Деталь - кулачок к патрону является одной из основных деталей кулачкового патрона и служит для базирования и закрепления тел вращения по своим рабочим поверхностям. Работает при постоянных вибрациях системы. Кулачок изготовлен из стали 19ХГН ГОСТ 4543-71. Относится к типу деталей "Кулачки", для обработки которых разработан групповой ТП. Общий объем выпуска этих деталей составляет 5000 дет/год при двухсменном режиме работы. Среднесерийное производство. Чертежи деталей представлены в графической части.

В таблице 11.1 представлено штучное время по операциям ТП.

Таблица 11.1. Определение штучного времени

| № операции | Наименование операции | Наименование оборудования | Время, мин |

| Тшт. | |||

| 1 | 2 | 3 | 4 |

| 10 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 5,87 |

| 20 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 2,08 |

| 30 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 7 |

| 40 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 3,06 |

| 50 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 2,22 |

| 60 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 1,53 |

| 70 | Сверлильная | Вертикально-сверлильный станок 2Н135 | 2,51 |

| 90 | Шлифовальная | Плоскошлифовальный | 1,15 |

| Тшт. | |||

| станок 3Г71М | |||

| 100 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,78 |

| 110 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,78 |

| 120 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,45 |

| 130 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,45 |

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд. о. и соответствующий ему такт производства t.

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

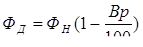

, час (11.1)

, час (11.1)

где Вр - коэффициент потерь времени на ремонт оборудования, Вр=7%;

Фн - номинальный фонд времени работы оборудования, определяемый по формуле:

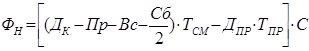

, час. (11.2)

, час. (11.2)

где Дк - число календарных дней в году, Дк = 365;

Пр - число праздничных дней в году, Пр = 7;

Вс - число воскресных дней в году, Вс = 53;

Сб - число субботних дней в году, Сб = 52;

Тсм - длительность рабочей смены, Тсм = 8 ч;

Дпр - количество предпраздничных дней, Дпр = 6;

Тпр - время, на которое сокращается предпраздничный день, Тпр = 1ч;

С - количество смен в сутки, С = 2.

Найдем номинальный фонд времени работы оборудования:

Фн = [ (365 - 7 - 53 - 26) · 8 - 6 ∙ 1] ∙ 2 = 4452 ч.

Найдем действительный фонд времени работы оборудования:

Фд = 4452. (1 - 0,07) = 4140 ч.

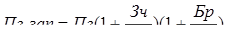

Годовая программа запуска изделий определяется по формуле:

, шт. (11.3)

, шт. (11.3)

где Пг - годовая программа выпуска, Пг = 5000 шт.;

Зч - процент деталей, уходящих в запчасти, Зч = 15%;

Бр - процент потерь деталей в брак, Бр = 2%. Таким образом:

Пг. зап=5000. (1 + 0,15). (1+0,02) =5865дет.

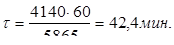

Такт выпуска изделий найдем по формуле:

, мин. (11.4)

, мин. (11.4)

где Фд - действительный фонд времени работы оборудования;

Пг. зап. - годовая программа запуска изделий. Таким образом:

Для расчета количества станков, требуемых для выполнения операций Sрасч, необходимо определить станкоемкости этих операций:

tc. = tшт,

где tшт - штучное время;

tс - станкоемкость.

Рассчитаем количество станков по формуле:

Sрасч= tшт / t, (11.5)

где t - такт выпуска изделий.

Результаты заносим в таблицу 11.2

Таблица 11.2. Число единиц основного оборудования

| Операция | tшт. | Sрасч. | Sприн. |

| 1 | 2 | 3 | 4 |

| 10 Фрезерная | 5,87 | 0,138 | 1 |

| 20 Фрезерная | 2,08 | 0,049 | 1 |

| 30 Фрезерная | 7 | 0,165 | 1 |

| 40 Фрезерная | 3,06 | 0,072 | 1 |

| 50 Фрезерная | 2,22 | 0,052 | 1 |

| 60 Фрезерная | 1,53 | 0,036 | 1 |

| 70 Сверлильная | 2,51 | 0,059 | 1 |

| 90 Шлифовальная | 1,15 | 0,027 | 1 |

| 100 Шлифовальная | 0,78 | 0,018 | 1 |

| 110 Шлифовальная | 0,78 | 0,018 | 1 |

| 120 Шлифовальная | 0,45 | 0,011 | 1 |

| 130 Шлифовальная | 0,45 | 0,011 | 1 |

| Общее число станков: Sобщ = 12 шт. |

Полученные малые значения количества станков означают, что их необходимо догрузить другими видами продукции.

Догрузка оборудования находится по формуле:

Nдог = (Sпр - Sрасч) · Фд · 60/Тшт · Ку, дет. (11.6)

где Ку =1,05 - коэффициент ужесточения норм.

Nдог (оп.10) = (1 - 0,138) · 4140 · 60/ (5,87 · 1,05) = 34740 дет.

Nдог (оп. 20) = (1 - 0,049) · 4140 · 60/ (2,08 · 1,05) = 108163 дет.

Nдог (оп.30) = (1 - 0,165) · 4140 · 60/ (7 · 1,05) = 28219 дет.

Nдог (оп.40) = (1 - 0,072) · 4140 · 60/ (3,06 · 1,05) = 71744 дет.

Nдог (оп.50) = (1 - 0,052) · 4140 · 60/ (2,22 · 1,05) = 101022 дет.

Nдог (оп.60) = (1 - 0,036) · 4140 · 60/ (1,53 · 1,05) = 149055 дет.

Nдог (оп.70) = (1 - 0,059) · 4140 · 60/ (2,51 · 1,05) = 88690 дет.

Nдог (оп.90) = (1 - 0,027) · 4140 · 60/1,15 · 1,05) = 200160 дет.

Nдог (оп.100) = (1 - 0,018) · 4140 · 60/ (0,78 · 1,05) = 297837 дет.

Nдог (оп.110) = (1 - 0,018) · 4140 · 60/ (0,78 · 1,05) = 297837 дет.

Nдог (оп.120) = (1 - 0,011) · 4140 · 60/ (0,45 · 1,05) = 519931 дет.

Nдог (оп.120) = (1 - 0,011) · 4140 · 60/ (0,45 · 1,05) = 519931 дет.

Проводим перерасчет необходимого количества оборудования по формуле:

Sрасч. = Тшт · (Nг + Nдог) / Фд · Квн · 60, (11.7)

где Квн. - коэффициент выполнения нормы, принимаем Квн. = 1,2.

Sрасч. (оп.10) = 5,87 · (5000 + 34740) / 4140 · 1,2 · 60 = 0,78.

Sрасч. (оп. 20) = 2,08 · (5000 + 108163) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.30) = 7 · (5000 + 28219) / 4140 · 1,2 · 60 = 0,78.

Sрасч. (оп.40) = 3,06 · (5000 + 71744) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.50) = 2,22 · (5000 + 101022) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.60) = 1,53 · (5000 + 149055) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.70) = 2,51 · (5000 + 88690) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.90) = 1,15 · (5000 + 200160) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.100) = 0,78 · (5000 + 297837) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.110) = 0,78 · (5000 + 297837) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.120) = 0,45 · (5000 + 519931) / 4140 · 1,2 · 60 = 0,79.

Sрасч. (оп.120) = 0,45 · (5000 + 519931) / 4140 · 1,2 · 60 = 0,79.

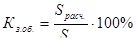

Коэффициент загрузки оборудования определяется как отношение расчётного числа оборудования к принятому:

(11.8)

(11.8)

Кз. об (оп.10) = 0,78.100 = 78%

Кз. об (оп. 20) = 0,79.100 = 79%

Кз. об (оп.30) = 0,78.100 = 78%

Кз. об (оп.40) = 0,79.100 = 79%

Кз. об (оп.50) = 0,79.100 = 79%

Кз. об (оп.60) = 0,79.100 = 79%

Кз. об (оп.70) = 0,79.100 = 79%

Кз. об (оп.90) = 0,79.100 = 79%

Кз. об (оп.100) = 0,79.100 = 79%

Кз. об (оп.110) = 0,79.100 = 79%

Кз. об (оп.120) = 0,79.100 = 79%

Кз. об (оп.130) = 0,79.100 = 79%

Найденные значения нормы догрузки оборудования Nдог., расчетного количества оборудования Sрасч. и коэффициента загрузки оборудования Кз. об. сводим в таблицу 11.3

Таблица 11.3. Догрузка оборудования

| Операция | Nдог | Sрасч. | Sприн | Кз. об. .% |

| 1 | 2 | 3 | 4 | 5 |

| 10 Фрезерная | 34740 | 0,78 | 1 | 78 |

| 20 Фрезерная | 108163 | 0,79 | 1 | 79 |

| 30 Фрезерная | 28219 | 0,78 | 1 | 78 |

| 40 Фрезерная | 71744 | 0,79 | 1 | 79 |

| 50 Фрезерная | 101022 | 0,79 | 1 | 79 |

| 60 Фрезерная | 149055 | 0,79 | 1 | 79 |

| 70 Сверлильная | 88690 | 0,79 | 1 | 79 |

| 90 Шлифовальная | 200160 | 0,79 | 1 | 79 |

| 100 Шлифовальная | 297837 | 0,79 | 1 | 79 |

| 110 Шлифовальная | 297837 | 0,79 | 1 | 79 |

| 120 Шлифовальная | 519931 | 0,79 | 1 | 79 |

| 130 Шлифовальная | 519931 | 0,79 | 1 | 79 |

| Общее число станков Sобщ = 12 шт. |

Средний коэффициент загрузки оборудования будет составлять 78,83%.

Число единиц вспомогательного оборудования на участке определяется в зависимости от числа станков основного оборудования и составит 12% от Sобщ. .

В таблице 11.4 представлен выбор вспомогательного оборудования.

Таблица 11.4. Вспомогательное оборудование

| Наименование вспомогательных отделений | Число станков в отделении, шт. |

| Ремонтная база | 1 |

| Заточное отделение | 1 |

| Отделение ремонта технологической оснастки | 1 |

Дата: 2019-07-24, просмотров: 361.