Введение

ЦЕЛЬ ПРОЕКТА.

Деталь "Кулачок 02-7016-7704" относится к типу деталей "Кулачки", для обработки которых разработан групповой ТП. Заданный объем выпуска 2000 деталей в год соответствует мелкосерийному типу производства [2]. Оптимальная стратегия разработки ТП предусматривает для мелкосерийного типа производства универсальное оборудование, низкую степень автоматизации, стандартные приспособления с ручным приводом, малопроизводительный режущий инструмент. Все это не позволяет получить высокую производительность обработки и ведет к существенному повышению себестоимости изготовления деталей.

Такое же положение мы имеем с другими деталями, выпускаемыми цехом, в том числе и с деталями типа "Кулачки":

Кулачок 02-7016-7364 - 1500 дет/год;

Кулачок 02-7016-5216 - 1500 дет/год.

Объемы выпуска перечисленных деталей также соответствуют мелкосерийному типу производства.

Отечественными учеными-технологами разработан способ организации производства, позволяющий применить при разработке ТП деталей малых серий стратегию, характерную для серийного производства. Это так называемая групповая технология. В основе групповой технологии лежит разработка не индивидуальных ТП, а общего группового ТП для деталей, имеющих общие конструктивные признаки, объединенных в группы по максимальному числу этих признаков. Перечисленные выше детали составляют одну группу - детали типа "Кулачки" средних размеров. Общий объем выпуска этих деталей составляет 5000 дет/год, что соответствует среднесерийному типу производству [2]. А для серийного типа производства экономически целесообразно применение высокопроизводительного автоматизированного оборудования, расстановка его на участке по ходу ТП и тем самым сведение к минимуму пересечения потоков деталей, применение программного управления станками, модернизация станков в интересах производства, дифференциация операций и уменьшение коэффициента закрепления операций КЗО, применение быстродействующих приспособлений с автоматизированным приводом, быстропереналаживаемой и быстросменной оснастки, специального режущего инструмента и т.п. Уменьшается также объем разрабатываемой документации. Поэтому принимаем решение применить групповую организацию производства, для чего разработать групповой ТП обработки деталей типа "Кулачки".

Цель дипломного проекта - обеспечение заданного выпуска деталей заданной номенклатуры путем разработки группового ТП.

Анализ исходных данных

Задача раздела - на базе анализа исходных данных выбрать оптимальную стратегию разработки ТП и сформулировать задачи дипломного проекта, решение которых приведет к достижению цели, указанной во введении.

Служебное назначение детали

Кулачок 02-7016-7704 к патрону является одной из основных деталей кулачкового патрона и служит для базирования тел вращения по своим рабочим поверхностям. Далее на кулачки патрона от привода подается преобразованное посредством элементарных зажимных механизмов или их сочетания усилие зажима. Таким образом, кулачки служат и для закрепления заготовок. Сами кулачки устанавливаются в патроне посредством шпонки, которая и определяет их положение в приспособлении.

Режим работы кулачков достаточно тяжелый, в связи с работой при постоянных вибрациях системы, работой патрона на зажим-разжим, что может приводить к износу рабочих поверхностей и направляющих элементов кулачков.

Исходя из условий работы кулачка в патроне, в качестве его материала выбрана сталь 19ХГН.

Сталь 19ХГН по ГОСТ 4543-71 относится к классу легированных сталей и содержит:

углерода - 0,16…0,21%;

кремния - 0,17…0,37%;

марганца - 0,7…1,1%;

никеля - 0,8…1,1%;

хрома - 0,8…1,1%;

серы - до 0,035%;

фосфора - до 0,035%.

Исходя из служебного назначения кулачка при разработке технологического процесса его изготовления, особое внимание следует уделить рабочей поверхности, а так же пазам.

Выбор технологических баз

В качестве черновых технологических баз на первой операции выбираем поверхности 1, 21, 23, 15, 16, 25. Шесть поверхностей в качестве баз использованы, поскольку обработка происходит в два установа. На данной операции обрабатываются габаритные размеры детали.

На операции 20 используются чистовые технологические базы. Ими являются поверхности 1, 21, 25, 15, 16, 21. Обработка проводится в два установа.

На операциях 30, 40 фрезерных, а также на операциях 110, 120 шлифовальных в качестве баз использованы поверхности 1, 18, 25, 21, 5, 23. Это связано с обработкой конкретных элементов детали, а также дает возможность получить заданную чертежом детали точность. Обработка на фрезерных операциях проводится в два установа.

На первых четырех операциях соблюдается принцип постоянства баз.

При базировании на фрезерных операциях 50, 60, а так же на 70 - сверлильной и шлифовальных 130, 140 операциях, базами служат поверхности пазов, полученных ранее. Это поверхности 34, 36, 38. Использование данной схемы базирования обеспечивает возможность свободного доступа инструмента к различным поверхностям заготовки, а также дает возможность обеспечения заданного чертежом относительного расположения элементов детали.

На операции 100 в качестве технологических баз используются пов.1, 23, 21, 16, 25. Обработка проводится в два установа. Необходимость использования данных схем базирования обусловлена шлифованием габаритного размера согласно чертежу детали.

Все используемые в качестве технологических баз поверхности являются плоскими. Технологический процесс спроектирован таким образом, что принцип единства баз соблюдается на всех операциях.

Классификация технологических баз представлена в таблице 4.2

Таблица 4.2. Классификация технологических баз

| № оп-ии | №№ оп-х точек | Наимено- вание базы | Характер проявления | Реализация | Ед-во баз | Пост- во баз | ||

| явная | скры-тая | естест-венная | искуст-венная | |||||

| 10 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 20 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 30 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 40 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 50 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| явная | скры-тая | естест-венная | искуст-венная | |||||

| 60 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 70 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 90 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 100 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 110 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 120 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 130 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

4.3 Назначение операционных технических требований

Технические требования на обработку детали назначаем по таблицам статистической точности размеров и пространственных отклонений [9], исходя из вида обработки, применяемого оборудования, способа обеспечения точности и длины (диаметра) обработки детали.

Технические требования на изготовление исходной заготовки назначаются по ГОСТ 7505 - 89 (поковки стальные штампованные).

Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) Оборудование не должно быть дефицитным, следует отдавать предпочтение отечественным станкам.

5) В мелкосерийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многоцелевые станки (обрабатывающие центры). На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков.

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка.

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами [5]:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

Выбор режущего инструмента

При выборе РИ будем руководствоваться следующими правилами [5]:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ.

3) При проектировании специального РИ следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ.

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала.

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки: g, a, j, j1, l; радиус при вершине).

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Выбор средств контроля

При выборе средств контроля будем руководствоваться следующими правилами [5]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д.

3) В крупносерийном - специальные инструменты.

4) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Результаты выбора средств технологического оснащения заносим в таблицу 5.1.

Таблица 5.1. Выбор средств технологического оснащения

| № оп-ии | Оборудование | Приспособления | Режущий инструмент | Средства контроля | |

| 10 | Горизонтально-фрезерный станок 6Р80Г | Приспособление типа "угольник" с откидными прижимами. | Фреза торцовая, Æ63, Т15К6, ГОСТ 22085-76. Фреза торцовая специальная, Æ50, Т15К6. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 20 | Горизонтально-фрезерный станок 6Р80Г | Приспособление типа "угольник" с откидными прижимами. | Фреза торцовая, Æ63, Т15К6, ГОСТ 22085-76. Фреза торцовая специальная, Æ50, Т15К6. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 30 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные специальные. | Фреза торцовая, Æ40, Т15К6, ГОСТ 9304-69. Фреза двухуглавая несимметричная, Æ80,j° = 100°,j1° = 30°, Т15К6, ТУ 2-035-526-76. Фреза шпоночная немерная, Æ39,7, Т15К6, ТУ 25-035-858-82. Фреза шпоночная немерная, Æ13,7, Т15К6, ТУ 25-035-858-82. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 40 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза торцовая, Æ40, Т15К6, ГОСТ 9304-69. Фреза двухуглавая несимметричная, Æ80,j° = 100°,j1° = 30°, Т15К6, ТУ 2-035-526-76. Фреза шпоночная немерная, Æ44,6, Т15К6, ТУ 25-035-858-82. Фреза шпоночная немерная, Æ15,7, Т15К6, ТУ 25-035-858-82. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 50 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза шпоночная немерная, Æ27,7, Т15К6, ТУ 25- | Глубиномер индикаторный, ГОСТ 7661-67. | |

| 035-858-82. Фреза дисковая трехсторонняя Æ50,Т15К6, ГОСТ 3755-78. Фреза пазовая дисковая,Æ50, В=2, Т15К6, ГОСТ3964-69. Фреза пазовая дисковая,Æ63, В=7, Т15К6, ГОСТ 3964-69. | Штангенциркуль ШЦ-1, ГОСТ160-80. | ||||

| 60 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза шпоночная немерная, Æ31,7, Т15К6, ТУ 25-035-858-82. Фреза дисковая трехсторонняя Æ50,Т15К6, ГОСТ 3755-78. Фреза пазовая дисковая,Æ50, В=3, Т15К6, ГОСТ 3964-69. Фреза пазовая дисковая,Æ63, В=8, Т15К6, ГОСТ 3964-69. | Глубиномер индикаторный, ГОСТ 7661-67. Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 70 | Вертикально-сверлильный станок 2Н135 | Тиски специальные. Стол поворотный горизонтально-вертикальный, РВК 7205-4003. | Сверла спиральные, Æ15, Æ6, Æ5, Æ3, Р6М5, ГОСТ 10903-77. Зенкеры цельные, Æ30, Æ28, Æ17, Æ11, Æ7, Æ6, Æ4, Т5К12, ГОСТ 21543-76. Метчик гаечный, Æ30, Т30К4, ГОСТ 1604-71. Метчик гаечный, Æ4, Т30К4, | Калибры. | |

| ГОСТ 1604-71. | |||||

| 90 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Круг шлифовальный эльборовый 11А2, Æ60, ГОСТ 17123-79. | Головка измерительная 05ИГП. | |

| 100 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW16х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82. Головка шлифовальная АW45х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82 | Головка измерительная 05ИГП. | |

| 110 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW16х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82. Головка шлифовальная АW45х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82 | Головка измерительная 01ИГП. | |

| 120 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW8х25 24А 25-Н СТ1 6 К А ГОСТ 2447-82. | Головка измерительная 05ИГП. | |

| 130 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW8х25 24А 25-Н СТ1 6 К А ГОСТ 2447-82. | Головка измерительная 01ИГП. | |

Определение режимов резания

Проведем расчет режимов резания на операцию 30 фрезерную.

На данной операции производится обработка наружных плоскостей, а так же пазов.

Режимы резания на обработку пов.3, 4, 5, 6,7. При обработке данных поверхностей используется торцовая фреза Æ40 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6. Расчет режимов резания произведем согласно [5].

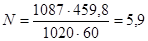

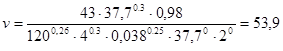

Скорость резания.

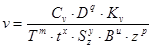

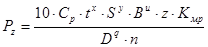

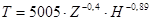

, м/мин (6.1)

, м/мин (6.1)

где Cv, q, x, y, m, p,u - коэффициент и показатели степени, зависящие от параметров фрезерования; Кv - общий поправочный коэффициент; Т - период стойкости фрезы, мин.; D - диаметр фрезы, мм; t - глубина резания, мм; В - ширина фрезерования, мм; z - число зубьев фрезы; Syz - подача на зуб, мм.

CV = 332; q = 0,2; x = 0,1; y = 0,4; m = 0,2; u = 0,2; p = 0;

КV = КMVКПVКИV,

где КMV - коэффициент, учитывающий качество обрабатываемого материала;

КПV - коэффициент, учитывающий состояние поверхности заготовки;

КИV - коэффициент, учитывающий материал инструмента.

КV = 1,2.1,0.1,15 = 1,38;

Т = 120 мин.; D = 40мм; t = 1,5мм, В = 33мм; z = 10;

Sz = 0,09 мм,

м/мин.

м/мин.

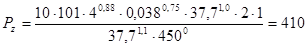

Окружная сила резания.

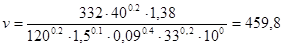

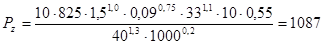

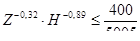

, Н (6.2)

, Н (6.2)

где Cр, q, x, y, w, u - коэффициент и показатели степеней, зависящие от параметров фрезерования;

n - частота вращения фрезы.

Cр = 825; q = 1,3; x = 1,0; y = 0,75; w = 0,2; u = 1,1;

Н.

Н.

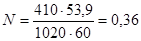

Мощность резания.

, кВт (6.3),

, кВт (6.3),  кВт.

кВт.

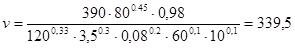

Режимы резания на обработку пов.17, 18. При обработке данных поверхностей используется двухуглавая фреза Æ80 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

Скорость резания.

CV = 390; q = 0,45; x = 0,3; y = 0,2; m = 0,33; u = 0,1; p = 0,1;

КV = 0,98;

Т = 120 мин.; D = 80 мм; t = 3,5 мм, В = 60 мм; z = 10;

Sz = 0,08 мм,

м/мин.

м/мин.

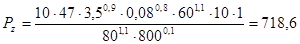

Окружная сила резания.

Cр = 47; q = 1,1; x = 0,9; y = 0,8; w = 0,1; u = 1,1;

Н.

Н.

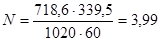

Мощность резания.

кВт.

кВт.

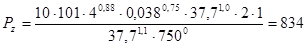

Режимы резания на проточку паза с пов.34, 35, 36. При получении данного паза используется шпоночная фреза Æ37,7 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

Скорость резания.

CV = 43; q = 0,3; x = 0,3; y = 0,25; m = 0,26; u = 0; p = 0; КV = 0,98;

Т = 120 мин.; D = 37,7 мм; t = 4 мм, В = 37,7 мм; z = 2; Sz = 0,038 мм,

м/мин.

м/мин.

Окружная сила резания.

Cр = 101; q = 1,1; x = 0,88; y = 0,75; w = 0; u = 1,0;

Н.

Н.

Мощность резания.

кВт.

кВт.

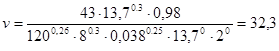

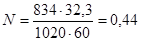

Режимы резания на проточку паза с пов.37, 38, 39. При получении данного паза используется шпоночная фреза Æ13,7 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

Скорость резания.

CV = 43; q = 0,3; x = 0,3; y = 0,25; m = 0,26; u = 0; p = 0;

КV = 0,98;

Т = 120 мин.; D = 13,7 мм; t = 8 мм, В = 13,7 мм; z = 2;

Sz = 0,038 мм,

м/мин.

м/мин.

Окружная сила резания.

Cр = 101; q = 1,1; x = 0,88; y = 0,75; w = 0; u = 1,0;

Н.

Н.

Мощность резания.

кВт

кВт

Назначим режимы резания на операцию 100 шлифовальную, где производится шлифовка пазов.

Режимы резания на обработку пов.34, 35, 36. При обработке данных поверхностей используется шлифовальная головка Æ45 мм. Назначение режимов резания произведем согласно [5].

Скорость круга.

Vк = 25 м/с.

Скорость заготовки.

Vз = 4 м/с.

Глубина шлифования.

t = 0,02 мм.

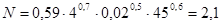

Мощность шлифования.

, кВт (6.4)

, кВт (6.4)

где b - ширина шлифования, мм;

СN, r, x, z - коэффициент и показатели степеней, зависящие от показателей шлифования.

СN = 0,59; r = 0,7; x = 0,5; z = 0,6; b = 45.

кВт.

кВт.

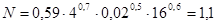

Режимы резания на обработку пов.37, 38, 39. При обработке данных поверхностей используется шлифовальная головка Æ16 мм.

Vк = 25 м/с; Vз = 4 м/с; t = 0,02 мм; b = 16; СN = 0,59; r = 0,7; x = 0,5; z = 0,6;

кВт.

кВт.

Расчет норм времени

Нормирование ТП - это установление технически обоснованных норм времени на обработку детали. Норма времени - регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации. Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, рассчитываем по формуле [3]:

Тш-к = Тп-з/n + Тшт, (6.5)

где Тп-з - подготовительно-заключительное время, мин; Тшт - штучное время обработки, мин; n - размер партии для запуска, дет.

, (6.6)

, (6.6)

где a - периодичность запуска деталей, при запуске два раза в месяц а = 24; F - число рабочих дней в году, F=276.

n = 2000∙24/276 = 173 дет.

Тшт = То + Твс + Тт. о + Тот, (6.7)

где То - основное время обработки, мин;

Твс - вспомогательное время, мин;

Тт. о - время технического обслуживания, мин;

Тот - время на отдых и личные надобности.

Основное время обработки определяется:

То = lр. х/Sм, (6.8)

где lр. х - длина рабочего хода, мм;

Sм - минутная подача, мм/мин.

Длина lр. х складывается из длины обрабатываемой поверхности, lн. д - длины недохода, расстояние до начала обработки которое инструмент проходит на рабочей подаче (режет воздух), lc. х - длина схода инструмента (перебег). Данные величины взяты с чертежа наладки, рассчитываемые по схеме обработки и нормативам.

Вспомогательное время складывается из времени на установку, закрепление и снятие заготовки, времени на приемы управления и из времени на измерение детали. Времена Тт. о и Тот. принимаются по нормативам [3].

Определим нормы времени на операции 30 фрезерной. При обработке поверхностей 3, 4, 5, 6, 7:

ТО = 247,5/900 = 0,28 мин.

При обработке поверхностей 18, 17:

ТО = 55/640= 0,1 мин.

При обработке поверхностей 34, 35, 36:

ТО = 151/34,2 = 4,41мин.

При обработке поверхностей 37, 38, 39:

ТО = 55/34,2 = 1,61мин.

Найдем основное технологическое время на операции:

ТО = 0,28 + 0,1 + 4,41 + 1,61 = 6,4 мин.

Времена Тт. о и Тот принимаем равными 8% от TО.

Тт. о + Тот = 0,08. ТО = 6,4.0,08 = 0,51 мин.

Вспомогательное время на детали с подводом инструмента к детали, снятие детали, на приемы управления [3]: Твс. = 0,09. Штучное время на операции: Тшт. = 6,4 + 0,09 + 0,51 = 7 мин. Подготовительно-заключительное время [3]: ТП-З = 20 мин. Найдем штучно-калькуляционное время на операции:

Тш-к = 20/173 + 7 = 7,12 мин.

Нормы времени на остальные операции определим по методике, представленной в [3], где основное технологическое время ТО и штучное время Тшт. определяется в зависимости от вида обработки, диаметра и длины обработки, а штучное время Тшт. зависит от коэффициента j (в зависимости от вида станка: для фрезерных - j = 1,51; для шлифовальных - j = 1,55; для сверлильных - j = 1,3):

Тшт = j · То (6.9)

1. Нормы времени на операции 10 фрезерной.

Основное технологическое время найдем по формуле:

ТО = 6. l.10-3,где l - длина обрабатываемой поверхности.

При обработке поверхности 15:

ТО = 6.55.10-3 = 0,33 мин.

При обработке поверхности 16:

ТО = 6.102.10-3 = 0,61 мин.

При обработке поверхности 25:

ТО = 6.151.10-3 = 0,91 мин.

При обработке поверхности 23:

ТО = 6.151.10-3 = 0,91 мин.

При обработке поверхности 21:

ТО = 6.151.10-3 = 0,91 мин.

При обработке поверхности 1:

ТО = 6.37.10-3 = 0,22 мин.

Найдем основное технологическое время на операции:

ТО = 0,33 + 0,61 + 0,91 + 0,91 + 0,91 +0,22 = 3,89 мин.

Штучное время на операции:

Тшт. = 3,89.1,51 = 5,87 мин.

2. Нормы времени на операции 20 фрезерной.

Основное технологическое время найдем по формуле:

ТО = 4. l.10-3,где l - длина обрабатываемой поверхности.

При обработке поверхности 15:

ТО = 4.55.10-3 = 0,22 мин.

При обработке поверхности 16:

ТО = 4.102.10-3 = 0,41 мин.

При обработке поверхности 21:

ТО = 4.151.10-3 = 0,6 мин.

При обработке поверхности 1:

ТО = 4.37.10-3 = 0,15 мин.

Найдем основное технологическое время на операции:

ТО = 0,22 + 0,41 +0,6 + 0,15 = 1,38 мин.

Штучное время на операции:

Тшт. = 1,38.1,51 = 2,08 мин.

3. Нормы времени на операции 40 фрезерной.

Основное технологическое время найдем по формуле:

ТО = 4. l.10-3,где l - длина обрабатываемой поверхности.

При обработке поверхностей 3, 4, 5, 6, 7:

ТО = 4. (4.55 + 0,5.55).10-3 = 0,99 мин.

При обработке поверхностей 18, 17:

ТО = 4.55.10-3 = 0,22 мин.

При обработке поверхностей 34, 35, 36:

ТО = 4.151.10-3 = 0,6 мин.

При обработке поверхностей 37, 38, 39:

ТО = 4.55.10-3 = 0,22 мин.

Найдем основное технологическое время на операции:

ТО = 0,99 + 0,22 +0,6 + 0,22 = 2,03 мин.

Штучное время на операции:

Тшт. = 2,03.1,51 = 3,06 мин.

4. Нормы времени на операции 50 фрезерной.

Основное технологическое время найдем по формуле:

ТО = 6. l.10-3.

При обработке поверхности 10:

ТО = 6.65.10-3 = 0,39 мин.

При обработке поверхностей 28, 29, 30, 31:

ТО = 6.52.10-3 = 0,31 мин.

При обработке поверхностей 46, 48:

ТО = 6.27.10-3 = 0,16 мин.

При обработке поверхностей 61, 62:

ТО = 6.82.10-3 = 0,49 мин.

При обработке поверхностей 59, 60:

ТО = 6.20.10-3 = 0,12 мин.

Найдем основное технологическое время на операции:

ТО = 0,39 + 0,31 + 0,16 + 0,49 + 0,12 = 1,47 мин.

Штучное время на операции:

Тшт. = 1,47.1,51 = 2,22 мин.

5. Нормы времени на операции 60 фрезерной.

Основное технологическое время найдем по формуле:

ТО = 4. l.10-3.

При обработке поверхностей 10:

ТО = 4.65.10-3 = 0,26 мин.

При обработке поверхностей 28, 29, 30, 31:

ТО = 4.52.10-3 = 0,21 мин.

При обработке поверхностей 46, 48:

ТО = 4.27.10-3 = 0,11 мин.

При обработке поверхностей 61, 62:

ТО = 4.82.10-3 = 0,33 мин.

При обработке поверхностей 59, 60:

ТО = 4.20.10-3 = 0,1 мин.

Найдем основное технологическое время на операции:

ТО = 0,26 + 0,21 + 0,11 + 0,33 + 0,1 = 1,01 мин.

Штучное время на операции:

Тшт. = 1,01.1,51 = 1,53 мин.

6. Нормы времени на операции 70 сверлильной.

При сверлении отверстий основное технологическое время найдем по формуле:

ТО = 0,52. d. l.10-3,где d - диаметр отверстия;

l - длина обрабатываемой поверхности.

При обработке поверхности 40:

ТО = 0,52.15.32.10-3 = 0,25 мин.

При обработке поверхности 43:

ТО = 0,52.15.43.10-3 = 0,34 мин.

При обработке поверхности 63:

ТО = 0,52.5 55.10-3 = 0,14 мин.

При обработке поверхностей 65, 69, 73:

ТО = 3 (0,52.3.15.10-3) = 0,1 мин.

При обработке поверхностей 49, 52:

ТО = 2 (0,52.6 16.10-3) = 0,1 мин.

При зенкеровании отверстий основное технологическое время найдем по формуле:

ТО = 0,21. d. l.10-3,где d - диаметр отверстия;

l - длина обрабатываемой поверхности.

При обработке поверхности 42:

ТО = 0,21.28.17.10-3 = 0,1 мин.

При обработке поверхности 44:

ТО = 0,21.30.27.10-3 = 0,17 мин.

При обработке поверхности 40:

ТО = 0,21.17.15.10-3 = 0,05 мин.

При обработке поверхности 43:

ТО = 0,21.17.18,5.10-3 = 0,07 мин.

При обработке поверхности 63:

ТО = 0,21.6 55.10-3 = 0,07 мин.

При обработке поверхностей 65, 69, 73:

ТО = 3 (0,21.4 15.10-3) = 0,01 мин.

При обработке поверхностей 50, 53:

ТО = 2 (0,21.11.8,5.10-3) = 0,04 мин.

При обработке поверхностей 49, 52:

ТО = 2 (0,21.7 7,5.10-3) = 0,02 мин.

При нарезании резьбы в отверстии основное технологическое время найдем по формуле:

ТО = 0,4. d. l.10-3,где d - диаметр резьбы;

l - длина резьбы.

При обработке поверхности 45:

ТО = 0,4.30.12.10-3 = 0,14 мин.

При обработке поверхностей 67, 71, 75:

ТО = 3 (0,4.4.12.10-3) = 0,06 мин.

Найдем основное технологическое время на операции:

ТО = 0,25 + 0,34 + 0,14 + 0,1 +0,1 +0,1 + 0,17 + 0,05 + 0,07 + 0,07 + 0,01 + 0,04 + 0,02 + 0,14 +0,06 = 1,66 мин.

Штучное время на операции:

Тшт. = 1,66.1,51 = 2,51 мин.

7. Нормы времени на операции 90 шлифовальной.

Основное технологическое время найдем по формуле:

ТО = 2,5. l.10-3,где l - длина обрабатываемой поверхности.

При обработке поверхности 25:

ТО = 2,5.151.10-3 = 0,38

При обработке поверхности 23:

ТО = 2,5.151.10-3 = 0,38

Найдем основное технологическое время на операции:

ТО = 0,38 + 0,38 = 0,76 мин.

Штучное время на операции:

Тшт. = 0,76.1,51 = 1,15 мин.

8. Нормы времени на операции 100 шлифовальной.

Основное технологическое время найдем по формуле:

ТО = 2,5. l.10-3.

При обработке поверхностей 34, 35, 36:

ТО = 2,5.151.10-3 = 0,38 мин.

При обработке поверхностей 38, 39:

ТО = 2,5.55.10-3 = 0,14 мин.

Найдем основное технологическое время на операции:

ТО = 0,38 + 0,14 = 0,52 мин.

Штучное время на операции:

Тшт. = 0,52.1,51 = 0,78 мин.

9. Определим нормы времени для операции 110 шлифовальной.

Основное технологическое время найдем по формуле:

ТО = 2,5. l.10-3.

При обработке поверхностей 34, 35, 36:

ТО = 2,5.151.10-3 = 0,38 мин.

При обработке поверхностей 38, 39:

ТО = 2,5.55.10-3 = 0,14 мин.

Найдем основное технологическое время на операции:

ТО = 0,38 + 0,14 = 0,52 мин.

Штучное время на операции: Тшт. = 0,52.1,51 = 0,78 мин.

10. Нормы времени на операции 120 шлифовальной. Основное технологическое время найдем по формуле: ТО = 2,5. l.10-3.

При обработке поверхности 10: ТО = 2,5.65.10-3 = 0,16 мин.

При обработке поверхностей 59, 60: ТО = 2,5.55.10-3 = 0,14 мин.

Найдем основное технологическое время на операции:

ТО = 0,16 + 0,14 = 0,3 мин.

Штучное время на операции:

Тшт. = 0,3.1,51 = 0,45 мин.

11. Нормы времени на операции 130 шлифовальной. Основное технологическое время найдем по формуле: ТО = 2,5. l.10-3.

При обработке поверхности 10: ТО = 2,5.65.10-3 = 0,16 мин.

При обработке поверхностей 59, 60: ТО = 2,5.55.10-3 = 0,14 мин.

Найдем основное технологическое время на операции:

ТО = 0,16 + 0,14 = 0,3 мин.

Штучное время на операции:

Тшт. = 0,3.1,51 = 0,45 мин.

Патентные исследования

Цель радела - исследование достигнутого уровня развития вида техники и выбор прогрессивных образцов для разработки усовершенствованного объекта.

Цель исследования

Цель исследования - повышение износостойкости фрезы и производительности обработки путем оптимизации конструкции фрезы.

Регламент поиска

Задача этапа - определить перечень исследуемых ТР (ИТР), их классификационных индексов, минимальную ретроспективность и широту патентного поиска, а также перечень источников информации, обеспечивающих достаточную полноту и достоверность исследований.

Определение ИТР

Фреза насадная торцовая со вставными ножами имеет следующие технические решения:

а) корпус;

б) конструкция вставных ножей;

в) материал режущей части вставных ножей;

г) форма режущей части вставных ножей;

д) фреза торцовая, общая компоновка.

Для достижения цели исследования - повышение износостойкости фрезы и производительности обработки путем оптимизации конструкции фрезы будем исследовать техническое решение "Фреза торцовая, общая компоновка".

Выбор стран проверки

Исследования проводим в отношении ведущих стран машиностроения - Российской Федерации (РФ), Германии и Японии.

Патентный поиск

Задача этапа - обеспечить достаточную полноту и достоверность исследований путем тщательного отбора и анализа патентно-технической информации.

Анализ результатов поиска

Задача этапа - путем сопоставления недостатков и преимуществ ИТР и аналогов установить, какой из аналогов является наиболее прогрессивным.

Научные исследования

Цель раздела - выбор оптимальных характеристик шлифовального круга на одной из шлифовальных операций. Это необходимо для повышения производительности операции, а также уменьшения расхода материала шлифовального инструмента. Для достижения поставленной цели воспользуемся графическим методом оптимизации.

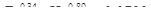

Ограничение по температуре

Получаемая в процессе шлифования температура в зоне резания должна быть меньшей или равной допустимой: T ≤ T0, (8.4) где Т0 = 400 - допустимая температура в зоне резания.

Искомая температура определится из ранее найденной зависимости:

(8.5)

(8.5)

Проводим некоторые преобразования:

;

;  .

.

Прологарифмировав, получим:

;

;

Ограничение по температуре в зоне шлифования:

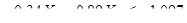

Рис.8.4.

Рис.8.4. позволяет определить допустимую зернистость и глубину лунки в логарифмических координатах по второму ограничению.

Ограничение по зернистости

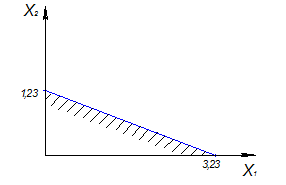

Зернистость абразивного инструмента должна находится в пределах, установленных неравенством: 8 ≤ Z ≤ 40 (8.9). Прологарифмировав, получим: lgZ≥lg8; X1≥0,9; lgZ≤lg40; X1≤1,6.

Ограничение по зернистости абразивного инструмента:

Рис.8.6.

Рис.8.6. позволяет определить допустимую зернистость в логарифмических координатах.

Определение целевой функции

Ранее было определено, что целевой функцией является износ шлифовального круга:

q → min (8.11)

Износ шлифовального круга определим по ранее найденной зависимости:

(8.12)

(8.12)

Прологарифмировав, получим:

;

;  .

.

Вывод

Использование специальной литературы и результатов экспериментальных данных, а также применение методов математического моделирования позволили внести в шлифовальную операцию обработки кулачка патрона усовершенствование. Данное усовершенствование позволит подобрать на операцию максимально стойкий к износу шлифовальный круг, что в свою очередь повысит время его работы без правки и, тем самым, снизит затраты времени на обслуживание станка.

Сбор исходных данных

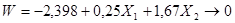

Фрезеровать поверхности 3, 4, 5, 6, 7, выдерживая размеры 38-0,26, 45-0,26, 85-0,3, 34-0,23, 53-0,23, 85-0,28, а также поверхности 17, 18, выдерживая размеры 59-0,26, 148-0,28.

Рис.9.1

Вид и материал заготовки - 19ХГН, sв = 785 МПа, после фрезерования габаритов. Режущий инструмент - фреза торцовая Æ40 мм, Т15К6, фреза двухугловая Æ80 мм, Т15К6.

Металлорежущий станок - горизонтально-фрезерный станок 6Р80Г.

Режимы резания - подача Sz = 0,09/0,08 мм, V = 460/340 м/мин, n = 1000/800 об/мин.

Тип оснастки - одноместное специализированное безналадочное приспособление (СБП).

Расчет сил резания

Главная составляющая силы резания - окружная сила Pz для фрез, работающих на 30 операции, была посчитана в предыдущих главах. Рассчитаем остальные составляющие силы резания. Для этого воспользуемся соотношениями сил, представленных в [5]. Для торцовой фрезы: Pz = 1087 Н; Ph = 0,6. Pz = 652,2 Н, Pv = 0,6. Pz = 652,2 Н. Для двухугловой фрезы: Pz = 718,6 Н; Ph = 0,6. Pz = 431,2 Н, Pv = 0,7. Pz = 503 Н.

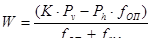

Расчет усилия зажима

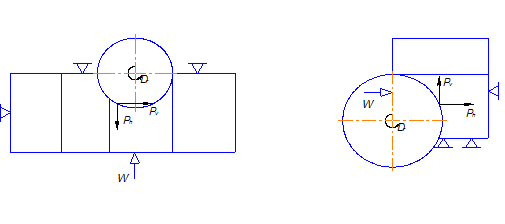

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 9.2. Исходя из схемы закрепления и руководствуясь [5], усилие зажима в первом случае (Рис.9.2, а) найдем по формулам:

и

и  (9.1)

(9.1)

во втором случае (Рис.9.2, б):

, (9.2)

, (9.2)

Схема закрепления заготовки:

а) б)

Рис.9.2

где fОП, fЗМ - коэффициенты трения при контакте заготовки с опорами и зажимным механизмом. При контакте обработанных поверхностей заготовки с опорами и зажимным механизмом f = 0,16;

-

-

коэффициент запаса, учитывающий нестабильность силовых воздействий на заготовку.

Коэффициенты: Ко=1,5 - гарантированный коэффициент запаса; К1=1,2 - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки при черновой обработке; К2=1,6 - коэффициент, учитывающий затупление инструмента при черновом торцовом фрезеровании; К3=1,2 - коэффициент, учитывающий увеличение сил резания при прерывистом резании; К4=1,0 - характеризует постоянство силы, развиваемой пневматическим устройством двустороннего действия; К5=1,0 - характеризует эргономику немеханизированного зажимного механизма; К6=1,0 - учитывается только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью.

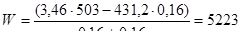

К = 1,5 ·1,2 ·1,6 ·1,2 ·1,0 ·1,0 ·1,0 = 3,46

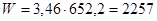

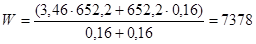

При фрезеровании торцовой фрезой сила зажима:

Н;

Н;

Н.

Н.

При фрезеровании двухугловой фрезой сила зажима:

Н.

Н.

Принимаем для дальнейших расчетов наибольшую из полученных сил: W = 7378 Н.

Описание приспособления

Приспособление предназначено для базирования и закрепления заготовки кулачка при ее обработке на горизонтально-фрезерном станке 6Р80Г.

Тиски состоят из корпуса 4 с встроенным пневмоцилиндром 3, штока 1, передающего усилие зажима через качающийся рычаг 2 подвижной губке 5, расположенной на базовой поверхности корпуса тисков, в Т-образных пазах которой установлена неподвижная губка 6 и базовый угольник 7. Тиски устанавливаются на основании 8, которое крепиться болтами к столу станка.

Приспособление работает следующим образом: заготовку устанавливают на базовый угольник 7, совмещая со всеми опорами 17. После этого шток пневмоцилиндра 1 двигает качающийся рычаг 2 вниз, который в свою очередь двигает подвижную губку 5, поджимающую заготовку к опорам 17. Процесс закрепления окончен. После обработки шток 1 пневмоцилиндра двустороннего действия двигает качающийся рычаг 2 вверх. Процесс раскрепления аналогичен процессу закрепления. Как только подвижная губка 5 отойдет от поверхности обработанной детали, она снимается с базового угольника 7. Система принимает исходное положение.

Определение площади участка

Площадь участка по своему назначению подразделяется на производственную и вспомогательную. К производственной относится площадь, отведенная под производственное оборудование, включая места для рабочих, хранения деталей и заготовок, рабочие места для слесарных операций, технического контроля, средств наземного транспорта, проходы и проезды между рядами оборудования.

К вспомогательной площади относится территория участка, занятая вспомогательными службами, а также магистральными и пожарными проездами.

При укрупненном проектировании производственную площадь цеха определяем по удельной площади Sуд., необходимой для размещения станков в зависимости от их массы.

Sпр. = Sуд. × Sобщ., м2 (11.12)

Sпр. = 25 × 12 = 300 м2

Размеры вспомогательной площади участка определим, исходя из норм для расчета площадей вспомогательных служб.

помещение ОТК (5% от станочной площади) - 15 м2;

склад вспомогательных материалов (0,2 м2 на один станок) - 2,4 м2;

склад материалов и заготовок (10% от станочной площади) - 30м2;

площадь для хранения стружки (0,45 м2 на один производственный

станок участка) - 5,4 м2;

заточное отделение (10 м2 на один заточный станок) - 10 м2;

мастерская по ремонту инструмента и оснастки - 20 м2;

инструментальная кладовая (0,5 м2 на один производственный станок) - 6 м2;

кладовая приспособлений (0,25 м2 на один станок) - 3 м2;

Итого: общая вспомогательная площадь Sвсп=92 м2

Общую площадь участка найдем по формуле:

Sобщ. = Sпр. + Sвсп.,, м2, Sобщ. = 300 + 92 = 392 м2. (11.13)

Исходные данные для экономического обоснования проекта

Исходные данные для экономического обоснования проекта представлены в таблице 12.1

Таблица 12.1. Исходные данные для экономического обоснования проекта

| № | Показатели | Условное обозначение, единица измерения | Значение показателей | Источник информации |

| Проект | ||||

| 1 | Годовая программа выпуска |

| 5000 | Задание |

| 2 | Время штучное, в том числе и машинное | ТШТ, мин. (ТМАШ, мин) | 5,87 (3,89) |

|

| 2,08 (1,38) | ||||

| 7 (6,4) | ||||

| 3,06 (2,03) | ||||

| 2,22 (1,47) | ||||

| 1,53 (1,01) | ||||

| 2,51 (1,66) | ||||

| 1,15 (0,76) | ||||

| 0,78 (0,52) | ||||

| 0,78 (0,52) | ||||

| 0,45 (0,3) | ||||

| 0,45 (0,3) | ||||

| 3 | Часовая тарифная ставка Рабочего-оператора: Наладчика: |

| 32,06 42,41 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 4 | Эффективный годовой фонд времени рабочего. |

| 1731 | Или расчет из раздела дипломной работы - "Планировка участка". |

| 5 | Коэффициент доплаты до часового, дневного и месячного фондов |

| 1,08 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 6 | Коэффициент доплат за профмастерство (начиная с 3-го разряда) |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 7 | Коэффициент доплат за условия труда |

| 1,08 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 8 | Коэффициент доплат за вечерние и ночные часы |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 9 | Коэффициент премирования |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 10 | Коэффициент выполнения норм |

| 1,1 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 11 | Коэффициент отчисления на социальные нужды |

| 0,26 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 12 | Трудоемкость проектирования техники, технологии |

| 1063,5 | Прил.8 [17] |

| 13 | Цена единицы оборудования |

| 225000 | Прил.4 или п.5-7 списка литературы [17] |

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 135000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| Проект | ||||

| 14 | Коэффициент расходов на доставку и монтаж оборудования (0,1…0,25) |

| 0,2 | |

| 15 | Выручка от реализации изношенного оборудования (5% от цены) |

| 11250 | Расчет |

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 6750 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 16 | Эффективный годовой фонд времени работы оборудования (при односменной работе - 2030 часов, при 2-хсмен-ной - 4015 часов, при 3-хсменной - 5960 часов). |

| 4015 | Или расчет из раздела дипломной работы - "Планировка участка". |

| 17 | Коэффициент на теку-щий ремонт оборудования |

| 0,3 | |

| 18 | Установленная мощность электродвигателя станка |

| 3 | Паспорт станка |

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 4 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 19 | Коэффициент одновременности работы электродвигателей (0,8…1,0) |

| 1,0 | |

| 20 | Коэффициент загрузки электродвигателей по мощности (0,7…0,8) |

| 0,8 | |

| 21 | Коэффициент загрузки электродвигателя станка по времени (0,5…0,85) |

| 0,85 | |

| 22 | Коэффициент потерь электроэнергии в сети завода (1,04. .1,08) |

| 1,08 | |

| 23 | Тариф платы за электроэнергию |

| 1,35 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 24 | Коэффициент полезного действия станка (0,7…0,95) |

| 0,95 | |

| 25 | Цена (себестоимость изготовления) единицы инструмента |

| 1.450,17 2.3160,04 | Прил.2, п.5-7 списка литературы. [17] |

| 1.450,17 2.3160,04 | ||||

| 1.221,25 2.724,52 3.598,26 4.143,96 | ||||

| 1.221,25 2.724,52 3.598,26 4.168,74 | ||||

| 1.324,50 2.271,40 3.206,50 4.406,28 | ||||

| 1.389,40 2.271,40 3.206,50 4.406,28 | ||||

|

|

|

| 1.197,06 2.79,06 3.102,66 4.84,96 5.221,25 6.231,28 7.126,26 8.44,84 9.32,72 10.30,52 11.28,95 12.309,16 13.41,89 |

|

| 1.18,88 | ||||

| 1.6,22 2.26,55 | ||||

| 1.6,22 2.26,55 | ||||

| 1.17,70 | ||||

| 1.17,70 | ||||

| 26 | Коэффициент транспортно-заготовительных расходов на доставку инструмента |

| 1,02 | |

| 27 | Выручка от реализации изношенного инструмента по цене металлолома (20% от цены) |

| 1.90,03 2.632,01 | Расчет |

| 1.90,03 2.632,01 | ||||

| 1.44,25 2.144,9 3.119,65 4.28,72 | ||||

| 1.44,25 2.144,9 3.119,65 4.33,75 | ||||

| 1.64,9 2.54,28 3.41,3 | ||||

|

|

|

| 4.81,26 |

|

| 1.77,88 2.54,28 3.41,3 4.81,26 | ||||

| 1.39,41 2.15,81 3.20,53 4.16,99 5.44,25 6.46,26 7.25,25 8.8,97 9.6,54 10.6,1 11.5,79 12.61,83 13.8,38 | ||||

| 1.3,78 | ||||

| 1.1,24 2.5,31 | ||||

| 1.1,24 2.5,31 | ||||

| 1.3,54 | ||||

| 1.3,54 | ||||

| 28 | Количество переточек инструмента до полного износа |

| 1.22 2.22 | Прил.1 [17] |

| 1.22 2.22 | ||||

| 1.22 2.9 3.24 4.24 | ||||

| 1.22 2.9 3.24 4.24 | ||||

| 1.24 2.15 | ||||

|

|

|

| 3.16 4.16 |

|

| 1.24 2.15 3.16 4.16 | ||||

| 1.62 2.62 3.62 4.62 5.20 6.20 7.20 8.20 9.20 10.20 11.20 12.7 13.7 | ||||

| 1.16 | ||||

| 1.16 2.16 | ||||

| 1.16 2.16 | ||||

| 1.16 | ||||

| 1.16 | ||||

| 29 | Стоимость одной переточки |

| 1.52,8 2.52,8 | Прил.1 [17] |

| 1.52,8 2.52,8 | ||||

| 1.52,8 2.144,0 3.16,8 4.16,8 | ||||

| 1.52,8 2.144,0 3.16,8 4.16,8 | ||||

|

|

|

| 1.16,8 2.80,0 3.144,0 4.144,0 |

|

| 1.16,8 2.80,0 3.144,0 4.144,0 | ||||

| 1.57,6 2.57,6 3.57,6 4.57,6 5.8,5 6.8,5 7.8,5 8.8,5 9.8,5 10.8,5 11.8,5 12.52,8 13.52,8 | ||||

| 1.144,0 | ||||

| 1.144,0 2.144,0 | ||||

| 1.144,0 2.144,0 | ||||

| 1.144,0 | ||||

| 1.144,0 | ||||

| 30 | Коэффициент случайной убыли инструмента |

| 1.1,15 2.1,15 | Прил.1 [17] |

| 1.1,15 2.1,15 | ||||

| 1.1,15 2.1,15 3.1,08 4.1,08 | ||||

| 1.1,15 2.1,15 3.1,08 | ||||

|

|

|

| 4.1,08 |

|

| 1.1,08 2.1,15 3.1,1 4.1,1 | ||||

| 1.1,08 2.1,15 3.1,1 4.1,1 | ||||

| 1.1,25 2.1,25 3.1,25 4.1,25 5.1,12 6.1,12 7.1,12 8.1,12 9.1,12 10.1,12 11.1,12 12.1,25 13.1,25 | ||||

| 1.1,1 | ||||

| 1.1,1 2.1,1 | ||||

| 1.1,1 2.1,1 | ||||

| 1.1,1 | ||||

| 1.1,1 | ||||

| 31 | Стойкость инструмента между переточками |

| 1.2,0 2.2,0 | Прил.1 |

| 1.2,0 2.2,0 | ||||

| 1.2,0 2.2,0 3.5,0 4.5,0 | ||||

| 1.2,0 2.2,0 | ||||

|

|

|

| 3.5,0 4.5,0 |

|

| 1.5,0 2.3,0 3.4,0 4.4,0 | ||||

| 1.5,0 2.3,0 3.4,0 4.4,0 | ||||

| 1.0,5 2.0,5 3.0,5 4.0,5 5.0,8 6.0,8 7.0,8 8.0,8 9.0,8 10.0,8 11.0,8 12.1,0 13.1,0 | ||||

| 1.2,0 | ||||

| 1.2,0 2.2,0 | ||||

| 1.2,0 2.2,0 | ||||

| 1.2,0 | ||||

| 1.2,0 | ||||

| 32 | Цена единицы приспособления |

| 2904 | Прил.2, п.5-7 списка литературы [17]. |

| 2904 | ||||

| 4654 | ||||

| 2970 | ||||

| 2970 | ||||

| 2970 | ||||

| 15129,96 | ||||

| 3556 | ||||

|

|

|

| 3556 |

|

| 3556 | ||||

| 3556 | ||||

| 3556 | ||||

| 33 | Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) |

| 1,6 | |

| 34 | Выручка от реализации изношенного приспособления (20% от цены) |

| 580,8 | Расчет |

| 580,8 | ||||

| 930,8 | ||||

| 594 | ||||

| 594 | ||||

| 594 | ||||

| 3025,992 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 35 | Количество приспособ-лений, необходимое для производства годовой программы деталей |

| 12 | Расчет |

| 36 | Физический срок служ-бы приспособления (3…5 лет) |

| 5 | |

| 37 | Коэффициент загрузки приспособления (равный коэффициенту загрузки оборудования) |

| 0,138 | Расчет |

| 0,049 | ||||

| 0,165 | ||||

| 0,072 | ||||

| 0,052 | ||||

| 0,036 | ||||

| 0,059 | ||||

|

|

|

| 0,027 |

|

| 0,018 | ||||

| 0,018 | ||||

| 0,011 | ||||

| 0,011 | ||||

| 38 | Расход на смазочно-охлаждающие жидкости (200…300 руб. на один станок в год) |

| 200 | |

| 39 | Удельный расход воды для охлаждения на один час работы станка |

| 0,6 | Данные кафедры ЭиУП [17] |

| 40 | Тариф платы за 1м3 воды |

| 1,6 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 41 | Удельный расход воз-духа за 1 час работы установки, приспособ-ления (0,1…0,15 м3/час) |

| 0,1 | |

| 42 | Тариф платы за м3 сжатого воздуха |

| 0,15 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 43 | Площадь, занимаемая одним станком |

| 2,9 | Паспорт станка |

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 1 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 44 | Коэффициент, учитыва-ющий дополнительную площадь |

| 4,5 | Прил.10 [17] |

| 4,5 | ||||

| 4,5 | ||||

|

|

|

| 4,5 |

|

| 4,5 | ||||

| 4,5 | ||||

| 5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 45 | Стоимость эксплуатации 1м2 площади здания в год |

| 4500 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 46 | Норма обслуживания станков одним наладчиком (10…20 станков на одного рабочего). |

| 15 | |

| 47 | Материал заготовки и метод получения. | Сталь 19ХГН Штамповка | Задание | |

| 48 | Масса заготовки |

| 4,6 | Расчет |

| 49 | Вес отходов в стружку |

| 1,9 | Расчет |

| 50 | Цена 1кг материала заготовки |

| 54,68 | Прил.5 [17] |

| 51 | Цена 1кг отходов |

| 1,4 | Прил.5 [17] |

| 52 | Коэффициент транспортно-заготовительных расходов (1,05…1,06 - для черных металлов; 1,01…1,02 - для цветных металлов) |

| 1,05 |

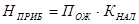

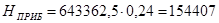

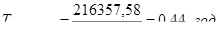

Налог на прибыль

, руб. (12.2)

, руб. (12.2)

где  - коэффициент налогообложения прибыли (Приложение 11)

- коэффициент налогообложения прибыли (Приложение 11)

руб.

руб.

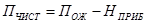

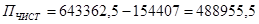

Чистая ожидаемая прибыль

, руб. (12.3)

, руб. (12.3)

руб.

руб.

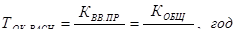

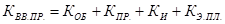

После определения чистой прибыли определяется расчетный срок окупаемости капитальных вложений (инвестиций), необходимых для осуществления проектируемого варианта:

(12.4)

(12.4)

где  - капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади;

- капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади;

- общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента (см. таблицу 5, пункт 3)

- общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента (см. таблицу 5, пункт 3)

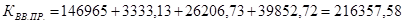

, руб. (12.5)

, руб. (12.5)

руб.

руб.

Расчетный срок окупаемости инвестиций (капитальных вложений) округляется до ближайшего, большего числа и принимается за горизонт расчета (максимально ожидаемое время окупаемости инвестиций),

Далее встаем на точку зрения инвестора-предприятия, которое должно осуществить его проект. Используя методы дисконтирования, решаем вопрос о том, стоит ли вкладывать средства в разработанный проект, который в течение принятого горизонта расчета принесет дополнительную прибыль, или лучше при существующей процентной ставке на капитал положить деньги в банк.

Для этого в пределах принятого горизонта расчета (Т) рассчитываем текущую стоимость будущих денежных доходов (денежных потоков), приведенных к текущему времени (времени начала осуществления проекта) через коэффициенты дисконтирования.

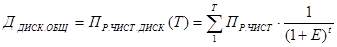

Общая текущая стоимость доходов (чистой дисконтированной прибыли) в течение принятого горизонта расчета определяется по формуле:

, руб. (12.6)

, руб. (12.6)

где  - горизонт расчета, лет (месяцев);

- горизонт расчета, лет (месяцев);  - процентная ставка на капитал (например, при 10%

- процентная ставка на капитал (например, при 10%  ; при 20%

; при 20%  и т.д.);

и т.д.);  - 1-ый, 2-ой, 3-й год получения прибыли в пределах принятого горизонта расчета.

- 1-ый, 2-ой, 3-й год получения прибыли в пределах принятого горизонта расчета.

Таблица дисконтных коэффициентов приведена в Приложение 9 [17].

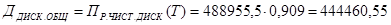

руб.

руб.

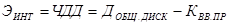

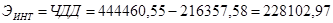

Интегральный экономический эффект (чистый дисконтированный доход) составит в этом случае:

, руб. (12.7)

, руб. (12.7)

руб.

руб.

Так как общая стоимость доходов (ЧДД) больше текущей стоимости затрат (  ), т.е.

), т.е.  , то проект эффективен, поэтому определяем индекс доходности по формуле:

, то проект эффективен, поэтому определяем индекс доходности по формуле:

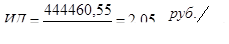

(12.8)

(12.8)

Индекс доходности показывает прибыль на каждый вложенный рубль.

В таблице 12.7 представлены технико-экономические показатели эффективности проекта

Таблица 12.7. Технико-экономические показатели эффективности проекта

| № | Наименование показателей | Условное обозначение, единица измерения | Значение показателей |

| Проект. | |||

| Технические параметры проекта | |||

| 1 | Количество оборудования |

| 12 |

| 2 | Средний коэффициент загрузки оборудования |

| 0,055 |

| 3 | Общее количество рабочих |

| 12 |

| Экономические показатели проекта | |||

| 1 | Годовая программа выпуска |

| 5000 |

| 2 | Себестоимость единицы изделия |

| 514,69 |

| 3 | Капитальные вложения |

| 288109,25 |

| 4 | Приведенные затраты на единицу изделия |

| 533,70 |

| 5 | Чистая ожидаемая прибыли |

| 488955,5 |

| 6 | Налог на прибыль |

| 154407 |

| 7 | Срок окупаемости инвестиций |

| 0,44 |

| 8 | Интегральный экономический эффект (чистый дисконтируемый доход) |

| 228102,97 |

| 9 | Индекс доходности |

| 2,05 |

Вывод

Данный проект эффективен, так как общая стоимость доходов (ЧДД) больше текущей стоимости затрат (  ), т.е.

), т.е.  . На каждый вложенный рубль инвестор получит прибыль в размере 2,05 руб. При закладываемой в производстве прибыли в размере 25% от полной себестоимости изготовления детали, капитальные вложения будут окупаться в течение 0,44 года.

. На каждый вложенный рубль инвестор получит прибыль в размере 2,05 руб. При закладываемой в производстве прибыли в размере 25% от полной себестоимости изготовления детали, капитальные вложения будут окупаться в течение 0,44 года.

Выводы

В разделе было проведено описание фрезерной операции и рабочего места, на котором эта операция проводится. Были выявлены опасные и вредные производственные факторы, имеющие место в процессе планирования, влияние их на человека, приведены методы борьбы с ними, методы их снижения. Приведены организационно-технические мероприятия по созданию безопасных условий труда (в частности осуществлен расчет освещенности рабочего места). Рассмотрены вопросы возникновения аварийных и чрезвычайных ситуаций, приведены некоторые правила по их ликвидации, а также правила проведения аварийно-спасательных работ, выявлены причины возникновения пожаров и определены мероприятия по их предупреждению, а в случае возникновения - ликвидации очагов возгорания.

В целом проектируемый технологический процесс при соблюдении соответствующих правил техники безопасности является достаточно безопасным для человека и не наносит сильного вреда окружающей среде.

Заключение

Заключение проекта представлено в виде выводов.

1. Оценена актуальность проблемы, определены цель и задачи проекта.

2. Выполнена оценка служебного назначения кулачков, доработаны их технологические чертежи, произведена оценка технологичности конструкции детали.

3. Определен тип производства и форма организации технологического процесса. Разработана комплексная деталь группы деталей "Кулачки", обоснованно выбраны методы обработки ее поверхностей и спроектирован групповой технологический маршрут.

4. По экономическому критерию выбран метод получения заготовки детали-представителя "Кулачок 02-7016-7704" и разработана ее конструкция по ГОСТ 7505 - 89, определены методы обработки ее поверхностей.

5. На базе группового технологического маршрута обработки комплексной детали разработан технологический маршрут обработки детали "Кулачок 02-7016-7704".

6. Выбрано оборудование, инструмент, оснастка, позволяющие изготавливать любую из деталей-представителей.

7. На базе патентных исследований разработана конструкция фрезы, позволяющая путем адаптации фрезы к изменяющимся условиям резания повысить стойкость инструмента и производительность фрезерных операций.

8. На базе научных исследований оптимизированы характеристики шлифовального круга, позволяющие свести его износ к минимуму.

9. Спроектированы тиски с пневматическим приводом с целью повышения скорости и точности закрепления заготовки.

10. Спроектирована насадная торцовая фреза со вставными ножами, в основу конструкции которой легли результаты патентных исследований.

11. Спроектирован план участка обработки деталей типа "Кулачки", рассчитаны коэффициенты загрузки оборудования.

12. Рассмотрены опасные вредные производственные факторы объекта, его воздействие на окружающую среду, чрезвычайные и аварийные ситуации и предложены меры по их устранению.

Проведя экономический анализ проектируемого технологического процесса доказали его экономическую эффективность и целесообразность вложения в него денежных средств. Интегральный экономический эффект составил 228 тыс. руб.

Список литературы

1. Марочник сталей и сплавов/ В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред.В.Г. Сорокина. - М.: Машиностроение, 1989. - 640с.

2. Гордеев А.В. Техпроцесс обработки детали. Методическое пособие

курсовому проекту. - ТолПИ, 1993. - 32 с.

3. Горбацевич А.Ф. и др. Курсовое проектирование по технологии машиностроения - Мн.: Высш. шк., 1983, 256с.

4. Михайлов А.В. Выбор маршрутов обработки деталей машин: методические указания для курсового и дипломного проектирования - Тольятти: ТГУ, 2003. - 21 с.

5. Справочник технолога-машиностроителя / под ред.А.Г. Косиловой. Т.2 - М.: Машиностроение, 1985, 496с.

6. Справочник технолога-машиностроителя / под ред.А.Г. Косиловой. Т.1 - М.: Машиностроение, 1985, 656с.

7. Специальные металлорежущие станки общемашиностроительного применения: Справочник/ В.Б. Дьячков, Н.Ф. Кабатов, М.У. Носинов. - М.: Машиностроение. 1983. - 288 с.

8. Боровков В.М. Методические указания по дисциплине "Проектирование заготовок". - Тольятти: ТГУ, 2002 г.

9. Михайлов А.В. Размерный анализ технологических процессов изготовления деталей машин: методические указания к курсовому проектированию - Тольятти: ТГУ, 2001. - 34 с.

10. Алфавитно-предметный указатель к МКИ

11. Международная классификация изобретений: раздел В

12. Универсальная десятичная классификация: машиностроение

13. Гордеев А.В. Патентные исследования в курсовых и дипломных проектах: методические указания - Тольятти: ТГУ, 2001 - 23 с.

14. Черемисин А.С. Технологические расчеты механосборочного участка - Тольятти: ТолПИ, 1984

15. Проектирование машиностроительных цехов и заводов. Справочник т.1, 4, 6/Под общ. ред. Ямпольского С.Е. - М.: Машиностроение, 1975

16. Охрана труда в машиностроении: Учебник для машиностроительных вузов / Под ред. Е.Я. Юдина, С.В. Белова - М.: Машиностроение, 1983 - 432 с.

17. Зубкова Н.В. Методические указания к экономическому обоснованию курсовых и дипломных работ по совершенствованию технологических процессов механической обработки деталей - Тольятти, ТГУ, 2000.

18. Станочные приспособления: Справочник. Т.1 / под. ред. Б.Н. Вардашкина, А.А. Шатилова - М.: Машиностроение, 1984 - 592с.

19. Справочник инструментальщика: Справочник / И.А. Ординарцев и др. - Л.: Машиностроение, 1987 - 846с.

20. Руководство по курсовому проектированию металлорежущих инструментов: Учебное пособие для вузов/ Под ред. Г.Н. Кирсанова - М.: Машиностроение, 1986. - 288 с.

21. Михайлов А.В. Методические указания к выполнению дипломных проектов технологического направления - Тольятти: ТолПИ - 1988.

22. Михайлов А.В. Базирование и технологические базы: методические указания - Тольятти: ТолПИ, 1994.

Приложения

Приложение 1

Доклад.

Уважаемая комиссия, вашему вниманию предоставляется ДП целью которого является обеспечение заданного объема выпуска деталей заданной номенклатуры путем разработки группового ТП.

Деталь "Кулачок 02-7016-7704", представленная на листе 1, предназначена для базирования тел вращения по своим рабочим поверхностям с их последующим закреплением. Режим работы данной детали достаточно тяжелый, в связи с работой при постоянных вибрациях системы, работой патрона на зажим-разжим, что может приводить к износу рабочих поверхностей и направляющих элементов кулачков (ОКБ). Рабочий чертеж детали содержит все необходимые требования для ее изготовления. Особое внимание стоит уделить расположению отверстий относительно друг друга и относительно поперечного паза, задаваемое размерами, которые необходимо выполнить с точностью ±0,2 мм. Это продиктовано необходимостью сборки узла в который входит кулачок без какой бы то ни было доработки. В целом конструкция детали технологична.

Годовой объем выпуска детали составляет 2000 дет/год, что соответствует мелкосерийному типу производства, предусматривающего универсальное оборудование, низкую степень автоматизации, стандартные приспособления с ручным приводом, малопроизводительный режущий инструмент. Все это не позволяет получить высокую производительность обработки и ведет к существенному повышению себестоимости изготовления деталей. В связи с этим было принято решение воспользоваться групповой технологией разработки ТП, позволяющей применить для деталей малых партий стратегию, характерную для серийного производства. Групповая технология разработки ТП включает в себя формирование группы деталей, имеющих общие конструктивные признаки, разработку для них комплексной детали и проектирование группового технологического маршрута. Далее на базе группового технологического маршрута разрабатывается технологический маршрут любой из деталей группы. В группу деталей помимо кулачка 02-7016-7704 вошли кулачки 02-7016-7364 и 02-7016-5216, рабочие чертежи которых представлены на листах 2,3. Комплексная деталь представлена на листе 4, групповой технологический маршрут - на листе 5.

Общий объем выпуска деталей группы составил 5000 дет/год, что соответствует среднесерийному типу производства.

В результате сравнительного анализа себестоимости выбран оптимальный метод получения исходной заготовки для серийного производства - это штамповка на кривошипных горячештамповочных прессах. Припуски на обработку посчитаны расчетно-аналитическим методом, а также назначены по таблицам. Чертеж заготовки представлен на листе 6.

На листах 7,8 представлен план изготовления кулачка 02-7016-7704, включающий в себя эскизы обработки заготовки с теоретическими схемами базирования и технические требования к операциям. Технологические операции разрабатывались по принципу концентрации переходов, отдавалось предпочтение универсальным станкам, применялись станочные приспособления с механизированными зажимными устройствами, инструмент - преимущественно стандартный, на отдельных операциях специальный.

Для 30 фрезерной операции разработана технологическая наладка, представленная на листе 9.

При патентных исследованиях в качестве объекта усовершенствования 10 и 20 фрезерных операций выбрали торцовую фрезу. Принятое изменение конструкции фрезы позволило повысить ее износостойкость.

На листе 10 представлен лист научных исследований, цель которых - оптимизация параметров шлифовальных кругов на шлифовальных операциях. Исследования проводились с использованием результатов экспериментов, поставленных студентами и сотрудниками ТГУ на базе учебных лабораторий. Для достижения цели воспользовались методом графической оптимизации. Оптимизируемые параметры, а это зернистость и глубина лунки шлифовального круга, ограничены по шероховатости обработанной поверхности, по температуре в зоне резания, по мощности привода главного движения станка, по зернистости и глубине лунки шлифовального круга. Целевая функция - износ шлифовального круга, который при данных условиях шлифования должен быть минимален. В результате научных исследований были получены оптимальные значения оптимизируемых параметров: при шлифовании стаи 19ХГН это - Z = 8, H = 8.

Для 30 фрезерной спроектированы станочные тиски, в которых базирование осуществляется при помощи базового угольника, а закрепление - при помощи подвижной губки с пневматическим приводом. Станочные тиски представлены на листе 11.

Далее рассчитан и спроектирован режущий инструмент - насадная торцовая фреза со вставными ножами, главной особенностью которой является, принятое в ходе патентных исследований усовершенствование, дающее фрезе способность адаптации к изменяемым условиям резания. Это повышает ее стойкость. Чертеж фрезы представлен на листе 12.

Спроектирован план участка по обработке кулачков, рассчитано число рабочих и коэффициенты загрузки оборудования. План участка представлен на листе 13.

Рассмотрены опасные вредные производственные факторы объекта, его воздействие на окружающую среду, чрезвычайные и аварийные ситуации, выявлены причины возникновения пожаров, предложены меры по их предупреждению и устранению.

В конце проекта проведен анализ экономической эффективности спроектированного техпроцесса, в ходе которого было выявлено, что проект эффективен, а интегральный экономический эффект составил 228 тыс. руб.

Уважаемая комиссия, доклад окончен. Спасибо за внимание.

Дипломант: ________________Ананченко К.С.

Руководитель: _______________Гордеев В.А.

Рецензия

на дипломный проект К.С. Ананченко

"Разработка группового технологического процесса изготовления кулачков патрона токарного полуавтомата "AMTEK"".

Представленный проект содержит 10,5 листов графической части формата А1 и расчетно-пояснительную записку объемом 148 стр. Содержание и объем проекта соответствует заданию.

В представленном проекте дипломником сделан удачный переход от индивидуального техпроцесса изготовления заданной детали к групповому техпроцессу обработки группы однородных деталей, что позволило рассматривать производство как серийное и применить подходы к проектированию техпроцесса, характерные для серийного производства. Положительным моментом является то, что дипломник применил на всех операциях техпроцесса только отечественное оборудование. Операции техпроцесса разработаны грамотно с соблюдением стратегии среднесерийного типа производства, выбраны оборудование, инструмент оснастка позволяющие изготовить любую из деталей группы деталей-представителей. Особо следует отметить разработку дипломником усовершенствованного инструмента на базе последних достижений техники, оригинальный подход к моделированию оптимальной характеристики инструмента на шлифовальных операциях.

Недостатки проекта:

1) Серьезных недостатков не выявлено. Следует обратить внимание на некоторые ошибки и неточности в оформлении записки и графической части.

Проект заслуживает оценки "Отлично", а его автору К.С. Ананченко может быть присвоено звание инженера.

Рецензент начальник ТО НИИД к. т. н. И.Д. Жестовский.

Введение

ЦЕЛЬ ПРОЕКТА.

Деталь "Кулачок 02-7016-7704" относится к типу деталей "Кулачки", для обработки которых разработан групповой ТП. Заданный объем выпуска 2000 деталей в год соответствует мелкосерийному типу производства [2]. Оптимальная стратегия разработки ТП предусматривает для мелкосерийного типа производства универсальное оборудование, низкую степень автоматизации, стандартные приспособления с ручным приводом, малопроизводительный режущий инструмент. Все это не позволяет получить высокую производительность обработки и ведет к существенному повышению себестоимости изготовления деталей.

Такое же положение мы имеем с другими деталями, выпускаемыми цехом, в том числе и с деталями типа "Кулачки":

Кулачок 02-7016-7364 - 1500 дет/год;

Кулачок 02-7016-5216 - 1500 дет/год.

Объемы выпуска перечисленных деталей также соответствуют мелкосерийному типу производства.

Отечественными учеными-технологами разработан способ организации производства, позволяющий применить при разработке ТП деталей малых серий стратегию, характерную для серийного производства. Это так называемая групповая технология. В основе групповой технологии лежит разработка не индивидуальных ТП, а общего группового ТП для деталей, имеющих общие конструктивные признаки, объединенных в группы по максимальному числу этих признаков. Перечисленные выше детали составляют одну группу - детали типа "Кулачки" средних размеров. Общий объем выпуска этих деталей составляет 5000 дет/год, что соответствует среднесерийному типу производству [2]. А для серийного типа производства экономически целесообразно применение высокопроизводительного автоматизированного оборудования, расстановка его на участке по ходу ТП и тем самым сведение к минимуму пересечения потоков деталей, применение программного управления станками, модернизация станков в интересах производства, дифференциация операций и уменьшение коэффициента закрепления операций КЗО, применение быстродействующих приспособлений с автоматизированным приводом, быстропереналаживаемой и быстросменной оснастки, специального режущего инструмента и т.п. Уменьшается также объем разрабатываемой документации. Поэтому принимаем решение применить групповую организацию производства, для чего разработать групповой ТП обработки деталей типа "Кулачки".

Цель дипломного проекта - обеспечение заданного выпуска деталей заданной номенклатуры путем разработки группового ТП.

Анализ исходных данных

Задача раздела - на базе анализа исходных данных выбрать оптимальную стратегию разработки ТП и сформулировать задачи дипломного проекта, решение которых приведет к достижению цели, указанной во введении.

Служебное назначение детали

Кулачок 02-7016-7704 к патрону является одной из основных деталей кулачкового патрона и служит для базирования тел вращения по своим рабочим поверхностям. Далее на кулачки патрона от привода подается преобразованное посредством элементарных зажимных механизмов или их сочетания усилие зажима. Таким образом, кулачки служат и для закрепления заготовок. Сами кулачки устанавливаются в патроне посредством шпонки, которая и определяет их положение в приспособлении.

Режим работы кулачков достаточно тяжелый, в связи с работой при постоянных вибрациях системы, работой патрона на зажим-разжим, что может приводить к износу рабочих поверхностей и направляющих элементов кулачков.

Исходя из условий работы кулачка в патроне, в качестве его материала выбрана сталь 19ХГН.

Сталь 19ХГН по ГОСТ 4543-71 относится к классу легированных сталей и содержит:

углерода - 0,16…0,21%;

кремния - 0,17…0,37%;

марганца - 0,7…1,1%;

никеля - 0,8…1,1%;

хрома - 0,8…1,1%;

серы - до 0,035%;

фосфора - до 0,035%.

Исходя из служебного назначения кулачка при разработке технологического процесса его изготовления, особое внимание следует уделить рабочей поверхности, а так же пазам.

Технологичность конструкции детали

Рабочий чертеж кулачка содержит необходимую графическую информацию для полного представления о его конструкции. Указаны размеры с их отклонениями, проставлена требуемая шероховатость, большинство отклонений расположения поверхностей.

К недостаткам чертежа можно отнести количество видов детали, но это необходимо для лучшего понятия ее конфигурации. Для того чтобы обеспечить сборку необходимо, чтобы расположение отверстий относительно друг друга и относительно паза было выполнено строго по чертежу. Деталь в целом технологична и позволяет применить прогрессивные методы обработки (фрезерование, шлифование и т.д.) с использованием режущего инструмента, оснащенного твердым сплавом.

Дата: 2019-07-24, просмотров: 302.