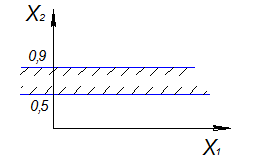

Глубина лунки абразивного инструмента должна находится в пределах, установленных неравенством:

3 ≤ H ≤ 8 (8.10)

Прологарифмировав, получим:

lgН≥lg3;

X2≥0,5;

lgН≤lg8;

X2≤0,9.

Ограничение по глубине лунки абразивного инструмента:

Рис.8.7.

Рис.8.7. позволяет определить допустимую глубину лунки в логарифмических координатах.

Определение целевой функции

Ранее было определено, что целевой функцией является износ шлифовального круга:

q → min (8.11)

Износ шлифовального круга определим по ранее найденной зависимости:

(8.12)

(8.12)

Прологарифмировав, получим:

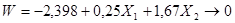

;

;  .

.

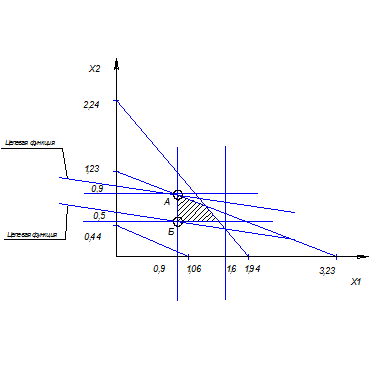

Оптимизация режимов резания графическим методом

На рис.8.8. построим ограничение и увидим область оптимальных значений зернистости и глубины лунки шлифовального круга в логарифмических координатах. Область оптимальных значений:

Рис.8.8.

Из графика (рис.8.8) видно, что оптимальными точками из всей области значений являются точки А и Б. Теперь надо узнать, какая из них будет наиболее оптимальной, т.е. износ шлифовального круга будет наименьшим. Очевидно, что это точка А. Найдём её координаты и, тем самым, узнаем оптимальные значения зернистости и глубины лунки шлифовального круга.

Координаты точки А:

X1 = 0,9; Х2 = 0,9.

Значит lg Z = 0,9 b lg H = 0,9

Z = 10 0,9 = 8

H = 10 0,9 = 8

Исходя из полученных результатов, делаем вывод, что при данных условиях шлифования оптимальным является круг со следующими характеристиками: зернистость Z=8, глубина лунки Н=8. Этим характеристикам соответствует круг средней твердости со степенью твердости СТ3.

Вывод

Использование специальной литературы и результатов экспериментальных данных, а также применение методов математического моделирования позволили внести в шлифовальную операцию обработки кулачка патрона усовершенствование. Данное усовершенствование позволит подобрать на операцию максимально стойкий к износу шлифовальный круг, что в свою очередь повысит время его работы без правки и, тем самым, снизит затраты времени на обслуживание станка.

Выбор и проектирование приспособления

Задача раздела - спроектировать приспособление для базирования и закрепления кулачка на I установе операции 30 при его обработке на горизонтально-фрезерном станке 6Р80Г.

Сбор исходных данных

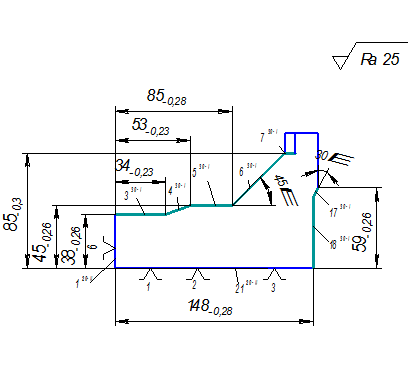

Фрезеровать поверхности 3, 4, 5, 6, 7, выдерживая размеры 38-0,26, 45-0,26, 85-0,3, 34-0,23, 53-0,23, 85-0,28, а также поверхности 17, 18, выдерживая размеры 59-0,26, 148-0,28.

Рис.9.1

Вид и материал заготовки - 19ХГН, sв = 785 МПа, после фрезерования габаритов. Режущий инструмент - фреза торцовая Æ40 мм, Т15К6, фреза двухугловая Æ80 мм, Т15К6.

Металлорежущий станок - горизонтально-фрезерный станок 6Р80Г.

Режимы резания - подача Sz = 0,09/0,08 мм, V = 460/340 м/мин, n = 1000/800 об/мин.

Тип оснастки - одноместное специализированное безналадочное приспособление (СБП).

Расчет сил резания

Главная составляющая силы резания - окружная сила Pz для фрез, работающих на 30 операции, была посчитана в предыдущих главах. Рассчитаем остальные составляющие силы резания. Для этого воспользуемся соотношениями сил, представленных в [5]. Для торцовой фрезы: Pz = 1087 Н; Ph = 0,6. Pz = 652,2 Н, Pv = 0,6. Pz = 652,2 Н. Для двухугловой фрезы: Pz = 718,6 Н; Ph = 0,6. Pz = 431,2 Н, Pv = 0,7. Pz = 503 Н.

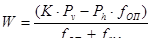

Расчет усилия зажима

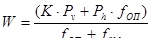

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 9.2. Исходя из схемы закрепления и руководствуясь [5], усилие зажима в первом случае (Рис.9.2, а) найдем по формулам:

и

и  (9.1)

(9.1)

во втором случае (Рис.9.2, б):

, (9.2)

, (9.2)

Схема закрепления заготовки:

а) б)

Рис.9.2

где fОП, fЗМ - коэффициенты трения при контакте заготовки с опорами и зажимным механизмом. При контакте обработанных поверхностей заготовки с опорами и зажимным механизмом f = 0,16;

-

-

коэффициент запаса, учитывающий нестабильность силовых воздействий на заготовку.

Коэффициенты: Ко=1,5 - гарантированный коэффициент запаса; К1=1,2 - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки при черновой обработке; К2=1,6 - коэффициент, учитывающий затупление инструмента при черновом торцовом фрезеровании; К3=1,2 - коэффициент, учитывающий увеличение сил резания при прерывистом резании; К4=1,0 - характеризует постоянство силы, развиваемой пневматическим устройством двустороннего действия; К5=1,0 - характеризует эргономику немеханизированного зажимного механизма; К6=1,0 - учитывается только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью.

К = 1,5 ·1,2 ·1,6 ·1,2 ·1,0 ·1,0 ·1,0 = 3,46

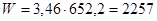

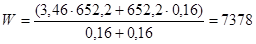

При фрезеровании торцовой фрезой сила зажима:

Н;

Н;

Н.

Н.

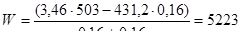

При фрезеровании двухугловой фрезой сила зажима:

Н.

Н.

Принимаем для дальнейших расчетов наибольшую из полученных сил: W = 7378 Н.

Дата: 2019-07-24, просмотров: 363.