Деталь «Стакан» изготовлена из конструкционной легированной стали 40Х ГОСТ 4543–71.

Сталь 40Х используется для изготовления осей, валов, валов – шестерни, плунжеров, штоков, коленчатых и кулачковых валов, кольц, шпинделей, оправок, губчатых венцов, болтов, полуосей, втулок и других улучшаемых деталей повышенной прочности.

Сталь 40Х можно использовать для изготовления деталей сложной формы.

Таблица 1 – Химический состав стали 40Х

| Марка | Содержание элементов, % | |||||||

| Сталь 40Х | Углерод | Кремний | Магний | Никель | Сера | Фосфор | Хром | Медь |

| 0,36–0,44 | 0,17–0,37 | 0,5–0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8–1,1 | до 0,3 | |

Таблица 2 – Механические свойства стали 40Х

| Марка материала | Показатели | ||||

| Твердость | Предел прочности, | Относит. удлинение | Относит. сужение | Предел текучести | |

| НВ | Gв кгс/мм2 | G, % | Gc, % | GТ, кгс/мм2 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Сталь 40Х | 270 | 570–980 | 10–17 | 35–55 | 320–800 |

1.4 Анализ технологичности и конструкции детали [1]

Анализ технологичности конструкции детали состоит из двух оценок: качественной и количественной.

Количественная оценка:

Деталь относится к классу «корпусные детали». Ее поверхность имеет торцовые поверхности, внутренние отверстия, внутренние и наружные цилиндрические канавки, уклоны.

Деталь средней сложности формы.

Для обработки детали требуется специальные приспособления (для сверлильных операций), измерительный инструмент (для токарной операции) и специальный режущий инструмент на токарную операцию.

Деталь достаточно прочная и жесткая (отношение длины детали к диаметру l/d меньше 12), а также деталь имеет небольшой вес 0,13 кг.

Все поверхности доступны для обработки.

По качественной оценке деталь может считаться технологичной.

Качественная оценка [2]:

Таблица 3 – Данные конструктивного анализа детали по поверхностям (см. рис. 1)

| № | Наименование поверхности | Кол-во поверхностей | Кол-во унифицированных элементов | Квалитет точности | Параметр шероховатости, мкм |

| 1 | Торцевая поверхность диаметром 34,9 мм | 1 | - | 13 | Ra 3,2 |

| 2 | Наружная цилиндрическая поверхность диаметром 34,9 мм | 1 | - | 13 | Ra 1,6 |

| 3 | Наружная цилиндрическая поверхность диаметром 34,9 мм | 1 | - | 13 | Ra 1,6 |

| 4 | Цилиндрическая канавка диаметром 27,18 мм | 1 | - | 9 | Ra 1,6 |

| 5 | Наружная цилиндрическая поверхность диаметром 29,97 мм | 1 | - | 13 | Ra 1,6 |

| 6 | Уклон 67 °30 ' | 1 | - | 10 | Ra 3,2 |

| 7 | Наружная цилиндрическая поверхность диаметром 22,23 мм | 1 | - | 9 | Ra 1,6 |

| 8 | Фаска 3,3х30° | 1 | 1 | 9 | Ra 3,2 |

| 9 | Наружная цилиндрическая поверхность диаметром 25,349 мм | 1 | - | 9 | Ra 1,6 |

| 10 | Цилиндрическая канавка диаметром 20,9 мм | 1 | - | 9 | Ra 1,6 |

| 11 | Наружная цилиндрическая поверхность диаметром 25,349 мм | 1 | - | 9 | Ra 1,6 |

| 12 | Фаска 0,6х45° | 1 | 1 | 10 | Ra 1,6 |

| 13 | Торцевая поверхность диаметром 25,349 мм | 1 | - | 13 | Ra 3,2 |

| 14 | Уклон 30° | 1 | - | 10 | Ra 1,6 |

| 15 | Уклон 22°30 ' | 1 | - | 9 | Ra 3,2 |

| 16 | Фаска 0,6х45° | 1 | 1 | 10 | Ra 0,4 |

| 17 | Цилиндрическое отверстие диаметром 15,95 мм | 1 | - | 11 | Ra 0,4 |

| 18 | Внутренняя цилиндрическая канавка диаметром 17,5 мм | 1 | - | 13 | Ra 3,2 |

| 19 | Цилиндрическое отверстие диаметром 8 мм | 4 | - | 14 | Ra 3,2 |

| 20 | Уклон 45° | 1 | - | 10 | Ra 3,2 |

| 21 | Внутренняя цилиндрическая канавка диаметром 17,5 мм | 1 | - | 14 | Ra 12,5 |

| 22 | Внутренняя цилиндрическая канавка диаметром 9,5 мм | 1 | - | 15 | Ra 12,5 |

| 23 | Цилиндрическое отверстие диаметром 2,4 мм | 2 | - | 11 | Ra 12,5 |

| 24 | Цилиндрическое отверстие диаметром 2 мм | 1 | - | 15 | Ra 1,6 |

| 25 | Цилиндрическое отверстие диаметром 16,6 мм | 1 | - | 10 | Ra 0,4 |

| 26 | Уклон 15° | 1 | - | 10 | Ra 1,6 |

| Итого: | QЭ. = 30 | QУ.Э = 3 |

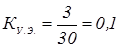

1) Рассчитываем коэффициент унификации конструктивных элементов деталей по формуле (1):

, ,

| (1) |

где QУ.Э. – число унифицированных элементов

QЭ. – число конструктивных элементов

|

КУ.Э. = 0,1 < 0,6 следовательно, деталь не унифицирована.

Это не позволит сократить количество режущих, мерительных и других видов инструментов.

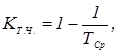

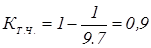

2) Рассчитываем коэффициент точности обработки по формуле (2):

| (2) |

где ТСР. – средний квалитет точности обрабатываемой детали.

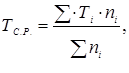

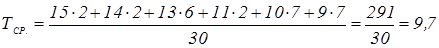

Средний квалитет точности обрабатываемой детали определяется по формуле (3):

| (3) |

где n1 -число поверхностей детали точно соответствующим 1…19 квалитету.

|

КТ.Ч. = 0,93 > 0,8 следовательно, деталь является технологичной.

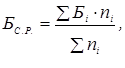

3) Технологичность детали по коэффициенту шероховатости определяем по формуле:

| (4) |

где БСР - средняя шероховатость обрабатываемой детали, мкм

Средняя шероховатость обрабатываемой детали определяется по формуле:

| (5) |

где ni – число поверхностей детали точно соответствующие 1…14 квалитету шероховатости по Rа, мкм

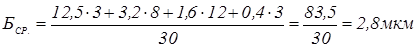

|

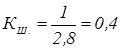

По формуле (4) коэффициент шероховатости обрабатываемой детали:

|

КШ. = 0,4 > 0,16, следовательно, деталь является технологичной.

Вывод: На основании качественной и количественной оценок деталь считается технологичной.

Дата: 2019-07-24, просмотров: 398.