Введение

Технология машиностроения должна изучать закономерность протекания технологических процессов и выявить параметры, воздействуя на которые можно интенсифицировать производство изделий с учетом потребительского спроса и текущих его изменений.

В настоящее время в промышленном производстве большое значение уделяется повышению производительности при высокой гибкости производственного процесса, которое удовлетворяется за счет использования средств автоматизации и перестраиваемого технологического и вспомогательного оборудования.

Тема для данного дипломного проекта: «Проект участка механической обработки детали «Крышка задняя»».

В проекте рассматриваются следующие вопросы: краткие сведения о детали, технические требования на изготовление детали, материал детали и его свойства, анализ технологичности детали, определение типа производства, выбор заготовки, разработка технологического процесса, определение припусков, режимов резанья, норм времени, разработка мероприятий по охране труда и технике безопасности при обработке детали, определение потребного количества оборудования, разработка плана расположения оборудования на участке. А также проектируется специальное станочное приспособление на сверлильную операцию технологического процесса. Графическая часть содержит: чертеж детали, чертеж заготовки, чертежи карт наладок на сверлильную и токарную операции технологического процесса, сборочный чертёж приспособления, чертежи специальных деталей приспособления, чертежи специального режущего и мерительного инструмента, планировка механического участка.

Общая часть

Анализ конструктивных особенностей детали

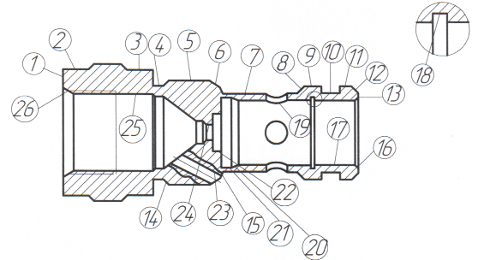

Деталь «Стакан» имеет сквозные цилиндрические отверстия (19) (рисунок 1) диаметром 8 мм, (23) диаметром 2,4 мм, наружные цилиндрические канавки (4) шириной 3,2 мм и (10) шириной 5,66 мм, внутренние цилиндрические канавки (18) шириной 1,2 мм, (22) шириной 3,18 мм; уклоны (6), (8), (12).

Расчет такта выпуска или величины партии деталей

Для серийного производства рассчитываем партию запуска детали по формуле:

| (12) |

где N – количество деталей, шт.;

t – необходимый запас заготовок на складе;

ФУ – число рабочих дней в году, дн.

|

В данном разделе было определено назначение детали, подобран материал для ее изготовления, проведен анализ технологичности конструкции детали по которому деталь является технологичной, исходя из годового объёма выпуска деталей определен тип производства – серийный, а величина партии запуска составляет 315 деталей.

Технологическая часть

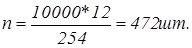

Заготовка из проката

Рисунок 3 – Эскиз заготовки из проката шестигранного сечения

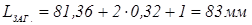

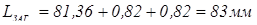

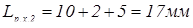

Определим длину заготовки:

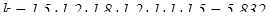

, ,

| (13) |

где LД – длина детали, мм;

ПОБЩ – припуск общий, мм;

ВРАЗР – ширина разреза, мм.

|

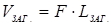

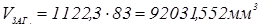

Определяется объем заготовки:

, ,

| (14) |

где F – Площадь шестигранника, м 3;

Lзаг – длина заготовки, мм

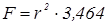

, ,

| (15) |

где r – радиус вписанной окружности, r = 18 мм;

| |

|

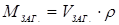

Определяется масса заготовки:

; ;

| (16) |

|

кг*см -3

кг*см -3

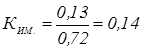

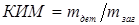

Коэффициент использования материала определяется по формуле:

; ;

| (17) |

|

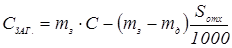

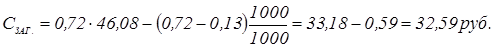

Себестоимость заготовки определяется по формуле:

, ,

| (18) |

где С – себестоимость тонны, руб.;

Sотх – стоимость тонны отходов, руб.

|

Выбор баз и их обоснование

Разрабатываемый технологический процесс должен обеспечить выполнение всех требований рабочего чертежа и технических условий при минимальных затратах труда, средств производства и материалов. Таким образом, при проектировании технологического процесса необходимо руководствоваться техническими и экономическими принципами; техническими- с целью удовлетворения требования чертежа, экономическими- с целью минимизации затрат. Из всех технически возможных вариантов изготовления одного и того же изделия выбирают тот технологический процесс, который обеспечивает наибольший экономический эффект при его реализации в конкретных условиях производства.

При разработке планов и методов обработки необходимо обеспечить наиболее рациональный процесс изготовления изделия. В плане указывают последовательность выполнения технологических операций; по каждой операции устанавливают метод обработки, используемое оборудование, приспособление и т.д.

Таблица 5 – Выбор баз

| № операции | Наименование поверхности детали | Наименование базы |

| 005 Токарная с ЧПУ | 1; 3 | 13; 11 |

| 11; 10 | 1; 2 | |

| 18; 4; 25 | 13; 11 | |

| 17; 13 | 1; 2 | |

| 030 Токарная с ЧПУ | 1; 25; 24; 26 | 11; 13 |

| 040 Токарная с ЧПУ | 24; 17; 18 | 1; 2 |

| 045 Токарная | 24 | 11; 13 |

| 050 Сверлильная | 19 | 1; 2 |

| 055 Сверлильная | 23 | 1; 2 |

| 083 Токарная | 26; 16 | 1; 13 |

| 085 Токарная | 5; 4; 3 | 1; 2 |

| 090 Токарная | 25; 24 | 3; 13 |

| 120 Шлифовальная | 9; 11 | 1; 13 |

| 125 Шлифовальная | 10 | 1; 13 |

| 130 Шлифовальная | 17 | 1; 7 |

* – в соответствии с рисунком 1

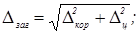

Пространственные отклонения

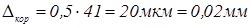

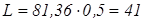

При выполнении первой операции, т.е. чернового точения, пространственные отклонения будут равны пространственным отклонениям заготовки:

; ;

| (22) |

Согласно таблице для заготовок из сортового проката:

| (23) |

, ,

| (24) |

где L – длина детали по чертежу, L=81,36 мм

Погрешность зацентровки:

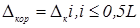

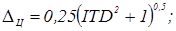

| (25) |

|

где ITD – допуск на размер поверхности, по которой осуществляется базирование при зацентровке.

Для зацентровки используется поверхность, диаметр которой больше на величину припуска. Определяем предельные отклонения на этот размер для проката обычной точности.

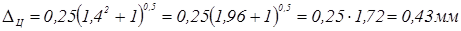

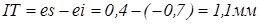

Эти отклонения равны:

es = + 0,4 мм; ei = – 0,7 мм.

Тогда:

|

Кривизна профиля сортового проката обычной точности без правки для диаметра до 180 мм равна 0,5 мкм/мм. Тогда:

| (26) |

|

l=0,5 мм

мм мм

|

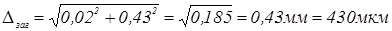

Подставляя полученные данные в формулу для определения пространственных отклонений заготовки, получим:

|

При выполнении чистового точения пространственные отклонения будут равны пространственным отклонениям, оставшимся после чернового точения.

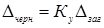

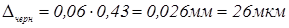

Величину этих отклонений (Δчерн) можно определить по формуле:

, ,

| (27) |

где КУ – коэффициент уточнения;

Для чернового точения КУ = 0,06. Тогда:

|

Пространственные отклонения, оставшиеся после чистового точения:

, ,

| (28) |

Операционные размеры

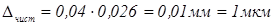

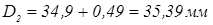

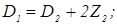

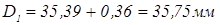

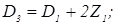

На последней операции тонкого точения:

мм мм

|

Округляем: 35-0,16.

На операции чистового точения:

| (42) |

|

Округляем: 35,4-0,01.

На операции чернового точения:

| (43) |

|

Округляем: 35,8-0,25.

В результате размер заготовки:

| (44) |

|

Округляем размер заготовки до ближайшего большего целого значения, которое предусмотрено сортаментом проката шестигранного сечения:

мм

мм

И получаем окончательный диаметральный размер.

Таблица 9 – Припуски для детали «Стакан»

| № поверхности | Размер, мм | Припуск, мм | Допуск на размер, мм | |

| Табл. | Расчетн. | |||

| 1 | Торцевая поверхность диаметром 34,9 мм | 1,3 | ±0,37 | |

| 2 | Наружная цилиндрическая поверхность диаметром 34,9 мм | 1,43 | 0,14 | +0,3 |

| 3 | Наружная цилиндрическая поверхность диаметром 34,9 мм | 1,43 | 0,14 | +0,3 |

| 4 | Цилиндрическая канавка диаметром 27,18 мм | 0,45 | +0,04 -0,07 | |

| 5 | Наружная цилиндрическая поверхность диаметром 29,97 мм | 3 | -0,26 | |

| 6 | Уклон 67 °30 ' | 0,25 | ±0,3 | |

| 7 | Наружная цилиндрическая поверхность диаметром 22,23 мм | 1,3 | ±0,37 | |

| 8 | Фаска 3,3х30° | 1,3 | ±0,3 | |

| 9 | Наружная цилиндрическая поверхность диаметром 25,349 мм | 3 | -0,06 | |

| 10 | Цилиндрическая канавка диаметром 20,9 мм | 2 | -0,05 | |

| 11 | Наружная цилиндрическая поверхность диаметром 25,349 мм | 3 | -0,06 | |

| 12 | Фаска 0,6х45° | 0,45 | ±0,3 | |

| 13 | Торцевая поверхность диаметром 25,349 мм | 0,25 | ±0,37 | |

| 14 | Уклон 30° | 0,5 | ±0,3 | |

| 15 | Уклон 22°30 ' | 1,5 | ±0,3 | |

| 16 | Фаска 0,6х45° | 0,45 | ±0,3 | |

| 17 | Цилиндрическое отверстие диаметром 15,95 мм | 2 | +0,1 | |

| 18 | Внутренняя цилиндрическая канавка диаметром 17,5 мм | 1,3 | +0,12 | |

| 19 | Цилиндрическое отверстие диаметром 8 мм | 2 | +0,36 | |

| 20 | Уклон 45° | 0,5 | ±0,3 | |

| 21 | Внутренняя цилиндрическая канавка диаметром 17,5 мм | 2 | ±0,35 | |

| 22 | Внутренняя цилиндрическая канавка диаметром 9,5 мм | 0,45 | +0,37 -0,11 | |

| 23 | Цилиндрическое отверстие диаметром 2,4 мм | 1,5 | +0,6 | |

| 24 | Цилиндрическое отверстие диаметром 2 мм | 2 | +0,2 -0,09 | |

| 25 | Цилиндрическое отверстие диаметром 16,6 мм | 1,3 | +0,5 | |

| 26 | Уклон 15° | 1,5 | ±0,3 | |

* – в соответствии с рисунком 1

2.4 Конструирование заготовки [4]

Определяем размеры исходной заготовки для рассматриваемой детали:

Наружный диаметр заготовки будет складываться из размера наружной поверхности детали плюс общий припуск на механическую обработку. Таким образом, получим:

| (45) |

где dд – размер детали, мм

Z – общий припуск на механическую обработку, мм (см. табл. 9)

|

Принимаем наружный диаметр заготовки равным ø36 мм

По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката ±0,3 мм

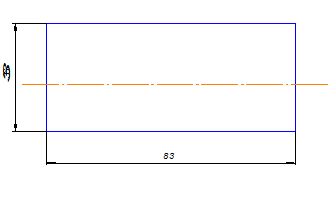

Длина заготовки будет складываться из длины детали и общего припуска на механическую обработку торцовых поверхностей.

| (46) |

где Zот1, Zот2 – общие припуски на механическую обработку торцовых поверхностей, мм (см. табл. 9)

Lд – длина детали, мм.

|

Принимаем длину заготовки равной 83 мм

По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката – ±0,3 мм

Рисунок 5 – Эскиз заготовки

2.5 Расчет режимов резания [3]

Расчеты режима резания можно определить двумя способами:

– расчетно-аналитическим;

– табличным.

Операция 045 Токарная

Исходные данные:

Материал детали – Сталь 40Х ГОСТ 4543–71;.

Масса детали – 0,13 кг;

Мощность станка – 10 кВт;

Частота вращения – 12,5 – 1600 об/мин;

Продольные подачи – 0,05–2,8 мм/об;

Поперечные подачи – 0,025–1,4 мм/об;

Режущий инструмент – сверло специальное, зенкер специальный, зенковка специальная, развертка специальная

Определяем режимы резания расчетно-аналитическим методом

Таблица 10 – Исходные данные на 045 операцию

| Наименование операций, Содержание переходов | Модель станка | Инструмент |

| 045 Токарная 4110 | ||

| 1 Установить деталь, закрепить | Токарно – винторезный станок 250ИТВ | Трехкулачковый патрон 396110 ГОСТ 2675–80 |

| 2 Центровать отверстие Æ2 мм | Сверло специальное | |

| 3 Сверлить отверстие Æ2 мм предварительно | Сверло специальное | |

| 4 Зенкеровать отверстие Æ2 мм окончательно | Зенкер специальный, Калибр специальный | |

| 5 Зенковать конус, выдерживая размеры 110°, 29,72±0,24 мм | Зенковка специальная, Калибр специальный | |

| 6 Развернуть отверстие Æ2,362 мм, выдерживая размер 0,8 min | Развертка специальная, Калибр специальный |

1 Глубина резания при сверлении:

, ,

| (47) |

где D – диаметр сверла, мм

Глубина резания при зенкерование, развертывание:

| (48) |

; ;

| |

; ;

| |

; ;

| |

|

2 Подача:

| |

| |

| |

|

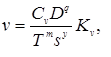

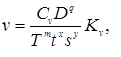

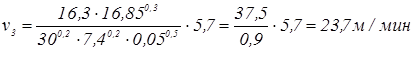

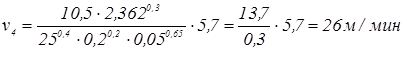

3 Скорость резания при сверлении:

| (49) |

Скорость резания при зенкерование, развертывание:

| (50) |

Cv1= 7;

q1=0,4;

y1= 0,7;

m1=0,2;

T1= 15 мин;

Kv= 5,7

|

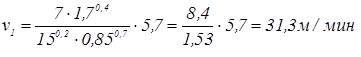

Cv= 16,3;

q=0,3;

х=0,2;

y= 0,5;

m=0,3;

T1= 30 мин;

Kv= 5,7

| |

|

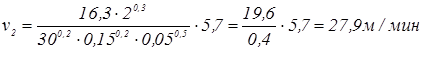

Cv= 10,5;

q=0,3;

х=0,2;

y= 0,65;

m=0,4;

T1= 25 мин;

Kv= 5,7

|

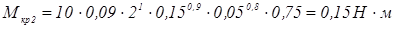

4 Крутящий момент при сверлении:

, ,

| (51) |

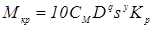

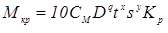

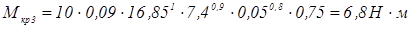

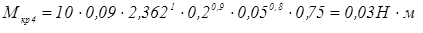

Крутящий момент при зенкерование, развертывание:

, ,

| (52) |

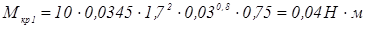

Cм= 0,0345;

q=2;

y= 0,8;

Kр= 0,75

, ,

|

Cм= 0,09;

q=1;

х=0,9;

y= 0,8;

Kр= 0,75

, ,

| |

, ,

| |

|

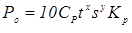

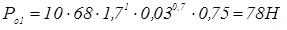

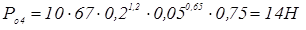

5 Осевая сила при сверлении:

, ,

| (53) |

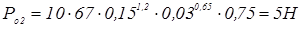

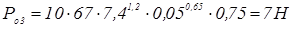

Осевая сила при зенкерование, развертывание:

, ,

| (54) |

CР= 68;

q=1;

y= 0,7;

Kр= 0,75

, ,

|

CР= 67;

х=1,2;

y= 0,65;

Kр= 0,75

, ,

| |

, ,

| |

|

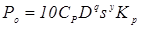

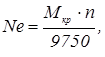

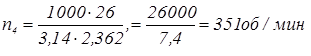

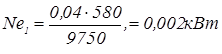

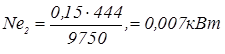

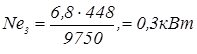

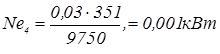

6 Мощность резания:

| (55) |

где n – частота вращения инструмента или заготовки, об/мин:

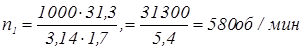

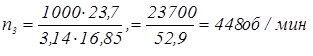

, ,

| (56) |

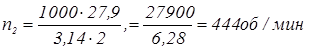

, ,

| |

, ,

| |

, ,

| |

| |

| |

| |

| |

|

Обработка возможна, т. к. мощность резания (расчетная) меньше мощности станка: 10 кВт > 0,3 кВт.

Определяем режимы резания табличным методом:

Операция 055 Сверлильная

Исходные данные:

Мощность станка – 4,5 кВт;

Частота вращения шпинделя – 31,5 – 1400 об/мин;

Максимальная осевая сила резания, допускаемая механизмом подачи станка – 1500 кгс = 15000 Н;

Подача – 0,1–1,6 мм/об;

Режущий инструмент – сверло ГОСТ 8522–79

Таблица 11 – Исходные данные на 055 операцию

| Наименование операций, Содержание переходов | Модель станка | Инструмент |

| 055 Сверлильная 4120 | ||

| 1 Установить деталь, закрепить | Вертикально – сверлильный станок 2Н118 | Специальное приспособление |

| 2 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | Сверло ГОСТ 886–77, Калибр специальный | |

| 3 Переустановить деталь | ||

| 4 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | Сверло ГОСТ 886–77, Калибр специальный |

1 Глубина резания:

| (57) |

где D – диаметр сверла

; ;

| |

|

2 Подача на оборот инструмента:

; ;

| |

|

3 Длина рабочего хода:

, ,

| (58) |

где Lрез – длина резания, мм;

Lдоп – дополнительная длина хода, мм;

у – подвод, врезание и перебег инструмента

, ,

| |

|

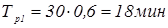

4 Стойкость инструмента:

| (59) |

где Тм – стойкость инструмента машинного времени, мин;

λ-коэффициент времени резания

| (60) | |

|

| ||

|

| ||

Тм=Тр, т. к. λ ‹ 0,7, значит:

Тм1 = 30 мин.;

Тм2 = 30 мин

| |

|

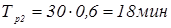

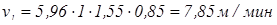

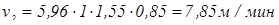

5 Скорость резания:

; ;

| (61) |

; ;

| |

|

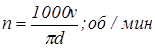

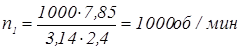

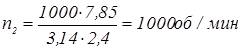

6 Частота вращения шпинделя:

; ;

| (62) |

; ;

| |

|

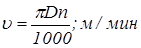

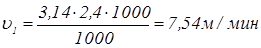

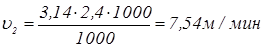

7 Фактическая скорость резания:

; ;

| (63) |

; ;

| |

|

Таблица 12 – Режимы резания

| Наименование операций, Содержание переходов | Длина рабочего хода, мм | Число рабочих ходов | Глубина резания, мм | Подача мм/об, мм/мин | Скорость резания, м/мин | Частота вращения, об/мин | Модель станка |

| Операция 005 Токарная с ЧПУ 4110 | |||||||

| 1. Установить деталь, закрепить | |||||||

| 2 Подрезать торец | 21 | 1 | 1 | 0,15 | 56,5 | 500 | 1В340Ф30 |

| 3 Точить поверхность Æ34,9 мм, выдерживая размер 65,07 мм и фаску 30° | 68,07 | 1 | 0,55 | 0,15 | 56,5 | 500 | |

| 4 Точить поверхность Æ29,97 мм, выдерживая размер 56,87 мм | 59,87 | 1 | 2,465 | 0,15 | 54,8 | 500 | |

| 5 Точить поверхность Æ25,9 мм, выдерживая размер 16,5 мм с образованием фаски 0,88х45° | 43,37 | 1 | 2,035 | 0,15 | 47 | 500 | |

| 6 Точить канавку Æ21,4 мм, выдерживая размеры 4,5 мм и 8,17 мм | 5,25 | 1 | 4,5 | 0,1 | 20,33 | 250 | |

| 7 Точить поверхность Æ22,23 мм, выдерживая размеры 10,94 мм, Æ27,05 мм, 16,5 мм | 36,43 | 1 | 1,835 | 0,1 | 20 | 250 | |

| 8 Точить канавку Æ27,4 мм, выдерживая размеры 3,2 мм, R 0,2 | 6,75 | 1 | 3,2 | 0,1 | 27,4 | 250 | |

| 9 Нарезать резьбу | 17 | 9 | 1,06 | 2,117 | 17 | 180 | |

| 10 Центровать торец Æ25,9 мм | 7,5 | 2 | 1 | 0,05 | 12,56 | 1000 | |

| 11 Сверлить отверстие Æ14 мм на глубину 40±0,3 мм | 46 | 1 | 7,5 | 0,1 | 13,8 | 315 | |

| 12 Снять фаску, выдерживая размеры 17,5 мм и 30° | 4 | 1 | 1,7 | 0,1 | 27,5 | 500 | |

| 13 Отрезать деталь, выдержав размер 82±0,2 мм | 21 | 1 | 3 | 0,1 | 28,3 | 250 | |

| 030 Токарная с ЧПУ 4110 | 127 | 2 | 5,5 | 0,15 | 199 | 500 | |

| 1 Установить деталь, закрепить | |||||||

| 2 Подрезать торец, выдерживая размер 81,36 мм | 21 | 1 | 0,64 | 0,15 | 56,5 | 500 | 16А20ФЗС43 |

| 3 Точить поверхность Æ34,9 мм, выдерживая размеры 7,92 мм и 30° | 11 | 1 | 0,55 | 0,15 | 56,5 | 500 | |

| 4 Центровать торец Æ34,9 мм | |||||||

| 5 Сверлить отверстие Æ16,6 мм, выдерживая размер 21,3 мм | 28 | 1 | 8,25 | 0,15 | 16,3 | 315 |

|

| 6 Расточить отверстие Æ17,33 мм, выдерживая размер 21,3 мм | 23,5 | 1 | 0,5 | 0,1 | 27 | 500 | |

| 7 Расточить отверстие, выдерживая размеры Æ20,6 мм, 45°, 15°, 2,54 мм | 8 | 2 | 1,635 | 0,1 | 32 | 500 | |

| 8 Нарезать резьбу, выдерживая размер 21,3 мм | 15 | 7 | 0,794 | 1,588 | 6,8 | 125 | |

| 040 Токарная с ЧПУ 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Зенкеровать отверстие Æ9,5 мм, выдерживая размер 47,63±0,3 мм и отверстие Æ15,5 мм предварительно, выдерживая размер 44,45±0,24 мм | 42 10 | 1 | 0,5 7,5 | 0,2 0,1 | 14,8 | 315 | 16А20ФЗС43 |

| 3 Точить канавку, выдерживая размеры 8,5 max, 45°, 44,45 мм, Æ17,5 ±0,35 мм | 15,5 | 1 | 1,25 | 0,075 | 27,5 | 500 | |

| 4 Расточить отверстие Æ15,5 мм окончательно | 38 | 1 | 0,25 | 0,1 | 24,3 | 500 | |

| 5 Точить канавку, выдерживая размеры 1,2 мм, Æ17 мм, 9,3±0,24 мм | 2,75 | 1 | 1,2 | 0,075 | 26,7 | 500 | |

| 6 Притупить острые кромки | |||||||

| 045 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Центровать отверстие Æ2 мм | 250ИТВ | ||||||

| 3 Сверлить отверстие Æ1,7 мм предварительно | 6 | 1 | 0,85 | 0,03 | 31,3 | 580 | |

| 4 Зенкеровать отверстие Æ2 мм окончательно | 6 | 1 | 0,15 | 0,05 | 27,9 | 444 | |

| 5 Зенковать конус, выдерживая размеры 110°, 29,72±0,24 мм | 2 | 1 | 7,4 | 0,05 | 23,7 | 448 | |

| 6 Развернуть отверстие Æ2,362 мм, выдерживая размер 0,8 min | 2 | 1 | 0,2 | 0,05 | 26 | 351 | |

| 050 Сверлильная 4120 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Сверлить два отверстия Æ8 мм напроход | 30 | 1 | 4 | 0,05 | 12,56 | 500 | 2Н118 |

| 3 Переустановить деталь | |||||||

| 4 Сверлить два отверстия Æ8 мм напроход | 30 | 1 | 4 | 0,05 | 12,56 | 500 | |

| 055 Сверлильная 4120 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | 17 | 3 | 1,25 | 0,05 | 7,85 | 1000 | 2Н118 |

| 3 Переустановить деталь | |||||||

| 4 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | 17 | 3 | 1,25 | 0,05 | 7,85 | 1000 | |

| 083 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Притереть центр | 250ИТВ | ||||||

| 085 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Калибровать резьбу | 16 | 2 | - | 2,117 | 7,5 | 80 | 250ИТВ |

| 3 Зачистить канавку, выдерживая размеры R0,2, 57,15 мм, 17±0,24 мм, 3,2 мм, Æ27,18 мм | 3,5 | 1 | 3,2 | 0,075 | 43 | 500 | |

| 4 Притупить острую кромку R 0,1 max | |||||||

| 090 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Калибровать резьбу, выдерживая размер 14,3 min | 17,3 | 2 | - | 1,588 | 4,8 | 80 | 250ИТВ |

| 3 Зачистить отверстие Æ20,6 мм, выдерживая размеры 15°, 2,54 мм | 5 | 1 | - | 0,1 | 32 | 500 | |

| 4 Зачистить отверстие Æ2,362 мм | 2 | 1 | - | 0,05 | 3,7 | 500 | |

| 5 Зачистить отверстие Æ2 мм | 6 | 1 | - | 0,05 | 6 | 1000 | |

| 120 Шлифовальная 4130 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Довести центр | А11U-550F | ||||||

| 3 Шлифовать поверхность Æ25,349 мм | 35,5 | 1 | 0,5 | 1,5 | 35 | 450 | |

| 125 Шлифовальная 4130 | |||||||

| 1 Шарошить круг в размер 5,66 мм | |||||||

| 2 Установить деталь, закрепить | |||||||

| 3 Шлифовать канавку, выдерживая размеры 54,2±0,24 мм, 5,66±0,11 мм, Æ20,9 мм, R 0,4 max | 10 | 1 | 0,5 | 1,6 | 25 | 350 | А11U-550F |

| 130 Шлифовальная 4130 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Шлифовать отверстие Æ15,95 мм | 18 | 1 | 0,5 | 0,075 | 30 | 500 | А11U-550F |

* – номера поверхностей в соответствии с рисунком 1

2.6 Расчет технических норм времени [5]

Операция 055 Сверлильная

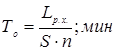

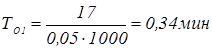

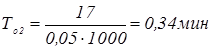

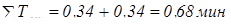

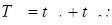

Основное машинное временя обработки:

; ;

| (64) |

; ;

| |

| |

|

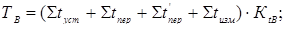

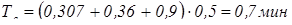

Определяем вспомогательное время:

Время на снятие и установку детали весом до 3 кг в специальном приспособлении:

tуст = 0,307 мин;

Вспомогательное время связанное с переходом, на приемы, связанные с переходом не вошедшие в комплекс определяется по карте и включает время на изменение частоты вращения шпинделя, изменение величины и направления подачи, на смену резца:

tпер = 0,36 мин;

tуст = 0,17 мин;

Вспомогательное время на контрольные измерения:

tизм = 0,9 мин;

Время на обслуживание рабочего места:

аобс = 3,5%;

Время перерывов на отдых и личные надобности: при весе детали до 5 кг и оперативном времени свыше 1 мин:

аотл = 6%.;

Подготовительно – заключительное время на партию: на наладку станка, инструмента и приспособлений:

tпз= 9 мин;

Время на получение инструмента и приспособлений:

tпз = 8 мин;

Определяем поправочный коэффициент на вспомогательное время: при 2-х сменной работе на токарных станках КtВ=0,5.

Определяем вспомогательное время на обработку:

| (65) |

|

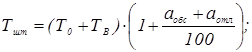

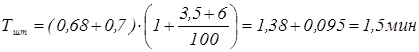

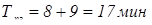

Определяем штучное время по формуле:

| (66) |

|

Определяем подготовительно-заключительное время по формуле:

| (67) |

|

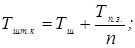

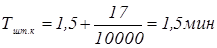

Определяем штучно-калькуляционное время по формуле:

| (68) |

|

Оперативное время рассчитаем по формуле [1]:

| (69) |

|

Таблица 13 – Нормы времени, мин

| Наименование операции | ТО, | ТВСП | ТОП | ТШТ | ТШ.К |

| 005 Токарная с ЧПУ | 8,14 | 0,7 | 4,2 | 8,9 | 9 |

| 030 Токарная с ЧПУ | 3,34 | 1,1 | 2,8 | 4,946 | 4,96 |

| 040 Токарная с ЧПУ | 2,53 | 0,4 | 0,7 | 3,025 | 3,042 |

| 045 Токарная | 0,64 | 2,538 | 1,04 | 3,432 | 3,455 |

| 050 Сверлильная | 2,4 | 0,84 | 1,6 | 3,6 | 3,617 |

| 055 Сверлильная | 0,68 | 0,7 | 1,38 | 1,5 | 1,52 |

| 083 Токарная | 0,5 | 0,09 | 0,9 | 0,88 | 0,9 |

| 085 Токарная | 0,28 | 1,072 | 7,4 | 1,557 | 1,573 |

| 090 Токарная | 0,57 | 2,129 | 1,8 | 8 | 8,02 |

| Продолжение таблицы 13 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 120 Шлифовальная | 2,11 | 1,11 | 2,5 | 3,533 | 3,549 |

| 125 Шлифовальная | 1,2 | 0,721 | 1,3 | 2,137 | 2,157 |

| 130 Шлифовальная | 6,6 | 0,66 | 0,55 | 7 | 7,587 |

Вывод: в данном разделе определен способ получения заготовки (прокат шестигранного сечения) и его экономическое обоснование, разработаны операции технологического процесса изготовления детали с указанием режимов резания и технических норм времени, произведен расчет припусков межоперационных размеров, сконструирована заготовка.

Расчет сил зажима детали

Определение усилий зажима, необходимых для надежного удержания обрабатываемых деталей, является основой для установления расчетно-конструктивных параметров силовых цилиндров, приводов и зажимных устройств приспособлений.

Расчет необходимых зажимных сил выполняем в следующем порядке:

1. Выбираем оптимальную схему базирования и закрепления детали.

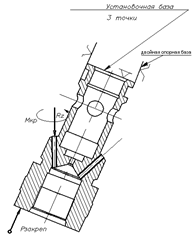

Рисунок 7 – Схема базирования детали в станочном приспособлении и действия сил

2. На составленной схеме изображаются стрелками все приложенные к детали силы: стремящиеся сдвинуть или повернуть деталь в приспособлении (силы резания и их моменты) и удерживающие ее (зажимные силы, силы трения). В нашем случаи объемные силы не учитываются.

3. Вводится коэффициент надежности закрепления k, учитывающий возможное увеличение силы резания в процессе обработки. Величина коэффициента запаса (надежности) k устанавливается дифференцированно с учетом конкретных условий обработки и закрепления детали. Определяется он по формуле:

, ,

| (71) |

где k0 – гарантированный коэффициент запаса надежности закрепления. Для всех случаев рекомендуется принимать k0 =1,5;

k1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках. При черновой обработке k1 = 1,2;

k2 – коэффициент учитывающий увеличение силы резания от затупления режущего инструмента, k2 = 1 – 1,8;

k3 – коэффициент, учитывающий условия обработки при прерывистом резании, k3 = 1,2;

k4 – коэффициент, характеризующий погрешность зажимного устройства. Для ручных зажимов k4 = 1;

k5 – коэффициент, характеризующий степень удобства расположения рукояток в ручных зажимных устройствах. При удобном их расположении k5 =1;

k6 – коэффициент, учитывающий только наличие моментов, стремящихся повернуть заготовку на опорах; при установке на плоские опоры k6 = 1,

|

4. Устанавливаются усилия зажима. Величина зажимного усилия определяется на основе решения задачи статики на равновесие детали под действием всех приложенных к ней сил и моментов.

В общем случае должно соблюдаться выражение:

, ,

| (72) |

Силу резания находим по нормативам по режимам резания (см. 2.5)

Nрез = 0,051767 кВт;

Pz = 126,73 Н;

Ро = 117,083 Н

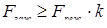

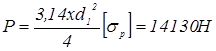

Условие прочности болта:

, ,

|

[σp] = 315 МПа

Для обеспечения надежного зажима должно выполняться условие:

| (73) |

В нашем случае условие выполняется.

Организационная часть

5.1 Определение потребного количества оборудования [1]

Исходные данные:

- годовой объём выпуска деталей: 10000 шт.

- перечень операций и норма штучно – калькуляционного времени, мин.

| Наименование операции. | Разряд | Норма времени, мин. |

| 005 Токарная 030 Токарная 040 Токарная 045 Токарная 050 Сверлильная 055 Сверлильная 083 Токарная 085 Токарная 090 Токарная 120 Шлифовальная 125 Шлифовальная 130 Шлифовальная | 2 4 4 4 3 3 3 4 4 4 3 3 | 9 4,96 3,042 3,455 3,617 1,52 0,9 1,573 8,02 3,549 2,157 7,587 |

- эффективный годовой фонд времени работы одного станка, час.

Определение потребного количества оборудования и его загрузка являются исходными данными для проектирования участка цеха машиностроительного завода. Для определения количества металлообрабатывающего оборудования данной модели и числа рабочих для обработки предусмотренного количества деталей необходимо знать: годовой объём выпуска изделий; вид технологического процесса с указанием перечня операций и суммарные времени по каждому виду оборудования; эффективный годовой фонд производственного времени единицы оборудования.

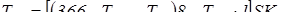

Эффективный годовой фонд, время работы одного станка в часах при пятидневной рабочей неделе с двумя выходными днями, может быть рассчитан по формуле:

| (97) |

где Твых =101 – количество выходных дней;

Тпд =16 – количество праздничных дней;

Тппд = 7 – количество предпраздничных дней;

S = 2 – число смен работы оборудования;

Кр – коэффициент, учитывающий время пребывания станка в ремонте; для средних станков Кр = 0,95…0,97

|

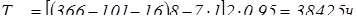

В серийном производстве расчётное количество оборудования (станков), шт. подсчитывают по формуле:

| (98) |

где tшт.к. – штучно – калькуляционное время по операциям, выполненным на данном этапе станков, отнесённое к одной детали, мин.;

N – годовой объём выпуска деталей, шт.

; ;

| |

; ;

| |

; ;

| |

; ;

| |

; ;

| |

|

Расчётное количество Ср округляют до ближайшего большого целого числа – принятого количества станков Сп.

; ;

|

; ;

|

; ;

|

; ;

|

; ;

|

|

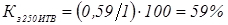

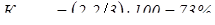

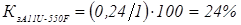

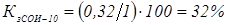

Коэффициент загрузки данного типа станков, в% вычисляется по формуле:

, ,

| (99) |

где Ср – расчётное количество станков, шт.

Сп – принятое количество станков, шт.

; ;

| |

; ;

| |

; ;

| |

; ;

| |

; ;

| |

|

Заданием предусмотрена разработка технологии изготовления детали только одного типоразмера, таким образом, чтобы загрузить оборудование целиком, годовой объём выпуска N должен быть весьма большим. Практически количество оборудования, полученное расчётным путём будет недостаточным для создания самостоятельного участка и нормальной его загрузки.

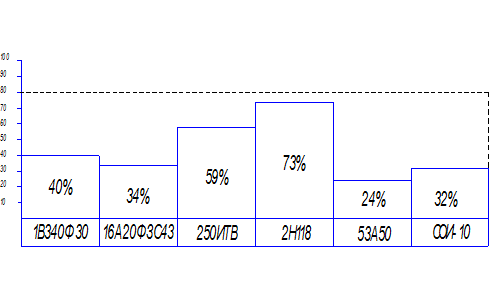

Рисунок 10 – График загрузки станков

Так как станки 1В340Ф30, 16А20ФЗС43, 250ИТВ, 2Н118, 53А50, СОИ-10 являются недогруженными (Кз < 80%), то применяют дозагрузку каждого станка.

Модель

Количество станков

Габаритные размеры

(длина и ширина)

Мощность электродвигателей, квт.

Цена станка

Общие затраты на

станок с монтажом, руб.

Общие затраты на все

станки с монтажом, руб.

Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости.

5.2 Разработка плана расположения оборудования на участке

Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, т.е. станки располагаются в порядке последовательности операций технологического процесса изготовления детали.

В качестве транспортного средства для транспортирования заготовок между станками используется ручная тележка. Рабочие места станочников оснащены инструментальным шкафом (тумбочкой станочника), в котором должен храниться инструмент постоянного пользования и средства по уходу за станком; стеллажом (приемный столик) для размещения на нем тары с заготовками и готовыми деталями.

Предусмотрены место для мастера, место контролера, склад заготовок, инструментальный склад, место для сбора стружки, а также место для складирования готовых деталей.

Расчет потребности в площадях

Удельная площадь, приходящаяся на единицу оборудования, определяется по формуле:

, ,

| (100) |

где S – площадь единицы оборудования, м;

Кдоп – коэффициент, учитывающий дополнительные площади.

Кдоп берется из паспорта оборудования и устанавливается большим для крупногабаритного оборудования и меньшим – для оборудования с меньшими размерами.

Общая производственная площадь участка:

, ,

| (101) |

где S уд i – удельная площадь единицы оборудования i – го вида, м;

n – число видов оборудования, шт.;

С прин i – число станков i – го вида, шт.

По данным предприятия:

1 Вспомогательная площадь составляет 20% от основной площади.

2 Служебно-бытовая – 30% от основной площади.

3 Административно-хозяйственная площадь – 6% от суммы основной и вспомогательной площадей.

Таблица 15 – Расчет размера основных производственных площадей

| Наименование | Габариты, м | Общ. площадь, кв. м. | Коэф. доп. Площадей | С ПРИН | Осн. площадь, кв. м. |

| Токарн-винторезный 250ИТВ | 2,541 × 1,120 | 2,85 | 5 | 1 | 14,25 |

| Токарный с ЧПУ 6А20ФЗС43 | 3,012 × 1,241 | 3,74 | 5 | 1 | 18,7 |

| Токарный с ЧПУ В340ФЗО | 2,531 × 1,041 | 2,63 | 4 | 1 | 10,52 |

| Вертикально-сверлильный 2Н118 | 2,573 × 1,203 | 3,09 | 5 | 1 | 15,45 |

| Круглошлифо-вальный А11U-550F | 4,306 × 2,415 | 10,4 | 6 | 1 | 62,4 |

| Внутришлифовальный COU-10 | 3,981 × 2,097 | 8,35 | 6 | 1 | 50,1 |

| Итого | 31,06 | 190,12 |

Вывод: в организационной части проекта определено потребное количество оборудования, необходимого для изготовления детали; определен коэффициент загрузки для каждого станка, а также средний коэффициент загрузки оборудования; рассчитана стоимость основного оборудования; разработан план расположения оборудования на участке, произведен расчет потребности в площадях.

Экономическая часть

6.1 Расчет технико-экономических показателей и плановой себестоимости механической обработки детали

Расчет планового баланса рабочего времени ведется в табличной форме. Плановый баланс рабочего времени составляется для периодического производства при пятидневной рабочей неделе продолжительностью смены восемь часов. Плановый баланс рабочего времени одного рабочего показан в таблице 16.

| Показатели | Периодическое произ-во при 5-ой и 40-часовой рабочей недели |

| 1. Календарные дни 2. Нерабочие дни: 2.1. Выходные дни 2.2. Праздничные дни 3. Максимально возможный фонд рабочего времени, дни: 3.1. Обычные дни 3.2. Предпраздничные дни 4. Максимально возможный фонд рабочего времени, часы 5. Планируемые невыходы на работу, дни 5.1. Отпуска очередные и дополнительные 5.2. Выполнение госуд-х и общественных обязанностей 5.3. Болезни 5.4. С разрешения администрации 6. Средняя продолжительность рабочего дня 7. Планируемый эффективный фонд рабочего времени, дни 8. Эффективный фонд рабочего времени, часы 9. Коэффициент использования рабочего времени | 365 116 100 16 249 244 5 1987 32 28 1 2 1 7,98 217 1731 0,87 |

Таблица 16 – Плановый баланс рабочего времени одного рабочего

Вывод: За год производственные рабочие должны отработать 1731 час и 217 дней.

Расчет стоимости площадей по видам приведен в таблице 17.

Таблица 17 – Расчет стоимости площадей

| Вид площади | Размер, кв. м. | Стоимость 1 кв. м. | Общ. стоимость, руб. |

| основная | 190,12 | 29000 | 5513480 |

| вспомогательная | 38 | 27000 | 1026000 |

| Итого | 228,12 | 6539480 |

Расчет расценок по изделиям

Заработную плату производственных рабочих относят на себестоимость изделия прямым способом на основе установленных расценок. Дополнительную заработную плату производственных рабочих относят на себестоимость отдельных изделий пропорционально основной заработной плате в размерах, установленных при расчете фондов заработной платы.

Расценка рассчитывается по формуле:

, ,

| (112) |

где Тi – трудоёмкость обработки i-той детали, мин;

ЧТС ср – средняя часовая тарифная ставка, руб./час;

Квн – коэффициент выполнения норм рабочим.

Основная заработная плата будет рассчитываться по формуле:

, ,

| (113) |

Дополнительная заработная плата будет определяться:

, ,

| (114) |

Единый социальный налог равен 26%:

, ,

| (115) |

Таблица 24 – Расчёт расценок на единицу изделия

| Показатели | Стакан |

| Трудоемкость нормативная, н-ч. | 1074 |

| Квн | 1,2 |

| ЧТСср | 22,89 |

| Расценка, руб. | 2,93 |

| ФЗП осн., руб. | 29300 |

| ФЗП доп., руб. | 2344 |

| ЕСН, руб. | 125 |

Составление сметы затрат

Предприятия потребляют большое количество материалов, топлива, энергии, которые имеют в итоге большой удельный вес в себестоимости продукции. Используемые материалы подразделяются на основные и вспомогательные. К основным материалам относятся те, из которых непосредственно изготавливается продукция. Стоимость основных материалов относится к прямым затратам на производство и отражается в соответствующих статьях плановых калькуляций.

Расчет потребности в основных материалах представлен в таблице 25 Материал, масса изделия и масса заготовки взяты из маршрутных карт. Стоимость материалов и стоимость отходов берется по данным базового года. Стоимость материалов на единицу изделия рассчитывается как разница между произведениями массы заготовки на стоимость материала и массы отходов на стоимость отходов данного материала. Масса отходов от единицы изделия – это разница между массой заготовки и массой изделия. Стоимость материала на программу определяется умножением стоимости материала на единицу изделия на программу запуска соответствующего изделия. Коэффициент использования материала (КИМ) определяется отношением массы изделия к массе заготовки:

, ,

| (116) |

где mзаг, mдет – масса заготовки и детали соответственно, кг;

Цм – цена за 1 кг материала, руб.

Цс – стоимость 1 кг возвратных отходов (стружки), руб.

Коэффициент использования материала:

, ,

| (117) |

Таблица 25 – Расчет потребности в основных материалах

| Деталь | Материал | Масса загот., кг | Масса изд., кг | Цена материала, руб./кг | Цена стружки, руб./кг | Ст-ть мат. на 1 изд., руб. | Ст-ть мат. на прогр., руб. | Ким | |

| Стакан | Сталь 40Х | 0,17 | 0,13 | 600 | 60 | 102 | 102000 | 0,15 |

Зная нормы расхода материалов, представим формулу расчета:

, ,

| (118) |

где Fоб – годовой фонд времени работы оборудования, час.;

С прин – принятое количество станков.

Таблица 26 – Расчет потребности во вспомогательных материалах

| Материал | Норма расхода | Стоимость материала, руб./кг. | Количество станков | Потреб-ность, кг | Общая стоимость материала, руб. |

| Масло ВМ-3 | 80 кг на 1 ст. | 85 | 7 | 560 | 47600 |

| Обтирочные материалы | 57 (ток.), 43 (свер.) 84 (шлиф.) | 12 | 3 (Токар.) 1 (Свер.) 2 (Шлиф) | 129 57 168 | 1548 684 2016 |

| Солидол | 10,9 кг в год на 1 ст. | 8 | 7 | 76,3 | 610,4 |

| Смазочно-охлаждающая жидкость | 93 кг в год на 1 ст | 65 | 5 | 465 | 30225 |

| Итого | 82683,4 |

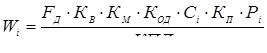

Энергия, потребляемая каждым видом оборудования, рассчитывается по формуле:

, ,

| (119) |

где Fд – действительный фонд работы станка, Fд =3648 ч.;

Кв – средний коэффициент загрузки двигателя по времени;

Км – средний коэффициент загрузки двигателя по мощности;

Код – средний коэффициент одновременности работы всех электродвигателей;

Сi – количество станков;

Кп – коэффициент, учитывающий потери электроэнергии в сети заводов, Кn = 1,05;

КПД – коэффициент полезного действия оборудования, КПД = 0,6;

Pi – установленная мощность электродвигателя i – го вида оборудования, кВт;

Затраты на силовую энергию рассчитываются по формуле:

, ,

| (120) |

где Ц сэ – цена 1 кВт/ч энергии, руб. /кВт*ч

Таблица 27 – Затраты на силовую энергию

| Тип оборудования | Кол-во | Мощность, кВт | Коэфф. загрузки двигателя по мощности | Коэфф. загрузки двигателя по времени | Расход электро-энергии в год, кВт | Ст-сть 1 кВт силовой энергии, руб. | Общая потреб-ть, руб. |

| Токарно-винторезный | 1 | - | 10 | 0,05 | 3192 | 1,58 | 5043,36 |

| Вертикально – сверлильный | 1 | - | 12 | 0,54 | 41368 | 65361,94 | |

| Круглошлифовальный | 1 | - | 9 | 0,058 | 3332,45 | 5265,27 | |

| Внутришлифовальный | 1 | - | 4,5 | 0,087 | 2499,33 | 3948,95 | |

| ИТОГО | 4 | - |

|

| 50391,78 | 79619 |

Суммарная стоимость использования сжатого воздуха, пара и воды рассчитывается по формуле:

, ,

| (121) |

где Н.р – норма расхода указанного вида энергии;

Об. – объем использования.

Зная норму расхода воды на производственные и бытовые нужды, пара и сжатого воздуха, найдем их потребность и стоимость:

1 Сжатый воздух = 15 м3/час на ед. оборудования;

2 Пар = 520 кг в квартал;

3 Вода на произв. нужды = 250 м3;∙

4 Вода на быт. нужды = 150 м3

Таблица 28 – Затраты на сжатый воздух, пар, воду

| Наименование энергии | Норма расхода | Цена, руб. | Объем (площадь, чел., н-ч.) | Суммарная стоимость, руб. |

| 1. Сжатый воздух, м3 | 15 м3/час на ед. оборудования | 0,2 | 7 станков 3648 часов | 76608 |

| 2. Пар, кг | 520 кг/квартал | 79,65 | 4 квартала | 165672 |

| 3. Вода на произв. нужды, м3 | 250 м3 на 1 ед. оборудования | 3,15 | 7 станков | 5512,5 |

| 4. Вода на бытовые нужды, м3 | 54 м3 на 1 работающего в месяц | 5,6 | 7 станков | 2116,8 |

| Итого: |

|

| 249909,3 |

Годовой расход энергии на освещение определяется по формуле:

, ,

| (122) |

где П – метраж типа площади, м;

Рп – часовой расход электроэнергии на 1 м, кВт;

Код – коэффициент одновременного горения электроламп;

Fг – продолжительность горения электроламп в год при соответствующем числе рабочих смен в сутки, ч.;

Кп – коэффициент, учитывающий потери электроэнергии в сети заводов Кn = 1,05.

Стоимость энергии на освещение за год определяется по формуле:

, ,

| (123) |

где Цэо – цена за 1 кВт∙ч, руб.

Рассчитаем стоимость энергии на освещение производственных помещений:

Таблица 29 – Затраты на осветительную энергию

| Тип помещения | Площадь, м | Час. расход эл. энергии на 1 м, кВт | Фонд времени единицы оборудования, час | Год. потр-ть в эл. энергии, кВт | Стоимость 1 кВт эл. энергии, руб. | Итого, руб. |

| Производственное | 58,92 | 0,015 | 3648 | 10403,366 |

1,58

| 16437,74 |

| Вспомогательное | 11,78 | 0,012 | 1663,48 | 2628,3 | ||

| Итого: | 70,7 | 19086,03 |

Рассчитаем затраты на принадлежности для рабочих и материалы для цехового персонала:

, ,

| (124) |

где Н.р – норма расхода материала;

Кпотр – количество потребителей;

См – цена единицы материала, руб.

Таблица 30 – Затраты на принадлежности для рабочих

| Наименование материала | Норма расхода | Кол-во потребителей | Годовой расход материалов | Стоимость единицы материала, руб. | Затраты на материалы, руб. |

| Рукавицы рабочие | 5 пар на 1-го рабочего в год | 7 | 35 | 10 | 350 |

| Спецодежда | 1 шт. на 1-го рабочего в год | 7 | 7 | 450 | 3150 |

| Полотенце | 10 шт. на 1-го рабочего в год | 7 | 70 | 15 | 1050 |

| Обувь | 1 пара на 1-го рабочего в год | 7 | 7 | 250 | 1750 |

| Продолжение таблицы 30 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Мыло | 3 кг на 1-го рабочего в год | 7 | 21 | 5 | 105 |

| СИЗ | 2 комплекта на 1-го рабочего в год | 7 | 14 | 50 | 700 |

| Итого | - | - | - | - | 7105 |

Сведем полученные данные в таблицу

Таблица 31 – Сводная таблица

| Затраты | Стоимость, руб. |

| Основные материалы | 102000 |

| Вспомогательные материалы | 82683,4 |

| Силовая энергия | 79619 |

| Сжатый воздух | 76608 |

| Пар на произв. Нужды | 165672 |

| Вода на произв. Нужды | 5512,5 |

| Вода на бытовые нужды | 2116,8 |

| Пар для отопления | - |

| Затраты на освещение | 19086,03 |

| Принадлежности для рабочих | 7105 |

| Итого | 540403 |

Таблица 34 – Технико-экономические показатели

| Показатели | Ед. изм. | Величина |

| Годовая товарная продукция | Шт. | 10000 |

| Общая стоимость ОПФ | руб. | 6500436 |

| в т.ч зданий | руб. | 202674 |

| оборудования | руб. | 6280000 |

| транспорт | руб. | |

| инструменты | руб. | 17762 |

| Общая площадь | м2 | 70,7 |

| в т.ч. производственная | м2 | 58,92 |

| Численность ППП | чел. | 7 |

| Фонд оплаты труда | руб. | 65644,88 |

| Средняя заработная плата | руб. | 9377,84 |

| Выработка 1 производственного рабочего | н.ч. | 1428 |

| Себестоимость 1 всего выпуска | руб. | 1175119 |

| Себестоимость единицы продукции | руб. | 117,5 |

| Фондоотдача | руб. | 0,00104 |

| Фондоемкость | руб. | 959,2 |

| Фондовооруженность | руб./чел. | 928633,7 |

Вывод: в данном разделе определены затраты на себестоимость изготовления детали, которая составляет 117,5 руб., определен фонд оплаты труда равный 65644,88 руб. и общая стоимость ОПФ 6500436 руб.

Список использованной литературы

1. Дипломное проектирование в машиностроительных техникумах/ Нефедов Н.А. – М.: Высшая школа, 1986.

2. Курсовое проектирование по технологии машиностроения /Под ред. Горбацевича А.Ф. – Минск: Высшая школа, 1983.

3. Справочник технолога-машиностроителя. В двух томах. Т.2. / Под ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение, 1985.

4. Курсовое проектирование по предмету – Технология машиностроения/ Добрыднев И.С. – М.: Машиностроение, 1985.

5. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. – М.: Машиностроение, 1974.

6. Проектирование станочных приспособлений / Белоусов А.П. – М.: Высшая 1980.

7. Сборник примеров и задач по курсу «Основы стандартизации, допуски, посадки и технические измерения»/ Козловский С.К. и Ключников М.К.-М.: Машиностроение, 1983.

8. Техническая механика: Детали машин/ Фролов М.И.-М.: Высшая школа, 1990

9. Допуски и посадки. Справочник/ Под ред. Мягкова В.Д.-Л.: Машиностроение, 1982.

10. Экономика предприятия. /Сергеев И.В. – Москва, Финансы и статистика 1988 г.

Введение

Технология машиностроения должна изучать закономерность протекания технологических процессов и выявить параметры, воздействуя на которые можно интенсифицировать производство изделий с учетом потребительского спроса и текущих его изменений.

В настоящее время в промышленном производстве большое значение уделяется повышению производительности при высокой гибкости производственного процесса, которое удовлетворяется за счет использования средств автоматизации и перестраиваемого технологического и вспомогательного оборудования.

Тема для данного дипломного проекта: «Проект участка механической обработки детали «Крышка задняя»».

В проекте рассматриваются следующие вопросы: краткие сведения о детали, технические требования на изготовление детали, материал детали и его свойства, анализ технологичности детали, определение типа производства, выбор заготовки, разработка технологического процесса, определение припусков, режимов резанья, норм времени, разработка мероприятий по охране труда и технике безопасности при обработке детали, определение потребного количества оборудования, разработка плана расположения оборудования на участке. А также проектируется специальное станочное приспособление на сверлильную операцию технологического процесса. Графическая часть содержит: чертеж детали, чертеж заготовки, чертежи карт наладок на сверлильную и токарную операции технологического процесса, сборочный чертёж приспособления, чертежи специальных деталей приспособления, чертежи специального режущего и мерительного инструмента, планировка механического участка.

Общая часть

Краткое описание изделия, в которое входит данная деталь и ее служебное назначение

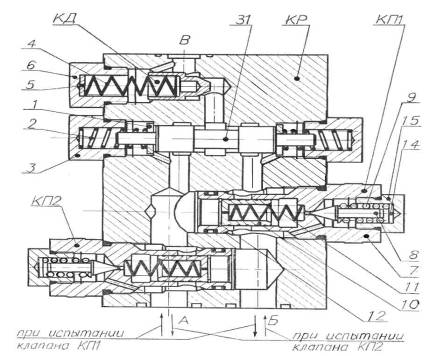

Деталь «Стакан» входит в сборочную единицу «Клапанную коробку» изделия «Гидромотор» МПА-90. Деталь относится к классу «корпусные детали». Деталь предназначена для перетока рабочей жидкости с одного канала на другой для снижения температуры.

КР – корпус, КП1, КП2 – клапана предохранительные,

КД – клапан перепускной, 31 золотник, 1 – шайба упорная,

2 – пружина золотника, 3 – пробка, 4 – пружина, 5 – диски, 6 – пробка,

7 – стакан, 8 – клапан, 9 – пружина, 10 – клапан основной, 11 – пружина,

12 – кольцо, 14 – диски, 15 – пробка

Рисунок 1 – Клапанная коробка

Изделие гидромотор МПА-90 предназначено для установки в гидросистемах строительных, дорожных и коммунальных систем. Изделие преобразует энергию потока рабочей жидкости в механическую энергию вращения выходного вала. Направление и частота вращения вала гидромотора определяется направлением потока и количеством рабочей жидкости, подводимой к гидромотору.

| Характеристики гидромотора: | |

| Давление на входе в изделие, МПа (кгс/см 2): | |

| – максимальное: | 40 -1, 4 (400 -1 4) |

| Давление на выходе из изделия, МПа (кгс/см2): | |

| – максимальное: | 1,8 (18) |

| Номинальный перепад давлений на изделии, МПа (кгс/см): | 25,5 (255) |

| КПД: | 0,86 |

| Мощность, кВт: | |

| – максимальное: | 190,0 |

| Температура рабочей жидкости, °С: | |

| – номинальная: | +50 |

| – максимальная: | -40 |

Наиболее нагруженной поверхностью детали «Стакан» являются наружная поверхность резьбового соединения диаметром 22,97 мм с тем что давление рабочей жидкости пытается выдавить деталь из корпуса

Точность диаметров включается в допуск на соответствующий диаметр и точность линейных размеров также включается в допуск на размер.

Происходит изгиб рабочей поверхности

Шероховатость поверхностей – Rа 1,6 мкм

Твёрдость поверхности 59,5…63,5 НRC, которая достигается цементацией.

Рисунок 2 – Эскиз детали «Стакан»

Дата: 2019-07-24, просмотров: 425.

;

;