В процессе анализа использованы данные первичного и статистического учета за 2004, 2005 и 2006 годы. Динамика обеспеченности трудовыми ресурсами представлена в табл.2.13

Таблица 2.13. Анализ обеспеченности трудовыми ресурсами

| № п/п | Категории работающих | Среднесписочная численность | Отклонения 2006 года от | |||||

| 2004г. | 2005 г. | 2006 г. | 2004 года | 2005 года | ||||

| Чел. +- | % роста | Чел. +- | % роста | |||||

| 1 | Рабочие, в том числе | 2901 | 3508 | 3508 | +607 | 120,92% | 0 | 100,0 |

| 2 | Основные | 1471 | 1968 | 1973 | +502 | 134,12% | +5 | 100,25% |

| 3 | Вспомогательные | 1430 | 1540 | 1535 | +105 | 107,34% | -5 | 99,67% |

| 4 | Служащие, в том числе | 686 | 688 | 690 | +2 | 100,29% | +2 | 100,29% |

| 5 | Руководители | 280 | 280 | 280 | 0 | 100,00% | 0 | 100,00% |

| 6 | Специалисты | 396 | 398 | 398 | +2 | 100,5% | 0 | 100,00% |

| 7 | Прочие служащие | 10 | 10 | 12 | 0 | 100,00% | 2 | 120,00% |

| 8 | Всего работающих | 3587 | 4196 | 4198 | +611 | 117% | +2 | 100% |

В 2006 году численность работающих предприятия увеличилась по сравнению с 2004 годом на 17% и за 2005 год существенно не изменилась.

Наиболее высокими темпами увеличивалась численность основных рабочих, так в 2005 году было расширение производства, освоение новых видов продукции.

Численность вспомогательных рабочих тоже росла, но гораздо меньшими темпами.

В процессе анализа состояния и использования трудовых ресурсов была проанализирована динамика структуры персонала на предприятии (см. табл.2.14).

Таблица 2.14. Структура численности работающих по категориям (%)

| № п/п | Категории работающих | Среднесписочная численность в% | Отклонения 2004 года от | |||

| 2004 г. | 2005 г. | 2006 г. | 2004 года | 2005 года | ||

| 1 | 2 | 3 | 4 | 5 | ||

| 1 | Рабочие, в том числе | 80,8% | 83,6% | 83,5% | +2,7% | -0,1% |

| 2 | Основные | 41% | 46,9% | 46,9% | +5,9% | 0% |

| 3 | Вспомогательные | 39,8% | 36,7% | 36,6% | -3,3% | -0,1% |

| 4 | Служащие, в том числе | 19,1% | 16,3% | 16,4% | -2,8% | +0,1% |

| 5 | Руководители | 7,8% | 6,6% | 6,6% | -1,2% | 0% |

| 6 | Специалисты | 11,03% | 9,4% | 9,4% | -1,63% | 0% |

| 7 | Прочие служащие | 0,27% | 0,23% | 0,28% | +0,01% | +0,05% |

| 8 | Всего работающих | 100,0% | 100,0% | 100,0% | 0,0% | 0,0% |

Из анализа структуры численности видно, что на протяжении всего анализируемого периода доля рабочих увеличивается в 2005 году на 2,7%, а затем незначительно спадает на 0,1% по сравнению со служащими, доля которых соответственно уменьшалась.

Существенное влияние на эффективность использования трудовых ресурсов оказывает характер и уровень движения кадров на предприятии (см. табл.2.15).

Таблица 2.15. Движение кадров на предприятии за 2005-2006 г.г.

| № п/п | Показатели | Ед. изм. | Базисн. 2005 г. | Отчетн. 2006 г. | Отклонение |

| 1 | Среднесписочная численность всего, | Чел. | 4196 | 4198 | +2 |

| 2 | В том числе рабочих | Чел. | 3508 | 3508 | 0 |

| 3 | Принято на работу, всего | Чел. | 173 | 157 | -16 |

| 4 | В том числе рабочих | Чел. | 169 | 155 | -14 |

| 5 | Уволено с работы всего | Чел. | 171 | 150 | -21 |

| 6 | В том числе рабочих | Чел. | 169 | 149 | -20 |

| 7 | Уволено по причинам текучести, всего | Чел. | 170 | 144 | -34 |

| 8 | В том числе рабочих | Чел. | 169 | 139 | -30 |

| 9 | Коэффициент приема кадров - всего (стр.3: стр.1) | 0,041 | 0,037 | Снизился на 0,004 | |

| 10 | В том числе рабочих (стр.4: стр.2) | 0,04 | 0,036 | Снизился на 0,004 | |

| 11 | Коэффициент выбытия кадров - всего (стр.5: стр.1) | 0,04 | 0,03 | Снизился на 0,01 | |

| 12 | В том числе рабочих (стр.6: стр.2) | 0,048 | 0,042 | Снизился на 0,006 | |

| 13 | Коэффициент оборота кадров - всего ( (стр.3+стр.5): стр.1) | 0,08 | 0,073 | Снизился на 0,007 | |

| 14 | В том числе рабочих ( (стр.4+стр.6): стр.2) | 0,096 | 0,086 | Снизился на 0,01 | |

| 15 | Коэффициент текучести кадров - всего (стр.7: стр.1) | 0,04 | 0,03 | Снизилась на 0,01 | |

| 16 | В том числе рабочих (стр.8: стр.2) | 0,048 | 0,039 | Снизилась на 0,009 |

Итак, видно, что за анализируемые года движения кадров были незначительные. Общий прирост среднесписочной численности составил всего 2 человека. Наблюдается некоторое снижение коэффициентов оборота и текучести кадров. В целом картина по кадрам стабильная.

Анализ использования рабочего времени проводится по следующим направлениям:

целодневное использование рабочего времени;

внутрисменное использование рабочего времени.

Таблица 2.16. Годовой баланс рабочего времени 1 рабочего (за 2006 год)

| № п/п | Фонд рабочего времени и предусмотренные потери | План | Факт | Отклонения (%) |

| 1 | Календарный фонд рабочего времени | 365 | 365 | |

| 2 | Количество выходных и праздничных дней | 111 | 111 | |

| 3 | Номинальный фонд рабочего времени | 254 | 254 | |

| 4 | Отпуск, предусмотренный ТК РФ | 30 | 30 | |

| 5 | Число рабочих дней | 223 | 223 | |

| 6 | Целодневные потери: | 15,5 | 20,8 | +34,2 |

| 7 | а) по нарушению трудовой дисциплины | 0 | 1 | +100,00 |

| 8 | б) по болезни | 7 | 9 | +28,50 |

| 9 | в) простои | 2 | 3 | +50,00 |

| 10 | г) непроизводственные потери | 1,5 | 1,8 | +20,00 |

| 11 | д) невыходы с разрешения администрации | 5 | 5 | |

| 12 | Явочное время (эффективный фонд рабочего | |||

| времени) одного рабочего | 207,5 | 202,2 | -2,5 |

Анализируя годовой баланс рабочего времени 1 рабочего АВА (см табл.2.16), видно, что эффективный фонд рабочего времени сократился на 2,5%. Это произошло, прежде всего, за счет увеличения целодневных потерь на 34,2%, чем планировалось. Основными причинами целодневных потерь на предприятии являются простои, связанные с несвоевременными поставками материала, и поломкой оборудования. Причиной непроизводственных потерь является исправление брака, а также работы, не предусмотренных заданием. Также видно, что большое значение играет человеческий фактор. Так, потери по болезни составляют почти на 30% больше запланированного. Также имеют место нарушения трудовой дисциплины.

Удельный вес потерь в общем, номинальном фонде времени 6,1% (плановый) и 8,18% (фактический).

Интегральный коэффициент использования рабочего времени 90,6%. - что не достаточно эффективно.

Эффективность внутрисменного использования рабочего времени определяется по данным фотографии рабочего дня (см. Приложение 4), на основе которых составляется внутрисменный баланс рабочего времени (см. табл.2.17)

Таблица 2.17. Внутрисменный баланс рабочего времени гибщика 5 разряда

| № п/п | Категория затрат рабочего времени | Факт | Отклонение (+,-) | Нормативное значение | |||

| Мин | % | Мин. | % | Мин | % | ||

| ] | ПЗ | 45 | 9,37 | +25 | +5,2 | 20 | 4,10 |

| 2 | ОП | 381 | 79,3 | -26 | -5,4 | 407 | 84,70 |

| 3 | ОБС | 12 | 2,5 | -8,3 | -1,7 | 20,3 | 4,2 |

| 4 | ОТЛ | 40 | 8,3 | +7,5 | +1,5 | 32,5 | 6,7 |

| 5 | НТД | 0 | 0,00 | 0 | 0,00 | 0 | |

| 6 | ПОТ | 2 | 0,4 | +2 | -0,42 | 0 | |

| 7 | НР | 0 | 0,00 | 0 | 0,00 | 0 | |

| Итого | 480 | 100,00 | 0 | 0,00 | 480 | 100 | |

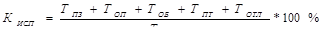

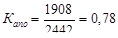

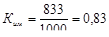

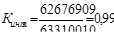

Коэффициент использования рабочего времени:

, (2.5)

, (2.5)

где ТСМ - продолжительность смены, мин;

ТОП - фактическое оперативное время, мин;

ТОБ, ТПТ, ТПЗ - соответственно фактические затраты: времени на обслуживание рабочего места; на перерывы, предусмотренные технологией; подготовительно-заключительного времени, мин;

ТОТЛ - время на отдых и личные надобности по нормативу, мин.

Коэффициент использования рабочего времени КИР= 99,58%

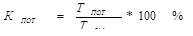

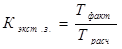

Коэффициент потерь времени по организационно-техническим причинам:

, (2.6)

, (2.6)

где ТПОТ - время потерь по организационно-техническим причинам, мин.

Коэффициент потерь рабочего времени КП = 0,42.%

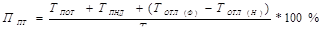

Возможный прирост производительности труда при устранении прямых потерь рабочего времени:

, (2.7)

, (2.7)

где ТОП (Ф) - фактические затраты оперативного времени, мин.

Возможный рост ПТ за счет рационализации структуры баланса рабочего времени равен 2,49%.

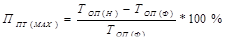

Максимально возможный прирост производительности труда при устранении всех потерь и нерациональных затрат рабочего времени:

, (2.8)

, (2.8)

где ТОП (Ф) и ТОП (Н) - соответственно нормативные и фактические затраты оперативного времени, мин.

Максимально возможный прирост производительности труда при устранении всех потерь и нерациональных затрат рабочего времени составит 6,8%.

Коэффициент возможного уплотнения рабочего дня равен:

КВУП = (ОПН - ОПФ) /ТСМ= (407-381) /480=0,0541. (2.9)

Как видно из баланса рабочее время используется эффективно: всего 2 минуты составляют его потери по организационно-техническим причинам.

Таким образом, проанализировав использование рабочего времени, можно сделать вывод:

внутрисменное рабочее время используется довольно эффективно целосменные потери рабочего времени возникают по нарушению трудовой дисциплины, из-за простоев.

Следовательно, необходимо решить проблему с прогулами, также улучшить ситуацию по снабжению материалами, снизить возможность поломок оборудования. Также нужно улучшить организацию технологического процесса, дабы предотвратить выпуск бракованной продукции.

Эффективность использования персонала во многом определяется его производительностью труда. Наиболее универсальным и обобщающим показателем производительности труда является среднегодовая выработка одним работающим, которая равна произведению следующих факторов: доли рабочих в общей численности персонала (УД), количества рабочих дней в году (Д), продолжительности рабочего дня (П) и среднечасовой выработки одного рабочего (Вч).

Вг=УД*Д*П*Вч (2.10)

На основе данных текущего и статистического учета была проанализирована динамика производительности работающих за 2002 - 2004 годы.

Таблица 2.18. Исходные данные для факторного анализа производительности труда

| № п/п | Показатель | 2004 г. | 2005 г. | 2006 г. |  Отклонение

2006г

2004 г 2005г Отклонение

2006г

2004 г 2005г

|

| 1 | Объем реализации, тыс. руб. | 4 431 671 | 5 972 231 | 6 301 148 | 1869477 328917 |

| 2 | Среднесписочная численность работающих, чел. в т. ч. | 3587 | 4196 | 4198 | 611 2 |

| 3 | Рабочих, чел. | 2901 | 3508 | 3508 | 607 0 |

| 4 | Доля рабочих в общей численности персонала. УД | 0,808 | 0,836 | 0,835 | 0,027 - 0,001 |

| 5 | Отработано дней одним рабочим за год, дней. - Д | 223 | 223,06 | 222,56 | -0,44 - 0,5 |

| 6 | Продолжительность рабочего дня, ч. | 7,8 | 7,8 | 7,8 | 0 0 |

| 7 | Среднегодовая выработка: 1 работающего, тыс. руб. 1 рабочего, тыс. руб | 1235 1527,6 | 1423 1702,4 | 1501 1796,2 | 266 78 268,6 93,8 |

| 8 | Среднедневная выработка рабочего, тыс. руб. | 6,85 | 7,63 | 8,07 | 1,22 0,44 |

| 9 | Среднечасовая выработка рабочего, руб. - Вч | 0,87 | 0,97 | 1,03 | 0,16 0,06 |

Исходя из данных таблицы 2.18 видно, что в 2005 г. выработка увеличилась соответственно: среднегодовая на 266 тыс. руб, среднедневная - на 1,22 тыс. руб, а среднечасовая - на 0,16 тыс. руб. Также и в 2006 году наблюдается рост выработки.

Рассчитаем влияние различных факторов в 2006 году.

ΔВг (УД) = - 0,001*1796,2= - 1,79 тыс. руб.

∆Вг (Д) =0,835* (-0,5) *8,07 = - 3,36 тыс. руб.

∆Вг (Вч) = 0,835*222,56*0,06*7,8=86,9 тыс. руб.

Итого сумма данных факторов составит 81,82 тыс. руб.

То есть за счет уменьшения удельной численности рабочих среднегодовая выработка уменьшилась на 1.79 тыс. руб., за счет уменьшения количества рабочих дней уменьшилась на 3,36 тыс. руб. Однако произошел рост среднечасовой выработки, что повлекло за собой увеличение среднегодовой выработки на 86,9 тыс. руб.

Таким образом, видно, что эффективность использования трудовых ресурсов в ОАО "АвтоВАЗагрегат" увеличилась, что подтверждается ростом среднечасовой, среднедневной и среднегодовой выработки рабочих.

На ОАО "АвтоВАЗагрегат" действует положение по оплате труда работников. Это положение введено в целях усиления материальной заинтересованности работников в результатах работы предприятия и более эффективного использования фонда заработной платы.

Положение предусматривает контрактную систему договоров, регулирующих трудовые отношения работодателей и работников.

На предприятии установлены системы оплаты труда:

1. Повременная

2. Повременно - премиальная

3. Прямая сдельная

Для оплаты труда младшего обслуживающего персонала (уборщиков бытовых и производственных помещений, сторожей, вахтеров) и совместителей применяется повременная оплата труда, для слесарей механосборочных работ - сдельная, для всех остальных профессий и категорий работающих - повременно - премиальная оплата.

Служащим устанавливаются штатные оклады в соответствии с должностью по Штатному расписанию. Рабочим устанавливается часовая тарифная ставка или оклад согласно Расстановке рабочих. В случае простоя рабочих по вине администрации, время простоя оплачивается в размере двух третей тарифной ставки (оклада), установленной работнику.

Рабочим - сдельщикам оплата труда производится по установленным расценкам за количество изготовленной продукции. В случае временного перевода рабочих - сдельщиков на повременную работу, оплата труда - повременная с часовой тарифной ставкой слесаря МСР согласно расстановке рабочих.

В ОАО "АвтоВАЗагрегат" предусматривается возможность установления, по ходатайству руководителя структурного подразделения, отдельным его работникам следующих доплат и надбавок:

Персональная надбавка устанавливается за высокий профессионализм и деловые качества работника, уровень ответственности работника по выполнению функциональных задач.

Доплата за вредные условия труда выплачивается работникам, занятым на тяжелых работах, работах с вредными, опасными и иными особыми условиями труда, отклоняющихся от нормальных.

Каждый час работы в ночное время оплачивается в повышенном размере по сравнению с работой в нормальных условиях. Ночное время - время с 22 часов до 6 часов.

Доплата за совмещение профессий устанавливается в случае, если работник наряду с обязанностями по основной работе систематически выполняет обязанности по другой совмещаемой работе. Размер доплаты не может превышать 50% от совмещаемой тарифной ставки (оклада).

Доплата за работу с меньшей численностью устанавливается в случае, если в структурном подразделении не укомплектована численность и работа систематически выполняется с меньшей численностью. Размер доплаты не может превышать 30% от совмещаемой тарифной ставки (оклада).

Доплата за ненормированный рабочий день водителям автомобилей - выплачивается водителям автомобилей продолжительность рабочего дня которых, в силу условий и характера труда, превышает 8 часов.

Доплата за расширение сфер обслуживания выплачивается работникам за выполнение работ сверх установленных норм.

Если на время очередного отпуска или длительной болезни исполняющим обязанности отсутствующего работника назначается другой работник, ему выплачивается доплата за замещение, равная разнице в окладах.

Доплата за исполнение обязанностей бригадира устанавливается приказом по предприятию. Размер доплаты зависит от объема выполняемых обязанностей и может колебаться от 10 до 50% в соответствии с Положением о производственной бригаде и бригадире. Доплата исчисляется от часовой тарифной ставки.

Водителям, имеющим первый класс, устанавливается надбавка за классность в размере 25% оклада.

Работникам выплачиваются премии:

за качественное изготовление продукции - 5%;

за выполнение нормированного задания - 20%;

за результаты финансово-хозяйственной деятельности предприятия - до 50%.

В целях усиления материальной заинтересованности рабочих в повышении качества и эффективности труда и снижения текучести кадров из фонда заработной платы выплачивается премия в натуральной форме по итогам работы за месяц, за квартал.

Анализ использования трудовых ресурсов на предприятии, уровня производительности труда необходимо рассматривать в тесной связи с оплатой труда. В процессе его следует осуществлять систематический контроль за использованием фонда заработной платы (оплаты труда), выявлять возможности экономии средств за счет роста производительности труда и снижения трудоемкости продукции.

Таблица 2.19. Соотношение между темпами роста производительности труда и средней заработной платой.

| № | Показатели. | Ед. изм. | 2005г. | 2006г | 2006 к 2005% |

| 1 | Объем реализации продукции | тыс. руб | 5972231 | 6301148 | 105,5 |

| 2 | ФОТ, | тыс. руб | 333272 | 401037 | 120,3 |

| 3 | Среднесписочная численность работающих | чел | 4196 | 4198 | 100 |

| 4 | Среднегодовая выработка одного работника, | тыс. руб | 1423 | 1501 | 105,4 |

| 5 | Среднегодовая заработная плата одного работника | тыс. руб | 79428 | 95532 | 120,2 |

| 6 | Коэффициент опережения. | 1,14 |

Анализируя данные таблицы 2.19 можно сделать вывод, что увеличение ФОТ на 20,3% связано с ростом средней заработной платы работников на 20,2% Рост заработной платы одного работника опережает рост производительности труда на 14%. Это пагубно отражается на прибыльности предприятия, т.к именно повышение производительности труда обеспечивает стабильное снижение себестоимости продукции.

2.4 Анализ организации основного производства на ОАО "АвтоВАЗагрегат"

Организация основного производства на предприятии построена по типу массового производства и характеризуется:

узкой номенклатурой изделий;

равномерной загрузкой;

технологической специализацией рабочих мест;

применением бригадно-операционного метода организации труда рабочих;

передовыми формами организации производства (поточное автоматизированное)

партионным движением изделий;

прогрессивным оборудованием и технологическим процессом.

Производственная мощность предприятия, характеризующая потенциально-возможный (расчетный) выпуск продукции при максимальной загрузке оборудования и производственных площадей составляет 81712267 усл. ед. в год.

За 1 усл. ед. принят 1 ед. товарной продукции, трудоемкость изготовления которой равна 0,044 час.

Производственная мощность предприятия, характеризующая его потенциальные возможности по производству продукции, рассчитывается по следующей формуле:

Мрасч. =К. р. м. *Тгод/tп (2.11)

Кр. м. = S / Sм, (2.12)

где S - производственная площадь, м2;

S м - нормативная площадь на 1 рабочее место, м2;

Тгод. - полезный фонд рабочего времени одного рабочего в год, час.;

tn - средневзвешенная норма времени (трудоемкость) сборки одного условного изделия с учетом фактически сделанного изделия, час.

Кр. м. = 62000/30 =2067

Мрасч. = 2067 * 1739,4/0,044 = 81712267 шт.

Фактический годовой выпуск за 2006 год составил 78096389 ед. в год. Таким образом, коэффициент использования производственных мощностей в 2006 году составил:

Ки. п. м. = 78096389/81712267* 100% = 95,6%

Таким образом, видно, что производственные мощности загружены практически полностью, что соответствует хорошей организации производства.

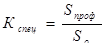

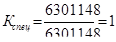

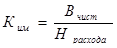

Проведем анализ системы показателей коэффициентов оценки уровня организации производства (см табл.2.20).

Таблица 2.20. Система показателей коэффициентов количественной оценки уровня организации производства

| № п/п | Наименование показателя (коэффициента) | Метод расчета показателя | Источник информации для расчета показателя | Расчет показателя уровня организации производства и определение его прогрессивности | Отклонение от прогрес-сивного уровня | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||||||

| 1 | Коэффи-циент автоматизации парка оборудова-ния |

Капо - коэффициент автоматизации парка оборудования; Nа - количество единиц автоматического и полуавтоматического оборудования; Nо - общее количество оборудования на предприятии. | Техническая документация главного инженера |

|

0,22 | ||||||||||||||

| 2 | Коэффи-циент специализации предприя-тия |

Кспец - коэффициент специализации предприятия; Sпроф - объем профилирующей продукции; Sо - общий объем производства.

| Отчетная документация начальника производства |

|

0 | ||||||||||||||

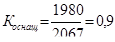

| 3 | Коэффи-циент использования материалов |

Ким - коэффициент использования материалов; Вчист - масса готовой продукции на выходе; Нрасхода - норма расхода сырья. | Техническая документация начальника производства |

|

0,17 | ||||||||||||||

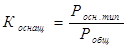

| 4 | Коэффициент оснащенности произ-водства инструмен-том, оснасткой и т.п. |

Коснащ - коэффициент оснащенности производства инструментом, оснасткой и т.п.; Росн. тип - количество рабочих мест, на которых оснащение инструментом, оснасткой и др. средствами соответствует типовым требованиям; Bобщ - общее количество рабочих мест.

| Отчет начальника производства |

|

0,1 | ||||||||||||||

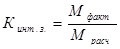

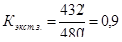

| 5 | Коэффициент интенсивной загрузки оборудования |

Кинт. з - коэффициент интенсивной загрузки оборудования; Мфакт - мощность оборудования, используемая фактически; Мрасч - мощность оборудования расчетная. | Отчет начальника производства |

|

0,01 | ||||||||||||||

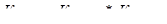

| 6 | Коэффициент экстенсивной загрузки оборудования |

Кэкст. з - коэффициент экстенсивной загрузки оборудования; Тфакт - фонд времени работы оборудования фактически; Трасч - расчетный фонд работы оборудования. | Отчет начальника производства |

|

0,1 | ||||||||||||||

| 7 | Коэффи-циент использо-вания оборудова-ния (интеграль-ный) |

Кинт - коэффициент использования оборудования (интегральный). | Расчетные данные |

|

0,11 | ||||||||||||||

| 8 | Интеграль-ный коэффи-циент количест-венной оценки уровня органи-зации производ-ства |

Корг упр - интегральный коэффициент количественной оценки уровня организации производства; К1, К2 … Кn - частные коэффициенты организации производства n - количество частных коэффициентов организации производства. |

Расчетные Корг упр = 0,87 данные |

0,13 | |||||||||||||||

Выводы по тематическому анализу:

1. Коэффициент автоматизации парка оборудования характеризует соотношение количества автоматизированного оборудования к общему количеству оборудования. В ОАО "АвтоВАЗагрегат" этот коэффициент составил 0,78, когда прогрессивным считается 1, отклонение на 0,22 говорит о том, что над этим направлением необходима работа.

2. Профильная продукция составляет 100% от объема производства.

3. Коэффициент использования материалов составил 0,83, это означает, что на производство 830 кг товарной продукции расходуется по нормативу 1 тонна сырья.

4. Оснащенность рабочих мест необходимой оснасткой составила 0,9.

5. Коэффициенты интенсивной и экстенсивной загрузки оборудования составили соответственно 0,99 и 0,9. Тогда интегральный коэффициент использования оборудования равен 0,89.

6. Интегральный коэффициент количественной оценки уровня организации производства на ОАО "АвтоВАЗагрегат" составил 0,87, что достаточно высоко характеризует организацию производства.

7. Имеются "узкие места":

необходимо автоматизировать рабочие места;

более качественно обеспечивать рабочие места необходимым инструментом, оснасткой и т.п.;

возможен рост объемов производства за счет более полной загрузки оборудования.

3. Мероприятия по совершенствованию организации производства на ОАО "Автовазагрегат"

3.1 Проектные мероприятия, повышающие эффективность организации производства ОАО "АвтоВАЗагрегат"

Предложенные далее мероприятия, неразрывно связанные с данными направлениями совершенствования производственно-хозяйственной деятельности предприятия, способствуют повышению эффективности организации основного производства ОАО "АвтоВАЗагрегат" и в целом позволяют улучшить значения основных технико-экономических показателей деятельности по сравнению с анализируемым периодом времени.

Дата: 2019-07-24, просмотров: 326.

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где

, где