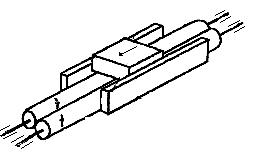

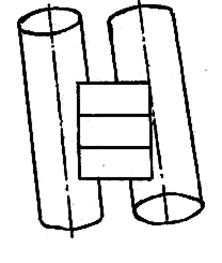

Значительно более широким распространением пользуются валковые питатели. Они часто применяются в подшипниковой промышленности для подачи конических роликов на бесцентровых шлифовальных станках и часто носят название досылателей. Питатели бывают одновалковые и двухвалковые. Первые применяются для деталей типа поршневых колец, крючков и т.п. В этом случае на транспортирующем устройстве должны быть направляющие (рис. 7.8). Питатели обеспечивают непрерывное питание без разрыва в потоке или с разрывом, в зависимости от вида примененных валков. На рис. 7.9 приведена схема двухвалкового устройства для подачи призматических изделий. Вращение валиков может производиться в любую сторону, а в некоторых случаях осуществляется возвратно-вращательное перемещение их на небольшой угол.

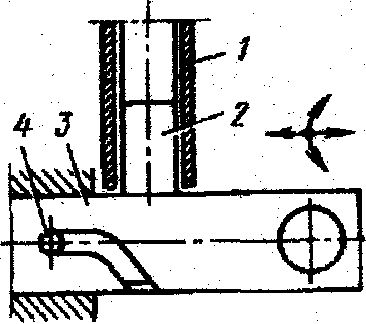

Рис. 7.6.

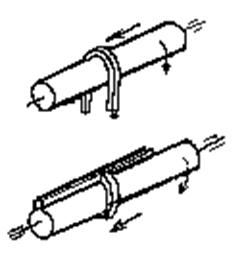

Рис. 7.7.

Принцип работы валковых устройств заключается в том, что валки устанавливаются под углом друг к другу, так, чтобы ось ведущего валика составляла некоторый угол с осью заготовки.

При вращении валков заготовка фрикционным путем приводится во вращение вокруг своей оси, а также перемещается вдоль нее от составляющих окружных скоростей валков VX и VY (рис. 7.10). Заготовка соприкасается с валком II по всей длине общей прямолинейной образующей, а с валком I будет иметь точечный контакт. Изменяя угол наклона валка или число оборотов можно регулировать скорость подачи заготовки, т.е. производительность.

Преимущества валковых устройств:

- подают заготовки вращающимися;

- позволяют производить загрузку на небольшой высоте;

- пригодны для подачи заготовок широкого диапазона размеров;

- создают регулируемый подпор;

- легко встраиваются в автоматические линии.

Рис. 7.8.

Рис. 7.9.

Рис. 7.10.

В двухвалковых устройствах, в зависимости от режима перемещения изделий, валки могут быть цилиндрическими, коническими и фасонными.

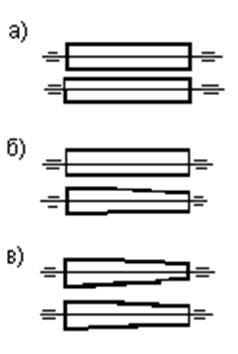

Устройства с цилиндрическими валками (рис. 7.11, а) просты в изготовлении. Однако на них изделия перемещаются неравномерно и между изделиями образуются разрывы. Для малоустойчивых изделий такие валки применять не рекомендуется.

Рис. 7.11.

Устройства с цилиндрическими и коническими валками (рис. 7.11, б) подают изделия без разрыва, но при этом между изделием и валком по мере подхода к его тонкому концу возникает повышенное проскальзывание, т.к. окружная скорость цилиндрического валка постоянная, а конического – переменная.

При подаче по направлению к толстому коническому концу валка изделие перемещается с явно выраженными разрывами.

Устройства с коническими валками (рис. 7.11, в) перемещают изделия вплотную друг к другу по направлению к тонким концам и с разрывом в обратном направлении.

Валки изготовляют из высококачественных сталей, термически обрабатывают и шлифуют. Для подачи конических изделий валки должны быть прямолинейные с минимально возможными погрешностями. В этом случае оба валка должны быть также строго одинаковыми по диаметру, т.к. в противном случае скорости их будут разными, и изделия при подаче будут застревать, и перемещаться рывками.

Валковые устройства сообщают изделию одновременно два движения: поступательное и вращательное. Валок, расположенный под углом, является подающим, а второй - поддерживающим.

Встречаются конструкции, когда оба валка располагаются под углом и являются подающими.

Диаметры валков выбираются в зависимости от диаметра подаваемых изделий и их веса.

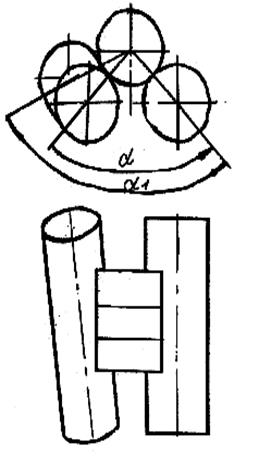

В процессе подачи изделий в валковых устройствах с одним подающим валком изделие по мере продвижения по валкам меняет угол контакта от α до α1 (рис. 7.12).

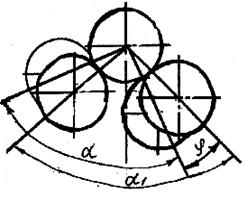

В валковых приспособлениях с двумя подающими валками угол контакта остается постоянным (α = α1 ), но по мере движения вдоль валков смещается на некоторый угол φ (рис. 7.13).

Этот коэффициент трения высок, так при обработки изделий на бесцентрошлифовальном станке вследствии налета абразивов на валках и изделиях он составляет 0,4 ÷ 0,5.

Обычно угол a берется равным 90 – 100º.

Валковые устройства для обеспечения качества шлифования по форме и размерам могут обеспечить подпор – осевое усилие со стороны подаваемых деталей на изделие в зоне шлифования на бесцентровошлифовальном станке.

Такой режим работы обеспечивает отсутствие центрового смещения заготовок и точность шлифования по некруглости до 0,01 – 0,02 мм. Шлифование без подпора можно применять как предварительное.

Рис. 7.12.

Рис. 7.12.

|

Рис. 7.13.

Рис. 7.13.

|

Дата: 2019-05-29, просмотров: 467.