Штабельные загрузочные устройства

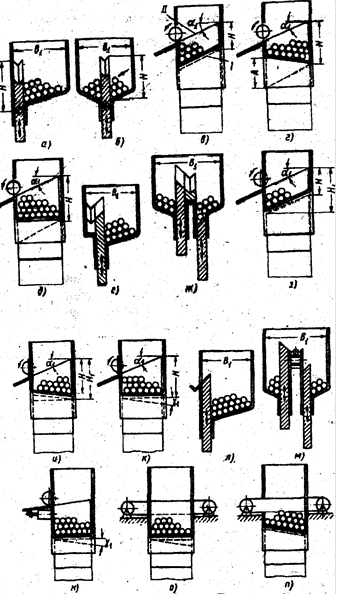

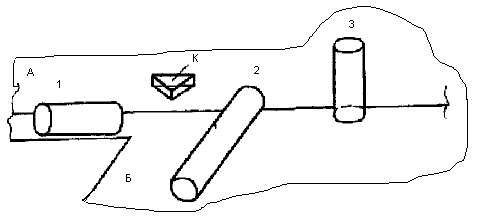

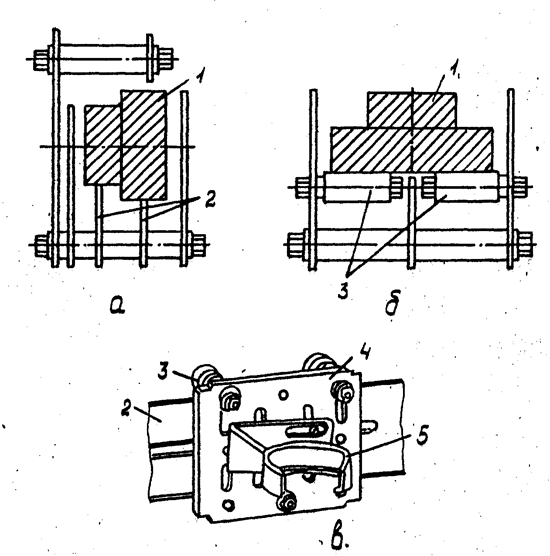

Отличительной чертой конструкции является наличие емкости в виде коробов, барабанов и лотков. Запас заготовок сосредотачивается в емкости в несколько рядов (штабелем) (рис. 3.1).

Рис. 3.1. Схема штабельного автоматического загрузочного устройства

Ориентация производится вручную или специальными механизмами, не входящими в состав загрузочного устройства.

Штабельные загрузочные устройства подразделяются в зависимости от действующих сил, как и магазинные устройства, на самотечные, полусамотечные и с принудительным продвижением.

Конструкции их аналогичны магазинным загрузочным устройствам (рис. 3.2, 3.3, 3.4).

Штабельные устройства следует применять для загрузки заготовок простой геометрической формы, требующих малого времени на обработку или когда изготовление механизмов ориентации затруднительно или экономически нецелесообразно.

Крючковые БЗУ

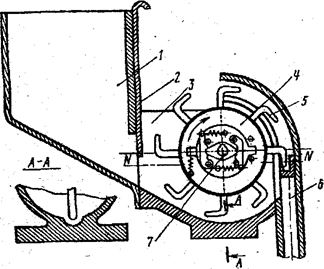

Для транспортирования и ориентации заготовок типа колпачков, втулок или трубок относительно большого диаметра широко используются загрузочные устройства с ориентацией заготовок на крючки или штыри. Наиболее распространенным представителем устройств этой группы является крючковое БЗУ, показанное на рис. 4.5.

Рис. 4.5. Крючковое бункерное загрузочное устройство

1 – предбункер, 2 – заслонка, 3 – бункер, 4 – диск, 5 – крючки, 6 – лоток отводной

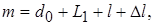

Производительность крючковых БЗУ достигает 200 шт/мин и определяется так же, как и для дискового карманчикового БЗУ, с той лишь разницей, что в качестве захватных органов используются не карманы, а крючки. Шаг m расположения крючков находят из формулы (рис. 4.6).

где d0 – диаметр крючка, мм;

L1 – длина отогнутой части крючка, мм;

Dl – зазор по шагу между торцом заготовки и крючком, мм.

Рис. 4.6. Схема для расчета крючкового загрузочного устройства

Диаметр, на котором расположены крючки (диаметр диска по крючкам), и число крючков рекомендуется принимать из табл. 4.1.

Таблица 4.1.

Диаметры дисков и число крючков в зависимости от размера заготовок

| Высота заготовки, | Диаметр заготовки, мм | Число крючков | |

| мм | 6 – 12 | 12 – 20 | (ориентировочно), шт. |

| Диаметр диска по крючкам | |||

| 10...20 | 350 | – | 14 |

| 20...40 | 400 | 350 | 12 |

| 40...60 | 400 | 400 | 10 |

| 60...70 | 400 | 400 | 10 |

Для лучшего надевания и соскальзывания заготовок с крючков им следует придавать коническую форму с углом b = (2 ... 5)0 (рис. 4.6). Между крючками и желобчатой поверхностью дна бункера расстояние должно быть таким, чтобы исключалась возможность одновременного попадания в лоток двух заготовок.

БЗУ с ножевыми захватами

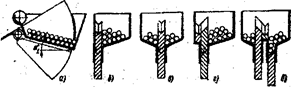

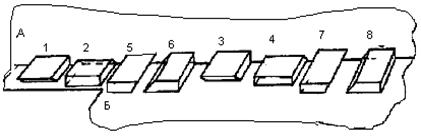

Ножевые БЗУ, у которых в качестве захвата служит нож (доска, шибер), относят к загрузочным приспособлениям с линейным захватом. Их строят с захватом, расположенным последовательно по отношению к лотку-накопителю (рис. 5.1, а-д), и с захватом, расположенным параллельно лотку-накопителю (рис. 5.1, е-о). В последнем случае применяют и два захвата, расположенных по бокам лотка (рис. 5.1, ж, м).

Бункеры с последовательным расположением захвата малопроизводительны. В этих бункерах, после того как захват поднимает партию заготовок на уровень лотка-накопителя, он задерживается на некоторое время для того, чтобы заготовки успели соскользнуть в лоток. Нередко при этом часть заготовок не успевает соскользнуть и возвращается обратно в бункер вместе с захватом, следующим вниз за новой порцией заготовок.

Бункеры с параллельным расположением захвата более производительны. В этих бункерах заготовки сбрасываются в лоток-накопитель параллельно расположенным с ним захватом, после чего захват возвращается за новой порцией заготовок. За время обратного хода захвата заготовки вполне успевают соскользнуть вниз и освободить место для новой порции. Таким образом, в этих бункерах время, потребное для скольжения заготовок по лотку, и время для подачи новой порции заготовок совмещены и равны приблизительно времени хода захвата вверх и вниз (двойного хода).

Производительность бункеров с последовательным расположением захвата достигает 100 заготовок в минуту, а с параллельным расположением захвата – до 400–500 заготовок в минуту.

Производительность бункеров с параллельным расположением захватного органа можно увеличить примерно вдвое за счет применения второго захватного органа, расположенного параллельно первому с другой стороны лотка. Работа обоих захватных органов при этом происходит поочередно: пока один захватный орган захватывает и подает заготовки в лоток, второй захватный орган опускается за очередной порцией заготовок. Лоток и оба захвата располагаются посередине бункера

Рис. 5.1. Схемы бункеров с ножевыми захватами : а-д – с последовательно расположенными захватами: е-п – с параллельно расположенными захватами

Движение ножевых захватов в бункерах осуществляется с помощью кривошипного вала и кулачков, смещенных на 180°, или других механизмов. Несмотря на то, что БЗУ с ножевыми захватами последовательного действия уступают по производительности бункерам с ножевыми захватами параллельного действия, они все же применяются в тех случаях, когда не требуется большой производительности. БЗУ с ножевыми захватами последовательного действия проще бункеров с ножевыми захватами параллельного действия.

Для отвода изделий в бункерах с ножевыми захватами применяют самотечные, полусамотечные и принудительные транспортирующие устройства. Эти устройства являются одновременно и накопителями. Самотечные транспортные средства применяют в тех случаях, когда имеется возможность расположить емкость загрузочного приспособления на достаточной высоте и когда допускаются соударения заготовок. В тех случаях, когда соударения заготовок недопустимы и движение их должно быть равномерным, а также когда загрузочное приспособление располагается на небольшом расстоянии от пола, применяют полусамотечные и принудительные транспортные средства. В последних случаях бункеры выполняют обычно с небольшим ходом ножа, причем величина хода зависит, в основном, от его формы и формы дна бункера. В бункерах последовательного действия нож всегда имеет срез под углом a1 к горизонту. Этот срез необходим для самотечного движения заготовок: Угол среза выбирают в зависимости от вида движения и проходимости заготовок. Если заготовки движутся качением, то угол a1 £ 20°. Если же заготовки скользят, то угол a1 принимают до 45° (в зависимости от необходимой скорости отвода заготовок).

На рис. 5.1, в–д показаны схемы продольных сечений бункеров с ножевыми захватами последовательного действия. Они отличаются друг от друга исполнением бункера. На рис. 5.1, в дно бункера наклонено под углом, равным углу a1 среза ножа. При такой форме бункера нож совершает минимальный ход Н от нижнего положения I (изображенного пунктиром) до верхнего II (изображенного сплошной линией), заподлицо с отводящим лотком-накопителем, чтобы заготовки смогли соскользнуть в него. При такой форме дна в бункере заготовки всегда сосредоточиваются ближе к выходу, что не позволяет рационально использовать всю длину ножа. При периодическом истощении запаса заготовок верхняя часть ножа работает вхолостую. Такая форма дна бункера рациональна, если в нем постоянно поддерживается определенный слой заготовок.

На рис. 5.1, г покатость дна бункера направлена в сторону, противоположную срезу ножа. В этом случае ход ножа Н требуется больший, но заготовки всегда располагаются равномерным слоем, и вся длина ножа участвует в работе. Глубина зоны предварительной ориентации А в одном месте получается большой. В эту зону при загрузке проваливается много мелких заготовок, что часто приводит к заеданию ножа Такая форма бункера применима только для крупных заготовок.

На рис. 5.1, д дно бункера горизонтальное. В этом случае ход ножа Н требуется такой же, как и в случае, показанном на рис. 5.1, г, однако глубина зоны предварительной ориентации значительно уменьшается. Вся длина ножа здесь не используется, так как заготовки сосредоточиваются в бункере ближе к выходу. Этому способствует форма среза ножа и сбрасываемые обратно в бункер заготовки.

На рис. 5.1, г, д показаны поперечные сечения бункеров. В одном случае нож расположен сбоку бункера, в другом – посередине. В обоих случаях дно бункера имеет покатость к ножу. Бункеры со средним расположением ножа не оправдывают себя на практике, потому что доступ заготовок к ножу с двух сторон не увеличивает производительности бункера, так как заготовки часто мешают друг другу попасть на нож,

На рис. 5.1, з – к показаны продольные сечения бункеров с ножевыми захватами параллельного действия.

Все рассуждения относительно оптимизации формы бункеров с ножевыми захватами последовательного действия справедливы и для бункеров с захватами параллельного действия. Однако наиболее рациональной в этом случае будет форма бункера с обратной покатостью (рис. 5.1, и). Нормальная работа рассматриваемых бункеров зависит от формы ножа по длине.

На рис. 5.1, з – к показаны две формы ножа со срезом под углом a1 и без среза.

В первом случае требуется небольшой ход ножа Н, во втором – ход ножа значительно больший. Несмотря на это, рекомендуется применять прямой нож без среза, так как на таком ноже заготовки располагаются свободно, не давят друг на друга и поэтому легче сбрасываются в лоток и не теряют ориентации. На срезанном ноже заготовки часто теряют ориентацию, так как во время сброса в лоток они давят друг на друга. Рекомендуется применять нож с обратным срезом под углом g1 = (10...15)° (рис. 5.1, к) для того, чтобы несколько оттеснить заготовки, скапливающиеся у выхода.

На рис. 5.1, н показан вибрационный лоток, действующий от электромагнитного вибратора. В этом случае угол наклона лотка по отношению к горизонту может быть лишь (3–4)°. Небольшой угол наклона позволяет намного снизить высоту бункера и обойтись минимальным ходом ножа.

На рис. 5.1, о, п показаны БЗУ, в которых отвод заготовок осуществляется цепными или ленточными транспортерами, В этом случае ножи проектируют без среза или с обратным срезом.

Внутри бункера, показанного на рис. 5.1, м, проходит цепь транспортера, которой и удаляются заготовки.

Ножевые БЗУ имеют недостаток, заключающийся в том, что их захватывающий орган (нож) перемещается в направляющих, в которые нередко попадает сор, окалина и стружка, что ведет к заеданию ножа и его остановке. По производственным данным простои вследствие заеданий ножа составляют до 20% времени работы.

Ножевые БЗУ с захватом и скосом рекомендуется применять для загрузки цилиндрических стержневых заготовок, а с щелевым захватом – для загрузки заготовок с буртом (головкой, шляпкой).

Ниже приведены зависимости, по которым можно определить основные параметры бункеров с ножевыми захватами. Размеры собственно бункера, в котором сосредоточивается некоторый запас заготовок, выбирают из условия обеспечения хорошей сыпучести заготовок. На основании практических рекомендаций минимальные размеры бункера можно принимать согласно следующим соотношениям. Ширину бункера В1 принимают в зависимости от наибольшего поперечника (длины) заготовки l (начиная с 10 мм и кончая 150 мм).

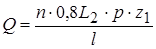

Производительность бункера с ножевым захватом, шт/мин:

Q= n × L1×p × z1/l

где n – число двойных ходов ножа в минуту (выбирают по допустимой скорости соударения);

z – число ножей;

р – коэффициент захватывания, значение которого принимают в зависимости от формы и конфигурации заготовки: для заготовок, не требующих вторичной ориентации (гладкие стержни, втулки), р=0,2; для заготовок требующих вторичного ориентирования (конические ролики, заготовки с буртом, колпачки) – р = 0,1.

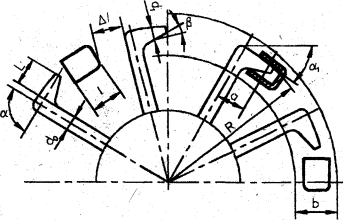

БЗУ с секторными захватами

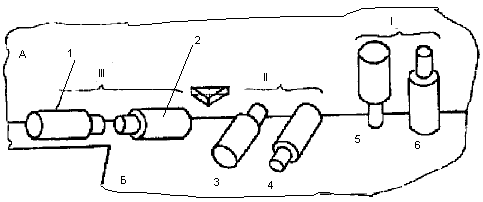

Бункеры с секторными захватами изготавливают трех видов: с захватом, расположенным последовательно по отношению к лотку-накопителю (рис. 5.2, а–в); с захватом, расположенным параллельно лотку-накопителю (рис. 5.2, г), с двумя захватами, расположенными по бокам лотка (рис 5.2, д).

Все рекомендации, сформулированные ранее в отношении ножей, полностью относятся и к секторам, так как те и другие принадлежат к линейным захватам.

Преимущество секторных бункеров заключается в том, что их захватный орган не имеет таких плотных направляющих, как у ножевых бункеров, и поэтому секторные БЗУ не простаивают из-за заеданий направляющих, как это имеет место у ножевых бункеров. Бункеры с последовательным расположением секторного захвата имеют низкую производительность, так как не все поднятые захватом заготовки успевают соскользнуть в лоток и часть их возвращается обратно в бункер вместе с захватом. Бункеры с параллельным расположением захватов более производительны. Заготовки подаются в лоток-накопитель захватом, который расположен параллельно лотку. Поданные заготовки сбрасываются в лоток все одновременно (параллельно) и за время обратного хода захвата вполне успевают соскользнуть в накопитель, освободив место для новой порции заготовок. Таким образом, в этих бункерах время скольжения заготовок по лотку и время подачи новой порции заготовок совмещены. Это время равно приблизительно времени хода захвата вверх и вниз.

Рис. 4.2. Схемы бункеров с секторными захватами

а...в – расположенными последовательно относительно лотка;

г – расположенным параллельно; д – с двумя захватами

Производительность бункеров с последовательным расположением секторного захвата – менее 60 заготовок в минуту, производительность же бункеров с параллельным расположением секторного захвата – 200–250 заготовок в минуту. Производительность бункера с параллельным расположением захватного органа может быть увеличена примерно вдвое за счет применения второго захватного органа, расположенного параллельно первому с другой стороны лотка, причем работа обоих захватных органов должна происходить поочередно. Для осуществления поочередного движения захватов используют коленчатый вал, кулачки, смещенные на 180°, или другие механизмы.

В секторных бункерах применяют транспортирующие устройства самотечные, полусамотечные и принудительные, аналогичные бункерам с ножевыми захватами. Величины перемещения сектора различны. У центра качания они меньше, на конце сектора – больше. Вследствие этого глубина проникновения сектора в массу заготовок различна, отсюда различна и интенсивность ворошения, а следовательно, различен и коэффициент захвата. Поэтому производительность секторных бункеров примерно вдвое ниже производительности бункеров с ножевым захватом. У бункеров с самотечными лотками величина качания сектора зависит от угла качения или скольжения заготовок. Чем больше этот угол, тем больше должна быть величина угла качания сектора. При большом угле качания количество качаний сектора в минуту получается небольшим, что ведет к снижению производительности бункера. В этом отношении БЗУ с параллельными лотками и полусамотечным или принудительным отводом изделий выгоднее, так как позволяют обойтись небольшими качаниями сектора.

Размеры секторного бункера выбирают из тех же соображений, что и для бункеров с ножевым захватом. Ширину бункера берут в зависимости от наибольшего поперечника (длины) l заготовки (начиная с 10 мм и кончая 150 мм):

Как видно из последнего соотношения, длина сектора больше длины ножа бункера с возвратно-поступательным движением, так как у сектора активная длина рабочей части меньше.

Производительность бункера, шт/мин

,

,

где z1 – число секторов.

Активное ориентирование

В отличие от пассивной ориентации, активная ориентация деталей осуществляется в процессе перемещения деталей путем принудительной установки каждой детали в требуемое положение.

Пассивное ориентирование

К пассивному ориентированию относится ориентирование по трафаретам (контурным окнам), расположенным на лотках. Деталь проваливается в окно, если профиль детали совпадает с профилем окна, иначе она продолжает движение.

При решении задачи пассивного ориентирования следует, прежде всего определить всевозможные различимые положения и разбить их на группы по высоте.

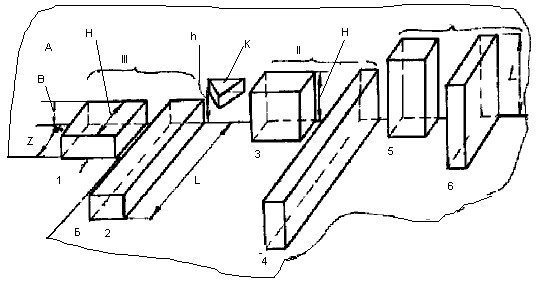

Различимые положения, например, призматической детали с тремя плоскостями симметрии разбиты на три группы (рис. 9.9):

I – с расположением наибольшего размера L в высоту.

II – с расположением в высоту второго по величине размера H.

III – с наименьшей высотой.

Если теперь на пути движения деталей поставить отсекатель К, расположив его на высоте h, причем L<H<h>B, то детали I и II групп будут на пути движения сброшены с лотка этим отсекателем и на лотке останутся детали только III группы.

Разобьем оставшиеся на лотке детали III группы по ширине. Так, в рассматриваемом случае в группе III деталь может занимать два положения (1 и 2). Если уменьшить ширину лотка до величины t, удовлетворяющей условию L/2>t>H/2, то деталь в положении 2 перевесится через край лотка и упадет. На лотке останутся только детали III группы в положении 1, т.е. задача автоматического ориентирования будет полностью решена.

Рис. 9.9.

Таким же образом с помощью отсекателя K и выреза в лотке решается и задача автоматического ориентирования цилиндра (рис. 9.10). Из трех возможных различимых положений переходят в неустойчивое детали 2 и 3, и на лотке остаются только детали в положении 1. Такой способ отбора различимых положений деталей по их размерам на лотке, называется раскалибровкой.

Рис. 9.10.

Для деталей более сложных форм первичное ориентирование при помощи раскалибровки оказывается недостаточным для полной ориентации.

Так, например, при ориентировании ступенчатого валика с помощью отсекателя и выреза в лотке детали I и II групп выпадают с лотка, а оставшиеся детали III группы имеют два различимых положения: 1 - ступенькой назад и 2 - ступенькой вперед (рис. 9.11).

Еще более усложняется задача автоматического ориентирования призматической детали с одной плоскостью симметрии. Эта деталь имеет 24 различимых положения по 8 в каждой из трех групп с высотами L, H и B. После прохода отсекателя и выреза на лотке остаются детали с наименьшими размерами B и H в четырех различных положениях (1, 2, 3 и 4 группы III) (рис. 9.12).

Рис. 9.11.

Рис. 9.12.

После раскалибровки на лотке могут оставаться детали в двух, четырех, шести или восьми различимых положениях. Для приведения этих положений к одному требуются добавочные устройства вторичного ориентирования, которые рассматриваются ниже. При этом, размеры отходящих и ориентирующих лотков или карманах в бункерах выбираются по тому же принципу что и расположение отсекателей и вырезов.

Детали, падая в лотки или карманы, как бы проходят раскалибровку: в лотках или в карманах детали не могут уже занимать все теоретически возможные положения, а только некоторые из них. Если желательно оставить на лотке детали не III группы, а каких-либо других групп, то пользуются V-образными лотками (рис. 9.13). Если детали движутся в V-образном лотке, например, по основной стороне А, то детали I первой группы с наибольшими размерами перебрасываются отсекателем I на плоскость Б, а детали остальных групп, продолжают двигаться по плоскости А, выпадают в первый за отсекателем I вырез.

Рис. 9.13.

Если, например, нужно оставить на лотке детали II группы, а сбросить I и III, то отсекатель I располагают на высоте несколько больше В и меньше L и H. Тогда на плоскость Б будут перекинуты детали I и III группы. Детали II группы будут двигаться по плоскости Б до рабочей зоны машины, а детали первой группы отсекателем 2 будут вновь переброшены на плоскость А и выпадут в следующий вырез.

Гравитационные транспортеры

Гравитационные транспортеры осуществляют перемещение деталей под действием силы тяжести.

Гравитационные транспортеры являются наиболее простыми транспортными устройствами. Для перемещения деталей гравитационные транспортеры должны иметь наклон, угол которого определяется соотношением между ускорением движения детали и силой торможения. При этом скорость перемещения делали по транспортеру не должна быть слишком велика, чтобы не вызвать повреждения деталей при их соударении между собой или с ограничительными элементами. Переменность условий трения вызывает колебания силы торможения, поэтому в гравитационных транспортерах, как правило, трение скольжения заменяют трением качения. В последнем случае коэффициент трения значительно ниже и его колебания меньше влияют на условия транспортирования деталей. Однако и в этих случаях конструкция транспортера должна предусматривать возможность регулирования угла наклона в процессе отладки транспортера.

Перепад высот между позициями загрузки и выгрузки гравитационного транспортера должен компенсироваться соответствующими механизмами соединяемых станков или посредством специальных подъемников. Возможна так же установка станков на фундаменте различной высоты.

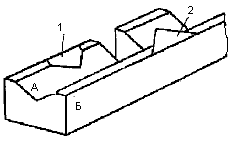

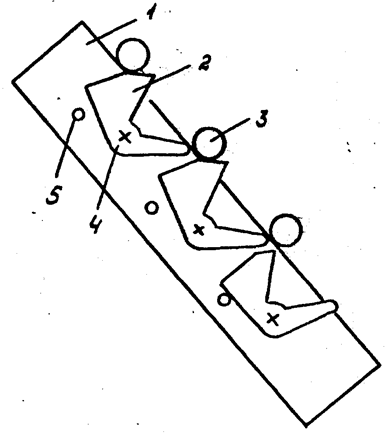

Обеспечение трения качения при перемещении деталей с помощью гравитационных транспортеров может быть достигнуто различными способами. Детали круглой формы могут кататься по лоткам или планкам (рис. 12.1, а); детали, имеющие достаточно развитую опорную поверхность могут катиться по роликам (рис. 12.1, б); не транспортабельные детали могут перемещаться на спутниках, которые, в свою очередь, могут катиться по роликам или сами быть снабжены роликами, катящимися по лоткам или планкам (рис. 12.1, в).

Несущие элементы гравитационных транспортеров изготовляются из профильного проката, а для деталей массой до 5 кг – из гибких стальных лент. В последнем случае облегчается возможность прокладки транспортных трасс сложной траектории, например, в виде пространственной спирали. Это позволяет создавать накопители большой емкости на ограниченной производственной площади.

Гравитационные транспортеры широко применяются на КАМАЗе для обслуживания оборудования для обработки крышек коренных подшипников, шестерен и валов двигателя, трансмиссии. Для подъема деталей на большую высоту применяются разного рода цепные элеваторы непрерывного и периодического действия с электромеханическим и гидравлическим приводом.

Рис. 12.1. Схемы гравитационных транспортёров:

а) с качением деталей круглой формы; б) с перемещением деталей или спутников по роликам; в) с качением спутников по планкам; 1 – деталь; 2 – планки; 3 – ролики; 4 – спутник; 5 – захват для установки детали

С помощью описанных выше гравитационных транспортеров детали перемещаются непрерывным потоком. В тех случаях, когда при соприкосновении деталей друг с другом имеется опасность их повреждения или заклинивания (например, при транспортировании коленчатых валов), применяются гравитационные транспортеры с разделенным потоком деталей.

Рассмотрим транспортер ВАЗа для перемещения коленчатых валов на линии. Транспортер работает следующим образом (рис. 12.2): при отсутствии деталей 3 на наклонных планках 1 все собачки 2 повернуты против часовой стрелки и опираются на упоры 5 таким образом, что их короткие части выступают за верхние кромки планок. Это происходит вследствие того, что центр тяжести каждой собачки расположен между упором 5 и осью 4 поворота собачки. При движении вниз по наклонным планкам деталь 3 поочередно наезжает на выступающие части собачек и утапливает их, чем обеспечивает гашение скорости. Форма и размеры собачек таковы, что при повороте собачки по часовой стрелке над планками появляется другой конец собачки, который является препятствием для следующей детали. Следующая деталь при остановке предыдущей попадает во впадину, образованную выступающими частями двух соседних собачек. При разработке конструкций подобных транспортеров форма собачки должна быть подобрана таким образом, чтобы во время перемещения детали ее поверхность постоянно находилась в соприкосновении с поверхностью собачки, что обеспечивает безударную работу транспортера.

Рис. 12.2. Схема гравитационного транспортёра для коленчатых валов с разделённым потоком деталей

Транспортные средства АТНС

Автоматизированные транспортно-накопительные системы ГПС осуществляют следующие операции: перемещение заготовок, деталей и полуфабрикатов в соответствии с технологическими маршрутами их обработки по территории цехов и участков производства, подачу обрабатываемых деталей на рабочие позиции, а также подачу инструмента и технологической оснастки из централизованного склада или метрологических станций.

АТНС выполняется в основном в трех вариантах: в виде конвейера-накопителя, стеллажа-накопителя со штабелером, в комбинированном варианте, состоящего из конвейера-накопителя и автоматизированного стеллажа-накопителя с напольным или подвесным штабелером, самоходными транспортными напольными рельсовыми или безрельсовыми тележками. Последние приводятся в действие смонтированными на полу цепными или тросовыми передачами или же установленными на них автономными электроприводами. Основное назначение тележек - осуществление транспортной связи между стеллажом-накопителем, рабочими местами загрузки и разгрузки и приемопередающими устройствами станков.

В качестве основного оборудования АТНС на практике используются: краны-штабелеры, краны мостовые с автоматическим адресованием, подвесные трехкоординатные роботы, установленные на кран-балке, рельсовые тележки, цепные конвейеры, роликовые конвейеры, подвесные грузонесущие конвейеры, подвесные толкающие конвейеры, однорельсовый транспорт, транспортно-перегрузочные роботы, индуктивно управляемые тележки, самоходные тележки со слежением по светоотражающей полосе, самоходные тележки с инерционным управлением, подвесные роботы.

Конвейерные транспортные системы представляют собой простые по конструкции и дешевые автоматизированные средства транспортировки, дополнительно выполняющие функции промежуточных накопителей. Преимущественной областью их применения являются гибкие автоматизированные линии (ГАЛ). Конвейеры-накопители обычно выполняются цепными, роликовыми, ленточными или комбинированными ролико-цепными замкнутыми конвейерами. Они осуществляют функции накопителей и распределителей обрабатываемых деталей, лежащих в таре навалом либо закрепленных в спутниках, и обеспечивают доставку обрабатываемых деталей на приемо-передающие устройства станков и рабочие позиции операторов.

Транспортно-накопительные системы такого типа имеют различные компоновочные решения, которые зависят от взаимного расположения элементов станочного комплекса. В состав АТНС, не имеющих централизованного накопителя заготовок, входят центральный конвейер-накопитель и буферные накопители у каждого станка. Конвейеры-накопители, как правило, создаются на базе унифицированных узлов (роликов, рольгангов, цепей и др.) и отличаются простотой в эксплуатации. Конвейеры-накопители имеют:

1) приемо-передающие устройства, обеспечивающие передачу тары или спутников с продольных ветвей конвейера на поперечные и обратно;

2) приемо-передающие устройства станков и рабочих мест операторов;

3) устройства для считывания кода спутников;

4) устройства фиксации спутников на конвейере;

5) камеры промывки спутников и обрабатываемых деталей и т.п.

Конвейерные транспортные системы обладают достаточно высокой гибкостью, т.е. характеризуется невысокой трудоемкостью наращивания, в значительной степени инвариантны к изменению технологии и номенклатуры выпускаемых изделий.

В состав АТНС с автоматизированным стеллажом-накопителем входят многоярусные стеллажи, в ячейках которых хранится тара с заготовками или спутниками, и штабелеры, перемещающиеся вдоль стеллажей. Компоновка АТНС этого типа может быть разнообразной:

1) с одним стеллажом-накопителем и одним штабелером, перемещающимся с одной стороны;

2) с двумя стеллажами и одним штабелером, перемещающимся между ними;

3) с одним стеллажом и двумя штабелерами, расположенными по обе его стороны;

4) с одним стеллажом и двумя штабелерами, расположенными с одной его стороны;

5) с двумя стеллажами и двумя штабелерами, перемещающимися между стеллажами.

Следует отметить, что автоматизированный стеллаж с двумя штабелерами, расположенными с одной стороны стеллажа-накопителя, применяется редко, так как значительно усложняется система управления штабелерами, которая должна обеспечить четкую взаимную и безаварийную работу управляемых объектов.

Стеллажи-накопители чаще всего располагаются вдоль станков. Они отличаются друг от друга числом ячеек для хранения тары или спутников, которое зависит от необходимого их числа и размеров, а также от длины и высоты стеллажей, их рядности (числа параллельно расположенных стеллажей) и числа штабелеров, обслуживающих как стеллажи-накопители, так и рабочие места операторов и загрузочные позиции станков.

Транспортно-накопительные системы обрабатываемых деталей с автоматизированным стеллажом-накопителем способны обеспечить непрерывную работу всего комплекса станков в течение нескольких смен, в том числе и в ночные смены без участия оператора.

Для организации внешнего (относительно технологического оборудования) перемещения деталей и заготовок используются подвесная и напольная транспортные системы. Главное преимущество подвесных транспортных систем - высвобождение производственных площадей за счет размещения транспортных систем над технологическим оборудованием. Область их наиболее эффективного использования - ГПС с ненапряженными материальными потоками.

Сочетание конвейерной транспортной системы с подвесными транспортными или напольными промышленными роботами позволяет полностью автоматизировать процесс перемещения заготовок, деталей и комплектующих изделий на протяжении всего маршрута их движения от склада или накопителя до рабочей позиции обрабатывающего оборудования.

Подвесные транспортные роботы применяются также и как самостоятельные транспортные средства перемещения грузов по установленным маршрутам движения. Этот тип транспортной системы характеризуется высокой гибкостью, но эффективен при ненапряженных материальных потоках. В подвесной монорельсовой транспортной системе перенос грузов осуществляется в грузовых тележках, сцепленных с электротягачами. Изменение направления движения производится на стрелках, установленных в местах разветвления монорельса. Гибкость монорельсовых транспортных систем выше, чем у подвесных транспортных конвейеров. Применение мостовых кранов с автоматическим адресованием и подвесных трехкоординатных роботов, установленных на кран-балке, наиболее оптимально при гибком автоматизированном производстве крупногабаритных изделий.

Напольные транспортные системы представляют собой наиболее совершенные средства автоматизации транспортных операций. Основным элементом напольной транспортной системы являются самодвижущиеся рельсовые и безрельсовые тележки, которые снабжены локальной системой управления, дополнительно реализующей также информационный обмен с центральной ЭВМ. Такая конструкция системы управления допускает автоматический, полуавтоматической и ручной режимы управления. Напольные транспортные системы характеризуются:

- высокой гибкостью и надежностью;

- большой грузоподъемностью;

- высокой точностью позиционирования;

- высокой скоростью движения;

- развитостью и вариантностью траекторий движения;

Рельсовый транспорт обладает недостаточной гибкостью и требует проведения большого объема строительных работ. Поэтому для транспортировки деталей, масса партии которых вместе с технологическим поддоном не превышает 50÷100 кг, использование рельсовых транспортных тележек технически нецелесообразно.

Наиболее широкое распространение получил напольный безрельсовый транспорт с использованием самоходных тележек – робокаров (РК).

Робокары являются ключевым элементом в транспортной системе ГПС. Первый робокар был разработан японской компанией в 1963 г. В настоящее время только в Японии коммерческим производством РК занимаются 15 компаний. РК в основном используют на предприятиях обрабатывающей промышленности, однако существует и множество других отраслей, где целесообразно их применение, в том числе в торговых организациях, учреждениях, ресторанах, больницах, в строительстве, сельском хозяйстве и др. В данной лекции рассматриваются только вопросы использования РК для автоматизации промышленного производства.

В зависимости от применяемых методов и устройств для управления движением различаются системы РК для точного позиционирования тележек и для обхода препятствий.

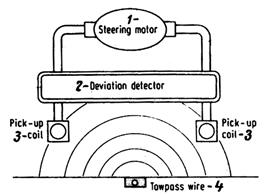

Электромагнитные методы управления (системы электромагнитных направляющих кабелей). Такие системы (рис. 14.1) применяются в более чем 90 % всех РК. Сигналы, передаваемые по кабелю с частотой 3-10 кГц, индуцируют напряжение в катушке, установленной в низшей части тележки. По величине этого напряжения определяют отклонение тележки от линии кабеля. Для повышения гибкости системы можно использовать несколько параллельных кабелей с сигналами различной частоты. Эти же кабели обеспечивают связь тележек с рабочими станциями и ряд вспомогательных функций.

Рис. 14.1. Электромагнитное управление робокаром:

1 – электродвигатель рулевого устройства;

2 – датчик, измеряющий отклонение;

3 – катушка, где индуцируется напряжение;

4 – направляющий электромагнитный кабель

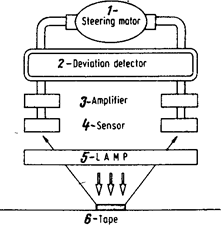

Оптическое управление с применением отражающей ленты (рис. 14.2). В этом случае вместо кабеля используют белую металлическую ленту с высокой отражающей способностью, которая крепится к полу по маршрутам тележки. В нижней части тележки установлены источник света и фотодатчик, регистрирующий отраженный свет. Отражающая лента повышает гибкость и упрощает прокладку маршрутов РК. Как правило, используется одиночная отражающая лента, однако предлагаются сдвоенная лента для повышения надежности, а также лента с дополнительной маркировкой и др.

Рис. 14.2. Оптическое управление с отражающей лентой

1 – электродвигатель рулевого устройства;

2 – устройство для измерения отклонений;

3 – усилитель; 4 – фотодатчик;

5 – источник света; 6 – светоотражающая лента

Разметка маршрута краской, содержащей ферромагнитный порошок. В этом случае по обеим сторонам тележки устанавливают магнитные датчики, измеряющие величину отклонения от положенного маршрута. Такую систему выпускают с октября 1985 г.

Размещение магнитов в определенных точках маршрута. При этом тележка оснащается автономной, системой навигации, магнитные маяки используют для корректировки накопленной погрешности.

Управление движением с помощью лазерных сканаторов устанавливаемых под потолком помещения вдоль маршрута тележки. В верхней части тележки расположен массив светочувствительных элементов, детектирующих луч лазера. Разработаны системы двух типов: система с фиксированным прямолинейным маршрутом, направление лазерного луча для которой фиксировано; система с произвольно выбираемым маршрутом, включающая контроллер, который управляет положением отражающего зеркала по одной или двум координатам. В настоящее время выпускаются системы лазерного управления только первого типа, однако уже в ближайшие годы начнут внедряться системы второго типа.

Системы автономной навигации. Позиционные данные в таких системах измеряются непрерывно либо с достаточно высокой частотой. Методы позиционных измерений излагаются в статье. Позиционные данные обрабатываются компьютером, который сопоставляет их с картой маршрута, занесенной в память, и управляет автоматическим рулевым устройством тележки. Для сложных маршрутов используют кусочно-линейную аппроксимацию.

Системы искусственного зрения. Разработано большое количество зрительных систем для управления РК – от простейших до сложных компьютерных систем трехмерного зрения. Однако на практике в большинстве случаев применяют системы трех типов:

1) лазерную сканирующую систему с ретрорефлекторами, которые устанавливаются под потолком помещения и используются в качестве эталонных точек маршрута. Лазерный сканатор, оснащенный вращательным кодирующим устройством, размещается на тележке. При попадании лазерного луча на ретрорефлектор он отражается на фотоэлектрический датчик, входящий в состав сканирующей системы. Измерение углов отклонения лазерного луча позволяет определить как величину отклонения тележки от заданного маршрута, так и ее точное положение на этом маршруте;

2) систему для распознавания полосовых кодов, которые наносятся на пол помещения вдоль маршрута тележки через каждые несколько метров. Зрительные камеры размещаются в передней части и на нижней поверхности тележки. Полученные изображения обрабатываются бортовым компьютером для получения позиционных данных;

3) зрительную систему с использованием "точечной" маркировки. В качестве маркеров применяют небольшие стеклянные шары, защищенные прочным пластмассовым корпусом. Бортовой компьютер выделяет на изображении, сформированном зрительной камерой, эти шары, обрабатывает информацию и управляет рулевым устройством тележки.

Разработано множество систем автономной навигации, обеспечивающих автоматическое измерение положения тележки. Ниже перечисляются лишь некоторые из них, которые успешно прошли практическую апробацию.

Гироскопические навигационные системы. В системах со свободным гироскопом применяют прецизионный гироскоп для измерения направления движения тележки в сочетании с одометром для измерения пройденного расстояния. В гироскопических устройствах, обеспечивающих измерение скорости (рис. 14.3), используют более дешевые гироскопы, определяющие кориолисову силу, действующую на датчик в газовом потоке.

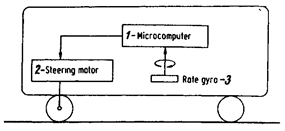

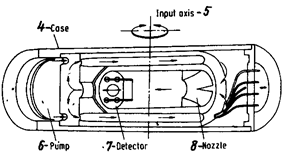

Рис. 14.3. РК с гироскопической навигационной системой

1 – микрокомпьютер; 2 – электродвигатель рулевого управления;

3 – гироскоп для измерения скорости; 4 – корпус; 5 – входная ось;

6 – насос; 7 – детектор; 8 – сопло

В этом случае величины расстояний также измеряются одометром. В последнее время используют также гироскопы на базе волоконной оптики. В 1986 г. некоторые компании приступили к производству систем навигации на базе магнитного компаса и датчика для измерения скорости магнитной жидкости.

Навигационная система, использующая только одометрические данные. В такой системе колеса с обеих сторон тележки оснащены прецизионными устройствами для измерения угла поворота. Суммирование измерений для обоих колес определяет путь, пройденный тележкой, а их разность – изменение направления движения. Такая навигационная система отличается достаточной точностью и низкой стоимостью.

Система звуковых маяков. На тележке устанавливают вращающийся звуковой или ультразвуковой излучатель, а в помещении – несколько отражателей. Отраженные сигналы считываются приемником и обрабатываются бортовым компьютером, который измеряет соответствующие углы поворота излучателя. Измерение направлений на три маяка позволяет однозначно определить положение тележки. Чтобы избежать рассеивания звуковых сигналов, предпочтительнее использовать ультразвуковые излучатели.

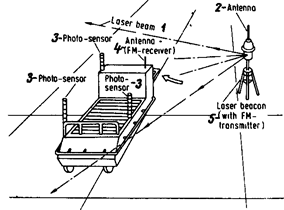

Система лазерных маяков. В определенной точке помещения устанавливается лазерная сканирующая система с прецизионным устройством для измерения угла поворота и передатчиком, который пересылает эти данные в бортовой компьютер тележки. На тележке установлены три фотодатчика, регистрирующих луч лазера. Геометрические соотношения для определения положения тележки остаются теми же, что и при использовании звуковых маяков, однако острота фокусировки, лазерного луча обеспечивает повышение точности измерений. Принцип действия лазерной навигационной системы показан на рис. 14.4.

Рис. 14.4. РК с лазерной навигационной системой

1 – лазерный луч; 2 – антенна радиопередатчика; 3 – фотодатчики;

4 – приемная антенна тележки; 5 – лазерный маяк,

снабженный радиопередатчиком значений угла поворота маяка

Распознавание настенной маркировки. На боковых стенах помещения наносится маркировка в виде парных вертикальных полос. Бортовая телекамера или другая видеокамера, идентифицируя эту маркировку, позволяет выбрать направления на указанные метки, затем компьютер определяет положение тележки.

Устройства для обхода препятствий. Практически во всех РК используют датчики малых расстояний и контактные датчики для предотвращения наезда на препятствия. В последних разработках РК эти средства дополняются ультразвуковыми локаторами, оптическими дальномерами и зрительными камерами, позволяющими выявлять препятствия на достаточном удалении. При обнаружении препятствия реализуется заранее запрограммированный алгоритм обхода, затем тележка возвращается на заданный маршрут.

В настоящее время японские технические разработки в области РК концентрируются на следующих основных направлениях:

1) системы автономной навигации;

2) системы навигации гибридного типа, сочетающие автономную навигацию с движением по размеченному маршруту;

3) средства передачи информации между несколькими тележками;

4) управление независимым перемещением нескольких тележек;

5) интерфейс человек-машина в системах РК;

6) снижение стоимости и повышение эксплуатационных характеристик;

7) разработка систем РК для новых областей применения(в сельском хозяйстве, горнодобывающей промышленности, строительстве и др.);

8) системы РК для особо чистых помещений в электронной промышленности;

9) обеспечение безопасности в системах РК;

10) оснащение тележек дополнительными рабочими органами (например, манипуляционными роботами).

Самоходные тележки бывают, в основном, трех типов. Загрузка и разгрузка тележек первого типа осуществляется с помощью стационарных подъемных столов или ПР.

Второй тип тележки имеет подъемный стол, с помощью которого груз забирается с двухтумбовых подставок. Тележка заезжает в промежуток между стойками, стол поднимает груз с подставки и увозит его в заданное место. При выгрузке тележка въезжает в промежуток между стойками, и стол опускает груз на них.

Более совершенные и мобильные тележки третьего типа, на платформе которых располагается манипулятор. Такие тележки обладают большими технологическими возможностями. Они способны осуществлять загрузку на платформу, как отдельных грузов, так и тару с грузом, развозить в соответствии с программой и выгружать в заданном месте.

Примером самоходной тележки третьего типа может служить транспортная тележка с манипулятором типа МП-12Т. Она состоит из подвесной грузовой платформы на четырехколесном шасси, промышленного робота и бортовой микроЭВМ типа "Электроника-60". Трасса движения выполнена в виде световода из белой полосы. Специальные фотоэлектрические датчики следят за полосой. В передней части подвижной платформы устанавливается устройство, обеспечивающее безопасность движения, справа на борту платформы располагаются датчики распознавания объекта и коррекции.

В зависимости от траектории движения самоходные тележки делятся на три типа.

Первый тип тележек перемещается в одном направлении. При этом загрузка и разгрузка осуществляются при ее отходе от проезжей части задним ходом на каждую позицию. Транспортная платформа имеет одно ведущее колесо и два ведомых. Ведущее колесо снабжается двумя электродвигателями. Один двигатель служит для передачи движения ведущему колесу, а второй, получая сигнал от датчика, поворачивает ведущее колесо вокруг оси, заставляя его следовать по заданной траектории.

Второй тип тележек перемещается в главном направлении вперед и назад с одинаковой скоростью. По своей конструкции платформа тележки симметрична и располагается на двух ведущих и двух ведомых колесах.

Третий тип тележек передвигается в главном направлении вперед и назад с одинаковой скоростью и пониженной скоростью в поперечном направлении. Платформа тележки располагается на двух ведущих и двух ведомых колесах. Данный тип тележки используется, в основном, в качестве автоматической сборочной платформы в гибких сборочных системах.

Из трех типов самоходных тележек наибольшее применение находит второй, имеющий два ведущих и два ведомых колеса. Принцип ее действия следующий.

Каждое ведущее колесо тележки оснащается своим приводом постоянного тока М1 и М2 с блоками управления. Катушки (левая и правая) датчика следят за ходовым приводом, по которому протекает незначительный переменный ток. Если траектория индуктивного кабеля, проложенного под полом прямолинейна, то в левой и правой катушках индуцируются напряжения, равные между собой. В этом случае программа пуска через блоки управления электродвигателями М1 и М2 задает одинаковые частоты вращения. Вследствие этого осуществляется прямолинейное перемещение тележек со скоростью, заданной по программе. На криволинейном участке траектории индуцируемое напряжение, например, в правой катушке датчика становится больше, чем в левой. Этот разбаланс напряжений поступает в дифференциальный усилитель, усилитель мощности и вычислительную схему. Вычислительная схема обрабатывает этот сигнал таким образом, что подается команда в блок управления электродвигателем М2 уменьшить частоту вращения правого ведущего колеса пропорционально разбалансу индуцируемых напряжений. При этом частота вращения электродвигателя М1 поддерживается на уровне, заданной программой задания скорости.

Для управления скоростью перемещения тележки, ее остановки, переключения направления ее движения используется программное устройство. Программное устройство состоит из напольных кодовых плит, установленных на полу. В напольных кодовых плитах применяют постоянные магниты, расположенные в определенной последовательности. При наезде тележки на кодовые плиты приемное устройство обнаруживает их и считывает их расположение и размеры. На основе этой информации блок управления тележки формирует команды управления и выбор маршрута, скорости движения, поворотов и др.

Для управления выбором маршрута тележки применяется и система внешнего управления от ЭВМ. В этом случае под полом располагается несколько ходовых проводов. Тележка следит за тем ходовым проводом, который в данный момент питается током.

Транспортные системы с самоходными тележками позволяют высвободить 30÷40% водителей межцехового транспорта, повысить интенсивность и организованность межоперационных, межучастковых и межцеховых перемещений грузов, значительно сократить численность рабочих на загрузочно-разгрузочных операциях.

Автоматизация загрузки непрерывных заготовок

В автоматах для обработки прутков и труб используют силовые устройства подачи. При наклонном и вертикальном расположении шпинделей прутки обычно подают в трубах под действием собственного веса. В случае горизонтального расположения шпинделя, например в токарных автоматах продольного точения, применяют устройство с принудительным силовым замыканием.

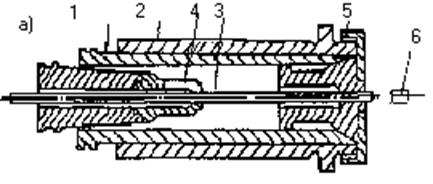

В машинах-автоматах для подачи материала в рабочие органы (без вращения) применяют более простые клещевые устройства без привода захватного элемента (рис. 1.1, д). Захватные элементы состоят из наклонных подпружиненных собачек 2 и 5, опорных поверхностей 1 и 4, выполненных на каретках 6 и 7.

В начальный момент движения каретки 6 вперед пруток 3 заклинивается собачкой 5 и далее перемещается на величину хода каретки. При возвращении каретки 6 в исходное положение собачка 2 неподвижной каретки заклинивает пруток, предотвращая его обратное перемещение, а собачка 5 подвижной каретки при этом скользит по поверхности прутка.

Погрешность подачи прутка в этих устройствах не превышает 0,1-0,5 мм. Работоспособность и точность заготовки зависят от угла наклона собачки γ, который должен быть не более угла трения. Практически значение угла наклона собачки  . Клещевые устройства можно применять для мерной подачи прутков, труб, проволоки, полосового и листового материала, лент.

. Клещевые устройства можно применять для мерной подачи прутков, труб, проволоки, полосового и листового материала, лент.

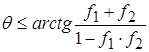

Широкое применение при автоматизации загрузки непрерывных материалов находят шариковые подающие устройства. Устройство состоит из двух кареток: подающей 4 и тормозной 5, которые конструктивно выполнены одинаково. При перемещении подающей каретки вперед шарики 3 заклинивают и ведут подаваемый материал 2, а шарики 1 в тормозной каретке свободно его пропускают. При обратном движении каретки работа шариков меняется, заклинивание происходит в неподвижной каретке, а в подвижной шарики катятся по поверхности материала (рис. 1.1, г).

Шариковое устройство относится к устройствам точной подачи: погрешность величины подачи по длине составляет 0,05 - 0,2 мм. Независимо от вида подаваемого материала для обеспечения нормальной работы устройства значение угла наклона конической или клиновой поверхности должно удовлетворять следующему условию:

,

,

где f1, f2 – коэффициенты трения в точках контакта шарика c наклонной поверхностью подаваемого материала.

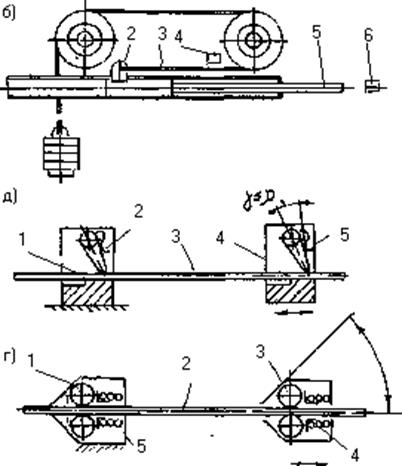

Для подачи ленты, проволоки, листового материала находят применение роликовые устройства (рис. 1.2). В таких устройствах оба ролика должны быть приводными с обязательной синхронизацией линейной скорости их вращения. Подача материала производится за счет сил трения, возникающих в точках контакта поверхностей роликов и материала. При дискретной подаче материала требуется периодический поворот роликов с использованием храповых, мальтийских, зубчато-реечных механизмов или устройств периодического включения типа однооборотной муфты.

Рис. 1.1. Устройства для загрузки непрерывных заготовок

Упростить привод поворота можно использованием секторных роликов (рис. 1.2, б), которые при постоянном вращении обеспечивают дискретность подачи материала, при этом, может быть снижена погрешность подачи до 0,2 - 0,5 мм. Для подачи плоских материалов (ленты, полосы, листа) рабочие поверхности роликов делают цилиндрическими (рис. 1.2, а, в), если же подается круглый материал, то на одном из роликов выполняется желобок (рис. 1.2, г), ставят несколько собачек в обойму или в ряд в зависимости от формы профиля прутка через 120˚ или 90˚.

Рис. 1.2. Схема роликового устройства подачи непрерывных заготовок

Роликовые подающие устройства в основном применяются для подачи проволоки.

Движения таких механизмов должны быть синхронные, здесь один из роликов подпружинен. Вращение может быть периодическое или непрерывное. При дискретном - ролик выполняется в виде сектора. Движение может быть как от шкива, зубчатых передач, так и от храповых механизмов и т.д.

Подача полосы, листа на прессах осуществляется при помощи валков, крючков, шлицевых устройств или их комбинации. Подача на шаг в них осуществляется от рычажной системы действующей при перемещении ползуна пресса.

Дата: 2019-05-29, просмотров: 526.