При производстве деталей встречаются три различных метода получения и измерения размеров и угловых величин: цепной, координатный и комбинированный.

Сущность цепного метода заключается в том, что каждый последующий размер (или угловая величина) получаются или измеряются вслед за ранее полученными или измеренными. Причем для этого в качестве одной из технологических или измерительных баз используется связывающая их общая поверхность. Таким образом, при получении каждого последующего звена происходит переход к новой технологической базе и тем самым исключается влияние погрешностей предшествующих звеньев на погрешность вновь получаемого звена. Следовательно, погрешность, образующаяся на каждом цепном звене, зависит только от особенностей той технологической операции, в результате которой образуется (получается) данное звено. Поэтому, основным преимуществом цепного метода получения размеров деталей, является независимость точности изготовления каждого из звеньев цепи от погрешностей остальных звеньев.

Сущность координатного метода заключается в том, что все размеры детали получаются и измеряются от одной и той же выбранной базы, независимо один от другого. Вследствие этого, погрешность, получаемая на каждом из координатных звеньев, является следствием особенностей той технологической операции, в результате выполнения которой образуется данное координатное звено. Таким образом, погрешность каждого из координатных звеньев не зависит от погрешностей других координатных звеньев – это первое преимущество данного метода.

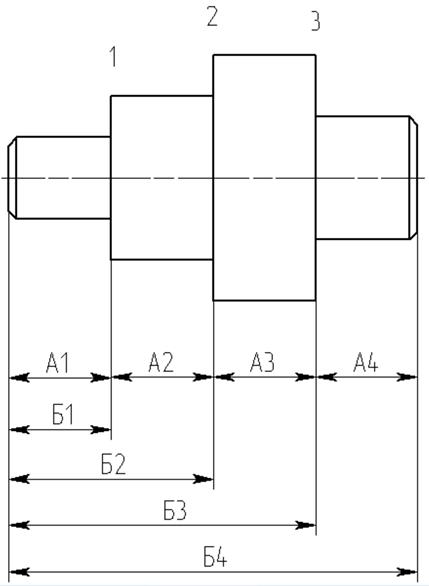

Рис. 7.6 Расчетная схема при использовании цепного метода

Из рис. 7.6 видно, что при цепном методе получение линейных размеров А1, А2, А3, А4 ступенчатого валика каждый его координатный размер Б1, Б2, Б3, определяющий положение торцевых поверхностей 1, 2, 3 относительно единой измерительной базы, представляет собой замыкающее звено размерной цепи, составляющими звеньями которой являются соответствующие цепные размеры. Например, координатный размер Б3 является замыкающим звеном размерной цепи – Б3=А1+А2+А3.

В соответствии с этим, погрешности, получаемые на каждом координатном размере при цепном методе получения размеров, будут равны: ∆Б3=∆А1+∆А2+∆А3.

Эти погрешности координатных размеров при прочих равных условиях возрастают по мере увеличения количества цепных звеньев, составляющих этот координатный размер.

Погрешности же, измеряемые на каждом цепном звене при использовании координатного метода получения размеров, зависят от погрешностей только двух координатных звеньев, образующих данное цепное звено это второе преимущество координатного метода. Например, цепные размеры А2 и А4 представляют собой замыкающие звенья размерной цепи

А2=Б2-Б1, А4=Б4-Б3.

В соответствии с этим погрешности цепных звеньев определяются по формулам

∆А2=∆Б2+∆Б1, ∆А4=∆Б4+∆Б3.

Сопоставление обоих рассмотренных методов получения размеров показывает, что использование при обработке деталей координатного метода, в силу присущих ему особенностей, позволяет получать, как правило, более высокую точность. К этому добавляется еще одно преимущество координатного метода, заключающееся в том, что при нем погрешность установки детали остается постоянной при получении всех координатных звеньев.

Вследствие этих преимуществ координатный метод получил широкое использование в технологической практике.

Сущность комбинированного метода заключается в том, что при изготовлении детали для получения одних звеньев используется координатный метод, а для других – цепной метод. При этом для получения звеньев, определяющих относительные повороты поверхностей (параллельные, перпендикулярные и другие угловые величины относительного расположения поверхностей) и большую часть размеров, преимущественно используют координатный метод.

Цепной метод используется, главным образом в тех случаях, когда на отдельных размерах требуется обеспечить очень высокую точность или когда погрешность установки, связанная со сменой технологических баз, относительно невелика, или когда использование координатного метода дает на надлежащем цепном звене погрешность, больше установленного допуска.

Способы простановки основных размеров на рабочих чертежах деталей.

В большинстве случаев при конструировании стремятся обеспечить наиболее точные сопряжения и взаимные расположения деталей относительно друг друга в механизмах машины. С этой точки зрения предпочтительнее является простановка размеров на рабочих чертежах деталей и на операционных эскизах от одной базы, т.к. при этом обеспечивается наибольшая точность взаимного расположения поверхностей при экономически обоснованных допусках. Однако в ряде случаев приходится отступать от этого правила. Например, если важнее определенности координации какой-либо поверхности оказывается определенность ее размеров, то прибегают к цепной простановке размеров.

Дата: 2019-04-23, просмотров: 376.