Под технологичностью конструкции машины и ее отдельных деталей понимают такую конструкцию, которая обеспечивает возможность наиболее экономичного изготовления ее при требуемом качестве и заданном масштабе выпуска. В ряде случаев понятие технологичности машины упрощают, сводя его к технологичности отдельных деталей и даже элементов поверхностей. Однако целесообразно все эти вопросы рассматривать комплексно.

7.1.2 Основные требования к конструкции машины, технологии ее изготовления, заготовительным процессам (заготовкам, получаемым обработкой металлов давлением и литьем), термической обработке, механической обработке заготовок и их элементарных поверхностей

К машине с точки зрения технологичности ее конструкции предъявляются следующие требования:

1) унификация отдельных сборочных единиц и машины в целом;

2) возможность членения всей машины на сборочные единицы; сборка, контроль и испытание которых могут производиться самостоятельно;

3) взаимозаменяемость сборочных единиц и отдельных деталей при рациональных допусках на сопрягаемые поверхности;

4) возможность повышения конструктивной прочности деталей технологическими методами;

5) комплектование машины сборочными единицами и деталями, изготовляемыми в массовом порядке на других предприятиях;

6) повышение точности деталей машин и их сопряжений технологическими методами (выборочная или селективная сборка и др.);

7) использование технологии для улучшения параметров рабочих процессов (снижение волнистости и упрочнение беговых дорожек подшипников качения для повышения долговечности и т.п.).

Повышение производительности и применение прогрессивных методов обработки с точки зрения технологии изготовления диктуются свои условия конструкции машины:

1) однотипность и сокращение номенклатуры материалов для различных деталей машин (позволяет увеличить номенклатуру режущего инструмента, унифицировать режим резания);

2) детали простейших форм, легко выполняемые в заготовительных цехах с малыми припусками на обработку (облегчают последующую механическую обработку);

3) детали с легкодоступными для обработки поверхностями стандартных размеров (сокращают номенклатуру режущих и контрольных инструментов);

4) достаточная жесткость деталей (допускает повышенные режимы резания), конструкция деталей, облегчающая подвод инструмента и позволяющая с наименьшими потерями вести обработку одновременно нескольких поверхностей;

5) унификация отдельных элементов обрабатываемых деталей для сокращения набора разнородного инструмента (одноразмерные канавки, выточки, единый модуль у нарезаемых зубчатых колес и т.д.);

6) возможность применения «настроенных» операций, что повышает производительность обработки (например, разновысотность бобышек не позволяет применять фрезерование на продольно-фрезерном станке; непоследовательное в сторону меньших изменение диаметра обрабатываемых отверстий в направлении подачи, что мешает обработке их одним набором инструментов; совпадение конструкторских, технологических и измерительных баз, что исключает необходимость в обработке нескольких базовых поверхностей и повышает точность изготовления);

7) возможность сборки сборочных единиц на отдельных стендах с последующим подключением их к общей кинематической цепи простейшими звеньями (сокращает время сборки, исключает излишние сборочные операции, дополнительную механическую обработку);

8) возможность беспригоночной сборки благодаря рациональным допускам и размерному анализу (повышает производительность и точность сборки).

Рассматривая технологические требования, предъявляемые к заготовительным процессам, можно руководствоваться следующими соображениями:

1) В условиях крупносерийного и массового производства оправдывается применение специального профильного и периодического проката, сокращающего объем механической обработки;

2) При выполнении заготовок свободной ковкой следует избегать пересечений цилиндрических элементов между собой и цилиндрических с призматическими элементами;

3) Детали, сложная конфигурация которых не поддается упрощению в цельном виде, целесообразно в ряде случаев заменять сборочными единицами, состоящими из более простых элементов, соединяемых сваркой;

4) Боковые поверхности штампуемых поковок должны иметь штамповочные уклоны в направлении, перпендикулярном к поверхности разъема штампа для возможности свободного извлечения поковки из штампа;

5) Переходы от одной необрабатываемой поверхности к другой должны осуществляться с закруглениями, причем, острые углы по условиям технологии горячей штамповки недопустимы;

6) Избегать тонких стенок в штампуемой детали, которые вызывают недоштамповку и брак;

7) Симметричная форма детали относительно плоскости разъема и симметричные уклоны выступающих стенок упрощают изготовление штампов, упрощают процесс штамповки и снижают брак;

8) Для холодной высадки применяют калиброванную проволоку или калиброванный пруток, высаживаемые элементы детали должны иметь по возможности простую форму при минимальном объеме и диаметр.

Для литых деталей:

1) Для извлечения модели из формы необходимо предусматривать конструктивные уклоны вертикальных поверхностей отливок;

2) Необходимо избегать значительных по размерам горизонтальных поверхностей, занимающих при заливке верхнее положение, т.к. на этих плоскостях могут возникать газовые раковины;

3) При конструировании отливки следует учитывать явления ее усадки, механического торможения, создаваемого формой и стержнями, и термического торможения, возникающего вследствие разной скорости остывания частей отливки;

4) Внутренним полостям отливок желательно придавать конфигурацию, не требующую применения стержней.

Основными требованиями к термической обработке являются:

1) Детали должны иметь простые геометрические формы без острых граней, тонких перемычек и резких переходов от толстого сечения к тонкому;

2) Шероховатость поверхностей должна быть не выше Ra10;

3) В деталях, закаливаемых ТВЧ, толщина закаленного слоя должна быть больше глубины имеющихся кольцевых выточек и др. надрезов, т.к. детали разрушаются по выточке;

4) Сложные, склонные к короблению детали рекомендуется выполнять из легированных сталей, закаливающихся в масле или на воздухе.

Технологические требования к элементарным поверхностям деталей машин.

Наружные поверхности вращения.

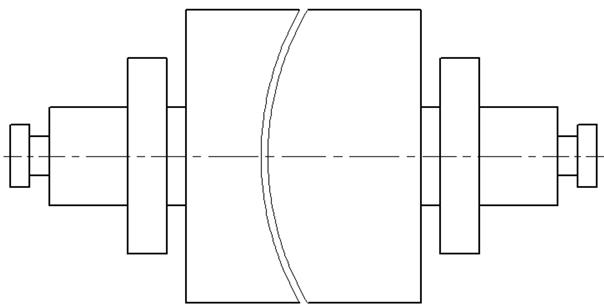

Широко применять высадку головок, фланцев, буртов для уменьшения объема механической обработки и расходы металла. По возможности унифицировать элементы тел вращения в целях использования одних и тех же многорезцовых наладок при их обработке (рис 7.1).

Рис. 7.1 Эскиз детали с унифицированными элементами тел вращения

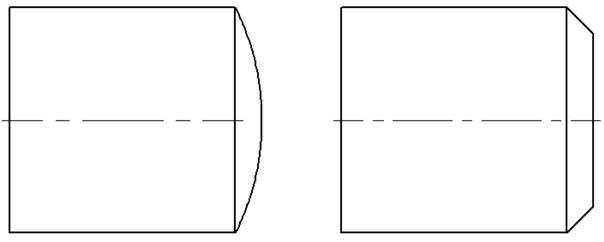

Рекомендуется заменять галтели фасками, как это представлено на рис. 7.2.

Не рекомендуется Рекомендуется

Рис. 7.2 Эскиз двух вариантов конструктивного выполнения торцов детали

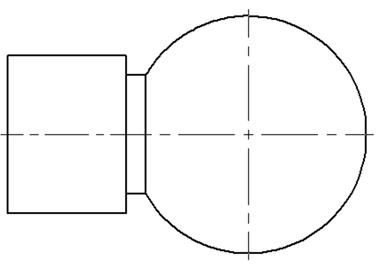

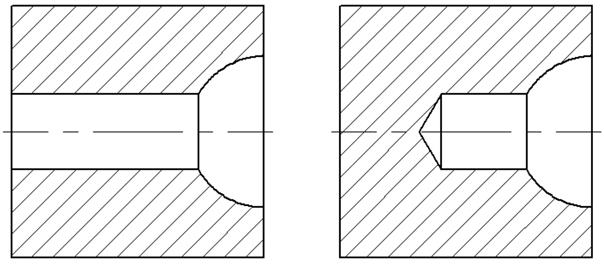

Рекомендуется оформлять сферические выпуклые поверхности со срезом перпендикулярным к оси детали, как это представлено на рис. 7.3.

Рис. 7.3 Эскиз детали с конструктивно правильным выполнением сферической выпуклой поверхности

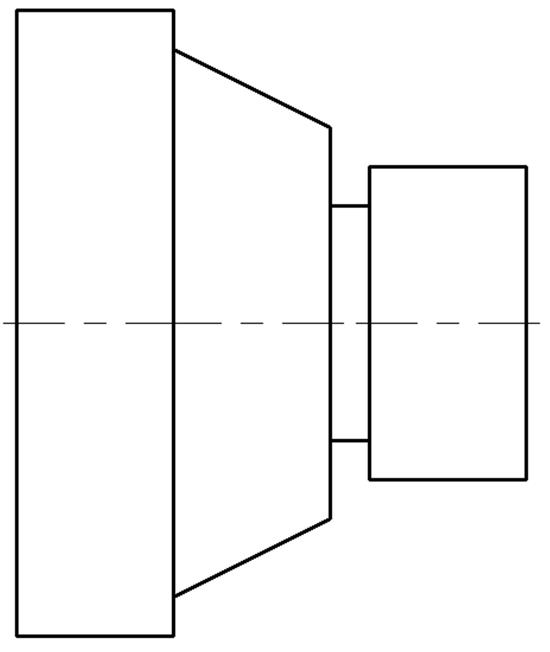

Рекомендуется в местах точного сопряжения поверхностей предусматривать выход инструмента, как это представлено на рис. 7.4.

Рис. 7.4 Эскиз детали с конструктивно предусмотренным элементом для выхода инструмента (канавка между цилиндрической и конической поверхностями)

Отверстия.

Во избежание поломки сверл при сверлении входная и выходная поверхности должны быть перпендикулярны к оси отверстия. При сверлении отверстий в пазах назначать их диаметр меньше ширины пазов на 0,5…1 мм. Избегать конических отверстий в деталях, не представляющих собой тела вращения. Конструкция вогнутой сферической поверхности должна предусматривать сквозное или глухое отверстие, как это представлено на рис. 7.5.

Рис. 7.5 Эскизы деталей с вогнутыми сферическими поверхностями и конструктивно предусмотренными сквозным или глухим отверстием

Рис. 7.5 Эскизы деталей с вогнутыми сферическими поверхностями и конструктивно предусмотренными сквозным или глухим отверстием

Рекомендуется избегать канавок в отверстиях, обрабатываемых на сверлильных и агрегатных станках, избегать применения механической обработки выточек, предусматривая взамен их литые поверхности.

Резьба.

Рекомендуется на нарезаемом отверстии применять заходную фаску. Размеры сбега резьбы, при отсутствии канавки:

– 3 мм для деталей из чугуна;

– 5 мм для деталей из стали.

При резьбофрезеровании наличие канавок для выхода фрезы необязательно. Резьба должна быть нормализована не только для изделия, но желательно и для завода, желательно и для отрасли. В крупных деталях предпочтительно использовать резьбу с номинальным диаметром больше 6 мм.

Плоскости.

Плоскости предпочтительно обрабатывать напроход и избегать обработки закрытых площадок (внутри корпусных деталей). Обрабатываемые плоскости желательно располагать выше примыкающих элементов (ребер, выступов).

Фасонные поверхности.

Радиусы вогнутых и выпуклых поверхностей необходимо увязывать с размерами нормальных фрез.

Пазы и гнезда.

Желательна обработка напроход, соответствующая радиусам нормального инструмента. Предпочтительны пазы, обрабатываемые дисковыми, а не концевыми фрезами.

Основные требования к механической обработке:

1) Сокращать объем механической обработки, уменьшая протяженность обрабатываемых поверхностей и предусматривая допуски по размерам деталей лишь для посадочных поверхностей и оставляя свободными остальные размеры;

2) Обеспечивать удобные и надежные базы для установки заготовок;

3) Обеспечивать достаточную жесткость детали, обуславливающую восприятие сил резания и зажима без ощутимых деформаций;

4) Предусматривать возможность удобного подвода жесткого и высокопроизводительного режущего инструмента к обрабатываемой поверхности со свободным выходом режущего инструмента при обработке на проход;

5) Конструировать детали с учетом возможности одновременной установки нескольких деталей для обработки;

6) Применительно к элементарным поверхностям деталей машин необходимо учитывать следующие технологические требования:

– Обрабатываемые поверхности корпусных деталей должны быть взаимно параллельны или перпендикулярны; фланцы и приливы желательно располагать в одной плоскости; следует избегать в конструкциях наклонных обрабатываемых поверхностей;

– Отверстия в деталях следует делать сквозными, по возможности без особой необходимости не делать дно отверстия плоским. Наклонно располагать отверстия не рекомендуется;

– Расстояние между отверстиями следует назначать с учетом возможности применения сверлильных головок;

– Длину резьбовой части отверстия не рекомендуется принимать больше удвоенного диаметра, причем, все резьбовые соединения должны быть легкодоступны для регулирования и закрепления механизированным инструментом.

Вопрос создания технологичных конструкций машин и их деталей, как отмечалось ранее, необходимо рассматривать как комплексный. Технологичная машина не представляет собой арифметическую сумму деталей технологичной конструкции. Так для валов наиболее технологичной является гладкая цилиндрическая форма одного диаметра. Однако в ряде случаев такая конструкция вала вызывает увеличение себестоимости конструкции сборочной единицы из-за усложнений конструкции сопрягаемых с валом деталей и себестоимости их изготовления и монтажа.

Создание технологичных конструкций машин, их сборочных единиц и деталей может осуществляться:

1) в процессе разработки конструкции новой машины;

2) внесением необходимых изменений в конструкцию после выпуска чертежей и критического анализа конструкции технологами и рабочими.

Основным при отработке на технологичность конструкции являются – сокращение трудоемкости и себестоимости по сравнению с конструкцией, не позволяющей в полной мере использовать дополнительные возможности технологических процессов, экономичных при данном масштабе выпуска.

При отработке на технологичность конструкции изделия учитываются:

– виды и методы получения заготовок;

– виды и методы обработки;

– виды и методы сборки;

– виды и методы контроля и испытаний;

– возможность механизации и автоматизации процессов и технологической подготовки производства;

– условия материального обеспечения производства;

– требуемая квалификация рабочих кадров.

С точки зрения эксплуатации анализируют:

– удобство изделия к использованию и сокращению трудоемкости подготовки к функционированию и контролю работоспособности;

– удобство и сокращение трудоемкости ремонтных работ, необходимых для восстановления работоспособности изделия;

– обеспечение требований техники безопасности;

– транспортабельность.

Дата: 2019-04-23, просмотров: 736.