Известно, что статистический метод определения точности обработки имеет тот недостаток, что констатирует либо уже законченный процесс изготовления, либо сигнализирует о необходимости своевременного прекращения его для предотвращения брака, не выявляя зачастую причин возникновения последнего.

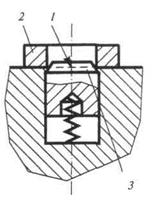

Аналитические методы позволяют найти расчетные значения точности изготовления. Однако основным слабым звеном в них является жесткость системы СПИД и другие переменные факторы сугубо специфического характера, в результате чего расчетные значения точности расходятся с фактическими данными. Это послужило основанием тому, что в последнее время усиленно стали развиваться различные механические и электронные подналадочные системы, способные автоматически и чутко реагировать на дисбаланс заданных параметров процесса обработки и тем обеспечивать нужную точность обработки. Такие устройства встраиваются как на сложных обрабатывающих центрах и станках с программным управлением, так и на обычных станках.

В основе данных систем (устройств) лежит закономерность между начальными и конечными результатами обработки. Короче говоря, имея конкретную заготовку заданных размеров, необходимо знать, какие характеристические данные будет иметь прошедшая данную обработку деталь на выходе. Тогда характеристику погрешностей детали на выходе можно рассматривать как зависящую от входных погрешностей и характеристики, накладываемой передающим устройством – станком или их группой – автоматической линией.

Такие связи получили название корреляционных и они имеют свое математическое решение.

Чтобы изучить характер влияния x на y, необходимо иметь опытные или экспериментальные данные значения величины y при разных значениях x. Корреляционный анализ позволяет найти некоторый усредненный закон для связи между этими заданными величинами, т.е. поведение одной из величин в зависимости от значения другой величины, и меру этой зависимости. Так, например, изучая точность шлифования подшипниковых колец, имеющих в заготовке диаметр x, при шлифовании могут быть получены кольца разной точности y (табл. 5.1).

Таблица 5.1

Размеры подшипниковых колец, полученные при шлифовании

| x=30 | Ny | ||||||||

| -0,2- -0,24 | -0,24- -0,28 | -0,28- -0,32 | -0,32- -0,36 | -0,36- -0,40 | -0,40- -0,44 | -0,44- -0,48 | |||

| y=30 | 0,002-0,003 0,003-0,004 0,004-0,005 0,005-0,006 0,006-0,007 0,007-0,008 0,008-0,009 | 20 20 1 - | 5 118 40 4 2 | 12 100 33 3 1 | 10 67 25 3 | mxy 8 38 8 2 | 4 12 3 | - 1 3 | 25 150 151 112 72 25 8 |

| mx | 41 | 169 | 149 | 105 | 56 | 19 | 4 | N=543 | |

Данная таблица называется корреляционной таблицей или корреляционной решеткой.

Для оценки характера распределения вводятся условные средние  по x

по x

,

,

где  – означает суммирование при постоянном x и переменном y.

– означает суммирование при постоянном x и переменном y.

Для  имеем:

имеем:

.

.

Определив и для остальных значений  значения

значения  получим табл. 5.2.

получим табл. 5.2.

Таблица 5.2

Результаты расчета значений

| 29,78 | 29,74 | 29,70 | 29,66 | 29,62 | 29,58 | 29,54 |

| 30,0031 | 30,0038 | 30,0057 | 30,0057 | 30,0066 | 30,00745 | 30,0082 |

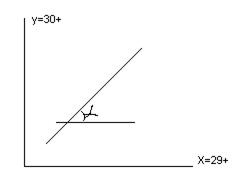

Данная таблица характеризует связь  и называется корреляционной связью. На базе данной таблицы можно построить график, установить характер связи x и y и дать математическое выражение этой связи.

и называется корреляционной связью. На базе данной таблицы можно построить график, установить характер связи x и y и дать математическое выражение этой связи.

Рис. 5.12 Иллюстрация к построению углового коэффициента a (коэффициента регрессии y на x) для рассматриваемого примера

Для рассматриваемого примера мы имеем линейную корреляционную связь типа  . Однако, такие связи могут носить и криволинейный характер. Уравнение

. Однако, такие связи могут носить и криволинейный характер. Уравнение  называется уравнением регрессии.

называется уравнением регрессии.

Задачей корреляционного анализа является:

а) выявить форму связи, т.е. найти функцию f(x) с ее параметрами,

б) установить жесткость или тесноту связи, т.е. степень рассеивания y для разных x.

При определении параметров (коэффициентов) уравнения регрессии обычно используется метод наименьших квадратов, но они могут быть определены и другими известными методами.

Причем угловой коэффициент a называется коэффициентом регрессии y на x и обозначается символом  , т.е.

, т.е.

Поскольку функция x отражает случайные отклонения переменной и имеет некоторое поле рассеивания, то и аргумент y также получает известное рассеивание, поэтому вычисленные значения y по уравнению будут отличаться от фактических значений, т.к. по существу для каждого объекта измерения функциональная зависимость меняется на корреляционную, то и сами коэффициенты могут меняться. Очевидно, показателем корреляционной связи будет «теснота» корреляционной зависимости, выражаемая так называемым коэффициентом корреляции (r)

,

,

где s x и s y – среднеквадратические отклонения соответственно от среднего значения x ср и y ср.

Коэффициент корреляции r имеет важное значение и указывает на характер связи x с y. Так, если r положителен, то это значит, что с увеличением погрешностей входа погрешности выхода также будут расти. Например, искажение формы и размеров деталей, поступающих на обработку – овальность, конусность, многогранность и т.д., будут переноситься и на изготавливаемую деталь и тем более чем больше величина этих искажений в заготовке. Коэффициент корреляции (r) в числовом значении может колебаться от -1 до +1. Равенство его «-1», означает обратную связь. Если коэффициент корреляции равен 0, то линейная функциональная связь отсутствует, но может существовать нелинейная корреляционная связь между y и x.

С помощью корреляционного анализа точности представляется возможным определить точность обработки на станке; если известна требуемая точность детали, то можно определить величину припуска заготовки и ее точность и т.д. Однако на этих вопросах останавливаться не будем.

Заметим, что корреляционный анализ может быть применен, когда действует одновременно несколько случайных величин. Это позволяет лучше уяснить динамику процесса и получить исчерпывающие данные для осуществления более точного и надежного прогнозирования погрешностей механической обработки. Однако этот метод требует большого количества экспериментальных данных, выполнения трудоемких расчетов и поэтому в основном используется при разработке устройств подналадки металлорежущего оборудования.

5.3 Расчетно-аналитический метод определения точности обработки

5.3.1 Погрешности установки. Базирование по ГОСТ 21495-76: общие понятия, виды баз, основные положения теории базирования, распространенные схемы базирования деталей и примеры разработки схем базирования

При использовании приспособлений возможно проявление погрешности установки обрабатываемых заготовок (базовой детали изделия при его сборке). Погрешность установки e, как одна из составляющих общей погрешности выполняемого размера, состоит из погрешности базирования e б, погрешности закрепления e з и погрешности положения заготовки e пр, вызываемой неточностью приспособления.

Основные понятия по базированию, основанные на ГОСТ 21495-76 «Базирование и базы в машиностроении», приведены ниже.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

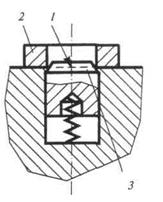

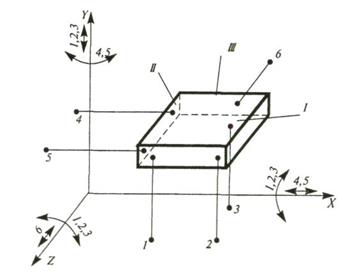

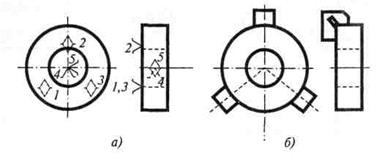

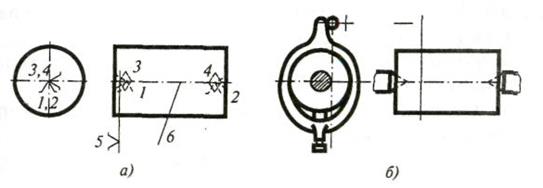

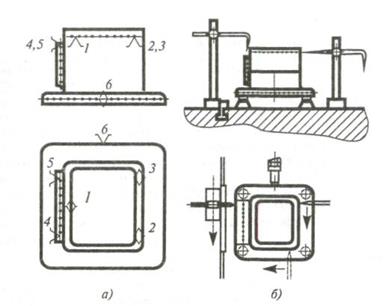

База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования (рис. 5.13...5.16). На этих рисунках цифрами 1, 2, 3 и 4 обозначены соответственно базы, заготовки и элементы станочных приспособлений.

Рис. 5.13 База – поверхность

Рис. 5.14 База – сочетание поверхностей

Рис. 5.15 База – ось

Рис. 5.16 База – точка

Проектная (действительная) база – база, выбранная при проектировании изделия или технологического процесса (фактически используемая при изготовлении, ремонте и т.д.).

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 5.17).

Рис. 5.17 Комплект баз

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рис. 5.18, а).

Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (рис. 5.18, б).

Технологическая база – база (I, II , III ), используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 5.19).

|

|

Измерительная база – база, служащая для определения относительного положения заготовки или изделия и средств измерения (рис. 5.18, в).

Установочная база – база, лишающая заготовку или изделие трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей (рис. 5.18, е).

Направляющая база – база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси (рис. 5.18, е).

Опорная база – база, лишающая заготовку или изделие одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси (рис. 5.18, е).

Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы: перемещения вдоль двух координатных осей и поворотов вокруг этих осей (рис. 5.18, г).

Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль двух координатных осей (рис. 5.18, д).

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси, точки (рис. 5.18, е).

Явная база – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок (рис. 2.18, е).

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с избранной системой координат (рис. 5.18, е).

Примечания:

1. Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз.

2. Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Рис. 5.18 Виды баз:

а – основные базы шестерни (I, II, III);

б – вспомогательные базы вала (I, II, III) с присоединяемой деталью ( I);

в – измерительная база (А);

г – двойная направляющая база ( I) детали ( I);

д – двойная опорная база ( I) детали ( I);

е – установочная явная база ( I) заготовки (7), направляющая скрытая база ( II), опорная скрытая база ( III), 1...6 – опорные точки, 8 – губки самоцентрирующих тисков

Рис. 5.19 Технологические базы

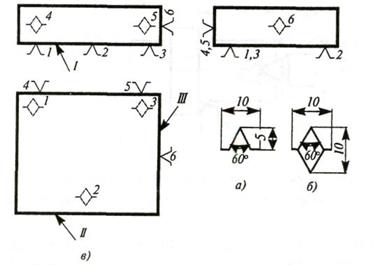

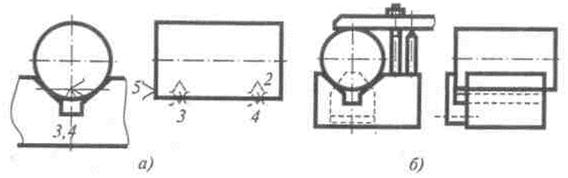

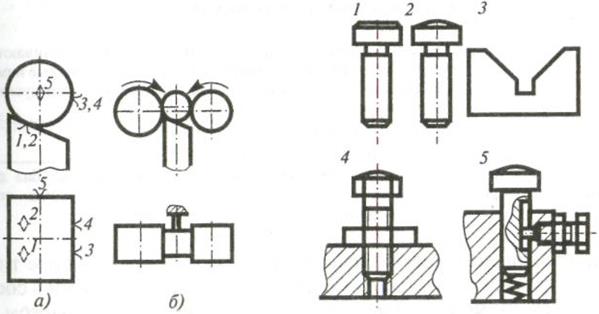

Схема базирования – схема расположения опорных точек на базах заготовки или изделия (рис. 5.20).

Примечания:

1. Все опорные точки на схеме базирования обозначаются условными знаками и порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек.

2. При наложении в какой-либо проекции опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек.

3. Число проекций заготовки или изделия на схеме базирования должно быть достаточным для представления о размещении опорных точек.

Рис. 5.20 Условные изображения опорных точек на видах:

а – спереди и сбоку; б – в плане; в – схема базирования призматической детали в соответствии с комплектом баз

Погрешность базирования – отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого. Однако необходимо особо подчеркнуть, что погрешность базирования имеет место только при работе на настроенных станках, т. е. когда партия заготовок обрабатывается при неизменном (заранее установленном) относительном положении инструмента и заготовок.

Закрепление – приложение сил и пар сил к заготовке или изделию для обеспечения их положения, достигнутого при базировании.

Установка – процесс базирования и закрепления заготовки или изделия.

Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Выбор технологических баз имеет цель наметить как сами базы, так и порядок их смены (если это необходимо). От правильности решения вопроса о технологических базах в значительной степени зависят точность взаимного расположения обрабатываемых поверхностей, точность размеров, степень сложности конструкции приспособлений, производительность обработки.

Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми требованиями, вид и точность заготовки, условие расположения и работы детали в машине.

Основные принципы, которыми целесообразно руководствоваться при выборе технологических баз:

1. Использовать принцип совмещения баз, когда в качестве технологических баз принимают основные, т.е. конструкторские базы, используемые для определения положения детали в изделии. В случае несовпадения конструкторских и технологических баз возникают погрешность базирования и необходимость перерасчета допусков, заданных конструктором в сторону их ужесточения. При этом рассматриваются и решаются технологические размерные цепи.

Погрешность базирования равна сумме погрешностей размеров, соединяющих конструкторские и технологические базы. Формулы для расчета погрешности базирования для некоторых схем установки приведены на рис. 5.21.

Рис. 5.21 Погрешности базирования при различных схемах установки:

а,б – на плоские поверхности; в – на оправку; г – в призму; д – в центрах

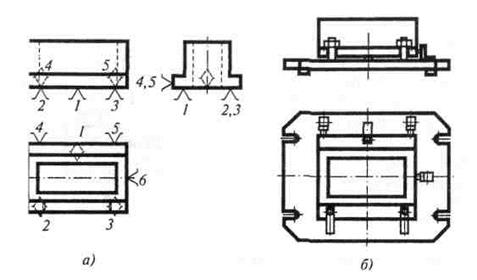

Наиболее распространенные схемы базирования приведены на рис. 5.22...5.32.

Рис. 5.22 Установка заготовки по плоскости основания и двум

боковым сторонам:

а– теоретическая схема базирования; б – схема установки.

Рис. 5.23 Установка заготовки по плоскости (на магнитной плите):

а – теоретическая схема базирования; б – схема установки

Рис. 5.24 Установка заготовки по плоскости и двум отверстиям:

а – теоретическая схема базирования; б – схема установки.

Рис. 5.25 Установка вала в трехкулачковом самоцентрирующем патроне:

а – теоретическая схема базирования; б – схема установки.

Рис. 5.26 Установка диска в трехкулачковом самоцентрирующем патроне:

а – теоретическая схема базирования; б – схема установки

Рис. 5.27 Установка вала в центрах:

а – теоретическая схема базирования; б – схема установки

Рис. 5.28 Установка вала в призме:

а – теоретическая схема базирования; б – схема установки

Рис. 5.29 Установка втулки на цилиндрической оправке (с зазором):

а – теоретическая схема базирования; б – схема установки

Рис. 5.30 Установка втулки на разжимной оправке (без зазора):

а – теоретическая схема базирования; б – схема установки

Рис. 5.31 Установка на станке заготовки корпусной детали с выверкой ее положения по разметочным рискам:

а – теоретическая схема базирования; б – схема установки

Рис. 5.32 Установка заготовки по обрабатываемой поверхности при бесцентровом врезном шлифовании:

а – теоретическая схема базирования; б – схема установки.

1 – неподвижные с плоской рабочей поверхностью; 2 – неподвижные со сферической рабочей поверхностью; 3 – неподвижные с призматической рабочей поверхностью; 4 – подвижные регулируемые со сферической рабочей поверхностью; 5 – подвижные регулируемые, плавающие со сферической поверхностью

Для других схем формулы приведены в справочниках технолога. Следует отметить, что погрешность базирования (как, впрочем, и любая другая погрешность) рассчитывается для конкретных размеров.

Погрешность базирования равна нулю в следующих случаях:

- при совмещении технологических баз с конструкторскими;

- для размеров, получаемых мерным инструментом или блоком инструментов;

- для диаметральных размеров;

- при работе методом пробных промеров и рабочих ходов, т.е. когда настройка положения инструмента производится для каждой обрабатываемой поверхности заготовки (случай работы на ненастроенном станке).

2 Соблюдать принцип постоянства базы, т.е. использовать на всех основных операциях одни и те же базы. Для выполнения этого принципа часто создают базы, не имеющие конструкторского назначения (например, центровые гнезда у валов и др.).

3 Базы должны обеспечивать хорошую устойчивость и надежность установки заготовки.

Основные рекомендации о порядке выбора баз и о задачах, решаемых при этом, представлены в табл. 5.3.

Таблица 5.3

Основные рекомендации о порядке выбора баз и решаемые при этом задачи

| Порядок выбора баз | Рекомендации по выбору баз | Задачи, решаемые правильным выбором баз |

| Выбор баз для завершающих операций технологического процесса | При анализе чертежа найти поверхность и элементы, относительно которых задано и наиболее строго лимитировано положение большинства других поверхностей и элементов. Как правило, именно эти поверхности и элементы, обозначенные на чертеже зачерненным треугольником и принимаются за базы | Применение схемы установки, соответствующей положению детали в изделии в процессе эксплуатации, исключающей появление погрешности базирования и обеспечивающей выполнение конструкторских требований |

| Выбор баз для первой операции | 1. Поверхности, остающиеся необработанными (черные поверхности) и связанные размерами с обработанными поверхностями, принимаются как базы на первой операции | 1. Обеспечивается правильность взаимного расположения системы обработанных поверхностей детали относительно необработанных |

| 2. Поверхности, принимаемые в качестве баз должны иметь достаточные размеры, более высокую степень точности и наименьшую шероховатость | 2. Подготавливаются базы для дальнейших операции | |

| 3. На поверхностях, принимаемых в качестве баз, не должны быть расположены прибыли, литники, швы | 3. Обеспечиваются возможно малые и равномерные припуски | |

| 4. Необработанные поверхности в качестве баз должны использоваться только один раз на первой операции | ||

| Выбор баз для промежуточных операций | Базы должны быть связаны с обрабатываемой поверхностью кратчайшей размерной цепью | Подготовка баз для заключительных операций |

Дата: 2019-04-23, просмотров: 701.