| Наименование устройства зажима | Обозначение устройства зажима на всех видах |

| 1. Пневматическое | Р |

| 2. Гидравлическое | Н |

| 3. Электрическое | Е |

| 4. Магнитное | М |

| 5. Электромагнитное | ЕМ |

| 6. Механическое и прочие | Без обозначения |

Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах и примеры схем установки изделий приведены соответственно в таблицах 5.9 и 5.10.

Таблица 5.9

Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

| Наименование | Примеры нанесения обозначений опор, зажимов и установочных устройств |

| 1. Центр неподвижный (гладкий) |

|

| 2. Центр рифленый |

|

| 3. Центр плавающий |

|

| 4. Центр вращающийся |

|

| 5. Центр обратный вращающийся с рифленой поверхностью |

|

| 6. Патрон поводковый |

|

| 7. Люнет подвижный |

|

| 8. Люнет неподвижный |

|

| 9. Оправка цилиндрическая |

|

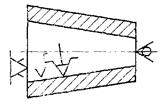

| 10. Оправка коническая, роликовая |

|

| 11. Оправка резьбовая, цилиндрическая с наружной резьбой |

|

| 12. Оправка шлицевая |

|

| 13. Оправка цанговая |

|

| 14. Опора, регулируемая со сферической выпуклой рабочей поверхностью |

|

| 15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

|

Таблица 5.10

Примеры схем установок изделий

| Описание способа установа | Схема обозначения |

| 1. В тисках с призматическими губками и пневматическим зажимом |

|

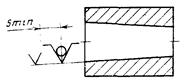

| 2. В кондукторе с центрированием на цилиндрический палец, с упором на три неподвижные опоры и с применением электрического устройства двойного зажима, имеющего сферические рабочие поверхности |

|

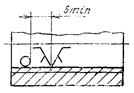

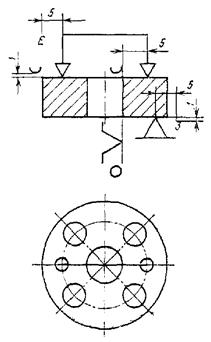

| 3. В трехкулачковом патроне с механическим устройством зажима, с упором в торец, с поджимом вращающимся центром и с креплением в подвижном люнете |

|

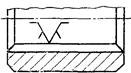

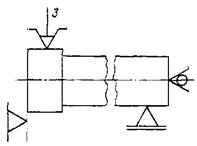

| 4. На конической оправке с гидропластовым устройством зажима, с упором в торец на рифленую поверхность и с поджимом вращающимся центром |

|

Качество баз

Определяя положение детали на станке положением некоторых ее поверхностей (баз), считаем эти реальные поверхности эквивалентными некоторым геометрическим поверхностям. Однако имеющееся отступление поверхностей от правильной геометрической формы является источником ошибок при установке детали на станке. Так, при работе по разметке и при пользовании обычными приемами нанесения рисок и керновых углублений нельзя рассчитывать на достижение высокой точности. Действительно, в этом случае ошибка в расположении детали на столе станка является результатом сложения нескольких ошибок: неточности разметки, влияния толщины риски, погрешностей и ошибок при самой установке по этим рискам и кернам.

Необработанная или грубо обработанная поверхность не может служить для точной установки, т.к. проверяя деталь по разным ее точкам, получим различные положения ее в зависимости от того, больше или меньше выступают эти точки. Приходится считаться так же с деформациями поверхностных слоев опорных поверхностей, причем, тем большими, чем хуже обработана поверхность. Таким образом, чем точнее установка, тем правильнее и чище должны быть обработаны базы.

К базам, кроме требования точности, предъявляется и требование достаточной протяженности. Слишком малая база не определяет положения детали, как бы тщательно ни была она отделана, т.к. сам процесс установки детали сопровождается появлением некоторых ошибок. Например, если при базе длинною 200 мм сделать ошибку при установке детали на столе строгального станка в 0,1 мм, то, строгая поверхность длиной в 1000 мм, получим ошибку в положении поверхности, равную 0,5 мм.

Таким образом, в зависимости от качества базы для конкретных технологических условий базирования детали и ряда других погрешностей, полученных на предыдущих операциях обработки, определяется величина погрешности базирования на данной операции.

Дата: 2019-04-23, просмотров: 398.