1. Ректификационная колонна К2

Ректификационная колонна предназначена для разделения формалина от метанола.

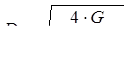

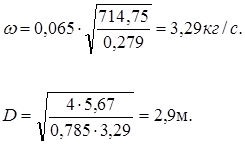

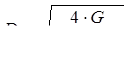

Определение диаметра тарельчатой ректификационной колонны производится по формуле:

(21.1)

(21.1)

где, G – массовый расход проходящего по колонне пара, 20425 кг/ч или 5,67 кг/с;

- скорость потока, м/с.

- скорость потока, м/с.

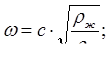

Скорость потока определяется по формуле:

(21.2)

(21.2)

где, с – коэффициент, определяемый по рис.7.2 [6, 17], с = 0,065;

ρж – плотность жидкой фазы, кг/м3 (ρж = 714,75 кг/м3);

ρп – плотность пара , кг/м3 (ρп = 0,279 кг/м3).

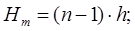

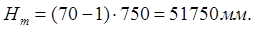

Высота колонны:

(22.3)

(22.3)

где, n – число тарелок в колонне, n = 70;

h – расстояние между тарелками, h = 750 мм.

Принимаем Нт = 52000 мм = 52 м.

2. Абсорбционная колонна К1

Абсорбционная колонна предназначена для поглощения формальдегида деминерализованной водой.

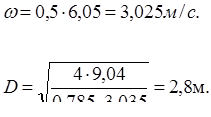

Определение диаметра тарельчатой ректификационной колонны производится по формуле:

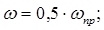

где, G – расход проходящего по колонне газа, 32537,55 кг/ч или 9,04 кг/с;

ω – рабочая скорость газа, м/с;

принимаем ωпр = 6,05 м/с, тогда

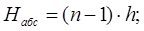

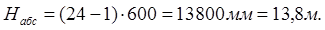

Высота абсорбционной колонны:

где, n – число тарелок в колонне, n = 24;

h – расстояние между тарелками, h = 600 мм.

3. Испаритель Е2а

Вертикальный сварной аппарат со встроенным секционным объемно-сетчатым брызгоулавителем. Материал – Ст09Г2С.

D = 2800 мм; Н = 7550 мм; V = 32 м3.

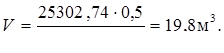

Требуемый объем испарителя определяем по формуле:

(22.4)

(22.4)

где, G – расход выходящей из него метаноло-воздушной смеси, G = 25302,74 кг/ч;

τ – время, на которое рассчитывается расход продукта (берется по технологическим соображениям ), t = 0,5 ч;

К – коэффициент заполнения емкости, К = 0,6 – 0,8;

ρ – плотность смеси, ρ = 800 кг/м3.

Требуемый объем меньше, значит, аппарат справиться с нагрузкой.

3. Теплообменник Т2

Горизонтальный кожухотрубный аппарат. Материал – сборный: Ст16ГС, Ст10, Ст20.

Диаметр – 1000 мм; длина 4170 мм; площадь теплообмена 221 м3.

Назначение: для перегрева метаноло – воздушной смеси.

Рабочие условия:

Трубное пространство: Р = 0,07 МПа, Т = 150°С, среда – метанол.

Межтрубное пространство: Р = 0,6 МПа, Т = 180°С, среда – водяной пар.

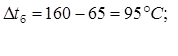

Температурная схема теплообмена:

160°С → 160°С;

65°С → 125°С.

Принимаем значение коэффициента теплопередачи К = 60 Вт/м2 *К (от конденсирующего пара к газу) [2, с. 365 таб. 4.8]:

∑Q = Qмет + Qвозд, (22.5)

Смет (при 60оС) = 2703 Дж/кг*К,

Свозд. = 866 Дж/кг*К.

Q =  (22.6)

(22.6)

∑Q = 627719,19 + 54743,9 = 682463,09 Вт.

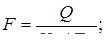

Поверхность теплообмена:

(22.7)

(22.7)

Подбираем из [2, с. 51 таб. 2.3] по ГОСТ 15118 – 79.

диаметр кожуха Dкож. = 800 мм;

общее число труб nтр. = 404 шт;

длина труб Lтр. = 6,0 м;

площадь поверхности теплообмена F = 190 м2;

диаметр труб Dтр - 25×2 мм.

4. Теплообменники Т3, Т4, Т5, Т6

4.1 Пластинчатый теплообменник Т3.

Теплообменник служит для охлаждения формалина, отводимого из куба колонны.

Рабочие условия:

Полость хладоагента: Р = 0,45 МПа, Т = (28 – 38)°С, среда – вода оборотная.

Полость горячего продукта: Р = 0,25 МПа, Т = 40°С, среда – раствор формалина.

Температурная схема теплообмена:

70°С → 40°С;

38°С ← 28°С.

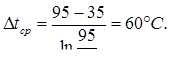

Средняя разность температур: Δtб = 70 – 38 = 32°С; Δtм = 40 – 28 = 12°С.

ΔТср = 20,4 К.

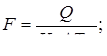

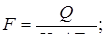

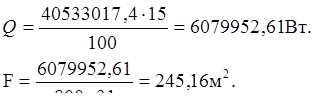

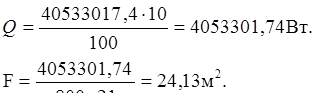

Требуемая поверхность теплообмена:

где, Q – тепловая нагрузка, Вт;

К – коэффициент теплоотдачи, принимаем К = 800 Вт/м3 [12, табл. 2.1, с.47];

ΔТср – средняя разность температур, К.

F = 372 м2, так как 3 теплообменника, то F = 123 м2 каждый.

Принимаем по ГОСТ 15518 – 83 площадь поверхности теплообмена F = 125 м2, число пластин N = 242 шт, масса аппарата М = 2662 кг, площадь одной пластины f = 0,5 м2.

4.2 Пластинчатый теплообменник Т4.

Теплообменник служит для охлаждения раствора формалина, отводимого с глухой тарелки абсорбера.

Рабочие условия:

Полость хладоагента: Р = 0,45 МПа, Т = (5 – 15)°С, среда – вода захоложенная.

Полость горячего продукта: Р = 0,35 МПа, Т = 35°С, среда – раствор формалина.

Температурная схема теплообмена:

50°С → 35°С;

5°С ← 15°С.

Средняя разность температур: Δtб = 50 – 5 = 45°С; Δtм = 35 – 15 = 20°С.

ΔТср = 31 К.

Требуемая поверхность теплообмена:

где, Q – тепловая нагрузка, Вт;

К – коэффициент теплоотдачи, принимаем К = 800 Вт/м3 [12, табл. 2.1, с.47];

ΔТср – средняя разность температур, К.

F = 245,16 м2, так как 3 теплообменника, то F = 81,7 м2 каждый.

Принимаем по ГОСТ 15518 – 83 площадь поверхности теплообмена F = 80 м2, число пластин N = 154 шт, масса аппарата М = 2040 кг, площадь одной пластины f = 0,6 м2.

4.3 Пластинчатый теплообменник Т5.

Теплообменник служит для охлаждения деминерализованной воды, отводимой с глухой тарелки абсорбера.

Рабочие условия:

Полость хладоагента: Р = 0,45 МПа, Т = (5 – 15)°С, среда – вода захоложенная.

Полость горячего продукта: Р = 0,3 МПа, Т = 25°С, среда – деминерализованная вода.

Температурная схема теплообмена:

50°С → 35°С;

5°С ← 15°С.

Средняя разность температур: Δtб = 50 – 5 = 45°С; Δtм = 20 – 5 = 15°С.

ΔТср = 21 К.

Требуемая поверхность теплообмена:

где, Q – тепловая нагрузка, Вт;

К – коэффициент теплоотдачи, принимаем К = 800 Вт/м3 [12, табл. 2.1, с.47];

ΔТср – средняя разность температур, К.

F = 24,13 м2, так как 3 теплообменника, то F = 8,04 м2 каждый.

Принимаем по ГОСТ 15518 – 83 площадь поверхности теплообмена F = 8 м2, число пластин N = 30 шт, масса аппарата М = 362 кг, площадь одной пластины f = 0,3 м2.

4.4 Пластинчатый теплообменник Т6.

Теплообменник служит для охлаждения деминерализованной воды, отводимой с глухой тарелки абсорбера.

Рабочие условия:

Полость хладоагента: Р = 0,45 МПа, Т = (5 – 15)°С, среда – вода захоложенная, оборотная вода

Полость горячего продукта: Р = 0,3 МПа, Т = 25°С, среда – раствор слабого формалина.

Расчет теплообменника проводится аналогично предыдущему. Данный теплообменник справится с нагрузкой, так как его поверхность теплообмена составляет 180 м2, что больше необходимой.

5. Насос поз.Н2

Техническая характеристика насоса: поз.Н2/1,2:

Насос центробежный, консольный, типа 1ЦГ100/32а – К – 11 – 5: Q = 156 м3/ч, Н = 49 м, среда – метанол. Материал – 12Х18Н10Т, 12Х13Н10.

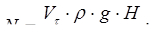

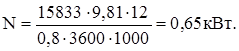

Работа любого насоса характеризуется напором и мощностью при заданной подаче насоса (расходе жидкости). Полезную мощность насоса рассчитываем по формуле:

(22.8)

(22.8)

где, N – мощность, потребляемая насосом, кВт;

Vt - подача насоса, м3/с;

ρ – плотность перекачиваемой жидкости, кг/м3;

g – ускорение свободного падения, g = 9,81 м/с2;

η – общий КПД насоса, доли ед.

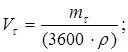

Подача насоса рассчитывается по формуле:

где, Vt - массовый расход перекачиваемой жидкости;

ρ – плотность перекачиваемой жидкости, кг/м3.

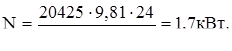

Тогда,

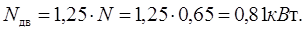

Мощность электродвигателя принимаем с запасом 25%, тогда его требуемая мощность составит:

Электродвигатель типа ВАО – 82 – 2У2: N = 55 кВт, n = 3000 об/мин,

U = 380 В, исполнение ВЗГ.

Данные насосы справляются с заданной мощностью.

Третий насос, предназначенный тоже для перекачки формалина – ″сырца″ можно установить с меньшей мощностью.

Насос центробежный, герметический, консольный, типа 1ЦГ100/32а – К – 11 – 5: Q = 160 м3/ч, Н = 29 м.

Среда – формалин.

Электродвигатель типа В18ОМ4: N = 30 кВт, n = 1500 об/мин,

U = 380 В, исполнение ВЗГ.

6. Расчет насоса поз.Н4

Техническая характеристика насоса: поз.Н4/1,2:

Насос центробежный, консольный, типа ЦГ 625/80К – 15 – 5 – У2: Q = 25 м3/ч, Н = 80 м, среда – формалин. Материал – 12Х18Н10Т, 12Х21Н5Т.

Электродвигатель моноблочный насосом: N = 4,5 кВт, n = 3000 об/мин.

Полезную мощность насоса рассчитываем по формуле:

где, N – мощность, потребляемая насосом, кВт;

Vt - подача насоса, м3/с;

ρ – плотность перекачиваемой жидкости, кг/м3;

g – ускорение свободного падения, g = 9,81 м/с2;

η – общий КПД насоса, доли ед.

Подача насоса рассчитывается по формуле:

где, mt - массовый расход перекачиваемой жидкости;

ρ – плотность перекачиваемой жидкости, кг/м3.

Тогда,

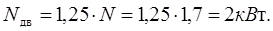

Мощность электродвигателя принимаем с запасом 25%, тогда его требуемая мощность составит:

Данные насосы справляются с заданной мощностью.

ЗАКЛЮЧЕНИЕ

Проведенные расчеты показали, что у производственных мощностей, реакторов и аппаратов есть весьма солидный технологический запас по увеличению мощности производства. На примере одной технологической нитки были проведены материальный, тепловой расчеты, а также поверочные расчеты вспомогательного оборудования. Большим плюсом оказалось, что увеличение мощности производства не требует внедрения нового оборудования или замены существующего, а следовательно и не понесет за собой практически никаких убытков. Экономические расчеты показали, что увеличение мощности производства формалина снижает себестоимость продукции, что делает продукцию конкурентоспособной. Это, в свою очередь приведет к увеличению прибыли от реализации.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 Огородников С.К. Формальдегид. – Л: Химия, 1984. – 280 с.

2 Технологический регламент производства формалина ″Завода формалина и карбосмол″ Томского Нефтехимического комбината.

3 Лебедев Н.Н. Химия и технология основного и нефтехимического синтеза: Учебник для вузов. – М: Химия, 1981. – 608 с.

4 Охрана труда в химической промышленности. Под ред. Г.В. Макарова. М: Химия, 1989. – 476 с.

5 Криницына З. В. Менеджмент. Томск ТПУ, 2002. – 54 с.

6 Иванов Г.Н., Ляпков А.А., Бочкарев В.В. Учебное пособие – Томск: изд. ТПУ – 2002. – 113 с.

7 Гутник С.П. Расчеты по технологии органического синтеза. М: Химия, 1988. – 272 с.

8 Справочник нефтехимика. Под ред. С.К. Огородникова – Л: Химия, 1978. Т.2. – 592 с.

9 Основные процессы и аппараты химической технологии. Пособие по проектированию. Под ред. Ю.И. Дытнерского М: Химия 1991. – 496 с.

10 Павлов. К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л: Химия, 1987. – 576 с.

11 Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. – Л: Машиностроение, 1970. – 752 с.

12 Краснощеков Е.А., Сукомел А.С. Задачник по теплопередаче. – М: Энергия, 1969. – 264 с.

13 Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. – М: Наука, 1972. – 653 с.

14 Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. – Л: Химия, 1991. – 352 с.

15 Основы проектирования. Под ред. Лащинского А.А. – М: Химия, 1971. – 466 с.

16 Бочкарев В.В., Ляпков А.А. Основы проектирования предприятий органического синтеза. Методические указания к выполнению дипломного проекта. – Томск: ТПУ, 2002. – 52 с.

17 Анурьев В.И. Справочник конструктора – машиностроителя. М: Машиностроение, 1980. Т.3. – 557 с.

18 Викторов М.М. Методы вычисления физико-химических величин и прикладные расчеты: Л: Химия, 1977. – 360с.

Дата: 2019-05-28, просмотров: 305.