Целью расчета является определение запаса поверхности теплопередачи при новой производительности. Расчеты будем проводить согласно методике, предложенной в [9], где рассматривается аналогичный случай.

Подконтактный холодильник предназначен для быстрого охлаждения контактного газа до температуры 140 – 200°С во избежании разложения образовавшегося формальдегида.

Для установки выбран стальной вертикальный кожухотрубчатый теплообменник с противоточным движением теплоносителя в межтрубном пространстве и контактного газа в трубном пространстве. Теплоноситель – паровой конденсат (Р = 0,3,2 МПа, t = 133°С).

В холодильнике предусмотрено шахматное расположение труб (по вершинам правильных шестиугольников). Температурные напряжения, вызываемые разностью температур между кожухом и трубами, могут привести к разрушению аппарата; во избежании этого на корпусе установлен линзовый компенсатор.

Аппарат снабжен штуцером выхода контактного газа Dy = 800 мм, Р = 0,6 МПа, шестью штуцерами входа конденсата Dy = 100 мм, Рy = 1,0 МПа и шестью штуцерами выхода пароводяной эмульсии Dy = 200 мм, Рy = 1,0 МПа.

Принимаем агрегатную схему компоновки оборудования – контактный аппарат смонтирован непосредственно на подконтактном холодильнике.

Исходные данные:

Расход охлаждаемого контактного газа 25302,74/3600 = 7,03 кг/с.

Расход охлаждающей жидкости – воды: 8,7 кг/с.

на входе:

температура контактного газа 650оС;

температура воды 90оС.

на выходе:

температура контактного газа 180оС;

температура воды 123оС;

Температурная схема процесса:

650 → 180

123 ← 90

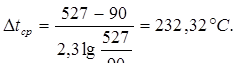

∆tб = 527оС ∆tм = 90оС

(18.17)

(18.17)

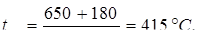

Средняя температура контактных газов:

(18.18)

(18.18)

Теплофизические параметры контактных газов при 415С в таблице 18.4.

Таблица 18.4– Теплофизические параметра контактных газов при 415оС

| Состав | ρ, кг/м2 | С, Дж/кг К | μ (м с)/м2 | √М Ткр |

| СН2О | 0,547 | 514 10-7 | 111,47 | |

| СН3ОН | 0,583 | 226 10-7 | 89,33 | |

| Н2О | 0,327 | 232 10-7 | 108 | |

| СО | 0,51 | 309 10-7 | 61,4 | |

| СО2 | 0,801 | 299 10-7 | 115,5 | |

| Н2 | 0,036 | 154 10-7 | 8,13 | |

| N2 | 0,51 | 311 10-7 | 59,5 | |

| смесь | 0,487 | 1,743 103 | 250 10-7 | - |

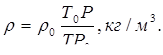

Плотность компонентов определена по формуле:

(18.19)

(18.19)

Плотность смеси по правилу аддитивности. Вязкость компонентов взята из [4, с. 430 таб. 6].

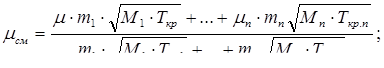

Вязкость смеси определена по формуле:

(18.20)

(18.20)

где, m1…m2 - объемные доли компонентов;

М1…Мn – молекулярные массы компонентов;

Ткр1…Ткр.n - критические температуры.

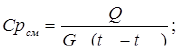

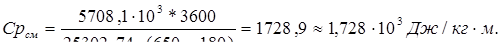

Теплоемкость смеси:

(18.21)

(18.21)

где, Q – количество теплоты, отданное контактными газами при охлаждении от 650оС до 180оС.

где, Gсм – расход контактных газов, кг/с;

tвх, tвых – температуры входа и выхода контактных газов, оС.

Определим критерий Прандтля.

Наибольший процент в смеси составляют многоатомные газы. Принимаем приблизительное значение Pr для смесей такое же, как для трехатомных газов, Pr = 0,8 [ 2, с. 187].

Теплопроводность смеси (λсм)

(18.22)

(18.22)

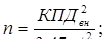

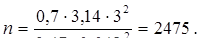

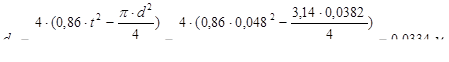

Так как диаметр реактора равен 3,0 м, принимаем диаметр обечайки подконтактного холодильника Dхвн = 3,0 м с трубами d - 38×2 мм и рассчитаем необходимое количество труб:

(18.23)

(18.23)

где, К – коэффициент заполнения трубной решетки, принимаем К = 0,7;

t – шаг.

t = 1,25 dн = 1,25 0,038 = 0,048 м;

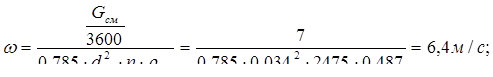

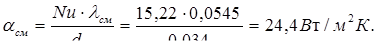

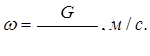

Скорость движения газа:

(18.24)

(18.24)

(18.25)

(18.25)

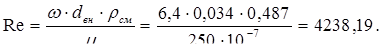

переходный режим

(18.26)

(18.26)

(18.27)

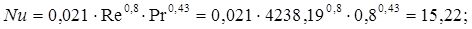

(18.27)

коэффициент теплоотдачи для воды в межтрубном пространстве.

Принимаем теплообменник с поперечными перегородками в межтрубном пространстве. Расстояние между перегородками равно 0,9 м. Площадь поперечного сечения между соседними соединениями соседних перегородок, считая его по диаметру кожуха.

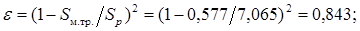

Sм тр=D h (t-d) [1, с. 64]; (18.28)

Sм тр=3,0 0,9 (0,048 – 0,038) = 0,577 м2.

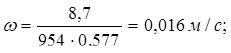

Скорость движения воды при поперечном обтекании:

(18.29)

(18.29)

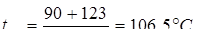

Средняя температура воды:

Теплофизические параметры воды при tср=106,5оС в таблице 18.5.

Таблица 18.5 – Теплофизические параметры воды при tср=106,5оС

| С, Дж/кг К | Ρ кг/м3 | μ, Па с | λ, Вт/м К |

| 4,23 | 954 | 226,10-6 | 0,684 |

(18.30)

(18.30)

(18.31)

(18.31)

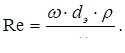

dэ = 0,0334 м [1, стр. 81].

(18.32)

(18.32)

(18.33)

(18.33)

- переходный режим

Nu = 0,24 Re0.6 Pr0,43; (18.34)

Pr = 4,23 103 226 10-6/0,684 = 1,397; (18.35)

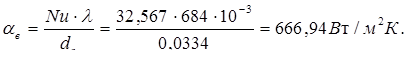

Nu = 0,24 2819,790,6 1,3970,43 = 32,56;

(18.36)

(18.36)

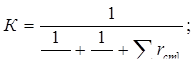

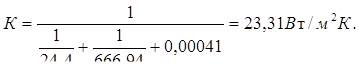

Коэффициент теплопередачи:

(18.37)

(18.37)

где rст – термическое сопротивление стальной сетки и ее загрязнений, м2К/Вт.

∑rст = rзагр.К.Г. + rзагр.В. (18.38)

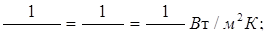

Принимаем

[2, табл. ХХХ] (18.39)

[2, табл. ХХХ] (18.39)

∑rсм = 0,00041 м2К/Вт;

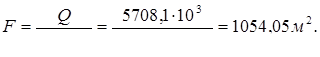

Поверхность теплообмена:

(18.40)

(18.40)

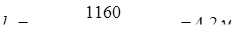

С учетом запаса 10% F = 1160 м2, Lтр = 5 м.

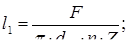

Расстояние между трубными решетками:

(18.41)

(18.41)

где Z – число ходов, Z = 1.

Принимаем l1 = 4 м.

Общая высота холодильника:

Н = l1 + h1; (18.42)

где, h1 – высота нижней камеры, м.

принимаем h1 = 0,8 м.

Н = 4 + 0,8 = 4,8 м.

ГИДРАЛИЧЕСКИЙ РАСЧЕТ

Целью расчета является определение величины гидравлического сопротивления.

Исходные данные:

внутренний диаметр обечайки – 3 м;

количество труб – 24,75 d = 38×2 мм;

длина – 5 м;

диаметр внутренний входного штуцера – 0,15 м;

диаметр внутренний выходного штуцера – 0,6 м;

количество перегородок в межтрубном пространстве – 3 (шт).

Расход воды – 8,7 кг/с при tср 106,5оС, ρ = 854 кг/м3.

Расход контактного газа – 7 кг/с при tср = 415оС, ρ = 0,487 кг/м3.

Высота слоя катализатора – 0,6 мм.

Общее гидравлическое сопротивление определим по формуле:

∆Р = ∆Рк.ап. + ∆Ртр, (19.1)

где, ∆Рк..ап. - гидравлическое сопротивление слоя катализатора, Па;

∆Ртр – гидравлическое сопротивление трубного пространства подконтактного холодильника, Па.

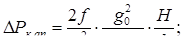

(19.2)

(19.2)

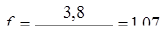

где, f – функция Re, для турбулентного режима и насыпной насадки f = 3,8/Re0,2;

ε – порозность слоя, ε = 0,4;

g0 – удельная массовая скорость газа, рассчитанная на сечение пустого аппарата, кг/м2с.

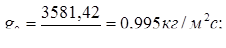

(19.3)

(19.3)

ρг – плотность газа, кг/м3;

g – ускорение свободного падения – 9,81 м/с;

Re – 4238,19 [технологич. pасчет].

(19.4)

(19.4)

∆Ртр = ∆Р1 + ∆Р2, Па(19.5)

где, ∆Р1 – потеря давления на входе в трубки, в трубках, на выходе из них, Па;

∆Р2 – потеря давления на входе в выходной патрубок, Па.

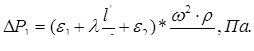

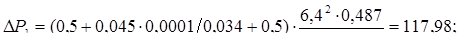

(19.6)

(19.6)

Коэффициент сопротивления на входе в трубку принимаем ε1 = 0,5 d = 38×2 мм, Re = 4238,19.

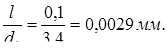

Относительная шероховатость:

(19.7)

(19.7)

Размер выступов шероховатости принимаем равным 0,1 мм.

Коэффициент трения λ для Re = 4238,19 и l/d = 0,0029 находим

[7, с. 445], λ = 0,045.

Коэффициент сопротивления на входе из трубок принимаем 0,5 – εn.

(19.8)

(19.8)

(19.9)

(19.9)

∆Ртр = 117,98 + 572,3 = 690,28 Па;

∆Р = 3,43 + 690,28 = 693,71 Па.

Определение гидравлического сопротивления межтрубного пространства подконтактного холодильника [1, с. 446, рис. 3]:

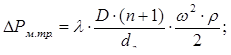

(19.10)

(19.10)

где, D – внутренний диаметр кожуха, м;

n – число перегородок в межтрубном пространстве;

ω – скорость движения жидкости, м/с;

dэ – эквивалентный диаметр межтрубного пространства, dэ = 0,0334;

ρ – плотность жидкости, кг/м3;

λ – коэффициент трения, λ = 0,6 [1, с. 446].

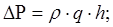

Затраты давления на подъем охлаждающей жидкости:

(19.11)

(19.11)

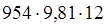

∆Pпод =  = 112304,88 Па;

= 112304,88 Па;

∆Р = ∆Рм.тр. + ∆Рпод. = 26,42 + 112304,88 = 112331,3 Па. (19.12)

МЕХАНИЧЕСКИЙ РАСЧЕТ

Цель расчета – определение размеров отдельных элементов, обеспечивающих безопасную эксплуатацию аппарата за счет установочной механической прочности, плотности расчетных соединений, устойчивости к сохранению формы и необходимой долговечности.

Дата: 2019-05-28, просмотров: 302.