Трубные решетки по конструкции представляют собой эллиптические днища. Такие трубные решетки применяются в кожухотрубчатых аппаратах при оносительно больших диаметров аппарата D = > 1200 мм.

Исходные данные:

материал – сталь 12Х18Н10Т;

количество труб в решетки 2475, d - 38×2;

нормативно допускаемое напряжение σ* = 113 МПа;

допускаемое напряжение σдоп = 113 МПа [2, с. 33, таб.1,4];

диаметр обечайки, Dоб = 3,0 м;

температура – 650оС;

Выбираем конструкцию решетки 2 – го типа [2, с. 633, рис. 25,].

Способ закрепления труб в трубных решетках:

выбираем способ гладкой развальцовки.

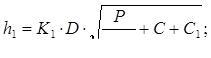

Расчетная высота снаружи (h1):

(20.21)

(20.21)

где, К1 – коэффициент, К1 = 0,36 [2, с. 637, таб. 25.3];

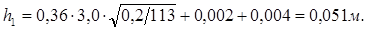

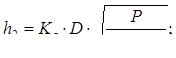

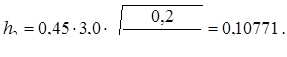

Расчетная высота решетки а середине (h2):

(20.22)

(20.22)

где, К2 = 0,45 [2, стр. 637, таб. 25.3];

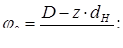

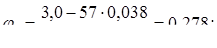

φ0 – коэффициент ослабления решетки отверстиям;

(20.23)

(20.23)

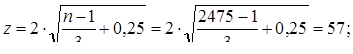

где, z – количество труб в решетки по диаметру.

(20.24)

(20.24)

С прибавками на коррозию:

h2 = 0,10771 + 0,001 = 0,10871 м.

Расчет тепловой изоляции реактора

Исходные данные:

Аппарат расположен на отдельной площадке.

температура воздуха – t6 – 5оС;

температура поверхности изоляции – 40оС;

температура рабочей среды – 650оС;

теплоизоляционный материал – асбест;

коэффициент теплопередачи воздуха – 21 Вт/м2К.

Удельный тепловой поток:

q = άв (tn – tв) = 21 (40 – 5) = 735 Вт/м2. (20.25)

Теплопроводность асбеста при tср => tср = (650 + 40)/2 = 340оС:

λ = 0,13 + 0,000186 tср; (20.26)

λ = 0,13 + 0,000186 340 = 0,189 Вт/м К [3, ст. 604].

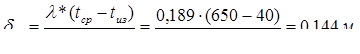

Толщину изоляции находим:

(20.27)

(20.27)

Принимаем толщину изоляции δиз = 14,4 см.

Расчет компенсатора подконтактного холодильника

В кожухотрубчатых аппаратах развивается весьма значительные напряжения за счет неодинакового температурного удлинения жесткосоединенных между собой деталей (например, труб, кожуха). Для ликвидации этого аппарат снабжают компенсатором.

Исходные данные:

диаметр обечайки D = 3,0 м;

длина обечайки l = 4 м;

давление в межтрубном пространстве Рм = 0,222 МПа;

давление в трубном пространстве Ртр = 0,666 МПа;

температура трубок tтр = 232оС;

температура обечайки tоб = 73,25оС;

толщина обечайки Sоб = 0,009 м;

количество труб z = 2475, d - 38×2;

коэффициент линейного расширения стали:

при t1 = 232оС; άтр = 13,5 10-6 1/оС.

при t2 = 73,25оС; άоб = 12,6 10-6 1/оС.

температура воды tср = 106,5оС.

Требуемое для компенсации перемещение.

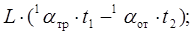

∆К =  (20.28)

(20.28)

где, L – длина труб между трубными решетками, L = 4,2 м;

∆К = (13,5 10-6 232 – 12,6 10-6 73,25) = 0,009 м = 9 мм.

Разница между t1 и t2 составит 232 – 73,25 = 158,75оС, что больше 50оС, следовательно, необходимо наличие компрессора на обечайке.

По таблице 26.2 [2, с. 649] находим компенсатор.

D = 3386 мм;

S = 3 мм;

∆Λ = 8 мм;

Роб = 0,15 МПа;

Рр = 0,158 МПа.

Расчетное количество линз в компенсаторе:

(20.29)

(20.29)

Принимаем Z' = 2.

Расчет опорных лап

Контактный аппарат по конструкции представляет собой вертикальный цилиндрический аппарат, установленный на открытой площадке. В таких случаях применяются опоры, которые размещаются снизу аппарата

Расчет опорных лап проводим по максимальной силе тяжести аппарата при заполнение его водой для проведения его гидравлического испытания.

Определим массу аппарата.

Вес обечайки реактора и подконтактного холодильника:

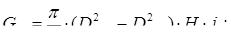

(20.30)

(20.30)

где, Dн и Dв наружный и внутренний диаметры обечайки, м;

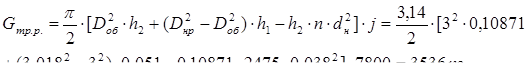

Dн = Dв + 2S = 3,0 + 2 0,009 = 3,018 м.

j = 7900 кг/м3 – плотность стали 12Х18Н10Т;

j = 7800 кг/м3 – плотность стали 02Г2С.

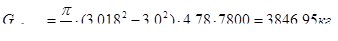

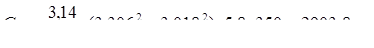

(20.31)

(20.31)

(20.32)

(20.32)

Вес трубных решеток:

Вес днища и крышки стандартен и равен:

Gд = 217 + 217 = 434 кг.

Вес люков стандартен и равен:

Gл =  = 1216 кг.

= 1216 кг.

Вес патрубков стандартен и равен:

Gп = 104 + 163 + 8,31 + 4,15*2 = 283,61 кг.

Вес фланцев обечаек стандартен и равен:

Gф =  = 3184 кг.

= 3184 кг.

Вес труб холодильника:

Gтр =  (20.33)

(20.33)

где, ά – высота трубки, масса одной трубы равна 0,63 кг;

Gтр =  = 7821 кг.

= 7821 кг.

Вес теплоизоляции обечайки теплообменника:

(20.34)

(20.34)

где, Dв.из. и Dн.из. – диаметры внутреннего и внешнего слоя изоляции;

Н – высота изоляционной части.

Dн.из. = Dв.из. +  = 3,018 +

= 3,018 +  = 3,306 м. (20.35)

= 3,306 м. (20.35)

j1 – плотность асбеста, j1 = 350 кг/м3.

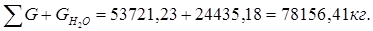

Общий вес аппарата:

∑G = 24435,18 кг = 24,44 тонны.

Определим массу воды в аппарате:

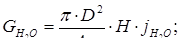

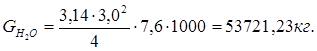

(20.36)

(20.36)

где, Н – высота аппарата;

jH2O – плотность воды.

Максимальная масса аппарата:

(20.37)

(20.37)

Определим расчетную толщину ребра опоры:

(20.38)

(20.38)

где, G – максимальная масса аппарата, кг;

n – число лап (n = 4);

z – число ребер в одной лапе (z = 2);

σс – допускаемое напряжение на сжатие принимаем σс = 1000 кгс/см2;

l – высота опоры, принимаем l = 0,2 м.;

k – коэффициент, k = 0,6.

Sоп. = 0,01826 [м] = 18,26 [мм].

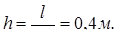

Определим высоту лапы:

(20.39)

(20.39)

Проверка: l/13 ≤ 0,019 [м].

0,2/13 = 0,015 ≤ 0,019.

Следовательно, Sоп определяем расчетной.

Общая длина сварного шва.

Lш. = 4 (h + Sоп.) = 4 (0,4 + 0,01826) = 1,673 м (20.40)

Прочность сварного шва:

G/n ≤  (20.41)

(20.41)

где, hш – катет сварного шва, 0,008 м;

τш.с. – допускаемое напряжение материала на срез, 800 кг/см2.

19539,1 ≤ 74950,4.

Условия прочности выполнены. Принимаем опору ГОСТ 26 – 467 – 82.

Дата: 2019-05-28, просмотров: 299.