На выбор конструкционных материалов для изготовления аппаратов химической промышленности влияет ряд факторов, таких как:

- агрессивность среды, с которой контактирует материал;

- температура;

- давление;

- стоимость материала;

- легкость его обработки и т.д.

Главными из этих условий являются агрессивность среды и температура.

В контактном аппарате рассматриваемой конструкции можно выделить три группы деталей и узлов: детали, соприкасающиеся с контактным газом и метаноло-воздушной смесью (обечайка, крышка и днище, трубы подконтактного холодильника, трубные решетки т.д.); детали, соприкасающиеся с водяным паром и конденсатом (штуцера для подвода конденсата и отвода пара, трубчатка подконтактного холодильника и т.д.); детали, находящиеся в контакте только с внешней средой (монтажные штуцера, опора и т.д.).

Контактный газ является агрессивной средой и имеет достаточно высокую температуру, до 700°С, поэтому узлы и детали, соприкасающиеся с ним, следует изготовлять из жаропрочных материалов с высокой коррозионной стойкостью. Этим условиям удовлетворяют высоколегированные стали типа 12Х18Н10Т (ГОСТ 5632 – 61). Эта сталь обладает хорошими прочностными свойствами, жаропрочна при температурах 700°С, характеризуется высокой коррозионной стойкостью во многих агрессивных средах, технологична в обработке, хорошо деформируется в горячем и холодном состояниях, хорошо сваривается всеми видами сварки и не требует обязательной термической обработки изделия после сварки. Единственный недостаток этого материала – высокая стоимость [17, c.79].

Другая группа деталей и улов находится в контакте с водяным паром и конденсатом при температурах порядка 100÷150°С. Вода является менее агрессивной средой по сравнению с контактным газом, поэтому для изготовления узлов и деталей, контактирующих с водой, можно использовать стали с меньшей коррозионной и жаростойкостью, такие как углеродистые или низколегированные стали. В конструкции действующих контактных аппаратов для изготовления деталей контактирующих с водой применяется низколегированная сталь марки 09Г2С (ГОСТ 5520 – 62). Саль этой марки характеризуется повышенной прочностью и ударной вязкостью, хорошо деформируется и обрабатывается резанием, легко сваривается всеми видами сварки, однако, неустойчива во многих агрессивных средах. Использование этой стали выгоднее и с финансовой точки зрения в виду ее дешевизны. [17, c.69].

Детали, находящиеся в контакте только с внешней средой, следует изготовлять из возможно более дешевых материалов, обладающих, однако, достаточной механической прочностью. В конструкции действующего контактного аппарата для изготовления такого рода деталей используется углеродистая сталь Ст.3сп. (ГОСТ 380 – 60). Сталь этой марки характеризуется хорошим сочетанием механических свойств, позволяющим применять ее для изготовления ответственных деталей и узлов, хорошо обрабатывается резанием и давлением, хорошо сваривается всеми видами сварки, однако, как и сталь марки 09Г2С неустойчива во многих агрессивных средах [17, c.68].

В качестве прокладочного материала в действующих контактных аппаратов используется паронит марки ПОН-Б (ГОСТ 481 – 80). Этот материал может использоваться в агрессивных средах при рабочих давлениях среды до 6 МПа и температурах до 500°С [17, c.240], следовательно, выбор его оправдан.

Расчет диаметра патрубков

Подбор патрубков и фланцев будем проводить по условному проходу и условному давлению.

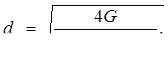

Расчет диаметра патрубков рассчитывается по формуле:

(20.1)

(20.1)

где, G – расход продукта, кг/ч;

ω – скорость движения продукта, м/с;

ρ – плотность продукта, кг/м3.

Значение скоростей движения продуктов в таблице 20.1 [1, с.100].

Таблица 20.1 – Значение скоростей движения продуктов

| Продукты | Назначение патрубка | Температура, оС | Плотность, кг/м3 | Скорость, м/с | Расход, кг/с |

| Конденсат Конденсат | вход выход | 90 123 | 996 954 | 1,6 50 | 10,5 10,5 |

| Спирто – воздушная смесь Контактные газы | вход выход | 100 180 | 0,940 0,818 | 30 30 | 7 7 |

Результаты расчета в таблице 20.2.

Таблица 20.2 – Результаты расчета

| Продукты | Диаметр по расчету, м | Принятый диаметр, м |

| Конденсат Конденсат Спирто – воздушная смесь Контактные газы | 0,168 0,0918 0,563 0,739 | 0,2 0,1 0,6 0,8 |

Диаметры патрубков принимаем согласно ГОСТ 28759.2 – 90.

Основные размеры подобранных фланцев к патрубкам в таблице 20.3.

Таблица 20.3 – Основные размеры подобранных фланцев к патрубкам

| Пат-ру- бок | D | D1 | D2 | D3 | D4 | D5 | S | h | h0 | d | Z | a | a1 |

| 1 | 100 | 205 | 170 | 148 | 108 | - | - | 11 | 4 | 16 | 8 | - | - |

| 2 | 200 | 315 | 280 | 258 | 219 | - | - | 15 | 4 | 16 | 4 | - | - |

| 3 | 600 | 720 | 680 | 644 | 652 | 643 | 8 | 30 | - | 23 | 24 | 14 | 12 |

| 4 | 800 | 920 | 880 | 842 | 852 | 841 | 8 | 35 | - | 23 | 32 | 14 | 12 |

Для входа и выхода конденсата используют плоский-приварной фланец, а для входа спирто-воздушной смеси и выхода контактных газов - тип фланцевого соединения ″шип-паз″.

Дата: 2019-05-28, просмотров: 305.