В світовій практиці комбікормового виробництва існує багато методів і технологій обробітку зернової сировини з ціллю підвищення його поживності.

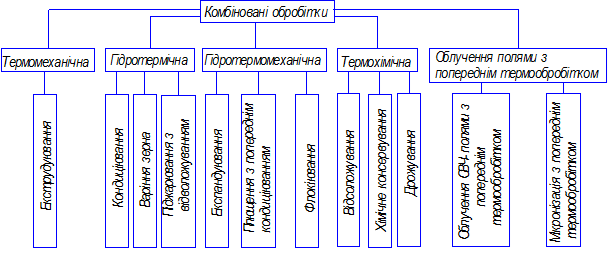

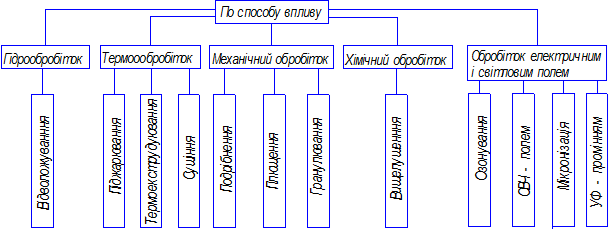

На рисунку 1.1 представлена класифікація технологій і методів обробітку кормів. Але серед перерахованих найбільш використовуваними і ефективними методами є слідуючі варіанти:

- пропарювання і плющення зерна;

- піджарювання ячменю ( зі зволожуванням, пропарюванням або без нього);

- вибух в кип’ячому шарі або пневмотрубі - отримання «вибухнувших» пластівців;

- мікронізація - обробіток інфрачервоними променями зернових і зернобобових компонентів з послідуючим плющенням рифленими вальцями;

- екструдування зернових, зернобобових, зерна і висівок разом;

- сухе екструдування - одноразове або дворазове гранулювання очищеного цілого зерна з послідуючим подрібненням гранул;

- експандування - кондиціювання під тиском.

Кожен із перерахованих способів теплового обробітку потребує спеціальних апаратів, машин, допоміжного обладнання.

Рисунок 2.1. Класифікація технологій обробітку зерна злакових і бобових культур

Рисунок 2.1. Класифікація технологій обробітку зерна злакових і бобових культур

Піджарювання

Зерно піджарюють головним чином для поросят-сосунів з ціллю привчити їх до поїдання корму в ранньому віці, стимуляція секреторної діяльності тина крохмалю розчіплюється до моносахарів, що робе зерно солодкуватим на смак, та при цьому внаслідок денатурації білка трохи знижується перетравлюваність протеїну і доступність амінокислот. Крім того, висока температура згубно діє на бактеріальну обсемененість і різні види грибів зерна, що дозволяє в значному ступеню запобігти можливих хвороб шлунково-кишкового тракту поросят.

Піджарюють зазвичай зерно, широко використовуване в годуванні свиней, ячмінь, пшеницю, кукурудзу, горох. Попередньо зволоживши до стадії набухання, зерно тонким шаром насипають на залізні листи або металеві кювети і рівномірно помішуючи на протязі 10-12 хвилин, підсмажуючи при температурі 100-180 оС до появи світло-коричневого або коричневого кольору. При досягненні такого забарвлення зерно швидко охолоджують. Для виконання даної операції використовують обжарювальні агрегати А9-КЖА.

Піджарене зерно скормлюють поросятам з 5-7 денного віку до відлучення, починаючи з малих доз ( 30-50г ) і поступово доводячи денну норму до 120-150г.

Даний метод знайшов широке використання безпосередньо в господарствах.

Варіння та запарювання

Використовують при годуванні свиней зернобобовими: горох, соя, люпин, чечевиця. Ці корма попередньо подрібнюють, а потім на протязі 1 години варять або пропарюють 30-40 хвилин в кормозапарнику. Такий обробіток кормів дозволяє інактивувати анти живильні речовини, знизити ефективність їх використання. Після обробітку зернобобові використовуються в якості білкових добавок в кількості 25-30% від загальної поживності раціону.

Не рекомендується варити і запарювати зерно доброї якості. Недоброякісне, тривало зберігаєме та уражене патогенною мікрофлорою зерно підлягається обов’язковому обробітку.

Відволожування.

Його використовують для покращення смакових якостей зернових кормів (ячменя, кукурудзи, пшениці і т.д.) і підвищити їх зідаємості. При відсоложуванні кормів частина крохмалю під дією діастази зерна або солода переходе в цукор (на10-12%) від чого корм стає солодкуватим.

Відсолоджування проводять в теплому приміщенні (18-20оС) в спеціальних дерев’яних ящиках або алюмінієвих ваннах, куди зернову дерть розсипають рівним шаром (не більше 40-50 см) і поливають гарячою (90 о С) водою при відношенні корма до води 1:1,5-2. Важливо щоб вихідна зернова маса була рівномірно зволожена та добре перемішена, після чого її накривають кришкою або щільною тканиною.

Для активізації процесу ферментації та прискорення періоду відсоложування використовують виготовлений із ячменю солод в кількості 1-2%. Перемішену із солодом вихідну масу залишають на 3-4 години, підтримуючи оптимальну для дії ферментів температуру (55-60 о С). Солод отримують переважно із ячменю, який після зволоження насипають в ящики шаром не більше 10 см та залишають в приміщенні при температурі 20-25 о С. Через 2-3 дні ячмінь проростає після чого його висушують та в розмолотому вигляді використовують при відсолоджуванні або дрожуванні кормів.

Приготовлений таким способом корм скормлюють переважно поросятам-сосунам або віднімишам. В залежності від живої маси та загального розвитку тварин, його дають в кількості 10-12% від зернової частини раціону. Крім того для покращення апетиту включають в раціон слабких та високопродуктивних тварин (не більше 50% від норми концентратів).

Мікронізація.

Операція полягає в обробітку зерна інфрачервоними променями. При обробітку зерна таким способом використовують різні в конструктивному відношенні машини що мають назву мікронізаторами. У вітчизняній практиці для цього використовують кварцові галогенні лампи КГІ-220-1000, за допомогою яких опромінюють зерно, що рухається по транспортеру. В якості джерел інфрачервоного випромінювання можна використовувати трубчасті електронагрівальні елементи або спіралі, виготовлені з матеріалів з великим електричним опором. Інфрачервоні промінні проникають в зерно, збуджуючи його молекули, викликаючи інтенсивну їх вібрацію. При цьому виникає тертя, супроводжуване виділенням внутрішнього тепла. Гігроскопічна волога випаровується, внаслідок чого різко підвищується тиск. Внаслідок чого зерно набухає, вспучується стає м’яким, розтріскується.

Поживні речовини (білки, вуглеводи ) зерна в процесі мікронізації підлягаються практично таким же структурним змінам, як при гідротермічній та баротермічній обробітках. При мікронізації зерно проходе розщеплення (до 98%) крохмалю до сахарів, на 3-5% збільшується кількість щелочорозчінних білків, що сприяє їх кращому перетравленню і засвоєнню організмом тварин.

Мікронізація покращує енергетичну поживність кукурудзи і ячменю, руйнує трипсинові інгібітори сої, гороху, бобів, руйнує токсичну плісняву та гриби.

Обробіток зернових ІЧ – променями підвищує засвоюваність зерна на 5-7%. Так використання інфрачервоного випромінювання при щільності теплового потоку 16 кВт/м2 дозволяє на протязі 2 хвилин нагріти соєві боби до температури 200 оС. такий інтенсивний нагрів забезпечив значне зниження активності ферменту уреази, що є в даному випадку показником ефективності теплового обробітку.

Обробіток в нахиленому пневмоканалі або в кип’ячому шарі для отримання «повітряних» зерен.

Дану технологію використовують для отримання продукту, призначеного для годування ВРХ.

Обробіток зерна кукурудзи, сорго, пшениці, ячменю, а також бобів сої проводять по одному з двох методів. В першому випадку процес конвективного нагріву зерна здійснюється в нахиленому пневмоканалі, а по другому – в кип’ячому шарі. Для отримання повітряних, тобто вибухнувши зерен необхідно забезпечити підвід теплоти з великою швидкістю, щоб створити значне внутрішнє напруження в зернівках при випаровуванні вологи, що в них міститься. Саме внаслідок внутрішнього тиску відбувається розрив поверхні зерна і розгорнення ендосперми.

По першому способу зерно попередньо нагрівають кондуктивним методом до температури 65 оС при русі із живильника по нахиленому днищі камери попереднього обробітку. Передбачено розділення вибухнувших і невибухнувших зерен по швидкості витання та повернення невибухнувших зерен в процес. В робочій зоні теплоносій має температуру 260 оС. Вибухнувші зерно-повітряні пластівці охолоджуються і можуть бути потім подрібненні для вводу в комбікорми або спрямованні в кормороздавачі для розвезення по фермах.

Екструдування.

Екструдування є одним із найбільш ефективних і використовуваних в комбікормовій промисловості способів обробітку зерна. При обробітку зернофуражу таким способом протікає два безперервних процеси 1) механічне і хімічне деформування; 2) «вибух» продукту.

Сировину для екструзії доводять до вологості 12-16%, подрібнюють і подають в екструдер, де під дією високого тиску (2,8-3,9МПа) і тертя зернової маси розігрівається до температури 120-150 оС. Потім внаслідок швидкого переміщення її із зони високого тиску в зону атмосферного відбувається так названий вибух, внаслідок чого гомогена маса спучується і утворюється продукт мікропористої структури.

Внаслідок же латинізації крохмалю, деструкції целюлозно-лінгнінових утворень значно покращується його кормова цінність. Кількість крохмалю при цьому зменшується на 12%, а декстринів збільшується майже в 5 раз, кількість засвоюваного сахару збільшується на 14%. При цьому значно покращується санітарний стан зерна. Під дією високої температури і тиску майже повністю знищуються патогенна мікрофлора і плісняві гриби.

В шнеку екструдера встановлені спеціальні шайби ( на вході - діаметром 17,5 мм, на виході – 125 мм). За рахунок тертя продукту об шнек і стінку корпуса відбувається значний нагрів продукту ( температура продукту на виході 120-130 оС), а різниця тиску на виході із камери і внутрі камери приводе до вспучування продукту.

Екструдований корм найбільш раціонально використовувати для годування поросят молодшого віку, оскільки їх перетравлю вальна система це період не здатна розщепити складні живильні речовини раціону.

При використанні екструдованого зерна в складі раціонів для молодняку свиней збільшується перетравність сухої речовини - на 2,1%, органічного – на 1,9%, сирого протеїну – на 4,5%, сирого жиру - на 3,8%.

Експандування

Експандування основане на гідротермічному обробітку корму під тиском. Принцип дії екструдерів і експандерів однаковий – в шнековому робочому органові продукт розігрівається, ущільнюється і випресовується. Однак режими обробітку істотно відрізняються.

В екструдерах продукт розігрівається тільки за рахунок тертя при русі по витках шнека і активному перемішуванню під тиском. Регулювання температурного режиму обробітку досягається в екструдері тільки за рахунок змінних робочих органів (кільця, «граючої» шайби). Затрати електроенергії при цьому складають 100-150 кВт/год. Екструдування комбікормів проводиться при вологості 12-14%. Втрата вологи при охолодженні готового продукту складає 5-8%, тому він виходить занадто сухим - вологістю 6-8%.

Обробіток в експандері здійснюється при при більш високій вологості. Західні фірми «Амандус Каль», «Альмекс» та інші рекомендують проводити обробіток при вологості до 26%. Продукт розігрівається за рахунок воду пара і тертя.

При одних і тих же температурних режимах( 115-145о) обробіток в експандері при підвищеній вологості протікає в менш жорстких умовах. Справа в тому, що в екструдері через понижену вологість на окремих ділянках «місцеві» опори руху продукту можуть зрости до значних величин, викликаючи «місцеве» підвищення температури, хоча загальний температурний режим залишається попереднім. Як в екструдерах, так і в експандерах можна за рахунок зміни режимів обробітку отримують готовий продукт різної щільності, т.б. комбікорми, плаваючі і повільно тонучі.

Експандуювання забезпечує слідуючі переваги: увід великої кількості рідких компонентів – масла, жиру,меляси та ін.; знешкодження шкідливих для живлення компонентів; покращення якості і засвоюваності комбікормів; більш високу продуктивність пресу для гранулювання, кращу якість гранул; використання більш дешевої і складної для гранулювання сировини.

Нормальна робоча температура при обробітку комбікормів для птиці і свиней знаходиться в діапазоні від 105 до 110оС. Можна досягти тиску до 4 МПа і температури до 130оС, та всього лише на короткий період, так як при загальному часі проходження продукту через експандер складає декілька секунд.

На виході із експандера продукт миттєво втрачає навантаження, а добавлена рідина в значній степені випаровується. Називається це блискавичним випаровуванням, тому послідуюче сушіння готового продукту не потрібно. За рахунок випаровування рідини температура падає до 90оС. В залежності від рецептури, температури продукту і тиску готовий продукт може мати структуру тіста, товстих пластівців або комків.

Розхід енергії складає 5-10 кВт*год./т при виробництві кормів для птиці і свиней і 15 кВт*год./т – для крупного рогатого скота.

Гранульований експандат містить в собі одночасно переваги гранульованих і розсипних комбікормів. Кожна частина містить всі складові компоненти. Розподіл частинок дуже рівномірний. Обробіток в експандері зменшує загальну обсемененість сировини. Повністю знищуються коліобразні бактерії, кишкова палочка, плісняві грибки і сальмонели.

Процес роботи експандера полягає в наступному. Оброблюваний матеріал завантажують в бункер, який подається живильником в змішувач-дозатор, з якого дозовано подається в накопичувальний бункер. Із бункера-накопичувача експандера матеріал у виді неоднорідної сипучої маси поступає в першу зону нагнітаючого шнеку. Тут матеріал захоплюється шнеком і переміщується до слідкуючої зони. В першій зоні матеріал частково заповнює міжвитковий об’єм шнека , та не повністю покриває поверхню витків шнека і шнекової камери. Частинки матеріалу в першій зоні переміщується основному поступово, а від обертального руху вони утримуються силою власної ваги.

У другій зоні, на відміну від першої, сипуча вага ущільнюється і ступінь зв’язаності її частинок збільшується. Спочатку заповнюється вільний міжвитковий об’єм шнеку, а потім ущільнення маси проходе внаслідок зменшення проміжків між його частинками і витісняє значну кількість повітря. У другій зоні маса добре перемішується, підлягає поступовому стисненню і максимально ущільнюється. В цій зоні матеріал підлягається дії вологого пару, утвореного внаслідок дії температури на продукт. Оброблений вологим паром матеріал ущільнюється шнеком і просувається до третьої зони.

В третій зоні, окрім головної операції пресування шнек шляхом інтенсивного перемішування і проминки матеріалу під тиском сприяє переходу його в пружноплаский стан. Процес перемішування і пресування характеризується ще і тим, що безпосередньо контактуючі шари матеріалу мають різні швидкості, внаслідок чого між ними діють напруження здвигу. Тому окрім перемішуваного ефекту утворюється ще і внутрішнє тертя, яке приводе до розтирання частинок і отримання однорідної структури матеріалу.

В кінці третьої зони спресований матеріал виходе із площіни шнека і поступає в четверту зону у вигляді закрученого пульсуючого вязопластичного потоку. Тут ця вязопластична маса переборює силу тиску четвертої зони, обумовлену опором формуючих отворів матриці.

При випресовувані через них вязопластичної маси форма її потоку кінцево змінюється відповідно кількості і формі поперечного перерізу отворів матриці. Об’єм маси отримуваного продукту при виході із отворів матриці в зв’язку з різким падінням тиску збільшується за рахунок пружної деформації, що створюється внутрі оброблюваного матеріалу. внаслідок того, що довжина матричного каналу мала, відновлювальний процес відсутній і видавлюючи через отвір матриці продукція має спучену, пористу структуру.

Термодинамічні основі екструдування:

В основі екструдування кормової сировини лежить два процеси – механіко-хімічна деформація і «вибух» продукту на фронті ударного розрідження. Останній відбувається внаслідок різкого переносу продукту із зони високого тиску в область атмосферного. Обидва процеси безперервні і проходять при певних швидкостях підводу і відводу тепла і тиску.

Екструдування полягає в тому, що приготовлена сировина подається через завантажувальний бункер в машину. По мірі переміщення частинок в робочій камері збільшується ступінь стиску, який визначається відношенням площі робочого каналу і сумарній площі філер на виході продукту із матриці. Ущільнюючись продукт розігрівається як за рахунок сил тертя частинок об поверхню обертаючих ся робочих органів і деформації здвигом в самому продукті, так і за рахунок додаткового джерела тепла. Як показали досліди, під дією цих двох факторів, тобто фактора деформаційних навантажень і теплоти, майже вся зернова сировина може бути підвернена фазовим перетворенням із крихкого склоподібного стану спочатку у високо еластичний, потім у вязотекучий.

Фазові переходи стану матеріалу і його компонентів дозволяють весь процес екструдування поділяти на ряд технологічних зон – завантаження, стиску, гомогенізації і екструзії.

В зоні завантаження змін в продукті практично не спостерігається. Високоеластичного стану продукт набуває в зоні стиску. Тут відбувається часткове руйнування кліткової архітектоніки продукту, структури і текстури його природних компонентів – крохмального і целюлозно-лінгвінового.

В зоні гомогенізації продукт набуває особливого стану – вязотекучий. В окремих біополімерах: білку, крохмалю, клітковини з’являються структурні перетворення.

Головні і найбільш важливі зміни в перелічених компонентах відбуваються в зоні екструзії при швидкому переносі матеріалу із зони високого тиску в область атмосферного. Акумульована продуктом енергія вивільнюється зі швидкістю приблизно рівною швидкості вибуху, що приводе до спучування, «вибуху» продукту, що супроводжується глибокими перетвореннями структури і властивостей окремих живильних речовин.

Дата: 2019-05-28, просмотров: 344.