Впровадження технології експандування при виробництві кормів

Зміст

Вступ

1. Аналіз виробничо-економічної діяльності господарства

1.1Загальні відомості про господарство

1.2 Виробничо-економічні показники роботи господарства

2. Огляд сучасних технологій і технічних засобів вологотеплового обробітку концентрованих кормів

2.1Необхідність обробітку концентрованих кормів

2.2 Літературний огляд перспективних методів приготування кормів

2.3 Обґрунтування процесу експандування

2.4 Перспективні напрямки удосконалення технології приготування кормів

2.5 Технічний та технологічний огляд вітчизняних екструзійних машин

3. Технологічні розрахунки впровадження нової технології в господарстві

3.1 Пояснення заміни обладнання

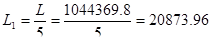

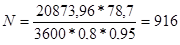

3.2 Розрахунок кількості сировини яка оброблятиметься в експантрудері

4. Формування математичної моделі експандуювання корму

4.1 Теоретичне обґрунтування пропонованої розробки

5. Методика і результати оптимізації

5.1 Обґрунтування методики і результатів оптимізації

6. Охорона праці

6.1 Загальні положення…

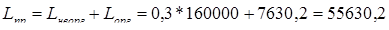

6.2 Розрахунок вентиляції

6.3 Інструкція з охорони праці оператору кормоцеху

7. Бізнес-план

7.1 Резюме

7.2 Характеристика заходів

7.3 Оцінка ринку збуту…

7.4 Стратегія маркетингу

7.5 План виробництва

7.6 Організаційний план

7.7 Юридичний план.

7.8 Фінансовий план.

7.9 Стратегія фінансування.

7.10 Розрахунок точки беззбитковості

7.11 Оцінка ризиків і страхування

Висновки

Література

Додатки

Вступ

Приготування кормів – найважливіший технологічний процес на фермах, так як на приготування кормів витрачається 20-60% всіх затрат праці по виробництву продукції.

Механізоване приготування кормів на основі раціональної технології - важлива умова підвищення продуктивності праці і зниження собівартості тваринницької продукції.

Механізація приготування кормів значно розширює їх асортимент для різних видів тварин. Виробництво і виготовлення брикетів, гранул, різних видів консервованих кормів, створення кормосумішей, підбір мікроіндігрієнтів до потрібної комплексності, покращення доступності живильних речовин, вимагає створення високотехнологічного обладнання, здатного замінити цілий комплекс машин і отримати високий економічний ефект.

Використання екструзійної технології відповідає вищевикладеним вимогам. Прес-експандери забезпечують механічну дію на сировину, ефективно руйнуючи структуру матеріала, тим самим, підвищуючи поживність і якість кормів. Такий обробіток пов'язаний з високими температурами до 130 оС і тиском до 3,0 МПа. Та ефективній роботі експандерів запобігає висока енергоємність процесу. Вивчення впливу комплексу різних факторів, на підвищення ефективності процесу експандування, представляє собою актуальну задачу.

Огляд сучасних технологій і технічних засобів теплового обробітку концентрованих кормів

Технологічні розрахунки впровадження нової технології

Пояснення заміни обладнання

Серед головних причин скорочення поголів’я тварин є збитковість галузі і підвищення ціни на кормові засоби, незбалансованість раціонів.

Найбільша ефективність використання кормів досягається при згодовуванні їх у вигляді повноцінних кормових сумішей, збалансованих по елементам живлення, вітамінам, мікроелементам, антибіотикам, біостимуляторам, оскільки повного такого набору немає ні в одому виді корму. Отримуванні в кормоцехах суміші повинні суворо відповідати заданій науково обгрунтованій рецептурі раціону для певної групи тварин. Для цього потрібно провести правильний розрахунок складу обладнання кормоцеху, проводити модернізації обладнання, для виконання певної технології приготування кормосумішей, впроваджувати нові технології у виробництво.

За кордоном вже давно уділяють потрібну увагу виготовленню кормової продукції для жуйних любого віку. Одним із найбільш ефективних і часто використовуваних технологічних прийомів є тепловий обробіток.

Найбільш поширеним і перспективнішим способом теплового обробітку є експандування. В цьому випадку зернову сировину зволожують пропарюванням або додатковими рідкими компонентами (олії, жири, меляса та ін.) і подають в експандер де в шнековому робочому органі продукт розігрівається, ущільнюється і випресовується. Оскільки для проходження процесу експандування потрібна сировина з вологістю до 30%, нами пропонується до складу зернової сировини включити зелені корма, зокрема люцерну (вологістю близько 65-70%) , це дозволить зменшити затрати на зволоження зернової сировини і підвищити поживність концентрованого корму.

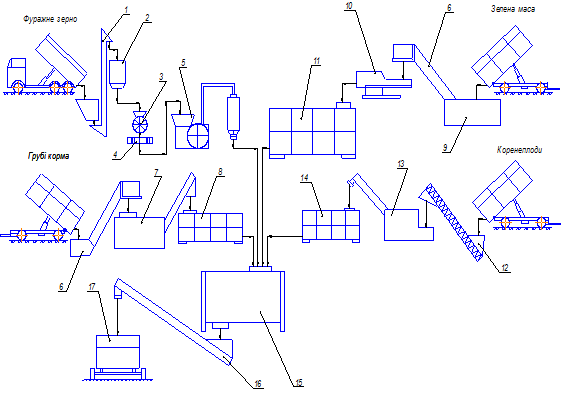

В господарстві існує наступна технологія приготування кормосумішей для годування великої рогатої худоби. В кормоцех привозять коренеплоди, грубі корма, концентровані корма і зелену масу, рисунок 3.1. Коренеплоди із транспортних засобів завантажуються в приймальні бункера. Потім вони поступають в мийку-подрібнювач ИКМ-5, де очищуються, миються, подрібнюються до заданих розмірів і спрямовуються в дозатор соковитих кормів ДС-15. Фуражне зерно подається у норію НЦГ-10, з якої поступає у бункер-накопичувач БСК-10. Із бункера-накопичувача суміш поступає у баранний дозатор, далі вона проходить через магнітну колонку і поступає у дробарку КДУ-2. Грубі корма із транспортних засобів подаються в живильник-завантажувач ПМЗ-1,5 з якого подається в подрібнювач ИГК-30, потім подрібнена маса поступає в бункер-дозатор 5ДК-200. Зелена маса поступає в бункер-накопичувач, з якого подається в подрібнювач «Волгарь-5», а після в бункер-дозатор для зеленої маси 5ДК-500. Всі компоненти, в певній кількості, направляються у змішувач 2СМ-1М, а далі у вивантажувальний транспортер ТС-40М, з якого подається в кормороздавач КТУ-10А.

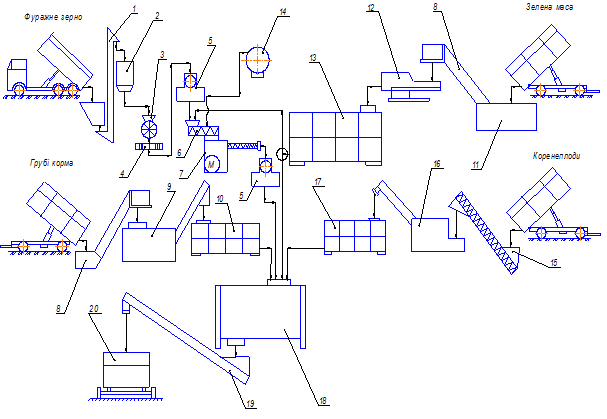

За новою технологією рисунок 3.2, головні компоненти залишаються без змін. Головною відмінністю у новій технології є заміна дробарки КДУ-2, експантрудером на базі КМЗ-2М. Це дозволить підвищити якість і поживність кормів, а також зменшити витрати кормів на відгодівлю.

Фуражне зерно подається у норію НЦГ-10, з якої поступає у бункер-накопичувач. Із накопичувача суміш поступає у баранний дозатор ДП-1, далі вона проходить через магнітну колонку і поступає до змішувача експантрудера. Частина подрібненої зеленої маси (розміром 8-10 мм) відбирається із бункера-дозатора 5ДК-500 і поступає у змішувач експантрудера. А головна частина зеленої маси поступає у змішувач 2СМ-1М.

За рахунок внесення зеленої маси вологість якої 60-70% зволожується фуражне зерно, яке має вологість приблизно 14%, що дозволяє проходженню процесу експандування. Зазначимо що тільки частина зеленої маси поступає на експандування.

Перевагами даного способу виробництва кормів являється:

- підвищення якості і засвоюваності кормів на 20-25%;

- знешкодження шкідливих для живлення компонентів;

- тепловий обробіток білка при температурі 80-120 оС призводе до зниження рівня його розчинності без погіршення перетравності. Білки люцерни представлені головним чином, альбумінами і глобулінами 60-75%, які швидко розчіплюються, і тому мають низьку зоотехнічну ефективність. Після експандування кормів розчеплення білку знижується майже в два рази.

- висока якість розподілу компонентів в експандаті;

- здійснення одночасно з експандуванням додаткового подрібнення зернових і трав’яної різки;

- уникнення додаткових затрат на дозволожування корму.

Дана технологія є досить ефективною і може використовуватися в комбікормовому виробництві.

Охорона праці

Загальні положення

Охорона праці – це система законодавчих актів, соціально-економічних, організаційних, технічних, гігієнічних і лікувально-профілактичних заходів і засобів спрямованих на створення безпечних умов, збереження здоров’я і працездатності людини в процесі праці. Складовими охорони праці є законодавство про працю, виробнича санітарія і безпека застосування різних технічних засобів на виробничих процесах у сільському господарстві, включаючи і пожежну безпеку.

Головна задача розвитку охорони праці – максимальне знешкодження неблагоприємних виробничих факторів, створення здорових, безпечних і комфортних умов на робочому місці, підвищення продуктивності праці, зниження професійної, обумовленими виробничими процесами захворювання і виробничого травматизму, продовження робото здатності людей, максимальний розвиток їх творчих здібностей.

Актуальність проблеми охорони праці – захист повітряного і водного басейнів, боротьба з шумом і вібрацією, наукове прогнозування можливих небезпек і шкідливості виробництва та інших заходів, сприяючих зберіганню оптимального середовища існування людини.

Для вирішення задач з охорони праці в господарстві створена служба з охорони праці. До якої входять керівник господарства і інженер з охорони праці в цілому по господарству, а також керівники структурних підрозділів у своїх підрозділах.

Керівник господарства нес персональну відповідальність за організацію і стан охорони праці в господарстві і повинен: забезпечувати створення здорових і безпечних умов праці на робочих місцях; наказом кожен рік призначати з числа посадових осіб відповідаючи за охорону праці в кожній галузі виробництва; комплектувати службу з охорони праці відповідно зі штатними нормами, і забезпечити її керівництво; в установленому порядку приймати участь в розслідуванні нещасних випадків; регулярно перевіряти стан охорони праці в галузях, бригадах, цехах; забезпечити проведення паспортизації санітарно-технічного стану господарства; забезпечити працюючих санітарно-побутовими приміщеннями по діючим нормам; організовувати пропаганду охорони праці, забезпечувати літературою, інструкціями правилами, учбово-наочними посібниками; організовувати своєчасне навчання, перевірку знань і підвищення кваліфікації працюючих з питань охорони праці; забезпечувати розслідування та облік нещасних випадків на господарстві; забезпечити фінансування заходів з охорони праці.

Інженер з охорони праці організує і координує роботи з охорони праці в структурних підрозділах і контролює їх виконання. До його обов’язків входе: упровадження досягнень науки, техніки та передового досвіду з охорони праці; надання допомоги спеціалістам в розробці та переогляді інструкцій з охорони праці на робочих місцях; здійснення контролю за складанням заявок на засоби індивідуального захисту та своєчасної видачі спецодягу, спецвзуття; контроль за своєчасним фінансуванням заходів з охорони праці; організація навчання і перевірки знань працюючих; контроль за виконанням заходів по протипожежному захисту; контроль за своєчасністю і якістю проведення інструктажів на робочих місцях з охорони праці; організація пропаганди безпечних методів праці, обладнання кабінетів та кутків з охорони праці; проведення вступного інструктажу з охорони праці; участь в розслідуванні нещасних випадків відповідно до положення.

Таким чином, комплексне управління охорони праці з боку керівного апарату господарства забезпечує успішне рішення задач з охорони праці в господарстві.

Трудове законодавство в господарстві виконується, тривалість робочого дня 8 годин, працівники забезпеченні спецодягом, спецвзуттям, засобами індивідуального захисту.

Забезпечення мікрокліматичних умов на робочих місцях здійснюється природною вентиляцією робочих місць.

Також на території ферми, а також у приміщеннях розміщені пожежні щитки з усім необхідним обладнанням для гасіння пожеж.

Для працівників кормоцеху проводяться слідуючі заходи: працівники мають спеціальну кімнату для відпочинку; працівники користуються спецодягом, захисними окулярами, респіраторами; кормоцех обладнують комбінованою вентиляцією ; кормоприготувальних машин встановлено згідно вимог; для запобігання переохолодженню ніг на підлозі біля кожної машини встановлено настили; вологу та слизьку підлогу посипають тирсою або іншим матеріалом; у місцях установки обладнання, машин і механізмів вивішені правила безпеки праці, особистої гігієни і надання першої долікарняної допомоги потерпілим; органи управління розміщенні так, що враховуються послідовність і частота їх використання, а також легкість і зручність управління ; органи аварійного вимикання (кнопки, важелі) розміщені на обладнанні, так, що вони легко видимі і доступні, мають відповідні написи і пофарбовані в червоний колір; в кормоцеху є пожежний щиток, з необхідними інструментами.

Періодично проводяться інструктажі з пожежної безпеки. На кожному об’єкті розміщено план евакуації людей і тварин.

В господарстві дотримуються вимог ДНАОП-4.03-93 «Положення про розслідування та облік нещасних випадків, отруєнь, гострих професійних захворювань». Нещасний випадок в господарстві оформляють актом по формі Н-1 і реєструється в журналі, а також видається працівнику. В цю форму крім даних випадків також включають основні травматичні фактори та причини нещасного випадку. Всі нещасні випадки пов’язані з виробництвом і непов’язані зводять у форму 9-Т.

Основні показники виробничого травматизму показані у таблиці 6.1.

Таблиця 6.1 Основні показники виробничого травматизму

| Показники | Позначення | Роки | |

| 2007 | 2008 | ||

| 1 | 2 | 332333233 | 44 |

| 1. Кількість працівників у господарстві | П | 0179 | 0140 |

| 2. Кількість травм з втратою працездатності на 1 день і більше | Т | 004 | 003 |

| 3. Кількість днів непрацездатності втрачених в результаті нещасних випадків | Д | 058 | 046 |

| 4. Коефіцієнт частоти травматизму | Кч | 022,3 | 021,4 |

| 5. Коефіцієнт важкості травматизму | Кт | 014,5 | 015,3 |

| 6. Коефіцієнт непрацездатності | Кн | 323,35 | 328,5 |

При розслідуванні кожного нещасного випадку складається слідча комісія. До її складу входять:

- інженер з охорони праці господарства;

- керівник структурного підрозділу;

- керівник господарства;

- представник профспілки;

- представник фонду соціального страхування і при необхідності спеціаліст від служби санепідемстанції.

Комісія проводить розслідування протягом трьох днів, складається акт нещасного випадку за формою Н-5 у двох примірниках і акт про нещасний випадок на виробництві у формі Н-1 у шести примірниках.

При роботі лінії приготування кормів проводяться наступні технологічні операції: підготування робочого місця, інструменту, перевірка технічного стану машин, обладнання, підготовка до роботи машин, нагляд за технологічним процесом, ремонт і обслуговування машин.

При виконанні вище перерахованих операцій на працюючих можлива дія наступних небезпечних і шкідливих факторів: неоптимальні мікрокліматичні умови, запиленість, шум, неоптимальна освітленість робочої зони, електричні удари.

Для запобігання вищеперерахованим факторам необхідно провести слідуючі заходи:

Перш за все для обслуговування обладнання та машин в кормоцеху потрібно допускати тільки осіб, які пройшли навчання по роботі з цим обладнанням і здали іспит з охорони праці.

Для захисту працюючих від ураження електричним струмом потрібно встановлювати на машинах та обладнанні захистне заземлення та занулення.

Щоб захистити працюючих від запиленості, шуму і вібрації потрібно встановити в приміщені вентиляцію, кондиціонери, звукоізолюючі кожухи, екрани, стіни, перетинки, які виготовляють із щільного матеріалу.

Перед пуском в роботу кормоприготувальних машин необхідно впевнитись в їх справності, міцності кріплень болтових з’єднань, захисних кожухів та ланцюгових передач. Під час роботи забороняється стояти навпроти викидання маси, так як потрапивші в неї предмети можуть травмувати працівника.

Для запобігання захопленню робочими органами одяг працівників повинен бути добре заправленим, не мати довгих рукавів, волося підібране і накрите головним убором. Для створення благоприємних мікрокліматичних умов, кормоцех треба обладнати кондиціонером, заробити всі щілини в стінах для запобіганню протягів.

Для запобігання запиленню робочої зони потрібно на додаток до комбінованої, встановити місцеву вентиляцію, провести реконструкцію.

Для покращення провести реконструкцію і ремонт аварійної сигналізації.

Для працівників кормоцеху повинні проводитись всі потрібні інструктажі і навчання з охорони праці, також повинен бути журнал з проведення інструктажів, з відповідними замітками.

Розрахунок вентиляції

Приміщення кормоцеху найчастіше забруднюється пилом, тому проведемо розрахунок вентиляції.

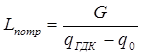

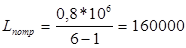

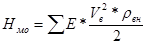

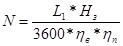

Потрібний повітрообмін  , м3/год., залежить від кількості шкідливих речовин, що виділяються в повітря приміщення, гранично допустимої концентрації (ГДК) шкідливої речовини, і обчислюється за формулою (6.1).

, м3/год., залежить від кількості шкідливих речовин, що виділяються в повітря приміщення, гранично допустимої концентрації (ГДК) шкідливої речовини, і обчислюється за формулою (6.1).

(6.1)

(6.1)

де  – гранично допустима концентрація пилу, м3/год., приймаємо

– гранично допустима концентрація пилу, м3/год., приймаємо

= 6 м3/год.;

= 6 м3/год.;

– концентрація пилу в чистому повітрі, м3/год., приймаємо

– концентрація пилу в чистому повітрі, м3/год., приймаємо

=1 м3/год.;

=1 м3/год.;

– кількість шкідливої речовини, що виділяє кормоцех за годину,

– кількість шкідливої речовини, що виділяє кормоцех за годину,

кг/год., приймаємо  =0.8 кг/год.

=0.8 кг/год.

кг/год.;

кг/год.;

До (20-30)% повітрообміну здійснюється за рахунок неорганізованої вентиляції, (70-80)% чистого повітря потрібно подати у приміщення за допомогою організованої природної вентиляції.

Розрахунок організованої природної вентиляції.

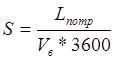

Він зводиться до визначення площі поперечного перерізу трубопроводу S, м3,

(6.2)

(6.2)

де  - швидкість руху повітря у повітрозбірнику, м/с.

- швидкість руху повітря у повітрозбірнику, м/с.

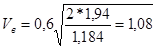

Швидкість руху повітря в повітрозбірнику визначаємо за формулою:

(6.3)

(6.3)

де  - коефіцієнт опору повітря в повітропроводі, приймаємо

- коефіцієнт опору повітря в повітропроводі, приймаємо  =0,5-0,6;

=0,5-0,6;

,

,  – щільність повітря в середині і зовні приміщення, кг/м3;

– щільність повітря в середині і зовні приміщення, кг/м3;

- перепад тиску в повітропроводі, Па;

- перепад тиску в повітропроводі, Па;

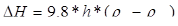

Він розраховується по формулі :

(6.4)

(6.4)

де  - висота відкритої з обох кінців вентиляційної труби, приймаємо

- висота відкритої з обох кінців вентиляційної труби, приймаємо

= 6 м.

= 6 м.

Щільність повітря ρ, кг/м3, розраховується за формулою:

(6.5)

(6.5)

де  – температура повітря,

– температура повітря,  .

.

Якщо температура в середині приміщення - 25  , а зовні – 17

, а зовні – 17  , то

, то

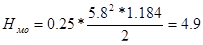

=353 / (273+25) = 1,184 кг/м3;

=353 / (273+25) = 1,184 кг/м3;

=353 / (273+17) = 1,217 кг/м3;

=353 / (273+17) = 1,217 кг/м3;

=9,8*6*(1,217-1,184) = 1,94 Па;

=9,8*6*(1,217-1,184) = 1,94 Па;

м/с.

м/с.

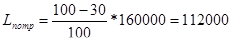

Потрібний повітрообмін з врахуванням неорганізованої вентиляції (30%),  м3/год.

м3/год.

м3/год.;

м3/год.;

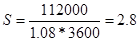

Розраховуємо потрібний переріз повітропроводів S, м2:

м2 , тобто діаметр трубопроводів повинен бути D=2,8м. Це нереально. Можна взяти 10 трубопроводів (n=10), діаметром 0,5 м. Тоді

м2 , тобто діаметр трубопроводів повинен бути D=2,8м. Це нереально. Можна взяти 10 трубопроводів (n=10), діаметром 0,5 м. Тоді

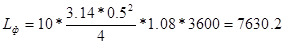

м3/год.;

м3/год.;

Таким чином за рахунок природної вентиляції можна подати в приміщення повітря, м3/год.:

м3/год. (6.6)

м3/год. (6.6)

Розрахунок штучної вентиляції.

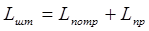

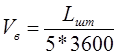

Потрібний повітрообмін штучної вентиляції  , м3/год., розраховуємо за формулою:

, м3/год., розраховуємо за формулою:

(6.7)

(6.7)

м3/год.;

м3/год.;

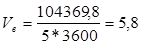

При площі поперечного перерізу повітропроводів S=4,5 м2 (5 труб по 0,8м), швидкість руху повітря  , м/с розраховуємо по формулі:

, м/с розраховуємо по формулі:

(6.8)

(6.8)

м/с.;

м/с.;

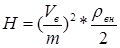

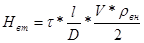

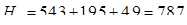

Потрібний тиск напору Н, Па, розраховуємо по формулі:

(6.9)

(6.9)

Па;

Па;

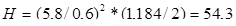

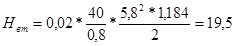

Втрати напору від опору трубопроводу:

(6.10)

(6.10)

де  - коефіцієнт, що враховує опір повітропроводів, приймаємо

- коефіцієнт, що враховує опір повітропроводів, приймаємо  =0,02;

=0,02;

- середня швидкість руху повітря, м/с.;

- середня швидкість руху повітря, м/с.;

- довжина повітропроводів, м;

- довжина повітропроводів, м;

- довжина повітропроводів, м.

- довжина повітропроводів, м.

Па;

Па;

Витрати напору на подолання місцевих опорів,  , Па, розраховуємо за формулою:

, Па, розраховуємо за формулою:

(6.11)

(6.11)

де  - коефіцієнт, що характеризує опір усіх місцевих елементів в повітропроводі, приймаємо

- коефіцієнт, що характеризує опір усіх місцевих елементів в повітропроводі, приймаємо  =0,25.

=0,25.

Па;

Па;

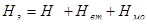

Взагалі потрібний тиск  , Па, розраховуємо за формулою:

, Па, розраховуємо за формулою:

(6.12)

(6.12)

Па;

Па;

Потужність двигуна N, Вт розраховуємо за формулою:

(6.13)

(6.13)

де  - повітрообмін крізь одну трубу, м3/год;

- повітрообмін крізь одну трубу, м3/год;

м3/год;

м3/год;

- ККД вентилятора;

- ККД вентилятора;

- коефіцієнт передачі.

- коефіцієнт передачі.

Для вентилятора Ц-4-70N10 при частоті обертання  =300 об/хв., ККД=0,8:

=300 об/хв., ККД=0,8:

Вт

Вт

Таким чином необхідно мати двигун потужністю не менше 0,9кВт.

Резюме

Метою даного проекту є отримання додаткового прибутку, від модернізації лінії концентрованих кормів кормоцеху в господарстві.

Для досягнення мети проекту необхідно провести реставрацію старого обладнання кормоцеху і встановити переобладнаний експантрудер на базі КМЗ - 2У, для зміни технологію обробки фуражного зерна. Це дозволить: виготовляти корм високої якості, засвоюваність якого на 10-15% більша від звичайного, при теперішньому обробітку; збільшити вміст вітамінів в кормі,розширити вибір рецептів приготування корму для різних груп та видів тварин; водити в корм велику кількість рідких компонентів (масла, жири, меляса та ін.); знешкодження шкідливих для живлення компонентів.

Наша продукція буде мати набагато кращу якість ніж звичайні концентровані корма, а комбікормам буде поступатись лише вмістом додаткових компонентів. Однак наша продукція через низьку собівартість, буде значно дешевша ніж комбікорму і більш доступніша для господарств, тому на ринку вона знайде свого споживача.

Після модернізації лінії концентрованих кормів кормоцеху, собівартість однієї тони кормів зменшиться на 173,57 грн., а економічна ефективність складе 79063,40 грн. Загальна сума кредиту необхідного для реалізації проекту 90000 грн., термін погашення кредиту - за 1 рік і 2 місяці.

Характеристика заходів

Мета даного проекту полягає у впровадженні нової, більш досконалої технології обробітку фуражного зерна, для випуску першокласної продукції з більшим відсотком вмісту вітамінів, амінокислот, білків та інших біологічно активних речовин і компонентів для тварин і птиці.

Для реалізації цього проекту необхідно провести реставрацію старого обладнання лінії виробництва концентрованих кормів і встановити експантрудер на базі КМЗ - 2У.

Ця ідея дозволить:виготовляти корм високої якості, збільшити вибір рецептів приготування корму, добавляти більшу кількість рідких компонентів - масла, жиру, меляси; підвищить продуктивність лінії концентрованих кормів.

Оцінка ринку збуту

Модернізація буде впроваджуватись у власному господарстві, головним ринком споживання продукції буде власне господарство. З часом господарство зможе продавати вироблену продукцію на зовнішній ринок.

Споживачами нашої продукції можуть бути сусідні господарства, в яких є галузь тваринництво або птахівництво, а також частні фермерські господарства і населення.

Дана продукція є новинкою на ринку району і в найближчий час не буде мати конкуренції .

Стратегія маркетингу

Як вже було вказано раніше в господарстві планується удосконалити технологію приготування кормів, тому продукцію, яка вироблятиметься господарством, крім забезпечення власних потреб, можна буде реалізовувати на зовнішньому ринку.

Тому саме для цієї продукції буде створюватись стратегія маркетингу. Головну увагу при цьому буде приділятися якості продукції і доступності ціни на неї.

Продукція буде продаватись сусіднім господарствам, а також приватним фермерам, через власну контору і буде доставлятися транспортом господарства.

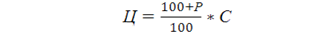

Ціноутворення буде здійснюватись за витратною стратегією. При цьому прогнозована відпускна ціна буде розрахована за формулою:

(7.1)

(7.1)

де: Ц – відпускна ціна, грн/т.;

Р – рівень рентабельності, який планується отримати, %;

С – розрахункова повна собівартість виробленої продукції, грн/т..

Після розрахунку відпускна ціна повинна бути в проміжку коливання ринкових цін, можливо навіть меншою, при цьому відповідно можливі зміни рівня рентабельності.

Для реклами нашої продукції можна буде надрукувати оголошення до місцевої газети зі своєю пропозицією.

Для стимулювання продажів планується встановлювати менші ціни, ніж на ринку, вести систему скидок для постійних споживачів, доставляти продукцію власним транспортом, за власний рахунок в межах району.

План виробництва

Виробництво концентрованих кормів для задоволення власних потреб господарства буде здійснюватись в тій же кількості, що і до модернізації ( 319,4тони). Але буде передбачено виготовлення ще більшої кількості продукції для зовнішнього ринку. На перший рік планується виготовити і реалізувати 130 тон продукції.

Сировину (фуражне зерно ячмінь і горох) господарство буде отримувати від власного виробництва, яке вже є налагодженим.

Господарство не відчує змін чи незручностей, оскільки модернізація є досить продуктивною.

7.6 Організаційний план

Організація робіт буде проводитись на базі власного господарства. Модернізація буде проводитись в кормоцеху на лінії концентрованих кормів. Наявність обладнання і матеріалів є в достатній кількості в господарстві.

Працівники кормоцеху є достатньо кваліфікованими, з великим досвідом роботи. При необхідності можна підвищити кваліфікацію працівників виходячи з нових вимог.

7.7 Юридичний план

СВК "Світанок" має колективну форму власності, засновану на власності трудового колективу. Кооператив діє згідно статуту. Діяльність кооперативу спрямована на виробництво сільськогосподарської продукції, її переробки і реалізації, надання послуг сільськогосподарським товаровиробникам.

Кормоцех відноситься до майна кооперативу. Економічний ефект від впровадження даного бізнес - плану буде спостерігатись у зменшені собівартості виконуваних робіт в тваринництві. При реалізації концентрованих кормів на зовнішній ринок, прибуток буде направлятись в кооператив.

7.8 Фінансовий план

Модернізація лінії концентрованих кормів кормоцеху матиме економічне значення, яке полягає у знижені собівартості вироблення концентрованих кормів високої якості, що сприятиме зниженню собівартості продукції тваринництва.

Розрахунок економічної ефективності модернізації лінії концентрованих кормів кормоцеху приведено в таблиці 3.1 "Розрахунок собівартості та економічного ефекту виробництва концентрованих кормів".

Обсяги виробництва будуть коливатись в залежності від поголів'я тварин в господарстві, та рівня попиту на продукцію на зовнішньому ринку.

Дані таблиці 3.1 свідчать, що після модернізації собівартість однієї тони продукції зменшиться на 173,57 гривні, а модернізація окупить себе за рік і два місяці, тому дана модернізація є економічно вдалою і рекомендується для впровадження у виробництво.

Таблиця 7.1 Розрахунок собівартості та економічного ефекту приготування концентрованих кормів

| Показники | Технологічна лінія до удосконалення | Технологічна лінія після удосконалення | Відхилення (до удосконалення лінії та після удосконалення). | |

| 1 | 2 | 3 | 4 | |

| Обсяг робіт - всього,т. | 455,5 | 455,5 | 0,00 | |

| Продуктивність лінії за 1 годину, т. | 1.8 | 1,2 | -0,6 | |

| Трудомісткість роботи лінії, год. | 253.05 | 379,58 | 126,52 | |

| Кількість обслуговуючого персоналу, чол. | 1 | 1 | 0,00 | |

| Витрати праці - всього, люд.-год. | 253,05 | 379,58 | 126,52 | |

| Тарифний розряд з оплати праці | 5 | 5 | 0,00 | |

| Годинна тарифна ставка, грн. | 6,54 | 6,54 | 0,00 | |

| Оплата праці по тарифу – всього, грн. | 1654,98 | 2482,47 | 827,49 | |

| Оплата праці з нарахуванням, грн. | 2499,02 | 3748,53 | 1249,51 | |

| Норма витрати електроенергії, кВт/год. | 34,0 | 42,0 | 8,00 | |

| Потреба в електроенергії на весь обсяг робіт, кВт. | 8603,88 | 15942,5 | 7338,61 | |

| Комплексна ціна електроенергії, грн./кВт. | 0,76 | 0,76 | 0,00 | |

| Витрати на електроенергію – всього, грн. | 6538,95 | 12116,3 | 5577,34 | |

| Кількість необхідних кормів, т. | 455,5 | 455,5 | 0,00 | |

| ячмінь | 318,85 | 235,94 | -82,90 | |

| горох | 136,65 | 101,12 | -35,52 | |

| зелена маса | 0,00 | 118,43 | 118,43 | |

| Ціна закупівлі кормів грн. за 1т. | ||||

| ячмінь | 800 | 800 | 0,00 | |

| горох | 900 | 900 | 0,00 | |

| зелена маса | 50 | 50 | 0,00 | |

| Витрати на закупівлю - всього, грн. | 378065 | 285689,6 | -92375,40 | |

| Норми витрати пару, кг/т. | 0,0 | 50,0 | 50,00 | |

| Витрати пару на весь обсяг робіт, т. | 0,0 | 22,77 | 22,77 | |

| Ціна пару, грн. за 1т. | 0,0 | 400,0 | 400,00 | |

| Вартість пару - всього, грн. | 0,0 | 9110,0 | 9110,00 | |

| Балансова вартість – всього, грн. | 112000 | 202000,0 | 90000,00 | |

| - будівлі | 60000,0 | 60000,0 | 0,00 | |

| - обладнання | 52000,0 | 142000,0 | 90000,00 | |

| Нормативне навантаження на рік, год. | 960,0 | 1600,0 | 640,00 | |

| Норма амортизації, %. | ||||

| - будівлі | 10,0 | 10,0 | 0,00 | |

| - обладнання | 40,0 | 40,0 | 0,00 | |

| Сума амортизації – всього, грн. | 7064,46 | 14898,65 | 7834,17 | |

| - будівлі | 1581,59 | 1423,43 | -158,16 | |

| - обладнання | 5482,87 | 13475,21 | 7992,33 | |

| Норми витрат на поточний ремонт і технічне обслуговування, %. | ||||

| - будівлі | 5,0 | 5,0 | 0,00 | |

| - обладнання | 14,0 | 14,0 | 0,00 | |

| Витрати на поточний ремонт і технічне обслуговування - всього, грн. | 2709,80 | 5428,04 | 2718,23 | |

| - будівлі | 790,79 | 711,71 | -79,07 | |

| - обладнання | 1919,01 | 4716,32 | 2797,31 | |

| Всього прямих витрат, грн. | 396877,3 | 330991,1 | -65886,1 | |

| Витрати на організацію і управління, грн. | 79375,45 | 66198,22 | -13177,2 | |

| Всього виробничих витрат, грн. | 476252,7 | 397189,3 | -79063,4 | |

| Виробнича собівартість 1т., грн. | 1045,56 | 871,98 | -173,57 | |

| Капіталовкладення, грн. | 0,0 | 90000 | 90000 | |

| Економічна ефективність впровадження, грн. | 79063,4 | 79063,4 | ||

| Термін окупності, років. | 1,1 | 1,1 | ||

Стратегія фінансування

Гроші для реалізації проекту планується отримати у вигляді кредиту на 1 рік з виплатою відсотків. Потреба в кредиті представлена в таблиці 3.2.

Таблиця 7.2 Розрахунок потреби в кредиті

| Показники | Сума |

| 1 | 2 |

| Вартість модернізації існуючих основних засобів, грн. | 90000,00 |

| Потреба в кредиті - всього, грн. | 90000,00 |

Заявка на одержання кредиту представлена в таблиці 7.3.

Таблиця 7.3 Заявка на одержання кредиту

| Показники | Сума |

| 1 | 2 |

| Сума кредиту, грн. | 90000 |

| Бажаний відсоток | 22 % |

| Термін погашення кредиту | 1 рік |

| Погашення кредиту | за 1рік |

| Джерело виплат | економічний ефект від удосконалення |

| Гарантії | майно господарства |

Висновки

Із аналіз виробничо-економічної діяльності господарства видно, що господарство досить нормально розвивається, воно достатньо забезпечене матеріально-технічними ресурсами для виробництва продукції рослинництва і тваринництва, але техніка морально і матеріально застаріла, тому не завадило поновити основні засоби для більш ефективного виробництва.

В проекті також був розроблений бізнес-план на модернізацію лінії концентрованих кормів кормоцеху, з якого видно, що він є економічно вдалим, що проявляється в зменшені собівартості концентрованих кормів з 1045,56 грн. до 871,98грн. за тону, для реалізації проекту необхідні інвестиції в розмірі 90000 грн., а проект окупить себе за один рік і два місяці, крім того корми можна реалізовувати на зовнішній ринок, тим самим отримувати додатковий прибуток, тому даний бізнес-план рекомендується впровадити в господарстві.

В дипломному проекті було проведено аналіз виробничо-економічної діяльності господарства з якого видно, що господарство достатньо розвинене, але галузь тваринництво є занепадаючою. Тому після було проведено більш детальний аналіз, з якого зясувалося, що більша частина коштів витрачається на забезпечення кормами тварин, до того ж було виявлено що корма в кормоцеху тільки здрібнюються, змішуються і видаються тваринам, і не проходять ніякої термічної обробки.

Така технологія приготування не є ефективною, оскільки корма, особливо концентровані, є джерелом різних бактерій. Тому в проекті було запропоновано провести модернізацію існуючого кормоцеху, встановивши на лінії конентрованих кормів прес-екструдер, але така технологія незважаючи на її ефективність, є дуже енергомісткою (120-150 кВт/т), тому було вирішено скористатись альтернативною технологією експандування, яка відрізняється від екструдування лише способом випресування продукту (через регульоване конусне сопло), що має енергомісткість (15-20 кВт/т), при цьому продукт не поступається за поживністю. Але для проходження процесу експандування нам потрібний продукт вологістю 20-30%, тому для до зволожування було вирішено використати зелену масу (вологість70-80%) відбирати частину зеленої маси з відповідної лінії.

Отже в роботі було проведено дослід, що полягав у можливості використання зеленої маси для дозволожування концентрованих кормів. Для цього був використаний прес-екструдер з переобладнаною головкою.

Внаслідок оптимізації ми отримали: при зміні технології відбувається зменшення енерговитрат з 120-150 кВт, до 15-20 кВт, при цьому отримується продукт не гіршої якості; внаслідок використання зеленої маси як додаткового джерела вологи відбувається кращий її розподіл внутрі корму, шо дозволяє уникнути додаткових витрат на зволожування сировини, при цьому корм додатково збагачується білком і β-каротином; крім того порівняльним аналізом базових і експериментальних експандерів було виявлено, що енергоємність процесу знизилась на 16%.

Література

1. Азізов С.П. Організація виробництва і аграрного бізнесу в сільськогосподарських підприємствах. – К.: ІАЕ, 2001. – 340 с.

2. Батіг А. І. та ін. Планування та організація діяльності аграрного підприємства. – К.: Аграрна освіта, 2003. – 425 с.

3. Бойко Л.Н. Прогресивные технологи для производства комбікормов // Комбикорма. – 2005. - №4. – С.23-24.

4. Гришко В. В.,Перебийніс В, І. Енергозбереження в сільському господарстві (економіка, організація, управління). – Полтава: "Полтава", 1996. – 280 с

5. Гряник Г.М., Лехман С.Д. та ін. Охорона праці. – К.:Урожай, 1994. – 269 с.

6. Клейменов Н.И., Никитин Н.В. Технология производства и использования экструдируемих кормов в животноводстве. – М.: Россельхозиздат, 1981. – 18 с.

7. Крони Л.И., Генхтун Г.С. Производство комбикормов и кормових смесей. – К.: Урожай, 1993. – 187с.

8. Лузан І. Я. Оплата праці в сільськогосподарському виробництві. – К., 2000. – 93 с.

9. Мельник І. І. та ін. Інженерний менеджмент. Навчальний посібник. - Вінниця: Нова Книга, 2007. – 536 с.

10. Нагірний Ю. П. Обґрунтування інженерних рішень. – Урожай. 1994. – 216 с.

11. Остапчук Н.В. Основы математического модэлирования процессов пищевых производств. – К.: Высш.школа, 1981. – 304с.

12. Попов В.В. Отраслевой стандарт на зеленые корма//Кормопроизводство.- 2001. - №9. – С.30-31.

13. Ревенко І.І. та ін. Механізація виробництва продукції тваринництва. – К.:Урожай, 1994. – 264 с.

14. «Механізація сільського господарства». – Одеса.: ОДАУ, 2008. – 28с.

15. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна. – М.: Колос, 1984. – 248с.

16. Червяков А.В. Обоснование направления совершенствования технологии обработки зерна на основе «экструзии-экспандирования» //Хранение и переработка зерна. – 2004. - №3.- С.52-56.

Додаток 1

Рисунок 3.1 Технологічна схема кормоцеху існуюча

Рисунок 3.1 Технологічна схема кормоцеху існуюча

1 – норія НЦГ-10;

2 – бункер-накопичувач БСК-10;

3 – дозатор барабанний ДП-1;

4 – колонка магнітна;

5 – дробарка КДУ-2;

6 – живильник-завантажувач ПМЗ-1,5;

7 – подрібнювач ИКГ-30;

8 – бункер-дозатор 5ДК-500;

9 – бункер-накопичувач;

10 – подрібнювач «Волгарь-5»;

11 – бункер-дозатор 5ДК-500;

12 – транспортер коренеплодів ТКБ-5Б;

13 – коренемийка-подрібнювач ИКМ-5;

14 – дозатор коренеплодів ДС-15;

15 – змішувач 2СМ-1М

16 – транспортер вивантажувальний ТС-40М

17 – кормороздавач КТУ-10А

Додаток 2

Рисунок 3.2 Технологічна схема кормоцеху після впровадження

Рисунок 3.2 Технологічна схема кормоцеху після впровадження

1 – норія НЦГ-10;

2 – бункер-накопичувач БСК-10;

3 – дозатор барабанний ДП-1;

4 – колонка магнітна; ;

5 – дробарка ДМ;

6 – змішувач експантрудера;

7 – прес-експантрудер;

8 – живильник-завантажувач ПМЗ-1,5;

9 – подрібнювач ИКГ-30;

10– бункер-дозатор 5ДК-500;

11 – бункер-накопичувач;

12 – подрібнювач «Волгарь-5»;

13 – бункер-дозатор 5ДК-500;

14 – котел-пароутворювач КП-200;

15 – транспортер коренеплодів ТКБ-5Б;

16 – коренемийка-подрібнювач ИКМ-5;

17 – дозатор коренеплодів ДС-15;

18– змішувач 2СМ-1М

19 – транспортер вивантажувальний ТС-40М;

20 – кормороздавач КТУ-10А

Додаток 2

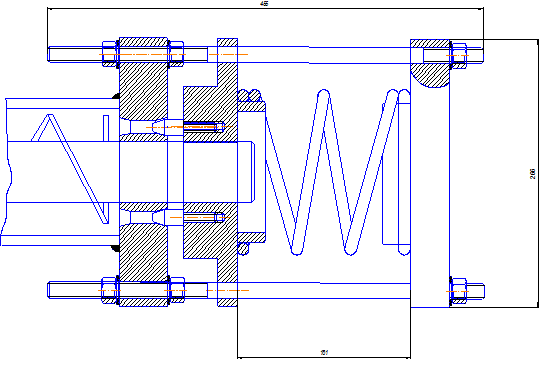

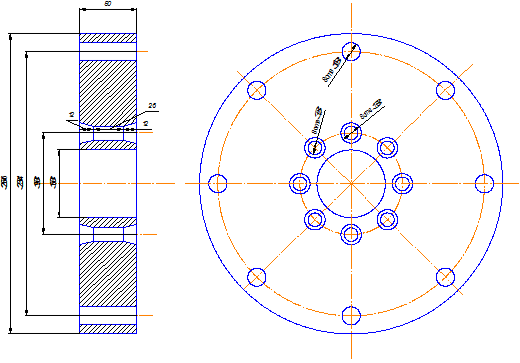

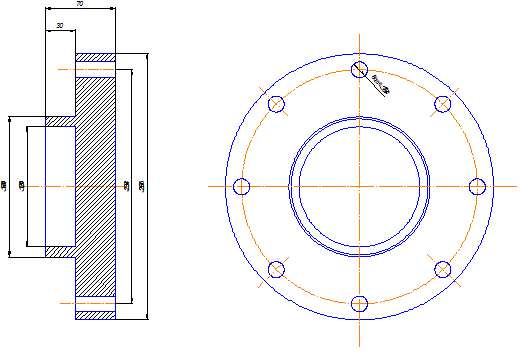

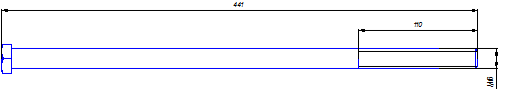

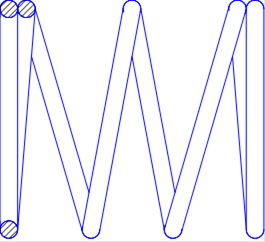

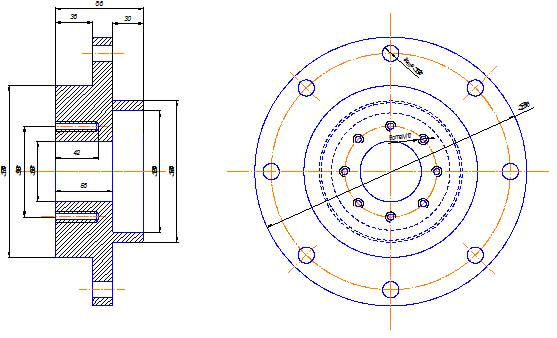

Конструкція пристрою:

Складальне креслення

Деталі:

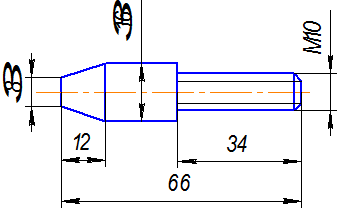

Шпіндель

Матриця

Основа

Опора

Болт

Пружина

Опора

Впровадження технології експандування при виробництві кормів

Зміст

Вступ

1. Аналіз виробничо-економічної діяльності господарства

1.1Загальні відомості про господарство

1.2 Виробничо-економічні показники роботи господарства

2. Огляд сучасних технологій і технічних засобів вологотеплового обробітку концентрованих кормів

2.1Необхідність обробітку концентрованих кормів

2.2 Літературний огляд перспективних методів приготування кормів

2.3 Обґрунтування процесу експандування

2.4 Перспективні напрямки удосконалення технології приготування кормів

2.5 Технічний та технологічний огляд вітчизняних екструзійних машин

3. Технологічні розрахунки впровадження нової технології в господарстві

3.1 Пояснення заміни обладнання

3.2 Розрахунок кількості сировини яка оброблятиметься в експантрудері

4. Формування математичної моделі експандуювання корму

4.1 Теоретичне обґрунтування пропонованої розробки

5. Методика і результати оптимізації

5.1 Обґрунтування методики і результатів оптимізації

6. Охорона праці

6.1 Загальні положення…

6.2 Розрахунок вентиляції

6.3 Інструкція з охорони праці оператору кормоцеху

7. Бізнес-план

7.1 Резюме

7.2 Характеристика заходів

7.3 Оцінка ринку збуту…

7.4 Стратегія маркетингу

7.5 План виробництва

7.6 Організаційний план

7.7 Юридичний план.

7.8 Фінансовий план.

7.9 Стратегія фінансування.

7.10 Розрахунок точки беззбитковості

7.11 Оцінка ризиків і страхування

Висновки

Література

Додатки

Вступ

Приготування кормів – найважливіший технологічний процес на фермах, так як на приготування кормів витрачається 20-60% всіх затрат праці по виробництву продукції.

Механізоване приготування кормів на основі раціональної технології - важлива умова підвищення продуктивності праці і зниження собівартості тваринницької продукції.

Механізація приготування кормів значно розширює їх асортимент для різних видів тварин. Виробництво і виготовлення брикетів, гранул, різних видів консервованих кормів, створення кормосумішей, підбір мікроіндігрієнтів до потрібної комплексності, покращення доступності живильних речовин, вимагає створення високотехнологічного обладнання, здатного замінити цілий комплекс машин і отримати високий економічний ефект.

Використання екструзійної технології відповідає вищевикладеним вимогам. Прес-експандери забезпечують механічну дію на сировину, ефективно руйнуючи структуру матеріала, тим самим, підвищуючи поживність і якість кормів. Такий обробіток пов'язаний з високими температурами до 130 оС і тиском до 3,0 МПа. Та ефективній роботі експандерів запобігає висока енергоємність процесу. Вивчення впливу комплексу різних факторів, на підвищення ефективності процесу експандування, представляє собою актуальну задачу.

Дата: 2019-05-28, просмотров: 362.