Металл, выплавленный в печи, обычно сначала выпускают в ковш, из которого в заливочном пролете цеха его заливают в формы. В отдельных случаях формы заливаются непосредственно из печи (рис. 3.2).

Свободная заливка небольших порций металла (обычно до 1т) — чугуна или цветных сплавов — производится из поворотных ковшей через носик (рис. 3.2, а). Если на поверхности расплава образуется много шлака или иных загрязнений, заливка может производиться через чайниковое устройство с забором металла из нижней части ковша (рис. 3.2, б). Большие количества металла, в особенности стали, заливаются из ковшей со стопорным устройством (рис. 3.2, в). Свободная заливка из поворотных и стопорных ковшей является способом, преобладающим в литейном производстве.

При заливке деталей, имеющих специфическую конфигурацию или малую толщину стенок, для облегчения заливки, а также с целью механизации и автоматизации применяют принудительную заливку. Детали типа тел вращения, в особенности трубы и кольца, а в отдельных случаях и фасонные детали, заливают на центробежных машинах во вращающиеся формы (рис. 3.2, г). Металл в этом случае, под действием центробежных сил, заполняет форму лучше, чем в обычных условиях. Кроме того, в отливке легко получается осевое отверстие.

Сложные тонкостенные детали отливают под давлением (рис. 3.2, д). В камеру сжатия из печи или небольшого ковша заливается определенная порция сплава, откуда она под действием давления поршня впрыскивается в полость металлической пресс-формы.

При заливке под низким давлением форма помещается на крышку печи. Печь заключена в металлический кожух. При повышении давления в кожухе металл через металлопровод заливается в форму. В этих условиях металл не окисляется, процесс заполнения легко регулируется и поддается автоматизации (рис. 3.2, е).

Детали типа втулок из цветных сплавов изготовляются путем вакуумного всасывания сплава в специальную форму, нижний конец которой погружается в металл непосредственно в печи (рис. 3.2, ж).

При литье небольших порций тугоплавких металлов применяется свободная заливка без ковша. В этом случае печь и форма помещаются в кожух, в котором создается вакуум.

Рис. 3.2. Классификация способов заливки форм

Когда металл расплавляется, кожух поворачивается и металл прямо из печи через носик или желоб переливается в форму (рис. 3.2, з).

Сплав из ковша или печи заполняет форму через литниковую систему. Литниковая система представляет собой совокупность каналов и резервуаров, через которые металл заполняет полость формы, соответствующую отливке. В общем случае литниковая система (рис. 3.3) состоит из литниковой чаши /, стояка 2, распределительного канала, или шлакоуловителя, 3 и литников, или питателей, 4.

Рис. 3.3. Схема литниковой системы

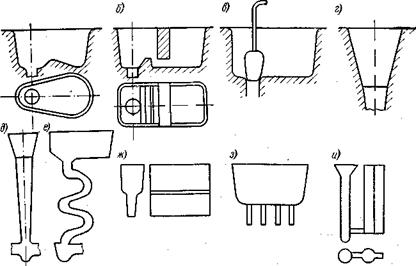

На рис. 3.4 показаны некоторые конструктивные варианты элементов литниковых систем. Литниковая чаша или воронка (рис. 3.4, а) предназначается для принятия струи металла из ковша, гашения ее энергии, первичного отделения крупных частиц шлака и поддержания постоянства уровня металла при заполнении формы.

|

|

Применяется она при литье чугуна и цветных сплавов, заливаемых из поворотных ковшей. Для того чтобы облегчить отделение шлака, в чашах устанавливаются перегородки (рис. 3.4, б). С этой же целью, а также для обеспечения спокойного заполнения формы, применяются мерные чаши (рис. 3.4, в) со стопорным устройством (пробкой). Объем такой чаши должен быть равен всему объему полости формы. Когда мерная чаша заполнена, стопор удаляется и металл перетекает в форму.

При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки (рис. 3.4, г). В воронках отделение шлака не происходит. Металл в них охлаждается меньше, чем в чашах, что имеет большое значение для стального литья.

Стояк (рис. 3.4, д) предназначается для передачи металла из литниковой чаши или воронки в нижние части формы. Стояки имеют круглое сечение и небольшую конусность. Как правило,

Рис. 3.4. Элементы литниковых систем

они располагаются вертикально. При литье из цветных сплавов в металлические формы иногда применяются зигзагообразные стояки (рис. 3.4, е).

В основании стояка имеется чашечка—зумпф, гасящая удар струи и препятствующая размыванию формы.

Распределительный канал предназначается для направления жидкого металла к нескольким отливкам, помещаемым в одной форме, или к различным узлам одной крупной отливки. Кроме того, в нем происходит отделение шлаковых частиц. При литье чугуна этот элемент часто называют шлакоуловителем; цветных сплавов — коллектором. Распределительный канал размещается горизонтально по разъему, обычно в верхней полуформе. Его сечение чаще всего имеет форму трапеции.

Литники, или питатели, предназначаются для подвода металла от распределительного канала непосредственно в полость формы. Обычно они имеют в сечении форму трапеции или щели. При литье тонкостенных крупногабаритных отливок применяются плоские литники — топорики (рис. 3.4, ж), имеющие большую площадь сечения и толщину, равную толщине отливки. При литье высоких чугунных отливок делают несколько вертикальных литников, присоединенных прямо к литниковой чаше или коллектору («дождевые» литники, рис. 3.5, з). При падении мелкими струями, даже с большой высоты, металл не размывает форму. При изготовлении отливок из цветных сплавов, склонных к окислению и вспениванию, необходимо более спокойное заполнение формы. Такой режим обеспечивают вертикально-щелевые литники.

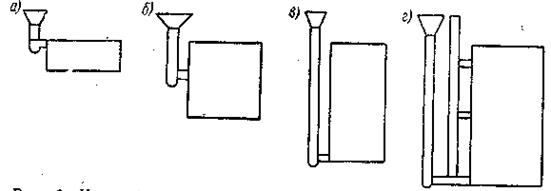

Рис. 3.5 Классификация литниковых систем по их расположению относительно отливки: а –верхняя; б –по разъему, или боковая; в- сифонная, или нижняя; г- ярусная

Классификация литниковых систем может быть произведена по их расположению относительно отливки (рис. 3.5.).

Литниковые системы могут состоять из двух элементов (литниковая воронка, литники); трех элементов (литниковая воронка, стояк, литники); четырех элементов (литниковая воронка, стояк, распределительный канал, литники).

Свойства расплавленных металлов как жидкостей

| Вязкость металла при температуре плавления есть вполне определенная величина. При повышении температуры она снижается, но не очень резко. При равных перегревах в сплавах над линией ликвидус вязкость эвтектик меньше, чем у чистых металлов и интерметаллидов.

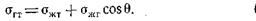

Температура жидкого металла мало влияет на поверхностное натяжение. При взаимодействии жидких металлов с твердыми поверхностями оно проявляется в виде смачиваемости. Если небольшое количество жидкости примет на твердой поверхности форму капли, то в точке пересечения контура ее поверхности и поверхности твердого тела будут действовать три силы: поверхностное натяжение жидкости на границе с газом σжг, поверхностное натяжение на границе жидкости и твердого тела σжт и поверхностное натяжение на границе газа и твердого тела σгт (рис. 3.7. 6). Первая из этих сил действует по касательной к контуру поверхности капли. Угол между σжг и твердой поверхностью θ характерен для данной жидкости. Вторая и третья силы действуют в плоскости поверхности твердого тела и имеют противоположное направление. При установившейся форме капли эти три силы на периметре капли должны находиться в равновесии, т. е.

Отсчет величины угла θ принято начинать от вектора силы σжт. В большинстве случаев жидкие сплавы плохо смачивают материалы форм. Например, углы смачивания на воздухе

Рис.3.7. Схема равновесия поверхностных сил по периметру капли: а- жидкость хорошо смачивает твердую поверхность; б- жидкость плохо смачивает поверхность.

Например, углы смачивания на воздухе малоуглеродистой сталью при температурах 1540—1600° С различных окислов составляют: для глинозема — 140°, для магнезита — 185°, для кварца—110°

Таблица 3.1 Свойства основ сплавов в жидком состоянии

| Символы основ сплавов

| Температура, °C

| Плотность г/см3

| Динамическая вязкость | Поверхностное натяжение М2/С

| |

| плавления Т, | кипения Т кип | ||||

| Zn | 419 | 906 | 6,6 | 3,2 | 0,75 |

| Mg | 658 | 1107 | 1,6 | 1,3 | 0,53 |

| Al | 660 | 2500 | 2,4 | 1,2 | 0,86 |

| Си | 1084 | 2595 | 8,0 | 3,6 | 1,15 |

| Fe | 1538 | 2880 | 6,8 | 6,5 | 1,60 |

| Ti | 1668 | 3260 | 4,1 | 4,0 | 1,50 |

В табл. 3.1 приведены некоторые свойства жидких металлов, служащих основами важнейших литейных сплавов при температурах, близких к температурам их плавления.

Структура потока жидкости

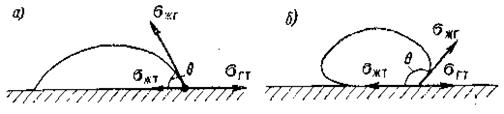

Рис. 3.8. Схема распределения скоростей при различных режимах течения по каналу: а- ламинарный; б-турбулентный; в- структурный

В ламинарном потоке струи имеют характер правильных траекторий, а распределение скоростей описывается параболой (рис. 3.8, а).

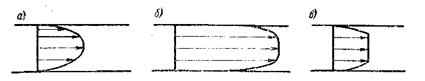

В турбулентном потоке движение жидкости происходит в форме непрерывно возникающих и разрушающихся вихрей. Распределение скоростей по сечению турбулентного потока описывается параболой шестой или седьмой степени (рис. 3.8,6). При этом эпюра скоростей оказывается очень «крутой». Вблизи поверхности канала скорость быстро уменьшается. В узком слое около стенки она движется по ламинарному режиму. Понятие скорости в турбулентном потоке имеет статистический характер. Для турбулентного режима заполнения можно принять следующую приближенную формулу для технологических расчетов коэффициента расхода литниковой системы:

где первый член суммы под корнем получается при сложении единицы с потерями на переходе из литниковой чаши в стояк ξ|к = 0,50; второй — произведение коэффициента потерь при повороте на 90° на число таких поворотов п; третий — произведение коэффициента потерь при изменении сечений ξсеч = 0,15 на число таких изменений т; чертверый — произведение среднего значения коэффициента потерь на трение А = 0,04 на сумму отношений длин к диаметрам для всех элементов литниковой системы.

Дата: 2019-04-23, просмотров: 461.