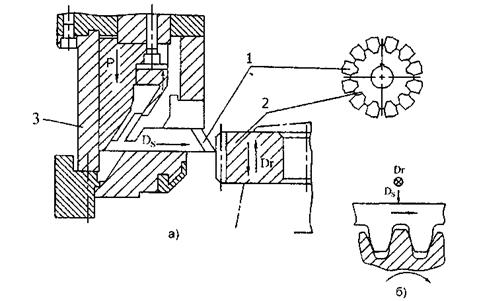

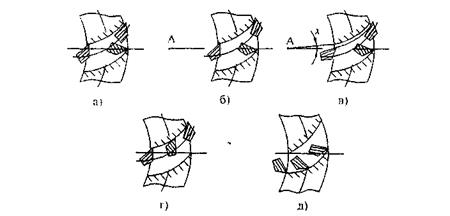

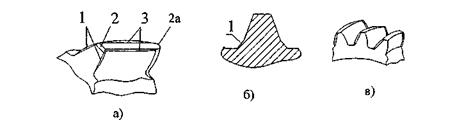

Каждую впадину между зубьями нарезают отдельно с единичным делением методом копирования.

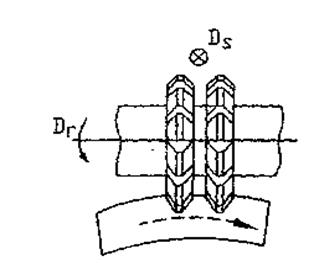

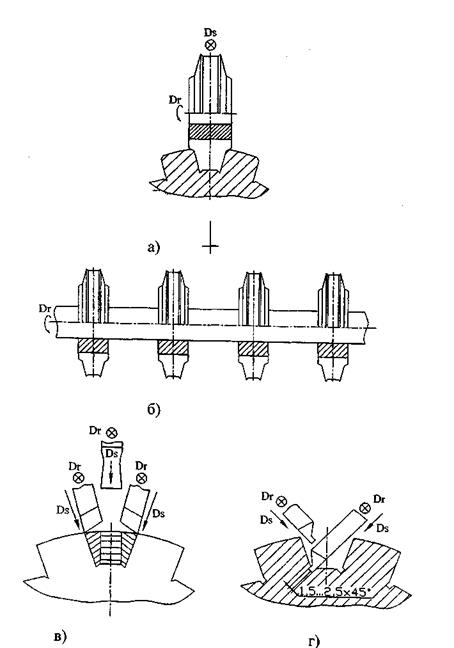

Этот метод применяют для окончательной обработки зубьев невысокой (9–10) степени точности. Известны также схемы предварительного фрезерования двумя (рис. 5.25) или тремя спаренными фрезами, последние применяют при большом количестве зубьев у детали с целью повышения производительности обработки.

|

|

Рисунок 5.25 – Схема нарезания зубьев двумя фрезами

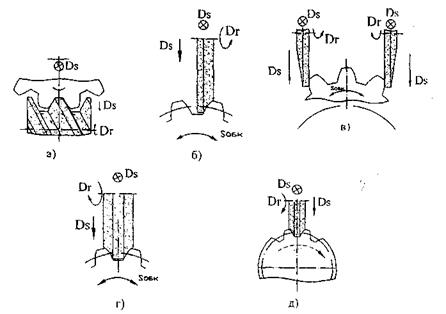

Метод фрезерования пальцевыми модульными фрезами.

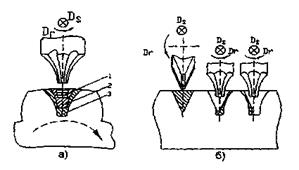

Пальцевые модульные фрезы применяют для обработки крупномодульных зубьев с т до 50 мм за 1, 2 или 3 рабочих хода с соответствующим распределением объёма срезаемого металла (рис. 5.26,а). На рис. 5.26,б представлена схема предварительной обработки впадины зуба дисковой фрезой с последующей обработкой одной, а затем другой стороны впадины зуба пальцевой фрезой.

|

|

Рисунок 5.26 – Схема нарезания зубьев пальцевыми фрезами

5.4.4. Метод червячного фрезерования зубьев

Это самый распространённый метод, применяемый для черновой, получистовой и чистовой обработки зубьев. Он характеризуется непрерывностью обработки и высокой производительностью.

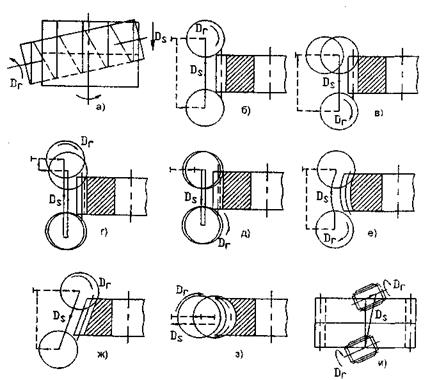

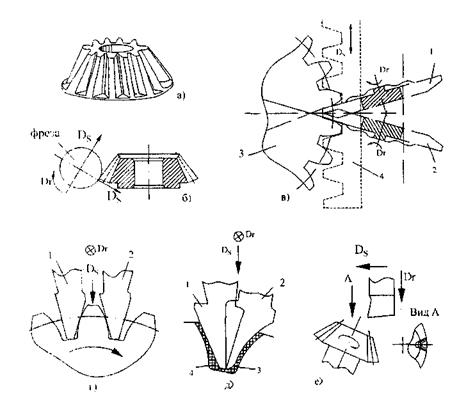

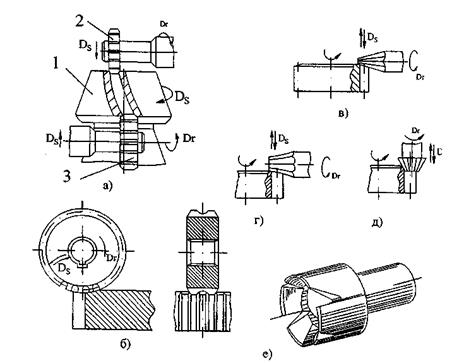

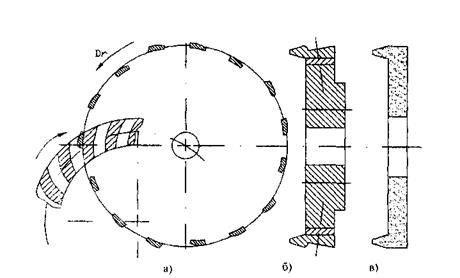

Общая схема обработки червячной фрезой представлена на рис. 5.27,а, в котором наклоненная вращающаяся фреза установлена на обработку полной высоты зуба и имеет осевую подачу (наиболее распространённую) вдоль оси вращающихся заготовок.

|

|

Рисунок 5.27 – Схемы нарезания зубьев червячными фрезами

Наличие большого числа рабочих зубьев и лезвий обеспечивает червячной фрезе высокую стойкость – до 400 мин. Для дальнейшего повышения стойкости фрезы применяют ее осевую (часто автоматическую) передвижку, обеспечивающую периодическое введение неизношенных зубьев. Количество передвижек – 2...5. Существенное повышение стойкости фрез добиваются также путем повышения числа заходов до 2...7.

Циклограммы червячного зубофрезерования.

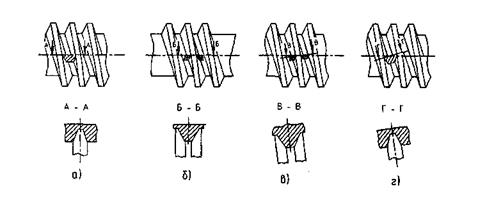

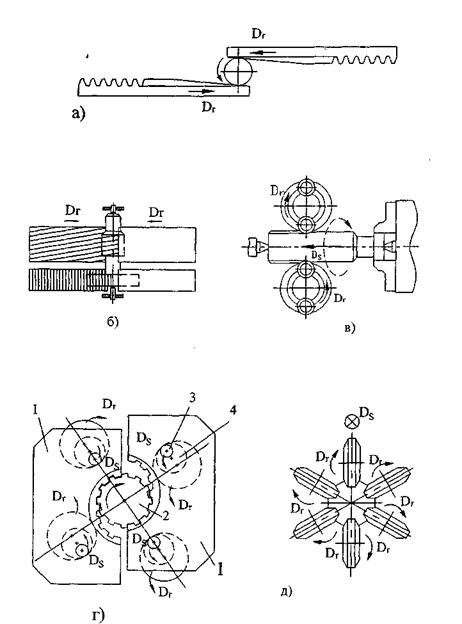

На рис. 5.27,б…и показаны циклограммы рабочих ходов и перемещений инструмента при различных способах червячного фрезерования зубьев:

- с осевой подачей фрезы (б);

- с радиально-осевой подачей фрезы (в);

- двухпроходное с осевой подачей фрезы (г);

- двухпроходное с радиально-осевой подачей фрезы (д);

- для зубьев бочкообразной формы (е);

- для зубьев конической формы (ж);

- для зубьев червячного колеса (з);

- с диагональной подачей фрезы (и).

Стадии зубофрезования.

Черновое зубофрезерование выполняют по целому, оставляя припуск под последующую обработку.

Получистовое зубофрезерование выполняют после предварительной обработки зубьев то снятием припуска 0,5...1,0 мм на сторону.

Чистовое зубофрезерование. Оно позволяет вести обработку зубьев после термообработки твердосплавным инструментом по сплошному – для m ≤ 2,5 мм, или же после предварительной обработки с припуском 0,2...0,8 мм – для m > 2,5 мм. Во втором случае обработке подвергают лишь профили зубьев, для этого до закалки колеса их предварительно обрабатывают фрезой с протуберанцем (усиками).

5.4.5. Метод долбления зубьев

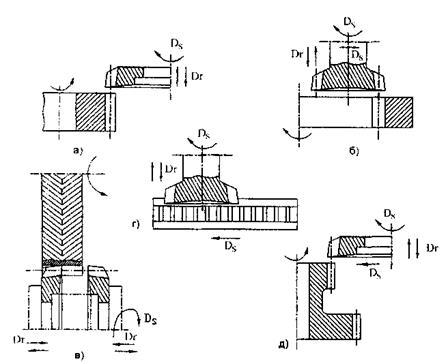

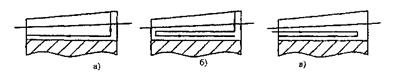

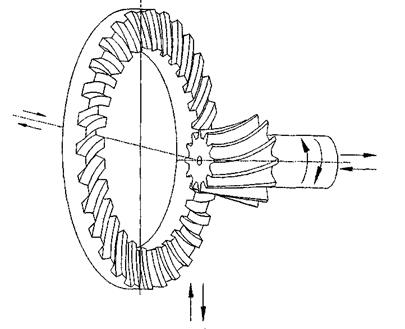

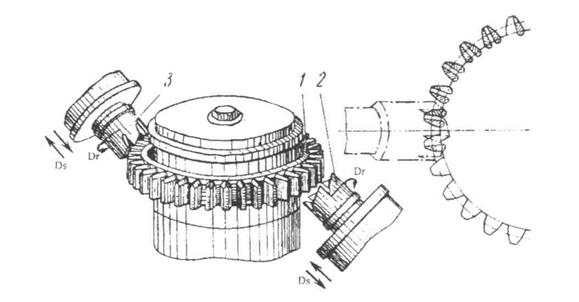

Обработка зубьев круглыми долбяками методом обката (рис. 5.28). Долбление превосходит червячное фрезерование по универсальности, но уступает ему по точности, производительности и стойкости инструмента. Его применяют для обработки зубчатых колес внешнего (а) и внутреннего (б) зацепления с прямыми, косыми, бочкообразными и шевронными (в) зубьями, а также для обработки реек (г) и блочных зубчатыхколес с близко расположенными венцами (д).

При обработке косозубых колес долбяк выполняют косозубым и он получает дополнительный поворот от специального копира с винтовыми направляющими.

Обработка зубьев долбежной головкой (рис. 5.29), оснащенной радиально расположенными резцами 1, число которых равно числу зубьев нарезаемого колеса 2. Все зубья колеса нарезают одновременно. Профиль режущей кромки резцов соответствует форме впадины зуба колеса. Обработку выполняют методом копирования. Во время резания резцовая головка 3 неподвижна, а заготовка колеса 2 совершает возвратно-поступательное движение в вертикальной плоскости внутри головки. Перед каждым рабочим ходом резцы получают заданную радиальную подачу. Это происходит до тех пор, пока они не достигнут полной высоты профиля зуба.

|

|

Рисунок 5.28 – Схемы нарезания зубьев круглыми долбяками

|

|

Метод долбления зубьев гребенками методом обката (рис. 5.29,б) выполняют на зубодолбежных станках. Станки предназначены для нарезания крупномодульных прямозубых, косозубых и шевронных колес.

Рисунок 5.29 – Схемы нарезания зубьев долбежной

головкой и гребенкой

5.4.6. Номинальные методы обработки зубьев цилиндрических колёс

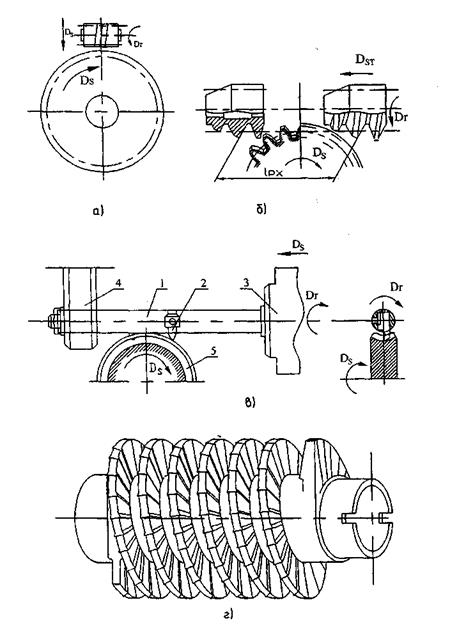

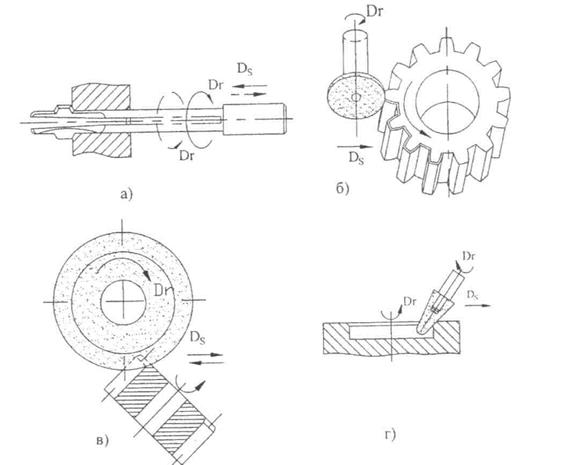

Метод холодного прикатывания зубьев (рис. 5.30,а).

Он не повышает точности обработки, а лишь уменьшает шероховатость. Его выполняют на трехроликовых накатных станках. Точность колес перед прикатыванием должна быть выше, а припуск на сторону зуба вдвое меньше, чем перед шевингованием. Зубья накатанных колес во время термической обработки деформируются меньше, чем после шевингования, вследствие более однородной структуры поверхностных слоев.

Метод шевингования. Это самый распространенный метод чистовой обработки зубьев незакаленных прямозубых и косозубых колес с внешним и внутренним зацеплением. Угол скрещивания осей шевера и колеса γ = 10°...15° (рис. 5.30,б).

Рисунок 5.30 – Схемы холодного прикатывания и шевингования зубьев

При шевинговании можно осуществлять продольную бочкообразность и профильную модификацию зуба, после которых исключается опасность концентрации нагрузки на концах зубьев и уменьшается уровень звукового давления. Величина бочкообразности – 0,007...0,015 мм на одну сторону на 25 мм длины зуба. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

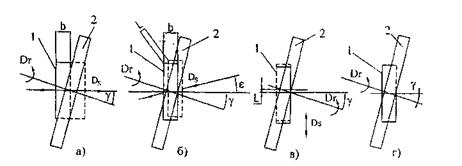

Методы шевингования разделяют по виду подачи: параллельное, диагональное, тангенциальное и врезное (рис. 5.31,а,б,в,г). Они отличаются между собой направлением подачи заготовки 1, конструкцией шевера 2 и длиной рабочего хода. Например, при диагональной схеме сокращается длина рабочего хода, а при врезной - сводится к минимуму.

Рисунок 5.31 - Способы шевингования зубьев

При шевинговании рекомендуется припуск а = 0,05.. .0,12 мм по толщине зуба соответственно для модулей от 1 до 8 мм. Зубья колес перед шевингованием следует обрабатывать модифицированными червячными фрезами или долбяками с усиками (протуберанцем) на головке зуба для удобного шевингования профиля в ножке зуба колеса.

Стойкость шевера между переточками составляет 25... 120 ч.

Метод зубохонингования. Его применяют для чистовой отделки зубьев закаленных колес. Схема процесса аналогична схеме шевингования (рис. 5.30,б). Инструмент - хон представляет собой колесо, состоящее из стальной ступицы и абразивного зубчатого венца. Угол скрещивания - 5°...15°. Обеспечивается шероховатость до 0,4 мкм. Припуск под хонингование не оставляют. Заготовка имеет возвратно-поступательные движения, направление вращения хона меняется при каждом ходе стола. Стойкость хона находится в диапазоне 2500.. .4000 деталей, нижние значения - для крупных модулей.

Метод шлифования. Он позволяет устранить не только погрешности предварительной обработки, но и неизбежные погрешности при закалке.

Наивысшую производительность достигают методом обката червячным кругом (рис. 5.32,а) по тангенциальной схеме, отличающейся от схемы червячного фрезерования перемещением заготовки вдоль шлифовального круга, позволяющим использовать в процессе резания всю его ширину с постоянным введением неизношенных витков. Число заходов доходит до 4...7. Шлифование методом обката с периодическим делением (рис. 5.32,б,в,г) осуществляют одним, двумя тарельчатыми абразивными кругами или же одним фасонным; при этом производительность снижается до 1,5-3 раз.

|

|

Наивысшую степень точности при шлифовании фасонным кругом достигают методом копирования за несколько ходов при малой производительности (рис. 5.32,д).

Рисунок 5.32 – Схемы шлифования зубьев

5.4.7. Технологическая характеристика методов зубообработки

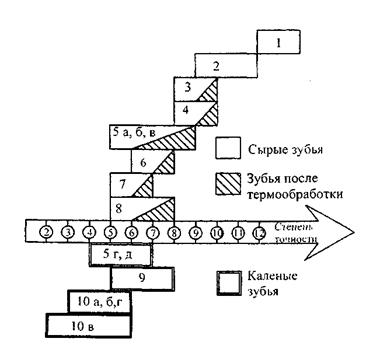

Она приведена в табл. 5.7 Технологические возможности этих методов по точности обработки представлены на рис. 5.33.

Таблица 5.7 – Технологическая характеристика методов

| Методы обработки зубьев | Модуль т, мм | Припуск на толщину зуба, мм | Степень точности | Макс, твердость, НВС | Тип произ- водства |

| 1. Горячее зубонакатывание | 5...12 | - |  12 12

| - | М |

| 2. Порошковая металлургия | 1...4 | - | 9...12 | 24 | М |

| 3. Фрезерование одной дисковой фрезой или 2-3 спаренными фрезами | 1...16 | - | 8...10 | 27 | С, Е |

| 4. Фрезерование пальцевой модульной фрезой | 10...50 | - | 8...10 | 27 | С |

| 5. Червячное фрезерование: а) черновое; б) чистовое по сплошному металлу; в) двухпроходное чистовое; г) твердым сплавом (после т/о) по сплошному металлу; д) твердым сплавом после предварительной обработки | 5...25 1...4 4...10 1...2.5 5...25 | - - - - 0,1...0,8 | 8...9 5...6 5...6 4...7 4...7 | 27 27 27 60 65 | С М,С, Е М, С М М |

| 6. Долбление: а) чистовое по сплошному металлу; б) предварительное; в) чистовое по обработан- ному зубу | 1...3 1...12 3...12 | - - 0,1...0,8 | 6...7 7...8 6...8 | 24 24 24 | М, С, Е М, С М, С |

| 7. Шевингование | 0,3...10 | 0,05...0,2 | 5...7 | 27 | М, С |

| 8. Холодное прикатывание | 0,5...5 | - | 7...9 | 24 | М, С |

| 9. Зубохонингование | 2...8 | 0,01...0,1 | 5...8 | 65 | М |

| 10. Шлифование кругами: а) червячным (методом обката); б) двумя тарельчатыми (методом обката); в) профильным (методом копирования); г) 1-2-х сторонним коническим (методом обката) | 2...5 2...10 1...4 1,5...10 | 0,15...0,6 0,1...0,6 0,15...0,6 0,15...0,6 | 3...6 3...6 2...6 3...6 | 70 70 70 70 | М, С С, Е С, Е С, Е |

| М, С, Е - массовое, серийное и единичное производство. | |||||

Рисунок 5.33 – Технологические возможности методов

5.4.8. Особенности обработки зубчатых колес внутреннего зацепления

Эти колеса имеют ограниченное применение в технике. Для обработки этих колес применяют несколько нижеуказанных методов.

Долбление методом обката.

Протягивание: одно-, двух- и трех-проходное в зависимости от модуля т.

Один из вариантов двухпроходной обработки при протягивании: при первом рабочем ходе у заготовки протягивается каждая вторая впадина зубьев; затем заготовку поворачивают на угол, соответствующий одному зубу и выполняют второй рабочий ход. Это снижает стоимость инструмента и уменьшает силы резания в 2 раза.

Зуботочение долбяком методом обката для т = 3... 12 мм (рис.1.3,и).

Хонингование. Этот метод имеет широкие технологические возможности в сравнении с внешним хонингованием. Угол скрещивания - 5°...15°. Обработку выполняют за 4-8 ходов стола с радиальной подачей 1...10 мкм на ход стола. Припуск 0,03...0,08 мм на сторону зуба, скорость резания 0,8... 1,3 м/с. Ширина хона больше ширины зубчатого венца. Для улучшения условий резания осуществляют осевые осциллирующие движения заготовки с амплитудой 3-4 мм. Прочность зубьев хона с внутренними зубьями в среднем на 60% выше, чем хона с наружными зубьями. Абразивные хоны имеют 100...200 профилирований, а алмазные хоны - до 1000. Хонингованием достигают 7 степень точности.

Вопросы для самоконтроля

1. Охарактеризуйте методы зубообработки в заготовительном производстве.

2. Назовите способы фрезерования зубьев червячной фрезой.

3. Технологические особенности и область применения метода зубодолбления.

4. Укажите рациональную область применения метода шевингования по размерам (модулю) и степени точности

5. Назовите способы обработки зубьев колес с внутренним зацеплением.

6. Назовите методы обработки зубьев после закалки.

5.5 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ

КОНИЧЕСКИХ КОЛЕС

5.5.1. Технологическая характеристика методов обработки прямых зубьев конических колёс

Она представлена в табл. 5.8

Таблица 5.8 – Технологическая характеристика методов обработки

| Методы обработки прямых зубьев | Средний делительный диаметр d , мм | Средний модуль тп, мм | Степень точности | Тип производства |

| Холодная высадка | До 20 | 0,2...0,8 | _ | С, Е |

| Горячая штамповка | До 125 | 5...10 | Св. 12 | М |

| Фрезерование фрезой: дисковой модульной, | До 4000 | 1...55 | 9...11 | М, С, Е |

| твердосплавной дисковой, | До 3000 | 10...35 | 9...11 | М, С |

| спаренными (2 фрезами) | До 1600 | 6...12 | 7...8 | М |

| Строгание | До 1600 | 1,5...8 | 6...8 | С |

| Долбление | До 30 | 0.2...1 | 6...8 | С, Е |

| Круговое протягивание | До 400 | 4...14 | 8...9 | М |

| Шлифование | До 1600 | 1...25 | 4...5 | М, С, Е |

5.5.2. Методы обработки прямых зубьев конических колёс

Холодная высадка зубьев. Её применяют для безотходной обработки мелкомодульных зубьев на деталях типа ключей к зажимным токарным или сверлильным патронам. Метод позволяет обрабатывать «глухую» форму зубьев (расположенных не на проход).

Горячая штамповка конических шестерён с прямыми зубьями. Заготовку, предварительно нагретую до температуры ковки (~1250°С), штампуют на кривошипном горячештамповочном прессе с производительностью порядка 100 шт./час. Штамповка обеспечивает припуск 0,6...1,0 мм на сторону зуба под последующее чистовое нарезание зубьев. Типовая деталь – сателлит дифференциала (рис. 5.34,а).

Метод используют в качестве высокопроизводительного предварительного взамен чернового зубонарезания. Припуск на сторону зуба после горячего накатывания под черновое нарезание составляет 0,4...0,7 мм. Средняя стойкость накатников составляет 3500 заготовок. При горячем накатывании достигается экономия металла до 20...25% и увеличивается на 20...30% прочность на изгиб, вследствие направленного расположения волокон металла на зубьях, повторяющих очертания впадины.

Фрезерование дисковыми модульными фрезами (рис. 5.34,б). Обработку осуществляют методом копирования при продольном движении подачи в направлении образующего конуса впадин или же методом врезания и копирования при комбинации радиального движения подачи перпендикулярно образующей конуса впадин и продольного движения подачи.

Для обработки различного числа зубьев одного модуля применяют 2 набора стандартных фрез: 8 фрез для колес с т до 8 мм и 15 фрез - для колёс с т свыше 8 мм. Стандартные фрезы не обеспечивают минимального припуска под чистовое фрезерование. Поэтому в массовом производстве для каждого модуля и числа зубьев нарезаемого колеса проектируют специальные дисковые фрезы. Профиль зуба при этом делают более близким к профилю впадин на внешнем торце, а ширину вершины режущих зубьев принимают равной ширине впадины зубьев на внутреннем торце и уменьшают на значение припуска под чистовое зубонарезание.

|

|

Рисунок 5.34 – Схемы обработки прямых зубьев конических колес

Фрезерование твердосплавными дисковыми фрезами. Применяют для черновой обработки, чаще всего, при комбинации радиального движения подачи (перпендикулярно образующей конуса впадин) и продольного движения подачи. Фрезы оснащены поворотными твердосплавными пластинами. Обработка ведётся без охлаждения. Производительность при этом способе повышается на 90% по сравнению с обработкой инструментом из быстрорежущей стали.

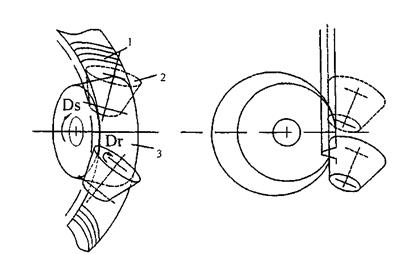

Зубофрезерование двумя спаренными дисковыми фрезами (рис. 5.34,б). Нарезание зубьев выполняют методом обката 2-мя спаренными дисковыми фрезами, наклоненными по отношению друг к другу и расположенными в одной впадине зуба. Наклонное положение позволяет резцам верхней дисковой фрезы 1 входить в промежутки между резцами нижней фрезы 2, образуя, таким образом, как бы единый (комплектный) инструмент.

Прямолинейные режущие кромки инструмента, кроме вращения, совершают совместно с обрабатываемым колесом 3 движение обката в вертикальной плоскости, в результате которого они воспроизводят боковые поверхности зубьев производящей рейки 4.

Фрезами большого диаметра (  450 мм) осуществляют окончательную обработку зуба без продольного перемещения инструмента: дно впадины такого зуба имеет небольшую вогнутость, причем высота на концах зуба соответствует значению на чертеже, а в середине она несколько больше. На прочности и работоспособности передачи это не сказывается.

450 мм) осуществляют окончательную обработку зуба без продольного перемещения инструмента: дно впадины такого зуба имеет небольшую вогнутость, причем высота на концах зуба соответствует значению на чертеже, а в середине она несколько больше. На прочности и работоспособности передачи это не сказывается.

Производительность метода в 3-4 раза выше, чем при зубострогании.

Строгание. Его осуществляют двумя зубострогальными резцами методом обката.

Черновую обработку противолежащих сторон зуба (рис. 5.34,г) осуществляют 2-мя резцами 1 и 2 с прямолинейной режущей кромкой.

Чистовую обработку выполняют 2-мя стандартными 1 или фасонными 2 резцами, расположенными в одной впадине зубьев (рис. 5.34,д) и работающими со смещенными по времени возвратно-поступательными движениями. Фасонные резцы в сравнении со стандартными обеспечивают более равномерный припуск 3 (вместо припуска 4).

Долбление резцом. Его применяют для обработки мелкомодульных зубьев шестерён. Каждая впадина зуба нарезается отдельно с единичным делением (рис. 5.34,е). Метод является простым, универсальным, но малопроизводительным.

Круговое зубопротягивание - самый производительный метод. Диаметры секционных протяжек - 406, 533 и 635 мм, число зубьев доходит до 100. Схема обработки и её описание дано в главе 1.

Профильное зубошлифование осуществляют дисковым шлифовальным кругом методом копирования по схеме аналогичной шлифованию зубьев цилиндрических колёс (рис. 5.32,г).

5.5.3. Методы обработки криволинейных зубьев конических колёс

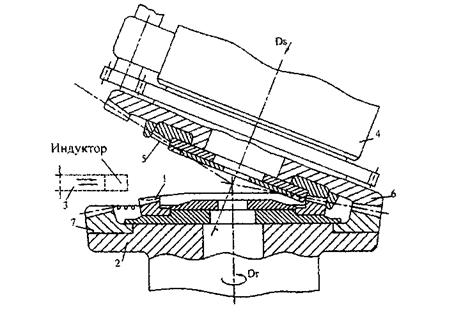

Горячее накатывание круговых зубьев конических колёс. Его выполняют на накатном стане при модулях т = 6...13 мм. Типовая деталь – ведомая коническая шестерня автомобиля.

Механически обработанную заготовку 1 (рис. 5.35) специальной формы устанавливают в зажимной патрон и сообщают вращение столу 2. Индуктор 3 перемещается в зону обработки и нагревает заготовку до температуры 1100... 1150°С, после чего отходит в исходное положение. Верхняя головка 4 накатного стана с вращающимся накатником 5 и коническим верхним зубчатым синхронизатором 6 быстро перемещается вниз. Когда зубья верхнего синхронизатора 6 входят в зацепление с зубьями нижнего синхронизатора 7, установленного на столе 2, ведущим элементом становится стол.

Процесс накатывания зубьев осуществляется при медленном движении рабочей подачи до достижения полной высоты зуба. По окончании цикла накатывания верхняя головка отходит и заготовка снимается. Время полного цикла накатывания зубьев около трёх минут, из них на нагрев заготовки затрачивается около 55 сек.

|

|

Рисунок 5.34 – Схема накатывания круговых зубьев

Нарезание круговых зубьев резцовыми головками

Для указанных зубьев этот метод является доминирующим. Общая схема обработки зубьев колеса головкой представлена на рис. 5.35,а. Диаметр резцов головки соответствует кривизне зубьев колеса. Резцовая головка в разрезе представлена на рис. 5.35,б. Метод включает в себя несколько способов обработки.

Рисунок 5.35 – Схема нарезания круговых зубьев

Двусторонний способ является наиболее универсальным, при котором обе стороны, выпуклую и вогнутую, нарезают одновременно двусторонней головкой (рис. 5.36,а). Способ обеспечивает 6... 8 степень точности.

Поворотный способ, (рис. 5.36,б,в). Нарезание осуществляют двухсторонней головкой, развод наружных и внутренних резцов которой меньше (~ на 0,25 мм) ширины дна впадины зуба. При этом формируется внутренняя сторона зуба, затем заготовку поворачивают на угол l вокруг ее оси для нарезания противоположной стороны зуба. Для каждой стороны зуба нужна отдельная наладка. Степень точности – 8–9-ая. Применяется при широком венце шестерни в мелкосерийном производстве.

Способ постоянных установок двумя головками

Характеризуется тем, что каждую сторону обрабатывают в отдельности односторонними головками по предварительно нарезанным впадинам (рис. 5.36,г,д).

При двойном цикле обката обеспечивается 7-8 степень точности. При этом черновой обкат проводят от внутреннего к внешнему торцу, а чистовой - от внешнего к внутреннему.

Современные станки, обеспечивающие работу по описанным способам, как правило, имеют программное управление, что существенно упрощает сложные наладки.

|

|

Рисунок 5.36 – Способы обработки круговых зубьев

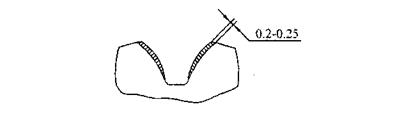

Нарезание зубьев твердосплавными резцовыми головками. Метод обеспечивает окончательное нарезание круговых и криволинейных (циклоидальных) зубьев, закалённых до твёрдости 58...62 HRС, с получением R а = 0,25...0,5 мкм.

Снимаемый припуск обычно составляет 0,2-0,25 мм на сторону зуба (рис. 5.37).

|

|

Рисунок 5.37 – Припуск на обработку

Резцы головки имеют припаянные или механически закреплённые твердосплавные пластины. Как правило, твердосплавная резцовая головка выполняет обработку только боковых поверхностей зубьев и не касается дна впадины зуба; она имеет только наружные и внутренние резцы. Наиболее благоприятной подачей на резец при обкатке является подача уменьшенная до 1,5 раз в сравнении с подачей при обычной чистовой обработке. Нарезание зубьев выполняют с применением СОЖ при скорости резания порядка 36 м/мин. При более высоких скоростях применяют «сухое» резание (без СОЖ). Нарезание незакалённых зубьев выполняют без СОЖ со скоростью резания 170...260 м/мин.

Типовые циклы нарезания зубьев головками

Врезание с последующим обкатом (комбинированный способ) применяют для чистовой обработки круговых зубьев шестерён и колёс с модулем свыше 2,5 мм из целой заготовки за один установ (рис. 5.38,а). Вращающаяся зуборезная головка врезается в заготовку на внешнем торце, скорость движения подачи при врезании уменьшают с увеличением глубины резания. Впадину зубьев формируют почти на полную глубину. По достижении установленной глубины впадины зуба осуществляют чистовую обработку зуба методом обката. Достигаемая степень точности – 9-10.

Врезание с двойным циклом обката представлено на рис. 5.38,б, оно обеспечивает 7-8 степень точности.

Двойной обкат без врезания инструмента представлен на рис. 5.38,в. Способ применяется при обработке зубьев шестерён с углом делительного конуса менее 25°.

|

|

Рисунок 5.38 – Циклы нарезания зубьев

Нарезание криволинейных зубьев червячной конической фрезой.

Зубья с эвольвентной продольной кривизной нарезают методом непрерывного деления.

В качестве режущего инструмента применяют конические фрезы с затылованными зубьями. В нём конус обеспечивает увеличение высоты зубьев при радиальной подаче фрезы.

|

|

Нарезание зубьев (рис. 5.39) основано на зацеплении обрабатываемого колеса 3 с воображаемым плосковершинным производящим колесом 1, роль которого выполняют зубья вращающейся червячной фрезы 2.

Рисунок 5.39 – Cхема нарезания криволинейных зубьев

червячной фрезой

Метод характеризуется тремя взаимосвязанными вращательными движениями конической фрезы, заготовки и производящего колеса, обеспечивающих фрезе непрерывное обкатное движение. Его применяют для обработки зубьев с m  6 мм.

6 мм.

Шлифование круговых зубьев

Перед зубошлифованием шлифуют отверстие и торец. Шлифование осуществляют методом обката, чаще всего чашечно-цилиндрическим кругом, осевое сечение которого подобно зуборезным резцам головок (рис. 5.35,в); V = 35...60 м/с. Степень точности –4-5. Зубошлифовальные станки чаще всего изготовляют на базе соответствующих зуборезных станков

.

5.5.4. Подбор в пары

|

|

После термообработки выполняют подбор в пары и сортировку конических передач по расположению пятна контакта на контрольно-обкатном станке. Для корректировки пятна контакта применяют операцию притирки на зубопритирочном станке (рис. 5.40).

Рисунок 5.40 – Cхема притирки криволинейных зубьев

Метод притирки конических зубьев. Его осуществляют для уменьшения шероховатости поверхности зубьев и незначительного исправления пятна контакта. Шероховатость R а - 1...2 мкм (после нарезания R а = 2,5...10 мкм). Припуск под притирку не оставляют. Между сопряженными парами вводят масляную жидкость с мелкозернистым абразивом марок

М7...М28.

Во время притирки ведущий и ведомый шпиндели станка изменяют свое положение, выполняя 3 основных движения: вертикальное, горизонтальное и осевое.

Время притирки 2...5 мин (2000.. .4000 оборотов шестерни).

5.5.5. Типовое сочетание методов обработки зубьев конических колес

1. Предварительная обработка фрезерованием – 9... 12 степень.

2. Чистовое резание (строгание, фрезерование, протягивание, резцовой головкой) – 7...9 степень, R а = 2,5... 10 мкм.

3. Термообработка – 8... 12 степень, R а = 2,5... 10 мкм.

4. Притирка – 8... 10 степень, R а = 1...2 мкм.

5. Шлифование – 4-5 степень, R а 0,4... 1,6 мкм.

Вопросы для самоконтроля

1. Назовите методы изготовления зубьев прямозубых колес.

2. Назовите способы фрезерования прямых зубьев конических колес.

3. Охарактеризуйте способы строгания прямых зубьев.

4. Расскажите о методе нарезания круговых зубьев резцовыми головками.

5. Охарактеризуйте метод притирки криволинейных зубьев конических колёс.

6. Приведите типовое сочетание операций обработки зубьев конических колес.

5.6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ ЧЕРВЯЧНЫХ ПАР

В червячной передаче ведущим элементом является червяк, ведомым - червячное колесо. Технология изготовления червяков является более сложной, так как включает в себя значительное число методов обработки.

5.6.1. Технология изготовления червяков

Конструкторско-технологические особенности

Они влияют на технологию изготовления червяков. Известны три конструкции цилиндрических червяков с получением их простым инструментом с прямыми сторонами профиля.

Архимедов червяк в осевом сечении имеет прямые стороны профиля, а его торцовый профиль является архимедовой спиралью.

Эвольвентный червяк имеет в торцовом профиле эвольвенту окружности. Прямолинейный профиль червяка находится в плоскости, перпендикулярной к профильным линиям витка.

Конволютный червяк имеет в торцовом профиле удлиненную или укороченную эвольвенту. Прямолинейный профиль червяка находится в плоскости, перпендикулярной к линиям впадин.

Методы изготовления зубьев червяков

Метод точения зубьев профильными резцами. Он является самым универсальным, выполняют его на токарно-винторезных станках.

Архимедовы червяки нарезают резцами с прямолинейными режущими кромками, установленными в осевом сечении червяка.

Способ одновременного нарезания обоих сторон зубьев двухсторонним резцом (рис. 5.41,а) применяют для черновой обработки.

Способ раздельного нарезания каждой стороны зуба односторонними резцами (рис. 5.41,б) применяют для чистовой обработки.

Эвольвентные червяки нарезают при установке режущих кромок резцов в нормальном сечении витка (рис, 5.41,в).

Конволютные червяки нарезают при установке режущих кромок резцов в нормальном сечении впадины (рис. 5.41,г).

Резцы, имеющие прямолинейные режущие кромки, устанавливают одну выше, а другую - ниже оси червяка, в плоскостях, касательных к основному цилиндру червяка.

|

|

При обработке многозаходных червяков необходимо обеспечить высокую точность углового поворота заготовки или же её осевого смещения относительно установленного инструмента.

Рисунок 5.41 – Схемы точения зубьев червяка

На рис. 5.42,а изображена схема метода точения зубьев червяков резцами совместно со схемами конкурирующих методов обработки.

Метод нарезания зубьев пальцевыми фрезами (рис. 5.42,б). Его выполняют на станках для фрезерования червяков и резьбы. У пальцевых фрез режущие кромки выполнены по спирали, при их затачивании очень сложно сохранить высокую точность. Эти фрезы применяют для черновой обработки червяков.

Метод нарезания зубьев дисковыми фрезами выполняют на станках для фрезерования червяков и резьбы. Дисковую фрезу устанавливают под углом подъема витка к оси червяка и фрезеруют червяк в нормальном сечении к впадине (рис. 5.42,в). Инструмент вращается со скоростью главного движения резания, а заготовка медленно вращается и перемещается вдоль оси на расстояние, равное расчетному шагу на оборот вращения червяка.

Дисковые фрезы имеют прямолинейные режущие кромки. Вращение дисковой фрезы должно обеспечивать действие главной силы резания в направлении стола станка. Для достижения хорошего качества поверхности червяков их чистовую обработку выполняют при попутном движении подачи.

|

|

Рисунок 5.42 – Схемы нарезания зубьев червяка

Метод вихревого нарезания зубьев незакаленных червяков осуществляют с помощью вращающейся резцовой вихревой головки, установленной под углом подъема винтовой линии (рис. 5.42,г). Головке придают осевую подачу относительно заготовки. Обработка выполняется на специальных токарных станках.

Метод шлифования зубьев закаленных червяков выполняют на резьбошлифовальных станках шлифовальным кругом

диаметром до 500 мм, установленным под углом подъема винтовой линии червяка (рис. 5.42,д). Он совершает вращение при скорости резания 30...45 м/с при медленном вращении червяка согласованным с осевым перемещением круга. У червяка могут быть выполнены требуемый радиус на головке и ножке витка, что обеспечивает плавность зацепления и увеличивает долговечность его работы.

После пробного шлифования на станке с ЧПУ имеется возможность корректировать угол и форму профиля червяков благодаря вводу на экран дисплея отдельных точечных корректировок, что обеспечивает получение необходимой формы и положения пятна контакта у червячной передачи. При наличии припуска 0,15...0,20 мм на сторону червяки шлифуют за один ход при т = 1,0 мм; при т = 2...4 мм – за один-два хода, при т = 5...7 мм – за два хода, при т = 8... 12 мм – за два-три хода.

Метод зуботочения червяка долбяком (рис. 5.42,е) выполняют на зубофрезерном станке с вертикально расположенной осью заготовки. Обработку производят аналогично фрезерованию зубьев червячного колеса с тангенциальным движением подачи, но вместо инструмента – червячной фрезы – устанавливают червяк, а вместо заготовки – червячного колеса – располагают долбяк. Для лучшего удаления стружки долбяк устанавливают режущими кромками вниз.

Этот метод применяют для изготовления червяков с углом подъема витка у < 25°. В качестве инструмента применяют прямозубые и косозубые долбяки.

Скорость главного движения резания V = 25...35 м/мин для сталей с  в = 500.. .850 Н/мм2. Долбяк имеет радиальную подачу (SР) и тангенциальную на оборот стола (SТ) мм/об.

в = 500.. .850 Н/мм2. Долбяк имеет радиальную подачу (SР) и тангенциальную на оборот стола (SТ) мм/об.

SР = (0,2...0,25) SТ, мм/об.

Метод накатывания мелкомодульных зубьев червяков двумя роликами является производительным методом. Схема накатывания аналогична типовой схеме обработки, представленной на рис. 3.3,а.

Метод горячего накатывания зубьев червяков двумя ро ликами осуществляют по схеме аналогичной схеме на рис. 3.3,а.

Его применяют для предварительной обработки.

Технологическая характеристика методов обработки зубьев (представлена в табл. 5.9).

Таблица 5.9 – Характеристика методов обработки зубьев червяков

| Методы обработки | dmax мм | Модуль т, мм | Степень точности | Тип производства |

| Точение резцом | 450 | 1...25 | 8...9 | М, С, Е |

| Вихревое нарезание | 300 | 1...6 | 8...10 | М, С |

| Фрезерование: дисковой фрезой | 450 | 1...15 | 8...9 | С, Е |

| пальцевой фрезой | 450 | 10...25 | 9...10 | СЕ |

| Точение долбяком | 100 | 3...8 | 7...9 | М |

| Накатывание холодное | 100 | 1...3 | 7...9 | М |

| Горячее накатывание | 100 | 3...8 | >12 | М |

| Шлифование | 450 | 1...25 | 4...6 | М, С, Е |

Примечание: При обработке глобоидных червяков (рис. 5.8,б) рекомендуется применение методов точения и шлифования.

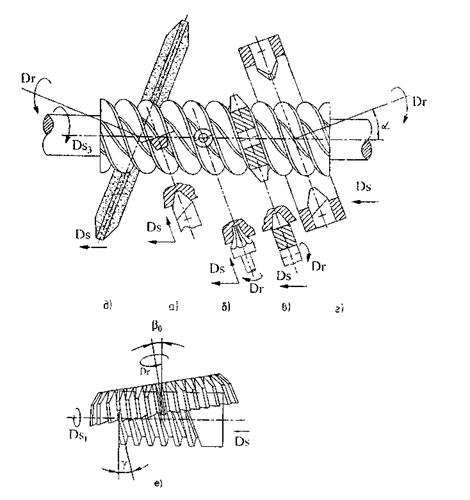

5.6.2. Методы изготовления зубьев червячных колес

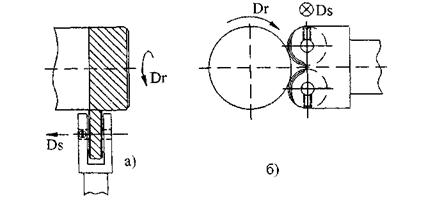

Фрезерование с радиальным движением подачи (рис. 5.43,а) осуществляют цилиндрической червячной фрезой, ось которой устанавливают горизонтально, симметрично оси колеса. В процессе нарезания фреза подается радиально на глубину зуба. Длина фрезы должна перекрывать поле зацепления. Чтобы зубья колеса были нарезаны полностью по всей окружности, после достижения полной высоты зуба и выключения радиального движения подачи необходим еще один полный оборот вращения заготовки.

При фрезеровании с радиальным движением подачи число огибающих резов, а следовательно, и шероховатость поверхности, зависят от числа стружечных канавок на фрезе, числа заходов фрезы и диаметра колеса. Когда диаметр червячного колеса мал и фреза имеет небольшое число стружечных канавок, на профиле зуба колеса образуются огибающие резы большой ширины, что отрицательно влияет на плавность зацепления. Этот способ используют в качестве черновой обработки с точностью 8-9 степени. Скорость главного движения резания при фрезеровании V = 20.. .25 м/мин.

Фрезерование с радиальным движением подачи характеризуется высокой производительностью и простотой наладки.

Фрезерование с тангенциальным движением подачи выполняют на зубофрезерных станках с протяжным суппортом, который сообщает фрезе тангенциальное движение подачи DST . В качестве режущего инструмента применяют червячные фрезы с заходным конусом (рис. 5.43,б). Заходная часть фрезы предназначена для черновой обработки зубьев, ее выполняют с углом наклона к оси фрезы 15...22°. Цилиндрическая часть фрезы предназначена для чистовой обработки.

|

|

В начале резания фрезу устанавливают так, чтобы заходная часть фрезы слегка касалась окружности выступов обрабатываемого колеса 4. Затем фреза перемещается вдоль своей оси тангенциально к делительной окружности колеса до тех пор, пока ее первый калибрующий зуб с полным профилем не выйдет из зацепления с профилем зуба колеса. Тангенциальное движение подачи требует дополнительного вращения заготовки.

Рисунок 5.43 – Схемы нарезания зубьев червячных колес

Чтобы обеспечить благоприятные условия резания при фрезеровании, направление вращения заготовки должно быть противоположно направлению тангенциального движения подачи, а вращение фрезы должно быть направлено на стол станка.

С помощью тангенциального движения подачи можно влиять на ширину огибающих резов и тем самым даже червячными фрезами с небольшим числом стружечных канавок, в том числе многозаходными, получать поверхности зубьев червячного колеса высокого качества – 7-8 степени. Скорость резания V = 20.. .30 м/мин, тангенциальная подача – SТ = 0,08.. .0,5 мм/об.

Производительность тангенциального фрезерования меньше, чем радиального.

Фрезерование с радиально-тангенциальным движением подачи заключается в том, что за один установ заготовки червячной фрезой с заборным конусом сначала выполняют черновое нарезание зубьев с радиальным движением подачи, а затем - чистовое нарезание с тангенциальным движением подачи. Радиальное движение подачи выключается несколько раньше, чем будет достигнута полная высота зуба. Затем станок автоматически переключается на тангенциальное движение подачи для чистового нарезания зубьев. При радиально-тангенциальном движении можно применять фрезы с заходным конусом и цилиндрические фрезы той же длины, что и при фрезеровании с радиальным движением подачи.

Фрезерование с радиально-тангенциальным движением подачи имеет более высокую производительность, чем метод с радиальным движением подачи, и лучшее формообразование профиля зуба, характерное для метода с тангенциальным движением подачи. Тангенциальный путь фрезы при этом методе короче, чем при методе с тангенциальным движением подачи.

Фрезерование фрезой-летучкой выполняют на зубофрезерных станках в единичном и мелкосерийном производстве. Фреза-летучка представляет собой оправку 1 (рис. 5.43,в), в которой закреплен резец 2. Оправка должна иметь достаточную длину, чтобы при фрезеровании при входе и выходе резца из зацепления торец фрезерного шпинделя 3 и опора 4 не касались заготовки 5; резец устанавливают в оправке под средним углом подъема витка  .

.

При обработке фрезой-летучкой составляющая силы резания, действующая в направлении вращения стола, отжимает вершину резца, что отрицательно влияет на пятно контакта и плавность зацепления червячной передачи. Поэтому обработку целесообразно проводить за две операции - черновую и чистовую. При черновой обработке впадину прорезают на 0,2 мм глубже полной высоты зуба, а при чистовой снимают припуск только с боковых сторон зубьев с маленькой тангенциальной подачей. Обработка фрезой-летучкой - длительный процесс, причем возможность регулирования резца в оправке по высоте позволяет получать однородное качество зацепления червячных колес с точностью 7-9-й степени.

При обработке точных червячных колес и колес крупного модуля на оправке устанавливают несколько черновых резцов и один чистовой. Профиль чистового резца можно шлифовать при установке с оправкой на резьбошлифовальном станке, используемом для шлифования червяков. Для обработки крупномодульных червячных колес часто применяют резцы из твердого сплава.

Шевингование зубьев червячных колес осуществляется после чистового фрезерования, с помощью червячных шеверов. Шевер представляет собой червяк, на вершине и боковых сторонах которого нанесено большое число узких незатылованных зубцов (рис. 5.43,г).

Шевер обычно шлифуют на том же станке и теми же методами, что и червяк; диаметр шевера равен диаметру сопряженного червяка. Для увеличения срока службы и получения локализованного пятна контакта в середине зубчатого венца диаметр шевера должен быть несколько больше диаметра применяемой перед этим червячной фрезы для чистовой обработки. При работе таким шевером соответственно увеличивают межосевое расстояние на станке и дополнительно поворачивают фрезерную головку на угол, равный разности углов подъема обоих инструментов.

Червячный шевер трудоемок и сложен в изготовлении, его применяют для обработки ответственных червячных передач. При снятии мелкой стружки уменьшается параметр шероховатости поверхности на профилях зубьев и, таким образом, улучшаются антифрикционные свойства червячной передачи.

Шевингование выполняют двумя методами: с радиальным движением подачи посредством сближения инструмента с деталью до достижения номинального межосевого расстояния и с осевым движением подачи на номинальном межосевом расстоянии. Как при радиальном, так и при осевом движениях подачи ведущим элементом является червячный шевер; колесо должно свободно вращаться на своей оси. Кинематическая связь между шевером и колесом отсутствует. При шевинговании с осевым движением подачи качество поверхности лучше, чем при работе с радиальным движением подачи. При работе с радиальным движением подачи возможно также небольшое срезание с профиля зуба колеса. Точность шевингования – 5...7-ая степень.

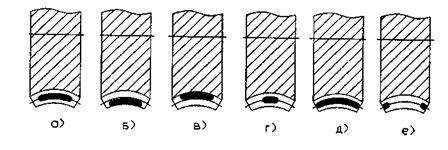

Контроль качества

Пятно контакта характеризует качество изготовления червячной передачи. Пятно контакта должно иметь определенную длину равную 0,5...0,7 длины зуба и располагаться в середине зубчатого венца без выхода на головку, ножку и концы зуба (рис. 5.44,а). Если пятно контакта расположено на головке или ножке зуба колеса (рис. 5.44,б,в), то это свидетельствует о различных углах профиля при изготовлении фрезы и червяка. Изменение пятна контакта по длине зуба зависит от диаметра червячной фрезы. Новая червячная фреза имеет обычно диаметр, завышенный по сравнению с диаметром сопрягаемого червяка, это дает короткое пятно контакта по длине зуба (рис. 5.44,г).

Рисунок 5.44 – Расположение пятна контакта

После нескольких заточек диаметр фрезы становится близким к номинальному. Пятно контакта удлиняется и располагается почти на всей длине зуба (рис. 5.44,д). При работе фрезой с заниженным после заточек диаметром пятно контакта располагается на концах зуба червячного колеса (рис. 5.44,е). Такие червячные колеса бракуются. Если пятно контакта расположено на противоположных сторонах и концах зуба, то причиной может быть неправильное расстояние между осями или неправильный угол расположения осей. При сборке очень важно точно соблюдать межосевое расстояние и угол между осями колеса и червяка.

Вопросы для самоконтроля

1. Укажите разновидности конструкций червяков по их профилю.

2. Назовите методы обработки червяков.

3. Назовите основные способы точения червяков.

4. Укажите особенности нарезания зубьев червяков вихревой головкой, дисковой и пальцевой фрезой.

5. Назовите методы изготовления зубьев червячных колёс.

6. Укажите особенности контроля качества червячной передачи.

5.7 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ШЛИЦЕВ И РИФЛЕНИЙ

Основная часть этой технологии включает в себя обработку наружных шлицев (выполняемых по ГОСТ 1139, 6033 и ОСТ 37.001.062) и наружных рифлений.

5.7.1. Технологическая характеристика методов обработки наружных шлицев и рифлений

Она представлена в табл. 5.10.

Таблица 5.10 –Характеристика методов обработки шлицев и рифлений

| Методы обработки | dmax, мм | Модуль m, мм | Длина Lmax, мм | Число зубьев, Z | Степень точности | Тип производства |

| Фрезерование: червячной фрезой | 500 | 0,2-10 | 600 | 6-82 | 7-9 | М, С, Е |

| дисковой фрезой | 500 | 0,2-10 | 600 | 6-82 | 7-9 | С, Е |

| Долбление | 125 | 0,2-4 | 260 | 6-20 | 8-10 | С, Е |

| Строгание | 500 | 3-10 | 1000 | 6-20 | 7-9 | Е |

| Накатывание: рейками, | 50 | 0,2-2 | 100 | 6-20 | 6-8 | М |

| планетарными головками, | 370 | 1-6 | 1800 | 6-20 | 6-7 | М |

| сегментами, | 50 | 0,5-1,5 | 100 | 6-20 | 7-9 | М |

| многороликовой головкой, | 100 | 3-6 | 500 | 6-12 | 7-8 | М, С, |

| 1-2мя роликами* | 100 | - | 50 | - | - | М, С, Е |

| Шлифование | 500 | 0,2-10 | 1000 | - | 4-5 | М, С, Е |

* - данный метод рекомендуется только для накатывания рифлений с шагом Р = 0,5-2 мм по ГОСТ 21474.

5.7.2. Методы изготовления наружных шлицев

Червячное фрезерование шлицев. Его осуществляют аналогично нарезанию зубьев цилиндрических колес – см. рис. 5.27,а. Отличительной особенностью наружных шлицев является значительная их длина Lmax – до 10d . Шлицы с модулем до 4 мм фрезеруют по целому, а при т > 4 мм фрезерование осуществляют за 2 прохода. Шлицы обычно нарезают однозаходными фрезами, так как применение двухзаходных фрез снижает точность обработки.

Фрезерование шлицев профильными дисковыми фре зами (рис. 5.45,а). Его выполняют с единичными делениями. Метод не уступает по точности и шероховатости червячному фрезерованию. Фреза может быть выполнена с протуберанцем (усиками) для прорезки боковых канавок. Особенностью метода является возможность одновременной обработки 2, 4 (рис. 5.45,б) или 8 заготовок, обычно на станках горизонтальной компоновки.

|

|

Рисунок 5.45 – Схемы нарезания шлицев

Долбление шлицев. Схема обработки аналогична схеме зубодолбления (рис. 5.28,а). Метод применяют для нарезания шлицев с ограниченным пространством для выхода инструмента. Он позволяет также осуществлять разделение большой длины резания на несколько ходов с целью уменьшения объема стружки для последних рабочих ходов. Такое разделение (на станках с ЧПУ) обеспечивает уменьшение размера канавки, необходимой для выхода долбяка, до 5 мм.

Строгание шлицев. На рис. 5.45,в представлена схема строгания впадины между зубьями шлицев с помощью трёх резцов: канавочного и двух подрезных, обеспечивающих формирование двух боковых канавок на внутреннем диаметре вала под последующее шлифование. На рис. 5.45,г представлен вариант формирования двух боковых канавок под углом 45° с помощью прорезного резца шириной 1,5...2,5 мм.

Метод строгания применяют в качестве предварительного при изготовлении длинных прямобочных шлицев.

Накатывание зубчатыми рейками (рис. 5.46,а). Заготовка устанавливается в центрах, а рейки совершают равномерные движения в противоположных направлениях. Цикл накатывания 3...7 с. Накатные рейки имеют заборную часть и калибрующую с полной высотой зубьев, предназначенную для профилирования шлицев как минимум за 1 оборот вращения заготовки. Метод предназначен для изготовления эвольвентных шлицев с зубьями модулем  1,75 мм и диаметром до 50 мм.

1,75 мм и диаметром до 50 мм.

Одновременное накатывание шлицев и зубьев вала в центрах двумя парами реек представлено на рис. 5.46,б. Способ обеспечивает точное взаимное расположение осей двух исполнительных поверхностей детали.

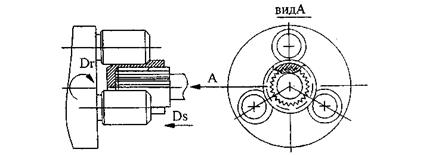

Накатывание шлицев планетарными роликами (рис. 5.46,г). В процессе накатывания две накатные головки, с планетарно вращающимися навстречу друг другу роликами при частоте вращения до 4000 мин -1, одновременно, в течение коротких промежутков времени, вступают в контакт с заготовкой, перемещающейся в продольном направлении. При этой схеме обработки радиальные силы взаимно уравновешены. Каждый следующий контакт инструмента с металлом проходит после поворота заготовки в новой впадине зубьев. Продольное движение подачи со скоростью 50...300 мм/мин обеспечивает процесс накатывания шлицев по всей длине заготовки. Достигаемая шероховатость R а = 0,63...1,25 мкм.

Накатывание шлицев зубчатыми сегментами (рис. 5.46,г). Оно осуществляется при согласованном перемещении двух сегментов относительно вращающейся заготовки, Сегменты закреплены в матрицах 1 и имеют перемещения относительно заготовки 2 с помощью эксцентриковых валов 3 и эксцентриковых втулок 4.

После завершения накатывания части заготовки осуществляют ее осевое перемещение, при этом взаимное положение заготовки и инструмента сохраняется прежним. Сегменты имеют заборную и калибрующую часть (в осевом сечении).

Накатывание многороликовой головкой. Оно осуществляется при относительном перемещении головки вдоль оси заготовки на проход (рис. 5.46,д) за один или несколько проходов.

При многопроходном накатывании роликом обеспечивают радиальную подачу после каждого прохода. Профиль роликов определяет профиль канавок вала. Рекомендуется накатывать прямобочные шлицы шириной до 10 мм и эвольвентные шлицы модулем до 6 мм.

Рисунок 5.46 – Схемы накатывания шлицев

Метод шлифования наружных шлицев. Шлифованию подлежат прямобочные и эвольвентные шлицы. При шлифовании осуществляют продольную подачу стола при радиальной подаче круга в процессе черновой и чистовой обработки.

Схемы шлифования шлицев и их описания даны на рис. 2.7.

Контроль размеров шлицевых валов и отверстий выполняют комплексным шлицевым калибром - пробкой или кольцом, а также с помощью измерительных роликов или поэлементных предельных калибров.

5.7.3. Методы изготовления наружных рифлений

В деталях машин рифления служат в качестве вспомогательных поверхностей и реже - функциональных, для них характерна небольшая высота профиля и длина.

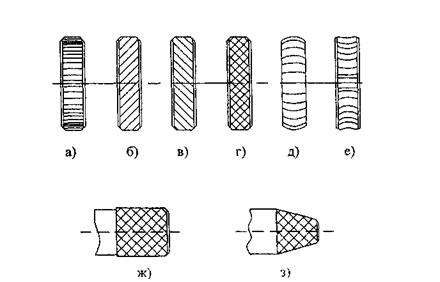

Формы треугольных рифлений представлены на рис. 5.47 а - прямые, б, в - наклонные, г - перекрестные, д - бочкообразные, е - вогнутые. Длина рифлений Lmax обычно не превышает 0,5 d . На рис. 5.47,ж,з, показано исполнение удлиненных и конических рифлений.

Для изготовления наружных рифлений пригодно большинство из методов обработки шлицев.

|

|

Способ радиального накатывания рифлений роликом, закреплённым в державке, выполняют на универсальном токарном станке в мелкосерийном производстве. Ширина роликов должна быть больше длины рифлений.

Рисунок 5.47 – Формы рифлений

Способ накатывания рифлений с осевой подачей ролика (рис. 5.48,а) применяют при значительной длине рифлений. Обработку осуществляют за несколько проходов. При накатывании качественных рифлений важно соблюдение кратности целому числу для соотношения диаметров ролика и обрабатываемой поверхности.

|

|

Рисунок 5.48 – Схемы накатывания рифлений

Способ одновременного накатывания перекрестных риф лений двумя роликами, закреплёнными в державке, с разнонаклонным расположением их осей представлен на рис. 5.48,б.

Способ накатывания рифлений тангенциальными головками на токарном станке с синхронным вращением роликов, имеет схему обработки аналогичную схеме накатывания резьб (рис. 5.13,ж); применяют его в условиях серийного и массового производства.

Способ накатывания рифлений на двухроликовом станке двумя роликами, при радиальной подаче одного из двух роликов по схеме является аналогичным схеме накатывания на рис. 3.3,а.

При высоких требованиях к точности рифлений накатывание на двухроликовом станке осуществляют при кинематически согласованном вращении роликов и обрабатываемой заготовки.

5.7.4. Методы изготовления рифлений на плоских поверхностях

К типовым деталям с рифлениями на плоских поверхностях относят плоские резьбонакатные плашки, тангенциальные гребёнки к резьбонарезным головкам, клинья для закрепления режущих ножей в корпусах фрез и зенкеров и т.п.

Изготовление рифлений на них осуществляют методами фрезерования и шлифования аналогично обработке наружных шлицев.

Метод фрезерования твердосплавной дисковой фрезой. Его применяют при обработке закалённых плоских плашек с переменной высотой зуба, применяемых для накатывания шурупов с острым концом (рис. 3.2,е). Обработку выполняют на станке с ЧПУ. По производительности этот метод в несколько раз превосходит метод шлифования однониточным кругом.

5.7.5. Методы изготовления шлицев в отверстиях

Доминирующими методами при обработке шлицевых отверстий являются методы протягивания и прошивания, подробно изложенные в главе 1.

Кроме того, существует ещё ряд номинальных методов.

|

|

Холодное выдавливание шлицев в отверстиях методом ППД осуществляют с помощью вращающейся головки с тремя цилиндрическими роликами при установке заготовки (тонко-стенной трубы) на шлицевую оправку с приданием ей осевой подачи (рис. 5.49). Метод применяют при обработке шлицев с высотой профиля  2 мм.

2 мм.

Рисунок 5.49 – Схема получения шлицев в отверстии

Горячее выдавливание шлицев по аналогичной схеме применяют при высоте профиля более 2 мм.

Протяжное хонингование. Его выполняют жёстким невращающимся хоном, оснащённым алмазными брусками. Это позволяет осуществлять высокоточную обработку закалённых шлицев по наружному диаметру и боковым поверхностям.

Припуск под обработку – до 0,5 мм на сторону. Схема обработки аналогична схеме протягивания – см. главу 1.

Вопросы для самоконтроля

1. Назовите методы обработки наружных шлицев.

2. Назовите способы фрезерования шлицев.

3. Приведите схемы строгания шлицев.

4. Назовите методы накатывания шлицев.

5. Укажите формы рифлений.

6. Охарактеризуйте методы изготовления рифлений.

5.8 МЕТОДЫ ОБРАБОТКИ ОСТРЫХ КРОМОК И ЗАУСЕНЦЕВ

5.8.1. Назначение операций снятия фасок и скругления острых кромок

Образование заусенцев при резании металлов – это закономерное следствие силового воздействия режущего инструмента на заготовку при выходе его из зоны резания.

Скрутление острых кромок и снятие заусенцев позволяет обеспечить:

- травмо-безопасность работы операторов;

- облегчение входа в зацепление зубчатых колес и муфт, переключаемых на ходу, и повышение срока их службы;

- притупление острых кромок после малоуправляемого скола, имеющего место при обработке хрупких и калёных мате риалов с целью предохранения зубьев от дальнейшей поломки при их эксплуатации;

- предохранение исполнительных поверхностей от случайных забоин, образующихся во время транспортирования деталей, которые вызывают нарушение собираемости соединений или вибрацию зубчатой передачи.

Выполнение фасок универсальными, иногда ручными, инструментами относят к трудоемким операциям, практически неприемлемыми в зубообработке, поэтому для них широко применяют высокопроизводительные станочные методы обработки.

5.8.2. Факторы, влияющие на образование заусенцев и их величину

1. Пластичность материала. Чем больше пластичность материала, тем больше размеры заусенцев.

2. Припуск t и толщина среза стружки на зуб Sz . Величина заусенца тем меньше, чем меньше t и Sz; поэтому для черновых операций характерны значительные заусенцы, а для чистовых и финишных - они существенно меньше (для уменьшения заусенцев иногда применяют «выхаживание» – работу инструмента без подачи, т.е. Sz = 0).

3. Величина износа инструмента. Чем острее режущий инструмент, тем меньше заусенец; при изношенном инструменте металл в большей мере подвергается пластическим деформациям, увеличивающим заусенцы.

5.8.3. Виды формируемых фасок на торцах зубьев колёс

На рис. 5.50,а показаны различные виды формируемых фасок на зубьях колес: остроугольная, бочкообразная и радиусная.

Для обработки фаски 1 по боковым поверхностям и впадине зуба на торце применяют зубофасочные, зубозакругляющие и электрохимические станки.

|

|

Фаска 2 на головке торца зуба может быть плоской, обычно выполняемой на заготовке на предварительной операции точения, или же закругленной (2а), выполняемой с помощью специализированных методов обработки.

Рисунок 5.50 – Виды фасок на зубьях колёс

Фаски 3 на головке по длине зуба принято выполнять на предварительных операциях зубообработки фрезерованием или долблением, нарезанием, протягиванием.

На рис. 5.50,б показан профиль зуба червячной фрезы с фланком 1, обеспечивающим срезание фаски 3 на вершине зуба колеса.

На рис. 5.50,в показаны фаски на цилиндрических косозубых и конических колесах с криволинейными зубьями, снятые с одной – острой стороны зуба. С тупого торца зуба фаска не обязательна, но желательна.

5.8.4. Методы удаления заусенцев и скругления острых кромок

Эти методы разделяют на группу доминирующих и номинальных. В группу доминирующих входят универсальные лезвийные методы обработки, отличающиеся высокой производительностью и широкой применяемостью в машиностроении.

Технологические характеристики методов и соответствующие схемы обработки представлены в табл. 5.11 и на рис. 5.51.

Доминирующие методы обработки лезвийными инструментами (резцами, свёрлами, зенкерами и зенковками) осуществляют при сопутствующих операциях точения или обработки отверстий осевыми инструментами.

Метод снятия фасок одновитковыми многозубыми фре зами с острых кромок зубьев у косозубых цилиндрических, криволинейных конических и гипоидных колес.

Схема снятия фасок одновременно на внешнем и внутреннем торцах зубьев конической шестерни на зубофасочном станке приведена на рис. 5.51,а. Обработку выполняют двумя одновитковыми многозубыми фрезами методом непрерывного деления. Установив шестерню 1 по шейке с опорой на торец, верхняя фреза 2 снимает фаски на внутреннем торце зуба шестерни 1, а нижняя фреза 3 - на внешнем торце. Верхняя и нижняя одновитковые фрезы имеют различные осевые шаги, углы рабочего профиля и направления винтовой линии зубьев. Благодаря измененному шагу каждый зуб одновитковой фрезы снимает стружку в определенной зоне профиля зуба шестерни. Весь припуск снимают за один оборот фрезы. Во время работы шестерня и фреза вращаются с одинаковой частотой. За один оборот фрезы шестерня поворачивается на один зуб. Фрезы, вращаясь, перемещаются по направлению к шестерне для выполнения резания и отводятся назад для съема и установки шестерни.

| Таблица 5.11 –Характеристика методов удаления заусенцев и скругления острых кромок

| ||

| Методы удаления заусенцев и скругления кромок | Тип обрабатываемых поверхностей | Тип производства |

| Доминирующие: резцом, сверлом, зенкером, зенковкой; | Валы, отверстия | М, С, Е |

| двумя одновитковыми фрезами | Зубья, шлицы, пазы | М |

| дисковой фасонной фрезой, | Зубья | М, С, Е |

| концевой фрезой, | Зубья | М, С |

| чашечной фрезой, | Зубья | М |

| Номинальные: | ||

| пружинной зенковкой, | Отверстия | М, С |

| напильником, | Все типы поверхностей | Е, С |

| дисковым абразивным кругом, | Острые кромки | С, Е |

| червячным абразивным кругом, | Зубья | М |

| вибро-абразивной обработкой, | Острые кромки | М |

| шлифовальной головкой, | Все типы поверхностей | Е, С |

| электрохимической обработкой, | Зубья | М |

| взрывом. | Сложные контуры | М |

|

|

Рисунок 5.51 – Схемы удаления заусенцев и скругления острых кромок

Метод закругления торцов зубьев дисковой (фасонной) фрезой. Его выполняют при качающемся движении подачи вращающегося инструмента (рис. 5.51,б) с единичным делением. Метод закругления зубьев на торцах концевой фрезой. Он содержит несколько способов, отличающихся по типу применяемой концевой фрезы - конусной, пальцевой или конической формы (рис. 5.51,в,г,д). Этими способами обеспечивается радиусное закругление прямозубых цилиндрических колес с нормальной и уменьшенной высотой или же снятие фасок с торцов зубьев цилиндрических прямозубых и косозубых колес внешнего и внутреннего зацепления, конических колес и др.

Конусная фреза расположена под прямым углом к оси колеса. Обрабатываемое колесо непрерывно вращается, а фреза, вращаясь вокруг своей оси, перемещается вверх и вниз от профильного копира для обработки каждого зуба. За один оборот профильного копира закругляется один зуб колеса, форма закругления определяется формой профильного копира.

У пальцевой фрезы основная составляющая силы резания направлена перпендикулярно оси фрезы, в результате чего происходит отжим фрезы от заготовки.

Особенностью работы пальцевой фрезы является скорость резания близкая к нулю, что ограничивает применение повышенных режимов резания. Способ отличается высокой универсальностью, простотой конструкции и низкой стоимостью фрезы. Недостатки способа: малая производительность, низкая стойкость инструмента, а также длинная, тонкая, игольчатая стружка, травмирующая руки оператора.

Коническая фреза обеспечивает наиболее эффективное закругление кромок по впадине зуба.

Метод закругления торцов зубьев чашечной фрезой используют для обработки цилиндрических и конических колес, а также и муфт с нормальной и уменьшенной высотой зубьев с внешним и внутренним зацеплением методом единичного деления. Чашечная фреза представлена на рис. 5.51,е.

На рис. 5.52 представлена схема закругления зубьев 1 двумя чашечными фрезами 2 и 3, установленными под углом к обрабатываемому колесу. Они вращаются и перемещаются вдоль своей оси, сначала на ускоренном, затем на рабочем движении подачи с небольшой выдержкой в конце цикла.

|

|

Рисунок 5.52 – Схема закругления зубьев двумя чашечными фрезами

Во время обратного хода инструмента деталь совершает деление на шаг для закругления следующего зуба.

Чашечные фрезы изготавливают с криволинейной и прямолинейной режущей кромкой. При нормальной высоте зубьев криволинейные режущие кромки фрезы последовательно обрабатывают правую и левую стороны двух рядом стоящих зубьев колеса, чем обеспечивается бочкообразная форма закругления с криволинейными боковыми поверхностями.

При обработке зубьев муфт с уменьшенной высотой каждая криволинейная режущая кромка одного и того же инструмента обрабатывает правую и левую стороны одного зуба. Этими фрезами можно получать бочкообразные и радиусные формы закругления.

Чашечные фрезы с прямолинейными режущими кромками применяют для образования зубозакругления бочкообразной и остроугольной формы. Чашечные фрезы режут металл своими внутренними режущими кромками. В процессе резания значительная доля результирующей силы направлена вдоль оси инструмента, следовательно, чашечные фрезы могут работать на сравнительно больших подачах, опасность поломки зубьев практически исключена. Метод закругления чашечными фрезами имеет высокую производительность, достаточно универсален.

Обработка напильником (драчёвым, личнёвым или бархатным) - является самым универсальным методом. Обычно его осуществляют ручным способом и применяют при небольших заусенцах.

Метод снятия двух фасок в отверстии пружинной зен ковой представлен на рис. 5.53,а.

|

|

Рисунок 5.53 – Схемы снятия фасок

Метод снятия фасок с острых кромок дисковым шлифовальным кругом (рис. 5.53,б) выполняют на незакаленных и закаленных конических и гипоидных зубчатых колесах. В процессе обработки заготовка зубчатого колеса медленно вращается, а шлифовальная головка с кругом поджимается к ней с определенной силой и перемещается по контуру зубьев.

Фаски снимают по всему контуру зуба - с боковых сторон, по дну впадины и на вершине зуба. Размер фаски регулируют изменением частоты вращения заготовки колеса и силы прижима шлифовального круга.

Этот метод прост и универсален. По этому методу работают станки, имеющие вертикальную компоновку и раздельные приводы заготовки и инструмента. При этом инструмент устанавливают на шпинделе с электрическим приводом, обеспечивающим при небольших затратах мощности высокую частоту вращения.

Метод снятия фасок червячным абразивным кругом (рис. 5.53,е) применяют для обработки закалённых зубчатых колёс. Червячный круг, находящийся в непрерывном зацеплении с зубьями колеса, перемещается под углом 45° к плоскости торца заготовки. Станки выпускаются как с жёсткой кинематикой, так и с инструментом, передающим движение свободно вращающемуся колесу.

Виброабразивная обработка. Она описана в главе 2.

Метод скругления фаски в отверстии шлифовальной головкой представлен схемой на рис. 5.53,г.

Электрохимический метод удаления заусенцев и притупления острых кромок. Метод основан на принципе локального анодного растворения металла в потоке электролита при больших плотностях тока. Обрабатываемая заготовка является анодом, а фасонный электрод-инструмент – катодом. Между катодом и анодом существует зазор (0,5...1,5 мм), через который прокачивается электролит. Снятый металл уносится потоком электролита из зоны обработки. Метод позволяет удалять заусенцы любых размеров.

Метод удаления заусенцев с острых кромок взрывом. При этом методе выступающие заусенцы подвергаются воздействию высоких температур (до 3000°С) в обогащенной кислородом среде и выгорают. Обработку осуществляют в специальной камере при сжигании сжатой смеси водорода и кислорода. За короткое время горения смеси заусенцы сгорают при незначительном нагреве детали. Место расположения заусенцев не имеет значения, так как газовая смесь равномерно заполняет все полости детали. После обработки оплавленные кромки имеют радиус закругления до 0,2 мм. Метод выполняют в защитных камерах на специальных установках.

Вопросы для самоконтроля

1. Назначение операций скругления острых кромок и снятия фасок.

2. Факторы, влияющие на образование заусенцев и их величину.

3. Назовите виды фасок и скруглений на зубьях.

4. Охарактеризуйте метод снятия фасок дисковыми фасонными фрезами.

5. Охарактеризуйте метод закругления торцов зубьев чашечной фрезой.

6. Способы снятия фасок с острых кромок абразивными инструментами.

СОДЕРЖАНИЕ

Дата: 2019-04-23, просмотров: 775.