Наличие неуравновешенности или дисбаланса круга вызывает переменные нагрузки на опорах шпинделя станка, вибрации и износ станка, что приводит к ухудшению качества обрабатываемой поверхности, а иногда и к разрыву круга, что нарушает технику безопасности. Балансировку осуществляют на балансировочном станке перемещением по окружности груза с массой, равной величине неуравновешенности круга. Существуют 4 класса неуравновешенности кругов: 1...4.

Вопросы для самоконтроля

1. Дать определение методу шлифования.

2. Назовите этапы рабочего цикла круглого шлифования.

3. Укажите способы круглого шлифования.

4. Укажите способы шлифования резьб.

5. Охарактеризуйте шлифовальные круги по геометрической форме и материалу.

6. Назовите способы правки шлифовальных кругов.

2.2 ОТДЕЛОЧНАЯ АБРАЗИВНАЯ ОБРАБОТКА

Отделочная абразивная обработка применяется для получения наивысшего уровня точности и качества обрабатываемых поверхностей, в т.ч. для устранения погрешностей формы – неплоскостности, некруглости или нецилиндричности в виде конусности, седлообразности, бочкообразности и т.д.

2.2.1 Классификация отделочных методов

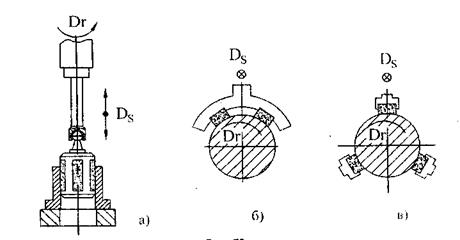

Она представлена на рис. 2.8

Рисунок 2.8 – Отделочные методы обработки

2.2.2 Схемы резания для методов отделочной абразивной обработки

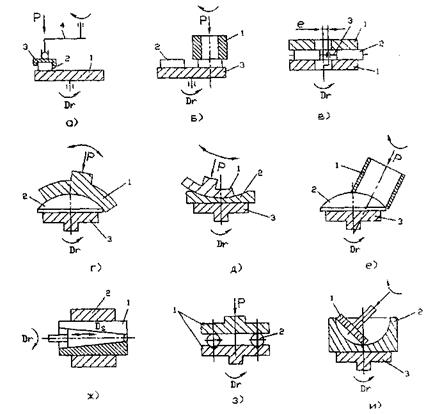

Они представлены на рис.2.9 Принципиальные отличия схем резания определяются характером подачи режущего инструмента.

При хонинговании (рис. 2.9,а) радиальная подача брусков осуществляется кинематически жёстким механизмом клинового разжима. Это позволяет осуществлять значительный съем металла.

При суперфинишировании (рис. 2.9,б) радиальная подача инструмента осуществляется упругим поджимом бруска к обрабатываемой поверхности. При обработке брускам сообщают осциллирующие и продольные движения с амплитудой колебаний до 6 мм. Метод позволяет снизить параметр шероховатости и увеличить опорную поверхность с 20...30% до 80...90% при незначительном изменении размера и макрогеометрии поверхности.

Рисунок 2.9 – Схемы резания при отделочной обработке

При полировании лентой (рис. 2.9,в) каждое режущее абразивное зерно как бы подпружинено (из-за эластичной связки в абразивном инструменте) и под действием силы резания частично углубляется в связку. Таким образом, полированием достигают снижения шероховатости без изменения макрогеометрии поверхности.

При турбо- или магнитно-абразивной обработке (рис. 2.9,г) используют свободные абразивные зёрна, которым придают (под воздействием центробежных или электромагнитных сил) целенаправленное движение на обрабатываемую поверхность.

2.2.3 Размеро-образующие методы

Хонингование отверстий (D = 10...400 мм) представлено на рис. 2.10,а. Скорость возвратно-поступательного движения хона – 10...20 м/мин. Радиальное давление брусков – 0,2...2 МПа. Припуск – 0,01...0,1 мм. Положение оси не исправляет. Точность обработки – 5 мкм. Длина брусков l = (0,5...0,8)·L детали.

|

|

Рисунок 2.10 – Обработка абразивными брусками

Суперфиниширование (рис. 2.10,б,в) – обработка двумя и тремя абразивными брусками с продольными осциллирующими движениями. Скорость вращения заготовки V = 5...7 м/мин.

Длина бруска ~ 1/3 длины заготовки. Давление – 0,1...0,3 МПа. Припуск – 5...20 мкм. Схемы обработки с применением трех-брусковых головок обеспечивают лучшее самоцентрирование и уменьшенную некруглость по обрабатываемой шейке вала.

Алмазное развертывание. Оно обеспечивает точное получение размера отверстия и малую шероховатость поверхности. Алмазные развертки – это жесткий стальной корпус с нанесенным слоем алмазных покрытий в виде узких полос. Они позволяют обрабатывать сквозные и глухие отверстия. Диапазон обрабатываемых диаметров – 3...20 мм, для которых чистовая расточка, протягивание, шлифование и хонингование затруднительно или невозможно. Оптимальный припуск – 0,03...0,05 мм. При высоких требованиях к качеству отверстия применяют многопроходную обработку несколькими развертками при одном установе заготовки; при этом для каждой развертки назначают свой оптимальный припуск с выбором соответствующей зернистости абразива. Такую технологию применяют в двигателестроении при обработке отверстий с точностью до 1 мкм в деталях топливной дизельной аппаратуры.

Алмазное протягивание – это метод однопроходной обработки сквозных отверстий, обеспечивающий точное центрирование шлицев по внешним и (или) боковым поверхностям путем применения длинномерной дорогостоящей протяжки с алмазными брусками, обеспечивающей снятие значительного припуска – до 2 мм.

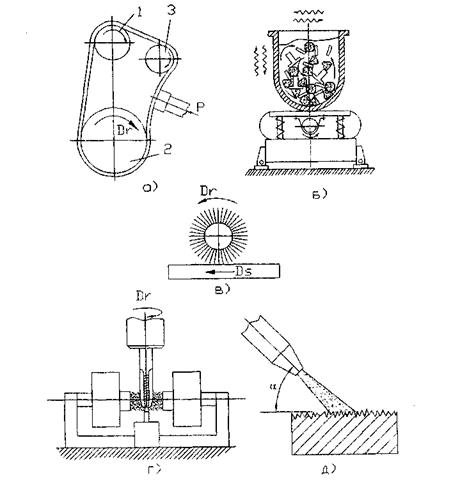

2.2.4 Метод доводки притирами

Доводку осуществляют на станках с жесткой кинематической или фрикционной связью при рабочем давлении 20...150 кПа и скорости относительного движения детали по притиру V = 2...250 м/мин; высокие скорости применяют для предварительной обработки. В качестве инструмента применяют притиры плоской, вогнутой, выпуклой, цилиндрической и прочих форм (рис. 2.11), где 1 – притир, 2 – заготовка, 3 – устройство для установки заготовки. Притиры изготовляют из перлитных и ферритных чугунов СЧ15, СЧ20 твердостью 160...200 НВ, латуней и цветных металлов. Применение этих материалов обеспечивает надежное удерживание (шаржирование) абразивных зерен.

На рис. 2.11,а,б,в представлены схемы доводки плоских поверхностей на плоскодоводочных станках: однодисковых, двухдисковых, с эксцентриковым или планетарно-эксцентриковым исполнительным механизмом.

На рис. 2.11,г,д,е,ж,з,и представлены схемы обработки на доводочных станках наружных, внутренних и сферических поверхностей. На рис. 73,ж представлена схема доводки отверстия разжимным притиром. Аналогичную схему применяют при доводке конического, в том числе резьбового, отверстия. Доводку прецизионных деталей осуществляют нешаржированными притирами за 2...5 переходов с последовательным снижением зернистости применяемого абразива в составе суспензий и паст.

Материал абразива – микропорошки М10...М1. Припуск здесь от 1 до 10 мкм. При обработке обеспечивается шероховатость поверхности Rа до 0,01 мкм с отклонением формы и размеров в пределах 0,1...0,5 мкм. Этот метод обработки используют, например, для доводки концевых мер длины.

|

|

Рисунок 2.11 – Притирка поверхностей

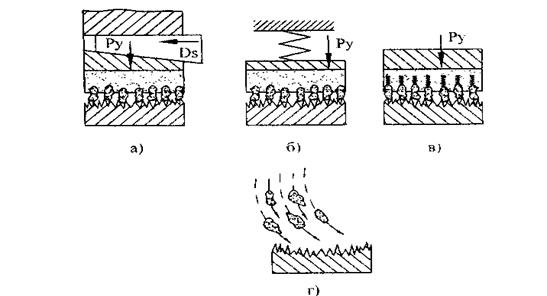

2.2.5 Методы доводочно-полирующие

Эти методы предназначены для снижения параметров шероховатости поверхности без устранения отклонений формы деталей, а также для повышения твёрдости и износостойкости поверхности. Они находят применение для декоративной отделки и чистовой обработки фасонных поверхностей: автомобильных кузовов, холодильников, прессформ, штампов и т.п., а также для упрочняющей обработки высоконагруженных деталей и инструментов.

При полировании движущейся лентой (рис. 2.12,а), обработку выполняют с помощью натяжного 1 (верхнего), ведущего 2 (нижнего) и профильного 3 контактных роликов. Натянутая лента при движении вниз контактирует с заготовкой на свободных участках между роликами, обеспечивая давление 0,05...0,2 МПа. Полированием достигают параметр шероховатости R а = 0,2...0,4 мкм при зернистости материала М8...16 и R а = 0,05...0,1 мкм при зернистости МЗ...М6. Скорость ленты V = 10...40 м/с.

Концы ленты склеивают клеем типа БФ. Материал абразива – электрокорунд, карбид кремния или, для большей стойкости, зльбор зернистостью М12...МЗ.

При полировании абразивным инструментом на эла стичной основе применяют фетровые, войлочные и текстильные круги с применением абразивных паст. Давление резания на инструмент равно 0,03...0,2 Гпа.

Вибро-абразивная обработка (рис. 2.12,б). Её применяют для отделочных, очистных и зачистных работ на деталях небольших размеров и сложных форм. Обработку осуществляют в вибрационном барабане, в который загружают заготовки и абразивный наполнитель (дроблёные отходы абразивных кругов). Барабану сообщают вибрации в двух или трёх координатах. Виброобработка представляет собой механический и химико-механический процессы удаления частиц обрабатываемого материала со сглаживанием микронеровностей путём их пластического деформирования абразивными частицами. Частота виброколебаний 900...3000 мин-1 при амплитуде 0,5...9 мм. Время обработки – 0,5...2 часа.

|

|

Рисунок 2.12 – Доводочно-полирующая обработка

Турбо-абразивная пескоструйная обработка характеризуется повышенной производительностью. Обработка закреплённых заготовок осуществляется во вращающейся камере-контейнере, в которую под большим давлением поступает абразивная смесь.

Полирование лепестковыми кругами Ø 40–900 мм наружных, плоских (рис. 2.12,в) и внутренних поверхностей обеспечивает получение R а = 0,1...0,4 мкм.

Магнитно-абразивная обработка. На рис. 2.12,г представлена схема полирования поверхностей сложных форм (на стружечных канавках метчиков) мелкозернистым абразивом, вращающимся в электромагнитном поле. Скорость и направление вращения магнитных абразивных зёрен, а также время обработки, подлежат регулировке. Метод обеспечивает снижение высоты микронеровностей в 1,5...2 раза и повышение стойкости инструмента на 30–50%.

Струйно- и гидро-абразивная обработка (рис. 2.12,д) формирует микропрофиль в виде лунок, обеспечивающий удерживание смазки на поверхностях трущихся деталей, например на резьбонакатных инструментах. Эффект повышения стойкости инструмента до 1,5 раз достигается за счет наличия микролунок, способствующих также устранению явления «проскальзывания» плоских плашек при трении качения.

Вопросы для самоконтроля

1. Объясните классификацию методов отделочной абразивной обработки.

2. Объясните схемы резания при отделочной абразивной обработке.

3. Назовите виды применяемых инструментов и зернистость абразивных материалов при отделочной абразивной обработке.

4. Назовите материалы притиров. Что такое шаржирование?

5. Охарактеризуйте методы полирования лентами и лепестковыми кругами.

6. Охарактеризуйте методы вибро-абразивной и магнитно-абразивной обработки.

Дата: 2019-04-23, просмотров: 394.