1.1 ТОКАРНАЯ ОБРАБОТКА

Точение – это метод, предназначенный для изготовления, в основном, деталей типа тел вращения, имеющих цилиндрические, конические, фасонные и резьбовые поверхности, а также отверстия и торцы; он характеризуется непрерывной работой инструмента – токарных резцов.

Главной технологической концепцией метода точения является однооперационная обработка всех поверхностей детали.

Методы точения являются самыми гибкими и распространёнными в машиностроении и имеют доминирующее применение при обработке цилиндрических и фасонных поверхностей.

1.1.1 Технологические особенности методов точения

1. Точение применяют, как правило, на первой механической операции обработки заготовки, обеспечивающей формирование наружного контура заготовки и создание базовых поверхностей для последующей обработки.

2. Точение заготовок, обычно выполняют за одну операцию при одном или двух установах; последние необходимы в случае использования штучных заготовок, когда после обработки одной части закреплённой заготовки требуется обработка остальной части заготовки.

3. Для точения наиболее эффективно применение твердосплавного инструмента ввиду малых размеров рабочей (режущей) части резцов.

4. Для точения применяется широчайшая номенклатура типоразмеров инструмента благодаря большому числу используемых сменных и напайных пластин из различных материалов, а также конструкций корпусов резцов.

1.1.2 Виды обрабатываемых поверхностей и типы токарных резцов

Таблица 1.1 – Обрабатываемые поверхности при токарной обработке

| № п/п | Вид наружной поверхности | Тип резца |

| 1 | Цилиндрическая на проход | Проходной прямой с φ <90о |

| 2 | Цилиндрическая в упор | Проходной с φ = 90о |

| 3 | Фасонная | Фасонный |

| 4 | Галтель (радиусная поверхность) | Радиусный |

| 5 | Резьбовая | Резьбовой |

| 6 | Фаска | Фасонный |

| 7 | Плоскость (торец) | Подрезной отогнутый |

| 8 | Отрезка (канавка) | Отрезной |

| 9 | Коническая | Проходной |

| 10 | Эксцентриковая цилиндрическая | Проходной |

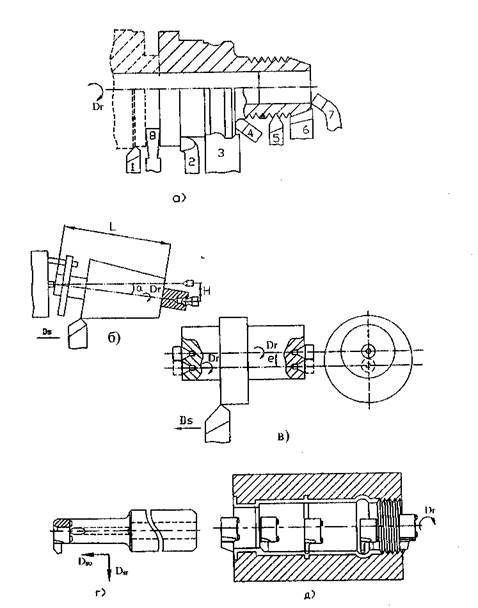

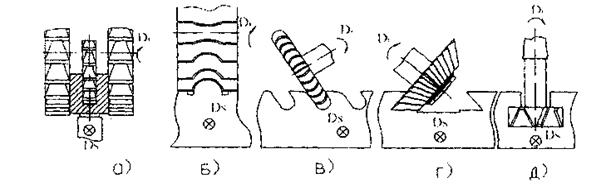

Для обработки длинных конических поверхностей длиной свыше 25 мм и углом α до 10° смещают заднюю бабку станка на величину Н (рис. 1.1,б). При α > 3° рекомендуется применение шарикового центра.

В случае обработки эксцентриковой поверхности используют две пары центровых отверстий на торцах, осуществляя последовательную обточку двух диаметров с эксцентриситетом е за два установа (рис. 1.1,в).

|

|

Рисунок 1.1 – Методы токарной обработки

Особенностью обработки внутренних поверхностей является наличие вращающейся борштанги с закреплённым в ней расточным резцом, чаще всего, со сменной твердосплавной режущей пластиной (рис. 1.1,г). На рисунке 1.1,д представлен ряд типовых внутренних поверхностей, обрабатываемых с помощью борштанги: обратного торца, отверстия, а также внутренней канавки, фасонной поверхности и резьбы.

1.1.3 Универсальные способы метода точения

Точение с продольной подачей – основной способ точения цилиндрических наружных и внутренних поверхностей.

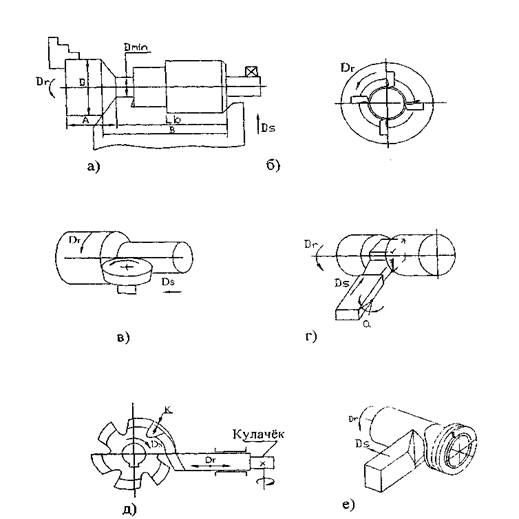

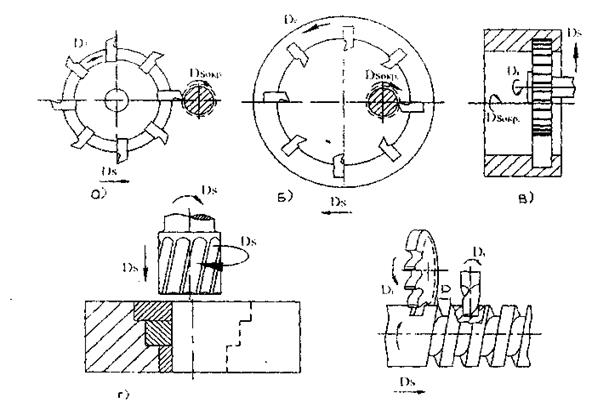

Точение с поперечной (радиальной) подачей наружных и внутренних поверхностей выполняют подрезным, канавочным или фасонным (рис. 1.2,а) резцами.

Особенности способа – короткий рабочий ход, несколько превышающий глубину резания, и наличие значительной радиальной силы, вызывающей необходимость повышения жесткости технологической системы. На жесткость влияет также вылет инструмента – А, ширина реза В и величина Dmin.

Для увеличения жесткости и повышения режимов резания часто применяют роликовую опору.

Тангенциальное точение осуществляют при касательном перемещении призматического резца на расстоянии L . Для повышения точности обработки в конце рабочего хода осуществляют калибрование – несколько оборотов вращения без подачи. Резец отличается жесткостью, имеет 30...40 переточек.

Точение обточной головкой. Обработка головкой с несколькими радиально расположенными резцами (рис. 1.2,б) обеспечивает практически полную уравновешенность радиальных сил резания и повышает точность; это устраняет также прогиб при малых диаметрах стержня малой жесткости и позволяет применить увеличенную осевую подачу. Способ применим для обработки валов длиной до 6 м, например, для снятия поверхностного обезуглероженного слоя на прутках для изготовления ответственных болтов.

Ротационное резание. Оно представлено схемой на рис. 1.2,в и обеспечивает непрерывную обработку круглым лезвием с «бесконечной» длиной. При этом уменьшается износ инструмента в целом, благодаря значительной длине режущей кромки и хорошим условиям ее охлаждения и смазки. Способ применяется, например, при точении железнодорожных колес.

1.1.4 Способы точения фасонных поверхностей

Точение многогранных поверхностей. Схема поперечного или продольного некруглого точения эллипса или многогранника реализуется при управлении радиальным движением резца путём жёсткого кинематического соотношения углового поворота и радиальной подачи относительно заготовки (рис. 1.2,г) или же с помощью системы с ЧПУ.

Затылование задней поверхности зубьев. Способ применяют для затылования зубьев фрез (рис. 1.2,д) на величину затылования К. В процессе обработки заготовка получает циклический поворот, а резец – возвратно-поступательное перемещение в радиальном направлении.

При этом за один оборот заготовки резец должен к ней подойти столько раз, сколько зубьев имеет обрабатываемая заготовка. Перемещение резца в радиальном направлении (рабочий ход и быстрый отвод) осуществляется с помощью равномерно вращающегося кулачка. Специфичным для токарно-затыловочных станков является наличие механизма быстрого отвода резца.

|

|

Рисунок 1.2 – Способы метода точения

Деформирующее резание. При изменении ориентации режущего клина резца относительно вектора скорости, осуществляется резание с подъемом слоя металла без отрыва его от обрабатываемой заготовки (рис. 1.2,е). Это походит на вспахивание слоя земли плугом и относится к малоизученным особенностям работы режущего клина. Обработку этим способом называют деформирующим резанием. Оно не предназначено для размерной обработки.

Схема позволяет осуществить резание без отделения стружки, ее применяют при оребрении труб радиатора автомобилей, холодильников.

1.1.5 Способы точения резьб

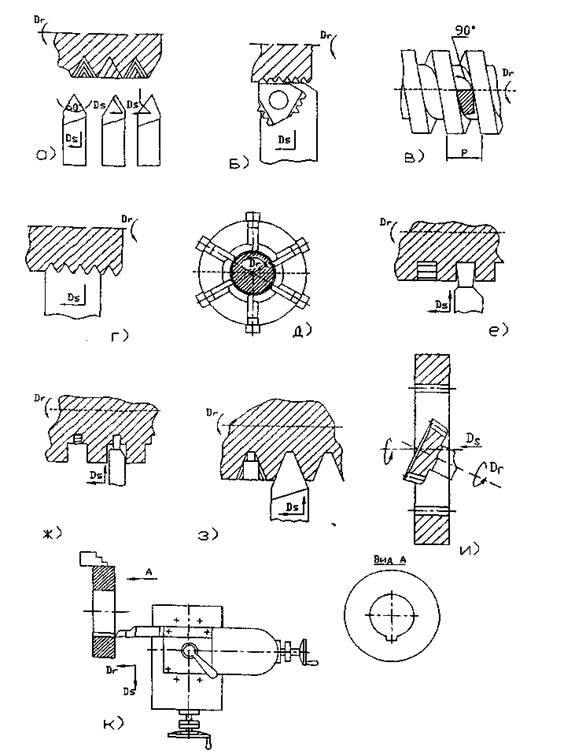

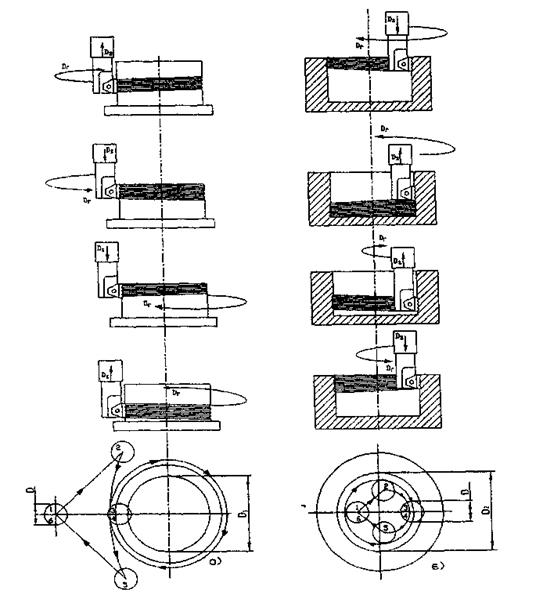

Многопроходное точение резьбы резцом. Его выполняют с продольной подачей и при этом используют еще вторую подачу: радиальную или угловую, комбинированную (рис. 1.3,а). При угловой подаче, т.е. подаче вдоль одной из сторон профиля, резание осуществляется только одной гранью резца. Это создаёт благоприятные условия резания. Для угловой подачи характерно уменьшенное число проходов. Комбинированная подача позволяет получить преимущества радиальной и угловой подач, но при этом труднее осуществить автоматизацию процесса; её эффективно применяют токари - универсалы.

Точение резьбы многозубым резцом (рис. 1.3,б). Оно обеспечивает уменьшение числа проходов.

Нарезание резьбы резцом с установкой его под углом подъёма резьбы (рис. 1.3,в). При этом способе обработки главную режущую кромку резца устанавливают под углом 90° к боковым сторонам резьбы, что обеспечивает нормальные условия резания и удаления стружки. Способ используют для нарезания наружных резьб с крупным шагом Р > 5 мм и червячных зубьев.

Нарезание многозаходной резьбы резцом с использование углового поворота заготовки.

Для этого станок настраивают на подачу резца равную ходу (Н) резьбы: Н = К·Р, где К – число заходов (К = 2...60), Р – шаг резьбы. После нарезания первого захода заготовку поворачивают на угол 360°/К при неподвижном ходовом винте. Это осуществляют с помощью поводкового делительного патрона (планшайбы).

Нарезание многозаходной резьбы с использованием про дольного перемещения резца по шагу. Для этого после нарезания первого захода резьбы резец выводят из заготовки и возвращают в исходное положение, затем резец перемещают в продольном направлении на расстояние Р=Н / К и осуществляют нарезание следующего захода. Перемещение осуществляют с помощью винта верхних салазок суппорта, отсчитывая его величину по лимбу.

Нарезание многозаходной резьбы гребёнкой (рис. 1.3,г) или группой резцов. При этом вершины режущих зубьев располагаются, друг от друга на расстоянии шага резьбы Р. Способ обеспечивает одновременное нарезание всех заходов резьбы. Гребёнки рекомендуется применять для нарезания резьб с мелким шагом.

Однопроходное точение резьб самооткрывающейся многорезцовой головкой, (рис. 1.3,д) При этом припуск по высоте резьбы распределяется между несколькими одновременно работающими резцами, имеющими осевое и радиальное смещения каждого резца относительно предыдущего. Значение радиального смещения соответствует радиальной подаче каждого резца. Резцы оснащены твёрдым сплавом, что позволяет обрабатывать в некоторых случаях закалённые стали. Число резцов – 5...12.

Точение крупношаговой резьбы комплектом различных резцов. Способ (рис. 1.3,е,ж,з) применяют при обработке многозаходных трапецеидальных резьб с большим съемом металла. При этом уменьшаются удельные нагрузки на каждый резец, повышается стойкость инструмента.

1.1.6 Способы точения сложных поверхностей

Способ зуботочения применяют для изготовления зубчатых колёс внутреннего зацепления среднего и крупного модуля (рис. 1.3,и). В качестве инструмента используют круглый долбяк. Угол скрещивания осей долбяка и заготовки равен 25...35°. Скорость резания при зуботочении 20...40 м/мин, осевая подача S о = 0,5...2,0 мм/об. долбяка. Метод применяют для предварительной обработки прямозубых или косозубых колёс с внутренним зацеплением 8–9 степени точности.

|

|

Рисунок 1.3 – Способы точения резьб и сложных поверхностей

Способ токарного долбления представлен на примере обработки шпоночного паза в заготовке шестерни (рис. 1.3,к). Поступательное движение резания резец получает от ручного вращения маховика. Способ применяют при обработке деталей невысокой твёрдости.

1.1.7 Основные принципы выбора оптимального токарного оборудования

В таблице 1.2 представлены основные типы токарных станков и техническая характеристика, выражающая их технологические возможности.

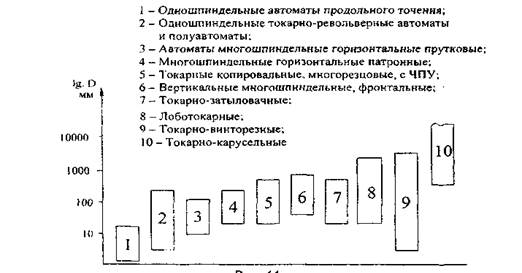

Эта характеристика включает в себя также назначение, число шпинделей и их расположение, степень автоматизации станков, класс детали и вид заготовки, а также диапазон обрабатываемых диаметров и максимальных длин. На рисунке 1.4 представлена диаграмма, показывающая область применения гамм различных токарных станков в зависимости от диаметра обработки.

Рисунок 1.4 – Область применения токарных станков

Таблица 1.2 – Технологические возможности токарных станков

| Тип токарного станка | Класс детали | Вид заготовки | Тип поверхности при точении | Dmax, мм | Lmax, мм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1.Одношпиндельные автоматы продольного точения | Стержни | Пруток | Цилиндрические, торцы, фасонные | 32 | 180 |

| 2.Одношпиндельные токарно-револьверные автоматы и п/а | Стержни | Пруток, труба, штучные заготовки | Цилиндрические, торцы, фасонные, резьба | 320 | 200 |

| З.Автоматы многошпиндельные горизонтальные прутковые | Стержни | Пруток, труба | Цилиндрические, торцы, фасонные, резьба | 100 | 250 |

| 4.Многошпиндельные горизонтальные патронные п/а | Корпуса, диски, втулки | Штучные заготовки | Цилиндрические, торцы, фасонные, резьба | 250 | 275 |

| 5.Токарные копировальные, многорезцовые, в т. ч. с ЧПУ | Валы | Штучные заготовки | Цилиндрические, торцы, фасонные, резьба | 630 | 2800 |

| 6.Вертикальные многошпиндельные и фронтальные | Корпуса, диски, втулки | Штучные заготовки | Цилиндрические, торцы, фасонные | 800 | 400 |

| 7.Токарно-затыловочные | Фрезы | Штучные заготовки | Затылованные | 360 | 630 |

| 8.Токарно-винторезные | Валы, полые детали | Штучные заготовки | Цилиндрические, торцы, фасонные, резьба | 2500 | 104 |

| 9. Лоботокарные | Колеса, фланцы | Штучные заготовки | Цилиндрические, торцы, фасонные | 3200 | 600 |

| 10.Токарно-карусельные | Корпуса, диски, втулки | Штучные заготовки | Цилиндрические, торцы, фасонные | 2·104 | 3200 |

В крупносерийном и массовом производстве для изготовления мелкоразмерных деталей рекомендуется использование высокопроизводительных прутковых автоматов. С увеличением размеров деталей целесообразно использование многошпиндельных патронных станков.

Вопросы для самоконтроля

1. Укажите технологические особенности метода точения.

2. Назовите виды наружных поверхностей, обрабатываемых точением, и применяемые при этом резцы.

3. Назовите виды внутренних поверхностей, обрабатываемых точением, и применяемые при этом инструменты.

4. Укажите универсальные способы метода точения.

5. Укажите способы точения резьб.

6. Изложите основные принципы выбора оптимального токарного оборудования.

1.2 ФРЕЗЕРНАЯ ОБРАБОТКА

Фрезерование – это процесс лезвийной обработки вращающимся многозубым (Z = 1...100) инструментом с образованием стружки неравномерного сечения и с прерывистым режимом резания. При таком резании имеют место благоприятные условия для охлаждения инструмента и отвода стружки.

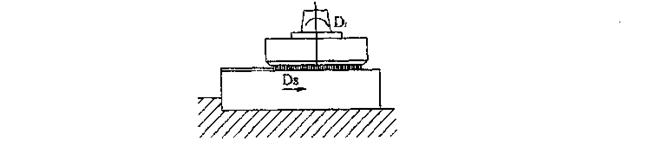

Метода фрезерования характеризуется самым интенсивным съёмом металла при получистовом характере обработки применительно ко всем типовым поверхностям, но, главным образом, к плоским, фасонным и сложным.

1.2.1 Технологические особенности процесса фрезерования

1. Фрезерование является самым универсальным методом в механообработке, с его помощью обрабатывают практически любые поверхности, но, главным образом, плоские, фасонные, зубчатые и шлицевые, для него характерен весьма широкий набор типовых инструментов.

2. Скорости резания при фрезеровании обычно на 30–50% выше, чем при обычном точении; на практике известны скорости порядка 5000...7000 м/мин при фрезеровании алюминиевых сплавов концевыми фрезами.

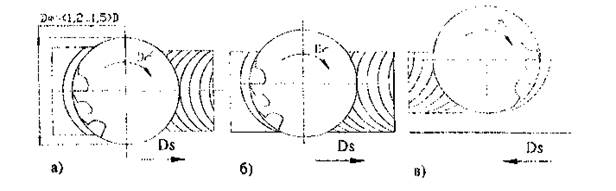

3. При фрезеровании торцовыми, цилиндрическими и концевыми фрезами, изменение наружного диаметра фрезы не оказывает существенного влияния на процесс формообразования поверхности. Диаметр торцовых фрез определяют по формуле D ф = (1,2...1,5)B, где В ширина заготовки.

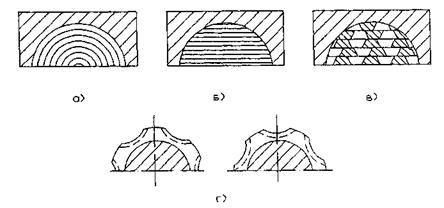

4. При фрезеровании торцовой и концевой фрезой возможно применение нескольких схем обработки: с симметричным (рис. 1.5,а), несимметричным (рис. 1.5,б) и смещенным (рис. 1.5,в) расположением заготовки относительно инструмента. Несимметричная схема делает работу фрезы более плавной, смещенную схему применяют при большой ширине заготовки В, когда выгоднее применять фрезу меньшего диаметра и вести обработку в 2 или несколько проходов по ширине.

|

|

Рисунок 1.5 – Схемы торцового фрезерования

1.2.2 Подачи при фрезеровании

Различают 3 разновидности подач при фрезеровании:

Sz – подача на 1 зуб фрезы в мм/зуб. Величина Sz , а также взаимосвязанные с ней значения чисел зубьев Z и диаметров фрез D , указаны в таблице 1.3;

Таблица 1.3 – Подача на зуб фрезы

| Тип фрез | Sz, мм/зуб | Число зубьев Z | D, мм |

| Торцовые | 0,10...0,25 | 8...50 | 80...1000 |

| Цилиндрические | 0,10...0,20 | 8...16 | 25...125 |

| Концевые | 0,01...0,10 | 2...8 | 3...80 |

Примечание. В табл. 1.3 указана величина Sz для обработки по стали. При обработке чугуна и

цветных сплавов Sz увеличивают на 30% ... 40%.

So – продольная подача на 1 оборот вращения фрезы в мм/об., So = Sz · Z ,

So – продольная подача на 1 оборот вращения фрезы в мм/об., So = Sz · Z ,

S м – минутная подача (скорость фрезы в мм/мин), S м = So · п = Sz · Z · п,

где п – частота вращения фрезы, п =  .

.

Число зубьев фрезы и соответственно ее диаметр оказывают влияние на потребляемую мощность резания. В таблице 1.4 представлена взаимосвязь D ф и N для торцовых фрез при максимальных режимах обработки.

| Таблица 1.4 – Мощность резания при торцовом фрезеровании | ||||

| Диаметр торцовых фрез D ф, мм | 100 | 160 | 200 | 250...315 |

| Мощность N, кВт | до 3,5 | 3,5...5,5 | 5,5...7,5 | 7,5...12 |

1.2.3 Способы фрезерования плоскостей

Схемы различных способов фрезерования плоскостей представлены на рис. 1.6.

Дисковой отрезной фрезой (рис. 1.6,а). Инструмент имеет диаметр до 1000 мм, ширину 1...5 мм. Его изготовляют из быстрорежущей стали, выполняют также в виде круглой или сегментной пилы с корпусом из конструкционной стали; применяют фрезы с напайными твердосплавными пластинами.

Торцовой фрезой (рис. 1.6,б). Инструмент, как правило, оснащён твердосплавными пластинами или резцами. Торцовыми фрезами работают на вертикальных, горизонтальных и агрегатно-фрезерных станках с возможностью одновременной обработки торцов с двух сторон, а при необходимости – с наклоном оси шпинделя под углом.

Цилиндрической фрезой (рис. 1.6,в). Инструмент выполняют длиной L = 45... 160 мм. Его применяют на горизонтально-фрезерных станках.

Концевой фрезой (рис. 1.6,г). Эти фрезы предназначены для обработки плоскостей, пазов, уступов, наружного контура и фасонных поверхностей детали. Фреза работает торцовыми и периферийными режущими кромками.

Дисковыми фрезами - трёхсторонними и двуугловыми (рис. 1.6,д,е). Трёхсторонние фрезы предназначены для обработки пазов шириной 6...40 мм практически любой длины, двуугловые – для одновременного фрезерования двух наклонных плоских поверхностей, а также, впадин между зубьями.

Рисунок 1.6 – Фрезерование плоскостей

1.2.4. Способы фрезерования фасонных поверхностей

Схемы этих способов фрезерования представлены на примере обработки типовых поверхностей (рисунок 1.7):

- паза и двух торцов «вилки» – тремя дисковыми фрезами (рис. 1.7,а);

- радиусного выступа – дисковой полукруглой вогнутой фрезой (рис. 1.7,6);

- стружечных канавок (прямых, наклонных или продольных) – дисковой радиусной фрезой (рис. 1.7,в);

- «ласточкиного хвоста» – специальной дисковой фрезой, установленной под определенным углом наклона ее осп (рис. 1.7,г);

- Т-образного паза – специальной фрезой при продольной подаче (рис. 1.7,д), после предварительного фрезерования узкого глубокого паза.

|

|

Рисунок 1.7 – Фрезерование фасонных поверхностей

1.2.5 Способы фрезерования тел вращения

Схемы способов фрезерования наружного диаметра вала представлены на рис. 1.8,а,б: касательного и охватывающего. Из этих способов более предпочтительным является способ фрезерования охватывающей фрезой с внутренними зубьями (рис. 1.8,6). Заготовка при этом находится внутри инструмента, что делает станок более компактным. Этот способ применяют в условиях массового производства для фрезерования шеек коленчатых валов; по своей производительности и точности он значительно превосходит традиционно применяющийся метод точения.

Схемы способов фрезерования отверстий:

- дисковой фрезой – для кольцевой канавки (рис. 1.8,в);

- торце-концевой фрезой – для многопроходной обработки фасонного отверстия при врезной и планетарной подаче инструмента на станке с ЧПУ (рис. 1.8,г); в серийном производстве способ позволяет сократить число применяемых инструментов до 1 и, соответственно, снизить себестоимость обработки и трудозатраты.

1.2.6. Способы фрезерования сложных поверхностей

Они представлены схемами на рис.1.8,д на примере обработки спиральной или винтовой канавки, фрезеруемой дисковой или концевой конической фрезой на заготовках сверл, зенкеров, метчиков, винтов. При этом заготовке придают вращательное движение с синхронной осевой подачей, равной шагу спирали за один оборот. Дисковую фрезу устанавливают под углом наклона винтовой поверхности α.

|

|

Рисунок 1.8 – Фрезерование поверхностей вращения и сложных поверхностей

1.2.7. Способы фрезерования резьбы гребенкой

Отличительная особенность этих способов (рис. 1.9) – непрерывность резания, характерная для точения; из-за этого способ иногда называют «фрезоточением» (резьбы). Способ отличается высочайшей гибкостью и универсальностью. Фреза проста по конструкции – оснащена сменной резьбовой гребенкой и предназначена

для нарезания наружной и внутренней, правой и левой резьбы одного шага. При этом гребенка имеет возможность осевого перемещения относительно заготовки в любую из двух сторон, что обеспечивает обработку резьбы «от шпинделя» или «к шпинделю». Нарезание конической (внутренней и наружной) резьбы также возможно. На рис. 1.9,а,б представлены схемы обработки наружной и внутренней резьбы на станке с ЧПУ, которые выполняют, соответственно, в несколько этапов:

- быстрый подвод (линия 1 – 2);

- врезание (линия 2 – 3);

- круговая подача заготовки на один полный оборот (линия 3 – 4);

- выход инструмента из зоны резания (линия 4 – 5);

- возврат фрезы в исходное положение (линия 5 – 6).

1.2.8 Иглофрезерование

Способ применяют для удаления окалины, зачистки сварных и литейных швов, создания микрорельефа на плоской или цилиндрической поверхности, подготовки поверхности под нанесение гальванопокрытий, а также для упрочнения поверхности на глубину до 0,3 мм.

|

|

Рисунок 1.9 – Фрезерование резьбы на станке с ЧПУ

Режущими элементами иглофрезы (рис. 1.10) являются стальные упругие проволочки (иголки) малого диаметра, высокой твердости и с высокой плотностью упаковки. Каждая из них представляет собой полужесткий микрорезец, не имеющий положительного переднего угла. При вращении иглофрезы иголки ворса соприкасаются с обрабатываемой поверхностью и отгибаются, возникают положительные углы резания α. В результате происходит снятие слоя металла толщиной до 2 мм.

|

|

Рисунок 1.10 – Схема иглофрезерования

Вопросы для самоконтроля

1. Дайте определение и укажите область применения метода фрезерования.

2. Укажите технологические особенности метода фрезерования.

3. Какие виды подач при фрезеровании вы знаете.

4. Назовите способы фрезерования плоскостей.

5. Назовите способы фрезерования фасонных поверхностей.

6. Охарактеризуйте способы фрезерования резьбы гребёнкой.

1.3 ОБРАБОТКА ОТВЕРСТИЙ ОСЕВЫМИ ИНСТРУМЕНТАМИ

Методы обработки осевыми инструментами (сверление, зенкерование. развертывание и цекование) доминируют при обработке отверстий. Их основной технологической концепцией является обработка отверстий с минимальным числом проходов, обеспечивающая минимальную станкоёмкость и трудоёмкость.

1.3.1 Формы обрабатываемых отверстий

Они представлены на рис. 1.11: конус (а), глухое (б), сквозное (в), с прямоугольным торцем (г), со сферой (д), глубокое с 1 > 5D (е), с фаской (ж), ступенчатое (з), многоступенчатое (и), центровочное (к), коническое глухое (л), коническое сквозное (м), глухое кольцевое (н), наклонное с косым выходом и с пересекающимся каналом (о).

1.3.2 Общие конструктивные элементы осевых инструментов

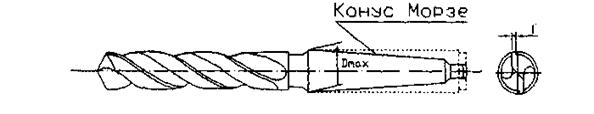

По исполнению хвостовика осевые инструменты разделяют на цилиндрические и конические. Конические инструменты обеспечивают передачу значительно больших крутящих моментов. Для диаметров 0,25…20 мм обычно используют цилиндрические хвостовики, а для диаметров 6…80 мм – конические (рис. 1.12) с 7 конусами Морзе (конусность 1:30) – см. табл. 1.5.

|

|

Инструменты (сверла) с коническим хвостовиком были впервые показаны на всемирной торговой выставке в 1867 году американской фирмой «Морзе».

Рисунок 1.11 – Формы обрабатываемых отверстий

|

|

Рисунок 1.12 – Конический хвостовик осевого инструмента

| Таблица 1.5 – Параметры конических хвостовиков | |||||||

| N конуса Морзе | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

| Dmax мм | 9,045 | 12,06 | 17,78 | 23,825 | 31,267 | 44,399 | 63,348 |

| D инструмента, мм | - | 6–15 | 16–29 | 24–32 | 33–49 | 50–64 | 65–80 |

Ленточка f = 0...1,0 мм, выполняемая на цилиндрической части осевого инструмента, обеспечивает направление инструмента в отверстии.

Обратный конус – порядка 0,1 мм на 100 мм длины обеспечивает вспомогательный угол в плане, снижает трение по ленточкам и уменьшает силы резания.

Материал осевого инструмента, в большинстве случаев, – быстрорежущая сталь, все чаще заменяемая на прогрессивный твердый сплав.

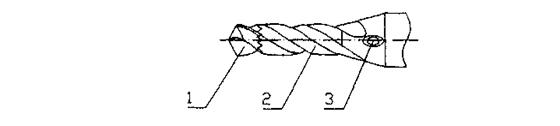

По коструктивному исполнению их разделяют на цельные (стержневые и хвостовые), напайные, сборные и насадные. Известны сборные свёрла диаметром 10...25 мм (рис.1.13) со сменной твердосплавной коронкой 1, скрепляемой со сверлом 2 с помощью замковых насечек и втяжного стержня, ввинчиваемого зажимным винтом 3. Насадные зенкера и развёртки применяют, начиная с диаметра 25 мм.

|

|

Рисунок 1.13 – Сборное сверло с твердосплавной коронкой

1.3.3 Схемы и режимы резания

Схемы резания представлены на рис. 1.14. Характерной особенностью работы осевого инструмента является пониженная на 30–50% скорость резания в сравнении с точением из-за усложненных условий резания в отверстии.

Для осевого инструмента характерен широкий диапазон применяемых подач, разделяемых в справочнике на 4 группы:

I группа – с максимальной подачей, при жесткой технологической системе и L < 3 D;

II группа – с уменьшенной подачей, при L = (3...8)D и при твердосплавных сверлах (доля их применения не более 10% от общего объема);

III группа – с малой подачей, при пониженной жесткости технологической системы;

IV группа – с минимальной подачей, при усложненных условиях обработки: наклонная поверхность, косой выход, пересечение каналов и т.п.

|

|

Рисунок 1.14 – Схемы резания осевыми инструментами

1.3.4 Метод обработки сверлением

1.3.4 Метод обработки сверлением

Сверление занимает по применяемости в машиностроении 2-е место после точения.

Специфические особенности метода сверления (рис. 1.14,а):

- обработка отверстия в сплошном материале;

- переменная скорость резания по длине режущей кромки от 0 до Vmax с характерным износом инструмента по уголкам;

- значительная ширина ( b ) и толщина (Sz) срезаемой стружки, определяющие площадь её сечения ( F ), выражающиеся в значительной осевой силе и соответственно потребляемой мощности резания.

Определение площади сечения ( F ) срезаемой стружки

Величины b и S определяют по формулам:

b =  ; Sz =

; Sz =  sinφ ,

sinφ ,

где S – подача, S = 0,03...0,6 мм/об; D – диаметр обработки; t – глубина резания, t =  , мм; 2φ – угол при вершине: 118° – для стали, 90° – для чугуна, 130° – для легких сплавов, 180° – для торцовой обработки.

, мм; 2φ – угол при вершине: 118° – для стали, 90° – для чугуна, 130° – для легких сплавов, 180° – для торцовой обработки.

Тогда: F =2·b·Sz =  D·S = t·S

D·S = t·S

Осевая сила резания Р = f ( F )·Кр, где Кр - коэффициент, зависящий от обрабатываемого материала. Значения S и Кр находят по справочнику.

Способы сверления характеризуются типом применяемых сверл, их технологические возможности представлены в таблице 1.6.

| Таблица 1.6 – Технологические возможности сверления | ||||

| Тип сверла | Способ обработки | Диапазон диаметров D , мм | Глубина сверления L, мм | Скорость резания V , м/мин по стали |

| Спиральное | Сверление Рассверливание | 0,1...30 10...80 | До 20D | 3–30 30–70 |

| Перовое | Сверление Рассверливание | 20...50 18...500 | До 5D До 150D | 10–30 |

| Ружейное | Сверление | 2...30 | До 100D | 5–120 70–120 |

| БТА | Сверление Растачивание | 18...60 20...300 | До 100D | 50–120 |

| Эжекторное | Сверление Растачивание | 20...65 50...300 | До 100D | 40–100 |

| Кольцевое | Сверление | 20...200 | До 10D | 10–20 30–60 |

Примечания: 1) диаметр сверления под последующее рассверливание равен (0,5...0,7)D;

2) при обработке спиральными сверлами отверстий с L > 5D рекомендуется обработка с периодическими выводами инструмента;

3) скорость резания V указана в числителе для инструментов из БРС, а в знаменателе – для инструментов из твердого сплава;

4) при L > 5D предпочтительно горизонтальное расположение инструмента;

5) БТА – инструменты для обработки глубоких отверстий с внутренним отводом стружки, носят название от международной ассоциации растачивания «ВТА».

1.3.5 Методы зенкерования, зенкования и цекования

Зенкерование предназначено для получистовой обработки (рис. 1.14,б) предварительно подготовленного отверстия (d) с глубиной резания t = 0,5...4 мм и подачей S = 0,2...2 мм/об; возможна также обработка конических отверстий с S = 0,2...0,6 мм/об. Метод зенкерования не имеет специфических способов обработки из-за отсутствия вариаций с элементами системы СПИД. Оптимизация метода заключается лишь в выборе конструктивного исполнения зенкера.

Число зубьев зенкера Z = 2, 3, 4, 5, 6 и зависит от диаметра инструмента, а также от обрабатываемого материала. При зенкеровании:

F = 2· b · a =2·  · Sz = t · S

· Sz = t · S

Зенкование применяют для получения конических фасок в отверстиях (рис. 1.14,в), а также наружных конических фасок на стержнях.

Зенковки – многозубый инструмент с Z = 4...12. По конструкции они бывают внутренние – для обработки конической фаски в отверстии – и охватывающие – для наружной конической фаски на стержне.

Цекование. Его отличительной особенностью (рис. 1.14,г) является обработка корпусов, имеющих приливы, бобышки или цилиндрические углубления, инструментом с торцовой заточкой и Z = 3...8. Цековки имеют наружный диаметр Dmax = 11...63 мм и направляющую часть Dmin = 4...48 мм. Подачи для них – 0,1...0,3 мм/об. В конце рабочего хода необходимо «выхаживание» – несколько оборотов вращения инструмента без подачи. Торцовые поверхности детали, не имеющие отверстия, обрабатывают без направляющей части – с эксцентрично смещенной (на 2...5 мм) осью ее рабочей части относительно оси хвостовика.

1.3.6 Метод развёртывания

Метод предназначен для чистовой (5...8 IТ) обработки отверстий (рис. 1.14,д) диаметром 1...100 мм и Z = 4...16, с малым припуском t = 0,1 ... 0,25 мм на диаметр и Z = 0,6...3 мм/об. Скорость резания V для БРС – до 10 м/мин, для твердого сплава – до 50 м/мин.

Развертки стандартные имеют прямые канавки. Винтовые канавки с ω = 3...45o применяют при обработке сложных и точных отверстий, пересеченных каналами. При этом наиболее плавную работу и уменьшенную огранку обеспечивают развертки с нечетным числом зубьев, а также с неравномерным угловым шагом между зубьями. Способы развертывания во многом определяются типом применяемого инструмента.

Типы разверток:

- ручные – с удлиненной заборной частью;

- машинные цельные и со вставными ножами: из быстрорежущей стали;

- цельные твердосплавные ( D = 1...10 мм) и оснащённые напайными твердосплавными пластинами D > 10 мм);

- регулируемые по диаметру путем радиального перемещения сменных перетачиваемых пластин;

- сборные насадные;

- конические – для обработки отверстий под конус Морзе, коническую резьбу и т.п.;

- однолезвийные с выглаживающим элементом – для особо точных отверстий, при подаче СОЖ по внутренним каналам под давлением 0,4...0,6 МПа;

- с жесткозакрепленными эльборовыми брусками (или слоем алмазных покрытий, нанесенным в виде узких полос);

- разжимные (наладку осуществляют ввинчиванием штока в отверстие полого корпуса).

1.3.7 Технологические особенности обработки сложных отверстий

Особенности обработки конических отверстий

Конические отверстия обрабатывают в несколько проходов:

1-ый проход – сверление отверстия D = Dmin – (0,3...1 мм), где Dmin – минимальный диаметр конического отверстия;

2-ой проход – рассверливание или зенкерование 2-ой ступени отверстия с обеспечением минимального припуска 0,3... 1 мм;

3-ий проход – зенкерование коническим зенкером с припуском 0,1...0,5 мм под развертывание;

4-ый проход – развертывание предварительной конической разверткой с припуском 0,1...0,2 мм;

5-ый проход – развертывание чистовой разверткой.

При повышенных требованиях к качеству конического отверстия возможно применение 5-го прохода с помощью шлифования кругом (при НRС ≥ 40).

Особенности обработки точных глубоких отверстий

Важным параметром качества обрабатываемого отверстия является величина увода его оси. Увод уменьшают путём применения:

- схемы обработки с вращением точной заготовки и подачей сверла (при этом устраняется влияние биения шпинделя станка);

- инструментов, базирование которых осуществляется по режущей части с опорой на обработанную поверхность; к ним относят свёрла ружейные, эжекторные, БТА и однолезвийные развертки с режуще-выглаживающей частью.

Применение комбинированных осевых инструментов:

• сверло-развертка, • сверло-зенковка,

• сверло-зенкер, • сверло-метчик,

• зенкер-развертка, • зенкер-метчик.

1.3.8 Определение осевой силы и мощности резания

На осевую силу Ро влияет обрабатываемость материала Кр. При сверлении, зенкеровании и цековании Ро определяют по формуле:

Ро = Ро табл. · Кр,

где значения Ро табл. и Кр находят по справочнику в зависимости от подачи S мм/об и прочих исходных данных – см. таблицу 1.7.

Таблица 1.7 – Определение осевой силы резания

| Обработка | Определение Ро. табл. | Примечание |

| Сверление | Ро табл. = ƒ (  , S) , S)

| D – диаметр отверстия, мм t = D/2 |

| Зенкерование | Ро табл. = ƒ ( t , S ) | t - припуск на сторону, мм |

| Цекование | Ро табл. = ƒ ( B , S ) | В – ширина резания, мм В = ½ (Dmax – Dmin) |

Мощность резания при сверлении определяют по формуле:

Np = Np .табл . · KN

Мощность резания при зенкеровании и цековании:

Np = Np .таб л. · KN  ,

,

где Np .табл . – мощность резания по таблице, кВт;

KN – коэффициент, зависящий от обрабатываемого материала;

п - частота вращения, мин -1.

Вопросы для самоконтроля

1. Назовите формы обрабатываемых отверстий.

2. Назовите общие конструктивные элементы осевых инструментов:

3. Назовите известные способы сверления.

4. Приведите формулу определения площади сечения срезаемой стружки для сверления.

5. Охарактеризуйте применяемые конструкции развёрток и дайте технологическую характеристику метода развёртывания.

6. Назовите разновидности комбинированных инструментов.

1.4 МЕТОД ПРОТЯГИВАНИЯ

Протягиванием называют обработку многолезвийным инструментом с поступательным движением резания и с прерывистой подачей, заложенной в самой конструкции инструмента, у которого режущие элементы следуют друг за другом с подъемом на толщину среза на каждый зуб – Sz, мм/зуб. Название метода происходит от слова «тянуть», относящегося к инструменту.

Основной технологической концепцией метода протягивания является получение максимальной производительности при обеспечении чистовой обработки поверхностей.

1.4.1 Технологические особенности метода протягивания

1. Низкая скорость резания, обычно V = 3...12 м/мин, реже – V = 20...30 м/мин., из-за этого предпочтительно применение инструмента из БРС.

2. Протяжки являются одними из самых крупногабаритных, многозубых, металлоемких и дорогостоящих инструментов. Их длина доходит до 2 м, максимальный диаметр до 200 мм, вес до 0,5 тонны, а стоимость достигает стоимости универсального станка.

3. Протягивание является одним из самых высокопроизводительных методов механообработки, рекомендуемым для крупносерийного и массового производства, т.к. ширина протягивания может доходить до 400 мм при применении в комплекте нескольких протяжек.

4. Метод имеет ряд ограничений: он применим только для обработки на проход, величина снимаемого припуска t = 0,2…3 мм, объём снимаемой стружки (при обработке отверстий) должен быть меньше объёма стружечной канавки инструмента.

1.4.2 Классификация способов протягивания

Она представлена схемой на рис. 1.15. Основными разделительными признаками являются расположение обрабатываемой поверхности (внутренняя и наружная), направление движения резания (вертикальное, горизонтальное и круговое), тип инструмента и характер перемещения заготовки.

Вертикальный протяжной станок, в сравнении с горизонтальным, является более предпочтительным, т.к. занимает меньшую (в несколько раз) площадь; кроме того, он может иметь 2-х шпиндельное исполнение и наилучшую возможность осуществления автоматизированной загрузки-выгрузки заготовок.

Рисунок 1.15 – Способы протягивания

1.4.3 Способы протягивания внутренних поверхностей

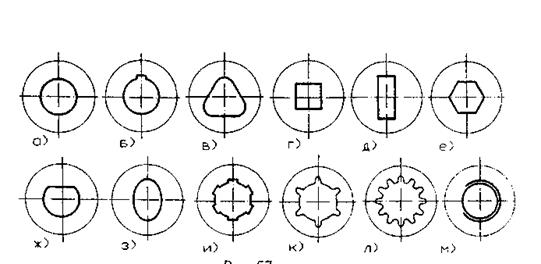

Основные виды протягиваемых отверстий (рис. 1.16): круглое (а), шпоночное (б), трехгранное (в), квадратное (г), прямоугольное (д), шестигранное (е), фасонное (ж), эллиптическое (з), с прямоугольными шлицами (и), с частично и полностью обработанными зубьями (к, л), резьбовое (м).

Рисунок 1.16 – Виды протягиваемых отверстий

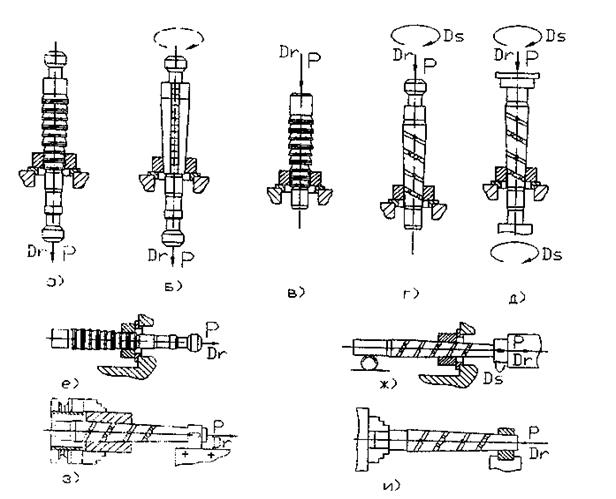

Схемы способов вертикального протягивания представлены на рис. 1.17,а...д. При больших припусках эти схемы лучше приспособлены для протягивания за 2-3 прохода различными инструментами. При протягивании шлицевых отверстий с четным числом зубьев Z , возможно протягивание половины шлицевых зубьев отверстия (рис. 1.16,к) во время первого прохода. Перед вторым проходом выполняют угловой поворот протяжки на один зуб (рис. 1.16,л) с последующей обработкой остальных зубьев. Такая схема обработки существенно упрощает конструкцию инструмента. Угловой поворот инструмента используют также для продления срока его службы в случае аварийных сколов ее отдельных зубьев.

Способ вертикального прошивания показан на примере обработки круглого и резьбовых отверстий (рис.1.17, в,г,д). Вращающаяся резьбовая прошивка – это, как правило, инструмент небольшой длины L ≤ 10 D (при большей длине инструмент может прогибаться).

При обработке по схеме на рис. 1.17,г, крутящий момент резания передается через верхний хвостовик прошивки, а при обработке по схеме на рис. 1.17,д прошивке обеспечивают передачу крутящего момента с двух сторон, что предотвращает скручивание маложестких инструментов малого диаметра.

Способ протягивания на горизонтально-протяжном станке представлен схемами на рис. 1.17,е,ж на примере обработки круглого и резьбового отверстия.

Способы горизонтального протягивания винтовой про тяжкой на токарном станке представлены на рис. 1.17,з,и. При обработке круглых отверстий с D = 4–32 мм длиной L до (30–60) D , с 7–9 квалитетом точности и R а до 2,5 мкм.

Винтовые протяжки обеспечивают лучшее (в сравнении с кольцевыми) размещение стружки во впадине и её удаление из рабочей зоны. Угол наклона винтовых зубьев ω ≈ 42°, γ = 4°, α = 2° – 3°, ленточка ƒ = 0,05 – 0,10 мм. Эти протяжки имеют только один – передний хвостовик. Обычно такие протяжки имеют 2, 3 или 4 винтовых зуба (реже 6 или 8).

Для уменьшения осевой силы резания длина рабочей части протяжки может быть меньше длины обрабатываемого отверстия, хвостовик при этом удлиняют.

Рисунок 1.17 – Способы протягивания отверстий

Способы протягивания комбинированными инструмен тами. Их применяют при обработке отверстий на вязких материалах. Известно применение протяжек – выглаживающих, режуще-выглаживающих и деформирующе-режущих. Последние часто выполняют сборными с деформирующей частью в виде выглаживающих калибрующих блоков или сменных колец, в т.ч. твердосплавных. Это позволяет уменьшить шероховатость поверхности и иногда отменить операцию хонингования.

1.4.4 Способы протягивания наружных поверхностей

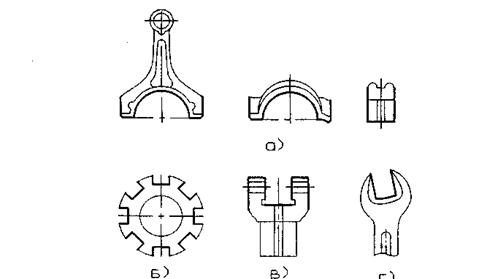

На рис. 1.18 представлены открытые протягиваемые поверхности: плоскости, пазы, уступы, фасонные впадины и выступы на деталях типа шатун, крышка шатуна и т.п.

Рисунок 1.18 – Виды открытых протягиваемых поверхностей

На рис. 1.19 представлены следующие способы наружного протягивания:

- плоское или фасонное – при неподвижной заготовке (рис. 1.19,д), при этом возможно применение нескольких протяжек в комплекте, например, круглой, двух плоских и двух фасочных, как на шатуне и крышке шатуна;

- токарно-протяжной (рис. 1.19,б) – для обработки вращающихся шеек вала;

|

|

Рисунок 1.19 – Способы наружного протягивания

- туннельный (рис. 1.19,в) – для непрерывной обработки заготовки с ее движением относительно неподвижного инструмента по замкнутой цепи; он применяется при небольших припусках на заготовке;

- цепной (рис. 1.19,г) – при непрерывном движении инструмента по замкнутой цепи относительно неподвижной заготовки; большое число режущих секций протяжки обеспечивает снятие значительного припуска;

- круговой (рис. 1.19,д) – для обработки прямых конических зубьев шестерни; круговая протяжка имеет черновые и чистовые зубья, ножи для снятия фасок с вершин зуба, а также свободную зону для загрузки и выгрузки заготовок, при этом протяжка имеет продольное перемещение А,Б,В,С вдоль оси шестерни, чтобы обеспечить прямолинейность внутренней поверхности зуба шестерни.

1.4.5 Схемы срезания припуска

Профильная схема (рис. 1.20,а) предусматривает эквидистантное повторение обрабатываемого профиля каждым зубом протяжки. При этой схеме имеют место большой периметр резания на последних зубьях протяжки и соответственно - силы резания.

Генераторная схема (рис. 1.20,б) предусматривает срезание припуска узкими слоями. При этой схеме периметр резания меньше, но в образовании окончательной формы и размеров обрабатываемой поверхности здесь участвуют все предыдущие зубья, имеющие различную интенсивность износа. Это отрицательно сказывается на качестве поверхности.

Схемы группового резания. В них режущие зубья разделяют на группы или секции из 2-5 зубьев, в пределах которых зубья имеют одинаковый размер. Припуск по толщине разделяют между группами зубьев, а по ширине - между зубьями группы. На плоских протяжках применяют трапецеидальную схему резания, при которой у зубьев первой секции вырезают узкие трапецеидальные пазы; оставшиеся при этом выступы срезаются последующей секцией (рис. 1.20,в).

На круглых протяжках применяют схему резания с выкружками, расположенными между собой в шахматном порядке (рис. 1.20,г).

Схемы группового резания обеспечивают повышенную стойкость инструмента.

|

|

Рисунок 1.20 – Схемы резания

Дата: 2019-04-23, просмотров: 385.