Проверка канавок на размещаемость срезаемой стружки

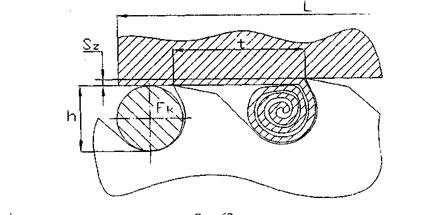

Стружка должна скручиваться в форме валика, диаметр которого приблизительно равен глубине канавки h – см. рис. 1.21. Отсюда необходимый и достаточный объем канавки V к определяют исходя из коэффициента заполнения канавки К:

К= V к / V стр ,

где V стр – объем срезаемой стружки, который должен быть существенно меньше V к .

|

|

Рисунок 1.21 – Схема к расчету размеров стружечной канавки

Для упрощения расчетов отношение объемов заменяют отношением соответствующих площадей F :

K =  =

=  =

=  ,

,

где L – длина обрабатываемого отверстия;

F стр – площадь срезаемой стружки, которая должна быть меньше площади канавки F к .

Величины h и Sz определяются конструкцией применяемого инструмента. При профильной схеме резания величина Sz = 0,01...0,05 мм/зуб, при генераторной – Sz = 0,02...0,1 мм/зуб, а при групповой схеме Sz = 0,05...0,25 мм/зуб, при этом большие значения характерны для обработки чугунов и цветных сплавов. На калибрующей части протяжек, состоящей из 4...6 зубьев, Sz = 0. По мере износа и переточки протяжки ее калибрующие зубья последовательно становятся режущими и берут на себя часть нагрузки режущих зубьев. Исходя из величин К и L определяют шаг между режущими зубьями протяжки – t по эмпирической формуле:

t = K

Для стали К = 1,9, для чугуна К = 1,6.

Из анализа формулы следует, что увеличенная L ведет к необходимости увеличения шага t и, как следствие, к уменьшению числа режущих зубьев Z протяжки. Длина режущей части протяжки составляет ≈ 0,7 от общей длины протяжки. При значительных припусках на обработку могут потребоваться два или три прохода, часто выполняемых на одном многопозиционном станке.

Для лучшего отвода стружки и уменьшения вибраций системы при плоском протягивании инструмент выполняют с уг лом наклона зубьев ω = 10°...20°.

1.4.6 Определение силы резания при протягивании

Силу резания Р z кН, определяют по формуле:

Р z = 0,001F·  ,

,

где F – сила резания на 1 мм длины режущей кромки, Н/мм; определяется по таблице справочника в зависимости от Sz и обрабатываемого материала;

- суммарная длина одновременно работающих режущих кромок зубьев протяжки, мм.

- суммарная длина одновременно работающих режущих кромок зубьев протяжки, мм.

Вопросы для самоконтроля

1. Дайте определение метода протягивания и его особенностей.

2. Укажите виды протягиваемых отверстий.

3. Назовите способы протягивания отверстий.

4. Укажите назначение и принцип работы комбинированных протяжек.

5. Назовите способы протягивания наружных поверхностей.

6. Укажите схемы срезания припуска.

ТЕХНОЛОГИЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ (ППД)

3.1 Технологические особенности методов ППД

1. Эта обработка является бесстружечной и потому безотходной.

2. Наиболее значимыми в ППД являются методы накатывания, обеспечивающие комплексное решение вопросов качества обработки сложных поверхностей за счёт получения необходимой формы, размера, высоты микронеровностей, а также повышения (до 30%) прочности.

3. Диаметр заготовки (D з) под накатывание должен быть примерно равен среднему или делительному диаметру обрабатываемой поверхности, а допуск на D з – в 3–4 раза меньше соответствующего допуска под нарезание; это повышает требования к предшествующей обработке заготовки.

4. При расчете диаметров заготовки исходят из равенства объемов выдавленного и вытесненного металла в процессе накатывания. Для стандартных сложных поверхностей, например, метрических резьб, существует ряд соответствующих ГОСТов на диаметры стержней и отверстий под накатывание.

3.2 Классификация методов ППД

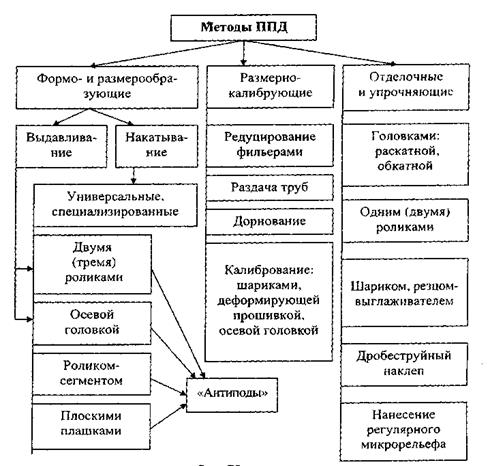

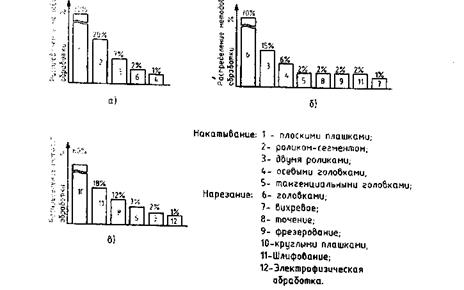

Она представлена на рис. 3.1

|

|

Рисунок 3.1 – Методы ППД

3.3 Формо- и размерообразующие методы ППД

К ним, прежде всего, относят высокотехнологичные методы накатывания, характеризующиеся высокой производительностью, качеством обработки и стойкостью инструмента.

3.3.1 Методы накатывания

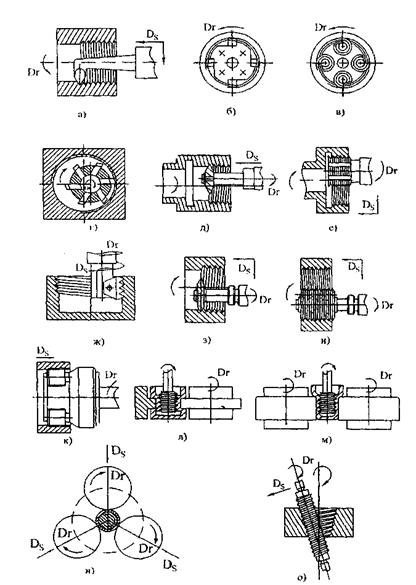

Известны следующие универсальные методы накатывания: плоскими плашками, двумя (тремя) роликами, роликовыми головками и роликом-сегментом.

Каждый из этих методов выполняют на специальных станках.

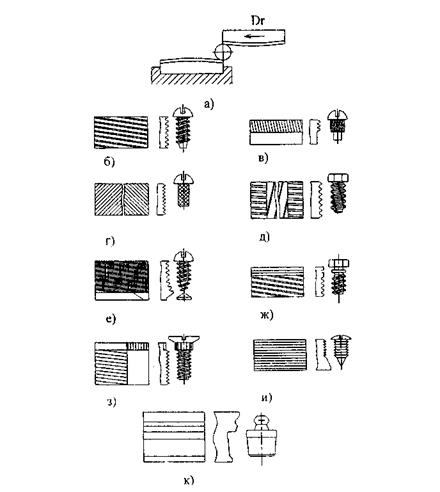

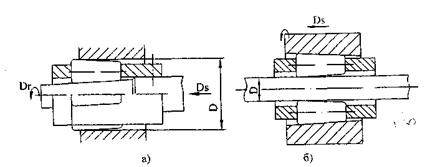

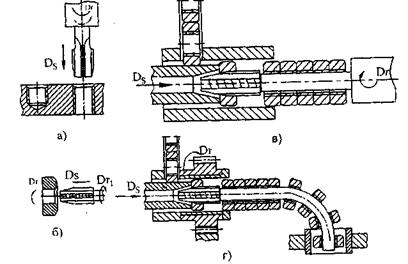

Накатывание плоскими плашками (рис. 3.2). В ППД это наиболее применяемый метод, используемый, чаще всего, при изготовлении резьб.

Рисунок 3.2 – Накатывание поверхностей плоскими плашками

Его используют также при изготовлении шурупных резьб, кольцевых канавок, шлицев, рифлений и различных фасонных поверхностей, например, пресс-маслёнок (рис. 3.2,а...к).

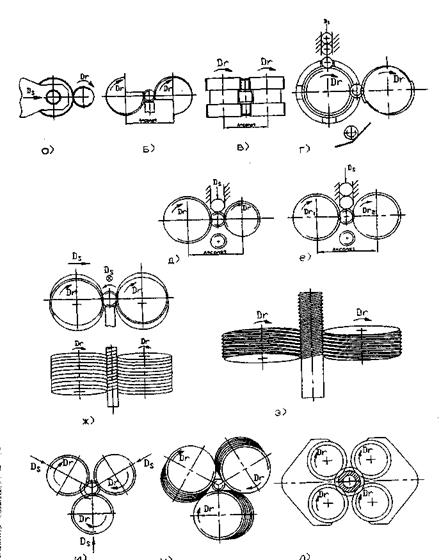

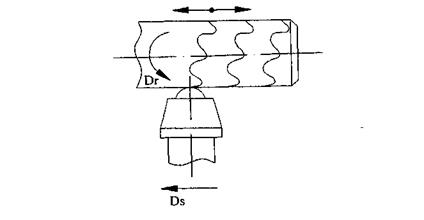

Накатывание двумя роликами. Это наиболее универсальный из всех методов накатывания (рис. 3.3,а). Он позволяет накатывать цилиндрическую резьбу 1 или шлицы 2, зубья 3, коническую резьбу 4, знаки клеймения 5. Эта схема применима также для выглаживания цилиндрической поверхности 6. Заготовку устанавливают на опору или в центра. При обработке в центрах предпочтительна подача роликов с двух сторон. Форма профиля роликов должна соответствовать профилю обрабатываемой поверхности.

Рисунок 3.3 – Схемы накатывания различными инструментами

Особенностью процессов накатывания сложных поверхностей является необходимость выдерживания кратности (целому числу) соотношения среднего или делительного диаметра инструмента (D и) и диаметра заготовки (D з):

i =  .

.

Нарушение кратности ведет к ухудшению качества обработки и снижению стойкости инструмента.

Накатывание осевыми головками (рис. 3.3,б). Головки имеют сменные ролики и предназначены, в основном, для накатывания наружных резьб. Диапазон обрабатываемых резьб: 1,3...100 мм. Существует гамма головок различных типоразмеров, каждая из которых предназначена для накатывания своего диапазона диаметров и шагов резьб.

Накатывание роликом-сегментом (рис. 3.3,в). Метод применяют в основном для обработки резьб, но он приемлем также для обработки кольцевых канавок и фасонных поверхностей.

3.3.2 Накатывание способами – «антиподами»

Для всех указанных универсальных методов обработки характерна возможность осуществления способов – «антиподов», в которых инструмент (например, ролики) выполняет нетрадиционную роль заготовки, а заготовка в виде каленого «мастер-винта» – роль инструмента. На рис. 3.3,г представлена схема одновременного накатывания резьбы, с помощью «мастер-винтов», на ролике 1 и кольце 2. Инструмент, полученный способами-«антиподами», естественно, термообрабатывают для придания ему твердости. При необходимости кольцо разрезают на сегменты. Накатанный инструмент дешевле, но уступает шлифованному по точности и стойкости.

3.3.3 Технология изготовления накатного инструмента

Эффективность методов накатывания зависит от качества инструмента. Накатной инструмент, как правило, относят к высокостойкому, крупногабаритному и дорогостоящему. Наилучшим материалом для него является сталь Х12М.

Заготовки инструментов тщательно проковывают с получением 3–4-го балла карбидной неоднородности.

Резьбовую поверхность на инструменте получают 3-мя способами: фрезерованием, накатыванием и шлифованием.

Накатывание осуществляют на сырых заготовках, а шлифование – на каленых, при которых устраняются погрешности термической обработки. Сырые заготовки фрезеруют групповыми и дисковыми фрезами из БРС, каленые – дисковыми твердосплавными фрезами. В последнем случае удается проводить обработку после термообработки. На практике твердосплавные дисковые фрезы применяют при обработке каленых заготовок в виде сложных накатных плашек с полным профилем резьбы на их заборной части, получая при этом высоту микронеровности R а = 0,1...0,2 мкм. Такое фрезерование выполняют на станке с ЧПУ.

Качественная термообработка заключается в обеспечении оптимального содержания аустенита на уровне 20...30% (вместо традиционных – 5–10%) и твердости 60...62НRС. В инструментальном производстве известно, что при длительном хранении инструмента с высоким содержании аустенита происходит естественный распад аустенита, сопровождающийся (обычно недопустимым) изменением размеров. Но на точности работы резьбонакатного инструмента, регулируемого на размер, это изменение не отражается и в то же время обеспечивается существенное повышение стойкости инструмента.

Соотношение относительной стойкости у фрезерованного, накатанного и шлифованного инструмента таково: 0,5, 0,7 и 1,0 соответственно. Технология шлифования является наиболее предпочтительной, несмотря на более высокие затраты. Фрезерованный инструмент дешевле, его применяют для обработки малоответственных деталей.

Качественное шлифование резьбы выполняют многониточными эльборовыми кругами, уменьшающими прижоги, снижающие твердость инструмента.

Для дополнительного повышения стойкости инструмента до 30%, выполняют также операцию струйной абразивной обработки.

3.3.4 Методы выдавливания

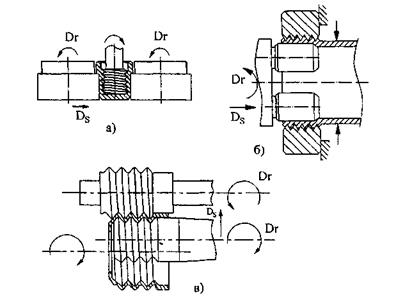

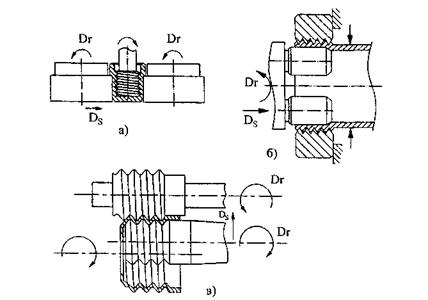

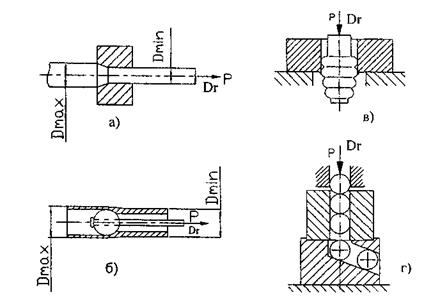

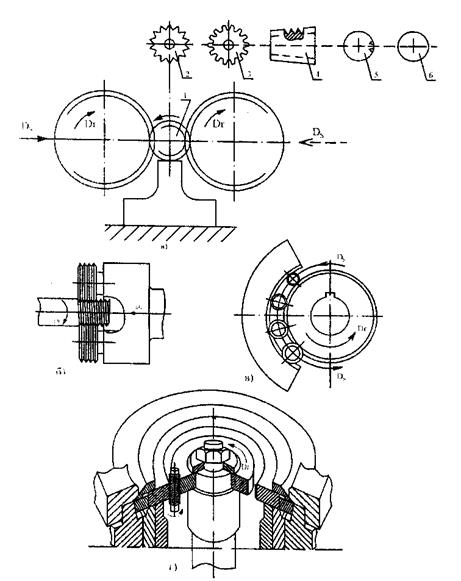

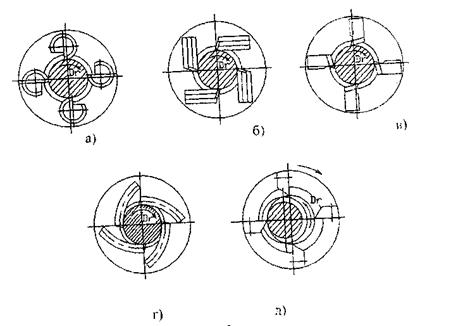

Схемы обработки методами выдавливания резьб (по аналогии и шлицев) представлены на рис. 3.4. Для большинства методов выдавливания характерна повышенная трудоемкость, из-за необходимости выполнения дополнительных операций сборки и разборки заготовки с оснасткой: оправкой или кольцом.

Выдавливание внутренней резьбы на оправке двумя гладкими роликами представлено на рис. 3.4,а.

Выдавливание наружной резьбы в кольце роликовой головкой представлено на рис. 3.4,б.

Радиальное выдавливание наружной и внутренней резьбы (рис. 3.4,в) выполняют двумя вращающимися роликами, имеющими резьбу. Высота формируемой резьбы несколько превышает ее номинальный размер (чтобы учесть остаточные деформации). При этом в начале тонкостенную деталь устанавливают с зазором между роликами, один из которых имеет радиальную подачу, обеспечивающую формирование полного профиля резьбы. Таким способом можно накатывать многозаходную резьбу, а также резьбу цоколей электролампочек; точность способа невысокая.

|

|

Рисунок 3.4 – Схемы выдавливания резьбы

3.4 Размерно-калибрующие методы ППД

Область их рационального применения – это чистовая обработка жестким мерным инструментом точных стержней и отверстий до 7-го квалитета точности. Известны следующие методы обработки:

- редуцирование фильерами прутков и труб (рис. 3.5,а), с уменьшением диаметра на 0,1...5 мм;

|

|

|

|

Рисунок 3.5 – Схемы размерно-калибрующих методов обработки

- раздача труб шариком (рис. 3.5,б) с увеличением диаметра на 0,5...2 мм;

- дорнование дорном (рис. 3.5,в);

- калибрование шариками размеров отверстия в корпусе (рис. 3.5,г) с уменьшением шероховатости, при припуске под калибрование отверстия – 0,01...0,05 мм;

3.5 Отделочные методы ППД

Их применяют после предшествующей операции, которая уже обеспечила заданную форму и точность обрабатываемой поверхности. Основное назначение методов – снижение шероховатости до 0,1...0,4 Rа. Известны несколько отделочных методов ППД.

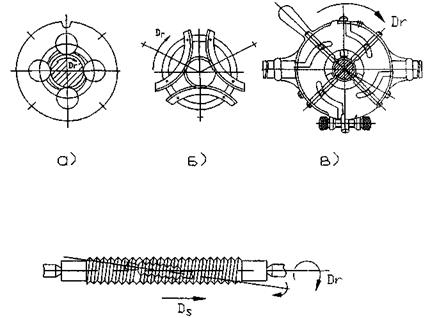

Обработка раскатными многороликовыми головками (рис. 3.6,а) – наиболее применяемый метод. Диаметры роликов d р = 2...16 мм, число роликов z = 3...20. Диаметры обрабатываемых отверстий – 12...100 мм. Они применяются также для обработки внутренних конических и сферических поверхностей при соответствующей конструкции головок и роликов.

Рисунок 3.6 – Схемы обработки раскатными головками

Обработка обкатными многороликовыми головками (рис. 3.6,б). Его применяют для охватывающей обработки наружных поверхностей диаметром 12...80 мм.

Отделочная обработка цилиндров двумя роликами (рис. 3.3,а). Ее выполняют на двухроликовых станках с радиальной подачей инструмента или осевой подачей заготовки.

Отделочная обработка шариком, роликом и резцом- выглаживателем. Ее выполняют на токарном станке.

3.5.1 Упрочняющие методы обработки

Упрочнение поверхности имеет место при всех методах ППД. Наибольшим упрочняющим эффектом (до 2-х раз) отличается метод иглофрезерования, описанный в п. 1.2.

|

|

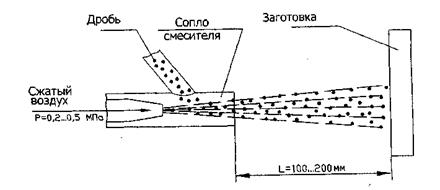

Особенностью метода дробеструйной обработки (рис. 3.7) является повышение циклической прочности деталей до 2,5 раз. Метод применяется для деталей, работающих при циклических нагрузках – на автомобильных рессорах, авиационных лонжеронах и т.п.

|

|

Рисунок 3.7 – Схема дробеструйной обработки

Удары дробинок образуют «лунную поверхность» со множеством впадин и наплывов металла. Дробь представляет собой стальные шарики диаметром 0,1…3 мм. Управление процессом осуществляют регулированием следующих параметров: скоростью вылета шариков V = 20...400 м/с, давлением на выходе из сопла Р = 0,2. ..0,5 МПа, временем обработки 10... 180 с. В процессе обработки заготовка получает благоприятные остаточные сжимающие напряжения, выражающиеся на тонкостенных деталях кривизной до 2,5 мм. Это явление используют при изготовлении некоторых листовых деталей в авиации.

Способ нанесения на поверхность регулярного микрорельефа (рис. 3.8) используют с целью удержания смазки между трущимися поверхностями.

Его осуществляют с помощью выглаживателя или вибрационной головки с шариками. Глубина наносимых лунок – 0,01...0,02 мм. Обработке подлежат также чугуны и стали с твердостью до 45 ИRС.

Рисунок 3.8 – Схема выглаживания

3.6 Комбинированные деформирующие инструменты

К ним относят:

- режуще-выглаживающие и деформирующе-режущие протяжки для обработки отверстий в вязких материалах;

- накатывающе-режущие и режуще-накатывающие метчики;

- расточно-раскатные головки;

- обточно-обкатные головки.

Вопросы для самоконтроля

1. Назовите технологические особенности методов ППД

2. Объясните схему классификации методов ППД.

3. Охарактеризуйте методы накатывания.

4. Укажите известные размерно-калибрующие методы обработки.

5. Охарактеризуйте отделочные и упрочняющие методы ППД.

6. Назовите комбинированные деформирующие инструменты.

Червячные передачи

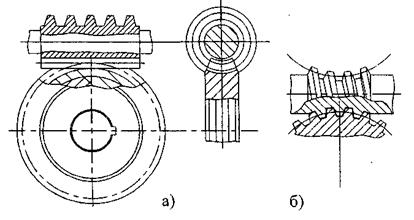

Эти передачи обеспечивают передачу вращения между скрещивающимися под углом 90° валами колеса и червяка.

Передачи червячные по ГОСТ 18498 имеют передаточные числа i = 10...80, применяемые модули от 1 до 25 мм, делительные диаметры червяков до 450 мм, а колёс – до 6300 мм. Ведущим элементом червячной передачи является червяк, ведомым –червячное колесо. У червяка зубья расположены по винтовой линии витка.

Червячные передачи разделяют на цилиндрическую и глобоидную (рис. 5.8,а,б). Глобоидная обеспечивает передачу значительных крутящих моментов, но они сложнее в изготовлении, их применяют реже.

|

|

Рисунок 5.8 – Виды червячных передач

5.1.4. Общие сведения по шлицам

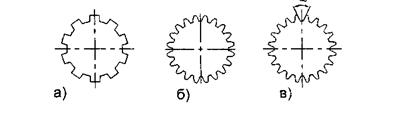

Шлицы являются элементами подвижного и неподвижного соединений валов и ступиц, служат для передачи крутящего момента и фиксации положения подвижных деталей.

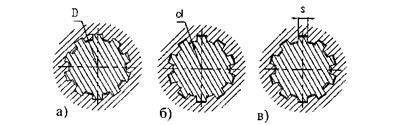

Известны следующие формы шлицевых профилей: прямобочные (рис. 5.9,а), применяемые преимущественно в общем машиностроении; эвольвентные (рис. 5.9,б), применяемые в автомобилестроении и треугольные с углом профиля 30о...90о (рис. 5.9,в), применяемые для неподвижных соединений.

|

|

Рисунок 5.9 – Формы шлицев

Эвольвентные шлицы выполняют по ГОСТ 6033-80 с углом зацепления 30°, модулем т = 0,5...10 мм, диаметрами d = 4...500 мм с числом зубьев Z = 6...48, Lmax – до 10d.

Центрирование шлицев выполняют по внешнему или внутреннему диаметру шлицевого вала (D , d), а также по ширине шлицев S – рис. 5.10,а,б,в.

|

|

Рисунок 5.10 – Способы центрирования шлицев

У всех центрирующих поверхностей должны быть жесткие допуски.

При центрировании шлицевого вала по внутренней поверхности последнюю шлифуют, но предварительно прорезают боковые канавки во впадине шлицев. Для этого используют фрезы с протуберанцем (усиками). Эта операция необходима также после получистового нарезания цилиндрических зубьев под последующую операцию шевингования или шлифования.

Вопросы для самоконтроля

1. Назовите общие конструктивные параметры для резьб, зубьев и шлицев.

2. Укажите основные признаки классификации резьб.

3. Назовите разновидности зубьев цилиндрических колёс.

4. Укажите виды конических зубьев.

5. Назначение червячных передач.

6. Способы центрирования шлицевых соединений.

5.2 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ РЕЗЬБ

5.2.1 Взаимосвязь методов изготовления наружных резьб и типа организации производства

На рис. 5.11,а,б,в, представлены специфические диаграммы применяемости основных методов обработки резьб в машиностроении при различных типах организации производства. В специализированном производстве доминируют высокопроизводительные методы накатывания плоскими плашками и роликом – сегментом (90%), в массовом и крупносерийном – методы обработки резьб нарезными и накатными головками (~ 85%), а в единичном и мелкосерийном – наиболее простой метод нарезания – круглыми плашками (60%).

|

|

Рисунок 5.11 – Применяемость методов обработки резьб

5.2.2 Технологическая характеристика методов изготовления наружных резьб

Она представлена в табл. 5.3 и включает в себя ряд конструктивных параметров и технологических факторов: диаметр, шаг, длину, угол профиля, степень точности, величину сбега резьбы, максимальную твердость заготовки, производительность и рекомендуемый тип производства.

Сопоставление и анализ чертёжных, справочных и производственных данных по детали позволяет выполнить важный этап технологического проектирования, заключающийся в выборе рационального метода обработки.

Таблица 5.3 – Характеристика методов изготовления резьб

5.2.3. Методы накатывания наружных резьб

Общие технологические особенности методов накатывания описаны в главе № 3 –методы ППД. Здесь подробно описаны методы и способы накатывания резьб, различающиеся по виду подачи: радиальной, осевой и тангенциальной.

Метод радиального накатывания резьб

Накатывание роликом закрепленным в державке – см. рис. 5.12,а. Чаще всего метод применяют при калибровании или обкатывании резьб больших диаметров и крупных шагов. В случае значительной длины резьбы, ролику с державкой может быть придана дополнительная - осевая подача относительно вращающейся заготовки, при этом возможна обработка за несколько про ходов. Метод мало применяем.

|

|

Рисунок 5.12 – Схемы накатывания резьб

Накатывание резьб с радиальной подачей двумя затылованными роликами выполняют за один оборот вращения роликов при их постоянном межцентровом расстоянии А (рис. 5.12,б). Радиальная подача обеспечивается здесь конструкцией затылованных инструментов. Метод предназначен для автоматической обработки заготовок с максимальным диаметром не более 30 мм. При диаметрах заготовки ≤10 мм возможно накатывание двух заготовок за один оборот вращения роликов с двумя выемками, производительность – до 60 шт/мин.

Накатывание резьб двумя парами затылованных роли ков (рис. 5.12,в) обеспечивает автоматическую обработку детали типа шпильки с двумя различными резьбами диаметром до 16 мм. За первую половину оборота вращения рабочих шпинделей формируют одну резьбу, за вторую – другую резьбу. На рис. 5.12,г дана схема накатывания круглым и затылованным (с 2-мя выемками) роликом.

Накатывание резьб двумя роликами с тангенциаль ной подачей имеет две разновидности:

- с разной скоростью вращения роликов – при исполнении их с разными диаметрами (рис. 5.12,д).

- с различной частотой вращения шпинделей станка – при одинаковом диаметре роликов (рис. 5.12,е).

Эти способы позволяют вести непрерывную производительную обработку резьб диаметром до 10 мм.

Накатывание резьб двумя роликами с осевой подачей.

Позволяет наиболее успешно обрабатывать на проход тонкостенные и (или) длинномерные заготовки длиной до 6 м. К тонкостенным деталям относят детали типа резьбовых труб, полых валов, штуцеров и пробок, заготовки которых являются маложесткими, легко деформируемыми, для которых желательно уменьшение радиальных усилий, что обеспечивается последовательным накатыванием одного витка за другим по длине резьбы.

Накатывание резьб двумя роликами с кольцевой резь бой осуществляют на станках с поворотными осями (рис. 5.12,ж). При этом способе одним и тем же комплектом роликов небольшой ширины (30...40 мм) возможна обработка резьб одинакового шага при различных диаметрах. Угол наклона роликов, зависящий от шага резьбы, регулируется поворотом осей. Длина заготовки практически не ограничена. Скорость осевой подачи достигает 9000 мм/мин.

Накатывание резьб двумя роликами с винтовой резьбой представлено схемой на рис. 5.12,з. Накатывание осуществляют за счёт осевой составляющей силы, возникающей при работе роликами с параллельно расположенными осями, у которых винтовая линия наклонена под углом, большим угла наклона накатываемой резьбы.

Метод накатывания резьб тремя роликами

Накатывание резьб с радиальной подачей представлено схемой на рис. 5.12,и. Метод рекомендуется для обработки полых заготовок, типа свечей зажигания, конических пробок и заглушек с внутренним шестигранником. Его осуществляют на станках вертикальной и горизонтальной компоновки.

Накатывание резьб с осевой подачей при перекрещивающихся осях шпинделей станка представлено схемой на рис. 5.12, к. При ней невозможно обрабатывать резьбы диаметром менее 10 мм из-за вероятности взаимного соприкосновения роликов. Соответствующие станки и накатные станы имеют горизонтальную компоновку.

Метод накатывания резьб четырьмя роликами

Каждый из четырёх роликов расположен на своём валу с регулируемым углом наклона (рис. 5.12,л). Ролики имеют заборный конус и приводятся в принудительное вращение каждый через свой кардан от четырёхшпиндельной коробки. Наличие четырёх роликов позволяет формировать наружные профили на тонкостенных трубах, применяемых, например, для теплообменников. При этом станок позволяет накатывать профиль как по всей длине, так и на заданной длине трубы. Можно одновременно формировать на заготовке и внутренний профиль, в т.ч. многозаходную резьбу, для чего в трубу перед обработкой вставляют оправку соответствующей формы.

5.2.4. Методы обработки наружных резьб головками

Технологические особенности применения головок

Головки имеют широкое распространение в машиностроении. Их разделяют на резьбонакатные и резьбонарезные. Для них характерен ряд общих технологических особенностей:

- автоматическое раскрытие гребенок или роликов и ускоренный отвод головки из зоны обработки в конце рабочего хода для обеспечения и уменьшения основного времени;

- возможность осуществления обработки на универсальном станке, как правило, имеющимся на любом машиностроительном предприятии, что освобождает от необходимости приобретения дорогостоящего специального оборудования;

- каждый тип головок имеет свою гамму из 4-6 инструментов, применяемую для обработки резьб определенного размерного диапазона.

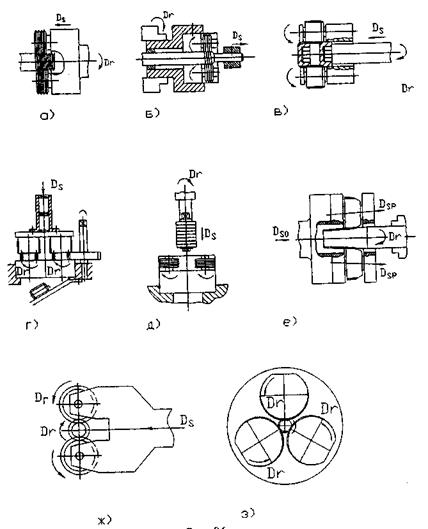

Методы накатывания резьб головками

Эти головки разделяют по применяемой подаче: осевые, радиальные и тангенциальные.

Накатывание резьб универсальной осевой головкой представлено на рис. 5.13,а.

Накатывание резьб с вытягиванием или проталкивани ем заготовки представлено на рис. 5.13,б.

При этом заборную часть роликов обращают внутрь головки.

Способ обеспечивает накатывание на проход длинномерных резьбовых стяжек на универсальном токарном станке. При вытягивании заготовки требуется отрезка деформированной (от зажима) части конца. При толкающей подаче последнюю применяют только в начальный момент накатывания. После надежного закусывания роликов происходит самоподача инструмента (самозатягивание).

|

|

Рисунок 5.13 – Схемы накатывания резьб головками

Параллельно-последовательное накатывание резьб невращающейся осевой головкой (рис. 5.13,в) обеспечивает автоматическое накатывание пустотелых заготовок с внутренним шестигранником или пазами, используемыми в качестве элемента привода для вращения заготовки. В этом способе заложен принцип вращения заготовки, у которой масса на один-два порядка меньше массы инструмента. Производительность до 10...30 шт/мин. Диапазон обрабатываемых резьб – М16...М72 мм. Стойкость роликов 20...100 тыс. деталей.

Непрерывное накатывание резьб осевой головкой с принудительно и синхронно вращающимися роликами представлено на рис. 5.13,г. При этом заготовкам сообщают осевую подачу.

Ролики получают принудительное синхронное вращение от автономного приводного механизма. Для этого на осях головок помимо роликов предусмотрены шестерни, используемые для принудительного синхронного вращения трех роликов. Диапазон обработки диаметров – 5... 16 мм. Производительность для малых диаметров до 150 шт/мин.

Пакетное накатывание резьб на проход неподвижной осевой головкой с осевой подачей заготовок. Оно осуществляется при вращении и осевой подаче оправки с собранным пакетом заготовок (рис. 5.13,д). В конце рабочего хода оправка автоматически отключается от шпинделя сверлильного станка и выпадает с обработанными заготовками. Затем их снимают с оправки и набирают на нее следующий пакет заготовок. Количество заготовок в пакете доходит до 50 штук. Цикл обработки ≈ 10 с.

Метод накатывания резьб головкой с осевой и радиальной подачами роликов (рис. 5.13,е) рекомендуется для накатывания конических резьб больших диаметров, с углом конуса до 5о 50' и значительной длины.

Радиальное раздвижение роликов происходит при повороте эксцентричных осей роликов и центральной шестерни головки, поворачиваемой от специального копира в строгом согласовании с осевой подачей головки. Метод позволяет вести обработку резьб узкими роликами. При этом уменьшаются силы накатывания и появляется возможность обработки длинных конических резьб на полых деталях. Диапазон диаметров резьб – 3...146 мм.

Метод накатывания резьб тангенциальными головками

Он представлен схемой на рис. 5.13,ж. Конструкцией головки обычно обеспечивается синхронное вращение роликов. Его применяют на токарных многошпиндельных станках для одноустановочной обработки детали с точным взаимным расположением резьбы относительно другой поверхности и позволяет также вести обработку резьбы за буртом.

Метод накатывания резьб радиальной головкой

Он обеспечивает обработку заготовки двумя или тремя затылованными роликами (рис. 5.13,з) за один оборот вращения роликов головки. Он целесообразен для обработки маложестких заготовок (при значительном их вылете), так как обеспечивает радиальную уравновешенность силовой системы.

5.2.5. Методы нарезания наружных резьб головками

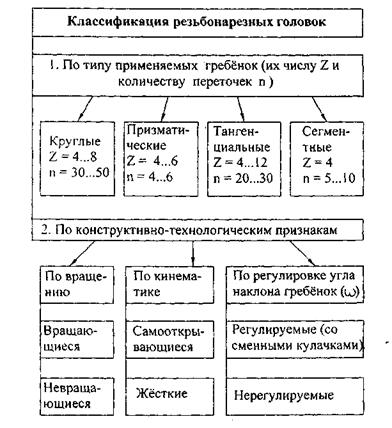

Классификация этих головок представлена на рис. 5.14.

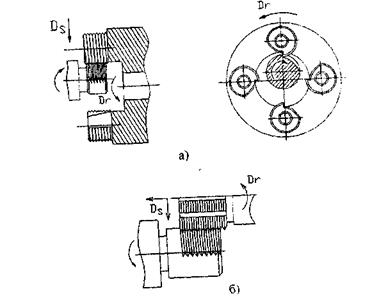

Нарезание наружных резьб головками с круглыми гре бенками имеет наибольшее распространение благодаря применению различного числа гребенок от 4 (рис. 5.15,а) до 8, а также возможности вышлифовки ниток на гребенках в шахматном порядке и придания осевого угла, эффективно отводящего стружку. Эти головки могут быть оснащены дополнительным инструментом – сверлом, зенковкой или зенкером.

|

|

Рисунок 5.14 – Классификация резьбонарезных головок

Рисунок 5.15 – Схемы нарезания наружных резьб головками

Нарезание наружных резьб головками с тангенциаль ными гребенками (рис. 5.15,6) отличается более широким диапазоном обрабатываемых резьб и большей точностью благодаря повышенной жёсткости головок. Для головок характерны меньшие габариты и повышенная надёжность при нарезании резьб малых диаметров 3...8 мм.

Нарезание наружных резьб головками с призматиче скими гребенками (рис. 5.15,в) предназначено для нарезания резьб малых диаметров – 3...20 мм. Для головок характерна наиболее простая, компактная и дешёвая конструкция инструмента.

Их широко применяют на одношпиндельных токарных прутковых автоматах.

Нарезание наружных резьб головками с сегментными гребенками (рис. 5.15,г) характеризуется тем, что гребёнки выполнены в виде сегментов, вырезанных из одного кольца с внутренней резьбой. Область рационального применения этого метода еще не установлена

Метод нарезания резьб вихревыми головками

Он представлен схемой на рис. 5.15,д. Головка имеет наклоненную ось и автономный привод вращения. Метод применяют для нарезания резьб диаметром 30...500 мм и крупными шагами от 2,5 до 100 мм. Число резцов в головке от 3 до 8. Материал инструмента – твердый сплав. Точность обработки – 6...8 степень.

|

|

5.2.6. Метод фрезерования резьб

Универсальные способы фрезерования резьб дисковой и гребенчатой фрезой описаны в главе 1.

Фрезерование резьб головкой с радиальной подачей круглых гребенок представлено схемой на рис. 5.16,а и обеспечивает производительную обработку резьбы, благодаря короткому рабочему ходу.

Фрезерование резьб групповой фрезой (рис. 5.16,б) с радиальной подачей за 1,25 оборота вращения заготовки – наиболее применяемый способ фрезерования. Он позволяет обрабатывать также конические резьбы. Обработку осуществляют на специальных резьбофрезерных станках патронного типа или в центрах.

Рисунок 5.16 – Схемы фрезерования резьб

5.2.7. Номинальные методы обработки наружных резьб

К ним относят универсальные методы обработки резьб точением и шлифованием, а также ряд нижеуказанных специализированных методов.

Метод нарезания круглой плашкой (рис. 5.17,а) применяют в условиях единичного и мелкосерийного производства. Плашки работают с реверсом инструмента, но возможна обработка резьбы на проход. Круглыми плашками осуществляют нарезание резьб диаметром от 1 до 30 мм при шаге ≤ 2 мм, а также прогонку крупноразмерных резьб диаметром до 72 мм и шагом до 3 мм.

Рисунок 5.17 – Схемы номинальных методов обработки наружных резьб

Метод накатывания резьб круглой бесстружечной плашкой выполняют инструментом с отрицательными передними углами, обеспечивающими формирование резьбы деформированием. Эти плашки работают с неблагоприятным трением скольжения, что ограничивает область их эффективного применения малыми размерами - до 6 мм. По стоимости они ~ на 30% дороже режущих.

Известна также разновидность этого метода накатывания в случае применения сборной бесстружечной плашки, оснащённой тремя сегментами (рис. 5.17,б). Сегменты плашки име ют кольцевую резьбу, их вырезают из одного кольца и устанавливают в корпус с осевым смещением друг относительно друга на 1/3 шага резьбы Р.

Метод нарезания резьб клуппом (рис. 5.17,в). Метод предназначен для нарезания резьб вручную в ремонтных целях на трубах диаметром от 1/2" до 3". Число плашек (гребенок) - 4 и 6. Инструмент регулируется по размеру и при необходимости позволяет вести обработку за несколько проходов.

Метод электроискровой обработки резьб (рис. 5.17,г).

Его применяют для материалов повышенной твердости и вязкости, которые невозможно обработать механической обработкой. Особенностью этого способа является трудность удаления продуктов эрозии, которая обусловлена сложностью резьбового профиля и весьма малым зазором между заготовкой и электродом. Из-за этого применяют многопрофильный электрод, обеспечивающий надежное удаление из зоны обработки продуктов эрозии. Электрод представляет собой удлиненный цилиндр из латуни, стали или чугуна с кольцевой резьбой, ось вращения которого смещена относительно заготовки. Электрод вращается с большой скоростью и получает подачу врезания перпендикулярно к оси заготовки, вращающейся с малой скоростью.

Вопросы для самоконтроля

1. Назовите доминирующие методы обработки наружных резьб для единичного, серийного и массового производства.

2. Назовите основные параметры технологической характеристики методов обработки наружных резьб.

3. Назовите основные способы накатывания резьб 2-мя роликами.

4. Укажите характерные технологические особенности работы резьбообрабатывающих головок.

5. Назовите основные признаки разделения головок для нарезания наружных резьб.

6. Назовите номинальные методы обработки наружных резьб.

5.3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ

5.3.1. Доминирующий метод обработки резьб метчиками

При изготовлении внутренней резьбы выделяют доминирующий метод обработки метчиками с долей его применения порядка 90% при 10% приходящихся на долю прочих – номинальных методов.

Внутренняя резьба является поверхностью, используемой во всех классах деталей, но больше всего в классе крепежа в гайках.

Этот метод, занимает 3-е место в машиностроении по применяемости. Метчик – это уникальный, мерный, малогабаритный и недорогой резьбообрабатывающий инструмент.

5.3.2. Типовые схемы обработки резьб метчиками

При изготовлении внутренней резьбы применяют 4 типовые схемы обработки, как правило, с использованием трёх движений - двух основных (скорости резания и подачи) и одного дополнительного.

В 3-х из указанных схем скорость резания обеспечивается вращением высокоточного сбалансированного метчика.

По первой схеме, вращение и подачу придают точному метчику (рис. 5.18,а), при этом требуется также третье движение – реверса (вывинчивание) метчика из отверстия. Схема универсальна, так как позволяет обрабатывать как сквозные, так и глухие резьбовые отверстия. Она является самой применяемой и используется в сверлильных и агрегатных станках.

По второй (обгонной) схеме обработки имеет место однонаправленность вращений заготовки и метчика с превышающей скоростью у последнего (рис. 5.18,б). После нарезания резьбы вращение метчика приостанавливают, при этом осуществляется дополнительное движение - свинчивание метчика с резьбы (реверс). Схему применяют в токарных многошпиндельных станках.

Рисунок 5.18 – Схемы обработки резьб метчиками

По третьей схеме обработки (рис. 5.18,в) вращение придают прямому гаечному метчику, а подачу – малогабаритной заготовке (гайке со сквозным отверстием).

После нарезания резьбы на партии гаек, метчик вручную (или автоматически) вынимают из быстросменного патрона, гайки удаляют и метчик снова занимает исходное положение. Она применяется на универсальных одношпиндельных сверлильных станках или на горизонтальных многошпиндельных полуавтоматах при нарезании резьб МЗ...МЗО при ручной или механической осевой подаче заготовки или инструмента.

После нарезания резьбы на партии гаек, метчик вручную (или автоматически) вынимают из быстросменного патрона, гайки удаляют и метчик снова занимает исходное положение. Она применяется на универсальных одношпиндельных сверлильных станках или на горизонтальных многошпиндельных полуавтоматах при нарезании резьб МЗ...МЗО при ручной или механической осевой подаче заготовки или инструмента.

По четвёртой схеме обработки (рис. 5.18,г) оба основных движения придают заготовке, оставляя метчик (гаечный с изогнутым хвостовиком) неподвижным. Схема имеет малое применение, так как для её реализации необходимы высокие точностные требования к малогабаритной заготовке.

5.3.3. Схемы резания при обработке резьбы метчиками

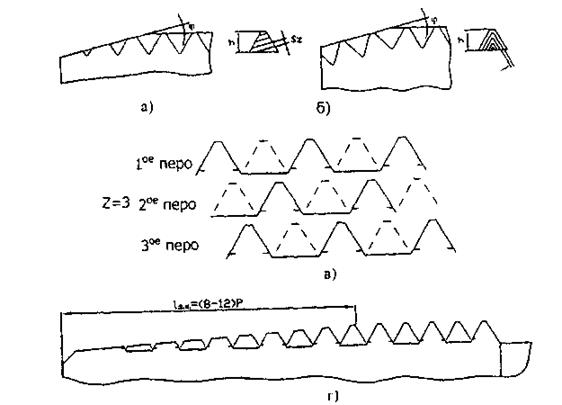

Основная схема резания метчиками (рис. 5.19,а) заключается в последовательном срезании стружки одинаковой толщины Sz и разной ширины во впадине резьбы, что обеспечивается неполным профилем резьбы на заборной части метчика с углом φ. Величину Sz определяют по формуле:

Sz =  ,

,

где h – высота резьбы, мм;

Z – общее число зубьев на заборной части метчика.

Z определяют по формуле: Z = n ∙ z , где п – число ниток на заборной части метчика (п = 2...3 для машинных метчиков и п = 6...8 для гаечных метчиков);

z – количество перьев метчика, z = 3...8.

В итоге общее число зубьев Z = 6...24.

Для машинных метчиков оптимальная величина

S = 0,02...0,05 мм по стали и Sz = 0,03...0,07 мм по чугуну.

Для гаечных метчиков (по стали) – Sz = 0,005...0,02 мм.

При необходимости уменьшения Sz (например, в случае нарезания резьбы с коротким сбегом) применяют комплект из двух – трёх машинно-ручных метчиков, имеющих различные углы φ: у 1-го – уменьшенный, у последнего – увеличенный.

Рисунок 5.19 – Схемы резания при обработке резьб

Коническая схема резания (рис. 5.19,б) имеет место при применении метчика с полной высотой профиля зуба на его конической заборной части. Она создаёт хорошие условия для самозатягивания и самоподачи инструмента, обеспечивая при этом получение качественной резьбы. Недостаток схемы – уменьшенная прочность режущих зубьев и стойкость метчиков.

Схема вышлифовки ниток в шахматном порядке на метчиках. Она используется при работе по вязким сталям и представлена на рис. 5.19,в. Вышлифовка обеспечивает улучшение условий для охлаждения и смазки метчиков, а также для размещения стружки. При этом уменьшаются случаи защемления метчика, повышается его стойкость. Как правило, вышлифовку ниток выполняют только на калибрующей части метчика, чтобы не допустить нежелательного увеличения Sz.

При обработке очень вязких материалов вышлифовка допускается по всей длине резьбовой части (рис. 5.19,г). На этом рисунке представлен гаечный метчик с длинной заборной частью l з.ч.= (8–12)Р, обеспечивающей малую величину Sz . Эти метчики предназначены для обработки резьб на проход (без реверса) в сквозных отверстиях.

5.3.4. Особенности стружкообразования при нарезании резьб метчиками

При обработке метчиками возможно «пакетирование» стружки в его канавках, приводящее к поломке инструмента. Для устранения этого явления и для управления сходом стружки существует несколько технологических приёмов:

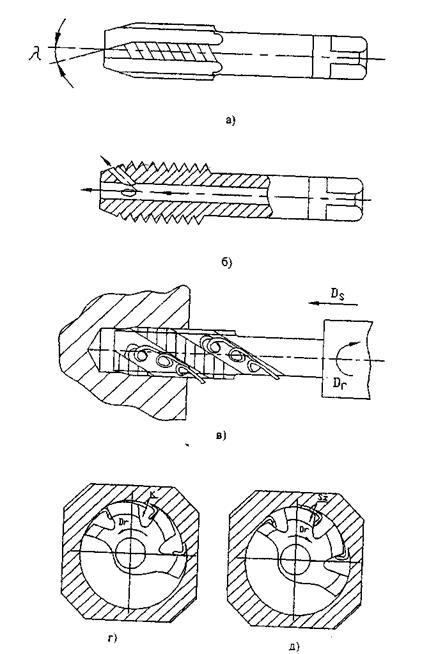

- придание метчику отрицательного угла наклона главной режущей кромки λ (рис. 5.20,а), обеспечивающего перемещение стружки вперед при сквозном или глубоком отверстии;

- применение метчиков с внутренним подводом СОЖ под высоким давлением (рис. 5.20,б), что создаёт благоприятные условия для отвода стружки и смазки с соответствующим уменьшением силы резания и повышением стойкости инструмента в 2…3 раза:

|

|

Рисунок 5.20 – Стружкообразование при нарезании резьбы

- применение метчиков со спиральными канавками, что позволяет эффективно удалять стружку в процессе нарезания резьб в глухих отверстиях при горизонтальном расположении шпинделя (рис. 5.20,в).

Специфические особенности процесса нарезания резьб метчиками в глухих отверстиях. Они заключаются в необходимости реверса (обратного вращения) метчика, приводящего к защемлению корней стружек затылочной частью зубьев метчика и соответственно к выкрашиванию у него режущих кромок. На рис. 5.20,г показано сечение зубьев метчика и корней стружек, образовавшихся в отверстии на конечном этапе резания, а на рис. 5.20,д – на этапе вывинчивания. Чем больше толщина срезаемой стружки, тем больше выкрашивание и наоборот. Поэтому глухую резьбу со сбегом ≤ 2Р считают нетехнологичной.

5.3.5. Способы обработки резьб метчиками

Стабильность нижеописанных способов обработки во многом зависит от правильности выбора оптимальной конструкции, геометрии и технологии изготовления метчика, от соблюдения необходимых технических требований к заготовке (по размеру и соосности отверстия под резьбу), а также от применения рациональных режимов резания.

Нарезание резьб машинными метчиками (рис. 5.18,а) применяют во всех типах производства, в широком диапазоне диаметров – 0,25...300 мм, для обработки сквозных и глухих отверстий.

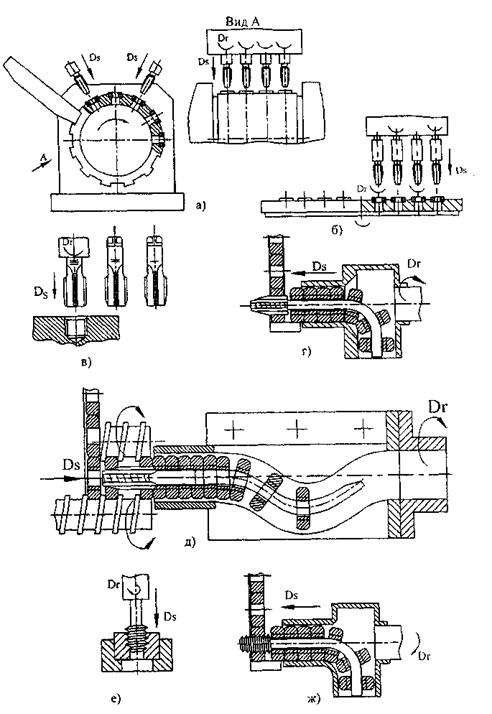

Многошпиндельная обработка резьб машинными метчиками с установкой заготовок в барабане и на поворотном столе (рис. 5.21,а,б). Эти высоко производительные способы применяют в массовом производстве. При этом число применяемых машинных метчиков равно 2...30, а рациональный диапазон диаметров – 5...36 мм.

Нарезание резьб гаек гаечными метчиками с прямым хвостовиком (рис. 5.18,в). В этой схеме, благодаря небольшому расстоянию между осями метчиков, возможно применение высокопроизводительного способа многошпиндельной обработки. При этом метчик имеет 5–10 переточек.

Нарезание резьб гаек машинными метчиками на роторном автомате производительностью до 60 гаек/мин.

Нарезание резьб комплектом машинно-ручных мет чиков (рис. 5.21,в). Такие метчики изготовляют диаметром 3...52 мм и шагами до 4 мм. Комплект состоит из 2 или 3 метчиков с различной длиной заборной части. При 3-х метчиках 60...70% припуска срезают первым метчиком с удлиненной заборной частью, 20...30% – вторым метчиком и 10% – третьим, который может иметь короткую заборную часть.

Нарезание резьб на проход гаечными метчиками с изогнутым хвостовиком (рис. 5.21,г) широко применяют в специализированном метизном производстве на двухшпиндельных автоматах при обработке гаек со сквозной резьбой диаметром 3...20 мм, производительностью 20...40 шт/мин, 6–7 степени точности; стойкость гаечных метчиков в 5–10 раз выше, чем машинных и может достигать 20 тыс. гаек.

Нарезание резьб на проход гаечными метчиками с С- образным хвостовиком (рис. 5.21,д). Конструкция метчика позволяет расположить его в компактном и сбалансированном патроне, благодаря чему гайки выходят с торца патрона при скорости резания до 70–100 м/мин. Автомат имеет один шпиндель. Способ малоприменяем.

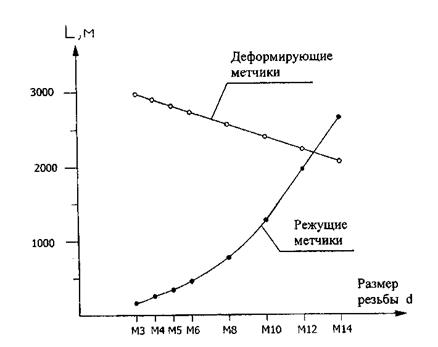

Обработка деформирующими машинными и гаечными метчиками (рис. 5.21,е,ж) применяется на вязких малопрочных материалах. Диапазон обработки – 3... 10 мм для резьб с мелкими крупным шагом и до 20 мм – для резьб с мелкими шагами. Метод позволяет получать резьбу без стружки, что важно при обработке глухих отверстий. Критерием оптимальности применения этого метода обработки служит стойкость Т метчиков. Стойкость деформирующих метчиков в метрах пути (L, м), на малых диаметрах, превышает стойкость режущих в 5...10 раз (рис. 5.22).

|

|

Рисунок 5.21 – Схемы нарезания резьб метчиками

|

|

Рисунок 5.22 – Стойкость метчиков

С увеличением размера резьбы до 10 (20 мм) эффект стойкости резко снижается. Применение сборных деформирующих метчиков с износостойкой твердосплавной рабочей частью в диапазоне 33...42 мм существенно расширяет технологические возможности метода благодаря значительному повышению стойкости инструмента. Деформирующие метчики имеют коническую заборную часть, поэтому они дороже в изготовлении в сравнении с режущими, т.к. шлифование резьбы на них осуществляют малопроизводительными однониточными (а не многониточными) кругами. Отверстие под обработку резьбы деформирующими метчиками необходимо подготавливать с большей точностью (обычно развертыванием). В целом метод имеет узкую область применения.

При деформировании мелкоразмерных резьб выявлена возможность их обработки в малопластичных материалах с δ ≈ 4%, например, в ковком чугуне и алюминиевых сплавах типа Аl4.

Объяснить это можно минимальными перемещениями металла в виду ограниченности пространства в отверстии.

5.3.6. Влияние исходных данных на выбор оптимальных способов обработки резьб метчиками

Исходные данные включают в себя: класс детали, вид отверстия, количество отверстий в детали (n), диаметр резьбы, степень точности и тип производства. Для различных условий обработки рекомендуют свои оптимальные способы, определяемые, в большой мере, типом применяемого метчика - см. табл. 5.4.

| Таблица 5.4 – Рекомендации по выбору типа метчика | |||||

| Класс деталей и кол. отв. (n) | Вид отверстия | Диаметр резьбы, мм | Тип производства | Рекомендуемый тип метчика | Степень точности |

| Крепёж (гайка) n = 1 | Сквозное | 3–20 | Сп | Гаечные* | 5...8 |

| 3–40 | М, С | Прямые гаечные | 4...7 | ||

| Машинные | 2...7 | ||||

| Глухое | 5–70 | Сп, М, С | Машинные | ||

| Прочие классы n = 1–100 | Сквозное

| 0,2–300 | М, С | Машинные | |

| Прямые гаечные | 4...7 | ||||

| Глухое | Машинные | 2...7 | |||

| С, Е | Машинно-ручные | 2...7 | |||

* - имеются ввиду гаечные метчики с изогнутым хвостовиком.

5.3.7. Технологическая характеристика методов изготовления внутренних резьб

Таблица 5.5 – Характеристика методов обработки резьб

5.3.8. Номинальные методы обработки внутренних резьб

Доля каждого из них находится в пределах 1...3%. Их используют, чаще всего, в случае невозможности или нецелесообразности применения режущих метчиков, например, при обработке крупноразмерных резьб, повышенной твердости (≥ 35 НRС) или вязком материале (δ ≥ 20%) заготовки, необходимости получения резьбы без стружки в глухих отверстиях, а также при повышенных требованиях к точности и шероховатости резьбы.

Резьботочение (рис. 5.23,а) малопроизводительно, но отличается универсальностью и самым широким диапазоном диаметров обработки – от 3 до 2000 мм, имеет возможность обработки заготовок с твердостью до 60 НRС, а также резьб многозаходных и крупношаговых, в т.ч. с малым сбегом; точность обработки резьбы – 6–7 степень.

Нарезание резьб головками (самозакрывающимися метчиками). Эти инструменты оснащены 4...8 сменными гребенками, регулируемыми на размер. Они работают без реверса. Гребёнки выполняют призматическими или круглыми (рис. 5.23,б,в). Головки с призматическими гребёнками обеспечивают обработку резьб диаметром 32...300 мм. Головками с круглыми гребёнками обрабатывают резьбы диаметром 100...300 мм, гребёнки имеют большое число переточек – до 30.

Рисунок 5.23 – Схемы номинальных методов обработки

внутренних резьб

Вихревое нарезание резьб (рис. 5.23,г). Оно характеризуется прерывистостью резания. В качестве инструмента применяют вихревые головки, оснащенные 3–4 твердосплавными резьбовыми резцами. Для метода характерны черты, присущие как точению, так и фрезерованию. Вихревые головки наклонены по отношению к оси заготовки под углом подъема резьбы и имеют автономный привод вращения. Метод применяют, начиная с 30 мм, в крупносерийном и массовом производстве.

Резьбопротягивание (вращающимся метчиком-протяжкой) применяют для высокопроизводительной обработки сквозных резьбовых отверстий диаметром свыше 24 мм и крупными шагами Р ≥ 3 мм. Схемы обработки показаны на рис. 1.17,г,д).

Фрезерование резьб применяют в диапазоне диаметров 5...200 мм на коротких резьбах. Известно несколько способов фрезерования.

Фрезерование дисковой фрезой (рис. 5.23,д) с продольной подачей – наименее применяемый способ из-за его малой производительности и низкой точности при работе в отверстии маложесткой оправки с консольно закрепленной фрезой. Фрезерование групповой фрезой (рис. 5.23,е) при осевой подаче и радиальной подаче за 1,25 оборота вращения заготовки – наиболее применяемый способ. Он позволяет обрабатывать и конические резьбы. Обработку осуществляют на специальных резьбофрезерных станках патронного типа.

Фрезерование гребенкой (рис. 5.23,ж) на станке с ЧПУ.

Шлифование внутренних резьб выполняется однониточными и многониточными резьбовыми кругами, предпочтительно эльборовыми (рис. 2.6,а,б,в), и обеспечивает обработку резьб диаметром 20...400 мм, точность – выше 2 степени, шероховатость R а = 0,4...0,1 мкм. Шлифование широко применяют при изготовлении точных резьбовых инструментов и калибров.

Накатывание роликовыми головками применяют при обработке вязких малопрочных материалов средних и больших диаметров - 50...200 мм (рис. 5.23,к). Стойкость инструмента: достигает 50000 отверстий при обработке цветных сплавов.

Выдавливание наружной резьбы в кольце роликовой головкой представлено на рис. 3.4,б.

Радиальное выдавливание наружной и внутренней резьбы двумя вращающимися роликами представлено на рис. 3.4,в.

Выдавливание на резьбовой оправке роликом – сег ментом, двумя и тремя роликами (рис. 5.23,л,м,н) применяют для листоштампованных заготовок, диапазон диаметров – 3...200 мм. Это единственный метод, который позволяет сформировать резьбу в заготовке, имеющей толщину стенки равную, а иногда и меньшую, чем высота обрабатываемой резьбы, например, в цокольных гнездах электролампочек.

Литьё под давлением. Метод применяют для изготовления резьб в деталях из пластмасс.

Электроискровая обработка резьб. Метод представлен на рис. 5.23,о, он не имеет ограничений по твёрдости заготовки. В ней диаметр электрода должен быть меньше диаметра обрабатываемой резьбы.

Вопросы для самоконтроля

1. Назовите долю применения метода обработки резьб метчиками при изготовлении внутренних резьб.

2. Укажите оптимальную величину толщины среза стружки при резьбонарезании метчиками.

3. Назовите основные способы изготовления резьб метчиками.

4. Объясните преимущества и недостатки метода обработки резьб деформирующими метчиками.

5. Порекомендуйте оптимальный метод изготовления внутренней резьбы D = 16 мм и сбегом равным 0,5 шага резьбы.

6. Перечислите номинальные методы обработки внутренних резьб.

5.4 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ

ЦИЛИНДРИЧЕСКИХ КОЛЕС

5.4.1. Влияние исходных технологических данных на выбор оптимального сочетания методов зубообработки

На производстве обработку цилиндрических зубьев выполняют за 1–5 операций, чаще всего, за 3–4 операции.

Это зависит от заданных требований к зубьям в виде исходных данных, включающих в себя: модуль, наличие термообработки (закалки), степень точности и программу выпуска. В табл. 5.6 приведены различные сочетания методов зубообработки (от 1 до 5) с указанием доли их применяемости.

| Таблица 5.6 – Применяемость методов обработки зубьев | ||||

| Число методов | Методы обработки зубьев | Модуль т, мм | Степень точности | Применяе-мость в % |

| 1 | Литьё и прессование (пластмасс) | m ≤ А | 9–12 | 5 |

| Порошковая металлургия | m = 1..6 | 9–12 | ||

| Червячное фрезерование | m = 1...25 | 8–10 | ||

| 2 | Червячное фрезерование или долбление, термообработка (т/о) | m = 1...14 | 8–10 | 15 |

| Холодное накатывание, т/о | m ≤ 2 | 7–9 | ||

| Т/о, шлифование или червячное фрезерование твёрдым сплавом - по целому | m ≤ 3 | 4–7 | ||

| 3

| Червячное фрезерование, шевингование, т/о | m =1...14 | 7–8 | 70 |

| Фрезерование дисковой или пальцевой модульной фрезой, долбление, т/о | m = 6...50 | 7–9 | ||

| Червячное фрезерование, т/о, шлифование | m ≤ 14 | 4–7 | ||

| 4 | Червячное фрезерование, шевингование, т/о, зубохонингование | m = 3...8 | 6–8 | 8 |

| Горячее накатывание, червячное фрезерование, т/о, шлифование | m ≥ 4 | 4–7 | ||

| 5 | Черновое и чистовое фрезерова-ние (или долбление), шевингова-ние, т/о, зубохонингование | m ≥ 6 | 6–7 | 2 |

Однооперационную обработку зубьев применяют только для малонагруженных и неответственных деталей (термообработка для них отсутствует).

Повышенные требования к прочности и точности зубьев, а также к производительности и себестоимости их обработки, приводят к увеличению числа операций.

5.4.2. Методы зубообработки в заготовительном производстве

К ним относят:

- методы обработки литьём и прессованием, используемые, в основном, при изготовлении пластмассовых деталей невысокой точности;

- метод порошковой металлургии, успешно применяемый на малонагруженных шестернях автомобильных масляных насосов;

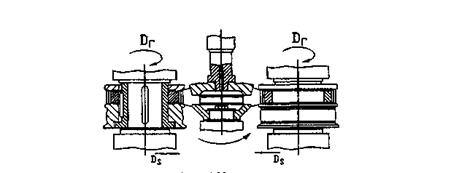

- метод горячего накатывания, применяемый для предварительной обработки крупномодульных зубьев с m ≥ 4 мм в условиях массового производства (рис. 5.24); при этом обеспечивается высокая стойкость накатного инструмента – 2...6 тыс. заготовок и существенная экономия металла – припуск под последующую механическую обработку оставляют 1...2 мм на сторону.

Рисунок 5.24 – Схема накатывания зубьев

5.4.3. Методы чернового фрезерования зубьев

СОДЕРЖАНИЕ

ТЕХНОЛОГИЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ (ППД)

3.1 Технологические особенности методов ППД

3.2 Классификация методов ППД

3.3 Формо- и размерообразующие методы ППД

3.3.1 Методы накатывания

3.3.2 Накатывание способами – «антиподами»

3.3.3 Технология изготовления накатного инструмента

3.3.4 Методы выдавливания

3.4 Размерно-калибрующие методы ППД

3.5 Отделочные методы ППД

3.5.1 Упрочняющие методы обработки

РАЗДЕЛ 1. БАЗОВЫЕ ТЕХНОЛОГИИ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН

ВВОДНАЯ ЛЕКЦИЯ

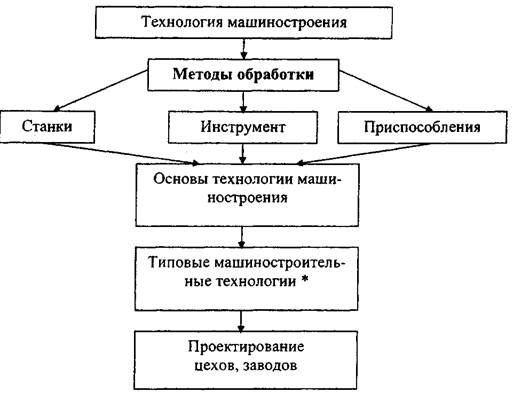

В.1 Структура науки «Технология машиностроения»

Технология машиностроения - это техническая наука, состоящая из нескольких взаимосвязанных дисциплин, представленных на схеме (рис. В.1).

Рисунок В.1 – Схема взаимосвязи технологических дисциплин

* - Типовые машиностроительные технологии включают в себя отраслевые технологии изготовления и сборки различных машин {автомобилестроение, станкостроение, авиа и ракетостроение, кораблестроение и т.п.), а также технологии изготовления и заточки инструмента, реновационные технологии.

В.2 Виды машиностроительных производств

Известно несколько видов машиностроительных производств, выполняемых в определённых обрабатывающих цехах – см. табл. В.1.

Назначение, содержание и взаимосвязи различных видов машиностроительных производств указаны на рис. В.2, где Р.О.* – краткое обозначение разделительных операций резки металла на штучные заготовки.

Технологическая характеристика разделительных операций представлена в табл. В.2.

Таблица В.1 – Состав машиностроительных производств

| Виды производств | Обрабатывающие цеха (участки) |

| 1. Заготовительное | Прокатный, калибровочный, кузнечный, высадочный, чугунно-литейный, точного стального литья, цветного литья, порошковой металлургии, переработки стружки и отходов пластмасс. |

| 2. Основное | Механообрабатывающий, физико-технической обработки, прессовый, штамповочный, литья и прессования пластмасс, термообработки, гальванопокрытий. |

| 3.Сборочное | Сварки, окраски, сборки и испытаний комплектов и машины. |

| 4. Вспомогательное | Ремонтный, инструментальный, изготовления оснастки, экспериментальный. |

Рисунок В.2 – Взаимосвязь машиностроительных производств

Таблица В. 2 – Разделительные операции заготовительного производства

| Разделительные операции резки | Технологическая характеристика операций резки |

| 1.Газопламенная | Мобильность, толщина заготовки до 300 мм, ширина реза 1...3 мм |

| 2. Гильотинная | Высокая производительность при толщине листа до 20 мм, длина реза до 6 м |

| 3. Ленточной пилой | Толщина заготовки до 1000 мм, ширина реза ~1мм |

| 4. Дисковой фрезой | Наибольшая универсальность, ширина реза 1 ...3 мм |

| 5. Токарным резцом | Простейшая для тел вращения диаметром до 250 мм |

| 6. Строгание | Длина реза плит до 6 м при толщине до 200 мм |

| 7. Абразивным кругом | Твёрдость заготовки до 80 НRС при толщине до 300 мм |

| 8. Лазерная | Минимальная ширина реза – 1...5 мкм при толщине заготовки до 30 мм |

| 9. Плазменная | Ширина реза ~0,2 мм при толщине заготовки до 150 мм |

| 10. Гидроабразивная | Материалы любой твёрдости, с толщиной заготовки до 200 мм, точность резки – 0,1 мм |

Примечание. Некоторые из указанных операций (газопламенная, лазерная, плазменная и гидроабразивная) успешно применяют также для листовой вырезки фасонных отверстий.

В.3 Виды и разновидности механической и физико-технической обработки

Их физическую сущность выражают моделями способов воздействия инструмента на заготовку, представленными в табл. В.3.

Таблица В.3 – Характеристика видов металлообработки

| Виды металлообработки | Разновидности обработки | Модели способов воздействия инструмента на заготовку |

| Механическая (силовая) обработка | 1. Резание лезвийное | Режущий клин |

| 2. Резание абразивное | Микрорезцы | |

| 3. Поверхностное пластическое деформирование (ППД) | Деформирующий ролик в виде цилиндра, диска или шара | |

| Физико-техническая обработка – ФТО | 4. Электрохимическая обработка (ЭХО) | Растворение металла в электролите |

| 5. Электроэрозионная обработка (ЭЭО) | Расплавление металла от энергии генератора импульсов | |

| Комбинированная обработка | 6. Резание + ППД; резание + ЭХО и т.д. | Комплексное воздействие |

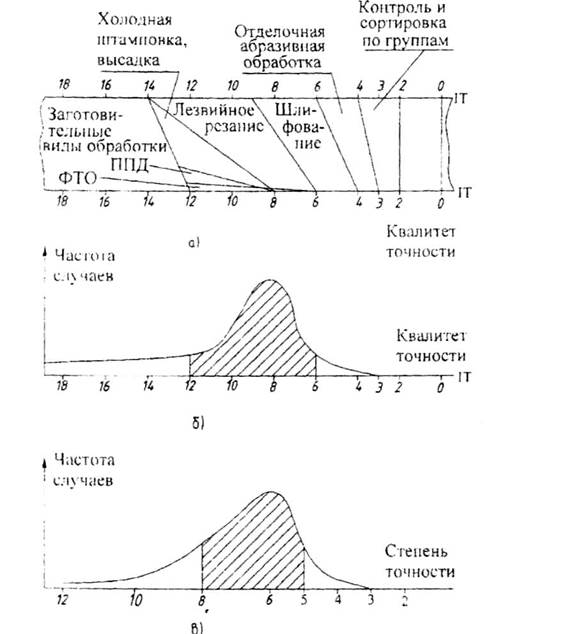

В.4 Технологические возможности различных видов металлообработки по точности

Они представлены диаграммой (рис. В.3,а), показывающей в сравнении диапазоны точности для заготовительных, физико-технических и механических видов и разновидностей обработки.

На рис. В.3,б,в показаны кривые распределения и приоритетность применения квалитетов точности – 6...12 и степеней точности – 5...8 (заштрихованные зоны) в современном машиностроении. С точки зрения точности механическая обработка является наиболее востребованной.

Рисунок В.3 – Технологические возможности металлообработки

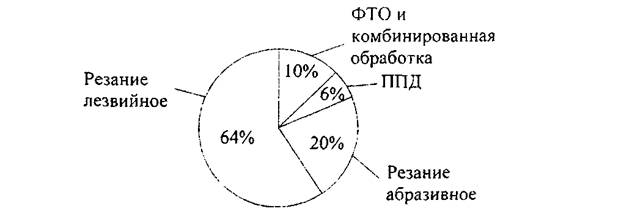

2.3. Применяемость и энергозатраты механической и физико-технической обработки

По соотношению энергозатрат из 5 разновидностей обработки, представленных в табл. В.4, превосходство принадлежит лезвийному резанию.

Таблица В.4 – Энергозатраты видов металлообработки

| Разновидности обработки | Соотношение энергозатрат |

| Резание лезвийное | 1 |

| Резание абразивное | 5-10 |

| Пластическое деформирование | 1-2,5 |

| Электроэрозионная обработка | 20-30 |

| Электрохимическая обработка | 30-40 |

Сочетание высоких показателей по точности и энергозатратам обеспечивает механической обработке самую широкую применяемость в машиностроении. Из диаграммы применяемости (рис. В.4) следует, что в основном производстве 90% объёма работ приходится на механическую обработку (в т. ч. 64% на лезвийное резание), а 10% – на физико-техническую и комбинированную.

Рисунок В.4 – Применяемость видов металлообработки

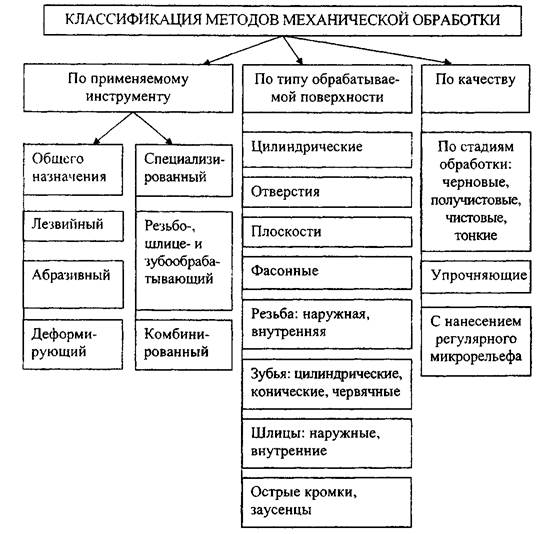

В.5 Классификация методов механической обработки

Методы механической обработки классифицируют по трем признакам: виду применяемого инструмента, типу обрабатываемой поверхности и качеству обработки - см. рис. В.5

Рисунок В.5 – Методы механической обработки

Название метода, как правило, содержит в себе (или же подразумевает) все 3 признака. Например: «черновое точение (резцом) цилиндра» или «тонкая расточка (резцом) отверстия». Иногда название метода выражают одним словом, например, «сверление». При этом подразумевается, что инструмент – сверло, поверхность – отверстие, качество – черновое.

В.6 Разделение методов обработки по применяемому инструменту

В.6 Разделение методов обработки по применяемому инструменту

Инструмент является главным признаком классификации, т.к. определяет производительность и надёжность методов обработки. Например, производительность напрямую зависит от скорости резания, допустимой инструментом. Взаимосвязь скорости резания и материала инструмента представлена диаграммой на рис. В.6, выражающей динамику и историю развития инструментальных материалов.

Рисунок В.6 – Применяемость инструментальных материалов

Примечание к рис. В.6:

1 – Инструментальная сталь (1875 г., Муше, Франция), в т.ч.:

1а – легированные инструментальные стали с хромом, марганцем и т.д.

2 – Быстрорежущая сталь - БРС (1900 г., Тейлор, США):

2а – с легирующими элементами: молибден, кобальт, ванадий и т.д.;

2б - полученная по технологии порошковой металлургии.

3- Твердый сплав (1907 г., Хейнес, Германия), в т.ч.:

3а - с многослойными покрытиями.

3 - Минералокерамика (1950 г., Япония), в т.ч.:

4а - керамика с добавками металлов в виде карбидов, нитридов, оксидов вольфрама, титана, молибдена и т.д. - керметы.

5 - Синтетические алмазы (1951 г., Швеция, США) - композиты.

6 - Новые материалы (нанокристаллические покрытия и т.п.).

Применяемость инструментальных материалов. Для лезвийных инструментов имеет место следующее соотношение применяемости в общем машиностроении: 60...70% – БРС; 20...30% – твердые сплавы; 5... 10% – остальные материалы. Высокая доля инструментов из БРС объясняется ее высокой прочностью и невысокой стоимостью инструмента, а инструментов из твердого сплава - высокими режущими свойствами. По объёму срезаемой стружки твердосплавные инструменты не уступают инструментам из БРС.

Применяемость инструментальных материалов. Для лезвийных инструментов имеет место следующее соотношение применяемости в общем машиностроении: 60...70% – БРС; 20...30% – твердые сплавы; 5... 10% – остальные материалы. Высокая доля инструментов из БРС объясняется ее высокой прочностью и невысокой стоимостью инструмента, а инструментов из твердого сплава - высокими режущими свойствами. По объёму срезаемой стружки твердосплавные инструменты не уступают инструментам из БРС.

В.7. Разделение методов по форме и расположению поверхности

Этот признак является вторым по значимости.

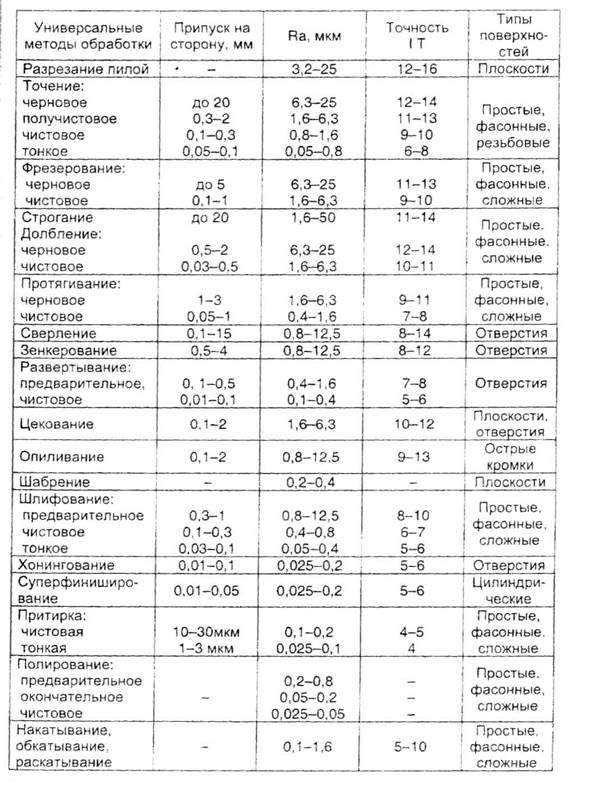

По форморасположению поверхности разделяют на: простые (цилиндрические, отверстия и плоскости), фасонные и сложные (резьба, зубья, шлицы). Для обработки простых и фасонных поверхностей применяют, как правило, универсальные методы, а для сложных – как универсальные, так и специализированные. Технологическая характеристика универсальных методов обработки различных поверхностей представлена в табл. В.5. По ней можно выбрать необходимый универсальный метод обработки.

Таблица В.5 – Технологическая характеристика методов обработки

|

|

Вопросы для самоконтроля

1. Объясните физическую сущность различных видов обработки.

2. Назовите технологические возможности заготовительных и механических (лезвийных и абразивных) методов обработки по точности.

3. Приведите соотношения энергозатрат разновидностей обработки.

4. Назовите признаки в классификации методов механообработки.

5. Приведите и объясните диаграмму взаимосвязи скорости резания и инструментального материала.

Дата: 2019-04-23, просмотров: 424.