ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ (ППД)

3.1 Технологические особенности методов ППД

1. Эта обработка является бесстружечной и потому безотходной.

2. Наиболее значимыми в ППД являются методы накатывания, обеспечивающие комплексное решение вопросов качества обработки сложных поверхностей за счёт получения необходимой формы, размера, высоты микронеровностей, а также повышения (до 30%) прочности.

3. Диаметр заготовки (D з) под накатывание должен быть примерно равен среднему или делительному диаметру обрабатываемой поверхности, а допуск на D з – в 3–4 раза меньше соответствующего допуска под нарезание; это повышает требования к предшествующей обработке заготовки.

4. При расчете диаметров заготовки исходят из равенства объемов выдавленного и вытесненного металла в процессе накатывания. Для стандартных сложных поверхностей, например, метрических резьб, существует ряд соответствующих ГОСТов на диаметры стержней и отверстий под накатывание.

3.2 Классификация методов ППД

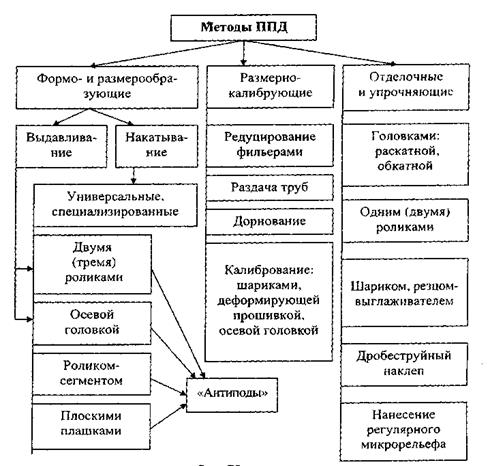

Она представлена на рис. 3.1

|

|

Рисунок 3.1 – Методы ППД

3.3 Формо- и размерообразующие методы ППД

К ним, прежде всего, относят высокотехнологичные методы накатывания, характеризующиеся высокой производительностью, качеством обработки и стойкостью инструмента.

3.3.1 Методы накатывания

Известны следующие универсальные методы накатывания: плоскими плашками, двумя (тремя) роликами, роликовыми головками и роликом-сегментом.

Каждый из этих методов выполняют на специальных станках.

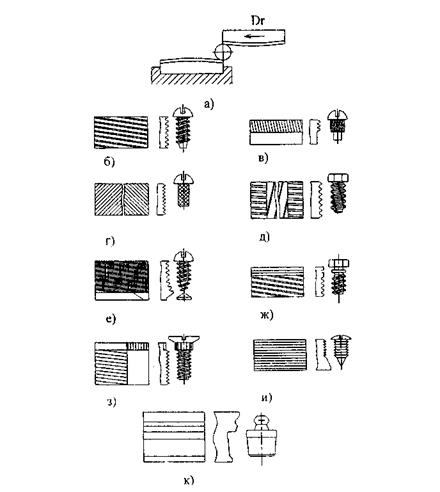

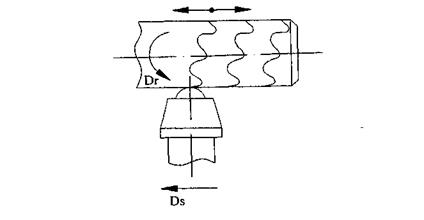

Накатывание плоскими плашками (рис. 3.2). В ППД это наиболее применяемый метод, используемый, чаще всего, при изготовлении резьб.

Рисунок 3.2 – Накатывание поверхностей плоскими плашками

Его используют также при изготовлении шурупных резьб, кольцевых канавок, шлицев, рифлений и различных фасонных поверхностей, например, пресс-маслёнок (рис. 3.2,а...к).

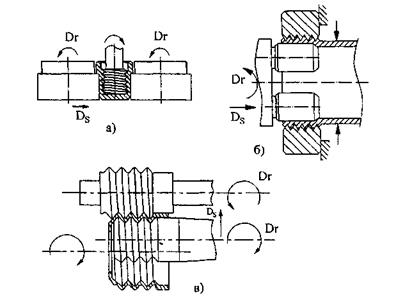

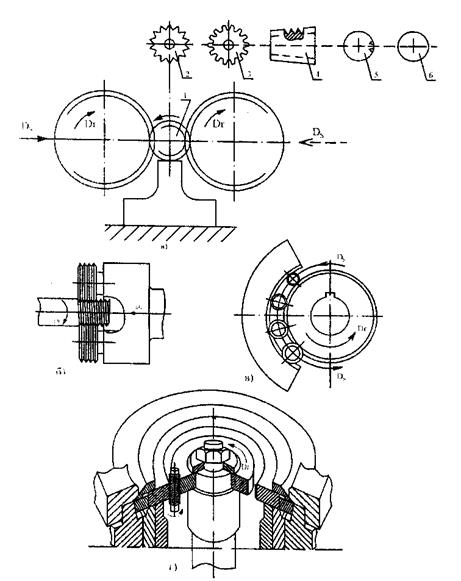

Накатывание двумя роликами. Это наиболее универсальный из всех методов накатывания (рис. 3.3,а). Он позволяет накатывать цилиндрическую резьбу 1 или шлицы 2, зубья 3, коническую резьбу 4, знаки клеймения 5. Эта схема применима также для выглаживания цилиндрической поверхности 6. Заготовку устанавливают на опору или в центра. При обработке в центрах предпочтительна подача роликов с двух сторон. Форма профиля роликов должна соответствовать профилю обрабатываемой поверхности.

Рисунок 3.3 – Схемы накатывания различными инструментами

Особенностью процессов накатывания сложных поверхностей является необходимость выдерживания кратности (целому числу) соотношения среднего или делительного диаметра инструмента (D и) и диаметра заготовки (D з):

i =  .

.

Нарушение кратности ведет к ухудшению качества обработки и снижению стойкости инструмента.

Накатывание осевыми головками (рис. 3.3,б). Головки имеют сменные ролики и предназначены, в основном, для накатывания наружных резьб. Диапазон обрабатываемых резьб: 1,3...100 мм. Существует гамма головок различных типоразмеров, каждая из которых предназначена для накатывания своего диапазона диаметров и шагов резьб.

Накатывание роликом-сегментом (рис. 3.3,в). Метод применяют в основном для обработки резьб, но он приемлем также для обработки кольцевых канавок и фасонных поверхностей.

3.3.2 Накатывание способами – «антиподами»

Для всех указанных универсальных методов обработки характерна возможность осуществления способов – «антиподов», в которых инструмент (например, ролики) выполняет нетрадиционную роль заготовки, а заготовка в виде каленого «мастер-винта» – роль инструмента. На рис. 3.3,г представлена схема одновременного накатывания резьбы, с помощью «мастер-винтов», на ролике 1 и кольце 2. Инструмент, полученный способами-«антиподами», естественно, термообрабатывают для придания ему твердости. При необходимости кольцо разрезают на сегменты. Накатанный инструмент дешевле, но уступает шлифованному по точности и стойкости.

3.3.3 Технология изготовления накатного инструмента

Эффективность методов накатывания зависит от качества инструмента. Накатной инструмент, как правило, относят к высокостойкому, крупногабаритному и дорогостоящему. Наилучшим материалом для него является сталь Х12М.

Заготовки инструментов тщательно проковывают с получением 3–4-го балла карбидной неоднородности.

Резьбовую поверхность на инструменте получают 3-мя способами: фрезерованием, накатыванием и шлифованием.

Накатывание осуществляют на сырых заготовках, а шлифование – на каленых, при которых устраняются погрешности термической обработки. Сырые заготовки фрезеруют групповыми и дисковыми фрезами из БРС, каленые – дисковыми твердосплавными фрезами. В последнем случае удается проводить обработку после термообработки. На практике твердосплавные дисковые фрезы применяют при обработке каленых заготовок в виде сложных накатных плашек с полным профилем резьбы на их заборной части, получая при этом высоту микронеровности R а = 0,1...0,2 мкм. Такое фрезерование выполняют на станке с ЧПУ.

Качественная термообработка заключается в обеспечении оптимального содержания аустенита на уровне 20...30% (вместо традиционных – 5–10%) и твердости 60...62НRС. В инструментальном производстве известно, что при длительном хранении инструмента с высоким содержании аустенита происходит естественный распад аустенита, сопровождающийся (обычно недопустимым) изменением размеров. Но на точности работы резьбонакатного инструмента, регулируемого на размер, это изменение не отражается и в то же время обеспечивается существенное повышение стойкости инструмента.

Соотношение относительной стойкости у фрезерованного, накатанного и шлифованного инструмента таково: 0,5, 0,7 и 1,0 соответственно. Технология шлифования является наиболее предпочтительной, несмотря на более высокие затраты. Фрезерованный инструмент дешевле, его применяют для обработки малоответственных деталей.

Качественное шлифование резьбы выполняют многониточными эльборовыми кругами, уменьшающими прижоги, снижающие твердость инструмента.

Для дополнительного повышения стойкости инструмента до 30%, выполняют также операцию струйной абразивной обработки.

3.3.4 Методы выдавливания

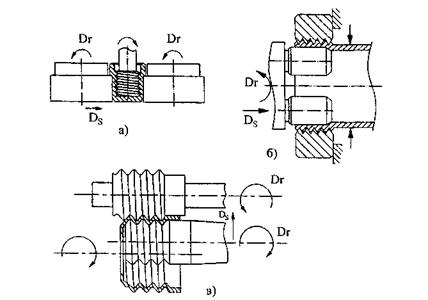

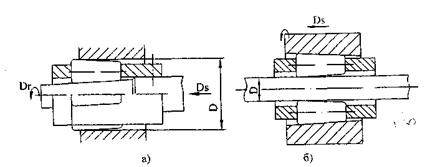

Схемы обработки методами выдавливания резьб (по аналогии и шлицев) представлены на рис. 3.4. Для большинства методов выдавливания характерна повышенная трудоемкость, из-за необходимости выполнения дополнительных операций сборки и разборки заготовки с оснасткой: оправкой или кольцом.

Выдавливание внутренней резьбы на оправке двумя гладкими роликами представлено на рис. 3.4,а.

Выдавливание наружной резьбы в кольце роликовой головкой представлено на рис. 3.4,б.

Радиальное выдавливание наружной и внутренней резьбы (рис. 3.4,в) выполняют двумя вращающимися роликами, имеющими резьбу. Высота формируемой резьбы несколько превышает ее номинальный размер (чтобы учесть остаточные деформации). При этом в начале тонкостенную деталь устанавливают с зазором между роликами, один из которых имеет радиальную подачу, обеспечивающую формирование полного профиля резьбы. Таким способом можно накатывать многозаходную резьбу, а также резьбу цоколей электролампочек; точность способа невысокая.

|

|

Рисунок 3.4 – Схемы выдавливания резьбы

3.4 Размерно-калибрующие методы ППД

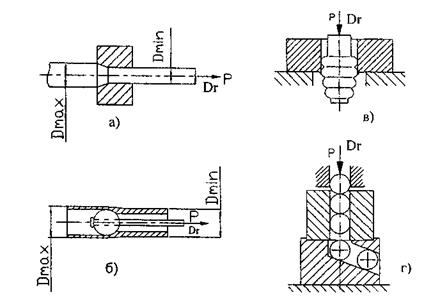

Область их рационального применения – это чистовая обработка жестким мерным инструментом точных стержней и отверстий до 7-го квалитета точности. Известны следующие методы обработки:

- редуцирование фильерами прутков и труб (рис. 3.5,а), с уменьшением диаметра на 0,1...5 мм;

|

|

|

|

Рисунок 3.5 – Схемы размерно-калибрующих методов обработки

- раздача труб шариком (рис. 3.5,б) с увеличением диаметра на 0,5...2 мм;

- дорнование дорном (рис. 3.5,в);

- калибрование шариками размеров отверстия в корпусе (рис. 3.5,г) с уменьшением шероховатости, при припуске под калибрование отверстия – 0,01...0,05 мм;

3.5 Отделочные методы ППД

Их применяют после предшествующей операции, которая уже обеспечила заданную форму и точность обрабатываемой поверхности. Основное назначение методов – снижение шероховатости до 0,1...0,4 Rа. Известны несколько отделочных методов ППД.

Обработка раскатными многороликовыми головками (рис. 3.6,а) – наиболее применяемый метод. Диаметры роликов d р = 2...16 мм, число роликов z = 3...20. Диаметры обрабатываемых отверстий – 12...100 мм. Они применяются также для обработки внутренних конических и сферических поверхностей при соответствующей конструкции головок и роликов.

Рисунок 3.6 – Схемы обработки раскатными головками

Обработка обкатными многороликовыми головками (рис. 3.6,б). Его применяют для охватывающей обработки наружных поверхностей диаметром 12...80 мм.

Отделочная обработка цилиндров двумя роликами (рис. 3.3,а). Ее выполняют на двухроликовых станках с радиальной подачей инструмента или осевой подачей заготовки.

Отделочная обработка шариком, роликом и резцом- выглаживателем. Ее выполняют на токарном станке.

3.5.1 Упрочняющие методы обработки

Упрочнение поверхности имеет место при всех методах ППД. Наибольшим упрочняющим эффектом (до 2-х раз) отличается метод иглофрезерования, описанный в п. 1.2.

|

|

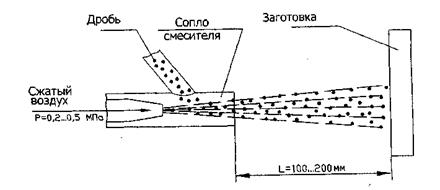

Особенностью метода дробеструйной обработки (рис. 3.7) является повышение циклической прочности деталей до 2,5 раз. Метод применяется для деталей, работающих при циклических нагрузках – на автомобильных рессорах, авиационных лонжеронах и т.п.

|

|

Рисунок 3.7 – Схема дробеструйной обработки

Удары дробинок образуют «лунную поверхность» со множеством впадин и наплывов металла. Дробь представляет собой стальные шарики диаметром 0,1…3 мм. Управление процессом осуществляют регулированием следующих параметров: скоростью вылета шариков V = 20...400 м/с, давлением на выходе из сопла Р = 0,2. ..0,5 МПа, временем обработки 10... 180 с. В процессе обработки заготовка получает благоприятные остаточные сжимающие напряжения, выражающиеся на тонкостенных деталях кривизной до 2,5 мм. Это явление используют при изготовлении некоторых листовых деталей в авиации.

Способ нанесения на поверхность регулярного микрорельефа (рис. 3.8) используют с целью удержания смазки между трущимися поверхностями.

Его осуществляют с помощью выглаживателя или вибрационной головки с шариками. Глубина наносимых лунок – 0,01...0,02 мм. Обработке подлежат также чугуны и стали с твердостью до 45 ИRС.

Рисунок 3.8 – Схема выглаживания

3.6 Комбинированные деформирующие инструменты

К ним относят:

- режуще-выглаживающие и деформирующе-режущие протяжки для обработки отверстий в вязких материалах;

- накатывающе-режущие и режуще-накатывающие метчики;

- расточно-раскатные головки;

- обточно-обкатные головки.

Вопросы для самоконтроля

1. Назовите технологические особенности методов ППД

2. Объясните схему классификации методов ППД.

3. Охарактеризуйте методы накатывания.

4. Укажите известные размерно-калибрующие методы обработки.

5. Охарактеризуйте отделочные и упрочняющие методы ППД.

6. Назовите комбинированные деформирующие инструменты.

Дата: 2019-04-23, просмотров: 457.