2.1 ШЛИФОВАНИЕ ПОВЕРХНОСТЕЙ

Шлифование – процесс скоростного микрорезания (царапания) поверхностных слоев твердых тел множеством мельчайших абразивных зерен, сцементированных в инструмент с помощью связки.

Основной технологической концепцией методов шлифования является чистовая обработка поверхностей.

2.1.1 Технологические особенности метода

1. Высокая скорость резания V = 20... 100 м/сек.

2. Высокая температура в зоне резания порядка 1000°С.

3. Толщина среза стружки одним зерном составляет доли микрометра. Общее количество стружек велико. Время снятия стружки – тысячные доли секунды.

4. Толщина снимаемого слоя (припуск) – от 0,1 до 1 мм.

5. Твердость заготовки практически не имеет ограничений – до НRС 80 и более.

6. Квалитет точности – 4...8, достигаемая шероховатость Ra = 0,005...1,6 мкм.

7. Метод шлифования используют при обработке почти всех типовых поверхностей, за исключением внутренних шлицев. Наибольшее применение на практике имеет наружное шлифование.

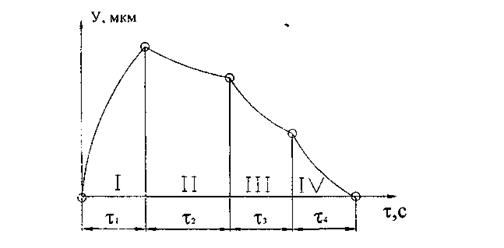

2.1.2 Рабочий цикл круглого наружного шлифования

Он представлен графиком на рис. 2.1. На графике показаны взаимосвязь радиального перемещения (у) шлифовальной бабки и времени обработки τ i на 4-х этапах обработки:

Рисунок 2.1 – Рабочий цикл шлифования

1) этап врезания, характеризующийся ускоренным радиальным перемещением (у) шлифовального круга, началом процесса резания и образованием натяга в технологической системе;

2) этап чернового съема – с ускоренной подачей и съемом 60...70% от общего припуска;

3) этап чистового съема – с уменьшенной поперечной подачей круга для устранения возможных прижогов на предшествующем этапе 2;

4) этап выхаживания – с прекращением поперечной подачи и окончательным формированием качества шлифуемой поверхности.

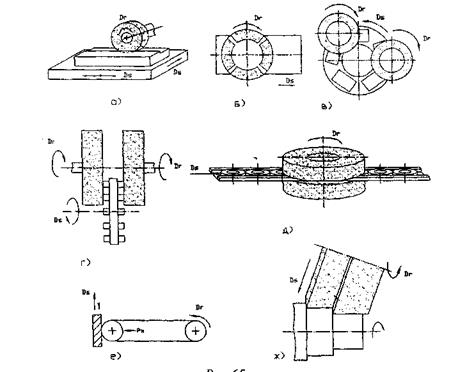

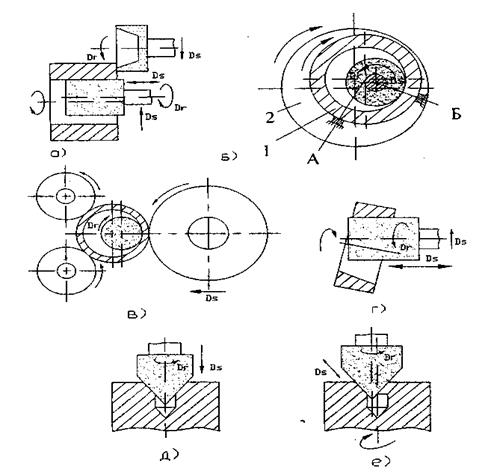

2.1.3 Способы шлифования наружных поверхностей

Круглое шлифование с продольной подачей (рис. 2.2,а,б) – наиболее универсальный способ для обработки цилиндрических поверхностей. Способ применяют и для конических поверхностей, при этом заготовку устанавливают под необходимым углом наклона путем поворота стола, несущего обе бабки.

Рисунок 2.2 – Шлифование наружных поверхностей вращения

Круглое врезное шлифование (рис. 2.2,в) обеспечивает обработку всей длины шлифуемой поверхности с коротким рабочим ходом и с высокой производительностью. При необходимости повышения жесткости используют дополнительную опору в виде двух- (трех) опорного люнета.

Многокруговое врезное шлифование одновременно нескольких шеек (рис. 2.2,г), в т.ч. со сложным профилем. Так шлифуют кулачки распределительного вала двигателей. При этом столу станка сообщается качательное движение с помощью копира или системы ЧПУ.

Бесцентровое шлифование с продольной подачей (рис. 2.2,д). Незакрепленная обрабатываемая заготовка устанавливается на опорный нож между шлифовальным и ведущим (наклонным) кругами. Наклон круга (α = 1,5...4°) обеспечивает продольную подачу заготовки S м = 1...3 м/мин. Обработка ведется за несколько проходов (i). Припуск, снимаемый за один проход – 0,005...0,1 мм.

Врезное бесцентровое шлифование (рис. 2.2,е). Здесь заготовка шлифуется сразу по всей длине, оси кругов не имеют наклона. По этой схеме возможно шлифование заготовок с цилиндрической, конической, сферической, ступенчатой и фасонной формой.

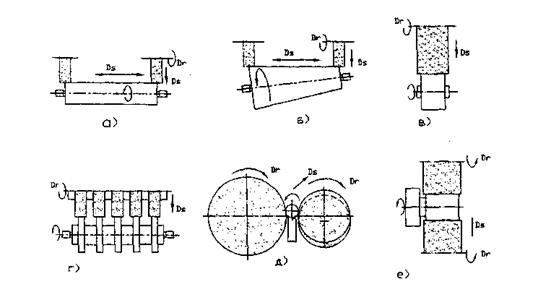

2.1.4 Способы шлифования плоскостей

Шлифование периферией круга (рис. 2.3,а) – самый универсальный способ для обработки плоскостей. Шлифование осуществляют при возвратно-поступательных движениях стола с S м ~ 10 м/мин с продольной подачей круга и его периодической радиальной подачей. Способ характеризуется малой производительностью из-за небольшой площади контакта круга с заготовкой. Крепление заготовки осуществляют обычно с помощью электромагнитного стола. Немагнитные детали зажимают в тисках.

|

|

Рисунок 2.3. – Шлифование плоскостей

Шлифование торцом круга (рис. 2.3,б) осуществляют на станке с прямоугольным или круглым столом. Способ применяют для шлифования у станков длинных направляющих и пазов, при этом S м = 20...30 м/мин. Шлифовальный круг может быть прямого профиля, сегментным и чашечным коническим. Сегментные круги применяют при большом съеме металла.

Плоское шлифование двумя или несколькими (3, 4, 5) кругами (рис. 2.3,в) на станках с круглым вращающимся столом. Эта схема позволяет осуществлять высокопроизводительное однопроходное шлифование с загрузкой, выгрузкой заготовок и вспомогательным ходом, выполняемым в течение основного времени обработки. При этом для каждого круга назначают определённый припуск и соответствующую зернистость круга. На предварительной обработке имеют место увеличенные припуски и зернистость, на чистовой – уменьшенные.

Двухстороннее шлифование торцами кругов с круговой подачей заготовок, (рис. 2.3,г) применяют при одновременном шлифовании двух торцов, например, на поршневых пальцах в автомобилестроении.

Двухстороннее шлифование торцами кругов с продольной подачей заготовок (рис. 2.3,д). Метод позволяет осуществлять многопроходную обработку заготовок партиями путём наладки на определённый размер по высоте; он широко применяется в подшипниковой промышленности.

Шлифование абразивной шкуркой (рис. 2.3,е) применяют для черновой и получистовой обработки плоскостей и наружных тел вращения.

Совмещенное шлифование торцевых и цилиндрических поверхностей при угловой подаче круга (рис. 2.3,ж).

2.1.5 Способы шлифования отверстий

Шлифование отверстия с продольной подачей и с по следующей обработкой торца (рис. 2.4,а). Минимальный диаметр обработки отверстия – 6 мм. Для обработки коротких глухих отверстий применяют врезное шлифование. Диаметр шлифовального круга должен быть на 1,5...3 мм меньше диаметра отверстия. При обработке отверстий D ≥ 30 мм диаметр круга должен быть равен (0,5...0,8)D.

Рисунок 2.4 – Шлифование отверстий

Бесцентровое шлифование отверстия на жёстких опорах (башмаках) – рис. 2.4,б. Его применяют для обработки отверстий в кольцах подшипников, имеющих шлифованный торец. Заготовка лежит на жёстких опорах А и Б и поджимается плоским шлифованным торцом к вращающемуся электромагнитному патрону 1 на шпинделе передней бабки. Вращение заготовки происходит за счёт силы трения между её контактирующей поверхностью с патроном. Заготовка на опорах располагается эксцентрично относительно оси вращения шпинделя. Силы резания при шлифовании поджимают наружную базу заготовки к опорам и внутренняя поверхность копирует форму наружной базы, обеспечивая одинаковую толщину заготовки.

Бесцентровое шлифование отверстия с помощью трех роликов (рис. 2.4,в). Нижний ролик является поддерживающим, верхний – прижимным и третий – ведущим. Способ применяют при обработке отверстий диаметром свыше 30 мм.

Шлифование конического отверстия (рис. 2.4,г). Оно осуществляется на заготовке, установленной с наклоном, при осевой и радиальной подаче круга.

Шлифование центровочного отверстия головкой (рис. 2.4,д) методом врезания.

Шлифование центровочного отверстия головкой при угловом и планетарном движении шпинделя (рис. 2.4,е).

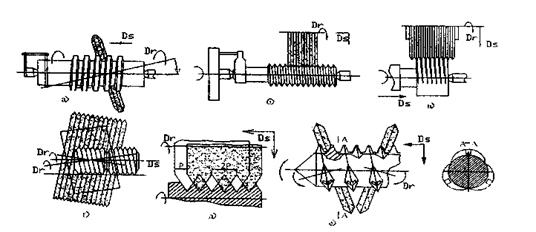

2.1.6 Способы шлифования наружных резьб

Продольное многопроходное шлифование в центрах од нониточным кругом наружных резьб, а также червяков (рис. 2.5,а). Это самый точный и универсальный, но малопроизводительный способ шлифования. Круг устанавливают на станке с наклоном оси к линии центров станка, равным углу подъёма резьбы. При этом часто используется шлифование резьбы в обе стороны (попутное и встречное), что повышает производительность обработки.

Рисунок 2.5 – Шлифование наружных резьб

Продольное и врезное шлифование наружной резьбы многониточным кругом (рис. 2.5,б,в) отличается повышенной производительностью. Многониточные круги имеют кольцевую резьбу, правка их осуществляется резьбовыми роликами или накатниками.

Бесцентровое шлифование наружной резьбы на проход (рис. 2.5,г). Это наиболее производительный способ шлифования. При таком шлифовании в работе участвуют несколько профилей круга, вследствие чего возможна большая минутная подача на проход. Станки для бесцентрового шлифования резьбы строятся по схеме обычных бесцентрово-шлифовальных станков.

Шлифование мелкошаговой резьбы многониточным кругом с увеличенным шагом резьбы (рис. 2.5,д). При этом способе вначале шлифуют нечётные впадины резьбы, а затем круг смещают в осевом направлении на величину шага и шлифуют чётные впадины резьбы. При такой схеме процесс шлифования упрощается, т.к. создаются благоприятные условия правки круга, подачи СОЖ и отвода стружки.

Перекрестное шлифование правой и левой резьб (рис. 2.5,в). Способ успешно используют при изготовлении резьбы многониточным кругом на деформирующих метчиках малых диаметров – до 3 мм. При таком способе не требуется затыловки метчиков и отсутствуют погрешности шага резьбы, присущие деформирующим метчикам с конической формой заборной части.

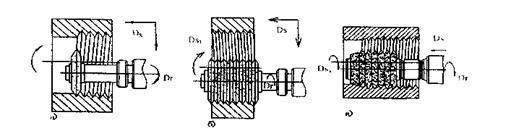

2.1.7 Способы шлифования внутренних резьб

Продольное многопроходное шлифование внутренней резьбы однониточным кругом (рис. 2.6,а).

Рисунок 2.6 – Шлифования внутренних резьб

Врезное шлифование внутренней резьбы многониточным кругом (рис. 2.6,б).

Продольное шлифование внутренней резьбы многониточным кругом с заборной частью (рис. 2.6,в).

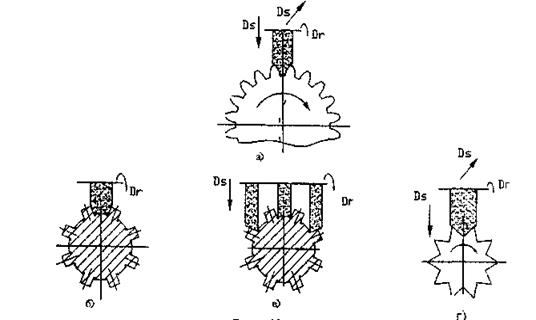

2.1.8 Способы шлифования наружных шлицев

Шлифование профиля эвольвентных зубьев колес или шлицевых валов одним фасонным кругом (рис. 2.7,а) с периодическим поворотом заготовки на 1 зуб.

Одновременное шлифование боковых и внутренних по верхностей прямоугольных шлицев вала одним кругом и тремя кругами (рис. 2.7,б, в).

При трёх кругах условия работы значительно улучшаются, так как для обработки каждой поверхности имеется возможность применения круга с оптимальной характеристикой.

Шлифование профиля остроугольных шлицев однониточным кругом (рис. 2.7,г).

|

|

|

|

Рисунок 2.7 –Шлифование наружных шлицев

2.1.9 Абразивные инструменты

Их классифицируют по признаку геометрической формы и характеристики абразивного материала.

Геометрические формы абразивных инструментов определяются видом инструмента и типом обрабатываемой поверхности.

Шлифовальные круги по ГОСТ 2424-83 изготовляют следующих основных типов:

1 – прямого профиля;

4 – с двусторонним коническим профилем;

3 – с коническим профилем;

5 – с выточкой;

23 – с конической выточкой;

7 – с двусторонней выточкой;

2 – кольцевые;

6 – чашечные цилиндрические;

11 – чашечные конические;

12, 13 и 14 – тарельчатые;

36 – с запрессованными крепежными элементами;

10 – с двусторонней выточкой и ступицей;

26 – с двусторонней конической выточкой.

Наиболее применяемыми являются универсальные круги типа 1 – прямого профиля диаметром до 1000 мм. Они используются для наружного, внутреннего, плоского и бесцентрового шлифования, а также для резьбо- и шлицешлифования (после придания кругу соответствующего профиля правкой).

Шлифовальные головки. Они имеют диаметр 3...40 мм, их применяют для обработки отверстий и выемок.

Шлифовальные сегменты - применяют для обработки плоскостей.

Шкурки и ленты. Их применяют для обработки фасонных поверхностей.

Лепестковые круги. Они состоят из набора шлифовальных лент, закрепленных в ступице, диаметры – 125...500 мм.

Бруски. Их применяют для хонингования и суперфиниширования.

Абразивный инструмент характеризуют 5 параметрами: материалом, зернистостью, твердостью, структурой и связкой.

Алмазный инструмент характеризуют – 4 параметрами: материалом, зернистостью, процентом концентрации и связкой. Процент концентрации принимают равным 50%, 75%, 100%. 125%, 150% и 200%, что соответствует объемному содержанию материала алмазов в объёме алмазоносного слоя от 12.5% до 50%. При этом зернистость алмазного материала указывают дробью в виде наибольших и наименьших размеров зерен.

Свойства абразивного и алмазного материала – см. таблицу 2.1

| Таблица 2.1 – Свойства материала абразивных инструментов | ||

| Абразивный материал | Микротвердость Нμ, Гпа | Теплостойкость °С |

| Электрокорунд (99% А1203): Нормальный – 13А, 14А, 15А Белый – 23А, 24А, 25А Хромистый – 34А Монокорунд – 45А Хромотитанистый – 91 А, 92А, 93А, 94А | 19 20 21 23 | 1700 1300 1700 1700 |

| Карбид кремния (SiC): Зелёный – 63С, 64С Чёрный – 53С, 54С, 55С | 33 33 | 1400 1400 |

| Кубический нитрид бора (эльбор) – ЛП, ЛО | 80–90 | 1600 |

| Алмаз синтетический – АС2, АС6, АС15...АС50 | 96 | 750 |

| Природный алмаз | 98 | 750 |

Примечание: В обозначении синтетических алмазов типа АС цифра является показателем разрушающей нагрузки зерна при сжатии.

Зернистость. Ее разделяют на группы в зависимости от размера зерен абразивного материала: шлифзерно (2000...160) мкм, шлифпорошки (125...40) мкм, микрошлифпорошки (М40...М14) мкм и тонкие микрошлифпорошки (М10...М1) мкм.

Степень твердости:

ВМ1 и ВМ2 – весьма мягкий; СТ1, СТ2 и СТЗ – средне-твердый; М1, М2 и МЗ – мягкий; Т1 и Т2 – твердый;

СМ1 и СМ2 – среднемягкий; ВТ и ЧТ – весьма и чрезвычайно твердый.

Мягкие круги применяют для обработки закаленных сталей и для заточки инструмента из твердого сплава, твердые – для обработки сырых материалов и правки шлифовальных кругов.

Структура круга (пористость). Она характеризует соотношение объемов шлифовального материала, связки и пор в инструменте. Применяют номера структур от 1 до 16. Круги с открытой структурой (N 9–16) имеют объемное содержание абразива до 30%, т.е. являются высокопористыми, их применяют для лучшего подвода СОЖ в зону обработки. Круги с закрытой структурой (N 1–4) имеют объемное содержание абразива 60%, их применяют для обработки деталей с малым съемом материала, они дольше сохраняют форму.

Связка круга: керамическая К1...К10 – наиболее универсальная, бакелитовая Б1...Б4 – для обдирочных работ и при высокой скорости резания V = 50...100 м/с, вулканитовая В1...В5 – для эластичных кругов при отделочных работах, металлическая М и органическая О – для алмазных кругов.

2.1.10 Износ и правка шлифовальных кругов

Износ кругов выражается в потере заданной формы и засаливании его режущей поверхности. Интенсивность износа оценивают в расходе абразивного материала в мг/мин или мг/мм3. Это приводит к необходимости правки шлифовального круга. Правкой восстанавливают режущую способность, форму и профиль рабочей поверхности круга. Известны 3 способа правки:

- точением с помощью простого правящего инструмента – алмазного карандаша (выполняющего роль резца), иглы или гребенки, имеющей наибольшую стойкость; способ удобен для автоматической правки;

- накатыванием правящими дисками из твердого сплава; этим способом, например, правят многониточные резьбовые круги;

- шлифованием алмазным кругом или роликом, изготовленным из стали с нанесённым алмазно-твердосплавным слоем.

Правящий круг закрепляют на оправке, устанавливают в центрах станка и ему обеспечивают принудительное вращение со скоростью 1– 3 м/с.

Алмазные круги правят зеленым карбидом кремния.

Дата: 2019-04-23, просмотров: 370.