В современных машинах широко применяют зубчатые передачи. Которые служат для сообщения вращательного движения от одного вала к другому с помощью зубчатых колес, а также для преобразования вращательного движения в поступательное.

К зубчатым колесам предъявляются повышенные требования с точки зрения их прочности, долговечности, что обязывает изготовлять их с повышенной точностью и бесшумностью в работе.

Точность зубчатых колес зависит от метода нарезания, точности режущего инструмента, станка, установки нарезаемой заготовки и режущего инструмента, а также степени нагрева нарезаемого колеса в процессе зубонарезания.

В зависимости от способа образования зубьев различают два метода зубонарезания:

- копирование;

- обкатку.

Оба метода используют на различных зубообрабатывающих станках.

1. Выбор оборудования и режущего инструмента

От правильности выбора режущего инструмента и станочного оборудования зависит производительность изготовления детали, необходимая шероховатость и точность детали, экономное использование производственных площадей, экономии электроэнергии и себестоимости изделия. И как следствие неправильного выбора режущего инструмента и станочного оборудования приводит к увеличению времени на обработку детали, к преждевременному выходу из строя станочного оборудования и режущего инструмента.

При выборе оборудования необходимо располагать всеми данными, характеризующие технологическое оборудована (паспорта различных моделей оборудования, каталоги и т.п.).

Для серийного и единичного производства применяются станки широкого и общего назначения, а для крупносерийного и массового производств – станки высокой производительности. Станки высокой производительности имеют ограниченные технологические возможности, но благодаря своей повышенной мощности и жесткости, на них можно вести обработку на более высоких режимах резания и более концентрированными методами. К станкам этого вида относят: токарные многорезцовые, гидрокопировальные, одно – и много – шпиндельные автоматы и полуавтоматы. Специализированные и специальные станки применяются в том случае, если это экономически обосновано, т. к. их проектирование и изготовление обходиться дорого. Поэтому использование таких станков целесообразно и экономически оправдывается в крупносерийном и массовом производстве.

При выборе станочного оборудования необходимо учитывать:

- характер производства;

- методы достижения заданной точности при обработке;

- соответствие станка размерам детали;

- мощность станка;

- габаритные размеры и стоимость станка;

- возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизации;

- кинематические данные станка (подача, частота вращения и т. д. );

- современные достижения станкостроения.

Технические характеристики металлорежущих станков можно найти в пособии.

При выборе станков особое внимание следует обратить на использование станков с числовым программным управлением (ЧПУ), являющихся одним из основных средств автоматизации механической обработки в серийном машиностроении.

Станки с ЧПУ применяются при токарных, сверлильных, фрезерных, расточных и других операциях.

Применение станков с ЧПУ целесообразно:

- для трудоемких операций;

- если время обработки существенно меньше вспомогательного;

- при производстве сложных деталей малыми партиями;

- при обработке деталей с большим количеством размеров, имеющих высокие требования к точности;

- при обработке деталей, требующих строгого контроля точности изготовления оснастки;

- когда стоимость оснастки составляет значительную часть стоимости обработки;

- для изделий, период изготовления которых не позволяет использовать обычные методы изготовления оснастки;

- для операций, у которых расходы на контроль составляют часть общей стоимости операции.

Решение о применении станков с ЧПУ часто принимается с учетом одного или двух из этих условий.

Далее для каждой операции выбирают режущий инструмент, обеспечивающий достижению наибольшей производительности, требуемой точности и класса шероховатости обрабатываемой поверхности.

Выбор тип инструмента зависит от следующих факторов: вида станка, метода обработки, материала обрабатываемой заготовки, ее размера и конфигурации, требуемой точности и шероховатости. Выбор материала режущей части инструмента зависит от метода обработки, рода обрабатываемого материала и условий работы. Для обработки стали применяют твердые сплавы (Т156) и быстрорежущую сталь (Р9, Р18), для чугуна и цветных металлов – вольфрамовые сплавы (ВК6, ВК8), для чистовой и отделочной обработки при высоких скоростях резания – алмазы и абразивный инструмент.

Режущий инструмент выбирают с учетом:

1. применения нормализованного и стандартного инструмента;

2. метода обработки;

3. размеров обрабатываемых поверхностей;

4. точности обработки и качества поверхности;

5. типа обрабатываемого материала;

6. стойкости инструмента, его режущих свойств и прочности;

7. стадии обработки (черновая, чистовая, отделочная);

8. типа производства.

2. Расчет припусков

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуски назначаются в зависимости от вида производства.

Прокат. Размеры заготовок проката приведены в ГОСТ 2590 – 2006.

Поковки. Припуск на сторону 5…15мм ГОСТ 7062 – 90.

Штампованные заготовки. Припуск 1…5мм ГОСТ 7505 – 89.

Отливки. Припуск 5…25мм ГОСТ 53464 – 2009.

Прикуски подразделяются на несколько видов:

Промежуточный – припуск, удаляемый при выполнении одного технологического перехода.

Операционный – припуск, удаляемый при выполнении одной технологической операции.

Общий – припуск, который удаляется в процессе механической обработки поверхности для получения заданных чертежом размеров и определяется разностью размеров исходной заготовки и детали.

Промежуточные припуски на механическую обработку табличным методом и расчет предельных размеров выполнены в следующей последовательности:

- сначала следует изучить чертеж детали и пронумеровать все обрабатываемые поверхности. Затем выявить, по какому квалитету точности, и с какой шероховатостью требуется обработать поверхность детали;

- определить технологический маршрут обработки заданной поверхности заготовки;

- определить минимальный припуск для указанной в задании поверхности;

- определить расчетный размер Dp путем последовательного прибавления минимального припуска каждого технологического перехода, начиная с конечного (чертежного) размера;

- определить допуск Т на расчетные размеры;

- рассчитать предельные размеры. Наименьшие предельные размеры определяют округлением расчетных размеров Dp в сторону увеличениядо той же значащей цифры, что и у допуска на размер для соответствующего перехода. Наибольшие предельные размеры получают прибавлением допуска к наименьшему предельному размеру;

- вычислить предельные значения припуска 2zпрmin, 2zпрmax. Они рассчитываются как разность наименьших предельных размеров Dmin предшествующего и выполняемого переходов и наибольших предельных размеров Dmax предшествующего и выполняемого переходов.

Методика расчета припусков на размер:

1. Определить технологические переходы обработки заданной поверхности заготовки (колонка 1 таблицы 6)

2. Определить минимальный припуск для выбранной поверхности по (колонка 2 таблицы 6). При диаметральных размерах припуск следует умножать на 2.

3. Определить допуск Т на расчетные размеры (колонка 3 таблицы 6)

4. Определить расчетный размер. Расчет необходимо начать с последнего технологического перехода обработки выбранной поверхности для определения наименьшего расчетного размера DP5(колонка 4 таблицы 6)

Расчет выполняется следующим образом:

- Из номинального размера вычесть наибольшее по модулю отклонение получим Dp 5.

- Для нахождения DP4необходимо к DP5прибавить (вычесть, если поверхность внутренняя) 2Znpmin5 .

- Для нахождения DP3необходимо к DP4прибавить (вычесть, если поверхность внутренняя) 2Znpmin4.

5. Рассчитать предельные размеры . Значения  равны значениям расчетного размера DPi. Значения Dmaxiрассчитываем как сумму соответствующих значений ( Тi+ Di), (колонки 5 и 6 таблицы 6.)

равны значениям расчетного размера DPi. Значения Dmaxiрассчитываем как сумму соответствующих значений ( Тi+ Di), (колонки 5 и 6 таблицы 6.)

6. Рассчитать предельные значения припуска 2Znpminj и 2Znpmax. Значение 2Znpmin i рассчитывается как разность значений Dmin, – предшествующего и последующего переходов: (Dmin4– Dmin5), (Dmin3– Dmin4) и т.д. до конца. Расчет 2Znpmaxiаналогичен предыдущему: (Dmax4– Dmax5), (Dmax3– Dmax4), (колонки 7 и 8 таблицы 6.)

Полученные результаты перенести в таблицу 6.

Таблица 6 – Припуски на обработку поверхности табличным методом

| Технологические переходы обработки поверхности | Припуск 2zпрmin, мм | Допуск Т, мм | Расчетный размер Dр, мм | Предельный размер, мм | Предельные значения допуска, мм | ||

| Dmin | Dmax | 2zпрmin | 2zпрmax | ||||

| (Размер для расчета припуска) | |||||||

| Заготовка | |||||||

| Черновое точение | |||||||

| Чистовое точение | |||||||

6. Расчет режимов резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования [16].

Элементы режимов резания обычно устанавливают в следующем порядке[5]:

– Глубиной резания (t, мм) называется расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней.

- При черновой обработке ее назначают по возможности максимальной, равной 70 – 75% всего припуска на обработку;

- При чистовой обработке глубину назначают в зависимости от требований к точности размера обрабатываемой поверхности равной 20 – 25% общего припуска.

- При отделочной обработке глубина назначается в зависимости от шероховатости поверхности;

– Подачей (S, мм/об) называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или за один ход заготовки или инструмента.

- При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов;

- При чистовой обработке в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

– Скоростью резания (V, м/мин) называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени.

– Сила резания (P,H) это главная составляющая Pz ,определяющая расходуемую на резание мощность и крутящий момент на шпинделе станка.

– Стойкость (Т, мин) – период работы инструмента до затупления. Среднее значение стойкости инструмента при одноинструментной обработке 30 – 60мин.

Исходными данными при выборе режимов резания являются:

- сведения о заготовке (вид заготовки, материал и его характеристика, величина припусков, состояние поверхностного слоя);

- характеристика обрабатываемой детали (форма, размеры, допуски на обработку, требования к состоянию поверхностного слоя и шероховатости);

- параметры режущего инструмента (типоразмер, материал режущей части, геометрические параметры);

- паспортные данные станков (техническая характеристика).

Одной из главных задач при выборе режимов резания является обеспечение требуемого качества изготовляемых изделий при максимальном уровне производительности и минимальной себестоимости как процесса обработки заготовки в целом, так и выполнения технологической операции (перехода).

Выбор величин элементов резания начинают с определения глубины резания.

Расчет режимов резания при точения

Глубину резания при точении цилиндрической поверхности определяют по формуле:

t = (D – d)/2,

где d – диаметр обработанной цилиндрической поверхности заготовки, мм;

D – наибольший диаметр обрабатываемой поверхности заготовки, мм.

При расчете подачи s: при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки.

Максимальные величины подач при точении стали 45, допустимые прочностью пластины из твердого сплава, приведены. Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца.

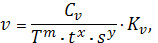

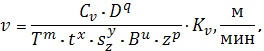

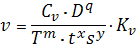

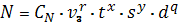

Скорость резания V, при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле:

[ м/мин],

[ м/мин],

где  – коэффициент, зависящий от материала инструмента, обрабатываемого материала, вида обработки и характера [15, ст. 269, табл. 17];

– коэффициент, зависящий от материала инструмента, обрабатываемого материала, вида обработки и характера [15, ст. 269, табл. 17];

Т=30 – 60мин – стойкость режущего инструмента;

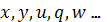

х, у,m – показатели степени приведены в [15, ст.269, табл.17]

– произведение ряда коэффициентов, учитывающих влияние материала заготовки, состояния поверхности, материала инструмента.

– произведение ряда коэффициентов, учитывающих влияние материала заготовки, состояния поверхности, материала инструмента.

Значения данных коэффициентов приведены в справочнике:

[15, ст.262, табл. 2]; [15, ст.263, табл. 5]; [15, ст.263, табл. 6];

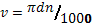

По выбранной скорости резания определяем частоту вращения шпинделя:

, [об/мин]

, [об/мин]

Полученную расчетную величину частоты вращения шпинделя сравниваем с табличным показателем, если она входит в диапазон табличных данных по выбранному станку, следовательно, станок выбран, верно, и сможет обеспечить необходимую частоту вращения шпинделя.

После расчета и уточнения числа оборотов двигателя необходимо рассчитать действительную скорость резания:

[ м/мин]

[ м/мин]

. При наружном продольном и поперечном точении, растачивании, отрезании, прорезании пазов и фасонном точении составляющие силы резания рассчитывают по формуле:

x, y, n- коэфициенты зависящие от обрабатываемого материала [15, ст. 273, табл. 22] ;

x, y, n- коэфициенты зависящие от обрабатываемого материала [15, ст. 273, табл. 22] ;

поправочный коэффициент/

поправочный коэффициент/

Численные значения поправочного коэффициента Кр приведены в [15, ст. 264, 265, 275, табл. 9, 10, 23];

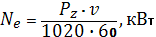

После вычисления силы резания необходимо определить мощность резания, которая вычисляется по формуле:

х

х  ,

,

где  – кпд станка (по паспорту станка).

– кпд станка (по паспорту станка).

Потребляемая мощность, для резания, полученная при расчетах, не должна превышать табличного значению мощности станка. Допускается перегрузка не более 10%. При недостаточной мощности привода станка необходимо в первую очередь уменьшить глубину резания.

Расчет режимов резания для фрезерования

К режиму резания при фрезеровании относят скорость резания V, м/мин; подачу S, мм/об; глубину резания t, мм; ширину фрезерования В, мм.

Глубина фрезерования t и ширина фрезерования В – понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании. Во всех видах фрезерования, за исключением торцевого, t определяет продолжительность контакта зуба фрезы с заготовкой. Обычно глубина резания составляет 2...6 мм. На мощных фрезерных станках при работе торцовыми фрезами глубина резания может достигать 25 мм. При припуске на обработку более 6 мм и при повышенных требованиях к величине шероховатости поверхности фрезерование ведут в два перехода: черновой и чистовой. При чистовом переходе глубину резания принимают в пределах 0,75...2 мм. Как правило, при небольших припусках на обработку и необходимости проведения чистовой обработки (величина шероховатостей Ra = 2…0,4 мкм) глубина резания берётся в пределах 1 мм.

При малой глубине резания целесообразно применять фрезы с круглыми пластинами ГОСТ 22086 – 76. При глубине резания, большей 3...4 мм, применяют фрезы с шести –, пяти – и четырехгранными пластинами. При выборе числа переходов необходимо учитывать требования по шероховатости обработанной поверхности:

– черновое фрезерование – Ra = 12,5...6,3 мкм

– чистовое фрезерование – Ra = 3,2...1,6 мкм

– тонкое фрезерование – Ra = 0,8...0,4 мкм

Для обеспечения чистовой обработки необходимо провести черновой и чистовой переходы, количество рабочих ходов при черновой обработке определяют по величине припуска и мощности станка. Ширина фрезерования В определяет длину лезвия зуба фрезы, участвующую в резании.

Подача при фрезеровании находятся по формуле:

где  – частота вращения фрезы, об/мин;

– частота вращения фрезы, об/мин;

– число зубьев фрезы;

– число зубьев фрезы;

подача при черновом фрезеровании. Необходимые данные приведены в справочнике [15, ст. 283 – 286, табл. 33 – 38.]

подача при черновом фрезеровании. Необходимые данные приведены в справочнике [15, ст. 283 – 286, табл. 33 – 38.]

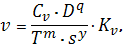

Скорость резания – окружная скорость фрезы расчитывается по формуле:

Значения коэффициента  и показателей степени приведены в [15, ст. 286, табл.39], а периода стойкости Т – стойкость режущего инструмента в [15, ст. 290, табл.40].

и показателей степени приведены в [15, ст. 286, табл.39], а периода стойкости Т – стойкость режущего инструмента в [15, ст. 290, табл.40].

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, рассчитывается аналогично процессу точения.

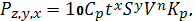

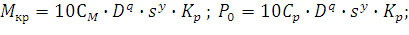

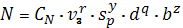

Главная составляющая силы резания при фрезеровании – окружная сила находится по формуле:

Pz=10∙Cp∙tx∙szy∙Bn∙zDq∙nw∙KMp,, Н

где  – число зубьев фрезы;

– число зубьев фрезы;

п – частота вращении фрезы, об/мин.

– коэффициент показателей степени скорости резания при фрезеровании и степени

– коэффициент показателей степени скорости резания при фрезеровании и степени  приведены в [15, ст. 291 табл. 41];

приведены в [15, ст. 291 табл. 41];

– поправочный коэффициент на качество обрабатываемого материала [15, ст. 264, табл. 9];

– поправочный коэффициент на качество обрабатываемого материала [15, ст. 264, табл. 9];

Крутящий момент расчитывается:

Мкр=Pz∙D2∙100, Н

где  – диаметр фрезы.

– диаметр фрезы.

Эффективная мощность резания находится по формуле:

При проверке мощности привода станка, необходимо, чтобы  . Если это условие выполняется, то станок выбран, верно и обработка возможна.

. Если это условие выполняется, то станок выбран, верно и обработка возможна.

Расчет режимов резания для сверления

Глубина резания. При сверлении глубина резания t = 0,5D, при рассверливании, зенкеровании и развертывании t = 0, 5(D — d)

где D и d – диаметр сверла и диаметр отверстия в детали соответственно.

Подача. При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу [7,ст.277, табл. 25]. При рассверливании отверстий подача, рекомендованная для сверления, может быть увеличена до 2 раз.

Подачи при зенкеровании приведены в [15,ст.277, табл. 26], а при развертывании в [15, ст.277, табл. 27].

Скорость резания. Скорость резания, м/мин. при сверлении рассчитывается:

а при рассверливании, зенкеровании, развертывании:

,

,

где  и показатели степеней приведены в [15,ст.278, табл. 28];

и показатели степеней приведены в [15,ст.278, табл. 28];

– диаметр сверла;

– диаметр сверла;

– стойкость режущего инструмента в [15,ст.279, табл. 30];

– стойкость режущего инструмента в [15,ст.279, табл. 30];

t – глубина резания;

s – подача;

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяется по [15,ст.161, табл. 1 – 4]; [15,ст. 263, табл. 6];[15,ст. 280, табл. 31].

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяется по [15,ст.161, табл. 1 – 4]; [15,ст. 263, табл. 6];[15,ст. 280, табл. 31].

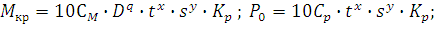

Крутящий момент, Нм, и осевую силу, Н, рассчитывают по формуле:

при сверлении

при рассверливании и зенкеровании

Значения коэффициентов СM и СР и показатели степени приведены в [15,ст. 281, табл. 32]; коэффициент, учитывающий фактические условия обработки зависящий от материала обрабатываемой заготовки определяется:

Значение  приведены в [7,ст. 264, табл. 9]

приведены в [7,ст. 264, табл. 9]

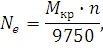

Мощность резания, кВт, определяется по формуле:

где n – частота вращения инструмента или заготовки, об/мин:

Полученная расчетная мощность резания должна быть меньше табличной мощности станка.

Расчет режимов резания при шлифовании

Разработку режима резания при шлифовании начинают с установления характеристики инструмента.

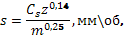

Основные параметры резания при шлифовании:

- скорость вращательного или поступательного движения заготовки

, м/мин;

, м/мин; - глубина шлифования t, мм, — слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом шлифовании

- радиальная подача sР при врезном шлифовании;

- продольная подача s — перемещение шлифовального .

Вышеперечисленные параметры приведены в [15,ст. 301, табл. 55]

Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей:

при врезном шлифовании периферией круга:

при шлифовании торцом круга:

где  – диаметр шлифования, мм;

– диаметр шлифования, мм;

– ширина шлифования, мм;

– ширина шлифования, мм;

– значение коэффициента и показатели степеней в формулах приведены в [15,ст. 303, табл. 56].

– значение коэффициента и показатели степеней в формулах приведены в [15,ст. 303, табл. 56].

Расчетная эффективная мощность должна быть меньше табличной мощности станка.

Расчет режимов резания для зубонарезания

Нарезание колес червячными фрезами. При этом методе скорость резания представляет собой окружную скорость червячной фрезы:

м/мин,

м/мин,

где D – диаметр фрезы, мм

При зубонарезании червячными фрезами, оснащенными твердым сплавом, скорость резания повышается примерно в 2 – 3 раза.

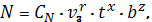

Среднее значение подачи на зубофрезерных станков при черновом нарезании зубьев зубчатых колес определяется по формуле:

где  ккоэффициент, определяется в зависимости от обрабатываемого материала;

ккоэффициент, определяется в зависимости от обрабатываемого материала;

z – число зубьев нарезаемого колеса;

т – модуль.

Зубодолблеиие. Скорость резания характеризуется скоростью поступательного рабочего хода долбяка:

, м/мин,

, м/мин,

где L – длина хода долбяка, мм;

nДХ – число двойных ходов долбяка в минуту;

Скорость резания при чистовом нарезании зубьев долбяками из быстрорежущей стали по стали и чугуну в среднем составляет 30...35 м/мин.

6. Расчет технической нормы времени

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовления детали, числа производственного оборудования, заработной платы рабочих и планирования производства[8].

Нормирование – установление технически обоснованных норм времени.

Техническая норма времени – время необходимое для выполнения технологической операции в определенных организационно технических условиях производства.

Норма штучного времени – норма выполнения одной штуки.

Основное технологическое время – время, непосредственно затраченное для каждого технологического перехода.

Вспомогательное время – время на установку детали, установку инструмента, измерения.

Различают три метода нормирования:

- метол технического расчета по нормативам;

- метол сравнения и расчета по укрупненным типовым нормативам;

- метод установления норм на основе изучения затрат рабочего времени.

При первом методе длительность операции устанавливают расчетным путем на основе анализа последовательности и содержания действий рабочего и станка.

При втором методе норму времени определяют приближенно, по укрупненным типовым нормативам. Его применяют в единичном и мелкосерийном производствах.

При третьем методе норму времени устанавливают на основе хронометража.

Наиболее обоснованным является первый метод, согласно которому норма времени, независимо от типа станка и метода обработки определяется по формуле:

Тшт= То+ ТВ+ ТТЕХ+ ТОРГ+ТП,

где Тшт – штучное время на выполнение одной операции, мин;

То – основное (технологическое) время, мин,определяется [2, ст. 146];

ТВ – вспомогательное время, мин;

ТТЕХ = 6%×ТО - время технического обслуживания рабочего места, мин;

ТОГР = 8%×ТО – время организационного обслуживания рабочего места, мин;

ТП = 2,5%×ТО – время перерывов работы, мин.

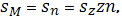

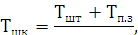

В условиях серийного производства дополнительно рассчитывается штучно – калькуляционное время (Тшк):

n

где – подготовительно – заключительное время, мин;

– число деталей в партии, шт.

– число деталей в партии, шт.

Нормы времени определяют в такой последовательности:

- по каждому переходу вычисляют основное время ТО

- определяют вспомогательное время:

ТВСП=ТКОНТР+ Т УСТ.ИНТР.+ Т ЗАКР.ЗАГ.,

где ТКОНТР – время на контроль размеров детали;

Т УСТ.ИНТР.– время на установку инструмента;

Т ЗАКР.ЗАГ.– время на закрепление заготовки.

- вычисляют оперативное время:

Т ОП= Т О+Т ВСП;

- по нормативам в зависимости от вида операций и оборудования устанавливается время на обслуживание рабочего места, отдых и личные надобности – ТОГРН и ТП (в % от основного времени);

- определяют норму штучного времени Тшт;

- для серийного производства устанавливают состав подготовительно – заключительное время . После чего рассчитывают штучно – калькуляционное время Тшк..

После нахождения норм времени полученные данные заносятся в таблицу.

6. Оформление пояснительной записки

Пояснительная записка (ПЗ) к курсовому проекту оформляется в соответствии с общими требованиями к текстовым документам по ГОСТ 2.105 – 95 и ГОСТ 7.32 – 2001. Текстовую часть необходимо оформить на бланках формата А4 с рамками и основной надписью.

Общее содержание пояснительной записки должно соответствовать формулировке задания, т. е. она должна состоять из расчетов, выполненных по проекту, с необходимыми обоснованиями и пояснениями по принятым решениям.

В пояснительной записке материал должен быть изложен в логической последовательности, достаточно убедительно и аргументировано, с необходимыми иллюстрациями (схемы, таблицы, графики) и расчетами.

Таким образом, пояснительная записка должна содержать все выше указанные этапы выполнения курсовой работы.

Текст ПЗ делится на разделы, подразделы и пункты с соответствующей нумерацией.

Нумерация страниц должна быть сплошной: на первой странице располагается титульный лист, на второй – задание на курсовая работа, на третьей – содержание и т. д. Нумерация страниц начинается с третьей страницы.

В ПЗ обязателен "Список литературы", который должен включать все использованные источники в порядке следования ссылок в тексте; он оформляется с соблюдением требований ГОСТ 7.1 – 2003.

2. Оформление технологической документации

Техническая документация (ТД) – это подробное описание производственного процесса, включающее в себя основные характеристики, способ изготовления, контрольные точки и методы контроля. Техническая документация помогает организациям наглядно продемонстрировать и проследить правильность хода процесса, своевременно выявить отклонения или сбои и предупредить выпуск некачественной продукции.

Технологическая документации должна соответствовать требованиям ЕСТД на бланках соответствующих форм в виде альбома, включающего:

- титульный лист ГОСТ 3.1105 – 84 (форма 2);

- маршрутную карту ГОСТ 3.1118 – 82 (форма 1, 1 б);

- операционные карты механической обработки ГОСТ 3.1404 – 86 (формы 2, 2а);

- карты эскизов ГОСТ 3.1105 – 84 (формы 7, 7а);

Бланки форм приведены в приложении Е.

Маршрутная карта – документ, содержащий описание технологического процесса изготовления изделия, включая контроль и перемещение по всем операциям в технологической последовательности с указанием данных об оборудовании, оснастке, материальны и трудовых нормативах.

Операционная карта – описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Операционные карты заполняются на все операции механической обработки.

Операционные эскизы выполняются на карте эскизов. На операционном эскизе заготовку показывают в том состоянии, которое она приобретает в результате выполнения заданной операции.

На эскизе указывают необходимые данные для выполнения операций и для технического контроля:

- размеры

- предельные отклонения

- обозначения шероховатости поверхности

- технологические требования

- технологические базы.

Технологические требования указывают на свободном поле эскиза справа от изображения или над ним. Необходимое количество изображений (видов, разрезов, сечений) должно быть минимально достаточным для наглядного и ясного представления обрабатываемых поверхностей, постановки размеров, технологических баз и зажимных усилий.

Все размеры обрабатываемых поверхностей нумеруют арабскими цифрами в направлении движения часовой стрелки.

На операционном эскизе должны быть показаны все режущие инструменты.

3. Выполнение графической части проекта

Графическая часть проекта состоит из чертежей детали, эскизов заготовки и корт наладки.

На листе с эскизом заготовки необходимо начертить заготовку с проставленными на ней основными размерами, указать твердость материала.

Требования к листу карты наладки

Карта наладки является основным документом для наладчика станка при подготовке станка к работе, для комплектовщика и настройщика инструмента вне станка при подборе инструмента.

На карте наладок показываются: обрабатываемая деталь, установочно – зажимное приспособление, режущий инструмент. Обрабатываемая деталь изображается в положении, которое она занимает на станке в процессе обработки. Также над деталью указывается номер операции, обрабатываемая поверхность (например: точить торец) и выбранный режущий инструмент. Указываются все полученные на данной операции размеры с числовыми значениями предельных отклонений и шероховатости поверхности, наладочные размеры и таблица с режимами резания.

Режущий инструмент вычерчивается в конце рабочего хода. Обрабатываемые поверхности выделяются красными линиями, указываются стрелками вращение инструмента или детали и направление движения режущего инструмента.

Карта наладки состоит из графической части и таблицы. В графической части изображаются обрабатываемая деталь после обработка на данной операции (установке), схема закрепления заготовки на станке и схема размещения инструментов, размеры и шероховатость обрабатываемых поверхностей; даются графическое изображение траектории перемещения инструмента.

В табличной части приводятся данные о: глубине резания, скорость резания, частота вращения заготовки и сила резания.

Все чертежи выполняются по общим правилам ЕСКД, черным карандашом или при помощи компьютерных программ, предназначенных для проектирования, с последующей печатью чертежа.

Дата: 2019-04-23, просмотров: 382.