Подвеска тягового электродвигателя (ТЭД) опорно-осевая, т.е. он опирается на ось колесной пары через МОП и на раму тележки через пружинную подвеску.

Установка подвески тягового электродвигателя на раму тележки выполнена пружиной таким образом, чтобы обеспечить опускание колесно-моторного блока (КМБ) и выкатку его из-под тепловоза без выкатки тележки.

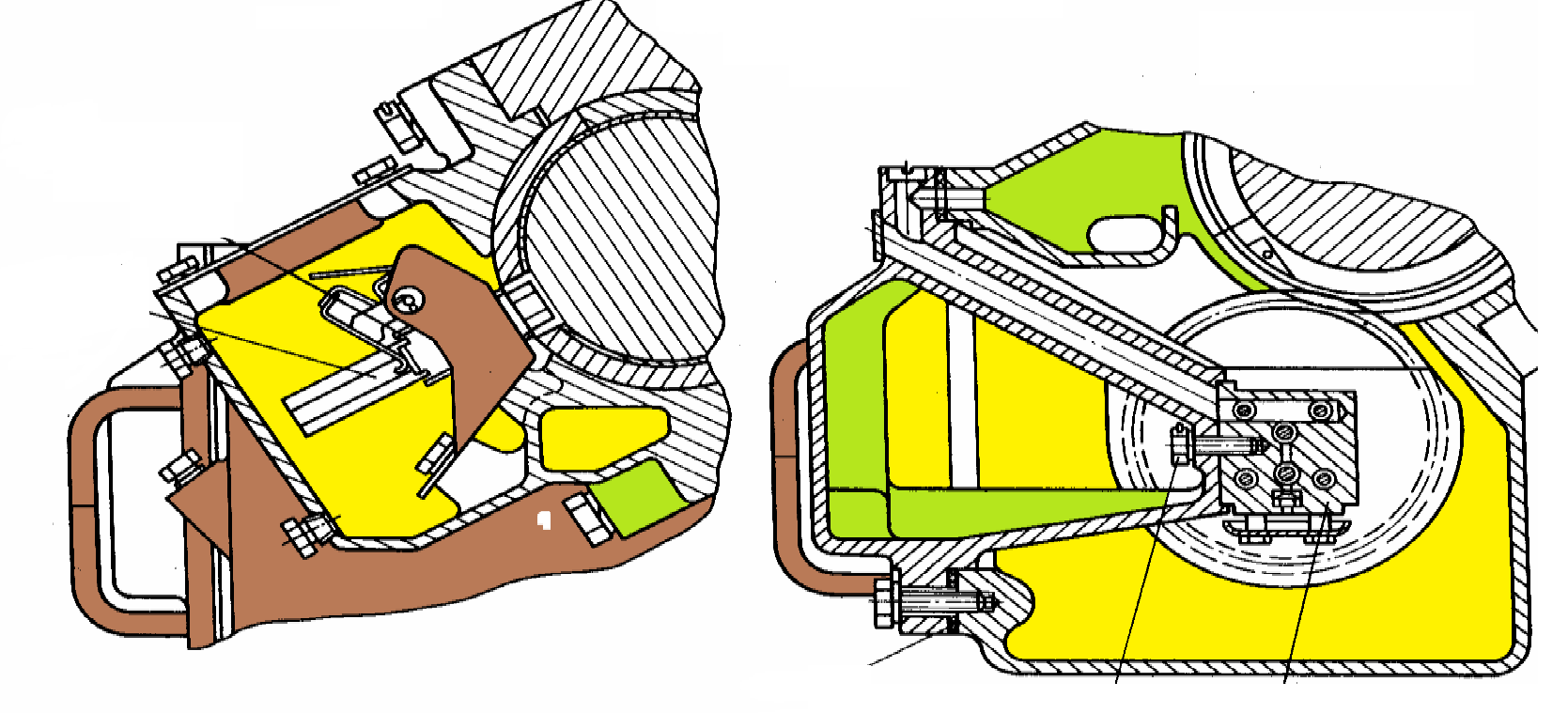

Пружинная подвеска (рис.1.13) состоит из верхней и нижней обойм с приваренными к ним накладками. Между обоймами расположены пружины с предварительным натягом.

Рис.1.13. Пружинная подвеска ТЭД

В зависимости от высоты в свободном состоянии пружины распределяются на три группы.

Собранная подвеска устанавливается между четырьмя опорными лапами кронштейна, приваренного к раме тележки. Пружины подвески фиксируются кольцевыми выступами на обойме. В крайние пружины и опорные лапы кронштейна вставляются направляющие стержни, которые фиксируются от выпадения валиками. Упругая пружинная подвеска ТЭД смягчает удары, передаваемые на раму тележки при колебаниях КМБ во время движения тепловоза. Пружины подвески рассчитываются так, чтобы при развитии наибольшей силы тяги между витками оставался зазор.

Моторно-осевой подшипник

Моторно-осевой подшипник (рис.1.14) колесно-моторного блока, представляет собой подшипник скольжения, состоящий из двух вкладышей (рис.1.15), нижнего и верхнего. Положение вкладышей в корпусе тягового электродвигателя фиксируется шпонкой. Верхние вкладыши устанавливаются в остов двигателя, нижние, с вырезом для подвода смазки к паре ось-вкладыш, устанавливаются в корпус подшипников.

С целью избежания повышенных (по краям вкладышей) давлений от прогиба оси колесной пары, расточка внутренней поверхности вкладышей выполняется по гиперболе.

Рис.1.14. Внешний вид буксы моторно-осевого подшипника

Рис.1.15. Вкладыши МОП

Смазка МОП осуществляется польстерным устройством, укрепленным на дне корпуса подшипников.

В направляющих корпуса польстера помещена коробка пакета фитилей. Пластинчатые пружины, прикрепленные к польстерной коробке, обеспечивают полное ее прижатие к направляющим корпуса и одновременно предотвращают перемещение коробки при вибрации (рис.1.16).

Рис.1.16. Устройство буксы моторно-осевого подшипника

Нижние вкладыши МОП совместно с корпусом составляют единый осевой подшипник (рис.1.17), который включает в себя две польстерные емкости (по одной для каждого МОП), резервуар для масла, на крышке которого установлен шестеренчатый насос.

Рис.1.17. Смазка МОП

При движении тепловоза масло, нагнетаемое шестеренчатым насосом, поступает по системе каналов в осевом подшипнике в польстерные емкости, откуда самотеком через окна во вкладышах, проникает в зазор между шейкой оси колесной пары и вкладышем. Отработанное в подшипниках масло по каналам сливается в масляный резервуар, замыкая круг циркуляции.

Для подачи масла в моторно-осевой подшипник, в момент трогания тепловоза, в польстерные емкости устанавливаются польстерные смазывающие устройства.

С целью уменьшения потерь масла и исключения попадания в МОП смазки тяговой передачи, на уплотнительные кольца устанавливаются резиновые манжеты.

Заправка польстерной емкости производится через пробку осевого подшипника.

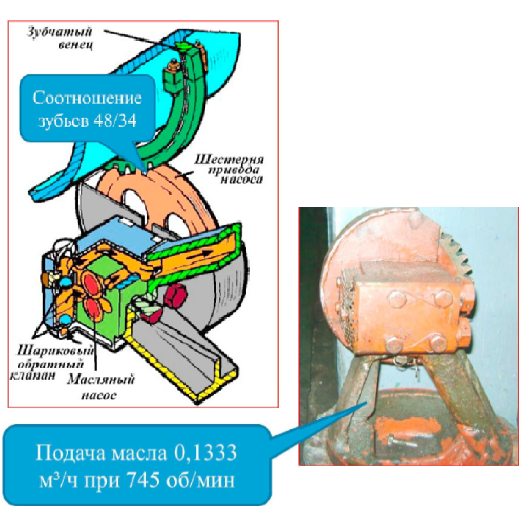

Насос шестеренчатый

Шестеренчатый насос (рис.1.18) приводится в действие от оси колесной пары с помощью шестерен и состоит из корпуса, в котором установлены вал-шестерни, опирающиеся на втулки, клапанной коробки и зубчатого колеса привода насоса.

Зубчатое колесо со шпонкой устанавливается на конце валика ведущей вал-шестерни и закрепляется гайкой с контровочной шайбой. Для уменьшения разбрызгивания масла зубчатое колесо помещается в кожух.

Корпус, клапанная коробка и кожух стянуты между собой болтами. Взаимное положение корпуса и клапанной коробки фиксируется контрольными штифтами.

В клапанной коробке размещаются обратные клапаны, функцию которых выполняют шарики, подогнанные к седлам. Всасывающие отверстия клапанной коробки закрыты сеткой, предотвращающей попадание загрязнений внутрь коробки.

Рис.1.18. Шестеренчатый насос

Шестеренчатый насос крепится к крышке осевого подшипника таким образом, что нагнетательное отверстие насоса совмещается с масляным каналом на крышке.

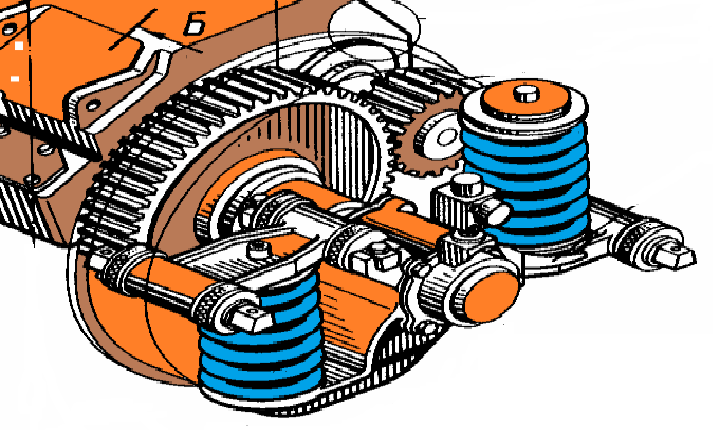

Тяговый редуктор

Тяговый редуктор (рис.1.19) предназначен для передачи крутящего момента с якоря тягового электродвигателя колесным парам тепловоза и состоит, из шестерни ведущей, насаженной в горячем состоянии на вал тягового электродвигателя, ведомого упругого зубчатого колеса и защитного разъемного кожуха.

Влияние перекосов, возникающих при движении тепловоза, компенсируется

самоустанавливающимся зубчатым венцом упругого колеса.

Перед посадкой шестерни на вал сопрягаемые посадочные поверхности проверяются на прилегание по краске (прилегание должно быть не менее75%).

Рис.1.19. Тяговый редуктор

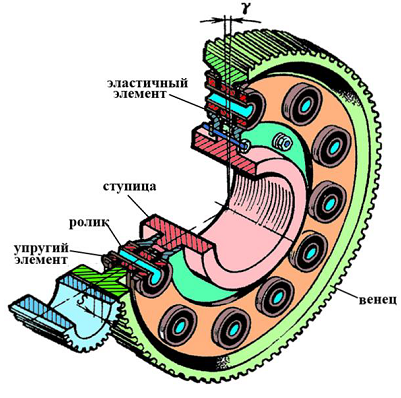

Зубчатое колесо (рис.1.20) состоит из венца зубчатого, который через упругие элементы мягкие и жесткие посредством тарелок, призонных болтов и гаек соединен со ступицей, насаженной на ось колесной пары.

Зубчатый венец жестко центрирован через ролики по сферической поверхности ступицы.

Рис.1.20. Устройство упругого зубчатого колеса

Упругие элементы, выполнены разной жесткости. Они состоят из пальца, на наружную профильную поверхность которого напрессованы резиновые амортизаторы, предварительно вставленные в металлические втулки.

Втулки выполнены с ограничительными буртами. Восемь упругих элементов по скользящей посадке устанавливаются в отверстия тарелок и зубчатого венца ограничительными буртами по разные стороны зубчатого венца и закрепляются стопорными кольцами. Восемь упругих элементов (жестких) – имеют большую жесткость. Они установлены в отверстия тарелок по скользящей посадке, а в отверстие венца – с радиальным зазором.

При сборке упругого зубчатого колеса между венцом и ступицей устанавливаются 90 роликов, которые обеспечивают относительное поворачивание

венца и ступицы, жесткую их центровку и разгрузку упругих элементов от радиальных усилий в зубчатом зацеплении.

Полость размещения роликов заполняется пластичной смазкой. Для предотвращения выпадения пальцев резино-металлических элементов к тарелкам прикреплены ограничительные кольца.

При передаче крутящего момента сначала в работу вступают упругие элементы с меньшей жесткостью, а с увеличением крутящего момента (при трогании) венец поворачивается и, при угле поворота примерно 1о, вступают в работу более жесткие элементы.

Редуктор закрыт разъемным кожухом (рис.1.21). Он состоит из верхней и нижней сварных половин, скрепленных между собой по лапам четырьмя болтами.

К остову тягового двигателя кожух прикреплен тремя болтами.

Рис.1.21. Кожух тягового редуктора

Необходимо следить за состоянием крепления и на плановых видах ремонта, при необходимости, подтягивать болты. Первыми подтягивают четыре болта, скрепляющих половины кожуха, а затем болты, крепящие кожух к тяговому электродвигателю. Окончательная затяжка в обратном порядке не допускается.

При установке кожуха необходимо проверить, нет ли касания его элементов

о вращающиеся части колесной пары. С помощью прокладок, устанавливаемых под бонки крепления, регулируется зазор между торцами зубчатого колеса и стенками кожуха. На обечайке нижней половины кожуха размещена заливная горловина с резьбовой пробкой. По разъему верхней половины кожуха приварены наружные фасонные накладки и плоские внутренние накладки, между которыми уложена уплотнительная резиновая трубка.

Уплотнение кожуха в месте соприкосновения горловины с выточкой на корпусе ТЭД создается уплотнительным кольцом, уложенным в паз горловины, а по отверстию монтажа ведущей шестерни установкой войлочного кольца между стенкой кожуха и крышкой якорного подшипника ТЭД. По оси уплотнение кожуха выполнено бесконтактным с дополнительным расширительным коробом, имеющим отражательное полукольцо.

При замене войлока на кожухе, войлочные ленты пропитывают в течение

10-20 мин. пластичной смазкой ПВК, нагретой до температуры от 80 до 100оС.

Для предотвращения попадания и смешивания смазки моторно-осевого подшипника и кожуха редуктора, уплотнение между кожухом и МОП выполнено лабиринтно-кольцевым, образованным резиновой манжетой и уплотнительным кольцом.

Смазка зубчатой передачи тягового редуктора осуществляется способом окунания, при котором зубчатое колесо захватывает смазку из нижней половины и подает ее на рабочую часть зацепления с зубьями шестерни.

Кожух заправлен редукторной смазкой в количестве 6 литров.

Песочная система

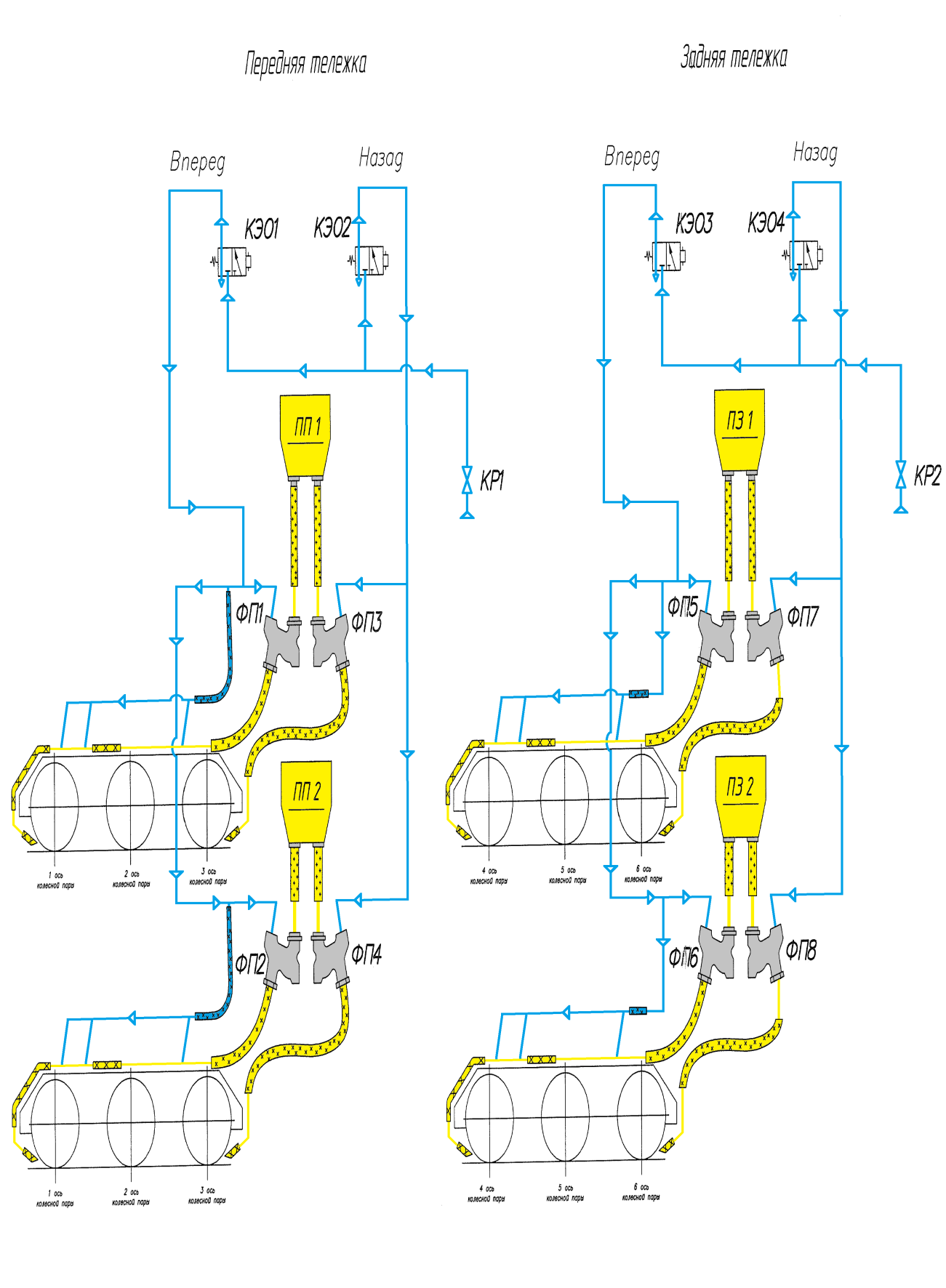

Для увеличения силы сцепления между колесными парами и рельсами, а, следовательно, для реализации увеличенной силы тяги при трогании тепловоза с места и наборе скорости, тепловоз оборудован песочной системой (рис.1.22).

Песок под колесные пары следует подавать и во время торможения для обеспечения эффективного сцепления колес с рельсами. Автоматическая подача песка под колесные пары происходит после нажатия кнопки «АВАРИЙНЫЙ СТОП», одновременно с режимом экстренного торможения поезда, подачей звукового сигнала и остановкой дизель-генератора.

Управляют подачей песка из кабины машиниста нажатием педали песочницы (на электрической схеме КН) или МПСУ тепловоза при буксовании.

При управлении подачей песка педалью песочницы, достаточно, чтобы были включены автоматический выключатель «УПРАВЛЕНИЕ ОБЩЕЕ» и устройство блокировки тормоза, а реверсор находился в одном из положений «ВПЕРЕД» или «НАЗАД».

При нажатии педали песочницы срабатывают электропневматические клапана КЭО1, КЭОЗ при положении реверсора, установленном в положение «ВПЕРЕД» и открывают доступ воздуху из питательной магистрали к форсункам ФП1, ФП2, ФП5, ФП6 из которых поступает песок под первую и четвертую колесные пары.

В случае, когда реверсор установлен в положение «НАЗАД», при нажатии педали песочницы срабатывают клапана КЭО2, КЭО4 и подача песка происходит через форсунки песочниц ФПЗ, ФП4, ФП7, ФП8 под третью и шестую колесные пары. После отпуска педали песочницы клапана обесточиваются, прекращается подача воздуха из питательной магистрали к форсункам.

Рис.1.22. Песочная система

Форсунка песочная

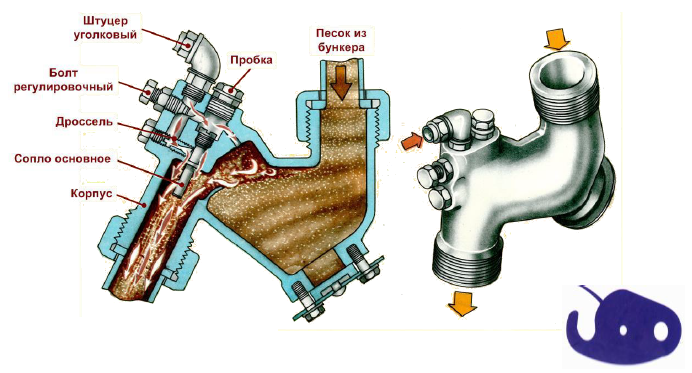

Форсунка (рис.1.23) состоит из литого корпуса с двумя широкими горловинами для подвода и отвода песка и с отверстием для подачи сжатого воздуха. Горловина вверху служит для соединения песочницы с форсункой, нижняя горловина – для соединения с подсыпной трубой.

На противоположном конце этой горловины имеются отверстия с деталями для распределения сжатого воздуха. Уплотнение этих отверстий осуществляется болтом и пробкой. В нижней части корпуса находится отверстие, служащее для прочистки форсунки. Оно закрыто крышкой.

От правильности регулировки форсунки зависит эффективность использования песка. Пескоподача регулируется на производительность от 0,8 до 1,2 кг/мин под каждое колесо вращением регулировочного болта.

Рис.1.23. Форсунка песка

Дата: 2019-04-22, просмотров: 1381.