Лабораторная работа № 23

«Расчет ленточного конвейера»

Ленточные транспортеры (конвейеры) предназначены для транспортирования сыпучих, кусковых материалов объемным весом до 3500 кг/м³ включительно, а также для транспортировки штучных грузов, коробок, паллет, различных видов тар, по горизонтальным, наклонным и комбинированным трассам. Благодаря простоте конструкции, малому удельному расходу энергии, высокой производительности и надежности в настоящее время именно ленточные конвейеры являются основным видом механизмов непрерывного транспорта самых разнообразных грузов в строительном производстве.

Ленточные конвейеры обладают способностью перемещать грузы на большие расстояния, имеют высокую производительность, обеспечиваемая высокой скоростью движения лент - от полутора до четырех метров в секунду. В качестве грузонесущего и тягового механизма конвейера ленточного выступает лента, движущаяся по фиксированным роликоопорам и огибающая натяжной, приводной, а в некоторых случаях и отклоняющие барабаны. Перемещение груза производится на ленте по ее направлению. В соответствии с типом роликоопор ленты могут иметь как желобчатую, так и плоскую форму.

Ленточные транспортеры (конвейеры) серии "ЛК-П" производятся длиной до 100 метров. Если длина ленточного транспортера превышает 6 метров, то рама изготавливается из отдельных секций, соединённых между собой, состоящая из отдельных звеньев длиной от 2,5 до 6 м.

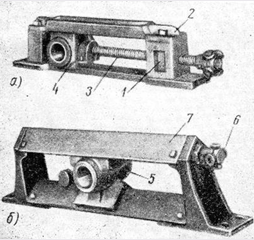

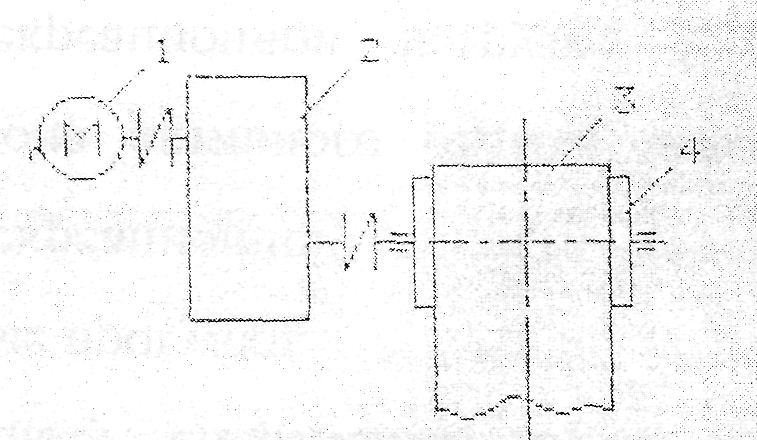

Ленточные транспортеры состоят из рамы, в верхней и нижней плоскости которой установлены роликоопоры для ветвей ленты. На окончаниях рамы установлены приводной и натяжные барабаны (рис.23.1).

Ленточные транспортеры (конвейеры) в стандартном исполнении комплектуется качественной плоской или желобчатой лентой, что позволяет транспортировать массы тяжелых сыпучих материалов под углами с подъемом до 35 градусов включительно. Ширина ленты варьируется в пределах 300- 2000 мм согласно ГОСТ 20-62. Для транспортирования строительных материалов

обычно применяют тканевые прорезиненные ленты (ГОСТ 22644-77). хлопчатобумажные (Б-820), синтетические (капроновые и анидные), армированный корд и др.

Скорость движения ленты составляет около 1,5-4,0 м/сек. Длина конвейера между осями барабанов (L), мм от 1000 до 100000, диаметр барабанов, мм от 273. Шаг роликоопор несущей (рабочей) ветки, мм от 250 до 1400. Угол наклона к горизонту, градусов, не более 35 град. Тип редуктора чаще –червячный. Мощность электродвигателя, кВт от 1,5 до 30. Напряжение питания, 380В. Ленточный конвейер отличается высокими эксплуатационными показателями, такими как надежность, прочность и высокая производительность, достигающая тысячи тонн в час.

Для очистки ленты устанавливают вращающиеся щетки (капроновые, резиновые) или неподвижный скребок. Для загрузки ленты применяют питатели, обеспечивающие определенную подачу груза, соответствующую производительности конвейера. На конвейерах применяют ловушки для ленты, электромагнитные колодочные тормоза и приспособления для контроля над работой и безопасностью обслуживания.

Рис.23.1. Общий ленточного конвейера

Винтовые натяжные устройства (рис.23.2) бывают двух типов: с выдвижным винтом и с неподвижным винтом. Второй тип натяжного устройства (рис.23.2, б) отличается от первого(рис.23.2, а) тем, что гайка закреплена неподвижно в корпусе подшипника 5, а сам винт 6 – в раме 7.

Рис. 23.2. Натяжные устройства ленточного конвейера.

а – с выдвижным винтом; б – с неподвижным винтом (1-гайка;2,7-рама; 3,6- винт;4,5-подшипник).

При вращении винта гайка, а с нею и корпус подшипника перемещаются вдоль его оси. Для более длинных стационарных конвейеров применяются грузовые натяжные устройства, выполняемые горизонтальными или вертикальными.

а.

а.

б.

б.

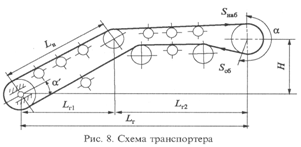

Рис.23.3. Типовая схема ленточного конвейера

(а – общий вид; б-кинематическая схема)

Цель работы: Ознакомиться с конструкцией, рабочим процессом и расчетом основных параметров ленточного конвейера.

Содержание: Выполнить принципиальную и кинематическую схему наклонного конвейера ( с натурного образца конвейера); определить необходимую ширину ленты конвейера; рассчитать максимальное натяжение ленты и необходимое количество прокладок к ней; уточнить материал ленты; выбрать типаж электродвигателя (табл.23.3); определить конструктивные размеры барабанов конвейера; подобрать редуктор (табл.23.4).

Выполнить исследования по установлению влияния типа и параметров ленты ( табл.23.1) на производительность, а также выявить влияния параметров рабочего процесса на производительность конвейера. Построить графики зависимости.

Методическая последовательность проведения расчета заключается в следующем:

1.В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры конвейера.

2.Ознакомиться с конструкцией ленточного конвейера, принципом действия, в том числе и на натурном образце.

3.Составить конструктивную и кинематическую схему ленточного конвейера с обозначением всех ее элементов и описать рабочий процесс.

4.Выполнить расчеты согласно методики расчета в соответствии с замерами параметров (табл.23.5) и вариантом индивидуального задания (табл.23.6).

5. Выполнить исследования по установлению влияния типа и параметров ленты ( табл.23.1) на производительность, а также выявить влияния параметров рабочего процесса на производительность конвейера.

6. Построить графики зависимостей.

7.Подготовить заключение при оформлении отчета.

Методика расчета:

1. Определить необходимую ширину ленточного конвейера по заданной производительности.

Расчет ширины ленты

В=  ,

,

где  – производительность конвейера, т/ч; С – коэффициент, учитывающий снижение производительности при установке конвейера под углом В: при В=10….15 град.С=0,95; В=16…20 град.,С=0,9; В=20…22 град, С=0,86;

– производительность конвейера, т/ч; С – коэффициент, учитывающий снижение производительности при установке конвейера под углом В: при В=10….15 град.С=0,95; В=16…20 град.,С=0,9; В=20…22 град, С=0,86;  - скорость движения ленты, м/с; I – средняя плотность материала, т/м3.

- скорость движения ленты, м/с; I – средняя плотность материала, т/м3.

2.Скорость движения ленты выбирается в зависимости от рода транспортируемого груза, м/с: для гравия и щебня  для шлака

для шлака  пылевидных материалов

пылевидных материалов  песка и земли

песка и земли

Ширина конвейерной ленты, определенная из условий заданной производительности должна быть проверена на возможность потерь, исходя из вида и размера фракции (крупности) транспортируемого материала: Вк=2,5dmax+0.2м – для рядового материала; Вк=3,5dmax+0.2м – для сортового материала

Для дальнейших расчетов принимается большее значение ширины до ближайшего большего : 0,3;0,4;0,5;0,65;0,7;0,8;0,9;1,0;1,1;1,2;1,4;1,6;1,8;2,0 ( ГОСТ 226444-77 (СТ СЭВ 1333-78)).

3.Определить необходимое количество прокладок конвейерной ленты:

Z=1.1 ∙

– наибольшее натяжение ленты, Н;

– наибольшее натяжение ленты, Н;  - принятая стандартная ширина ленты, см;

- принятая стандартная ширина ленты, см;  - удельное допустимое натяжение 1 см одной прокладки, Н/см.

- удельное допустимое натяжение 1 см одной прокладки, Н/см.

Для каждой стандартной ширины ленты имеется допустимый диапазон количества прокладок ( для  = 0.3, z = 3…5;

= 0.3, z = 3…5;  = 0.4, z = 6…8;

= 0.4, z = 6…8;  0.5…0.6, z=8…9;

0.5…0.6, z=8…9;  0.7, z= 9…10;

0.7, z= 9…10;  = 0.8…1.0 z=10…11;

= 0.8…1.0 z=10…11;  1.0 z=11…12).

1.0 z=11…12).

4. Допустимое напряжение ленты на разрыве

1

1

где  1 выбирается в зависимости от ширины ленты и ее числа прокладок

1 выбирается в зависимости от ширины ленты и ее числа прокладок  1=9 при z=2…3,

1=9 при z=2…3,  1=9,5 при z=4…5,

1=9,5 при z=4…5,  1=10.0 при z=6…8,

1=10.0 при z=6…8,  1=11.0 при z=9…12.

1=11.0 при z=9…12.

Предел прочности на растяжение зависит от применяемого материала для ленты: для бельтинга 6280  =600 Н/см; бельтинга ОПБ

=600 Н/см; бельтинга ОПБ  =1300 Н/см; синтетической ткани

=1300 Н/см; синтетической ткани  =3000 Н/см;

=3000 Н/см;

5. Наибольшее натяжение ленты определить методом обхода по контуру (рис.23.3) На схеме конвейера поставить основные характерные точки. Точка 1 сбегания ленты с приводного барабана ( или точка с минимальным натяжением) принимается за начало обхода по контуру. В точке 1, согласно схеме, лента конвейера имеет наименьшее S. Тогда усилие в точке 2, Н:

S2=S1+W1-2,

где W1-2 – сопротивление на порожней ветви конвейера, Н.

6.Усилие в точке 3 тягового контура конвейера , Н:

S3=RaSa=R2(S1+W1-2).

При угле обхвата натяжного барабана  = 180, R2 = 1,05…1,06

= 180, R2 = 1,05…1,06

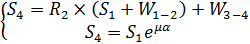

7.Усилие в точке 4, Н:

S4=S3+W3-4= R2(S1+W1-2)+W3-4

где W3-4 – сопротивление на наклонном участке грузовой ветви конвейера.

Для определения усилий S4 и S1 найти сопротивления W1-2 на участке 1-2 и W3-4 на участке 3-4, Н:

W1-2=(qл∙cosβ+qр.п)LW-qл∙Lsinβ

где qл - линейная сила тяжести ленты, Н/м; β - угол наклона конвейера; qр.п - линейная сила тяжести вращающихся элементов роликоопорной ветви ленты, Н/м; W – коэффициент сопротивления движению ленты по роликоопорам:

| 7.Произвольно выбрать условия работы конвейера из вариантов: | W |

| -В чистом и сухом помещении без пыли; | 0,02 |

| -В нормальном помещении с нормальной влажностью при наличии небольшого количества абразивной пыли; | 0,025 |

| -Передвижные конвейеры при хороших условиях работы; | 0,3 |

| -В неотапливаемых помещениях с повышенной влажностью или на открытом воздухе, где есть большое количество абразивной пыли. | 0,4 |

9.Линейная сила тяжести ленты, Н/м:

qл=(245…340) В0

10.Линейная сила тяжести вращающихся элементов роликоопор порожней ветви ленты, Н/м:

qр.п =9.81∙

где  - масса вращающихся элементов роликоопор, кг ( табл.24.1);

- масса вращающихся элементов роликоопор, кг ( табл.24.1);  - 2,5…3,0 – расстояние между роликоопорами в порожней ветви, м.

- 2,5…3,0 – расстояние между роликоопорами в порожней ветви, м.

Таблица 23.1.Масса вращающихся элементов роликоопор

| Ширина ленты, м | Желобчатая роликоопора | |||

| в нормальном исполнении | в тяжелом исполнении | |||

| диаметр | масса, кг | диаметр | масса, кг | |

| 0.40 | 102 | 10,0 | - | - |

| 0.50 | 102 | 11,5 | - | - |

| 0.65 | 102 | 12,5 | - | - |

| 0.80 | 127 | 22,0 | 159 | 45,0 |

| 1.00 | 127 | 25,0 | 159 | 50,0 |

| 1.20 | 127 | 29,0 | 159 | 57,0 |

| 1.40 | 159 | 50,0 | 194 | 108,0 |

| 1.6 | - | - | 194 | 116,0 |

| 2.0 | - | - | 219 | 190,0 |

11.Сопротивление на участке 3-4

W 3-4 =[(q+qл)∙cosβ+qр.гр.]LW+(q+qл)Lsinβ

где q - линейная сила тяжести транспортируемого груза, Н/м:

q=

где qр.гр -линейная сила тяжести роликоопор груженой ветви, Н/м:

qр.гр=9,81 ∙

где

1,1…1,5 м - расстояние между роликоопорами груженой ветви конвейера

1,1…1,5 м - расстояние между роликоопорами груженой ветви конвейера

12.Силы натяжения S4и S1 связаны соотношением

S4≤S1eμα

где е- основание натурального логарифма; μ – коэффициент трения между барабаном и лентой; α – угол обхвата лентой поверхности приводного барабана, рад.

Значение eμα выбирать по таблице 24.2. Определить S4и S1 :

Таблица 23.2. Значения eμα для различных углов α

| Вид барабана и условия работы

| для углов обхвата, град. | |||

| 180 | 210 | 240 | 300 | |

| Чугунный (стальной) барабан, повышенная влажность | 1.37 | 1.44 | 1.52 | 1.69 |

| Барабан с деревянной или резиновой обшивкой, повышенная влажность | 1.6 | 1.73 | 1.87 | 2.19 |

| Чугунный (стальной) барабан, большая влажность | 1.87 | 2.08 | 2.31 | 2.85 |

| Чугунный (стальной) барабан, сухое помещение | 2.56 | 3.0 | 3.51 | 4.81 |

| Барабан с деревянной обшивкой, сухое помещение | 3.0 | 3.61 | 4.33 | 6.25 |

| Барабан с резиновой обшивкой, сухое помещение | 3.51 | 4.33 | 5.34 | 8.12 |

По величине наибольшего натяжения ленты S4, определяется количество прокладок в ленте z. Найденное количество прокладок должно быть в пределах указанного диапазона.

Если по расчету требуемое количество прокладок больше предусмотренного, необходимо принять большую стандартную ширину ленты Во и произвести перерасчет величины z.

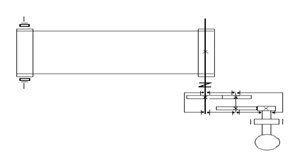

Выбрать привод ленточного конвейера (рис.23.4).

Рис.23.4. Кинематическая схема привода ленточного конвейера: 1 - двигатель; 2 - редуктор;3 – лента, 4 – барабан.

13.Необходимая мощность двигателя, кВт:

N=

Где W - необходимое тяговое усилие на приводном барабане конвейера, Н;  - 0.75…0.80 - КПД привода барабана.

- 0.75…0.80 - КПД привода барабана.

14.Тяговое усилие на барабане конвейера, Н:

W = S нб - S сб =

где S нб – натяжение набегающей ветви ленты, Н; S сб - натяжение сбегающей ветви ленты, Н.

Мощность электродвигателя, кВт, Nуст=R3N, где R3=1.1…1.15- коэффициент запаса мощности двигателя.

По Nуст, пользуясь табл.23.3, подобрать тип серийного электродвигателя.

15. Определить основные конструктивные размеры барабанов конвейера

Таблица 23.3. Характеристики двигателей

| Марка двигателя

| Мощность на валу N, кВт | Частота вращения вала n, мин -1 | Масса, кг | ||

| ПВ = 25% | ПВ = 40% | ПВ = 25% | ПВ = 40% | ||

| МТ-42-8 | 16.0 | 13.0 | 718 | 724 | 280 |

| МТ-51-8 | 22.0 | 17.0 | 723 | 728 | 435 |

| МТ-52-8 | 30.0 | 25.5 | 725 | 730 | 530 |

| МТ-61-10 | 30.0 | 24.0 | 574 | 579 | 715 |

| HT-62-10 | 45.0 | 36.0 | 577 | 582 | 945 |

| MTK-011-6 | 1.4 | 1.1 | 840 | 885 | 47 |

| МТК-012-6 | 2.2 | 1.8 | 830 | 870 | 53 |

| MTK-111-6 | 3.5 | 2.8 | 875 | 900 | 70 |

| МТК-112-6 | 5.0 | 4.2 | 875 | 900 | 80 |

| МТВ-211-6 | 7.5 | 6.0 | 800 | 910 | 110 |

| МТВ-311-6 | 11.0 | 9.0 | 900 | 920 | 155 |

| МТВ-312-6 | 16.0 | 13.0 | 900 | 925 | 195 |

| МТВ-412-6 | 30.0 | 24.0 | 935 | 950 | 315 |

| МТВ-311-8 | 7.5 | 6.0 | 670 | 690 | 155 |

| МТВ-312-8 | 11.0 | 8.5 | 680 | 700 | 195 |

| МТВ-411-8 | 16.0 | 13.0 | 968 | 700 | 255 |

| МТВ-311-6 | 11.0 | 7.5 | 945 | 945 | 155 |

| МТВ-312-6 | 16.0 | 11.0 | 955 | 950 | 195 |

| MTB-411-6 | 22.0 | 16.0 | 965 | 957 | 280 |

| МТВ-412-6 | 30.0 | 22.0 | 970 | 960 | 315 |

| МТВ-312-8 | 11.0 | 7.5 | 710 | 6954 | 195 |

| МТВ-411-8 | 16.0 | 11.0 | 715 | 710 | 255 |

| МТВ-412-8 | 22.0 | 16.0 | 720 | 715 | 315 |

| МТВ-512-В | 10.0 | 30.0 | 730 | 716 | 490 |

| 4АС80А6УЗ | 0.9 | 0.8 | 1000 | 860 | 24 |

| 4АС906УЗ | - | 1.7 | - | 900 | 27 |

| 4АС1006УЗ | - | 2.6 | - | 920 | 47 |

| 4АС112МА6УЗ | 3.8 | 3.2 | 1000 | 910 | 80 |

| 4АС1326УЗ | 7.5 | 6.3 | 1000 | 940 | 100 |

| 4АС132М6УЗ | 10.0 | 8.5 | 1000 | 940 | 125 |

Таблица 23.4. Значения мощности на ведущем валу

| Частота вращения вала, мин -1 | Передаточное число | ПВ, % | ||||||||

| 8.32 | 9.8 | 12.41 | 16.3 | 19.88 | 24.9 | 32.42 | 41.32 | 50.94 | ||

| Редуктор Ц2-200 | ||||||||||

| 600 | 7.7 | 6.8 | 6.1 | 5.84 | 5.4 | 4.4 | 3 | 2.4 | 2 | 25 |

| 5.9 | 5.2 | 4.2 | 3.9 | 3.6 | 2.5 | 1.6 | 1.6 | 1.1 | 40 | |

| 4.6 | 3.8 | 3.3 | 2.1 | 1.7 | 1.3 | 0 | 0.7 | 0.5 | 100 | |

| 750 | 9.3 | 8 | 6.7 | 6.2 | 5.5 | 5.4 | 3.8 | 3.2 | 2.7 | 25 |

| 7.2 | 6.1 | 4.8 | 4.2 | 3.7 | 2.7 | 1.8 | 1.8 | 1.3 | 40 | |

| 5.7 | 4.8 | 3.8 | 2.6 | 2.1 | 1.7 | 1.3 | 0.8 | 0.7 | 100 | |

| 1000 | 11.5 | 10 | 8 | 7.9 | 6.6 | 5.4 | 4.1 | 4.1 | 3.7 | 25 |

| 8.6 | 7.8 | 6.1 | 5.9 | 4.2 | 3.2 | 2.1 | 2.1 | 1.6 | 40 | |

| 7.65 | 6.3 | 5.1 | 3.4 | 2.8 | 2.2 | 1.7 | 1.1 | 0.9 | 100 | |

| Редуктор Ц2-250 | ||||||||||

| 600 | 19.3 | 17.1 | 15.2 | 11.3 | 9.4 | 7 | 5.2 | 4.3 | 3.9 | 25 |

| 14.2 | 12.5 | 9.9 | 7.2 | 6.4 | 5.5 | 3.6 | 3 | 2.6 | 40 | |

| 7.9 | 6.7 | 5.3 | 3.6 | 2.9 | 2.3 | 1.8 | 1.2 | 2 | 100 | |

| 750 | 23 | 19.7 | 16.6 | 13.5 | 11.1 | 9.4 | 7.6 | 5.6 | 4.2 | 25 |

| 16.6 | 14.5 | 12.3 | 8.3 | 7.3 | 6.9 | 4.5 | 3.5 | 3 | 40 | |

| 9.1 | 8.3 | 6.6 | 4.5 | 3.7 | 2.9 | 2.2 | 1.5 | 1.2 | 100 | |

| 1000 | 27.1 | 23.8 | 20.5 | 17.3 | 14.1 | 11.7 | 9.2 | 7.3 | 6 | 25 |

| 17.8 | 15.6 | 14.1 | 10.2 | 8.9 | 7.6 | 5 | 4.2 | 3.5 | 40 | |

| 12 | 10 | 8 | 6 | 4.9 | 3.9 | 3 | 2 | 1.5 | 100 | |

| Редуктор Ц2-350 | ||||||||||

| 600 | 45.7 | 39.6 | 34 | 26.8 | 22.3 | 16.6 | 12 | 10.2 | 9.4 | 25 |

| 34 | 29.4 | 25.7 | 17.2 | 15.2 | 13 | 11 | 7.2 | 6.3 | 40 | |

| 17.1 | 16 | 12.5 | 8.5 | 7 | 5.5 | 4.3 | 4.9 | 2.3 | 100 | |

| 750 | 61 | 52 | 43.5 | 32 | 26.5 | 22.4 | 16.6 | 13.4 | 11.1 | 25 |

| 35.8 | 31.6 | 29.2 | 19.5 | 17.7 | 16.6 | 12.9 | 8.4 | 7.3 | 40 | |

| 21.4 | 18 | 14.3 | 10.7 | 8.7 | 6.9 | 5.4 | 3.6 | 2.9 | 100 | |

| 1000 | 71.9 | 61.2 | 50.8 | 37.1 | 33.5 | 27.1 | 21.8 | 17.3 | 14.5 | 25 |

| 42.8 | 39 | 33 | 24.1 | 21.1 | 18.1 | 15.6 | 10.2 | 9 | 40 | |

| 28.7 | 23.9 | 19.2 | 19.9 | 11.7 | 9.2 | 7.1 | 4.9 | 3.9 | 100 | |

| Редуктор Ц2-500 | ||||||||||

| 600 | 137 | 120 | 113 | 82.5 | 75.2 | 63.3 | 42.7 | 34.5 | 31.8 | 25 |

| 102 | 90.6 | 77 | 53.6 | 51 | 44.1 | 28.7 | 24.1 | 20.4 | 40 | |

| 57.8 | 49 | 38.7 | 26.3 | 23.6 | 19 | 14.3 | 10 | 8 | 100 | |

| 750 | 163 | 140 | 112 | 103 | 89.2 | 75.6 | 52.7 | 42.2 | 37 | 25 |

| 121 | 106 | 84.7 | 61 | 58.7 | 51.5 | 32.8 | 28.4 | 23.3 | 40 | |

| 72.5 | 61.2 | 48.4 | 32.9 | 29.6 | 23.6 | 18.2 | 12.4 | 10 | 100 | |

| 1000 | 197 | 178 | 143 | 122 | 104 | 91.7 | 68.6 | 58.5 | 49 | 25 |

| 145 | 132 | 103.2 | 74.2 | 65.4 | 52.8 | 40.2 | 37 | 28.5 | 40 | |

| 100 | 82 | 64 | 44 | 36 | 31.4 | 24 | 16.5 | 13.5 | 100 | |

Диаметр барабана, мм:

D б.нат = 100 z

Длина барабана, мм:

L б. = В0+100

где В0 – ширина ленты, мм

4.7.Подобрать редуктор.

Передаточное число редуктора

U = n дв / n б

где n дв - частота вращения двигателя, мин-1; n б - частота вращения барабана, мин-1:

n б =

По U, Nуст ,nдв ,пользуясь таблицей 23.4 следует выбрать редуктор.

После завершения расчета заполнить табл.23.5

Таблица 23.5. Основные конструктивные и рабочие параметры ленточного транспортера (конвейера)

| Параметры | Единица | Численное значение |

| Расчетная ширина ленты В | м | |

| Стандартная ширина ленты Во | м | |

| Необходимое кол-во прокладок конвейерной ленты z | шт. | |

| Размеры барабанов приводного | ||

| диаметр Dб.прив. | мм | |

| длина Lб | мм | |

| натяжного | ||

| диаметр Dнат. | мм | |

| Электродвигатель привода конвейера тип | ||

| N | кВт | |

| m | мин-1 | |

| Редуктор | ||

| Тип | ||

| U | ||

| N | кВт | |

| n | мин-1 |

Примечание: Для расчета выбрать угол установки конвейера в соответствии с видом транспортируемого строительного груза (материала).

Дата: 2019-03-05, просмотров: 610.