Лабораторная работа № 14

«Выбор рационального типа привода строительной машины»

Привод - это совокупность силового оборудования, трансмиссии и систем управления, обеспечивающих приведение в действие механизмов машин и рабочих органов.

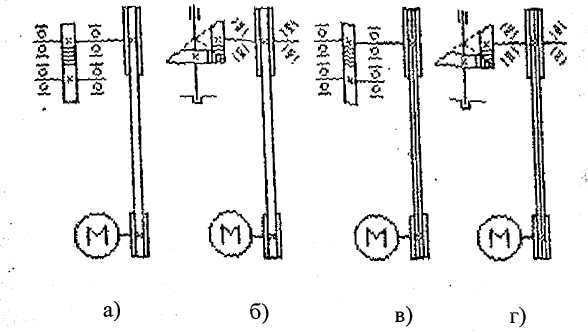

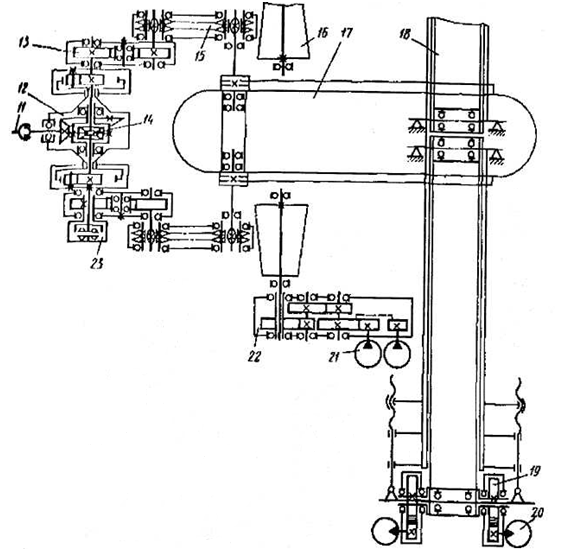

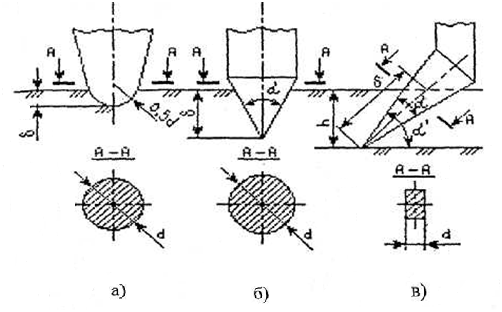

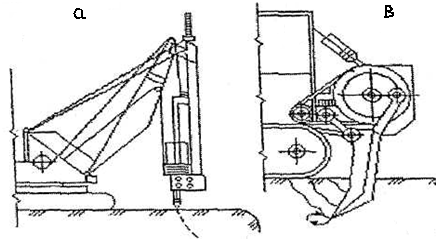

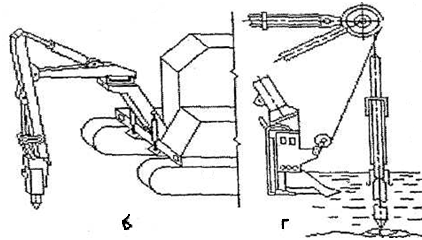

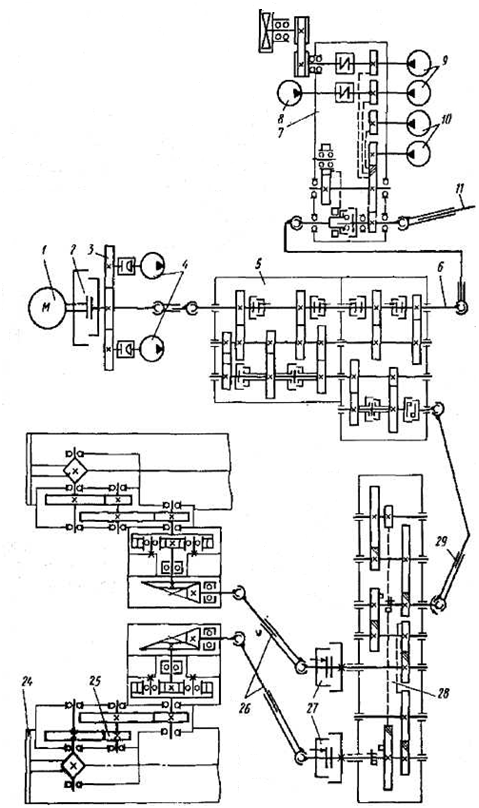

По системе приводов строительные машины подразделяются на машины с групповым и многомоторным приводом. У первых привод всех механизмов, исполнительных рабочих органов осуществляется с помощью муфт, тормозов и механических передач (зубчатых, цепных, ременных и фрикционных) (рис. 14.1).

У вторых каждый исполнительный механизм приводится в движение от индивидуального электро-, гидро- или пневмодвигателя. К числу требований, предъявляемых к приводу большинства строительных машин, являются: автономность силового оборудования от внешнего источника энергии, обеспечение минимальных габаритов, массы, большая надежность, высокий КПД, простота реверсирования и регулирования скоростей и рабочих усилий и др.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств Реверсирование осуществляется изменением направления вращения вала двигателя.

На строительных машинах применяют следующие типы силового оборудования:

а) электрический — двигатели переменного и постоянного токов;

б) двигатели внутреннего сгорания;

в) пневматический;

г) комбинированный — дизель-электрический, дизель-пневматический, дизель- или электро-гидравлический;

д) паровой.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными.

Вид привода должен соответствовать условиям работы машины. Рабочий процесс строительной машины определяется режимом ее нагружения и в основном характеризуется отношением максимальных крутящих моментов (нагрузок) Тmax/Тcp или отношением частот вращения (скоростей) Wmax/Wcp, продолжительностью времени включения привода (ПВ) в процентах от общего времени работы и количеством включений в час (KB)

Рисунок 14.1 .Кинематические схемы механических передач

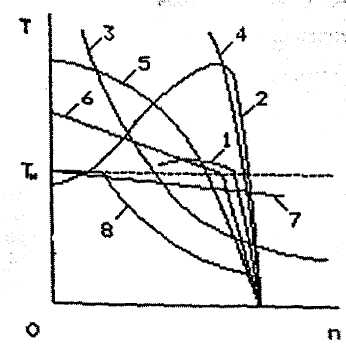

В зависимости изменений этих параметров Тmах/Тср =1,1...3,0; ПВ=15...100% ; КВ=10...600 и подбирается тип привода, высокая перегрузочная способность которого, способность ограничивать максимальные нагрузки, мягкая механическая характеристика, определяется изменением крутящего момента привода при изменении его угловой скорости (рис. 14.2).

Рисунок 14.2. Механические характеристики силового оборудования.

1 - дизеля;

2 - электродвигателя переменного тока с фазным ротором;

3 - электродвигателя постоянного тока с последовательным возбуждением;

4 - электродвигателя с параллельным возбуждением;

5 - трёхобмоточного генератора-двигателя постоянного тока;

6 – генератора-двигателя с ЭМУ;

7 - нерегулируемого гидронасоса;

- регулируемого гидронасоса.

Цель работы: ознакомиться с приводом строительных и дорожных машин (на конкретных примерах); методами их расчета и подбора.

Содержание: Расчёт механического привода для строительной машины обычно начинают с выбора двигателя и определения общего передаточного числа.

Затем по выбранной или заданной кинематической схеме разби-

вают общее передаточное число по отдельным ступеням. Исходными

данными для разбивки служат вращающий момент и угловая ско-

рость рабочего вала, указываемые в индиивидуальном задании на расчет Иногда эти величины не даны, но могут быть определены по другим характеристикам: например, могут быть заданы скорость цепи, её натяжение и диаметр звёздочки. Задание на расчет привода строительной машины содержит некоторые дополнительные сведения, в частности, характер нагрузки, режим работы машины,

кинематическая схема привода.

В процессе проектирования следует выполнить необходимые

расчеты, выбрать наилучшие параметры схемы и дать рекомендации по выбору рационального типа привода строительной машины.

Методическая последовательность проведения тягового расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на выбор типа привода строительной машины.

4..Исследовать влияние режима работы на тип привода.

5.Написать заключение по выполненному расчету, указать марку базового трактора (тягача), отметить режимы его рационального режима привода строительной машины.

Методика расчета

Определить общий КПД привода и потребляемую мощность электродвигателя; выбрать тип электродвигателя; определить общее передаточное число привода и распределить его между типами передач привода; вычислить частоты вращения, мощности и крутящие моменты на валах привода.

1. Определить мощность электродвигателя по формуле

Р дв = Р в / η общ ,

где η общ= η 1* η 2* η  ; η 1 , η 2 - КПД отдельных передач;

; η 1 , η 2 - КПД отдельных передач;

η  - КПД, учитывающий потери в опорах;

- КПД, учитывающий потери в опорах;

k - число валов или пар подшипников.

Таблица 14.1. Ориентировочные значения частных КПД

| Элемент привода | η |

| Ступень зубчатого редуктора (редуктора) | |

| цилиндрическая | 0,96...0,98 |

| коническая | 0,95... 0,97 |

| Зубчатая передача открытая | |

| цилиндрическая | 0,92... 0,94 |

| коническая | 0,91... 0,93 |

| Ременная передача | |

| плоскоременная | 0,95...0,97 |

| клиноременная | 0,94...0,96 |

| Подшипники качения | 0,990...0,995 |

| Муфты | 0,965...0,995 |

2.Частота вращения вала электродвигателя

n дв = nd * U 1 * U 2

где U 1 , U 2 - передаточные числа отдельных передач, рекомендуемые значения которых представлены в таблице 9.2.

Таблица 14.2. Передаточные числа передач

| Тип передачи | n |

| Зубчатая в редукторе | 3...6 |

| Открытая зубчатая | |

| цилиндрическая | 4...6 |

| коническая | 3...4 |

| ременная | 2...4 |

3. Пользуясь таблицей 14.1, подобрать электродвигатель мощностью Рo частотой вращения ротора п0, значения которых являются ближайшими к полученным ранее Рдв и пдв. При подборе Ро допускается перегрузка двигателя до 5...8% при постоянной и до 10…12% при переменной нагрузках.

4. Определить общее передаточное число:

U общ = n 0 / n в

Полученное расчетом общее передаточное число распределяют между типами и ступенями передач.

Если в кинематической схеме привода кроме зубчатых передач имеется ременная передача, то сначала определяют ее передаточное число, чтобы обеспечить соразмерность деталей таких передач с остальными деталями привода.

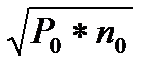

5. Диаметр меньшего шкива плоскомерной передачи, мм:

D 1 = (1100…1300) *

6.Диаметр большего шкива, мм:

D 2 = D 1 * U 1 * (1- ε ),

где U 1 - передаточное число плоскоременной передачи;

ε - коэффициент, учитывающий относительное скольжение ремня (для прорезиненных и текстильных ремней ε =0.01).

7. Полученные значения D 1 и D 2 округлить согласно рекомендованному ряду диаметров, мм: 50; 63; 80; 90; 100; 112; 125; 140; 160; 180; 200; 225; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250.

8. Для выбора диаметра D 1 малого шкива клиноременной пере-дачи предварительно определить номинальный крутящий момент ведущего вала, Н*м:

Т0=97400-(Р0 / n 0 ) .

По моменту То выбрать диаметр D 1 малого шкива из таблицы 14.3.

Таблица 14.3. Значения крутящего момента и диаметра

| Т | 30 | 15-60 | 50-120 | 120-600 | 450-2400 | 1600-6000 | 24000 |

| D | 63 | 90 | 125 | 200 | 315 | 500 | 800 |

Аналогично выбрать диаметр D 2.

При выборе диаметров из числа стандартных следует учитывать, что при меньших диаметрах уменьшаются габариты передачи, но увеличивается число ремней.

9. Выбрав диаметры D 1 и D 2, уточнить передаточное число ременной передачи:

U 1 = D 2 / D 1

10. Передаточное U 2 число зубчатых передач принимать из следующего ряда чисел: 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3.

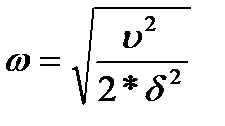

11. Определить частоту вращения ω, мощность Р и крутящий момент Т на всех валах привода.

12.По полученным данным выполнить схему рабочего оборудования привода конкретной строительной машины (по индивидуальному заданию)

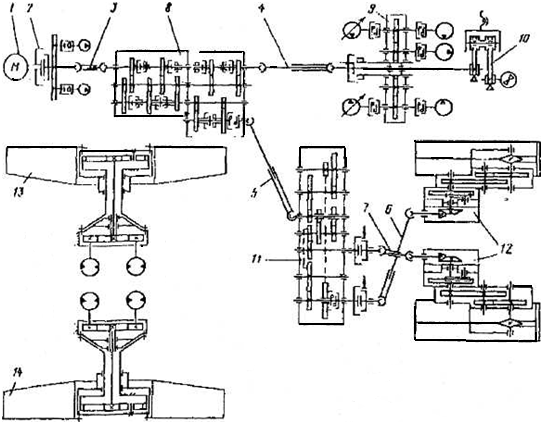

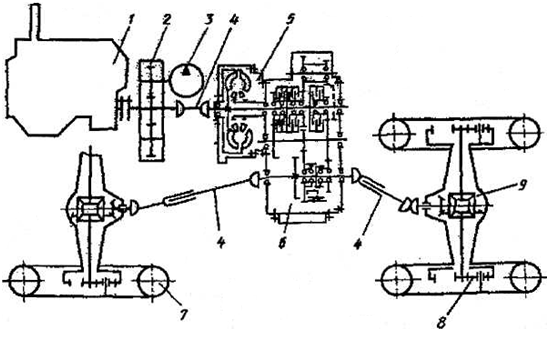

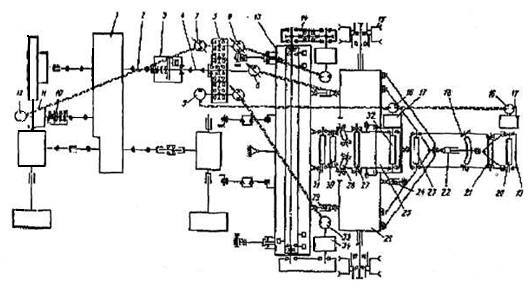

13. По заданной кинематической схеме разъяснить работу трансмиссии строительной машины, отметить ее тип, количество скоростей на движении вперед и назад; привод рабочего оборудования и т.д. (рис.14.3 – 14.7).

Рисунок 14.3. Кинематическая схема пневматического экскаватора

ЭО-3311 E:

1, 7, 11, 29, 32, 36-фрикционные муфты; 2-двигатель; 3-главная муфта; 4, 37-тяговый и подъёмный барабаны главной лебёдки; 5, 16, 18-конические передачи; 6, 9, 10, 12, 14, 22, 23, 25, 26, 31,33, 35, 39-шестерни; 13, 17, 19,24-валы; 20-зубчатая муфта; 21-муфта включения; 27-барабан подъёма крановой стрелы; 28-венец планетарного механизма; 30-шкив храпового устройства; 38, 40-ленточные тормоза.

Рисунок 14.4. Кинематическая схема экскаватора-каналокопателя

ЭТР-173:

1-двигатель; 2-муфта; 3. 7-карданные валы; 8-коробка передач трактора К-701; 9-насосная станция; 10-привод вентилятора, калорифера; 11-привод хода и поворота; 12-бортовые редукторы; 13, 14-приводы правого и левого роторов.

|

|

Рисунок 14.5. Кинематическая схема экскаватора-каналокопателя

ЭТР-208:

1-двигатель; 2-муфта сцепления; 3-редуктор насосов управления; 4-насосы управления; 5-коробка передач; 6,11,26,29-карданные валы'; 7-раздаточный редуктор; 8-насос подпитки; 9, 10-насосы привода шнеков и конвейеров; 12,19,22,28-редукторы привода хода; 13-поворотный редуктор; 14-дифференциальный механизм; 15-цепной редуктор; 16-шнек; 17-ротор;18-конвейер;20,21-гидромоторы привада конвейера и шпека; 23-предохранительная муфта; 24-ходолвое устройство; 25-бортовой редуктор; 27-бортовые фрикционы.

Рисунок 14.6. Типовая кинематическая схема колесного погрузчика

1-дизельный двигатель; 2-редуктор отбора мощности; 3-насосы гидросистемы погрузочного оборудования; 4-карданный вал; 5-гидротрансформатор; 6-коробка передач; 7- колеса с пневматическими шинами; 8- ступичный редуктор; 9- ведущий мост.

Рисунок 14.7. Кинематическая схема профилировщика ДС-161:

1- Коробка передач; 2- карданный вал; 3- механизм отбора мощности; 4- карданный вал типа 560; 5- раздаточный редуктор; 6- гидронасос правого вращения; 7- гидронасос левого вращения; 8- гидронасос постоянного давления правого вращения; 9- гидронасос постоянного давления левого вращения; 10- муфта включения ходоуменьшителя; 11, 17, 34 - планетарный редуктор; 12, 16, 32- гидромотор; 13- ротор; 14-бортовой редуктор привода ротора; 15- колесная опора полуприцепа; 18- эластичная роликоопора; 19- верхний конвейер; 20- приводной барабан; 21, 28,30- ролик; 22- гидроцилиндр подъема конвейера; 23, 31-барабан; 24,29- гидроцилиндры; 25- нижний конвейер; 26- рама полуприцепа; 27- поддерживающий ролик; 32- приводной барабан.

Схема 14.8. Алгоритм подбора мощности электродвигателя и кинематического расчета привода.

Исходные данные для расчёта на ЭВМ принимаются согласно варианту заданного преподавателем по таблице 14.4.

Таблица 14.4. Варианты индивидуальных заданий

| Мощность, кВт | Синхронная частота, мин | ||||

| квт | 3000 | 1500 | 1000 | 750 | |

| 1. 0,25 квт | - | - | - | 71В8/680 | |

| 2. 0,37 квт | - | - | 71А6/910 | 80А8/675 | |

| 3. 0,55 квт | - | 71А4/1390 | 71В6/900 | 80В8/700 | |

| 4. 0,75 квт | 71А2/2840 | 71D4/1390 | 80А6/915 | 90LA8/700 | |

| 5. 1,1 квт | 71В2/2810 | 80А4/1420 | 80В6/920 | 90LB8/700 | |

| 6. 1,5 квт | 80А2/2850 | 80В4/1415 | 90L6/935 | 100L8/700 | |

| 7. 2,2 квт | 80В2/2850 | 90L4/1425 | 100L6/950 | 112МА8/700 | |

| 8. 3 квт | 90L2/2840 | 100S4/1435 | 112МА6/950 | 112МВ8/700 | |

| 9. 4 квт | 100S2/2880 | 100L4/1430 | 112М6/950 | 132S8/720 | |

| 10. 5,5 квт | 100L2/2880 | 112М4/1445 | 132S6/965 | 132М8/720 | |

| 11. 7,5 квт | 112М2/2900 | 132S4/1455 | 132М6/960 | 160S8/730 | |

| 12. 11 квт | 132М2/2900 | 132М4/1460 | 160S6/975 | 160М8/730 | |

| 13. 15 квт | 160S2/2940 | 160S4/1465 | 160М6/975 | 180М8/730 | |

| 14. 18,5 квт | 160М2/2940 | 160М4/1465 | 180М6/975 | - | |

| 15. 22 квт | 180S2/2945 | 180S4/1470 | - | - | |

| 17. 30 квт | 180М2/2945 | 180М4/1470 | - | - | |

Примечание: в табл.приведены двигатели закрытые обдуваемые единой серии 4А (тип/асинхронная частота вращения, мин -1)

Контрольные вопросы

1. Дайте определение термину «привод»?

2. Что входит в привод строительных машин?

3. Какие типы привода Вам известны, выполните кинематическую схему привода (по заданию преоподавателя)?

4. Каковы требования, предъявляемые к приводу строительной машины?

5. Дайте определение понятиям «мягкая механическая

характеристика» и «жёсткая механическая характеристика» строительных машин?

6. Обоснуйте преимущественное применение строительных машин с автономными двигателями перед машинами, работающими от внешней энергетической сети. В каких производственных условиях для привода строительных машин используют энергию электро- и пневмосети? В каких случаях для привода малых машин применяют компрессоры?

7. Что такое силовая установка машины? Из чего она состоит?

8. Какие трансмиссии передают движение с преобразованием энергии в другие формы, отличные от механической? Какие устройства обеспечивают эти преобразования?

9. Какими показателями пользуются для характеристики режимов работы машин и их механизмов? Приведите классификацию режимов.

10. Какие типы двигателей постоянного тока применяют в приводах строительных машин? Каковы их механические характеристики? Чем ограничено их применение?

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010.с. 11-15.

2.«Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

3.Сергеев В.П. «Строительные машины и оборудование». М.: Высшая школа, 2007. с.376.

МАШИНЫ УДАРНОГО ДЕЙСТВИЯ ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ СРЕД

Лабораторная работа № 15

«Выбор рабочих режимов машин ударного действия для разрушения прочных сред на ЭВМ»

Строительство в различных районах нашей страны связано с существенным увеличением объемов разработки сезоннопромерзающих и вечномерзлых грунтов.

Мерзлые и прочные грунты по сравнению с немерзлыми (талыми) характеризуются значительно большими сопротивляемостью разрушению (в 15...20 раз) и абразивностью (в 100...150 раз), трудоемкостью и стоимостью разработки. Производительность землеройных и землеройно-транспортных машин при разработке мерзлых грунтов резко снижается.

В современном городском строительстве разработку мерзлых грунтов ведут в основном двумя способами — взрывным и механическим. Взрывной способ в последнее время находит применение в стесненных городских условиях с использованием локализаторов взрыва, не допускающих разлета кусков грунта и повреждения сооружений.

Преимущественное распространение (более 80 % общего объема работ) получил высокоэффективный и универсальный механический способ разработки мерзлых грунтов с использованием специальных машин, условно подразделяемых на две группы: машины для подготовки (предварительного рыхления, нарезания на блоки) мерзлых грунтов и последующей окончательной разработки взаимодействующими с ними в комплексе землеройными машинами общего назначения; машины, самостоятельно выполняющие весь комплекс разработки до заданной отметки и эвакуации мерзлого грунта из забоя ( навесные рыхлители на тракторах класса 10...50, машины ударного действия для рыхления грунта ударными импульсами, машины безударного действия для отрыва грунта от массива, баровые и дискофрезерные машины для нарезания щелей в мерзлых грунтах); ко второй — землеройно-фрезерные машины и траншейные цепные и роторные экскаваторы.

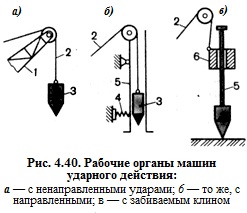

Машины ударного действия воздействуют на разрушаемую среду (мерзлый грунт, твердое дорожное покрытие, фундамент и т. п.) ударными импульсами свободно падающих или забиваемых рабочих органов. Самым распространенным видом свободно падающих рабочих органов являются клин-молоты конусообразной, пирами

Рис.15.1. Рабочие органы ударного действия

а- с ненаправленными ударами; б-с направленными ударами; в- с забиваемым клином

.Клин-молот 3 (рис. 15.1, а) подвешивается к подъемному канату 2 грузовой фрикционной лебедки стрелового самоходного крана или одноковшового механического экскаватора с крановой стрелой J и при работе подтягивается лебедкой к оголовку стрелы и сбрасывается с высоты 6—8 м. Свободно падающий клин-молот наносит ненаправленные удары, что приводит к высоким затратам энергии на разрушение грунта, снижает качество работ и способствует опасному интенсивному разлету кусков грунта в стороны.

Клин-молот может быть помещен в жесткие направляющие 5 (рис. 15.1, б) и при сбрасывании попадает в точно заданное место, что позволяет разрушать грунт наименее энергоемким методом крупного скола и уменьшить опасность разлета осколков. Клин-молот с направляющим устройством обычно монтируется на гусеничном или пневмоколесном тракторе. Направляющее устройство соединяется с базовой машиной упругими амортизирующими элементами 4, что снижает воздействие динамичеcких нагрузок на трактор при работе.

Оборудование с забиваемым рабочим органом разрабатывает мерзлые грунты большой прочности с глубиной промерзания 1 ...1,5 м наиболее эффективным методом крупного скола. Забивание рабочего органа в грунт может осуществляться: свободно падающим грузом 6 (рис. 15.1, в), подвешенным на канате подъемной лебедки базовой машины и движущимся относительно направляющей 5; дизель-молотами, вибромолотами; гидравлическими, пневматическими и гидропневматическими молотами, используемыми в качестве сменного рабочего оборудования одноковшовых строительных экскаваторов.

Гидро- и пневмомолоты в настоящее время являются самым распространенным и эффективным оборудованием для разрушения мерзлых грунтов ударной нагрузкой.

При работе машин ударного действия возникают динамические нагрузки, вредно воздействующие как на базовую машину, так и на расположенные поблизости сооружения и коммуникации.

Гидравлические молоты — устройства погружения- гидромолот являются новым поколением механизмов для погружения свай. В сравнении с традиционно применяемыми ранее дизель-молотами данные устройства обладают рядом преимуществ.

Гидравлические молоты , имея высокий уровень к.п.д, обладают более высокой производительностью, а благодаря возможности бесступенчатой регулировки энергии погружения в зависимости от плотности и вида грунта, позволяют производить погружение в «щадящем» режиме без повреждения сваи и с значительно меньшим уровнем воздействия по вибрации на близлежащие здания и сооружения. Кроме того, из-за отсутствия выхлопных газов и пониженного уровня шума они являются и более экологически чистыми устройствами.

..

..

Рис.15.2. Общий вид навесного гидромолота экскаватора ЭО-2621

Цель работы: ознакомиться с методикой выбора режима работы машин ударного действия для разрушения прочных сред.

Содержание: выбрать схему работы машин, тип рабочего органа и характеристики рабочих сред; рассчитать удельное сопротивление рабочей среды разрушению; определить силу сопротивления рабочей среды разрушению, частоту ударов, глубину внедрения рабочего органа за один удар и производительность машины.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на выбор типа привода строительной машины.

4..Исследовать влияние условий работы на режим работы машины ударного действия и его производительность..

5.Написать заключение по выполненному расчету, указать марку базового трактора (тягача), отметить рациональный режим работы машины ударного действия при разрушении прочных сред и мерзлых грунтов.

Методика расчёта

Основными характеристиками сред при выборе машин для их разрушения служат: динамическое сопротивление, геометрические параметры рабочего органа, кинематические параметры машины, производительность машины и технологические условия.

Динамическое сопротивление сред характеризуется скоростью перемещения деформации в среде U, модулем деформации среды Е, коэффициентом поперечной деформации μ, пределом прочности σ, коэффициентом относительной деформации ε, плотностью I, сцеплением С, коэффициентом сцепления kC, пористостью П, влажностью W, углом наклона боковых частей зоны разрушения γ = 26…32.

Рисунок 15.3. Формы рабочих органов машин ударного действия: а - сферический; б - конический; в —клиновый

Геометрические параметры рабочего органа характеризуются шириной b, углом заострения α, площадью контакта S, видом рабочей поверхности (цилиндрическая, сферическая, коническая, плоская, клиновая), коэффициентом заострения рабочего органа kα.

Кинематические параметры машины определяются: энергией единичного удара Еуд, траекторией движения рабочего органа, скоростью υ внедрения рабочего органа, частотой ударов ω, рабочей скоростью машины υм, глубиной внедрения δ, массой рабочего органа m. Технологическими условиями для данного упражнения являются lш=1,2•δ - шаг расстояния между двумя последовательными ударами (для машин циклического действия), l3 = 2*b - расстояние между параллельными проходами (для машин циклического действия), k в =0,8- коэффициент использования машин во времени, tц - время цикла, с; tп - время перемещения с одной стоянки на другую, с; t3 - время забивки рабочего органа на заданную глубину рыхления, с; kпер = 0,85 - коэффициент перекрытия зон рыхления; кх - коэффициент характера проходов (kх = 1 при параллельных проходах, kх = 2 при перекрестных проходах); nп- число проходов).

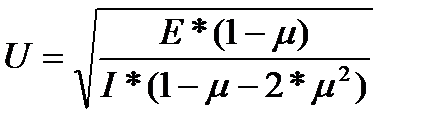

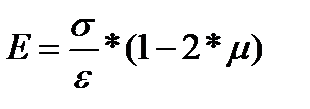

1. Скорость перемещения деформаций в среде:

,

,

где

2. Удельная сила сопротивления среды динамическому нагружению для прочных сред (мерзлоты, гранитов, бетонов, известняков):

Кд = I * υ 2 + σ * ε ,

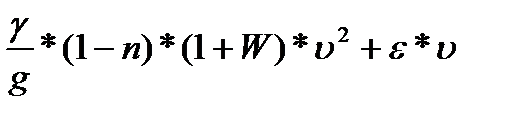

для слабых сред (суглинков, супесей, почв):

Kd =  ,

,

где γ = I • g • ( l — п)* ( l + W ) - удельный вес грунта.

3. В зависимости от производительности и технологических условий определить время цикла для машин циклического действия с вертикальным направлением рабочего органа:

t Ц = t П + t З ,

где t 3 = h / v - время забивки рабочего органа на заданную глубину разрушения.

4. Определить площадь контакта рабочего органа со средой:

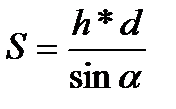

а) для сферического рабочего органа (рис.16.1, а) вертикаль-ного действия:

S =π * d * δ ,

где δ - глубина внедрения за один удар:

,

,

здесь m - масса рабочего органа и υ - скорость его внедрения (см. табл. 15.1);

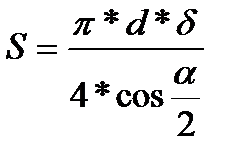

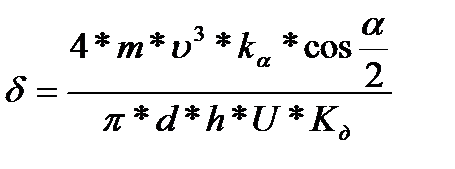

б) для конусообразного вертикального рабочего органа (рис. 15.1,б):

;

;

;

;

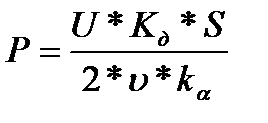

в) для клинового рабочего органа непрерывного действия (рис.15.1, в):

.

.

5. Динамическое сопротивление среды разрушению:

Коэффициент заострения рабочего органа для сферических рабочих органов kα =1,1…1,3; для конусообразных и клинообразных для заданного угла:

при α = 30°, kα = 3,6; при α = 90°, kα=1,75;

при α=120°, kα=1,0.при α = 60о, kα=2,25;

6. Частота ударов:

.

.

7. Мощность двигателя:

N=P*υ , квт

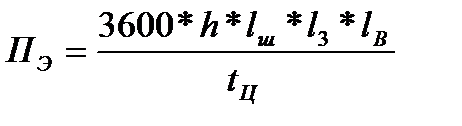

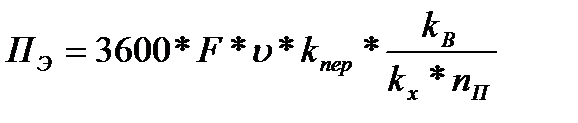

8. Производительность эксплуатационная, м3/ч:

- для машин циклического действия:

;

;

- для машин непрерывного действия:

,

,

где F = S +1.5* h 2 .

Рисунок 15.4. Виды рабочего оборудования:

а - дизель-молот; б - гидромолот; в - частоударный рыхлитель;

г - подводный клин-молот.

8.По полученным данным подобрать рациональный тип машины и зарисовать ее принципиальную схему, обозначить рекомендуемый типаж и параметры рабочего оборудования (рис.15.4 и справочная литература).

Таблица 15.1. Варианты индивидуальных заданий

| № | Рабочий орган | Глубина раз-руше ния, м | Вид оборудования по рис. 10.2 | Характеристика рабочей среды | ||||||

| форма по рис. 10.1. | d, мм | α, град | название | σ, МПа | ε | l, Т/м3 | μ | |||

| 1 | а | 70 | - | 0,4 | а | мерзлый грунт = -5

| 2,8 | 0,03 | 2,7 | 0,3 |

| 2 | 70 | - | 0,5 | 2,9 | 0,03 | 2,8 | 0,3 | |||

| 3 | 70 | - | 0,4 | 3 | 0,03 | 2,9 | 0,3 | |||

| 4 | 70 | - | 0,5 | 3,1 | 0,03 | 3 | 0,3 | |||

| 5 | б | 60 | 60 | 0,3 | в | мерзлый грунт = -10

| 3,5 | 0,02 | 3,1 | 0,28 |

| 6 | 60 | 65 | 0,4 | 3,6 | 0,02 | 3,2 | 0,28 | |||

| 7 | 60 | 65 | 0,5 | 3,7 | 0,02 | 3,3 | 0,28 | |||

| 8 | 60 | 65 | 0,6 | 3,8 | 0,02 | 3,5 | 0,28 | |||

| 9 | а | 80 | 65 | 0,2 | б | мерзлый грунт = -5

| 4 | 0,01 | 3,7 | 0,25 |

| 10 | 80 | 50 | 0,3 | 4,1 | 0,01 | 3,8 | 0,25 | |||

| 11 | 80 | 40 | 0,4 | 4,2 | 0,01 | 3,9 | 0,25 | |||

| 12 | 80 | 70 | 0,5 | 4,3 | 0,01 | 4 | 0,25 | |||

| 13 | а | 90 | 80 | 0,3 | б | бетон

| 3 | 0,07 | 2,8 | 0,18 |

| 14 | 90 | 90 | 0,4 | 4 | 0,08 | 2,9 | 0,16 | |||

| 15 | 90 | 100 | 0,5 | 5 | 0,08 | 3 | 0,15 | |||

| 16 | 90 | 110 | 0,2 | 5,5 | 0,08 | 3,1 | 0,17 | |||

| 17 | б | 60 | 60 | 0,2 | а | бетон

| 0,5 | 0,08 | 3,2 | 0,15 |

| 18 | 60 | 55 | 0,3 | 6,5 | 0,06 | 3,2 | 0,17 | |||

| 19 | 60 | 60 | 0,4 | 7 | 0,06 | 3,3 | 0,16 | |||

| 20 | 70 | 60 | 0,5 | 7,5 | 0,05 | 3,4 | 0,17 | |||

| 21 | а | 60 | - | 0,2 | г | гранит

| 6 | 0,08 | 3 | 0,13 |

| 22 | 60 | - | 0,3 | 7 | 0,07 | 3,5 | 0,14 | |||

| 23 | 60 | - | 0,3 | 8 | 0,06 | 4 | 0,14 | |||

| 24 | 60 | - | 0,3 | 8,2 | 0,05 | 4,5 | 0,15 | |||

| 25 | в | 150 | 45 | 0,5 | в | суглинок

| 0,05 | 1,1 | 0,3 | |

| 26 | 150 | 45 | 0,6 | 0,05 | 1,2 | 0,3 | ||||

| 27 | 160 | 45 | 0,5 | 0,05 | 1,5 | 0,3 | ||||

| 28 | 160 | 40 | 0,6 | 0,05 | 1,2 | 0,3 | ||||

| 29 | 160 | 40 | 0,5 | 0,05 | 1,1 | 0,3 | ||||

| 30 | 160 | 40 | 0,5 | 0,5 | 1,2 | 0,3 | ||||

| 31 | 160 | 45 | 0,6 | 0,05 | 1,2 | 0,3 | ||||

| 32 | 170 | 45 | 0,5 | 0,5 | 1,3 | 0,3 | ||||

| 33 | а | 60 | 60 | 0,4 | г | из- вестняк | 1,8 | 0,018 | 2,5 | 0,23 |

Контрольные вопросы

1. На основе каких характеристик разрушаемой среды выбирается схема и режим работы машины?

2. Какие рабочие органы машины ударного действия вам известны? Какие из них наиболее перспективны7

3. Как оценивается эффективность использования дизель - молота, гидромолота, частоударного рыхлителя и др.

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010.с. 218-223.

2. «Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

3. Суворов, Лубнин и др. «Машины и оборудование для погружения свай», М.: Высшая школа, 2007. 175 с.

.

СВАЕБОЙНЫЕ АГРЕГАТЫ - ВИБРОПОГРУЖАТЕЛИ

Лабораторная работа № 16

«Выбор рационального типа вибропогружателя»

Вибропогруж а тель, вибрационная машина для погружения в грунт свай, шпунтов, труб и т.п. элементов. Основной рабочий орган — вибровозбудитель, жёстко скрепляемый посредством наголовника с погружаемым элементом для передачи последнему колебаний (как правило, продольно-вертикальных). Направленные колебания корпуса вибровозбудителя создаются вращением дебалансов (несбалансированных грузов) в вертикальной плоскости. Различают В. трансмиссионного типа, в которых между двигателем и дебалансными валами имеется передача, и бестрансмиссионные с установкой дебалансов непосредственно на валах электродвигателей. В. наиболее широко применяют в гидротехническом строительстве для погружения металлических шпунтов в песчаные водонасыщенные грунты. Вибропогружатели используются для погружения и извлечения большого количества типов свай, включая различные шпунтовые балки, трубы, бетонные сваи, деревянные столбы и т.д. В арсенале вибропогружателей имеются несколько типов моделей, включая модели стандартной частоты, высокочастотные модели, и модели с изменяемым эксцентриковым моментом.

Установка оборудования возможна на кран и на экскаватор. Вибропогружатель, смонтированный на кран, работает от дополнительного энергоблока или с использованием гидравлического контура буровой установки или экскаватора.

Смонтированный на экскаватор, вибропогружатель работает, используя гидравлическую систему базовой машины.

Благодаря инновационным разработкам, погружение и извлечение свай с использованием вибропогружателей происходит до 10 раз быстрее, чем с применением других методов.

Простота сборки и эксплуатации вибропогружателей экономит рабочее время. Высокая частота вибрации в сочетании с силой погружения, передаваемой от экскаватора, и тяговой силой при извлечении обеспечивает впечатляющие результаты даже в вязком грунте.

Вибропогружатели для погружения и извлечения свай работают бесшумно, поэтому они предпочительны в условиях городской застройки.

Вибропогружатели для погружения и извлечения свай дна экскаваторах, применяются:

-для погружения и извлечения ограждений котлованов

-легких шпунтовых свай

-шпунтов с U - или Z-образными профилями

-двутавровых балок, труб, опор и т.д.

-в сочетании с трамбовочной плитой они могут использоваться для уплотнения грунта.

Они прекрасно подходят в качестве навесного оборудования для любых типов гидравлических экскаваторов и самоходных стреловых кранов.

Применение вибропогружателей позволяет:

-сократить время работы, благодаря простоте сборки и

обеспечить высокую частоту вибрации в сочетании с силой погружения, передаваемой от экскаватора

-обеспечить высокую тяговую силу при извлечении вязкого грунта

-работать с плавно изменяемой частотой, достигающей 3000 об/мин

-работать в непосредственной близости от соседних зданий сводя к минимуму резонанс и повреждения, наносимые строениям.

Преимущества вибропогружателей:

-Простая и быстрая замена ковша на вибропогружатель

-Низкие требования к гидравлической мощности

-Погружение и извлечение свай одним и тем же приспособлением

-Адаптация к различным условиям грунта посредством регулировки частоты, центробежной силы или тяговой силы.

-Непосредственное соединение вибропогружателя со сваей посредством гидравлического зажима.

-Короткое время настройки для погружения/извлечения

поворотная шестерня на 360° для упрощения юстировки

Вибропогружатели применяют для погружения свай в слабых водонасыщенных несвязных или малосвязных грунтах. Действие их основано на вибрации, которая передается грунту вокруг сваи.

Рмс.16.1. Общий вид вибропогружателя на базе гидравлического экскаватора

От направленных колебаний сопротивление грунта снижается, и свая под действием собственной массы вибропогружателя углубляется в грунт. Вибропогружатели бывают с жестким креплением узлов и с подрессорной пригрузочной плитой.

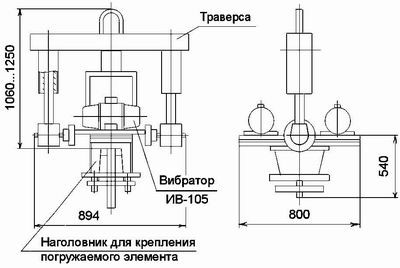

Рис.16.2. Конструктивное исполнение вибропогружателя

Более совершенными являются вибропогружатели с подрессорной пригрузочной плитой. Российская промышленность выпускает низкочастотные и высокочастотные вибропогружатели. Низкочастотные создают 300.700 колебаний в минуту, имеют общую массу 4,5.9 т и могут развивать усилие 160.480 кН. Применяются низкочастотные вибропогружатели для погружения тяжелых железобетонных свай-оболочек и шпунтовых рядов. Высокочастотные вибропогружатели с частотой 1300.1500 кол/мин применяют для погружения более легких свай.

Цель работы: ознакомление с назначением, устройством и расчетом основных параметров вибропогружателя для выбора рационального типажа к конкретным условиям строительства

Содержание: рассчитать возмущающую силу вибратора; определить угловую скорость вращения валов дебалансных масс; определить потребную мощность двигателя вибропогружателя; подобрать рациональный тип вибропогружателя для заданных условий строительства.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3.Выполнить расчеты возмущающей силы вибратора; угловой скорости вращения валов дебалансных масс; потребной мощности двигателя вибропогружателя; подобрать рациональный тип вибропогружателя для заданных условий строительства.

4.Исследовать влияние условий работы на режим работы машины вибрационного действия и ее производительность. Построить графики зависимости типажа машины, глубины погружения и прочности грунта на ее производительность.

5.Написать заключение по выполненному расчету и исследованию, указать марку базовой машины, рационального типа вибропогружателя, отметить рациональный режим его работы .

Методика расчёта

Вибропогружатели предназначены для погружения в грунт свай, шпунтов, оболочек. Для погружения элементов небольшой массы (шпунты, трубы, балки) служат высокочастотные вибропогружатели, для погружения элементов большой массы - низкочастотные.

1. Определить критическое сопротивление сваи перемещению относительно грунта, Н:

Ткр = L * H * τ кр ,

где L - периметр поперечного сечения сваи; Н - полная глубина забивки сваи(см. табл. 17.)

2. Возмущающая сила вибратора, Н:

Q = ky * T кр ,

где k у - коэффициент, учитывающий влияние упругости грунта (для тяжёлых свай k у = 0,6; для лёгких k у = 1).

3. Статический момент дебалансов вибратора, Нм:

SCT = g * A * m / kc,

где g - ускорение свободного падения; А - амплитуда колебаний (для песчаных лёгких грунтов - 6... 10 мм, для глинистых тяжёлых - 8...17 мм);

m - масса вибропогружателя(см. табл. 17.1), т;

kc — коэффициент, учитывающий тип сваи (kc=0,8 для железобетонных свай, kc = 1 для всех остальных элементов).

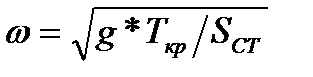

4. Угловая скорость вращения валов дебалансов (частота колебаний), 1/с:

,

,

где g - ускорение свободного падения.

5. Средняя мощность двигателя вибропогружателя, кВт:

N = SCT * ω .

6. По полученным данным, пользуясь табл. 17.2 и 17.3. выбрать тип вибропогружателя , выписать его основные данные (выполнить расчёт свай тяжёлого и лёгкого типа) и выполнить схему рабочего оборудования.

Таблица 16.1. Индивидуальные варианты заданий

7.

| № | Свая и оболочки | Масса вибропогружателя, т | Площадь сечения свай, см2 | Длина сваи, I | Масса сваи, т mсв | τкр, МПа | Глубина забивки, м | Грунт |

| 1 | Стальная круглая r = L = 2*π* r

| 0,8 | 100 | 10 | 0,7 | 0,06 | 5 | Лёгкий

|

| 2 | 12 | 0,8 | 6 | |||||

| 3 | 18 | 1,8 | 8 | |||||

| 4 | 0,9 | 225 | 18 | 1,8 | 0,08 | 8 | Средний

| |

| 5 | 10 | 0,7 | 6 | |||||

| 6 | 18 | 1,8 | 12 | |||||

| 7 | 1,1 | 100 | 18 | 1,8 | 0,1 | 12 | Тяжёлый

| |

| 8 | 1,2 | 18 | 1,8 | 12 | ||||

| 9 | Деревянная квадратная S = a 2 L =4* a

| 1,2 | 64 | 13 | 0,7 | 0,06 | 8 | Лёгкий

|

| 10 | 14 | 0,8 | 8 | |||||

| 11 | 15 | 0,9 | 7 | |||||

| 12 | 16 | 0,8 | 6 | |||||

| 13 | 17 | 1 | 8 | |||||

| 14 | Железобетонная труба δ =10см

L = 2*π* r 2

| 4,5 | 900 | 7 | 1,1 | 0,06 | 5 | Лёгкий

|

| 15 | 8 | 1,3 | 5 | |||||

| 16 | 8 | . 2,4 | 6 | |||||

| 17 | 10 | 4,5 | 7 | |||||

| 18 | 12 | 1,4 | 8 | |||||

| 19 | 14 | 4,2 | 9 | |||||

| 20 | 10 | 1600 | 16 | 5,1 | 0,1 | 9 | Средний

| |

| 21 | 20 | 7,8 | 15 | |||||

| 22 | Стальная труба δ=5 см

| 25 | 1800 | 25 | 23 | 0,08 | 20 | Лёгкий

|

| 23 | 30 | 40 | 15 | |||||

| 24 | 25 | 45 | 20 | |||||

| 25 | 40 | 50 | 28 | |||||

| 26 | 30 | 58 | 20 | |||||

| 27 | Железобетонная квадратная труба

| 2 | 20* 20 | 10 | 2,4 | 0,01 | 4 | средний |

| 28 | 8 | 1,3 | 5 | |||||

| 29 | 18 | 1,3 | 6 | |||||

| 30 | 18 | 1,6 | 7 | |||||

Контрольные вопросы

1. Назначение и область преимущественного использования вибропогружателей?

2. Как устроены вибропогружатели?

3. Напишите и расшифруйте маркировку вибропогружателя.

4. Какими параметрами оценивается рабочий процесс вибропогружателей?

5. Преимущества и недостатки вибропогружателей в сравнении с дизель-молотом?

6. Какова методика выбора рационального типажа вибропогружателя?

Рекомендуемая литература

1. Ерофеев Л.В. «Теория и расчёт свайных наголов-ников»/Научн. Тр. ВНИИ Стройдормаш, 2007. Вып. 107. Повышение эффективности ударных машин, с. 23-32.

2. «Машины и оборудование для устройства оснований и фундаментов»/М.М. Смородинский и др. М.: Машиностроение, 2009. с.239.

3. Суворов А.В. и др. «Машины и оборудование для погружения свай». М.: Высшая школа, 2007. с. 175.

4. «Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194. Литература

5. Булатов Г. Я. Общая теория строительных технологий. Учеб.пособие. СПб.: Изд-во Политехн. ун-та., 2011. 208 с.

6. Ясинецкий В. Г., Фенин Н. К. Организация и технология гидромелиоративных работ. М. :Агропромиздат, 1996. 352 с.

Таблица 16.2.Технические характеристики низкочастотных погружателей

| Показатели | СП-77А | ВП-2 | СП-76 | ВПУ-30 | СП-77 | СП-76 | ВП-3 | ВП-170 | ВП-250 |

| Мощность электродвигателя. кВт | 60 | 20 | 200 | 60 | 100 | 50 | 100 | 170 | 260 |

| Количество колебаний в мин | 420 | 455 | 254 | 405-580 | 408-545 | 435 | 408 | 404-505 | 540-667 |

| Количество электродвигателей, шт | 1 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Возмущающая сила, кН | 185 | 80 | 730 | 187 | 510-910 | 160-400 | 442 | 1020 | 1340 |

| Амплитуда колебаний, мм | 20 | - | 66,8. | 21 | 30 | 14,8 | 20 | 20 | 30 |

| Общая масса, т | 2,5 | - | 15 | 4,9 | 9,18 | 3,5 | 8,3 | 13,3 | 12,3 |

| Габаритные размеры, м |

| ||||||||

| длина | 1,3 | 0,95 | 2,6 | 1,3 | 2,1 | 1,48 | 1,56 | 2,05 | 2,23 |

| ширина | 0,85 | 0,75 | 2,4 | 0,85 | 2,1 | 1,5 | 1,54 | 1,42 | 1,89 |

| высота | 1,65 | 1,27 | 2,2 | 1,7 | 2,2 | 0,98 | 2,5 | 3,37 | 2,38 |

Таблица 16.3. Технические характеристики высокочастотных погружателей

| Показатели | В-102 | В-104 | ВПП-1 | ВПП-4 | ВПП-2А | ВПП-2 | ВПМ-1 |

| Мощность электродвигателя, кВт | 2S | 28 | 30 | 28 | 40 | 7 | 3,7 |

| Количество колебаний в мин | - | 700 | - | - | 1500 | - | - |

| Возмущающая сила, кН | 213 | 170 | 250 | 140 | 250 | 70 | 15 |

| Амплитуда колебаний, мм | 22,2 | 15,7 | 14,3 | 13,8 | 15,2 | 14,2 | 13,2 |

| Общая масса, т | 1,8 | 2 | 2,1 | 1,2 | 2,2 | 0,3 | 0,13 |

| Габаритные размеры, м |

| ||||||

| длина | 1,17 | 0,91 | 1,01 | 1 | 0,8 | 0,63 | 0,5 |

| ширина | 0,88 | 0,68 | 0,95 | 0,96 | 1,27 | 0,53 | 0,39 |

| высота | 1,39 | 1,75 | 1,63 | 0,5 | 2,25 | 1,37 | 0,94 |

Дата: 2019-03-05, просмотров: 993.

r1=r2-δ

r1=r2-δ