| Показатели | ду-50 | ДУ-8В | ду-48А | ду- 9В | ДУ- 49А |

| Ширина уплотняемой полосы, м | 1,8 | 1,29 | 1,85 | 1,29 | 1,29 |

| Вальцы количество диаметр, м а)ведомого б)ведущего ширина, м а)ведомого б)ведущего Давление линейное | 3 1.0 1.00 0,5*2 5 | 2 1,6 1,29 1,29 6 | 3 1.0 1,6 1,04 530*2 7,5 | 3 1,3 1,6 1,29 1,29 6 | 3 1,3 1,6 1,29 1,29 8 |

| Радиус поворота по внутреннему следу, м | 3.0 | 3,6 | 4,3 | 4,5 | |

| Рабочая скорость передвижения, км/ч | 2,73 | 3,2-8,0 | 1,9-4,32 | 3,2-8,0 | 2,3-8,0 |

| Мощность двигателя, кВт | 37,5 | 37,5 | 37,5 | 37,5 | 37,5 |

| Трансмиссия | меха-ничес-кая | гидромеха-ническая | меха-ниче-cкая | гидро-механи-ческая | |

| Габаритные размеры длина, м ширина, м высота, м | 4,38 1,8 2,6 | 4,32 2,07 3,2 | 5,2 1,85 2,6 | 6,08 2,07 2,2 | 6,98 2,04 3,35 |

| Масса, т балласт без балласта | 8 6 | 13 8 | 13 9,4 | 18 10,3 | 18 11 |

Контрольные вопросы

1 .Назначение и область преимущественного использования катков статического действия на пневмошинах и с гладкими металлическими вальцами ?

2. Как устроен каток с гладкими металлическими вальцами, его маркировка?

3. Цель тягового расчета катка статического действия с гладкими металлическими вальцами ?

4. Основные технологические схемы уплотнения насыпи катками статического действия с гладкими металлическими вальцами ?

Рекомендуемая литература

1.Алексеева Т.В., Артемьев К.А. и др. Машины для земляных работ. Изд. 3-е, перераб. и дополн. — М.: Машиностроение, 2005.

2.Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010- с.348

3.«Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред.Э.Н.Кузина. М.: Машиностроение, 2007. с. 194.

4.Добронравов С.С., Добронравов М.С. Строительные машины и оборудование . Справочник. 2-e изд., перераб. и доп. М.: Высш. шк. , 2006г. -445с.

УПЛОТНЯЮЩАЯ ТЕХНИКА-КАТКИ СТАТИЧЕСКОГО ДЕЙСТВИЯ

Лабораторная работа №7

"Выбор рационального типа катка статического действия на ЭВМ"

Уплотнение грунта представляет собой важную составную часть технологии строительного процесса. Целью уплотнения является увеличение стабильности слоя грунта для придания ему необходимой несущей способности. Катки применяют в различных сегментах строительного производства: авто- и железнодорожном, ж, промышленном, городском, гидротехническом и аэродромном.

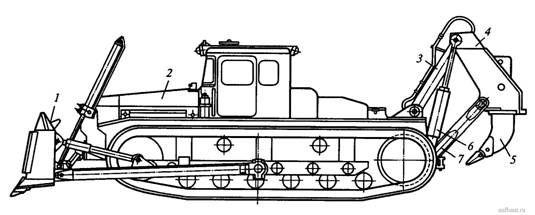

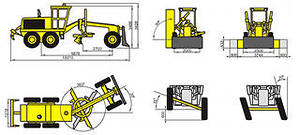

Рис.7.1 Общий вид катков статического действия с гладкими металлическими вальцами (уплотнение покрытия и насыпи)

Выбор типа уплотняющей техники определяется следующими основными показателями: характеристиками грунта и характеристиками материала покрытия дорог; геометрическими размерами уплотняемой поверхности (объемом работ); толщиной уплотняемого слоя и заданной плотностью (или степенью уплотнения); климатическими особенностями места проведения работ.

По принципу действия дорожные катки делятся на статические и вибрационные (вибрационные и трамбовочные машины), по способу перемещения – на самоходные и прицепные. Рабочие органы дорожного катка – стальные вальцы могут быть гладкими, решетчатыми или иметь на своей поверхности кулачки (шипы). В некоторых конструкциях стальные вальцы заменены пневматическими шинами.

Катки статического действия применяются для уплотнения суглинков, супесей и других связных грунтов. Несвязные грунты (песчаные, гравелистые и т. п.) уплотняют трамбованием ударами плит или грузов, падающих свободно или принудительно, а также с применением виброкатков и виброплит.

Самоходные катки с гладкими вальцами применяют для уплотнения насыпных грунтов, черных, гравийно-щебеночных дорожных оснований и асфальтобетонных покрытий. По рыхлым поверхностям такие катки перемещаются плохо, невелика и толщина уплотняемого грунта: 10...15 см. Кулачковые катки, у которых на поверхности вальцов закреплены стальные кулачки в форме усеченного конуса, оказывают большее удельное давление на грунт; толщина уплотняемого слоя – 30 см.

|

Для повышения рабочих скоростей при уплотнении грунтов дорожных насыпей применяют пневмоколесные катки, уплотняют грунт слоями толщиной до 30 см за 8...12 проходов.

Рис.7.2. Общий вид тротуарного катка с гладкими металлическими вальцами

Основным эксплуатационным недостатком всех катков статического действия является необходимость многократных проходов по одному следу для достижения требуемой плотности. Согласно проектной документации (ППР и ПОС) необходимо обеспечить конкретную степень уплотнения грунта, что в технологическом процессе осуществляется контролем, используя стандартное оборудование (динамический плотномер ДорНИИ). Производительность современных землеройных машин составляет 400 и даже 600 м3/ч. В связи с этим приходится повышать производительность уплотняющих машин за счет увеличения либо их количества, либо скорости рабочего движения. Первый путь не всегда возможен ввиду перенасыщения строительной площадки техникой. Второй путь применяют во многих странах, однако увеличение рабочей скорости до 12—15 км/ч сопровождается снижением глубины уплотнения (по данным М. Т. Костелькова) на 30—40 %. Значит требуются дополнительные затраты и работы по разравниванию и планировке грунта более тонкими слоями. Повысить производительность катков можно увеличением толщины уплотняемого слоя, скорости их движения и ширины уплотняемой полосы. Число проходов уплотняющей машины для каждого вида и состояния грунта обусловлено соотношением между контактным давлением машин и пределом прочности грунта. Увеличение толщины уплотняемого слоя и ширины уплотняемой полосы требует повышения массы машины, что сопровождается увеличением мощности ее двигателя. Но повышение массы уплотняющей машины ухудшает ее маневренность и проходимость на земляном полотне, особенно при увеличении ширины уплотняемой полосы (повышаются габариты машины и соответственно радиус ее разворота). В соответствии с этим ширина уплотняемой полосы, установленная строительной практикой, не превышает 2,5—3 м. От скорости движения зависит качество уплотнения и производительность уплотняющей машины. Ее изменение в пределах до 3—4 км/ч практически мало отражается на качестве и глубине уплотнения грунта. Повышение скорости больше указанных пределов вызывает ухудшение физико-механических свойств уплотняемого грунта (прежде всего его деформативной способности) и снижение глубины, на которой нужно достичь требуемой плотности. Поэтому Ленфилиал Союздорнии рекомендует повышать скорость движения уплотняющих машин до 12—15 км/ч только на промежуточных проходах. Два первых и два последних прохода следует совершать при малой скорости движения (до 3—4 км/ч). Такой режим позволяет увеличить производительность уплотнения грунта на 35—40 % без существенного снижения качества и глубины уплотнения. Наибольшие возможности в повышении производительности машин заключаются в увеличении толщины уплотняемого слоя. Однако у каждого типа и вида уплотняющих машин технико-экономическая возможность увеличения толщины уплотняемого слоя различна.

Цель работы: ознакомиться с методикой выбора рационального типажа катка и расчета его производительности для уплотнения грунта.

Содержание: определить максимально допустимое давление на грунт, по которому выбрать каток; определить глубину активной зоны уплотнения; определить эксплуатационную производительность катка.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования катка статического действия с гладкими металлическими вальцами.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения тягового расчета катка статического действия с гладкими металлическими вальцами.

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.\

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на производительность используемой машины.

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния условий производства работ на производительность катка статического действия с гладкими металлическими вальцами и различных типажей на обеспечение требуемой плотности грунта. Написать заключение по выполненному расчету, указать марку рационального типажа катка для заданного грунта.

Методика расчета

Рассматривая поле напряжений грунтового массива при уплотнении, выделяют активную зону, в пределах которой реализуется около 90% всей необходимой деформации грунта. Глубина активной зоны зависит от вида и состояния грунта, от геометрических характеристик уплотняющего элемента (рабочего органа) катка, а также от максимально допустимого давления на грунт.

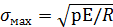

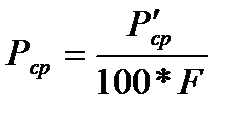

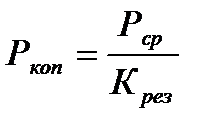

1. Определить максимально допустимое давление на грунт:

=(0.8…0,9)

=(0.8…0,9)

где  -предел прочности грунта на сжатие ( табл. 7.2).

-предел прочности грунта на сжатие ( табл. 7.2).

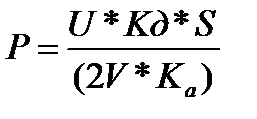

Максимально допустимое давление для рабочего органа катка в виде гладкого металлического вальца

где  - линейное давление, Н/м :

- линейное давление, Н/м :

p=(0.6…0.8)

Е - модуль деформации грунта, МПа; Е=15…20 МПа — для связных грунтов; Е=10...15 МПа - для несвязных грунтов; R — радиус вальца, м.

Пользуясь табл. 7.1, выбрать тип катка и выписать его характеристику по величине линейного давления.

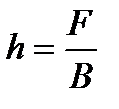

2. Определить глубину активной зоны уплотнения:

H =0.3

где. W - влажность грунта (см. табл. 11.2); Wo = (0.3...0.5)*W -оптимальная влажность грунта.

Число проходов катка определяется соответственно по формуле

n=H/h

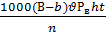

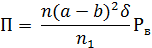

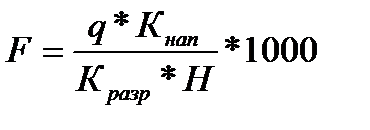

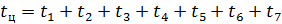

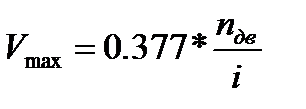

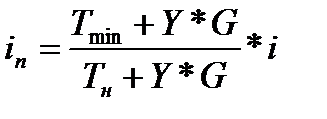

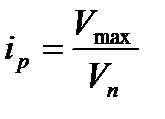

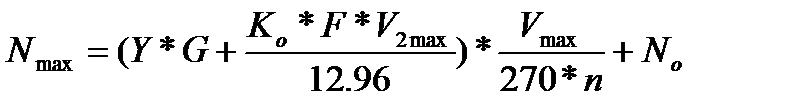

3. Эксплуатационная производительность катка статического действия с гладкими металлическими вальцами за смену при выбранной рабочей скорости передвижения  (табл. 7.1), м3/смену составит:

(табл. 7.1), м3/смену составит:

Пэкспл=

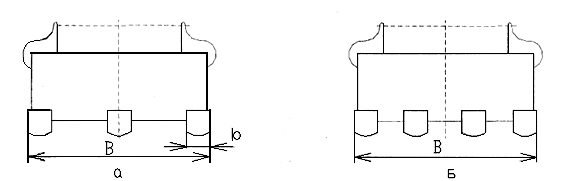

где В - ширина уплотняемой полосы (табл. 7.1), м; b =0.1 м ширина перекрытия смежных полос;  - скорость движения машины, км/ч

- скорость движения машины, км/ч

=0.8...0.85 - коэффициент использования машины по времени;

=0.8...0.85 - коэффициент использования машины по времени;  - время смены, ч.

- время смены, ч.

Таблица 7.1.Технические характеристики самоходных вальцовых катков

Гидромеханическая

Таблица 7.2. Индивидуальные варианты заданий

| N вар. | Грунт | Влажность W, % | Высота насыпи, Н, м | Предел прочности б ,МПа | Относит. деформация Е , мм | Радиус вальца R, м |

| 1 | Суглинок | 22 | 1.2 | 0.23 | 0.082 | 0.4 |

| 2 | 25 | 1.4 | 0.25 | 0.085 | 0.5 | |

| 3 | 26 | 1.2 | 0.26 | 0.088 | 0.6 | |

| 4 | Супесь | 15 | 0.8 | 0.21 | 0.071 | 0.7 |

| 5 | 16 | 0.9 | 0.20 | 0.076 | 0.4 | |

| 6 | 18 | 0.8 | 0.19 | 0.077 | 0.5 | |

| 7 | 20 | 0.9 | 0.18 | 0.078 | 0.6 | |

| 8 | 22 | 0.8 | 0.18 | 0.079 | 0.7 | |

| 9 | Песок | 12 | 0.8 | 0.16 | 0.062 | 0.4 |

| 10 | 14 | 0.9 | 0.17 | 0.063 | 0.5 | |

| 11 | 16 | 1.1 | 0.16 | 0.065 | 0.5 | |

| 12 | 17 | 1.2 | 0.17 | 0.068 | 0.7 |

| 13 | 18 | 1.1 | 0.16 | 0.071 | 0.4 | |

| 14 | 19 | l.0 | 0.15 | 0.072 | 0.5 | |

| 15 | Глина | 20 | 1.1 | 0.31 | 0.081 | 0.6 |

| 16 | 21 | 1.2 | 0.32 | 0.082 | 0.7 | |

| 17 | 22 | 1.3 | 0.33 | 0.083 | 0.4 | |

| 18 | 23 | 1.4 | 0.32 | 0.084 | 0.5 | |

| 19 | 24 | 1.2 | 0.32 | 0.085 | 0.6 | |

| 20 | 25 | 1.3 | 0.33 | 0.083 | 0.7 | |

| 21 | 26 | 1.4 | 0.35 | 0.087 | 0.4 | |

| 22 | 18 | 1.2 | 0.38 | 0.088 | 0.6 | |

| 23 | 20 | 1.2 | 0.43 | 0.089 | 0.7 | |

| 24 | Песок | 22 | 1.2 | 0.32 | 0.088 | 0.4 |

| 25 | 18 | 1.0 | 0.16 | 0.061 | 0.5 | |

| 26 | 15 | 0.7 | 0.16 | 0.065 | 0.6 | |

| 27 | 20 | 1.6 | 0.15 | 0.070 | 0.7 | |

| 28 | 28 | 1.2 | 0.17 | 0.083 | 0.5 | |

| 29 | 14 | 1.3 | 0.18 | 0.083 | 0.6 | |

| 30 | 25 | 0.9 | 0.23 | 0.082 | 0.7 |

Контрольные вопросы

1. По каким признакам классифицируются катки?

2. Какие катки используются для уплотнения малосвязных и связных грунтов? Как оценить качество уплотнения грунта?

3. Как устроены катки (статического действия, вибрационные и на пневмошинах)?

4. Как определяется требуемая степень уплотнения грунта?

5. Назовите методическую последовательность выбора рационального типажа катка?

Рекомендуемая литература

1.Строительные машины: Учебник для студ. ВУЗов. Под ред. Д.П. Волкова— М.: Высшая школа, 2011. с.162-168.

2.«Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

3.Земляные работы: Справочник строителя / Под ред. А.К. Рейша 3-е изд. перераб. и доп., — М.: Стройиздат, 2007. 320с.

УПЛОТНЯЮЩАЯ ТЕХНИКА - ТРАМБОВОЧНЫЕ МАШИНЫ

ЛАБОРАТОРНАЯ РАБОТА № 8

"Выбор рационального типа трамбовочных машин ударного действия на ЭВМ"

Уплотнение грунта методом трамбования осуществляется машинами ударного действия, и происходит за счет энергии падающей массы, представляющей собой рабочий орган машины.

В современной практике наибольшее распространение получили следующие типы трамбующих машин:

а) трамбовки взрывные — дизельные, пневматические и электрические;

б) трамбующие плиты и вальцы, свободно подвешенные на подъемных канатах стреловых кранов, экскаваторов и тракторов;

в) многосекционные трамбующие машины.

Трамбующие машины могут применяться для уплотнения различных видов грунта — связных и несвязных. Преимуществами машин ударного действия перед укатывающими является то, что ими можно уплотнять грунт слоями значительной толщины (до 1,5—2 м), производить уплотнение отдельных участков насыпей в стесненных условиях и вести уплотнение в зимнее время.

Трамбовки с приводом рабочего органа взрывным, пневматическим или электрическим способом имеют ограниченное применение — для уплотнения грунтов в труднодоступных и неудобных местах и при небольших объемах работ (пазухи сооружений, дно траншей и т. п.).

Трамбующие плиты изготовляются из чугуна или в виде армированного бетонного блока массой от 0,8 до 4 г и являются сменным оборудованием одноковшовых экскаваторов, стреловых кранов или подвешиваются к стрелам на тракторах.

Глубина уплотнения грунта плитами колеблется в пределах 0,8—1,5 м при 3—6 ударах по одному месту и падении плиты с высоты 1—2 м. Их применяют для уплотнения свежеотсыпанных связных и малосвязных грунтов, а также грунтов с ненарушенной структурой, в частности, ложа каналов и водохранилищ.

Трамбующие плиты, свободно подвешенные на экскаваторах и кранах, малопроизводительны. Кроме того, динамика работы экскаватора и крана с трамбующей плитой вредна для их механизмов и часто приводит к преждевременному их износу. Этот метод уплотнения следует применять лишь при отсутствии других грунтоуплотняющих машин.

Вальцовые трамбовки массой 2,5—3,5 г являются также сменным оборудованием одноковшовых экскаваторов и самоходных стреловых кранов. Валец изготовляется из листовой стали и имеет люки для заполнения его балластом. Ось вальца наглухо приваривается к его боковинам, и оба конца оси шарнирно соединяются с грузоподъемным и оттяжным канатами экскаватора или крана. Вальцовые трамбовки могут применяться для комбинированного уплотнения откосов насыпей и каналов методом трамбования с укаткой.

Многосекционные трамбующие машины в зависимости от назначения могут быть различных конструкций. Принцип их работы состоит в том, что рабочие органы машины — молотки, плиты поднимаются при помощи специальных механизмов на некоторую высоту, а затем падают под действием собственного веса и при этом наносят удар по грунту. Они являются машинами непрерывного действия и: уплотняют грунт, как правило, за один проход.

Многосекционные трамбующие машины характеризуются высокой производительностью и наиболее эффективны для уплотнения связных грунтов как свежеотсыпанных, так и с ненарушенной структурой.

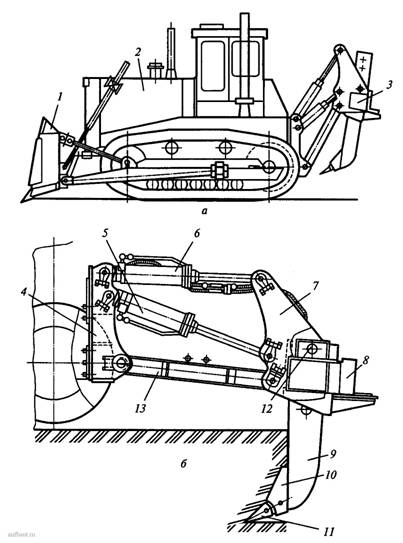

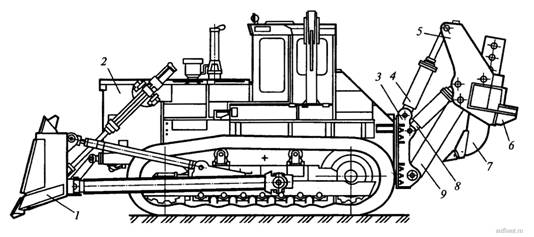

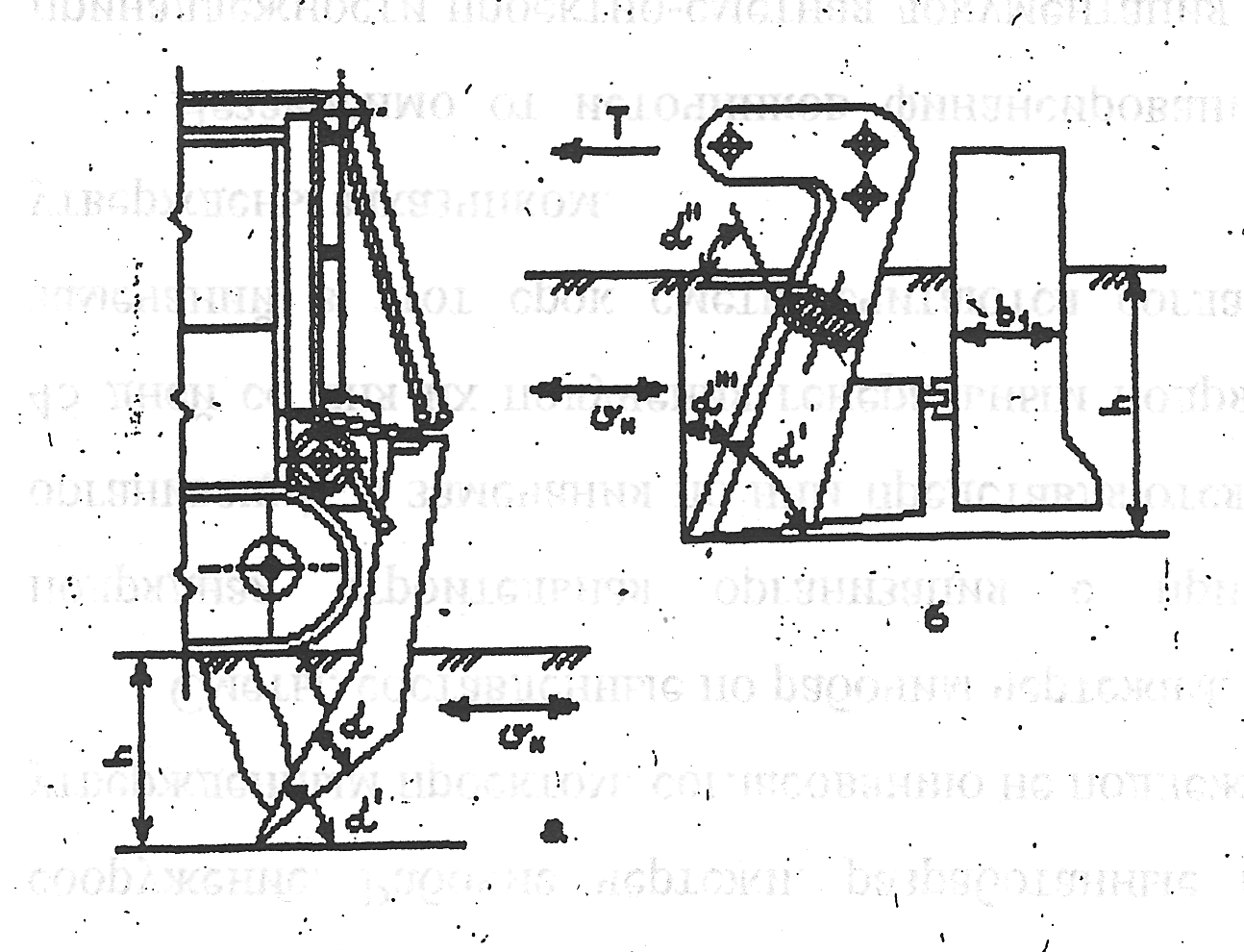

По . способу перемещения эти машины подразделяются (рис.8. 1) на навесные, прицепные и самоходные. Вследствие своей маневренности, а часто и реверсивности они хорошо уплотняют грунт у краев насыпи, а также при отсыпке земляных сооружений в узких местах.

Рабочим органом навесных машин могут быть дизель-трамбовки или трамбующие плиты, смонтированные на гусеничном тракторе. В первом случае (рис.8. 1, а) пять дизель-трамбовок располагаются сзади трактора на подвесной раме, которая, в свою очередь, шарнирно крепится к обеим рамам гусеничных тележек трактора. Подъем и опускание навесной рамы с трамбовками соответственно в транспортное или рабочее положение осуществляется при помощи лебедки, установленной на тракторе. Трамбовки работают по принципу двухтактного дизеля (см. дизель-молот). Масса ударной части трамбовки 200—250 кг, число ударов при максимальной высоте вылета поршня — 70 в минуту.

Во втором случае (рис. 8.1, б) рабочим органом машины являются две плиты, попеременно падающие по направляющим штангам, закрепленным в верхней части подвески. Автоматический подъем и сбрасывание трамбующих плит производится кривошипно-полиспастным механизмом, связанным с редуктором подъемного механизма, получающего вращение от вала отбора мощности.

Обе машины способны уплотнять связные и несвязные грунты и имеют примерно одинаковые параметры: производительность 400—450 м3/ч, глубину уплотнения 1—1,2 м.

В качестве примера прицепной трамбующей машины может служить каток с падающими грузами (рис.8. 1, б)

Рис.8. 1. Основные типы многосекционных трамбующих машин

Самоходные трамбующие машины (рис. 8.1, г) на гусеничном ходу оборудуются ударным механизмом, состоящим из 4—5 отдельных, поочередно работающих трамбовок, с приводом от кривошипного вала. Трамбовки массой до 1,5 г работают с частотой 20 ударов в минуту. Высота падения трамбовки может изменяться в пределах 0,5—1,2 м. Скорость движения машины принимается с расчетом, чтобы по одному месту каждая трамбовка ударяла 2 раза. За час машина уплотняет до 500 м2 площади при толщине уплотняемого слоя до 50 см. При необходимости одна или несколько трамбовок могут быть выключены из работы.

Многосекционные трамбующие машины для уплотнения дна и откосов гидротехнических каналов и горизонтальных поверхностей (рис. 8.1, д) представляют собой мостовую конструкцию, опирающуюся концами на бровки канала и передвигающуюся вдоль канала на рельсовом или гусеничном ходу. Вдоль моста передвигается тележка с поворотной обоймой, внутри которой перемещается направляющая шахта. Поворотная обойма имеет возможность поворачиваться относительно горизонтальной оси, а шахта — подниматься вверх и вниз вдоль обоймы. Таким образом, шахта может быть установлена перпендикулярно дну канала или его откосу при любом его наклоне.

Рис. 8.2. Кинематическая схема трамбовочной машины ДУ-12В:

1 — обойма блока кривошипа; 2 — кривошип; 3 — обгонная муфта; 4 — кривошипный вал; 5 — редуктор; 6 — муфта сцепления; 7 — карданный вал; S — двигатель; 9 — коробка передач трактора; 10 — вал отбора мощности; 11 — ходоуменьшитель; 12 — подъемный канат(полиспаст); 13 — плита

Трамбующая машина с падающими плитами ДУ-12А предназначена для уплотнения тяжелых связных грунтов, отсыпаемых слоями толщиной 0,8 м и более при сосредоточенных объемах работ (подъезды к мостам и другим инженерным сооружениям), а также для уплотнения дамб и плотин. Высокий уплотняющий эффект и в ряде случае отсутствие необходимости ведения контроля за качеством уплотнения достигается тем, что машина обладает высокой энергоотдачей (18835 Дж от единичного удара плитой).

Цель работы: ознакомиться с методикой расчета выбора рационального типа трамбовочных машин ударного действия.

Содержание: определить энергию единичного удара; рассчитать скорость распространения деформаций в грунте; найти глубину уплотнение зоны грунта за один удар; определить производительность машины.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования трамбовочных машин ударного действия

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения тягового расчета трамбовочных машин ударного действия .

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.\

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на производительность используемой машины и влияния типажа трамбующей машины на качество уплотнения и производительность.

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния условий производства работ на производительность трамбовочных машин ударного действия и его типажа на плотность грунта. Написать заключение по выполненному расчету, указать марку рационального типажа трамбовочной машины ударного действия.

Методика расчета

Основными параметрами машин являются: скорость удара  ,м/с, энергия удара Еуд, Дж; удельное динамическое сопротивление грунта

,м/с, энергия удара Еуд, Дж; удельное динамическое сопротивление грунта  , Па; глубина уплотненной зоны грунта

, Па; глубина уплотненной зоны грунта  ,м; производительность машины, м3/ч [1].

,м; производительность машины, м3/ч [1].

1. Определить скорость удара свободно падающей трамбующей плиты, м/с:

где  - ускорение свободного падения;Н – высота подъема трамбующей плиты (см. табл. 8.1).

- ускорение свободного падения;Н – высота подъема трамбующей плиты (см. табл. 8.1).

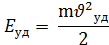

2. Энергия единичного удара, Дж

где  - масса трамбующей плиты, кг.( табл.8.1)

- масса трамбующей плиты, кг.( табл.8.1)

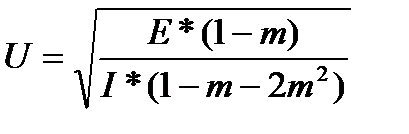

3.Скорость распространения деформаций в грунте, м/с

U =

где  -предел прочности грунта на сжатие при трамбовании, Па*103 (см.табл.8.1);

-предел прочности грунта на сжатие при трамбовании, Па*103 (см.табл.8.1);  =0.2...0.3 - коэффициент поперечной деформации грунта;

=0.2...0.3 - коэффициент поперечной деформации грунта;  -относительная деформация грунта (см.табл.8.1);I -плотность грунта, т/м (см.табл.8.1).

-относительная деформация грунта (см.табл.8.1);I -плотность грунта, т/м (см.табл.8.1).

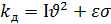

4.Удельное динамическое сопротивление грунта, Па

5. Глубина уплотненной зоны грунта за один удар плоским рабочим органом

где S -площадь трамбующей плиты (табл. 8.1).

6. Производительность машины, м3/ч

где n -число, ударов в 1с (табл.8.1);  -размер опорной поверхности плиты (табл.8.1);

-размер опорной поверхности плиты (табл.8.1);  =0.2 м ширина перекрытия сменных полос уплотнения;

=0.2 м ширина перекрытия сменных полос уплотнения;  =h/8 - число ударов по одному месту при заданной глубине уплотнения h=0.8 м;

=h/8 - число ударов по одному месту при заданной глубине уплотнения h=0.8 м;  - коэффициент использования машины во времени.

- коэффициент использования машины во времени.

Рис. 8.3. Трамбовочная машина ДУ-12В:

1 — редуктор; 2 — кривошипно-полиспастный механизм; 3 — передняя подвеска; 4 — задняя подвеска; 5 — подъемный канат; 6 — навесная рама; 7 — крюк; 8 — плита; 9 — ходоуменьшитель; 10 — штанга; 11 — рычаги управления; 12 — карданный вал; 13 — муфта сцепления

Таблица 8.1. Индивидуальные варианты заданий

| N варианта | б, Па*103 | Н, м | m, Т | S = а2 | I, т/м3 | n, l/c |

|

| 1 | 60 | 2.5 | 1.1 | 1.4 | 2.1 | 0.3 | 0.08 |

| 2 | 70 | 3.5 | 1.2 | 1.5 | 2.2 | 0.4 | 0.05 |

| 3 | 80 | 2.0 | 1.3 | 1.6 | 2.3 | 0.3 | 0.06 |

| 4 | 90 | 2.5 | 1.4 | 1.1 | 2.4 | 0.4 | 0.06 |

| 5 | 100 | 2.0 | 1.5 | 1.2 | 2.5 | 0.3 | 0.05 |

| 6 | 110 | 3.3 | 1.6 | 1.3 1.4 | 1.1 | 0.4 | 0.06 |

| 7 | 120 | 3.0 | 1.1 | 1.4 | 1.2 | 0.3 | 0.07 |

| 8 | 130 | 2.5 | 1.2 | 1.5 | 1.3 | 0.2 | 0.05 |

| 9 | 140 | 3.0 | 1.3 | 1.6 | 1.4 | 0.3 | 0.07 |

| 10 | 150 | 3.5 | 1.4 | 1.0 | 1.5 | 0.4 | 0.05 |

| 11 | 160 | 2.0 | 1.5 | 1.1 | 1.6 | 0.2 | 0.08 |

| 12 | 170 | 3.5 | 1.6 | 1.2 | 1.7 | 0.3 | 0.07 |

| 13 | 180 | 3.0 | 1.5 | 1.3 | 1.8 | 0.4 | 0.08 |

| 14 | 190 | 2.5 | 1.4 | 1.4 | 1.9 | 0.2 | 0.09 |

| 15 | 195 | 3.0 | 1.3 | 1.5 | 2.1 | 0.3 | 0.08 |

| 16 | 196 | 3.5 | 1.2 | 1.6 | 2.2 | 0.4 | 0.08 |

| 17 | 197 | 2.0 | 1.1 | 1.1 | 2.3 | 0.2 | 0.07 |

| 18 | 180 | 3.5 | 1.2 | 1.0 | 2.4 | 0.3 | 0.06 |

| 19 | 170 | 3.0 | 1.3 | 1.3 | 2.1 | 0.4 | 0.07 |

| 20 | 180 | 2.5 | 1.4 | 1.4 | 2.2 | 0.2 | 0.08 |

| 21 | 170 | 3.0 | 1.5 | 1.1 | 1.6 | 0.3 | 0.09 |

| 22 | 160 | 2.5 | 1.6 | 1.2 | 1.7 | 0.4 | 0.08 |

| 23 | 150 | 3.0 | 1.5 | 1.3 | 1.8 | 0.8 | 0.07 |

| 24 | 140 | 3.0 | 1.4 | 1.4 | 1.9 | 0.3 | 0.07 |

| 25 | 120 | 2.0 | 1.0 | 1.2 | 1.7 | 0.3 | 0.05 |

| 26 | 140 | 1.5 | 1.2 | 1.1 | 1.6 | 0.4 | 0.06 |

| 27 | 160 | 3.0 | 1.4 | 1.2 | 1.5 | 0.2 | 0.07 |

| 28 | 180 | 2.8 | 1.6 | 1.3 | 1.4 | 0.8 | 0.08 |

| 29 | 170 | 2.5 | 1.2 | 1.4 | 1.8 | 0.3 | 0.06 |

| 30 | 150 | 2.0 | 1.1 | 1.1 | 1.7 | 0.2 | 0.05 |

Контрольные вопросы

1. Какие типы трамбовочных машин Вам известны ?

2. На основе каких характеристик разрушаемой среды выбирается режим работы трамбовочных машин?

3. Как оценить качество уплотняемого грунта и эффективность использования трамбовочных машин в сравнении с другими?

4. Какими параметрами оценивается рабочий процесс трамбовочных машин?

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П.Волкова— М.: Высшая школа, 2010,-стр. 218 -229,

2.Алексеева Т.В., Артемьев К.А. и др. Машины для земляных работ. Изд. 3-е, перераб. и дополн. — М.: Машиностроение, 2005.

3.«Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

4.Земляные работы: Справочник строителя / Под ред. А.К. Рейша 3-е изд. перераб. и доп., — М.: Стройиздат, 2007. 320с.

ОДНОКОВШОВЫЕ - ЭКСКАВАТОРЫ

Лабораторная работа № 9

«Выбор рационального типа одноковшового гидравлического экскаватора»

Одноковшовый экскаватор – универсальная землеройная машина с рабочим органом в виде ковша, предназначенная для разработки грунтов и перемещения их на определенные расстояния в транспортные средства или отвал.

Одноковшовые экскаваторы относят к числу наиболее распространенных машин: их широко применяют в гражданском, гидротехническом и транспортном строительстве, В рабочем цикле одноковшовых экскаваторов за наполнением ковша следует подъем его и перемещение к месту разгрузки, разгрузка ковша, возврат порожнего ковша к месту забоя, опускание его в исходное положение для следующего цикла. После выполнения нескольких рабочих циклов экскаватор перемещается для копания следующих объемов грунта. Он должен перемещаться также на ее расстояние при смене объектов работ.

Экскаваторы по назначению и мощности можно разделить на несколько групп: это машины цикличного (периодического действия), они бывают одноковшовые. Если же экскаватор может производить все операции одновременно, то его относят к машинам непрерывного действия, они бывают фрезерные, скребковые, многоковшовые.

Много- и одноковшовые экскаваторы могут быть плавучие и сухопутные (с гусеничным, пневмоколесным, рельсовым и шагающим ходовым устройством). В движение механизмы экскаватора приводит двигатель, который может быть электрическим, карбюраторным, дизельным. Выбор двигателя будет зависеть от условий эксплуатации машины. Привод в экскаваторе может быть одно- и многомоторный, а также приводы подразделяют на: гидравлические, механические, гидромеханические, электрические, смешанные.

Одноковшовые экскаваторы бывают строительно-универсальные с емкостью ковша до 3 м3, их используют для земляных работ. У карьерных экскаваторов емкость ковша 2-8 м3 и более, они применяются при разработке угольных и рудных месторождений. И еще одна категория – вскрышные экскаваторы с ковшами более 6 м3, используемые для вскрыши, т.е. для разработки верхних слоев пород. Также одноковшовые экскаваторы применяют с различным дополнительным оборудованием. Это может быть лопата (обратная или прямая), драглайн, крановая стрела с грейфером или крюковой подвеской, копрами для забивания свай и т.п.

Одноковшовый универсальный экскаватор используют для выемки и перемещения грунта и прочих материалов, погрузочных сваебойных и иных работ с помощью навесного оборудования. Высокая проходимость и хорошая устойчивость обеспечиваются за счет гусеничного ходового оборудования. От того, на какой угол способно поворачиваться в горизонтальной плоскости ходовое оборудование, экскаватор будет полноповоротным (360°) и неполноповоротным. Согласно действующего в РФ стандарта серийно выпускаемые гидравлические экскаваторы 2-7 размерных групп должны иметь не менее 20 видов сменного навесного оборудования (прямая и обратная лопата; грейфер; драглайн; струг; копер; грузовой крюк; отвал бульдозера, гидромолот и др.). Это расширяет технологические возможности экскаватора, обеспечивая его универсальность, что важно для оптимизации состава парка строительной техники в организациях.

Цель работы: ознакомиться с методикой расчета выбора рационального типа гидравлического одноковшового экскаватора.

Содержание: определить емкость ковша гидравлического экскаватора и длительность его рабочего цикла с последующим сравнением полученных данных с характеристиками существующих типоразмеров машин; определить усилие копания; определить производительность машины и исследовать влияние условий работы на эффективность применения экскаваторов разных типажей..

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования гидравлического одноковшового экскаватора .

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета гидравлического одноковшового экскаватора.

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.\

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на производительность используемой машины и влияния типажа .

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния условий производства работ на производительность гидравлического одноковшового экскаватора грунта. Установит влияние типажа гидравлического одноковшового экскаватора на производительность. Написать заключение по расчету, указать марку рационального типажа гидравлического одноковшового экскаватора. Подготовить заключение.

Методика расчета

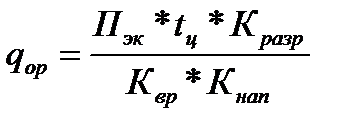

1. Ориентировочная вместимость ковша, м3

, где

, где

Пэк - производительность экскаватора, м3/ч;

tц - время рабочего цикла экскаватора;

Квр- коэффициент использования экскаватора во времени;

Кразр - коэффициент разрыхления грунта;

Kнап - коэффициент наполнения ковша.

По полученному значению qop выбрать тип конкретной машины и выписать вместимость ее ковша.

Рис.9.1. Принципиальные схемы устройства ковша одноковшового гидравлического экскаватора

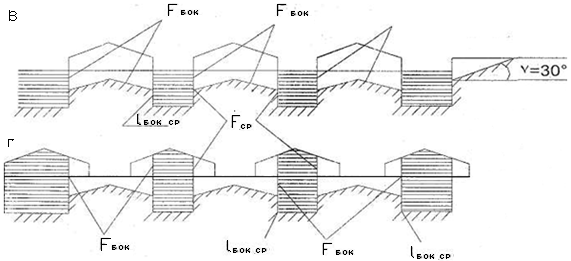

Рис.9.2. Схемы зоны разрушения грунта (в,г) ковшом гидравлического экскаватора (согласно теории Ю.А.Ветрова)

Варианты индивидуальных заданий

Примечание: mсв -удельная сила для разрушения грунта.

Таблица 9.2. Параметры одноковшовых экскаваторов

| Показатель | 30-3322А | 30-5015А | 30-4123 | 30-4321 | 30-5122 |

| Мощность двигателя Nдв, л.с. | 75 | 75 | 80 | 80 (130) | 170 |

| Тип ходового оборудования | гусени чный | гусени чный | гусени чный | пневм околе сный | гусени чный |

| Скорость передвижения, Vд, км/ч | ДО 22 | 1,87-2,51 | 2,8 | До 19,5 | ДО 2,9 |

| Вместимость ковша q, м3 | 0,5 | 0,5 | 0,65 | 0,65 | 2,25 |

| Ширина ковша B, м | 0,9 | 0,9 | 1,2 | 1,2 | 1,4 |

| Масса экскаватора, Мэ, т | 14,8 | 11,5 | 17,8 | 17,8 | 36,4 |

| Усилие на зубьях Рз, кН | 91 | 62,2 | 115 | 115 | 188 |

| Продолжительность рабочего цикла, tц, с | 18 | 16 | 16 | 16 | 24 |

| Наибольшая глубина забоя (для котлована), Нв, м | 4,3 | 4,3 | 2,5 | 4,3 | |

| Наибольшая высота загрузки Нв, м | 5,2 | 3,9 | 5,9 | 6,2 | 5,5 |

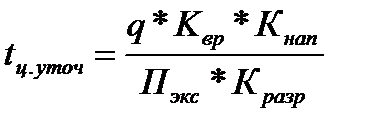

2. Уточненная продолжительность цикла

Определить для значения q конкретной машины при заданных Кразр, Кнап, Квр.

3. По полученным данным вторично выбрать вместимость ковша экскаватора

,

,

где для экскаватора с рабочим оборудованием обратная лопата длина копания Н принимается равной наибольшей глубины забоя Нк.

4. Толщина срезаемой стружки грунта

, где

, где

В - ширина режущей части ковша.

5. Площади лобовых частей поперечного, сечения среза

F св = b * h * n, где

b= 6..8 см - ширина зуба;

h - глубина резания, см;

n=3…4 см - количество зубьев на режущей части ковша.

6. Площади боковых частей поперечного сечения среза

F б ok = F - F св .

7. Суммарная длина линий бокового среза грунта, см

L бок.ср = 2 h * (1 - Кбок) * n

где Кбок=0,8 - коэффициент глубины расширяющейся части прорези.

8. Среднемаксимальная касательная составляющая силы резания острыми зубьями, Н:

Р = m св *(у * F св + n бок * F 6 ok + n бок.ср * L бок.ср ) , где

mсв - удельная сила для разрушения грунта перед лобовой гранью зуба при угле резания 45 градусов, МПа:

у=1 - коэффициент, учитывающий влияние угла резания:

nбок=0-4 - коэффициент, характеризующий отношение удельных сил

резания в боковой и лобовой частях прорези;

nбок.ср=6. 5 - коэффициент, характеризующий отношение удельных сил резания боковыми ребрами ножа и в лобовой части прорези для

условий упражнения.

9. Среднемаксимальная нормальная составляющая силы резания острыми зубьями, Н:

N = Р * ctg ( δ + m ) , где

δ = 360 градусов угол резания;

m = 18..20 градусов угол трения грунта по стали.

10. Для затупленных рабочих органов возникает дополнительная сила сопротивления грунта, II:

Рпл.изн = m св * F пл.изн * h * L пл.изн * n * 100 , где

Fпл.изн - коэффициент, учитывающий затупление рабочих органов и зависящий от ширины площадки износа а=0,5b и толщины среза h). (табл.9.3).

Таблица 9.3. Параметры площадки износа режущих элементов ковша экскаватора F и рекомендуемая толщина среза h

| h | 2 | 5 | 10 | 20 |

| Fпл.изн. | 0,35b | 0,18b | 0,11b | 0,065b I_______ I |

L пл.изн= b - длина изношенной режущей кромки зуба ковша.

11. Средняя касательная составляющая силы резания, Н

Рср = Р* Кэ + Рпл.изн. ,

где Кэ=0. 8 - коэффициент энергоемкости процесса резания.

12. Средняя нормальная составляющая силы резания, Н:

Ncp = N * Кэ - Рпл.изн. * ctg ( δ 1 + m )

где δ1=0.17 - угол между траекторией резания и площадкой износа, рад.

13. Средняя удельная касательная силы резания, МПа:

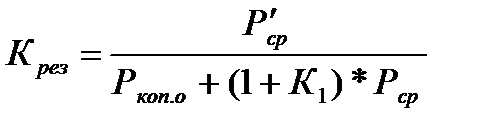

14. Коэффициент удельной силы резания

, где

, где

Ркоп.о - удельная сила копания для условного грунта с нулевым сопротивлением резанию, МПа;

К1- безразмерный коэффициент.

С достаточной точностью для практических расчетов для экскаваторов Ркоп.о=0,025МПа, К1=0,08.

15. Касательная составляющая силы копания, Н:

16. Нормальная составляющая силы копания, Н:

N к on = Ncp +( P к on - Pcp ) * у, где ,

у = 0,58 - коэффициент, характеризующий соотношение составляющих полной силы копания грунта.

Контрольные вопросы

1. Какие типы экскаваторов Вам известны и их назначение?

2. В каких грунтах возможно применять одноковшовые гидравлические экскаваторы? Разъясните устройство экскаватора.

3. Какими параметрами оценивается рабочий процесс экскаваторов?

4. Какую информацию содержит маркировка одноковшового экскаватора?

5. Как выбрать рациональный тип одноковшового экскаватора?

Рекомендуемая литература

1.Алексеева Т.В., Артемьев К.А. и др. Машины для земляных работ. Изд. 3-е, перераб. и дополн. — М.: Машиностроение, 2005.

2.Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П.Волкова— М.: Высшая школа, 2010,-стр. 218 -229,

3. «Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

4.Земляные работы: Справочник строителя / Под ред. А.К. Рейша 3-е изд. перераб. и доп., — М.: Стройиздат, 2007. 320с.

ОДНОКОВШОВЫЕ ФРОНТАЛЬНЫЕ ПОГРУЗЧИКИ

Лабораторная работа № 10

«Выбор рационального режима работы фронтального погрузчика»

Одноковшовый фронтальный погрузчик — это современная высокопроизводительная машина‚ предназначенная для выполнения земляных работ‚ погрузки и переработки разнородных материалов: различных видов грунтов и горных пород‚ угля‚ песка‚ щебня‚ металлической стружки‚ древесной щепы‚ камней‚ а также сельскохозяйственной продукции. Фронтальные погрузчики - это погрузочная, самоходная спецтехника, предназначенная для выполнения операций захвата, подъема, укладки и транспортирования грузов в транспортные средства. Назначение современного фронтального погрузчика в захват и погрузка сыпучих материалов или их укладка. Погрузчик удачно сочетает в себе функции целого ряда машин - экскаватора, бульдозера, скрепера, планировщика.

Кроме того‚ фронтальные погрузчики погрузчик могут самостоятельно перерабатывать грунты (производить отсыпку земляных насыпей‚ валов)‚ работать в бульдозерном режиме: производить планировку площадок и отрывку неглубоких котлованов. Фронтальный погрузчик‚ обладая значительно меньшими габаритами и весом‚ чем экскаватор‚ может поднимать гораздо большую массу груза; более того - для маневрирования погрузчику не нужна большая площадь. Именно эти качества и определили сферу применения фронтальных погрузчиков, представляя собой один из основных видов строительной и дорожно-строительной техники.

Этот вид техники способен буксировать груз на небольшие расстояния. Ковш является основным рабочим оборудованием погрузчика. Ковш обычно закрепляется на конце подъемной стрелы. В ряде моделей предусмотрено сменное оборудование, например, вилы и крановые крюки.

Фронтальные погрузчики бывают общего назначения т.е. универсальные и специальные , предназначаются для особых условий, рассчитаны на работы с грузами ограниченной номенклатуры. Фронтальные погрузчики могут быть колесными и гусеничными. Погрузчики очень подвижны, за счет этого можно достигать высокой скорости в работе. Распространены также ковшовые фронтальные погрузчики периодического действия - автопогрузчики и электропогрузчики, они идут в комплекте с набором грузозахватных приспособлений. Ковши могут быть нормальной, уменьшенной и увеличенной емкостей (зависит от плотности перегружаемых материалов).

Фронтальные погрузчики также могут быть вилочными. Они обладают вилами для грузоперевозок. Вилочные погрузчики относятся к разновидности складской техники. Самые функциональные и универсальные машины данного класса - мини погрузчики. Они могут быть колесными и гусеничными. Это позволяет использовать их практически на любых поверхностях. Навесное оборудование для фронтальных погрузчиков позволяет их считать универсальной техникой. Одноковшовые фронтальные погрузчики различаются по типу рабочего оборудования, по типу ходового оборудования, по способам поворота.

Рис. 10.1. Фронтальный погрузчик: общий вид и в процессе загрузки автотранспорта

Рабочее оборудование стреловых погрузчиков в основном состоит из пространственной конструкции, которая закреплена одной осью на передней части рамы машины, а средней частью она опирается на штоки гидроцилиндров опускания и подъема стрелы.

Большинство стандартных ковшей с прямой режущей кромкой используются для перегрузки гравия, песка и глинистых грунтов с насыпной плотностью от 1,4 до 1,8 т/м3. Такие ковши также могут идти в комплекте со сменной двухсторонней режущей кромкой (она может быть либо сплошной, либо из сегментов), изготовляется из прочной, износостойкой стали, обладающей очень высокой степенью твердости. Челюстные ковши используются для увеличения высоты выгрузки, позволяют погрузчикам толкать и послойно, без дополнительных затрат, разравнивать грунт, планировать поверхность, захватывать сыпучие и штучные грузы. Для работы с крупнокусковым камнем используются ковши повышенной прочности с треугольной или прямой режущей кромкой, с зубьями или без них. Ковши повышенной вместимости используются для перегрузки древесной щепы, бытовых отходов, угля, торфа, снега, сельскохозяйственных грузов. Решетчатые козырьки тяжелых и облегченных ковшей не мешают оператору при движении и позволяют полностью контролировать процесс наполнения ковша. Навесное оборудование легко меняется. Смена происходит за счет использования специального адаптера. Наиболее распространенное навесное оборудование фронтальных погрузчиков : ковши, подъемники, вилы, крановые стрелы, фреза для ремонта асфальтобетонного дорожного покрытия, бульдозерный отвал, подъемник- штабелер для складских работ.

Цель работы : Ознакомление с назначением, устройством и расчетом производительности одноковшового погрузчика.

Содержание: определить эксплуатационную производительность одноковшового погрузчика; найти необходимое количество транспортных единиц, обслуживающих погрузчик; определить размер рабочей площадки (зарисовать технологическую схему рабочей площадки с размещением двух транспортных средств ( погрузка и подача к погрузке). определить производительность машины и исследовать влияние условий работы на эффективность применения разных типажей машины.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования гидравлического одноковшового погрузчика.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета гидравлического одноковшового погрузчика.

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на производительность используемой машины и влияния типажа. Определить требуемое количество транспортных средств для обеспечения непрерывной работы погрузчика. Выбрать рациональную технологическую схему и рассчитать необходимы размеры площадки (при условии нахождения на ней 2-х автотранспортных средств: под погрузкой и подача автомобиля под погрузку для обеспечения бесперебойной работы).

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния условий производства работ на производительность одноковшового погрузчика ( влияние технологии обработки штабеля материала и количества автотраспорта). Зарисовать технологическую схему, указав размеры строительной площадеки.. Установить влияние типажа гидравлического одноковшового погрузчика на производительность. Написать заключение по расчету, указать марку рационального типажа автотранспортного средства и их количества для работы фронтального одноковшового погрузчика.

Методика расчета

1. Эксплуатационная часовая производительность одноковшового погрузчика, м/ч:

Пэкспл. =

где  - геометрическая вместимость ковша погрузчика, м3 (табл. 10.1);

- геометрическая вместимость ковша погрузчика, м3 (табл. 10.1);  - коэффициент наполнения ковша погрузчика;

- коэффициент наполнения ковша погрузчика;  - коэффициент разрыхления грунта;

- коэффициент разрыхления грунта;  - время рабочего цикла погрузчика, с.

- время рабочего цикла погрузчика, с.

Значения коэффициента  даны в табл. 10.2. •

даны в табл. 10.2. •

Среднее значение коэффициента разрыхления грунта  для разрабатываемых видов грунтов: песок 1.1...1.5; гравийно-щебеночные грунты 1.16. . . 1.15; рыхлый грунт 1.20...1.26; скальный грунт 1.24...1.30.

для разрабатываемых видов грунтов: песок 1.1...1.5; гравийно-щебеночные грунты 1.16. . . 1.15; рыхлый грунт 1.20...1.26; скальный грунт 1.24...1.30.

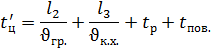

Время рабочего цикла, с:

где  - время наполнения ковша (см. табл.10.4);

- время наполнения ковша (см. табл.10.4);  - время на отъезд от забоя (см. табл. 10.4.);

- время на отъезд от забоя (см. табл. 10.4.);  - время на подъезд к транспорту:

- время на подъезд к транспорту:

здесь  - длина пути перемещения к транспорту, м (см.табл.10.4);

- длина пути перемещения к транспорту, м (см.табл.10.4);  - соответствующая скорость ( табл. 10.1);

- соответствующая скорость ( табл. 10.1);  - время разгрузки (

- время разгрузки (  =2...3 с);

=2...3 с);  - время на подъезд к забою (табл. 10.4);

- время на подъезд к забою (табл. 10.4);  - время маневрирования транспорта (

- время маневрирования транспорта (  =6...8 с);

=6...8 с);  - время на переключение скоростей (

- время на переключение скоростей (  =5...10 с).

=5...10 с).

Погрузчик обычно передвигается на первой или на второй передаче. Соответственно скорость для определения  выбирается из технической характеристики погрузчика согласно варианту табл. 10.4. Технические характеристики одноковшовых погрузчиков представлены в табл. 10.1.

выбирается из технической характеристики погрузчика согласно варианту табл. 10.4. Технические характеристики одноковшовых погрузчиков представлены в табл. 10.1.

2. Эффективность использования погрузчиков в значительной мере зависит от организации их совместной работы с транспортными средствами, в качестве транспортного средства в данном упражнении используется автомобиль самосвал.

К работающему погрузчику транспорт необходимо подавать бесперебойно.

агружаемые самосвалы при этом устанавливают параллельно или под нужным углом к фронту забоя.

Рис.10.2. Основные технологические схемы работы погрузчиков в комплекте с автомобильным транспортом

а, в, – с поворотом на 40 – 50°; б – челночным способом;

г – с поворотом на 90°; д – при спаренной установке транспортных средств;

е – челночным способом с разгрузкой в сторону

Грузоподъемность транспортной единицы должна быть в целое число больше масс грунта, заполнившего ковш:

nc =

где nc - целое число выгрузок грунта в кузов транспортного средства:  -грузоподъемность транспортной единицы, т (табл 10.3); I - плотность грунта, т/м3 (см. табл. 10.2).

-грузоподъемность транспортной единицы, т (табл 10.3); I - плотность грунта, т/м3 (см. табл. 10.2).

Количество транспортных единиц, обслуживающих погрузчик:

П q =[ Пэкспл.  ]+1,

]+1,

где П q - эксплуатационная часовая производительность погрузчика т/ч;  - время цикла транспортной единицы без учета времени простоя с погрузкой:

- время цикла транспортной единицы без учета времени простоя с погрузкой:

Где  ,

,  - длина пути движения груженого и порожнего транспорта, км( см. табл.10.1)

- длина пути движения груженого и порожнего транспорта, км( см. табл.10.1)  ,

,  - средние скорости движения груженого и рожнего транспорта, км/ч.

- средние скорости движения груженого и рожнего транспорта, км/ч.

Для расчетов принять  =20 км/ч;

=20 км/ч;  =30 км.

=30 км.  =0.005…0.02.

=0.005…0.02.  - время разгрузки транспорта, ч; время поворота транспортного средства, ч;

- время разгрузки транспорта, ч; время поворота транспортного средства, ч;

=0.85...0.9 - коэффициент использования транспорта по времени.

=0.85...0.9 - коэффициент использования транспорта по времени.

Таблица 10.1. Расчетные формулы определения размеров строительной площадки

| Вид зависимости | Наименование схемы для определения размеров площадки |

| B=2*(C+RT+R3)+b | Поворотная с круговым разворотом транспортного средства |

| B=2*(C+RT)+b | Поворотная с возвратно-поступательным движением транспортного средства |

| B=2*(C+R3)+b | Челночная с угловым разворотом транспортного средства |

| B=2*C+b/2+RT+l | Полноповоротная с угловым разворотом транспортного средства |

Таблица 10.2. Коэффициент  и плотность I различных грунтов

и плотность I различных грунтов

| Грунт | I, т/м3 |

|

| Рыхлый грунт | 1.6 | 0.8…0,9 О.9 |

| Влажный лесок | 1.7 | 0.75 |

| Гравий | 1.8 | 0.6 |

| Щебень | 1.75 | 0.5 |

| Скальный грунт | 1.75 | 0.4 |

Таблица 10.3. Характеристики одноковшовых погрузчиков

| Номер п/п | Показатель | ТО-7 | ТО-12 | ТО-10 | ТО-5 | ТО-17 | ТО -11 | ||

| 1 | Марка тягача | ДТ-75Б | Т-4П | Т-130П | Д-804ПГ | С\ш | К-702 | ||

| 2 | Марка двигателя | СМД-14 | АМ-41 | Д-130 | Д-180 | АМ-41 | ЯМЗ-238НБ | ||

| 3 | Тип погрузчика | Фронтальный | Фронтальный | Универсальный | Фронтальный | Универсальн. | Фронтальн. | ||

| 4 | Максим.грузоподъемность, т | 2 | 3 | 4 | 2 | 5 | 4 | ||

| 5 | Емкость ковша, м3 | 1.0 | 1.5 | 2.0 | 2.5 | 1.5 | 3.5 | ||

| 6 | Ширина ковша, мм | 2050 | 2340 | 2900 | 3032 | 2330 | 2770 | ||

| 7 | Рабочее давление, мПа, км/ч, | 10 | 10 | 10 | 10 | 10 | 10 | ||

| 8 | Скорость передвижения, км/ч вперед | 3,55-19,24 | 2,89-74 | 3,84-10,65 | 2,74- 12,5 | 0-32,9 | 0,40 | ||

| 9 | Скорость передвижения, км/ч назад | 4,44 | 4,07-6,11 | 6,25-8,63 | 3,08-7,83 | 0-21,1 | 0-40 | ||

| 10 | Масса, кг | 9651 | 12565 | 20500 | 18765 | 8500 | 1585 |

Таблица 10.4. Основные технические характеристики автомобилей самосвалов

| Номер | Показатель | ГА34-53Б | ЗИЛ-ММЗ-585А | ЗИЛ-ММЗ-555 | МАЗ-503Б | КрАЗ-256В | МАЗ-525 | БелАЗ-548А | БелАЗ-549 |

| 1 | Грузоподъемность, т | 3.5 | 3.5 | 4,5 | 7.0 | 11.0 | 25.0 | 40 | 75 |

| 2 | Объем кузова, м3 | 5.0 | 2.44 | 3.0 | 3.8 | 6.0 | 14.3 | 26.0 | 50 |

| 3 | Максимальная скорость, км/ч | 85 | 65 | 80 | 75 | 65 | 30 | 55 | 57 |

| 4 | Масса в снаряженном состоянии ( без груза), кг | 3750 | 44175 | 4575 | 6750 | 1140 | 2438 | 26925 | 52800 |

3. Для определения размера рабочей площадки необходимо выбрать и обосновать одну из возможных технологических схем, показанных в [З,с.278-279].

Минимальная ( целесообразная) ширина рабочей площадки для каждой из схем взаимодействия погрузчика с транспортным средством определяется по зависимостям (табл.10.1) :

где С - расстояние для обеспечения безопасности, С=2м;

Rз - габаритный радиус .поворота погрузчика;

Rt - соответственно наибольший радиус поворота;

b, l – соответственно ширина и длина транспортных .средств.

Таблица 10.5.Варианты индивидуальных заданий

| Номер варианта | Разрабатываемый грунт | Марка погрузчика | Марка автомобиля - самосвала |  , с , с

|  , с , с

|  , с , с

| 11, км | 12, км | 13, км |

| 1 | Рыхлый грунт | ТО-7 | ЗИЛ-ММЗ-555 | 4 | 4 | 8 | 6 | 15 | 20 |

| 2 | Влажный песок | ТО-5 | КрАЗ-256В | 5 | 4 | 9 | 5 | 20 | 30 |

| 3 | Гравий | ТО-10 | КрАЗ-256В | 6 | 4 | 10 | 2 | 25 | 30 |

| 4 | Щебень | ТО-21 | БелАЗ-549 | 7 | 4 | 10 | 4 | 10 | 15 |

| 5 | Скальный грунт | ТО-24 | БелАЗ-548А | 4 | 4 | 9 | 5 | 15 | 20 |

| 6 | Рыхлый грунт | ТО-5 | КрАЗ-256В | 5 | 6 | 8 | 5 | 20 | 25 |

| 7 | Влажный песок | ТО-8 | КрАЗ-256В | 6 | 6 | 8 | 6 | 25 | 30 |

| 8 | Гравий | ТО-10 | МАЗ-525 | 7 | 6 | 9 | 8 | 30 | 40 |

| 9 | Щебень | ТО-11 | МАЗ-525 | 5 | 6 | 9 | 5 | 35 | 45 |

| 10 | Скальный грунт | ТО-21 | БелАЗ-549 | 6 | 6 | 10 | 4 | 20 | 30 |

| 11 | Рыхлый грунт | ТО-8 | КрАЗ-256В | 7 | 5 | 8 | 5 | 30 | 35 |

| 12 | Гравий | ТО-11 | МАЗ-525 | 4 | 5 | 9 | 6 | 20 | |

| 13 | Влажный песок | ТО-7 | ЗИЛ-ММЗ-555 | 5 | 5 | 10 | 4 | 10 | |

| 14 | Щебень | ТО-8 | КрАЗ-256В | 4 | 5 | 9 | 5 | 15 | |

| 15 | Скальный грунт | ТО-24 | БелАЗ-548А | 5 | 5 | 10 | 6 | 25 | |

| 16 | Влажный песок | ТО-11 | КрАЗ-256В | 6 | 4 | 8 | 4 | 20 | |

| 17 | Гравий | ТО-12 | КрАЗ-256В | 5 | 4 | 8 | 5 | 25 | |

| 18 | Щебень | ТО-24 | БелАЗ-548А | 4 | 4 | 9 | 6 | 30 | |

| 19 | Скальный грунт | ТО-8 | КрАЗ-256В | 5 | 4 | 10 | 7 | 35 | |

| 20 | Рыхлый грунт | ТО-5 | КрАЗ-256В | 6 | 4 | 10 | 4 | 40 | |

| 21 | Гравий | ТО-17 | ГА34-53Б | 6 | 6 | 9 | 5 | 15 | |

| 22 | Щебень | ТО-11 | КрАЗ-256В | 5 | 6 | 8 | 4 | 20 | |

| 23 | Скальный грунт | ТО-24 | БелАЗ-548А | 4 | 6 | 9 | 6 | 25 | |

| 24 | Рыхлый грунт | ТО-10 | МАЗ-503Б | 7 | 6 | 10 | 7 | 30 | |

| 25 | Влажный песок | ТО-7 | ГА34-53Б | 4 | 6 | 8 | 8 | 35 | |

| 26 | Щебень | ТО-11 | МАЗ-503Б | 5 | 4 | 9 | 4 | 15 | |

| 27 | Гравий | ТО-8 | КрАЗ-256В | 6 | 4 | 10 | 5 | 2 | |

| 28 | Влажный песок | ТО-17 | ЗИЛ-ММЗ-585А | 5 | 4 | 8 | 4 | 30 | |

| 29 | Скальный грунт | ТО-24 | БелАЗ-548А | 4 | 4 | 9 | 6 | 35 | |

| 30 | Щебень | ТО-10 | МАЗ-525 | 7 | 5 | 10 | 8 | 10 |

Контрольные вопросы

1. Как классифицируются строительные погрузчики ?

2. Как устроен фронтальный погрузчик?

3. Область применения погрузчиков и разгрузчиков?

4. Чем отличается раздельный способ черпания от совмещенного?

5. Какими параметрами оценивается работа погрузчика?

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010. стр. 93-99.

2. Гальперин М.Н., Домбровский Н.Г. Стр.машины: Учебник для ВУЗов - 3-е изд. перераб. и доп.— VI.: Высшая школа, 2007 стр. 174 - 181.

3. «Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

4. Базанов А.Ф. и др. "Самоходные погрузчики". И.: Машиностроение, 2011, 408с.

5. Фохт Л.Г. "Машины и оборудование для загрузочно-разгрузочных работ М.: Стройиздат, 2012, 240с.

САМОХОДНЫЕ БУЛЬДОЗЕРЫ - РЫХЛИТЕЛИ

Лабораторная работа № 11

«Выбор рационального типа рыхлителя »

Тягачи, самоходные шасси, автомобили, транспортеры (комплексные и гусеничные) — это машины, агрегатируемые с оборудованием строительных и дорожных машин, например с рыхлителями. Рыхлители являются навесными рабочими органами к тракторам и тягачам и предназначены для предварительного рыхления тяжелых, и мерзлых грунтов для облегчения последующей работы землеройно-транспортных машин Рыхлители предназначены для механического разрушения мерзлых грунтов, трещиноватых пород и для рыхления плотных талых грунтов в различных климатических условиях при разработке котлованов, траншей и выемок на строительстве дорог. Рыхлитель в виде рамы с зубьями и другим оборудованием навешивается на трактор.

. Рыхлители классифицируют по следующим признакам: – по назначению (общего назначения с глубиной рыхления до 1000 мм и специальные ); – по номинальному тяговому усилию и мощности базового трактора ( на сверхтяжелые с номинальным тяговым усилием свыше 300 кН , тяжелые от 20 до 300 кН , средние от 135—200 кН и легкие до 135 кН ); по типу движителя (гусеничные и колесные). Конструктивные отличия рыхлителей определяются тяговым классом и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства и способом установки, числом зубьев и способом их крепления.

Различают рыхлители на базе тракторов класса 3, 4, 10, 15, 25 и 35 тс (ГОСТ 7425—71). По виду навесного рыхлительного оборудования различают трехзвенные, четырехзвенные и параллелограммные рыхлители. Рыхлители могут иметь регулируемый и нерегулируемый угол рыхления наконечника зуба. Одним из наиболее прогрессивных направлений является создание рыхлителей четырехзвенного типа с регулируемым углом рыхления.

По числу зубьев рыхлители делят на однозубые и многозубые. Однозу-бые машины предназначены для разработки особопрочных материалов и могут использоваться также для специальных работ: глубокого рыхления траншей и прокладки кабелей на глубину до 2,5 м. Многозубые машины оборудуются в основном тремя и пятью

При высокой механической прочности грунта рыхление осуществляется одним средним зубом. После прохода наконечника зуба образуется характерная прорезь трапециевидного сечения. Рыхление производят параллельными резами с максимально возможной для данных условий глубиной.

Рис. 11.1. Общий вид рыхлителя ДП-ЧС:

1 — бульдозер; 2 — тяга; 3 — гидродилиндр; 4 — балка; 5 — буферное устройство; 6 т— флюгер; 7 — зуб с наконечником; 8 — рама

Оптимальными условиями рыхления, обеспечивающими минимальную энергоемкость процесса, являются такие, при которых соотношение между глубиной рыхления и шириной наконечника будет равно 3—5. При этом соотношении объем разрушенного грунта в прорези получается максимальным. Расстояние между соседними проходами выбирается таким, чтобы происходил скол неразрушенного массива грунта между резами, и оставшиеся «гребешки» были минимальными. Расположение соседних проходов с расстоянием, меньшим 0,4—0,5 м, вызывает увод рабочего органа в ранее полученную прорезь.

Применение рыхлителей наиболее эффективно при рыхлении корки мерзлого грунта. Целесообразно при глубине промерзания 50—60 см и достаточном тяговом усилии трактора производить рыхление за один проход с последующей уборкой грунта бульдозерами. При большей глубине промерзания разработку грунта осуществляют послойно. При этом установлено, что производить повторные резы по одной прорези нерационально, так как это приводит к снижению производительности рыхлителя

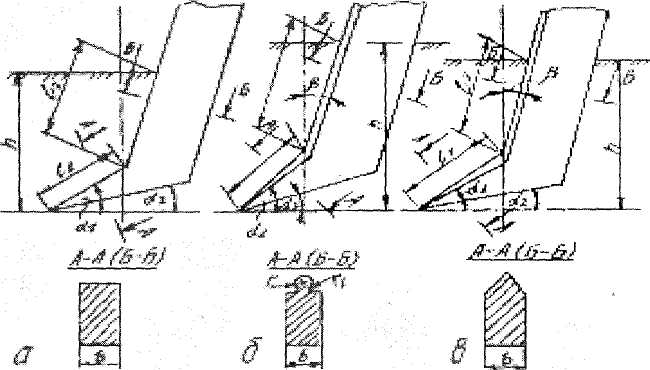

Рис.11.2 Схемы взаимодействия с грунтом зуба рыхлителя различных моделей (а, б, в)

Рис.11. 3. Бульдозер-рыхлитель на базе трактора Т-25.01:

а - общий вид; б - рыхлительное оборудование; 1 - бульдозерное оборудование; 2 - трактор; 3 - рыхлительное оборудование; 4 - опорный кронштейн; 5 - гидроцилиндр подъема-опускания рыхлителя; 6 - гидроцилиндр изменения угла рыхления; 7- рабочая балка; 8 - буферное устройство; 9 - зуб; 10 - защитная накладка; 11 - наконечник; 12 - механизм перестановки стойки зуба; 13 - нижняя тяга

Цель работы : Ознакомление с назначением, устройством и расчетом основных параметров рабочего процесса рыхлителя..

Содержание: Выполнить расчет основных параметров рабочего процесса, определить эксплуатационную производительность рыхлителя для конкретных грунтовых условий; исследовать влияние типажа рыхлителя на и состояния мерзлого грунта на производительность.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования рыхлителя.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета рыхлителя режимов работы рыхлителя.

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.\

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на производительность используемой машины и влияния типажа рыхлителя на технологию рыхления (глубина рыхления и вид проходки).

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния состояния мерзлых грунтов т влияние типажа рыхлителя на их производительность. Написать заключение по расчету, указать марку рациональных типажа рыхлителя, технологической схемы, глубины рыхления мерзлого грунта.

Методика расчета

1. Определить удельное сопротивление грунта разрушению

Кд = I * V * V + δ*е .

2. Вычислить скорость распространения деформаций в грунте

, где

, где

Е=δ*(1-2 m )/ e - модуль деформации прочных грунтов. 3. Площадь контакта рабочего органа с грунтом определить ориентировочно на основании схем рис11.2.

Для модели 1 на рис.11.2, а:

S = b *( l 1 + 12)

l 1 = 0,4 h ;

l 2 = 0.66 h

Для модели 2 на рис.11.2, б:

S = (0.5b + n*r)*(l1 + l2)

l1=0.4h;

l2=0.6h:

r =0.25 b

Для модели 3 на рис.11.2, в:

S = b *( l 1 + 12)

ll =0.5 h ;

l 2 =0.6 h ;

Варианты индивидуальных заданий

| № п/п | Тип рыхлителя | Глубина рыхления h, м | Скорость движения V, м/с | Ширина ножа b,, м | Плотность I*1000 кг/м3 | Прочность на сжатие δ, МПа | Относ. деформация | Коэф. поперечной деформации | Тип ножа |

| 1 | Навесной однозубный | 0,6 | 0,5 | 0,1 | 1,6 | 0,5 | 0,02 | 0,2 | а |

| 2 | 0,7 | 0,4 | 0,1 | 1,5 | 0,6 | 0,03 | 0,2 | а | |

| 3 | 0,8 | 0,3 | 0,1 | 1,4 | 0,7 | 0,02 | 0,2 | а | |

| 4 | Навесной трехзубный | 0,9 | 0,2 | 0,1 | 1,7 | 0,8 | 0,03 | 0,3 | б |

| 5 | 1 | 0,5 | 0,1 | 1,8 | 0,2 | 0,02 | 0,3 | б | |

| 6 | 1,1 | 0,4 | 0,2 | 1,6 | 0,3 | 0,03 | 0,3 | б | |

| 7 | 1,2 | 0,2 | 0,2 | 1,6 | 0,4 | 0,04 | 0,2 | в | |

| 8 | 1 | 0,2 | 0,1 | 1,6 | 0,4 | 0,12 | 0,2 | в | |

| 9 | 0,5 | 0,3 | 0,1 | 1,4 | 0,2 | 0,02 | 0,3 | в | |

| 10 | Навесной трехзубный | 0,4 | 0,3 | 0,1 | 1,4 | 0,3 | 0,01 | 0,3 | в |

| 11 | 0,4 | 0,2 | 0,1 | 1,4 | 0,4 | 0,02 | 0,2 | ва | |

| 12 | 0,5 | 0,1 | 0,2 | 1,6 | 0,2 | 0,01 | 0,2 | а | |

| 13 | 0,5 | 0,1 | 0,1 | 1,6 | 0,3 | 0,02 | 0,3 | а | |

| l4 | 0,6 | 0,2 | 0,1 | 1,6 | 0,4 | 0,01 | 0,3 | б | |

| 15 | 0,4 | 0,3 | 0,1 | 1,6 | 0,2 | 0,04 | 0,2 | б | |

| 16 | 0,4 | 0,4 | 0,1 | 1,7 | 0,3 | 0,02 | 0,2 | в | |

| 17 | 0,2 | 0,1 | 0,1 | 1,8 | 0,2 | 0,01 | 0,3 | в | |

| 18 | Навесной двухзубный | 0,3 | 0,1 | 0,1 | 1,7 | 0,3 | 0,02 | 0,3 | в |

| 19 | 0,4 | 0,1 | 0,2 | 1,7 | 0,2 | 0,03 | 0,2 | в | |

| 20 | 0,2 | 0,1 | 0,1 | 1,8 | 0,3 | 0,02 | 0,2 | в | |

| 21 | 0,3 | 0,2 | 0,1 | 1,7 | 0,2 | 0,02 | 0,3 | в | |

| 22 | 0,4 | 0,2 | 0,2 | 1,8 | 0,3 | 0,01 | 0,3 | б | |

| 23 | 0,2 | 0,2 | 0,2 | 1,7 | 0,2 | 0,02 | 0,2 | б | |

| 24 | 0,3 | 0,2 | 0,2 | 1,8 | 0,3 | 0,01 | 0,2 | б | |

| 25 | 0,4 | 0,3 | 0,1 | 1,7 | 0,2 | 0,02 | 0,3 | б | |

| 26 | 0,2 | 0,3 | 0,2 | 1,8 | 0,3 | 0,01 | 0,3 | в | |

| 27 | 0,3 | 0,3 | 0,2 | 1,7 | 0,2 | 0,02 | 0,2 | в | |

| 28 | 0,4 | 0,4 | 0,1 | 1,8 | 0,3 | 0,01 | 0,2 | в | |

| 29 | 0,4 | 0,2 | 0,2 | 1,5 | 0,2 | 0,02 | 0,3 | а | |

| 30 | 0,5 | 0,1 | 0,1 | 1,6 | 0,3 | 0,01 | 0,2 | б |

Для определения вышеперечисленных параметров принимаются: а=35…40° для рис. 11.2 а и б

а1=50…55° для рис.11.2 в

а2 =8о для всех типов ножей.

4. Сопротивление грунта разрушению

, где

, где

Ка - коэффициент, учитывающий угол заострения зуба рыхлителя:

Ка=1 при а=180°, Ка=3.6 при а=30, Ка=2.2 при а=60, Ка= 1.75 при а=90. Остальные значения выбираются пропорционально по ближайшим заданным, при этом а=а1 -а2.

По величине Р подобрать тяговое усилие тягача и тип тягача.

Значения максимальных тяговых усилий некоторых отечественных тракторов на первой передаче на плотных слежавшихся грунтах: для трактора ДТ-54А - 43кН; Т-24 и Т-75 - 45кН; ДТ-75 - 47кН; Т-100 - 85кН; Г-140 - 113кН; i IГ-250 - 200кН; Т-500 - 350кН; Т-800 - 650кН.

5. Производительность рыхлителя

П = Bn * hn * V * Кпер/(К1* n ) , где

Вn=b-2 * h1 * ctg y - полезная ширина захвата рыхлителя;

hn=h1-a*tg (y/2) - полезная толщина разрыхленного слоя;

h1=Кбок * h - глубина расширяющейся части прорези;

Kбок=0.8. .0,9 - коэффициент глубины этой части;

а=0,4…1,2 - промежуток между зубьями для многозубых рыхлителей; у=25..35 градусов - угол наклона расширяющейся части прорези; Крез=0.75 - коэффициент характера проходов (при параллельных проходах K1=1, при перекрестных проходах К1=2);

n - число проходов.

Контрольные вопросы

1.Назначение и классифиция машин для подготовительных работ?

2.Как устроен рыхлитель?

3.Особенность рабочего процесс рыхлителя с параллелограммной подвеской?

4. Какими параметрами оценивается работа рыхлителя?

5.Назовите методическую последовательность выбора рационального типа р и технологии работы рыхлителя?

Рекомендуемая литература

1.Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010. стр. 93-99.

2.Гальперин М.Н., Домбровский Н.Г. Стр.машины: Учебник для ВУЗов - 3-е изд. перераб. и доп.— VI.: Высшая школа, 2007 стр. 174 - 181.

3. Строительные машины. Справочник . Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

4.Бульдозеры и рыхлители. Б.С. Захарчуки др. М.: Машиностроение, 2011г., 240 с.

5.Земляные работы: Справочник строителя / Под ред. А.К. Рейша 2-е изд. перераб. и доп., — М.: Стройиздат, 2007. -320с.

БУЛЬДОЗЕРЫ-РЫХЛИТЕЛИ ВИБРАЦИОННОГО ДЕЙСТВИЯ

Лабораторная работа № 12

« Оптимизация рабочих режимов и технологии бульдозера- рыхлителя вибрационного действия на ЭВМ»

Бульдозеры-рыхлители оснащаются одно- и трезубым навесным рыхлительным оборудованием заднего расположения с гидравлическим управлением установки. Рыхлительное оборудование навешивают на гусеничные бульдозеры с тягачами классов 10, 25, 35, 50 и 75 мощностью 118...636 кВт. Главным параметром бульдозеров-рыхлителей является тяговый класс базового трактора. Бульдозеры-рыхлители применяют для предварительного послойного рыхления и перемещения плотных каменистых, мерзлых и скальных грунтов при устройстве строительных площадок, рытье котлованов и широких траншеи, а также для взламывания дорожных покрытий. Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев рабочего органа до заданной отметки. В процессе рыхления массив грунта разделяется на куски (глыбы) таких размеров, которые удобны для последующей их эффективной разработки, погрузки и транспортирования другими машинами.

Рыхление производят параллельными резами по двум технологическим схемам: без разворотов у края площадки с возвратом машины в исходное положение задним ходом (челночная схема) и с поворотом рыхлителя в конце каждого прохода (продольно-поворотная схема). Челночная схема наиболее рациональна при малых объемах работ в стесненных условиях, продольно-поворотная - на участках большой протяженности. Максимальные величины глубины и ширины захвата рыхления, рабочих скоростей движения и число зубьев рыхлителя определятся тяговым классом базовой машины.

Наименьшая глубина рыхления за один проход должна на 20...30 % превышать толщину стружки грунта, разрабатываемого землеройно-транспортными машинами, в комплексе с которыми работает рыхлитель. Рыхление высокопрочных грунтов осуществляется, как правило, одним зубом.

Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для интенсификации процесса рыхления на зубья рыхлителей устанавливают уширители, которые позволяют за один проход разрушать большие объемы материала и выталкивать каменные глыбы на поверхность. Зубья выполняют неповоротными, жестко закрепленными в карманах рамы и поворотными в плане (на угол 10... 15° в обе стороны) за счет их установки в специальных кронштейнах - флюгерах, прикрепляемых к раме шарнирно. Поворотные зубья способны обходить препятствия, встречающиеся в грунте. Бульдозеры-рыхлители имеют максимальную ширину захвата (при трех зубьях) 1780.. .2140 мм. Производительность навесных рыхлителей на грунтах IV, V категорий 60... 150 м3/ч, средняя рабочая скорость движения 2,5...5 км/ч.

Эксплуатационная производительность, м3/ч, навесного рыхлителя

Пэ = 3600 Vkв/ Тц,

где V - объем фунта, разрыхленного за цикл, м ; Тц - продолжительность цикла, с; kв - коэффициент использования машины по времени:

V = Вhсрl,

где В - средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15...60°) и коэффициента перекрытия (0,75...0,8) резов, м; hср - средняя глубина рыхления в данных грунтовых условиях, м; l - длина пути рыхления, м.

При челночной схеме работы рыхлителя

Тц = (l/vр) + (l/vx) + tс + t0,

где Vр и vх - скорости движения машины соответственно при рыхлении и холостом (обратном) ходе, м/с; tс - время на переключение передачи (tс ? 5 с); t0 - время на опускание рыхлителя (t0 ? 2...5 с).

При разработке участка продольными проходами с разворотами на концах времени цикла добавляется tр - продолжительность разворотов трактора в конце участка, а время холостого хода исключается. Дальнейшее развитие навесных рыхлителей направлено на создание машин повышенной единичной мощности (рис.12.1), улучшение параметров оборудования, повышение эффективности работы, износостойкости, надежности и срока службы наконечников зубьев, гидрофиксацию перестановок зубьев рабочего орган; создание рабочих органов, активно воздействующих на разрыхляемый грунт помощью удара, взрыва, вибрации (рис.12.2). Бульдозер-рыхлитель повышенного тягового класса ДЭТ-250М2Б1Р1 (рис. 12.1) состоит из базового трактора ДЭТ-250М2 2, бульдозерного оборудования 1 и заднего рыхлительного оборудования. Рыхлительное оборудование в однозубом и многозубом исполнениях (рис. 12.1) состоит из унифицированных опорных кронштейнов, нижней тяги, гидроцилиндров подъема-опускания и регулировки угла рыхления.Зуб 5 представляет собой удлиненную стойку со сменным и литым наконечником с износостойкой накладкой и стопорным устройством крепления накладки наконечника. Стойка зуба крепится в коробе рабочей балки 4 с помощью фиксирующего пальца.

Рис.12.1. Однозубый бульдозер-рыхлитель на базе ДЭТ-250М2Б1Р1с четырехзвенной подвеской

Бульдозеры-рыхлители тягового класса 35 на базе гусеничных тракторе Т-35.01 предназначены для разработки тяжелых мерзлых и скальных грунта при температуре воздуха до - 60 °С.

Рис. 4. Бульдозер-рыхлитель на базе трактора Т-35.01: 1 – бульдозерное оборудование (полусферический отвал); 2 - трактор; 3 - опорный кронштейн; 4 - гидроцилиндр регулировки угла рыхления; 5 - рабочая балка; 6 - буферное устройство; 7- зуб; 8 - гидроцилиндр подъема-опускания рыхлителя; 9 - нижняя тяга

Бульдозер-рыхлитель на базе трактора Т-35.01 (рис. 4) имеет бульдозерное оборудование с неповоротным отвалом полусферической (или сферической) формы, гидроперекосом и механизмом компенсации перекоса. Бульдозерно-рыхлительный агрегат тягового класса 50 на базе трактора Т-50.01 и класса 75 на базе трактора Т-800 предназначен для разработки тяжелых скальных и мерзлых и разработки особо тяжелых мерзлых грунтов при низких температурах окружающего воздуха. Агрегат оборудуется полусферическим отвалом с гидроперекосом, одно- или трезубым рыхлителями с регулируемым углом рыхления. Но процесс рыхления таких грунтов не эффективен, поэтому все большее распространение получают бульдозеры-рыхлители вибрационного типа, которые состоятт из базового трактора , бульдозерного оборудования с отвалом и рыхлителя вибрационного типа (рис. 12.3).

Рис. 12.3. Общий вид рабочего органа навесного виброрыхлителя

Виброрыхлители обладают преимуществами гидромолота и применяются не только для разрушения мерзлых грунтов, но и асфальтобетонных покрытий, демонтажа зданий и бетонных сооружений, общестроительных работ и работ, требующих высокой производительности оборудования. Виброрыхлитель - этот мощный инструмент предназначен для рыхления особо прочного и мерзлого грунта. Виброрыхлитель, включает базовую машину, параллелограммную подвеску, рабочую балку, упругий элемент, стойку с рыхлительным зубом и вибровозбудителем. Рыхлитель снабжен дополнительной стойкой с рыхлительным зубом и вибровозбудителем, причем каждая из стоек рыхлителя снабжена шарнирной опорой. Эффективная работа рыхлителя возможна при частоте, соответствующей жесткости установленного упругого элемента, а именно когда частота собственных колебаний стойки с рыхлительным зубом и вибровозбудителем согласована с частотой вынужденных колебаний вибровозбудителя (режим резонанса). При работе рыхлителя в различных грунтовых условиях, когда требуется регулирование частотами вынужденных колебаний, эффективность рыхления грунта несколько снижается.

Цель работы: ознакомиться с методикой выбора рабочих оптимальных режимов работы бульдозера-рыхлителя вибрационного действия.

Содержание: определить сопротивление грунтов разрушению; рассчитать рабочие режимы и производительность рыхлительной машины вибрационного действия. Выполнить исследования по влиянию прочности мерзлого и скального грунта на производительность бульдозера-рыхлителя. Выполнить исследования по выявлению влияния типа технологии на производительность рыхлителя.

Исходные данные принимаются согласно индивидуальному варианту по табл.12.1.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего оборудования бульдозера –рыхлителя вибрационного действия.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета оптимальных режимов работы рыхлителя.

3.Подготовить ЭВМ для выполнения расчетов и ввести: дату, фамилию, имя, отчество, группу.\

4.Далее вводить данные для расчета в диалоговом режиме, используя подсказки базы данных программы.

5.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы (прочность грунта и технология рыхления –проходки) на производительность используемой машины. Установить влияние типажа рыхлителя вибрационного действия) на производительность.

6. Снять с принтера распечатку расчета.

7. Построить графики и дать краткий анализ проведенного исследования по установлению влияния состояния мерзлых грунтов и влияние типажа вибрационного рыхлителя на производительность. Написать заключение по расчету, указать марку рациональных типажа рыхлителя, технологической схемы, глубины рыхления мерзлого грунта.

Методика расчета

1. Для расчета машин вибрационного действия, разрушающих грунты, необходимо знать динамические характеристики грунтов, вибрационное воздействие наиболее эффективно при разработке грунтов в слабой и средней крепости, а также при работе узких ножей на увеличенной глубине (рис. 12.4, а) и на повышенных скоростях, например, для укладывающих и извлекающих ножей кабелеукладчиков.( рис.12.4)

Скорость вибрационного рабочего органа характеризуется рабочей скоростью колебаний,  , где А - амплитуда колебаний,

, где А - амплитуда колебаний,  - частота колебаний (12.4 и 12.5). Так как наиболее эффективным является режим, когда направления скоростей машины и колебаний рабочего органа совпадают и

- частота колебаний (12.4 и 12.5). Так как наиболее эффективным является режим, когда направления скоростей машины и колебаний рабочего органа совпадают и  к

к  м для инженерных расчетов можно принять силу сопротивления грунта, Н:

м для инженерных расчетов можно принять силу сопротивления грунта, Н:

P=

где S - площадь контакта рабочего органа с грунтом для рабочего органа на рис.12.4, а и рис. 12.4,в:

S = hd /

для рабочего органа на рис.12.4, б:

S=

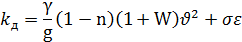

2. Удельное сопротивление разрушению [1]

где  - удельный вес грунта; g - ускорение свободного падения;

- удельный вес грунта; g - ускорение свободного падения;

3. Найти скорость перемещения деформаций в грунтовой среде (мерзлый грунт с каменистыми включениями)

4.Скорость колебаний рабочего органа

где  - частота колебаний;

- частота колебаний;  - скорость внедрения рабочего органа (табл. 12.4);

- скорость внедрения рабочего органа (табл. 12.4);  - глубина внедрения за один удар .

- глубина внедрения за один удар .

Рис. 12.4. Схема вибрационной землеройной машины независимого действия: а - с плоским рабочим органом для рыхления грунтов; б -клинообразным рабочим органом и кассетой кабелеукладчика.

5. Амплитуда колебаний

A =

6. С учетом силы трения рабочего органа Рк, например, кассеты кабелеукладывающего ножа о грунт (рис.12.5, б), общее сопротивление грунта

Т=Р+

где  ;

;  - коэффициент трения (табл. 12.1);

- коэффициент трения (табл. 12.1);

- боковая площадь кассеты.

- боковая площадь кассеты.

7.Мощность для вибрационного привода рабочего органа

= P

= P

8.Общая мощность привода машин (рис. 12.4,. а)

N = T (  )

)

9. Производительность машины, м3/ч:

П=3600  hd

hd

Таблица 12.1. Варианты индивидуальных заданий

| № вар-та | Клиновидный рабочий орган (рис. 12.2, б) | Характеристики рабочей среды | Примечания | ||||||||

|

|

| W | I, кг/м3 |

| f | ||||||

| d, мм | h, мм | m,кг | |||||||||

| 1 | 0,10 | 0.4 | 600 | 0.7 | 0.3 | 0.12 | 600 | 0.08 | 0.32 |

b =0.5м;

b1=0.6м

b1=0.5 м

| |

| 2 | 0,11 | 0.6 | 700 | 0.6 | 0.2 | 0.11 | 700 | 0.08 | 0.33 | ||

| 3 | 0,12 | 0.7 | 700 | 0.5 | 0.3 | 0.12 | 500 | 0.09 | 0.34 | ||

| 4 | 0,13 | 0.6 | 700 | 0.4 | 0.2 | 0.10 | 400 | 0.10 | 0.35 | ||

| 5 | 0,14 | 0.6 | 750 | 0.3 | 0.3 | 0.20 | 300 | 0.12 | 0.36 | ||

| 6 | 0,15 | 0.5 | 760 | 0.4 | 0.2 | 0.10 | 400 | 0.12 | 0.31 | ||

| 7 | 0,16 | 0.5 | 770 | 0.5 | 0.3 | 0.20 | 500 | 0.09 | 0.32 | ||

| 8 | 0,17 | 0.5 | 780 | 0.4 | 0.2 | 0.10 | 400 | 0.12 | 0.33 | ||

| 9 | 0,18 | 0.5 | 790 | 0.5 | 0.3 | 0.20 | 600 | 0.09 | 0.34 | ||

| 10 | 0,19 | 0.5 | 800 | 0.6 | 0.2 | 0.10 | 700 | 0.09 | 0.35 | ||

| 11 | 0,20 | 0.5 | 800 | 0.4 | 0.3 | 0.20 | 40О | 0.09 | 0.36 | ||

| 12 | 0,06 | 1.0 | 550 | 0.5 | 0.2 | 0.10 | 500 | 0.09 | 0.31 | ||

| 13 | 0,07 | 1.0 | 600 | 0.6 | 0.3 | 0.20 | 600 | 0.09 | 0.32 | ||

| 14 | 0,08 | 0.5 | 570 | 0.7 | 0.2 | 0.10 | 700 | 0.10 | 0.32 | ||

| 15 | 0,09 | 0.6 | 560 | 0.4 | 0.3 | 0.20 | 400 | 0.09 | 0.34 | ||

| 16 | 0,10 | 0.5 | 600 | 0.5 | 0.2 | 0.10 | 500 | 0.08 | 0.35 | ||

| 17 | 0,11 | 0.5 | 600 | 0.6 | 0.3 | 0.20 | 600 | 0.08 | 0.36 | ||

| 18 | 0,12 | 0.5 | 610 | 0.7 | 0.2 | 0.10 | 700 | 0.09 | 0.35 | ||

| 19 | 0,13 | 0.5 | 620 | 0.4 | 0.3 | 0.20 | 400 | 0.09 | 0.34 | ||

| 20 | 0,14 | 0.5 | 630 | 0.5 | 0.2 | 0.10 | 500 | 0.09 | 0.33 | ||