1. Валковая дробилка (натурная машина).

2. Металлическая масштабная линейка длиной L=200 мм - 1 шт.

3. Свинцовый брусок толщиной 30 мм.

4. Штангенциркуль.

Методика расчета

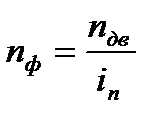

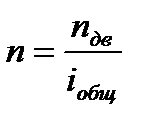

Частота вращения валков Пф определяется исходя из in передаточного числа и частоты вращения вала электродвигателями (по технической характеристике) Пдв:

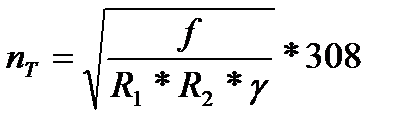

где f - коэффициент трения дробимого материала о поверхность

валков, обычно f=0,5 - 0,7;

γ - объемная масса материала, кг/м3;

R1 - радиус загружаемых камней, м;

R2 - радиус дробящих валков, м.

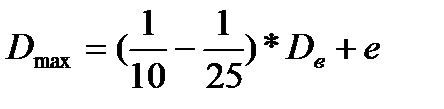

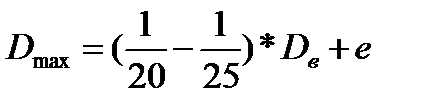

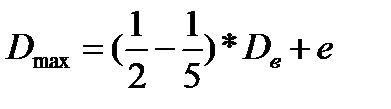

Максимальная крупность дробимого материала зависит от диаметра дробящих валков дробилки, а также от состояния их поверхности и зазора между ними.

- если валки рифленые

- если валки гладкие

- если валки зубчатые

Вторые значения соответствуют минимальным зазорам между валками.

Расстояние 1 определяется с помощью свинцового бруска, вкладываемого в зазор между валками дробилки.

Величина отхода подвижного валка определяется для твердых материалов как S=0,25, а для мягких материалов S=2-4 мм.

При достаточном и непрерывном питании валковой дробилки материалом, можно предположить, что дробление осуществляется по всей длине валков, и из щели валками непрерывно движется лента раздробленного материала.

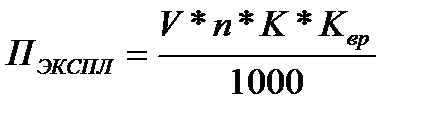

В таком случае теоретическую производительность можно определить по формуле:

П = 3600* L в * υ*КР, т/ч

где L — длина валков

1 - ширина зазора между валками, м

υ - скорость движения ленты материала, м/с

Кр - коэффициент, учитывающий разрыхленность материала, степень использования длины валков и неравномерность подачи материала.

(Кр=0,2 - 0,3 - для твердых пород, Кр=0,4 – 0,6 – для глины).

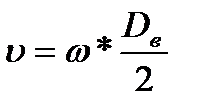

Скорость движения ленты материала υ примерно равна окружной скорости дробящей поверхности валков, т.е.

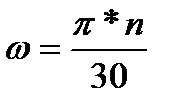

где ω - угловая скорость валков, рад/с;

DB - диаметр валков, м.

В случае дробления твердых пород, в формулу необходимо ввести поправочный коэффициент Котх=1,25 – отхода валков.

Техническая производительность определяется при различных значениях nф, 1, S, Lв. Результаты расчетов заносятся в таблицу 20.1.

| Таблица 20.1. Данные для расчета производительности валковой дробилки при различных значениях n ф , 1, S , L в | |

| Показатель и ед. измерения | Значение показателя |

| Фактическая частота вращения валков, nф, об/мин | 250, 370, 420, 610, 800,920, 1000,1250,2400 |

| Зазор между валками, 1, мм | 5, 10,15,20,25,30,35,40,45, 50,80 |

| Величина отхода валка, S, мм | 0,1, 0,3, 0,22, 0,8, 0,27, 0,5, 0,7, 1,0 |

| Длина валков, LB, м | 0,5, 0,6, 0,71, 0,75, 0,8, 1,2, 1,35, 2,2, 4.5, 6,2 |

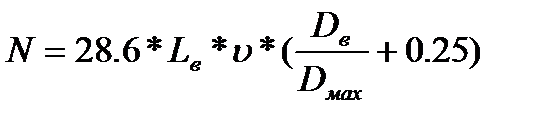

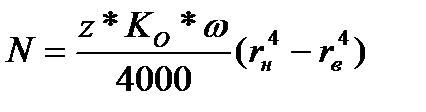

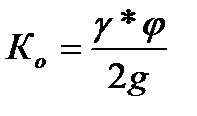

При дроблении пород средней прочности мощность двигателя рассчитывается по формуле Аргеля;

,

,

где υ - окружная скорость поверхности валков, м/с;

LB - длина валков, м;

DB — диаметр валков, м;

Dmax - диаметр загружаемых кусков, м.

При дроблении пород малой прочности мощность двигателя рассчитывается по формуле В.П. Ромадина:

N =0.1*П* I,

где i - степень измельчения;

П - производительность валковой дробилки, т/ч.

Представление отчета

По выполненной работе студентом составляется отчет, содержащий:

1. Конструктивную схему дробилки.

2. Кинематическую схему дробилки.

3. Описание конструкции и принцип действия дробилки.

4. Полученные значения параметров с указанием методов их определения.

5. Таблицу значений теоретической производительности в зависимости от П=f(nф, 1, S, Lв).

6. Графики зависимости теоретической производительности дробилки от П=f(nф, 1, S, Lв).

7. Графики зависимостей по результатам исследований прочности пород на мощность привода и влияния типажа на производительность (табл.20.2, табл.3) с выделением на них границ рационального режима работы или рациональной области использования.

8. Заключение и выводы.

Таблица 20.2. Характеристики горных пород

9.

10.

Таблица 20.3. Индивидуальные варианты заданий

| № варианта | Степень дробления и наименование породы | Объемная масса материала, кг/м3 | Коэффициент, учитывающий разрыхление материалов Кр | S |

| 1 | 4 - песчаник | 1680 | 0,2 | 0,25 |

| 2 | 6- песчаник | 1890 | 0,4 | 0,25 |

| 3 | 8- известняк | 1630 | 0,6 | 0,25 |

| 4 | 12- камен-й уголь | 2200 | 0,4 | 0,25 |

| 5 | 5- песчаник | 1750 | 0,6 | 0,25 |

| 6 | 7- песчаник | 1700 | 0,55 | 0,25 |

| 7 | 9- камен-й уголь | 1900 | 0,6 | 2…4 |

| 8 | 11- известняк | 1880 | 0,4 | 2…4 |

| 9 | 10- песчаник | 1650 | 0,5 | 2…4 |

| 10 | 4- камен-й уголь | 1920 | 0,2 | 2…4 |

| 11 | 12- камен-й уголь | 2500 | 0,4 | 2…4 |

| 12 | 11- известняк | 1900 | 0,6 | 2…4 |

| 13 | 9- песчаник | 1760 | 0,5 | 2…4 |

| 14 | 8- известняк | 2100 | 0,3 | 2…4 |

| 15 | 6- камен-й уголь | 1950 | 0,5 | 2…4 |

Контрольные вопросы

1.Для какой цели предназначены валковые дробилки?

2.Как классифицируются машины для дробления каменных материалов?

3.Назовите фракции сортового и рядового щебня и гравия.

4.Что такое степень измельчения?

5.Каково влияния прочности каменных материалов на мощность привода и производительность?

6.Зависит ли производительность валковой дробилки от режима работы и геометрических размеров валков ?

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010.с.239-259.

2. «Строительные машины. Справочник». Том 1. «Машины для строительства промышленных и гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н. Кузина. М.: Машиностроение, 2007. с.313-346.

З.Сергеев В.П. «Строительные машины и оборудование». М.: Высшая школа, 2007. с.376.

4. Серго Е.Е. «Дробление, измельчение и гpoхочение полезных ископаемых». М.: Недра, 2005. c.286.

5. С. М. Ицкович - Технология заполнителей бетона - М.; 1991 год - 273 с.

6.http://www.sgm-eng.ru/

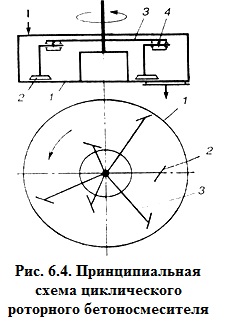

БЕТОНОСМЕСИТЕЛЬНЫЕ МАШИНЫ ГРАВИТАЦИОННОГО ТИПА

Лабораторная работа № 21

«Расчёт гравитационного бетоносмесителя циклического действия»

Стационарные циклического действия гравитационные бетоносмесители применяют на бетонных заводах, снабжающих товарным бетоном объекты с большим объемом потребления, в бетоносмесительных цехах заводов сборных железобетонных изделий и в бетоносмесительных установках. Они выпускаются объемом готового замеса 500,1000 и 3000 л и выполняются с наклоняющимися двухконусными смесительными барабанами и гидравлическим или пневматическим приводом механизма опрокидывания барабана.

У стационарных гравитационных бетоносмесителей загрузка компонентов и выгрузка готовой смеси механизированы и осуществляются при вращающемся барабане.

Бетоносмеситель СБ-91В объемом готового замеса 500 л предназначен для приготовления подвижных бетонных смесей и используется в бетоносмесительных установках производительностью до 20 м3/ч. Бетоносмеситель состоит из рамы 4, смесительного барабана 2, траверсы 7, приводных механизмов вращения 6 и опрокидывания 5 смесительного барабана, электрооборудования, аппаратуры пуска, защиты и управления. Траверса со смесительным барабаном опирается на две стойки 3 рамы, в одной из которых смонтирован гидравлический механизм (гидроцилиндр с рычагом) опрокидывания смесительного барабана при разгрузке (рис. 21.1). Гидроцилиндром, соединенным с одной из цапф 1 траверсы, через рычаг осуществляется поворот траверсы вместе со смесительным барабаном при переводе барабана из положения приготовления смеси в положение выгрузки и обратно. На внутренней поверхности конусов смесительного барабана, облицованных футеровкой, закреплены шесть смешивающих лопастей. Вращение барабану

с частотой 18 мин-1 сообщается от электродвигателя через цилиндрический двухступенчатый редуктор. Гидропривод механизма опрокидывания барабана состоит из масляного бака, гидронасоса, гидрораспределителя, фильтра, клапанной аппаратуры и соединительных трубопроводов.

Рис. 21.1 . Общий вид бетономесителя циклического действия СБ-91Б

В строительстве широко используется бетоносмесители СБ-153А локального типа (Рис. 21.2) с объемом готового замеса 1000 л предназначен для приготовления подвижных бетонных смесей с крупностью заполнителя до 120 мм и используется в технологических линиях заводов сборного железобетона, бетонных заводов и в бетоносмесительных установках.

Бетоносмеситель состоит из рамы 1 с двумя опорными стойками смесительного барабана 2, траверсы 3, механизма вращения и опрокидывания барабана, электрооборудования и шкафа управления 7.

Футерованная облицовкой внутренняя поверхность двухконусного барабана имеет шесть лопастей, закрепленных на кронштейнах-держателях. В днище барабана установлен лопастной активатор, позволяющий ускорять процесс перемешивания и повышать качество приготовляемых смесей. Вращение смесильному барабану с частотой 17,6 мин-1 сообщается от фланцевого электродвигателя 5 через двухступенчатый планетарный редуктор 4.

Опрокидывание смесительного барабана при выгрузке готовой смеси, его возврат и фиксацию в положении загрузки обеспечивает пневматический привод, состоящий из двух пневмоцилиндров 6, приборов воздухораспределения, влагомаслоотделителя, соединительных трубопроводов и глушителя. Питание пневмопривода сжатым воздухом под давлением 0,4...0,6 МПа осуществляется от воздушной магистрали цеха или завода. Пневмокинематическая схема бетоносмесителя СБ-153А показана ниже.

Рис. 21.2. Бетоносмеситель циклического действия СБ-153А

(общий вид)

Рис.213 . Пневмокинематическая схема бетоносмесителя СБ-153А: 1 - смесительный барабан; 2 - пневмоцилинлр; 3 - траверса; 4 - планетарный редуктор; 5 – электродвигатель

Цель работы: ознакомление с назначением, устройством и расчётом основных параметров передвижных гравитационных бетоносмесителей циклического действия.

Содержание: рассчитать часовую и сменную производительность гравитационного передвижного бетоносмесителя; рассчитать необходимую мощность привода и выбрать двигатель (силовую установку); подобрать рациональный тираж и режим работы бетоносмесителя .

Выполнить исследование влияния емкости смесительной камеры (барабана) на потребную мощность силовой ; выявить влияние типажа дробильной машины на производительность, а также выявить влияния параметров рабочего процесса дробления на производительность машины.

Методическая последовательность проведения расчета заключается в следующем:

1.В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима бетоносмесителя.

2.Ознакомиться с конструкцией бетоносмесителя, принципа ее действия, в том числе и на натурном образце.

3.Составить конструктивную (продольный разрез) и кинематическую схему бетоносмесителя с обозначением всех ее элементов.

4.Произвести краткое описание конструкции и принципа действия .

5.Выполнить расчеты параметров согласно методики расчета.

6.Выполнить исследование влияния емкости смесительной камеры и мощности силовой установки на производительность (часовую и сменную) и построить графики зависимости.

7.Исследовать влияние типажа бетоносмесительной машины на производительность и построить график зависимости.

5. Подготовить заключение при оформлении отчета.

Методика расчёта

Передвижные гравитационные смесители предназначены для обслуживания объектов с малым объёмом работ и используется для приготовления пластичных бетонных смесей с крупностью заполнителя до 40 мм в условиях стройплощадок и на бе-тоносмесительных узлах небольшой производительности.

Главным параметром циклических бетоносмесителей является объём готового замеса.

1. Определить эксплуатационную производительность бетоносмесителя.

Эксплуатационная производительность смесительных машин циклического действия, м3/ч:

,

,

где V - вместимость смесительного барабана по загрузке, л;

п =  - число замесов за 1 час, здесь tц = t1+ t2+ t3, t1 - время загрузки барабана при подаче скиповым ковшом, c;

- число замесов за 1 час, здесь tц = t1+ t2+ t3, t1 - время загрузки барабана при подаче скиповым ковшом, c;

t2 - время перемешивания, с;

t3 - время загрузки барабана, с;

К - коэффициент выхода смеси, представляющий собой отношение объёма готовой смеси к вместимости барабана по загрузке (К =  , где VГ.З - объём готового замеса);

, где VГ.З - объём готового замеса);

для бетонной смеси К - 0,65...0,7; Квр = 0,8...0,9 - коэффициент использования машины во времени.

2. Определить сменную производительность передвижного бетоносмесителя.

Сменная производительность бетоносмесителя м3/смену

Псм=Тсм*Пэкспл,

где Тсм = 8,2 ч - время смены.

3. Рассчитать мощностные затраты передвижного циклического гравитационного бетоносмесителя и выполнить схему оборудования.

Мощностные затраты бетоносмесителей с загрузочным ковшом скипа состоят из мощности двигателя привода барабана N1 и мощности, расходуемой на подъём загрузочного ковша N2.

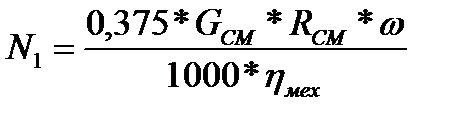

Мощность двигателя привода вращения барабана бетоносмесителя, кВт:

,

,

где Gcm - сила тяжести массы бетонной смеси, помещённой в барабан, Н (табл. 22.1);

Rcm - радиус цилиндрической части барабана, м;

ω - угловая скорость барабана, рад/с (ω = 2 рад/с);

ηмех - КПД привода (ηмех = 0,92).

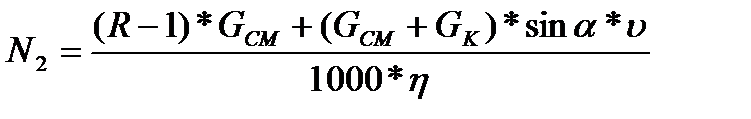

Мощность, расходуемая на подъём загрузочного ковша (скипа) в момент его опрокидывания, кВт:

,

,

где Gcm - суммарная сила тяжести компонентов бетонной смеси, подаваемой скипом в барабан, Н ( GCM ≈0,92 • G, см);

GK - вес ковша приёмника, Н (принять GK = 1000 Н);

R - коэффициент вредных сопротивлений (R = 1,2... 1,25);

α - угол наклона, град(принять α = 55°);

υ — скорость подъёма скипа, м/с (см. исх. данные);

η - КПД лебёдки скипа (η = 0,75).

Определить объём готового замеса Уг.з (значение V следует взять из исходных данных).

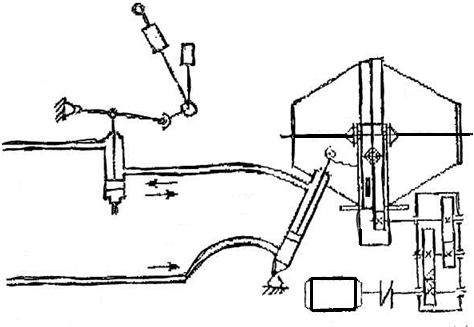

Рисунок 21.1. Типовая кинематическая схема гравитационного бетоносмесителя

Таблица 21.1. Данные для расчета мощности двигателя привода барабана

| Параметр | Вместимость барабана смесителя (по загрузке), л | ||

| 250 | 500 | 500 | |

| Вес бетонной смеси (сила тяжести бетона) Gcm, Н | 1600 | 2100 | 6270 |

| Внутренний радиус цилиндрической части барабана R6ц, мм | 165 | 210 | 649 |

Таблица 21.2. Технические характеристики передвижных цикли ческих гравитационных смесителей (барабанного типа)

| Параметр | СБ-30Б | СБ-153Б | СБ-16Б |

| Объём готового замеса, л | 165 | 300 | 330 |

| Вместимость по загрузке, л | 250 | 500 | 500 |

| Число циклов в 1 ч | 30 | 31 | 32 |

| Частота вращения барабана, мин | 20 | 16 | 18 |

| Мощность электродвигателя механизма вращения, кВт | 1,1 | 3,25 | 4 |

| Мощность электродвигателя механизма подъёма ковша, кВт | 3,2 | 5,1 | 5,5 |

| Масса, кг, не более | 800 | 2000 | 1900 |

Таблица 21.3. Индивидуальные варианты заданий

| № | Вместимость барабана по загрузке V, л | Коэффициент выхода смеси, К | Скорость подъёма скипа v,м/c | t1,c | t2, с | t3, с |

| 1 | 200 | 0,65 | 0,2 | 15 | 90 | 20 |

| 2 | 180 | 0,68 | 0,26 | 15 | 100 | 30 |

| 3 | 150 | 0,67 | 0,2 | 18 | 80 | 20 |

| 4 | 220 | 0,69 | 0,25 | 20 | 120 | 40 |

| 5 | 240 | 0,66 | 0,27 | 15 | 100 | 50 |

| 6 | 160 | 0,65 | 0,23 | 17 | 90 | 20 |

| 7 | 420 | 0,68 | 0,27 | 16 | 110 | 30 |

| 8 | 240 | 0,67 | 0,28 | 20 | 150 | 40 |

| 9 | 480 | 0,66 | 0,3 | 15 | 80 | 20 |

| 10 | 360 | 0,7 | 0,27 | 18 | 100 | 30 |

| 11 | 420 | 0,69 | 0,25 | 20 | 110 | 25 |

| 12 | 460 | 0,65 | 0,26 | 16 | 100 | 30 |

| 13 | 390 | 0,66 | 0,28 | 19 | 90 | 30 |

| 14 | 480 | 0,68 | 0,3 | 15 | 120 | 35 |

| 15 | 190 | 0,67 | 0,29 | 20 | 130 | 40 |

| 16 | 230 | 0,69 | 0,28 | 18 | 90 | 20 |

| 17 | 210 | 0,7 | 0,29 | 17 | 80 | 25 |

| 18 | 490 | 0,65 | 0,3 | 20 | 90 | 50 |

| 19 | 220 | 0,67 | 0,21 | 16 | 120 | 35 |

| 20 | 190 | 0,68 | 0,23 | 17 | 100 | 20 |

| 21 | 225 | 0,69 | 0,25 | 16 | 95 | 30 |

| 22 | 195 | 0,7 | 0,26 | 15 | 80 | 20 |

| 23 | 470 | 0,66 | 0,2 | 20 | 130 | 40 |

| 24 | 360 | 0,67 | 0,22 | 19 | 75 | 45 |

| 25 | 420 | 0,68 | 0,28 | 16 | 130 | 35 |

| 26 | 250 | 0,66 | 0,3 | 18 | 100 | 30 |

| 27 | 500 | 0,66 | 0,29 | 17 | 90 | 25 |

| 28 | 440 | 0,69 | 0,22 | 20 | 110 | 40 |

| 29 | 235 | 0,68 | 0,3 | 15 | 90 | 25 |

| 30 | 430 | 0,67 | 0,27 | 18 | 75 | 50 |

Контрольные вопросы

1. Назначение и область преимущественного использования передвижных гравитационных смесителей?

2. Как классифицируются бетоносмесители? Как маркируются бетоносмесители?

3. В чём отличие конструктивного исполнения бетоносмесителей гравитационного и принудительного способов перемешивания?

4. Какими параметрами оценивается рабочий процесс гравитационного бетоносмесителя? Какова методика подбора рационального типажа?

Рекомендуемая литература

Литература

1.Александров М.П. Подъемно-транспортные машины: Учебник для ВУЗов. - М: Высшая школа, 2009.-212с.

2.Гальперин М.И., Домбровский Н.Г. Строительные машины: Учебник для ВУЗов. -М.: Машиностроение, 2005.-341с.

3.Гринкевич Л.С. Строительные машины: Учебник для ВУЗов. -М.: Машиностроение, 2008.-412с.

4.Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П.Волкова— М.: Высшая школа, 2010,-стр. 218 -229,

5. «Строительные машины. Справочник». Том 1. «Машины для строительства промышленных и гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н. Кузина. М.: Машиностроение, 2007. с.313-346.

БЕТОНОСМЕСИТЕЛЬНЫЕ МАШИНЫ ПРИНУДИТЕЛЬНОГО ПЕРЕМЕШИВАНИЯ

Лабораторная работа № 22

«Расчет бетоносмесительной машины принудительного перемешивания»

Производство малоподвижных бетонных смесей –трудоемкий и энергоемкий процесс. Цель перемешивания – это получение из зернистых материалов однородной смеси. Продолжительность перемешивания компонентов имеет большое значение для получения однородной смеси, что определяет ее качество. После перемешивания бетонную смесь приходиться транспортировать к месту укладки, при этом очень важно, чтобы смесь сохранила свою однородность, так как при перевозке смеси угрожает расслаивание. Установлено, что расслаивание будет тем больше, чем слабее сцепление между раствором и заполнителем. Расслаивания бетонной смеси при перевозке можно избежать, если продолжить перемешивание смеси во время движения в автобетономешалке. Бетонную смесь изготавливают на заводах товарного бетона. В случае , когда на строительном объекте потребляется более 3000 м3 бетона в месяц, то технологически и экономически целесообразно устройство приобъектного бетонного завода или узла (рис. 22.1, 22.2). Приготовление бетонной смеси включает следующие операции: подача со склада заполнителей - песка, гравия (щебня) и цемента к бетонному заводу, дозирование компонентов бетона и механическое перемешивание их в смесительных машинах с добавлением воды и смецдобавок с последующей выдачей готовой бетонной смеси. В технологическом процессе приготовления бетонной смеси смесительные машины являются ведущим оборудованием

Рис. 22.1.Общий вид бетонного завода

Рис.22.2. Общий вид мобильного и стационарного бетонного узла

Прогрессивными конструкциями являются бетоносмесители принудительного перемешивания циклического действия: роторные и роторно-планетарные с вертикально расположенными валами. Они предназначены для приготовления бетонной смеси и раствора любой подвижности и жесткости. Лопасти бетоносмесителя крепятся к ротору с помощью пружинных (рессорных) амортизаторов 4 на разном удалении от оси его вращения, а их рабочие поверхности расположены под различными углами к траектории своего движения. Такая схема установки лопастей, создающих при своем движении продольные и поперечные потоки смешиваемых компонентов, обеспечивает интенсивное и качественное перемешивание смеси любой консистенции (рис.22.3).

Рис.22.3. Принципиальная и кинематическая схемы бетоносмесителя роторного типа

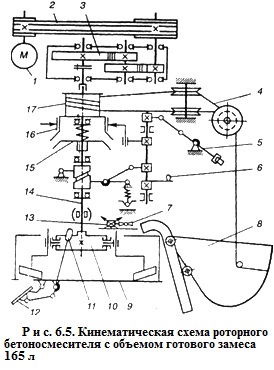

Роторные бетоносмесители с объемом готового замеса 165 л выпускают передвижными, 330 и 1000 л — стационарными. Их конструкции имеют мало различий. Кинематическая схема передвижного роторного бетоносмесителя показана на рис. 22.3. Привод смесительного устройства 10 осуществляется от фланцевого электродвигателя 1 через клиноременную передачу 2 и двухступенчатый цилиндрический редуктор 3. Вертикальный вал 14 ротора служит также для привода барабана 17 лебедки ковшового подъемника, на который навиваются две ветви каната 4, охватывающего ковш 8.

При подъеме ковша барабан соединяется с валом 14 фрикционной конусной муфтой /5, сблокированной с ленточным тормозом 16 таким образом, что при * включении муфты 15 рукоятью 6 тормоз 16 выключается. При опрокидывании в крайнем верхнем положении ковш воздействует на рычаг 5, выключающий фрикционную муфту 15 и включающий тормоз 16. Порожний ковш возвращается в исходное положение под действием собственной силы тяжести. Затвор 12 чаши 9 управляется рукоятью 11, дозатор воды 13 — вентилем 7.

Автоматизированные растворные узлы и заводы оснащаются также турбулентными бетонорастворосмесителями, но шире они используются как приобъектное оборудование (оборудование локального типа).

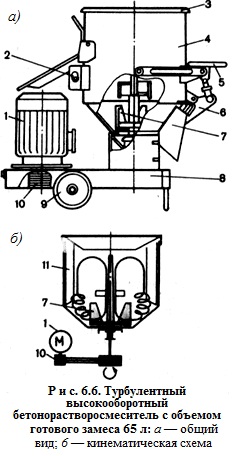

Турбулентный высокооборотный бетонорастворосмеситель (рис. 22.4, а) с объемом готового замеса 65 л (по бетону) и 80 л (по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсионных смесей подвижностью 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30...40 мм.

Турбулентный высокооборотный бетонорастворосмеситель (рис. 22.4, а) с объемом готового замеса 65 л (по бетону) и 80 л (по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсионных смесей подвижностью 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30...40 мм.

Рис.22.4. Общий вид(а) и кинематическая (б)схема турбулентного бетонорастворосмесителя

Материалы перемешиваются в неподвижном цилиндрической камере 4 лопастным ротором 7, получающим вращение с частотой 9 с-1 от электродвигателя / через клиноременную передачу 10. При вращении ротор отбрасывает компоненты смеси к стенкам камеры с наклонными неподвижными лопастями 11 , которые тормозят движение смеси по окружности и направляют поток смеси вверх по спирали к центру, откуда смесь под действием силы тяжести возвращается к ротору и вновь вовлекается в движение. Интенсивное движение материалов позволяет получать смесь большой однородности и пластичности за относительно малое время. Продолжительность перемешивания после окончания загрузки составляет 30...35 с. Готовая смесь выгружается через люк, закрываемый крышкой 6 с рычажным затвором 5. Производительность смесителя по готовому раствору составляет 2,5...3,0 м3/ч, мощность двигателя 4,0 кВт.

Основными частями смесительных машин является: смесительный барабан, механизм загрузки, механизм разгрузки, двигатель и рама машины.

Классификацируются смесительные машины: по степени подвижности (стационарные и передвижные). Главным параметром бетоносмесителей непрерывного действия принята их производительность (в м3/ч) по выходу готовой смеси.

Типоразмерный ряд бетоносмесителей непрерывного действия производительностью 15, 30, 60 и 120 м3/ч - стационарные, производительностью 5 м3/ч - передвижные.

Бетоносмесители циклического действия имеют главным параметром - объем часового замеса (в л) со следующим рядом значений: 65, 165, 330, 550,880, 1600, 1800,2000,3000 л.

Цель работы: Целью лабораторной работы является ознакомление с конструкцией, принципом действия и расчета основных параметров смесительных машин (на примере натурного образца бетоносмесителя принудительного перемешивания циклического действия).

Содержание: рассчитать часовую и сменную производительность бетоносмесителя принудительного перемешивания циклического действия; рассчитать необходимую мощность привода и выбрать двигатель (силовую установку); подобрать рациональный типаж бетоносмесителя и определить рациональный режим работы машины.

Выполнить исследование влияния объемной массы бетонной смеси на потребную мощность силовой установки бетоносмесителя; выявить влияние типажа машины на производительность, а также выявить влияния параметров рабочего процесса на производительность машины.

Методическая последовательность проведения расчета заключается в следующем:

1.В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима бетоносмесителя.

2.Ознакомиться с конструкцией бетоносмесителя, принципа ее действия, в том числе и на натурном образце.

3.Составить конструктивную (продольный разрез) и кинематическую схему бетоносмесителя с обозначением всех ее элементов.

4.Произвести краткое описание конструкции и принципа действия .

5.Выполнить расчеты согласно методики расчета в соответствии с вариантом индивидуального задания (табл.22.2.).

6.Выполнить исследование влияния емкости смесительной камеры и мощности силовой установки на производительность (часовую и сменную) и построить графики зависимости.

7.Исследовать влияние объемной массы бетонной смеси на потребную мощность силовой установки бетоносмесителя; выявить влияние типажа машины на производительность, а также выявить влияния параметров рабочего процесса на производительность машины и построить графики зависимостей.

Подготовить заключение при оформлении отчета.

Методика расчёта

Главным параметром бетоносмесителей принудительного перемешивания циклического действия является - объем часового замеса (в л).

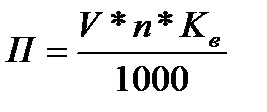

Производительность смесительной машины цикличного действия определяется по формуле:

, м3/ч

, м3/ч

где V — производственная емкость смесительного барабана (сумма материалов, требуемых для приготовления одного замеса, м3);

n - число замесов в 1 час;

Кв - коэффициент выхода смеси (Кв=0,85-0,7 для бетонов,

Кв=0,85-0,95 для растворов).

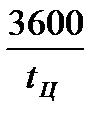

Число замесов в 1 час определяется как п =

Число замесов в 1 час определяется как п =  ,

,

где Тц - продолжительность цикла в сек:

Тц = t 1 + t 2 + t 3 , c

где t1 - время загрузки барабана, сек (t1=10-30c);

t2 - время перемешивания смеси (t2=60-150c);

t3 — время разгрузки барабана (t3=15-30c — разгрузка опрокидного или наклоняющегося барабана).

Мощность привода смесительной машины должна обеспечивать преодоление сил сопротивлений при перемешивании смеси лопатными валами. Она может быть определена по формуле:

, кВт

, кВт

где rн, rв - наружный и внутренний радиус лопастей;

z - число смесительных лопастей;

Ко - коэффициент, определяемый формулой

γ - объемная масса перемешиваемой смеси;

φ — коэффициент, учитывающий зависимость между длиной 1 и шириной b ( табл. 22.1);

g — ускорение силы тяжести, м/с2.

Таблица 22.1. Значения коэффициента φ

| l/b | 1 | 2 | 4 | 10 | 12 18 | более 18 |

| Величина φ | 1,1 | 1,15 | 1,2 | 1,3 | 1,4 | 2 |

Угловая скорость вращения лопастей на валу может быть определена по формуле:

, где

, где

b - ширина лопасти в м;

l - длина лопасти, м;

ω — угловая скорость вращения лопасти;

n - число оборотов.

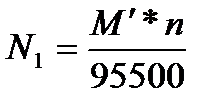

Для опрокидных барабанов необходимо рассчитать мощность, затрачиваемую на преодоление сопротивления в подшипниках оси смесительного барабана.

, где

, где

М' - момент сил сопротивления вращению барабана;

М'=( G б + G м )* f 1 * d /2,

f1 - коэффициент трения оси барабана (f1=0.008-0.12);

d - диаметр оси барабана;

G6 - вес барабана, ( G 6 = 140-160 кг);

GK - вес материала внутри барабана.

Число оборотов лопасти можно определить как

, где

, где

nдв - число оборотов вала двигателя, об/мин;

iОбщ - передаточное отношение передачи (iобщ=iрем*iзубч).

Производительность за смену:

Псм=П* t см *К1, м3/см

tCM — продолжительность смены;

К1 – коэффициент использования машины но времени.

Таблица 22.2.Индивидуальные варианты заданий

|

|

| ||||

| № п/п | Время загруз ки, tl, с | Время перемешивания, t2, c | Время разгрузки, t3, c | Коэффициент выхода смеси, Кв | Объемная масса смеси, у, кг/мЗ |

| 1 | 10 | 65 | 20 | 0,67 | 1860 |

| 2 | 14 | 80 | 15 | - | 1700 |

| 3 | 12 | 75 | 17 | - | 2150 |

| 4 | 11 | 69 | 25 | 0,68 | 1940 |

| 5 | 13 | 90 | 16 | - | 2350 |

| 6 | 15 | 82 | 30 | - | 1670 |

| 7 | 18 | 100 | 26 | - | 2400 |

| 8 | 17 | 78 | 18 | 0,69 | 1750 |

| 9 | 16 | 110 | 24 | - | 2000 |

| 10 | 20 | 105 | 19 | - | 2350 |

| 11 | 26 | 150 | 21 | - | 1780 |

| 12 | 21 | 101 | 22 | 0,7 | 1950 |

| 13 | 28 | 70 | 28 | - | 2250 |

| 14 | 30 | 89 | 23 | - | 2300 |

При исследовании влияния типажа бетоносмесителя на производительность условно принять увеличение емкости камеры в 1,5; 1,8; 2; 2,5 раза против расчетной (натурного образца) при соответствующем увеличении составляющих времени цикла Тц на 10%, 12%, 15%, 20% .

Таблица 22.3. Результаты лабораторной работы

| № п/п | Параметры | Обозначения и размерность | Значения |

| Заданные параметры | |||

| 1 2 3 4 | Время загрузки барабана | t1, c | |

| 2 | Время перемешивания смеси | t2, c | |

| 3 | Время разгрузки | t3, c | |

| 4 | Коэффициент выхода смеси | KB | |

| 5 | Объемная масса смеси | γ, кг/м3 | |

| Определяемые параметры | |||

| 1 | Объем смесительной емкости | V,m3 | |

| 2 | Число смесительных лопастей | z | |

| 3 | Длина лопасти | 1, м | |

| 4 | Наружный радиус лопасти | rнар, м | |

| 5 | Внутренний диаметр лопасти | rвнутр, м | |

| 6 | Длина валов | L, м | |

| 7 | Число оборотов вала двигателя | nдв, об/мин | |

| 8 | Число оборотов лопастных валов | n, об/мин | |

| 9 | Мощность двигателя фактическая | Nф, кВт | |

| 10 | Мощность двигателя расчетная | NДВ, кВт | |

| 11 | Коэффициент | К0 | |

| 12 | Коэффициент | К1 | |

| 13 | Сменная производительность | Псм, м3/ч | |

Контрольные вопросы

1. Назначение и классификация смесительных машин.

2. Из каких основных узлов состоят смесительные машины?

3. Преимущества и недостатки разных типов смесительных

машин?

4. Какие параметры смесительных машин относятся к основным и как они определяются?

Литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П.Волкова— М.: Высшая школа, 2010,- стр.294.

2. Гальперин М.И., Домбровский Н.Г. Строительные машины: Учебник для ВУЗов. -М.: Машиностроение, 2005.-341с.

3. Гринкевич Л.С. Строительные машины: Учебник для ВУЗов. -М.: Машиностроение, 2008.-412с.

4. Зеленский B.C. Строительные машины: Учебник для ВУЗов. -М.: Высшая школа, 2007.-184с.

5.«Строительные машины. Справочник». Том 1. «Машины для строительства промышленных и гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н. Кузина. М.: Машиностроение, 2007. с.313-346.

6.ГОСТ 2.770-68. Обозначении условные графические в схемах. -М.: Изд. Стандартом, 2011.-2с.

Дата: 2019-03-05, просмотров: 610.