Лабораторная работа № 17

«Выбор рационального типажа вибромолота»

Погружение свай в грунт является сложным процессом и осуществляется двумя основными способами:

- с помощью сваебойных машин ударного действия;

- с помощью вибропогружателей. К сваебойным машинам ударного действия относятся свайные молоты, которые разделяются по роду привода на молоты с дизелем внутреннего сгорания (дизель-молоты), паровоздушные молоты одиночного и двойного действия и молоты механические .Дизель-молоты работают по принципу дизель-моторов; паровоздушные молоты приводятся в действие силой пара или сжатого воздуха, непосредственно воздействующего на ударную часть молота, а механические молоты приводятся в действие лебедкой Для подтаскивания и установки свай на место погружения, для установки молота на сваю, направления молота к свае при забивке, а также для перемещения сваебойного агрегата на строительной площадке служат копры, смонтированные на кране с гусеничным передвижением или на одноковшовом экскаваторе.

Кроме этих способов для погружения свай применяют машины вдавливающего и завинчивающего действия, а также агрегаты смешанного действия - виброударные молоты и вибровдавливающие машины.

Вибромолоты используют для погружения железобетонных свай в однородные водонасыщенные грунты и извлечения из грунта труб, свай и шпунта. Свайные вибромолоты являются наиболее эффективным оборудованием для погружения свай даже в сравнении с дизель-молотами и вибропогружателями.. Их принцип действия основан на совместном воздействии энергии удара и вибрации. В отличие от вибропогружателей вибромолоты способны погружать сваи в более плотные грунты и на большую глубину при меньшей затрате времени. Забивку свай вибромолотом можно производить с применением крана или копра.

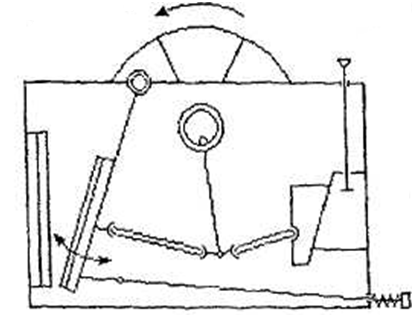

Рис.17.1. Общий вид вибромолота на базе гидравлического экскаватора 4 размерной группы

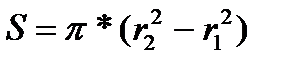

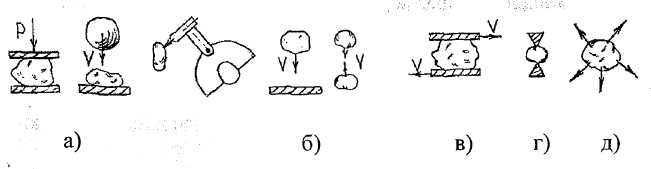

Вибромолоты сообщают погружаемым элементам как вибрационные, так и ударные импульсы и обеспечивают эффективное погружение в плотные грунты металлического шпунта длиной до 13м, металлических свай и труб длиной до 20 м. Конструкции вибромолотов имеют мало различий. Некоторые типы молотов могут работать как в ударном, так и в безударном режимах в зависимости от жесткости упругой системы, параметров вибратора, сопротивления грунта погружению и т. д. Основными элементами вибромолота являются подпружиненная ударная часть, нижняя пригрузочная плита и наголовник. Ударная часть представляет собой (рис.) двухвальный бестрансмиссионный вибровозбудитель / направленных вертикальных колебаний с ударником 3. В корпус вибровозбудителя вмонтированы два электродвигателя, на параллельных валах которых, синхронно вращающихся в различных направлениях, закреплены дебалансы 2 с регулируемым статическим моментом. Ударная часть и нижняя плита 4 с наковальней 5 соединены между собой рабочими пружинами 6. Наголовник 7 соединяется с погружаемым элементом жестко или надевается на него свободно без закрепления. При вращении дебалансных масс ударник 3 колеблющегося вибровозбудителя наносит частые (до 24 Гц) удары по наковальне5, установленной свободно на нижней плите молота и передающей удары непосредственно погружаемому элементу.

Рис. 17.2 Принципиальная схема вибромолота

Режим работы вибромолота (энергия и частота ударов) регулируют в процессе его работы путем изменения зазора между ударником и наковальней, добиваясь в каждом отдельном случае наибольшей производительности машины.

Вибромолоты характеризуются теми же параметрами, что и вибропогружатели, а также энергией и частотой ударов. Их технические характеристики приведены в табл. 17.5.

Энергия удара (Дж)

E = mv2/[2 (1 — R)],

где m — масса ударной части молота, кг, v — ударная скорость вибромолота, м/с (v < 2 м/с); R — условный коэффициент восстановления скорости при ударе (—1 < R < + 1).

Вибропогружатели и вибромолоты работают в комплексе с копром или стреловым самоходным краном соответствующей грузоподъемности.

Цель работы: ознакомление с назначением, устройством и расчётом основных параметров вибромолота.

Содержание: определить массу ударной части; определить число ударов в секунду; рассчитать определить потребную мощность двигателя и выбрать рациональный тип вибромолота для заданных условий строительства.

.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3.Выполнить расчеты : определить массу ударной части; определить число ударов в секунду; рассчитать определить потребную мощность двигателя и выбрать рациональный тип вибромолота для заданных условий строительства.

4.Исследовать влияние условий работы на режим работы машины вибрационного действия и ее производительность. Построить графики зависимости типажа вибромолота, глубины погружения сваи и прочности грунта на ее производительность.

5.Написать заключение по выполненному расчету и исследованию, указать марку базовой машины, рационального типа вибромолота, отметить рациональный режим его работы .

Методика расчета

1. Определить массу ударной части, т:

туд=0,5-(тсв+тн),

где mсв - масса сваи (см. табл.19.2);

mн - масса наголовника (для вариантов 1-8 и 22-30 равна массе вибропогружателя; для вариантов 9-21 - 0,3 массы вибропогружателя).

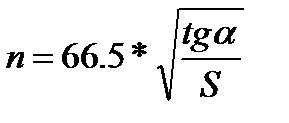

2. Число ударов в секунду:

ωуд = n /60* k ,

где n = 1000... 1500 мин -1 - стандартная частота вращения серийного двигателя вибромолота;

k = 2 - Коэффициент режима работы.

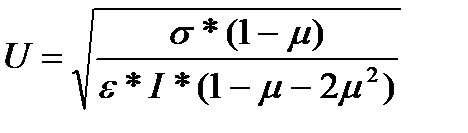

3. Скорость перемещения деформации грунта U и удельное динамическое сопротивление внедрению сваи Кд можно определить в связи с небольшими скоростями внедрения сваи по приближенным зависимостям:

Kд ≈ σ * ε,

где σ = 0,8 - максимальное значение напряжения уплотнения грунта, не достигающего предела прочности σпр .

Значения σ, ε, μ и I приведены в таблице 18.2.

4. Критическое сопротивление сваи:

Ткр = L * H * τ кр ,

где L - периметр поперечного сечения сваи;

Н - полная глубина забивкм сваи (см. табл.4.1);

τкр- удельное сопротивление внедрению сваи, зависящее от типа сваи и грунта (см. табл.4.1).

5. Возмущающая сила вибратора:

Q = ky * T кр,

где kу - коэффициент, учитывающий влияние упругости грунта (для тяжёлых свай kу= 1).

6. Определить скорость удара:

υ yd = S * U * Kd /2* TKp ,

где S - площадь контакта (см. табл. 19.2).

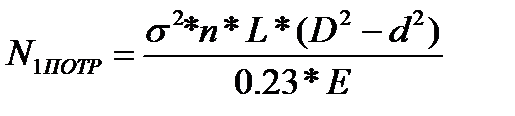

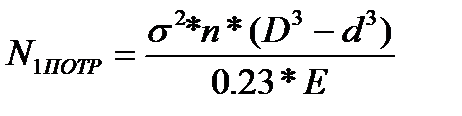

7. Полная мощность:

N п = (1,2... 1,25) * N ;

N = ½ * m уд *υ2уд *ω.

По вычисленной мощности из табл.5.1. выбрать тип вибромолота и выполнить схему рабочего оборудования.

Таблица 17.1 . Технические характеристики вибромолота

| Показатели | СП-77 | СП-77А | СП-78 | ВМ-74 | ВМ-9 | С-835 | ВМС-1 | Ш-1 | Ш-2 |

| Масса ударной части, кг | 90 | 220 | 650 | 670 | 700 | 1000 | 2850 | 1700 | 3925 |

| Кол-во электродвигателей, шт. | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 |

| Мощность электродвигателя, кВт | 1 | 2,8 | 4,5 | 407 | 28 | 7 | 30 | 14 | 22 |

| Кол-во оборотов в мин. | 1410 | 1440 | 960 | 1458 | 1440 | 1440 | 1440 | 1440 | 1440 |

| Кол-во ударов в мин. | 708 | 480 | 1450 | 1440 | 720 | 730 | 970 | 970 | 970 |

| Энергия удара, Нм | 160 | 500 | 1200 | 2400 | 800 | 2400 | 1200 | 1400 | 1600 |

| Жёсткость упругой подвески | 135 | 175 | 495 | 1000 | 1440 | 1000 | 1000 | 1400 | 1200 |

| Статический момент, Н см | 540 | 1520 | 5360 | 3220 | 6040 | 3400 | 22000 | 8900 | 24600 |

| Возмущающая сила. кН | 10,5 | 32 | 50 | 70 | 140 | 100 | 130 | 250 | 250 |

| Масса машины, кг | 150 | 340 | 850 | 1400 | 1680 | 1720 | 4300 | 3500 | 3000 |

| Габаритные размеры, см |

| ||||||||

| длина | 46 | 64 | 85 | 115 | 115 | 98 | 137 | 240 | 352 |

| ширина | 35 | 72 | 75 | 115 | 104 | 72 | 106 | 91 | 91 |

| высота | 96 | 100 | 136 | 110 | 136 | 118 | 137 | 240 | 252 |

Таблица 17.2. Варианты индивидуальных заданий

| № | свая и оболочка | масса вибропогружателя, т | площадь поперечного сечения свай, см2 | длина сваи I, м | масса сваи mсв, т | τкр, МПа | глубина забивки, м | грунт |

| 1 | Стальная круглая

| 0,8 | 100 | 10 | 0,7 | 0,06 | 5 | Лёгкий σ=0,08 МПа, μ=0,2 I=1,1 т/м |

| 2 | 12 | 0,8 | 6 | |||||

| 3 | 18 | 1,8 | 8 | |||||

| 4 | 18 | 1,8 | 0,08 | 8 | Средний σ =0,09 МПа, μ =0,26 I=1,3 т/м ε =0,028 | |||

| 5 | 10 | 0,7 | 6 | |||||

| 6 | 0,9 | 225 | 18 | 1,8 | 12 | |||

| 7 | 1,1 | 100 | 18 | 1,8 | 0,1 | 12 | Тяжёлый σ =0,11 МПа, μ=1,6 I=0,28 т/м ε =0,04

| |

| 8 | 1,2 | 18 | 1,8 | 12 | ||||

| 9 | Деревян-ная квадрат-ная S=a2 L =4* a | 1,2 | 64 | 13 | 0,7 | 0,06 | 8 | Лёгкий |

| 10 | 14 | 0,8 | 8 | |||||

| 11 | 15 | 0,9 | 7 | |||||

| 12 | 16 | 0,8 | 6 | |||||

| 13 | 17 | 1 | 8 | |||||

| 14 | Железобетонная труба

| 4,5 | 900 | 7 | 1,1 | 0,06 | 5 | Лёгкий |

| 15 | 8 | 1,3 | 5 | |||||

| 16 | 8 | 2,4 | 6 | |||||

| 17 | 10 | 4,5 | 7 | |||||

| 18 | 12 | 1,4 | 8 | |||||

| 19 | 14 | 4,2 | 9 | |||||

| 20 | δ=10 см

r1=r2-δ L=2 πr2 | 10 | 1600 | 16 | 5,1 | 0,1 | 9 | Средний |

| 21 21 | 20 | 7,8 | 15 | |||||

| 22 | Стальная труба δ= 5 см

| 25 | 1800 | 25 | 23 | 0,08 | 20 | Лёгкий |

| 23 | 30 | 40 | 15 | |||||

| 24 | 25 | 45 | 20 | |||||

| 25 | 40 | 50 | 28 | |||||

| 26 | 30 | 58 | 20 | |||||

| 27 | Железобе тонная квадратная труба

| 2 | 20*20 | 10 | 2,4 | 0,01

| 4 | |

| 28 | 8 | 1,3 | 5 | |||||

| 29 | 18 | 1,3 | 6 | Средний | ||||

| 30 | 18 | 1,6 | 7 |

Контрольные вопросы

1. Назначение и область преимущественного использования вибромолота?

2.Как устроены вибромолоты?

3. Напишите и расшифруйте маркировку вибромолота.

4.Какими параметрами оценивается рабочий процесс вибромолота?

5.Преимущества и недостатки применения вибромолота в сравнении с оборудованием вибропогружателя.

6.Какова методика подбора рационального типажа вибромолота?

Рекомендуемая литература

1. Ерофеев Л.В. «Теория и расчет свайных наголовников» /Научн. тр. ВНИИСтойдормаш, 2007, вып. 107. Повышение эффективности ударных машин, с.23-32.

2. «Машины и оборудование для устройства оснований и фундаментов» /М.М. Смородинский и др. М.: Машиностроение, 2011. с.239.

3. Суворов А.В. и др. «Машины и оборудование для погружения свай». М.: Высшая школа. 2009, с. 175

4. «Строительные машины. Справочник». Том 1. «Машины для строительства промышленных и гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н. Кузина. М.: Машиностроение, 2007. с. 185-194.

ЩЕКОВЫЕ КАМНЕДРОБИЛЬНЫЕ МАШИНЫ

Лабораторная работа № 19

«Выбор рационального типажа щековой камнедробильной машины»

Щебень из горных пород - неорганический зернистый сыпучий материал с зернами крупностью св. 5 мм, получаемый дроблением горных пород, гравия и валунов, попутно добываемых вскрышных и вмещающих пород или некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности и последующим рассевом продуктов дробления. Он является наиболее качественным крупным заполнителем для высокопрочных бетонов и как правило, дороже гравия, но тем не менее объем производства щебня превышает объем добычи гравия в несколько раз. Это объясняется отсутствием гравия во многих районах страны и использованием его высокой потребностью. Сырьем для получения щебня служат в основном: изверженные горные породы типа - гранита, габбро, диабаза, базальта; и карбонатные осадочные горные породы - известняки и доломиты. Меньшее промышленное значение имеют песчаники и метаморфические горные породы.

Разновидности щебня:

Гранитный щебень - это щебень из твердой горной породы зернистого строения, которая является самой распространенной на Земле. Гранитная скала представляет собой магму, выброшенную на поверхность земли и затвердевшую, состоящую из хорошо сформированных кристаллов полевого шпата, кварца, слюды и т.д. И имеет цвет красный, розовый или серый, оправляемый от преобладания в нём шпата и слюды. Глыбы получают обычно путем взрыва монолитной скалы, затем они дробятся в машине, а полученный щебень просеивается по фракциям. Это последний этап производства щебня. По техническим характеристикам гранитный щебень является очень прочным . Колотый щебень - это обычный природный или дробленный. Гравий - известняковый щебень - продукт дробления осадочной горной породы - известняка, состоящего, главным образом, из кальцита (карбонат кальция - СаСО3). Главное достоинство вторичного щебня – низкая стоимость, в среднем он в два раза дешевле гранитного. Энергозатраты на его производство по сравнению с другими видами щебня могут быть меньше до 8 раз. Себестоимость бетона с использованием вторичного щебня в качестве крупного заполнителя сокращается на четверть. По прочности, морозостойкости и некоторым другим характеристикам вторичный щебень уступает щебню из натуральных материалов, однако имеет широкое применение:

-в качестве крупного заполнителя для бетона прочностью 5…20МПа;

-в дорожном хозяйстве (отсыпка дорог, съездов, использование в качестве нижнего слоя дорог, не имеющих статуса федеральных);

-в работах по благоустройству (посыпка под асфальтированные площадки, тротуары);

-для укрепления слабых грунтов (траншеи инженерных сетей, днища котлованов);

Шлаковый щебень - получают дроблением отвальных металлургических шлаков или специальной обработкой огненно-жидких шлаковых расплавов (литой шлаковый щебень). В настоящее время разработаны и применяются в строительстве разнообразные виды бетонов с применением как вяжущих, так и заполнителей на основе металлургических шлаков. Стоимость изделий из шлаковых бетонов на 20-30 % меньше, чем традиционных. Процесс дробления

Осуществляется на камнедробильных установках и щебеночных заводах, в составе которых всегда имеется щековая дробильная машина. Щековая дробилка - это тип дробилки, использующей для разрушения кусков материала путем деформации сжатия щеками.

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком.

Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноременную передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический привод или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления в которой материал под действием силы тяжести и после разрушения продвигается от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют. Сейчас применяют щековые дробилки простого и сложного качения щеки. В последних дробилках достигается более высокая степень нагрузки на материал (большие напряжения сдвига). Одно из относительно недавних новшеств — это вибрационного типа щековые дробилки, которые должны найти применение на очень прочных материалах.

В силу больших нормальных и сдвиговых напряжений материал в щековой дробилке разрушается с образованием вытянутых кусков: пластин — содержание которых в дробленном материале может достигать большого количества (в процентном отношении по массе) от 25 до 50 %. Поэтому материал по одному из характерных направлений проходит через разгрузочную щель, а по двум другим может превышать размер щели. Поэтому, если ширина разгрузочной щели задана и равна D, то в дробленном 95 % материала будет меньше размера 1.5*D, а 100 % материала должно быть меньше 2*D. Обычная степень сокращения крупности материала в щековой дробилке соответствует 2-3 (уменьшение средней крупности в 2-3 раза). Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Наиболее надежными и дешевыми в эксплуатации оказались три разновидности щековых дробилок:

- щековая дробилка с простым движением щеки,

- щековая дробилка со сложным движением,

- щековая дробилка с роликом (дробилка серии «ЩЕDR»).

Щековые дробилки применяются на различных прочных и хрупких материалах в промышленности по переработке первичной горной породы, производстве строительного камня и щебня, в металлургии на шлаках и, конечно, в лабораторных условиях. Крупность питания может достигать 1500 мм. Длительная промышленная эксплуатация дробилок позволяет заранее говорить о крупности дробленного продукта в зависимости от выставленной ширины разгрузочной щели. Работа щековой дробилки хорошо прогнозируется. Материал в дробилку может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Щековые дробилки просты в обслуживании и эксплуатации. После дробления материал подлежит разделению на классифицирующем оборудовании по крупности готовых фракций.

Широко представлены щековые дробилки стационарного и мобильного исполнения (на гусеничном или колёсном шасси). Для щековой дробилки стационарного исполнения требуется специальный фундамент.

Так как дробленный материал может содержать большую массу пластин и лещавидных зерен (до 50 %), то для задач получения дробленного продукта с высокими требованиями к форме зерен щековые дробилки находят применение только на первой и второй стадиях дробления. Готовый продукт получается на конусных или роторных дробилках (молотковых, ударно-отражательных или центробежно-ударных дробилках).

Цель работы: ознакомление с устройством и расчетом основных параметров щековых дробилок и обоснование выбора рационального типажа для дробления конкретного материала..

Содержание: определить техническую производительность щековой дробилки; найти необходимую для дробления мощность силовой установки в соответствие с исходными данными; для заданного процесса дробления подобрать рациональный типаж дробилки; осуществить выбор типажа экскаватора или погрузчика с соответствующей ёмкостью ковша под найденный типаж дробилки (дробилка работает в карьере).

Выполнить исследование влияния типажа дробильной машины на производительность, а также выявить рациональный типаж экскаватора и погрузчика для дробильных машин со следующими значениями главного параметра - размера загрузочного отверстия:

900х 1200; 1500Х2100 и 1850х2400.

.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3. Выполнить расчеты : определить техническую производительность щековой дробилки; найти необходимую для дробления мощность силовой установки в соответствие с исходными данными; для заданного процесса дробления подобрать рациональный типаж дробилки; осуществить выбор типажа экскаватора или погрузчика с соответствующей ёмкостью ковша под найденный типаж дробилки (дробилка работает в карьере).

4.Исследовать влияние типажа дробильной машины на производительность, а также выявить рациональный типаж экскаватора и погрузчика для дробильных машин с параметрами:

900х 1200; 1500Х2100 и 1850х2400.

Построить графики соответствуюших зависимостей.

5.Написать заключение по выполненному расчету и исследованию, , указать рациональный типаж дробильной машины и типажи погрузочной техники (одноковшовый экскаватор и погрузчик), отметить рациональный режим их работы .

Методика расчёта

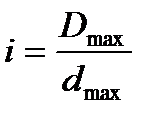

Основным показателем камнедробилок является степень измельчения i получаемой на них продукции, т.е. отношение средних размеров кусков исходного продукта D к среднему размеру конечного продукта d.

Рисунок 20.1. Общий вид щековых камнедробильных машин

с простым качанием щеки и с двумя подвижными щеками и сложным качанием щеки.

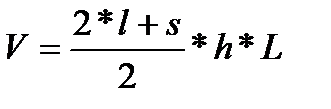

1. Определить техническую производительность щековой дробилки:

ПТЕХН=60* V *п* μ

где V - объём призмы материала, выпадающий из дробилки за один отход подвижной щеки, м3;

n - частота вращения эксцентрикового вала, мин -1;

μ - коэффициент разрыхления дробимого материала, имеющий различные значения в зависимости от формы дробимого материала, его прочности и степени измельчения; μ = 0,3...0,65 (меньшие значения μ выбираются при более крупном дроблении).

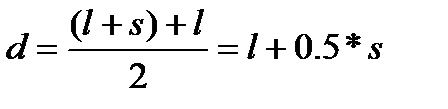

Объём призмы материала:

,

,

где l - ширина разгрузочной щели;

s - эксцентриситет вала, м;

h - высота призмы материала, подвергающегося дроблению,

h = S / tg α , м, здесь α - угол захвата (в щековых дробилках угол захвата не превышает двойного угла трения и не должен быть более 20-30°);

L - длина загрузочного отверстия.

Частота вращения эксцентрикового вала, мин -1:

2. Найти требуемую мощность щековой дробилки.

Требуемая мощность для дробилок с длиной загрузочного отверстия L до 1000 мм, кВт:

При L более 1000 мм:

где σ — предел прочности дробимого материала, МПа (табл.19.1.);

D - диаметр камней, загружаемых в дробилку, м (обычно D = (0,8...0,9) В, где В - ширина загрузочного отверстия дробилки);

d — средний диаметр раздробленного материала, м:

,

,

Здесь Е - модуль упругости дробимого материала, МПа (табл.19.1.)

Таблица 19.1. Характеристики горных пород

3. Подобрать типаж дробилки.

Пользуясь данными табл.19.2, подобрать дробилку с наиболее близкими к найденным значениям производительности и с параметрами, отвечающими исходным данным (табл. 19.3.). Указать тип дробилки, её конструктивное решение и основные показатели, выполнить схему оборудования.

5. Выбрать типажи экскаватора и погрузчика под расчетный типаж дробилки (дробилка работает в карьере).

6. Выполнить исследования в соответствии с заданным содержанием (см. раздел Содержание)

Чтобы исключить доставку сверхмерных камней на камнедробильный завод, их следует сортировать в карьере. Такую сортировку могут производить экскаваторы или погрузчики, работающие в забое с ковшами соответствующих ёмкостей.

Таблица 19.2. Определение максимальной вместимости ковша экскаватора и погрузчика в зависимости от загрузочного отверстия дробилки

| Емкость ковша, м3 | Размер загрузочного отверстия дробилки, мм | |||

| 250х450 | 600 х900 | 1500х2100 | 2100х2400 | |

| Экскаватора | 0,5 | 1 | 2 | 3 |

| Погрузчика | 0,8 | 1 | 2 | 4 |

Максимальная емкость ковша экскаватора или погрузчика, обеспечивающая забор только таких камней, которые свободно входят в загрузочное отверстие дробилки, может быть найдена по таблице 19.2.

Таблица 19.3. Индивидуальные варианты заданий

| № | Размер загрузочного отверстия, мм | Дробимый материал | Степень дробления i | Эксцентриситет вала S, мм | Угол захвата α, град | Ширина разгрузочной щели I, мм |

| 1 | 150х250 | известняк | 4 | 10 | 12 | 250 |

| 2 | 250х450 | песчаник | 5 | 11 | 14 | |

| 3 | 1200х1400 | гранит | 5 | 32 | 18 | |

| 4 | 580х900 | песчаник | 5 | 17 | 16 | 150 |

| 5 | 400х600 | гранит | 4 | 10 | 16 | |

| 6 | 200х850 | песчаник | 5 | 11 | 15 | |

| 7 | 600х900 | известняк | 5 | 18 | 15 | |

| 8 | 400х850 | гранит | 3 | 10 | 17 | |

| 9 | 250х450 | известняк | 3 | 12 | 14 | |

| 10 | 350х900 | песчаник | 4 | 11 | 15 | |

| 11 | 950х1250 | гранит | 4 | 25 | 13 | |

| 12 | 600х900 | песчаник | 5 | 18 | 17 | 200 |

| 13 | 350х650 | известняк | 5 | 12 | 18 | |

| 14 | 250х450 | песчаник | 4 | 10 | 15 | |

| 15 | 1200х1500 | гранит | 3 | 35 | 19 | |

| 16 | 1500х2100 | гранит | 3 | 25 | 18 | |

| 17 | 550х1000 | песчаник | 5 | 19 | 17 | 150 |

| 18 | 900х1250 | гранит | 5 | 27 | 18 | |

| 19 | 300х800 | песчаник | 3 | 10 | 15 | 180 |

| 20 | 250х450 | известняк | 3 | 12 | 14 | |

| 21 | 1500х2100 | гранит | 3 | 35 | 18 | |

| 22 | 2100х2400 | известняк | 4 | 30 | 17 | 100 |

| 23 | 550*900 | гранит | 4 | 16 | 18 | |

| 24 | 150*200 | известняк | 4 | 12 | 13 |

Таблица 19.3. Технические характеристики щековых дробилок

Сложное движение щеки

Простое движение щеки

Контрольные вопросы

1. Назначение и область преимущественного использования щековых дробилок?

2.Какие разновидности щековых дробилок Вам известны?

3.Разъясните устройство и рабочий процесс щековой дробилки?

4.Каким деформациям подвергается каменный материал в щековых дробилках с простым и сложным качением щеки?

5.Какими параметрами оценивается рабочий процесс щековой дробилки?

6.Какова методика выбора рационального типажа дробильной машины?

Рекомендуемая литература

1. Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010.с.239-259.

2. «Строительные машины. Справочник». Том 1. «Машины для строительства промышленных и гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н. Кузина. М.: Машиностроение, 2007. с.313-346.

З. Сергеев В.П. «Строительные машины и оборудование». М.: Высшая школа, 2011. с.376.

4.Серго Е.Е. «Дробление, измельчение и грохочение полезных ископаемых». М.: Недра, 2005. с.286.

5.Троцкий В.В. «Обогащение нерудных строительных материалов». М.: Стройиздат, 2007. с. 193.

ВАЛКОВЫЕ КАМНЕДРОБИЛЬНЫЕ МАШИНЫ

Лабораторная работа № 20

«Выбор рационального режима работы валковой камнедробильной машины»

В строительстве ежегодно потребляется миллионы тонн кубических метров каменных (нерудных) материалов: камня, щебня, гравия, песка и каменной крошки.

Основная масса этих материалов используется в качестве заполнителя для бетона.

На 1 м3 ориентировочно требуется от 0,1 до 1 м3 крупных заполнителей и от 0,4 до 0,5 м3 песка.

Добываемые в карьерах каменные материалы перерабатываются на стационарных камнедробилках и промывочно-сортировочных заводах или в передвижных установках, и в виде готового продукта стандартного качества, согласно нормам ГОСТов, направляются на строительство. По ГОСТу щебень и гравий разделяются на:

сортовой: и рядовой: средний и крупный(5-150 мм).

-средний (20-40 мм);

-крупный (40-150 мм);

-мелкий (10-20 мм);

-особо мелкий (5-10 мм);

Рисунок 20.1. Способы дробления и измельчения каменного материала: а) раздавливанием, б) разрушение ударом, в) истиранием, г) раскалыванием, д) разрушение взрывом.

Песок должен иметь крупность зерен от 0,15 до 5 мм.

Основным технологическим оборудованием для выполнения операций на камнедробильных заводах и установках являются дробильные машины.

Дробить каменные материалы можно приложением статических и динамических нагрузок. Процесс механического дробления горных пород оценивается степенью дробления (измельчения) i, которая определяется как отношение размера наиболее крупных загружаемых в дробильную машину камней Dmax к размеру максимальных зерен в продукте дробления dmax:

Материал, подвергаемый дроблению, называют исходным материалом, а полученный - продуктом дробления.

Камнедробильные машины по назначению разделяются на машины для крупного, среднего и мелкого дробления. По конструктивному устройству они разделяются на:

-щековые дробилки с простым и сложным движением щеки

(i=2-3);

-конусные дробилки (с пологим и крутым конусом) (i =3-6);

-валковые дробилки (i=4-12);

-дробилки ударного действия (например, молотковые

дробилки) (5-30). Для тонкого измельчения каменных материалов применяются мельницы.

Валковая дробилка является компрессионной дробилкой, раньше широко использовалась в горной промышленности. Валковая дробилка дробит материал в минимальную зернистость (2 мм) и использует компрессию для дробления с двумя вращающими валками.

Зазор между этими валками установит требующий размер продукции, и реализует максимальное питание. Главные преимущества валковой дробилки заключаются в том, что она даёт хороший размер продукции и остается немного пыли.

Рабочим органом в валковой дробилке являются два валка, вращающиеся навстречу друг другу и раздвинутые на расстояние, определяемое максимальным размером выходящего продукта. Материал, подлежащий дроблению, вследствие трения затягивается между валками и при этом постепенно измельчается. Крупность продуктов дробления зависит от регулировки зазора между ними. Валковые дробилки применяются для измельчения вязких и влажных материалов, а также для вторичного дробления горных пород.

В валковых дробилках процесс дробления материала происходит между двумя вращающимися навстречу друг другу цилиндрическими валками, смонтированными на горизонтальных валах.

Зазор между валками зависит от качества дробимого материала и составляет:

- для прочих пород 30 - 100 мм;

- для известняка, шлака, клинкера 5 - 6 мм;

- для гипса, мела 5-6 мм;

- для глины 8-10 мм;

- в вальцах мелкого дробления 2 - 3 мм.

Валки могут быть гладкими, ребристыми, зубчатыми.

Цель работы: изучить конструкцию и рабочий процесс валковой камнедробильной машины и методику выбора рационального режима работы для конкретного вида каменного материала.

Содержание: определить техническую производительность валковой дробилки; найти необходимую для дробления мощность силовой установки в соответствие с исходными данными ( прочность каменного материала); для заданного процесса дробления определить рациональный режим работы дробильной машины.

Выполнить исследование влияния прочности каменного материала на потребную мощность силовой установки валковой дробилки; выявить влияние типажа дробильной машины на производительность, а также выявить влияния параметров рабочего процесса дробления на производительность машины.

.

Методическая последовательность проведения расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Ознакомление с конструкцией машины для дробления каменных материалов, принципа ее действия на натурном образце.

3. Составляется конструктивная (продольный разрез) и кинематическая схема дробилки с обозначением всех ее элементов.

4. Производится краткое описание конструкции и принципа действия дробилки.

5. Определение основных параметров дробилки:

- размера валков в м;

- диаметр DB, м;

- длина LB, м;

-частота вращения валков: фактической Пф, об/мин и теоретической Пт, об/мин;

- расстояние между валками 1, м;

- отход подвижного валка S, м;

- производительности П на основании индивидуального варианта задания каждому студенту i степени измельчения и породы каменного материала;

- мощности, потребной для дробления каменного материала.

6. Выполнить исследование влияния прочности каменного материала на потребную мощность силовой установки валковой дробилки и и построить график зависимости.

7. Исследовать влияние типажа дробильной машины на производительность и построить график зависимости.

8. Исследовать влияние параметров рабочего процесса дробления на производительность машины и построить графики зависимостей.

9. Подготовить заключение при оформлении отчета.

Дата: 2019-03-05, просмотров: 810.