Благодаря оптимально подобранному химическому и фракционному составу, модификатора и комплексного связующего масса обладает стойкостью к расплавам металла и шлака, а так же высокими теплоизолирующими свойствами в период эксплуатации промежуточного ковша.

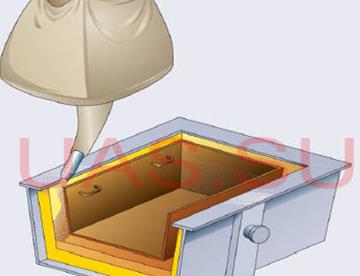

Засыпка «сухой» массы выполняется в зазор между арматурным слоем и стенкой шаблона (рисунок 14).

Набор прочности засыпанного слоя происходит в процессе термообработки. Разогрев огнеупорного материала осуществляется в автоматическом режиме через стенку шаблона до температуры ~280 oС с последующей выдержкой в течении 1 часа и охлаждением. После извлечения шаблона промковш передается на МНЛЗ; а перед разливкой разогреваются исключительно функциональные элементы (стопор-моноблок, стакан-дозатор и погружаемый стакан), при этом рабочая футеровка, выполненная из «сухой» магнезиальной массы остается практически холодной. Металл из первого сталеразливочного ковша в серии подается в холодный промежуточный ковш.

Рисунок 14 – Схема изготовления рабочего слоя футеровки с применением «сухой» массы

Состав массы разработан таким образом, что после завершения эксплуатации промежуточного ковша и охлаждения футеровки ниже 400 oС, рабочий слой футеровки теряет свою строительную прочность и легко удаляется

при раскантовке ковша.

Такая технология обладает определенными преимуществами перед традиционной (мокрое торкретирование) технологией получения рабочего слоя:

· не требуется предварительный высокотемпературный разогрев рабочей футеровки, что существенно снижает расход энергоносителей;

· до 20% уменьшается расход материала для производства рабочего слоя футеровки промковша по сравнению с традиционной технологией (отсутствует отскок массы, зафиксирована толщина рабочей футеровки и нет возможности ее увеличить произвольно);

· сокращается время сушки и разогрева футеровки промковшей, а также уменьшается время выполнения других технологических операций, что позволяет уменьшить парк промковшей;

· отсутствие воды в рабочем слое исключает выделение водорода в расплав при разливке, что особенно важно при разливке ответственных марок сталей;

· отсутствует риск аварийных ситуаций, связанных с некачественной сушкой торкрет-слоя, имеющий место при реализации традиционной технологии;

· увеличивается ресурс работы арматурной футеровки за счет отсутствия гидратации при контакте с водосодержащей торкрет-массой;

· нет необходимости «содержать» торкрет-машину, которая требует ухода в процессе эксплуатации, в том числе с использованием запасных частей, закупаемых по импорту.

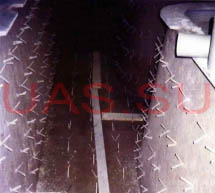

Арматурный слой футеровки промковша выполняется, как правило, на базе тиксотропных масс с низким содержанием цемента и высоким содержанием Al2O3, принудительно смешиваемых с малым количеством воды и уплотняемых вибраторами. Для плотной фиксации арматурного слоя используются специальные анкеры, привариваемые к кожуху промковша (рисунок 15). Расстояние от концов анкеров до поверхности арматурного слоя футеровки составляет 40-50 мм.

Обычно арматурный слой наливают по шаблону. Его стойкость составляет 800-1000 плавок. Монолитную футеровку наливают толщиной 100-120 мм для стен и 180-220 мм для днища. Допускаются периодические ремонты монолитной футеровки.

Сушка наливной арматурной футеровки производится в специальном режиме и нуждается в особой точности. На первом этапе сушки требуется  соблюдение температуры около 100-120 oC в течение примерно 20 часов. Затем температура подогрева равномерно повышается до 850-900 oC в течение 20-24 часов.

соблюдение температуры около 100-120 oC в течение примерно 20 часов. Затем температура подогрева равномерно повышается до 850-900 oC в течение 20-24 часов.

Рисунок 15 – Схема расположения анкеров на стенках промковша

Для контроля процесса разогрева целесообразно использовать систему программируемого управления и регулирования пламени. При сушке, разогреве футеровки и разливке промковш может закрываться металлической или футерованной крышкой с отверстиями для установки горелок, подачи жидкой стали из сталеразливочного ковша, засыпки на зеркало металла теплоизолирующих материалов, установки стопоров или других устройств.

Одним из преимуществ такого типа футеровки (в сравнении с кирпичной), является повышение жесткости промковша в целом. Однако на практике для больших промковшей часто наблюдается быстрое появление длинных продольных трещин, что нарушает монолитность футеровки и нивелирует это

преимущество. Когда футеровка износится на 40-60%, она может быть долита новым материалом после механической обдирки и предварительной очистки кислородным или газокислородным обдувом.

Основные преимущества применения наливных футеровок промковшей заключаются в следующем:

· высокая оборачиваемость промковшей (в несколько раз быстрее, чем для промковшей с кирпичной футеровкой);

· меньшее время подготовки и подогрева промковша перед эксплуатацией;

· увеличение числа разливаемых плавок из одного промковша;

· значительное уменьшение удельного расхода огнеупоров на тонну стали.

Между бетонной футеровкой и металлическим кожухом промковша устанавливается теплоизоляционный слой, предотвращающий потери тепла

металлом через футеровку. Для этой цели применяют волокнистые  теплоизоляционные материалы, например, муллитокремнеземистый войлок, фетр, картон и т.п. Тип и эффективность изоляции имеет определяющее значение при выборе температурного режима в промковше.

теплоизоляционные материалы, например, муллитокремнеземистый войлок, фетр, картон и т.п. Тип и эффективность изоляции имеет определяющее значение при выборе температурного режима в промковше.

Для предотвращения преждевременного вывода промковша из эксплуатации вследствие повышенного износа футеровки днища в месте падения струи стали дополнительно устанавливается металлоприемник из высокопрочного бетона определенной геометрической формы. Он устанавливается в промковше до нанесения торкрет-покрытия и дополнительно расклинивается с помощью огнеупорных изделий (рисунок 16).

Рисунок 16 – Установка металлоприемника и перегородок в промковше

Установка порогов и перегородок в зону турбулентного движения потока стали позволяют продлить время нахождения металла в промковше. Точные места расположения этих элементов определяются в соответствии с

геометрическими формами промковша. При применении монолитной  арматурной футеровки места для установки порогов и перегородок во время заливки оставляют пустыми, а сами изделия устанавливают позднее. Экономический эффект составит 1959700 руб/мес.

арматурной футеровки места для установки порогов и перегородок во время заливки оставляют пустыми, а сами изделия устанавливают позднее. Экономический эффект составит 1959700 руб/мес.

СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Расчет материального и теплового балансов на марку стали 08Ю

2.1 Расчет материального и теплового балансов на марку стали 08Ю

Расчет материального и теплового баланса кислородно-конвертерной плавки с передельного чугуна на сталь 08Ю

Таблица 1 - Химический состав металлической части шихты, %

| Материал | С | Si | Мn | Р | S | Расход |

| Чугун | 4,00 | 0,50 | 0,80 | 0,210 | 0,040 | 77,000 |

| Скрап | 0,25 | 0,18 | 0,33 | 0,039 | 0,037 | 23,000 |

| Сталь до раскисления | 0,08 | — | 0,11 | 0,005 | 0,019 | 100 |

Таблица 2 - Химический состав не металлической части шихты, %

| Материал | Si02 | CaO | MgO | A1203 | Fе2О3 | H2O | CO2 | S | P |

| Известь | 0,60 | 97,07 | ---- | 0,38 | 0,45 | 0,5 | 1,0 | ---- | ---- |

| ИМФ | 6,93 | 57,00 | 28 | ---- | 8,00 | ---- | ---- | 0,04 | 0,03 |

| Футеровка | 3,00 | 2,00 | 95 | ---- | ---- | ---- | ---- | ---- | ---- |

Таблица 3 - Средний состав шихты, %

| Материал | С | Si | Мn | Р | S |

| Чугун | 3,080 | 0,385 | 0,616 | 0,162 | 0,031 |

| Скрап | 0,058 | 0,041 | 0,076 | 0,010 | 0,010 |

| Средний состав | 3,138 | 0,426 | 0,692 | 0,172 | 0,041 |

Удаляется примесей из ванны на 100 кг шихты:

С 3,38 - 0,08*0,9 = 3,066

Si 0,426 - 0*0,9 - 0,426

Мn 0,692-0,11*0,9 = 0,593

Р 0,172-0,005*0,9 = 0,168

S 0,041-0,019*0,9 = 0,024

F е (в дым) 1,500

∑=5,780

Расход кислорода, кг: Масса окислов, кг:

С - СО2 ….. 0,307*32 : 12 = 0,819 СО2 ………………………1,126

С - СО …… 2,759*16 : 12 = 3,679 СО ………………………. 6,438

Si-SiO2 ……0,426*32:28 = 0,487 SiO2 ………………………0,913

Mn-MnO …. 0,593*16:55 = 0,173 MnO …………………….0,766

P-P205 ……. 0,168*80:62 = 0,217 P2O5 ……………………. 0,385

S-SO2 ……. 0,024*32:32 = 0,024 SO2 ……………………...0,048

Fe - Fe 2 O 3 1,5*48: 112 = 0,643 Fe 2 O 3 (в дым) 2,143

Fe - Fe 2 O 3 1,5*48: 112 = 0,643 Fe 2 O 3 (в дым) 2,143

å = 6,042 ∑ =111,819

Количество СаО в конечном шлаке, кг:

ИМФ ……………………………. 0,57*0,4 = 0,228

Футеровка……………………… 0,02 *0,3 = 0,006

Известь ………………………………….. 0,971 у

∑ = 0,234 + 0,971 у

Количество SiO2 в конечном шлаке, кг, поступающее из:

Металлическая шихта………………………………….. 0,913

ИМФ…………………………………………..0,03*0,3 = 0,009

Футеровка……………………………………0,069*0,4 = 0,028

Известь…………………………………………………..0,006у

∑=0,95 + 0,006у

Определение расхода извести, кг:

0,234 + 0,971у = 3,5*(0,95 + 0,006у)

0,234 + 0,971у = 3,325 + 0,021у

0,971у - 0,021у = 3,325 - 0,234

0,95у = 3,091

у = 3,254

Таблица 4 - Составляющие шлака, кг

| Материал | Si02 | СаО | MgO | А1203 | S | МnО | Р205 | Fe203 |

| Металлическая шихта | 0,913 | ---- | ---- | ---- | 0,0220 | 0,766 | 0,385 | ---- |

| Футеровка | 0,009 | 0,006 | 0,285 | ---- | ---- | ---- | ---- | ---- |

| ИМФ | 0,028 | 0,228 | 0,112 | ---- | 0,0002 | ---- | ---- | 0,032 |

| Известь | 0,020 | 3,159 | ---- | 0,012 | ---- | ---- | ---- | 0,015 |

| Итого | 0,970 | 3,393 | 0,397 | 0,012 | 0,0222 | 0,766 | 0,385 | 0,047 |

Масса шлака, кг:

Lш= 5,945/0,83 = 7,163

Масса окислов железа в шлаке, кг:

7,163-5,945 = 1,218,

в том числе 0,931 кг FeO и 0,285 кг Fe2O3.

Таблица 5 - Состав шлака

| SiO2 | СаО | MgO | А1203 | S | МnО | Р205 | Fe203 | FeO | å | |

| Кг | 0,970 | 3,393 | 0,397 | 0,012 | 0,0222 | 0,766 | 0,385 | 0,287 | 0,931 | 7,163 |

| % | 13,542 | 47,368 | 5,542 | 0,168 | 0,3100 | 10,694 | 5,375 | 4,007 | 12,997 | 100,0 |

Окисляется железа, кг:

Окисляется железа, кг:

До Fe203 0,287 - 0,047 = 0,24

До FeO 0,931

Поступит железа из металла в шлак, кг:

0,931*56 : 72 + 0,24*112 : 160 = 0,724 + 0,168 = 0,892

Выход стали равен, кг: 100 - 5,78 - 0,5 - 1 - 0,892 = 91,828

Потребуется кислорода на окисление железа, кг:

(0,931 - 0,724) + (0,24 - 0,168) = 0,207 + 0,072 = 0,279

Всего потребуется кислорода на окисление примесей, кг:

6,042 - 0,011 = 6,031 + 0,279 = 6,31

Потребуется технического кислорода при 95 % - ном усвоении:

6,31*22,47(0,995*0,95*32) = 141,344/30,248 = 4,673 м3

На 1 т садки расход технического кислорода составит 46,73 м3/т.

Количество азота:

4,643*0,005 = 0,023 м3 или 0,029 кг

Количество не усвоенного кислорода:

(4,673 - 0,023)*0,05 = 0,23 м3 или 0,329 кг

Масса технического кислорода, кг:

6,31+0,029 + 0,329 = 6,

Таблица 6 - Количество и состав газов

| Составляющие | Содержание | ||

| кг | м3 | % | |

| СО2 | 0,402 + 1,126 = 1,528 | 0,779 | 12,237 |

| СО | 6,438 | 5,150 | 80,899 |

| Н20 | 0,134 | 0,167 | 2,623 |

| 02 | 0,329 | 0,230 | 3,613 |

| N2 | 0,029 | 0,023 | 0,361 |

| S02 | 0,048 | 0,017 | 0,267 |

| Всего | 8,506 | 6,366 | 100,000 |

Материальный баланс плавки до раскисления:

Поступило, кг: Получено, кг

Чугун 77,000 Стали 91,828

Скрап 23,000 Корольков 0,500

Известь 3,254 Выбросов 1,000

Футеровка 0,300 Шлака 7,163

ИМФ 0,400 Газов 8,506

Тех. Кислород 6,668 Fe2O3 (в дым) 2,143

Всего 111,622 Всего 111,628

Невязка: - 0,006

Расчёт раскисления:

В стали перед раскислением содержится, кг:

С - 0,08

Мn-0,11

S-0,019

Р-0,005

Концентрация кислорода, растворённого в металле к концу плавки и находящегося под шлаками:

[% С]*[% О] = 0,0035 + 0,006*[% С]

[% С]*[% О] = 0,0035 + 0,006*[% С]

откуда

или 0,05*0,91828 = 0,046 кг.

Расход ферромарганца на 100 кг металлической шихты:

Р = а/b*с

а = 0,26–0,11 =0,15

b = 0,787

с= 1–0,25 = 0,75

Р = 0,15/0,787*0,75 = 0,254 кг.

Таблица 7 - Химический состав, %

| Материал | С | Мn | Si | Р | S | Fe |

| Сталь конечная | 5,0 | 26,0 | 2,0 | 0,9 | 2,0 |

остаток

|

| Сталь перед раскислением | 8,0 | 11,0 | ---- | 0,5 | 1,9 | |

| Ферромарганец | 1,5 | 78,7 | 1,8 | 0,2 | 0,03 | |

| Силикомарганец | 1,7 | 72,9 | 17,9 | 0,1 | 0,03 |

Это количество ферромарганца содержит, кг:

С………………. 0,254*0,015 = 0,00400

Мn………………0,254*0,787 = 0,20000

Si ……………… 0,254*0,018 = 0,00500

Р…………………0,254*0,002 = 0,00050

S………………..0,254*0,0003 = 0,00008

Fe ………………. 0,254*0,992 = 0,25200

.. ∑ = 0,46200

Выгорает, кг:

С 0,004*0,3 = 0,0012

Мn 0,2*0,25 = 0,05

Si 0,005

Переходит в сталь, кг:

С………………...0,004-0,0012 = 0,0028

С………………...0,004-0,0012 = 0,0028

Мn……………………0,200-0,05 = 0,15

Р………………………………….0,0005

S…………………………………0,00008

Fe ……………………………………0,25

∑=0,4054

Требуется кислорода на окисление примесей, кг:

С–СО ………….0,0012*16/12 = 0,0016

Мn–МnО …………0,05*16/55 = 0,0145

Si – SiO 2 …………0,005*32/28 = 0,0057

∑=0,022

Расход cиликомарганца на 100 кг металлической шихты:

Р = а/b*с

а = 0,10

b = 0,729

с = 1–0,30 = 0,70

Р = 0,10/0,729*0,70 = 0,196 кг.

Это количество силикомарганца содержит, кг:

С……………….0,196*0,017 = 0,003

Мn …………….0,196*0,729 = 0,143

Si………………0,196*0,179 = 0,035

Р………………..0,196*0,001=0,0002

S……………0,196*0,0003 = 0,00006

Fe ………………..0,196*0,991=0,194

∑=0,3755

Выгорает, кг:

С………………..0,003*0,3 = 0,0002

Мn………………0,143*0,25 = 0,036

Si………………..0,035*0,20 = 0,007

Переходит в сталь, кг:

С………………0,003-0,0009 = 0,0021

Мn……………….0,143-0,036 = 0,107

Р………………………………..0,0002

S………………………………0,00006

Fe ……………………………….0,194

∑ =0,3314

Требуется кислорода на окисление примесей, кг:

С –СО………..0,0009*16 : 12 = 0,0012

Мn–МnО……………0,036*16:55=0,01

Si – SiO 2 ………..0,007*32 : 28 = 0,008

∑ = 0,0192

На окисление алюминия потребуется кислорода, кг:

0,0198*48:54 = 0,0018

Поступит кислород из атмосферы, кг:

Поступит кислород из атмосферы, кг:

0,022 + 0,0192 + 0,0018 - 0,046 = 0,003

Выход стали после раскисления, кг:

91,828 + 0,737 - 0,046 = 92,519

Получится окислов, кг:

СО 0,0021+0,0028 = 0,005

МnО 0,086 + 0,0245 = 0,111

SiO2 0,012 + 0,0137 = 0,026

Выход шлака, кг:

7,163 + 0,111 + 0,026 = 7,3

Материальный баланс плавки после раскисления

Поступило, кг: Получено, кг:

Сталь до раскисления 91,828 Стали 91,519

Шлак до раскисления 7,163 Шлак 7,3

Ферромарганец 0,462 СО 0,005

Силикомарганец 0,3755 Итого 99,824

Кислород и атмосферы 0,003

Итого 99,8255

Невязка:-0,0015

Количество стали перед раскислением с учётом растворённого кислорода, кг: 91,828-0,046 = 91,782

Таблица 8 – Состав конечной стали, кг (%)

| Материал | С | Si | Мn | Р | S | Fe | å |

| До раскисления | 0,0800 | ---- | 0,110 | 0,0050 | 0,01900 | 91,568 | 91,782 |

| Ферромарганец | 0,0028 | 0,009 | 0,150 | 0,0005 | 0,00008 | 0,252 | 0,4144 |

| Силикомарганец | 0,0021 | 0,011 | 0,107 | 0,0002 | 0,00006 | 0,194 | 0,3144 |

| Всего | 0,0850 | 0,020 | 0,367 | 0,0060 | 0,01910 | 92,014 | 92,511 |

| 0,0920 | 0,022 | 0,396 | 0,0065 | 0,02100 | 99,463 | 100,00 |

Сталь полученного состава соответствует требованиям ГОСТа для марки 08Ю.

Тепловой баланс плавки

Приход тепла.

Физическое тепло чугуна, ккал:

Qi = [0,178*1200 + 52 + 0,2*(1320 - 1200)]*77 - 22299,2 (93,367 МДж)

Тепло экзотермических реакций, ккал:

Тепло экзотермических реакций, ккал:

С–СО2……………………………….8137*0,307 = 2498,059

С–СО………………………………...2498*2,759 = 6891,982

Si-SiO2…………………………………7423*0,426-3162,198

Mn-MnO……………………………..1758*0,593 = 1042,494

Р –Р2О5……………………………….5968*0,168 = 1002,624

S-SО2……………………………………2216*0,024 = 53,184

Fe - Fe2O3………………………………1758*0,168 = 295,344

Fe – FeO………………………………..1150*0,724 = 832,600

Fe - F е2О3 (в дым) ………………………1758*1,5 = 2637,000

∑ =18415,485ккал (77,106 МДж)

Тепло шлакообразования:

554*0,426*60:28=505,723

1132*0,168*142:62=435,564

∑= 941,287 ккал (3,941 МДж)

Приход тепла

Qприх = 41655,972 ккал (174,414 МДж)

Расход тепла

Физическое тепло стали:

Q1 = [0,167*1500 + 65 + 0,2*(1582 - 1500)]*(91,828 + 0,5 + 1,0) = 30975,563

(129,695МДж)

Физическое тепло шлака:

Q2 = (0,298*1582 + 50)*7Д63 = 3735,046 (15,639 МДж)

Потери тепла принимаем равными 5 % прихода:

Q3 = 41655,972*0,05 = 2082,799 ккал (8,721 МДж)

Частицы Fе2О3 выносят тепла:

Q4 = (0,294*1450 + 50)*2,143 = 1020 ккал (4,271 МДж)

Газы уносят тепла при средней температуре 1450 °С:

СO2 814*0,779 = 634,106

СО 506*5,150 = 2605,900

Н2O 632*0,167 = 105,544

O2 528*0,230 = 121,440

N2 499*0,023 = 11,477

SO2 814*0,017 = 13,838

Всего 3492,305 ккал (14,622 МДж)

Расход тепла равен 41305,713 ккал (172,947 МДж).

Избыток тепла: Qизб = 41655,972 - 41305,713 = 350,259 ккал (1,467 МДж)

Таблица 9-Тепловой баланс плавки

| Приход тепла | ккал | МДж | % |

| Физическое тепло чугуна | 22299,200 | 93,367 | 53,53 |

| Тепло реакций: | 18415,485 | 18415,485 | 44,21 |

| экзотермических | шлакообразование | 3,941 | 2,26 |

| Итого | 41655,972 | 174,414 | 100,00 |

| Расход тепла | ккал | МДж | % |

| Физическое тепло: | |||

| стали | 30975,563 | 129,695 | 74,360 |

| шлака | 3735,046 | 15,639 | 8,966 |

| Потери: | |||

| тепла с газами | 3492,305 | 14,622 | 8,384 |

| потери тепла | 2082,799 | 8,721 | 5,000 |

| Потери с частицами Fe2O3 | 1 020,000 | 4,271 | 2,449 |

| Избыток | 350,259 | 1,467 | 0,841 |

| Итого | 41655,972 | 174,414 | 100 |

2.2 Технология выплавки марки стали 08Ю в условиях ОАО «ЕВРАЗ НТМК»

2.2 Технология выплавки марки стали 08Ю в условиях ОАО «ЕВРАЗ НТМК»

Режим ведения плавки

Перед началом продувки оператор конвертора вводит с дисплейного

модуля информацию на текущую плавку, марку стали, углерод, вес полупродукта 139 тонн, номер плавки 437041, температуру и химический состав полупродукта:

С = 4,4; S = 0,026; Р = 0,063; Si = 0,40; Мn = 0,29

После чего производится повалка конвертора и заливка металла полупродукта в количестве 139 тонн, конвертор устанавливается в вертикальное положение, опускается фурма и начинается продувка.

Подъём конвертора на продувке, опускание фурмы, повалка по окончанию продувки производится оператором конвертора, выпуск плавки разрешается мастером.

Кислород включается автоматически, в момент ввода фурмы в горловину конвертора, после продувки выключается при высоте не менее 4 метров.

При переделе металла - полупродукта фурма устанавливается на высоте 2 - 2,5 метров над уровнем спокойного металла (до 3 минут) и 1,0 -1,3 метра в остальное время продувки.

Продувка производится в автоматическом режиме с интенсивностью не более 400 м3/мин в количестве 7840 куб. в течение 23 минут 10 секунд, на додувку потребовалось 514 куб. она производилась в течении 1 мин. 36 сек.

Момент окончания продувки определяется по количеству

израсходованного кислорода и визуально по виду пламени.

израсходованного кислорода и визуально по виду пламени.

С началом продувки полупродукта производится присадка первых порций извести 2208 кг; известково-магнезиального флюса в количестве 1534кг. Через 5 минут производится присадка второй порции извести в количестве 2290 кг; через 5 минут производится присадка извести в количестве 2290 и 297 кг магнезиального флюса. В течении последующих 13 мин. вводится присадка извести в количестве 1032 кг. Через 3 минуты вводится известь в количестве 1122 кг. Последняя порция присаживается через 5 минут в количестве 268 кг. Общий расход извести составляет 6920 кг, аИМФ-1831кг.В 2009-2010г была произведена реконструкция кислородных конверторов на комбинированное дутье. По окончанию подачи технического кислорода сверху, подается через донные фурмы аргон для снижения окисления металла и шлака а также для исключения заметалливания фурм в межплавочный период. Расход аргона зависит от марки стали.

Температура металла перед сливом 1615 °С.

Выпуск плавки

Выпуск плавки в ковш производится только при готовности ВОС и МНЛЗ.

Сталеразливочный ковш до приёма металла должен быть очищен от шлака, мусора и просушен. Температура основной футеровки сталеразливочного ковша должна быть не менее 1000 °С, а ковша с новой футеровкой не менее 700 °С.

Выпуск металла из конвертора в Сталеразливочный ковш через лётку диаметром 100 мм должен быть организованной струёй. Продолжительность выпуска 5 минут.

При наполнении на 1 треть его высоты металлом начинается отдача ферросплавов: FeMn - 129 кг, SiMn - 299 кг, и А1 - 13 кг, до появления шлака.

Для загущения шлака в Сталеразливочный ковш после его наполнения на 2/3 высоты присаживается сырой доломит в количестве до 5 кг/т.

На зеркало металла в ковш присаживаются утепляющие смеси (перлито - углеродистая смесь или смесь извести и плавикового шпата).

Дата: 2019-03-05, просмотров: 627.