Промежуточный ковш является одним из важнейших технологических элементов при разливке стали на МНЛЗ. Промковш обеспечивает прием металла из сталеразливочного ковша, его усреднение и перелив в кристаллизаторы.

Конструкция и основные технологические параметры промежуточного ковша

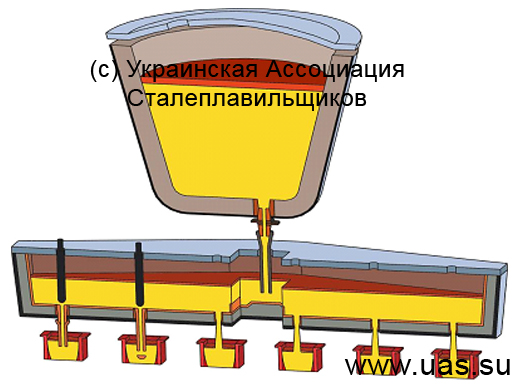

В цепи технологических переливов промежуточный ковш является буферной емкостью, так как с его помощью согласовывается поступление металла из сталеразливочного ковша в кристаллизатор. При этом обеспечиваются усреднение поступающей порции металла и предотвращение попадания шлака в кристаллизатор. Предполагается, что конструкция промежуточного ковша должна обеспечивать минимальные потери тепла металлом. Промежуточный ковш обеспечивает поступление металла в кристаллизатор с определенным расходом и, обеспечивая хорошо организованную струю, позволяет разливать сталь в несколько кристаллизаторов одновременно и осуществлять серийную разливку методом плавка на плавку при смене сталеразливочных ковшей без прекращения и снижения скорости разливки (рисунок 2). Конструкция и вместимость промежуточного ковша в значительной степени определяют стабильность процесса разливки стали и качество заготовки.

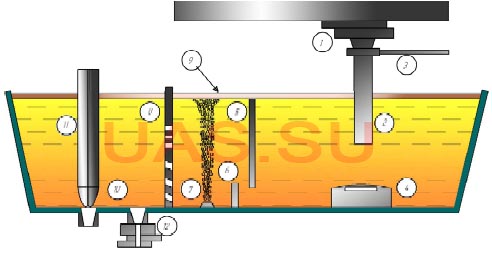

Рисунок 2 – Схема перелива металла из сталеразливочного ковша в промковш и кристаллизаторы МНЛЗ с применением системы «стопор-дозатор» и открытой струей через калиброванный стакан-дозатор

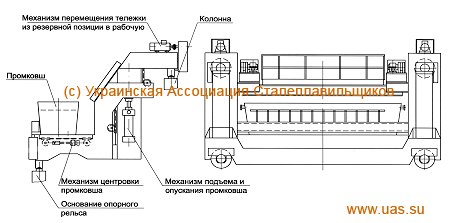

Предварительно подготовленный к эксплуатации и подогретый промковш перемещается к МНЛЗ и устанавливается над кристаллизаторами с помощью специальной транспортной тележки (рисунок 3).

Рисунок 3 – Полупортальная тележка промежуточного ковша

При разливке стали длинными и сверхдлинными сериями в случае износа футеровки (или переходе на разливку другой марки стали) осуществляется замена промковша на новый, который подается другой транспортной тележкой. Функционирование промковша в процессе разливки в значительной мере определяет устойчивость процесса литья и показатели работы МНЛЗ.

Жидкий металл поступает в промковш из сталеразливочного ковша через открытый шиберный затвор. Между сталеразливочным ковшом и промковшом устанавливается огнеупорная защитная труба, которая защищает сталь от вторичного окисления и предотвращает разбрызгивание и перемешивание со шлаком.

Стабильность процесса литья во многом определяется постоянством температуры разливаемой стали при минимизации потерь тепла. Потери тепла сталью связаны, по меньшей мере, с тремя основными технологическими факторами:

· потерями тепла металлом в процессе его нахождения в ковше за счет излучения через стенки, днище и зеркало металла (эти потери составляют 0,45-0,6 oС в минуту и зависят от состояния футеровки сталеразливочного ковша);

· потерями тепла металлом в ходе перелива из сталеразливочного ковша в промежуточный (эти потери составляют, как правило, 15-30 oС и уменьшаются при наличии огнеупорной защитной трубы, устанавливаемой между сталеразливочным и промежуточным ковшами);

· потерями тепла через футеровку и зеркало металла в промежуточном ковше. Для снижения тепловых потерь промковш оснащен крышкой, а зеркало металла защищено теплоизолирующей смесью.

Дополнительные потери тепла наблюдаются при разливке первого ковша в серии, что объясняется необходимостью прогрева футеровки промковша при попадании в него жидкой стали. Как правило, промковш подается на МНЛЗ уже разогретым. Температура футеровки при этом составляет 1000-1100 oС, а температура стали в первом в серии сталеразливочном ковше обычно предусматривается на 15-20 oС выше, чем в последующих.

Таким образом, в операционном плане промковш МНЛЗ выполняет следующие основные функции:

· принимает сталь, выливающуюся из сталеразливочного ковша;

· накапливает металл в объемах, необходимых для стабильного процесса литья (высота налива h = 700…1200 мм) в течение всего периода разливки;

· обеспечивает резерв металла для разливки в период замены сталеразливочного ковша (до 3-5 мин разливки без подачи металла из сталеразливочного ковша, уровень стали при этом падает до 400-350 мм);

·  обеспечивает распределение и дозирование стали при переливе из

обеспечивает распределение и дозирование стали при переливе из

промковша в кристаллизаторы МНЛЗ;

· усредняет сталь по температуре и химическому составу в ходе разливки;

· обеспечивает минимальные потери тепла металла в промковше;

· обеспечивает рафинирование металла за счет всплытия неметаллических включений.

Поэтому конструкция промковша должна учитывать следующие основные факторы:

· количество и расположение ручьев МНЛЗ, а также сечение разливаемых заготовок;

· способ регулирования процесса истечения металла из промковша;

· способ начала процесса разливки, метод удаления шлака и остатков металла после ее окончания;

· оснащенность промковша специальными устройствами и приспособлениями (например, для непрерывного замера температуры или подогрева металла в ходе литья);

· характер движения конвективных потоков металла, способствующих всплытию неметаллических включений в шлак или инициирующих повышенный износ элементов футеровки промковша;

· возможность дополнительной рафинирующей обработки металла в промковше посредством его продувки инертным газом;

· количество последовательно разливаемых плавок в серии.

Как показывают практические наблюдения, наилучшая организация струи металла, истекающего из промежуточного ковша, обеспечивается при поддержании его высоты на уровне 600…700 мм. Более высокий уровень металла в ковше излишне турбулизирует струю металла, а меньший делает ее неорганизованной, уменьшает время пребывания металла в ковше и затрудняет работу при разливке металла сериями.

Наличие шлака в промежуточном ковше создает опасность попадания его в кристаллизатор. Поэтому для предотвращения образования воронок при истечении металла в промежуточном ковше, особенно при смене сталеразливочных ковшей, необходимо иметь запас металла высотой не менее 250…300 мм.

Геометрическая форма промковша выбирается по возможности наиболее простой и приближенной к параллелепипеду. Это упрощает процесс изготовления футеровки промковша и его обслуживания (например, извлечения остатка металла после разливки). Для удобства эксплуатации также выполняются технологические уклоны стенок (сужение) промковша сверху вниз. Для более эффективного приема струи металла из  сталеразливочного ковша в конструкции промковша может предусматриваться специальная

сталеразливочного ковша в конструкции промковша может предусматриваться специальная

полость в виде так называемого «кармана». Для скачивания избыточного количества шлака, скопившегося в промковше, его конструкция предусматривает наличие шлакового носика.

Оптимальная емкость промковша определяется сечением (шириной) отливаемых заготовок, числом ручьев, расстоянием между ручьями, скоростью разливки, требованиями к возможности всплытия неметаллических включений и ассимиляции их шлакообразующим покрытием. На величину емкости промковша влияет также и режим разливки: в случае серийной разливки емкость промковша увеличивается с целью обеспечения запаса металла, необходимого для замены сталеразливочного ковша.

Как показывает практика, для высокоскоростных сортовых 6-ти ручьевых МНЛЗ, емкость промковша составляет, как правило, 25-30 тонн при высоте налива металла не менее 0,7-0,8 м. Для многоручьевых (4-6 ручьев) блюмовых МНЛЗ емкость промковша колеблется в пределах 25-35 тонн металла при той же высоте налива стали. Для двухручьевых слябовых МНЛЗ в последнее десятилетие отмечена тенденция повышения объема промковша до 45-55 тонн и более. Важным критерием выбора рационального значения массы металла в промковше является также время пребывания жидкой стали в нем, то есть так называемое «резидентное» время. Значение этого показателя обычно выбирается на уровне 8-10 минут.

При его выборе руководствуются соображениями обеспечения всплытия неметаллических включений из металла в покровный шлак и устранения застойных зон.

Важную роль в стабильности работы промковша играет организация движения потоков стали в момент начала разливки и по ее ходу. Металл, попадающий в промковш из сталеразливочного ковша, движется в виде компактной струи вертикально вниз со скоростью несколько метров в секунду. При падении такой струи может происходить вовлечение в перемешивание покровной теплоизолирующей смеси, а также удар струи о днище промковша, что приводит к изменению направления движения потоков: вверх под наклоном или горизонтально. При этом днище ковша в месте удара имеет повышенный износ и разрушается. Обычно эта зона футеровки промковша выполняется из более прочных огнеупоров. Для торможения струи в области ее контакта с днищем используются дополнительные приемные устройства, которые выполняются из специальных высокопрочных огнеупорных материалов и имеют геометрическую форму типа «стакан».

Для организации рационального движения потоков в промковше дополнительно устанавливают пороги и перегородки определенной конструкции (рисунок 4). Положение перегородок и порогов выбирается индивидуально для каждой конструкции промковша и зависит от целого ряда

Для организации рационального движения потоков в промковше дополнительно устанавливают пороги и перегородки определенной конструкции (рисунок 4). Положение перегородок и порогов выбирается индивидуально для каждой конструкции промковша и зависит от целого ряда

факторов.

При разливке сталей с повышенными требованиями к содержанию неметаллических включений в днище промковша могут устанавливаться специальные пористые блоки, обеспечивающие вдувание в расплав инертного газа (аргона).

Как правило, такая технология обеспечивает удаление до 30-50% крупных неметаллических включений непосредственно в промковше.

Как правило, такая технология обеспечивает удаление до 30-50% крупных неметаллических включений непосредственно в промковше.

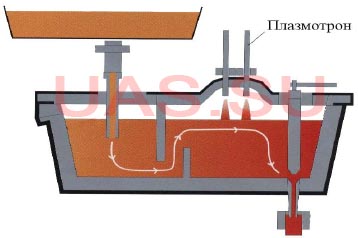

Для обеспечения стабильного температурного режима разливки на практике может использоваться дополнительный (корректирующий) подогрев металла в промковше, что позволяет поддерживать температуру на заданном уровне (25-30 oС выше температуры ликвидус). Наиболее часто на металлургических заводах для подогрева металла в промковше используют плазменную горелку (рисунок 5). Прирост температуры жидкой стали в промковше при использовании плазменных горелок составляет примерно 10 oС. При использовании плазменной горелки повышается точность регулирования температуры стали в промковше до ±3 oС.

1 – сталеразливочный ковш; 2 – защитная труба с подачей аргона (3); 4 – металлоприемник; 5 и 6 – перегородки; 7 – продувочный блок; 8 – фильтрационная перегородка; 9 – покровный шлак; 10 – жидкая сталь; 11 – стопор; 12 – шиберный затвор

Рисунок 4 – Схематическое расположение дополнительных элементов, управляющих движением циркуляционных потоков в промковше

Рисунок 5 – Общая схема плазменного подогрева стали в одноручьевом промковше

Это улучшает качество металла, увеличивает выход годного, а также несколько снижает удельный расход воды на тонну разливаемой стали. Эксплуатационные затраты и стоимость технического обслуживания системы плазменного подогрева стали в промковше оцениваются в размерах 0,6-0,8 долларов США на тонну стали. Это в значительной степени ограничивает применение плазменного подогрева областью разливки качественных и специальных сталей.

Дата: 2019-03-05, просмотров: 677.