Футеровка промежуточного ковша мнлз (рисунок 11) работает в чрезвычайно сложных условиях, поскольку ее рабочий слой непрерывно контактирует с жидкой сталью в течение длительного времени (10-25 часов и более). После окончания разливки футеровка промковша мнлз охлаждается вместе с остатком металла, который затем удаляется из промковша. При этом многократно используемая часть футеровки подвергается дополнительным нагрузкам, связанным с циклическим изменением температуры и механическими воздействиями (при удалении остатка).

Следовательно, промежуточный ковш, как емкость, вмещающую жидкую сталь, необходимо футеровать определенными видами огнеупоров, учитывая специфику их эксплуатации. Выбор конструкции и вида огнеупоров является весьма ответственной задачей, так как огнеупоры должны отвечать требованиям, обеспечивающим устойчивую, бесперебойную работу промковша в течение процесса разливки.

1 – кожух; 2 – теплоизоляционный слой; 3 – арматурный слой; 4 – рабочий слой; 5 – металлоприемник; 6 – стакан-дозатор; 7 – сливной носик

1 – кожух; 2 – теплоизоляционный слой; 3 – арматурный слой; 4 – рабочий слой; 5 – металлоприемник; 6 – стакан-дозатор; 7 – сливной носик

Рисунок 11 – Основные элементы футеровки промковша

Огнеупоры в промковше выполняют следующие основные функции:

· контактируя с металлом, обеспечивают защиту кожуха промковша от разрушения;

· позволяют минимизировать потери тепла жидкой сталью;

· способствуют организации рациональных потоков движения металла в промковше;

· обеспечивают дозирование металла при переливе его в кристаллизатор;

· защищают сталь от вторичного окисления при переливе из сталеразливочного ковша в промковш и из промковша в кристаллизатор.

Одним из важнейших элементов, обеспечивающих функционирование промковша, является футеровка его стен и днища, которая размещается в металлическом кожухе. Для облегчения удаления остатков металла после окончания разливки внутренние стенки ковша выполнены с уклоном 5-10 градусов. Футеровка, как правило, выполняется трехслойной: рабочий (непосредственно контактирующий с жидкой сталью), арматурный (используемый многократно) и теплоизоляционный (обеспечивающий минимизацию потерь тепла) слои. В среднем расход огнеупоров промковша составляет 2,5-3,5 кг/т разливаемой стали.

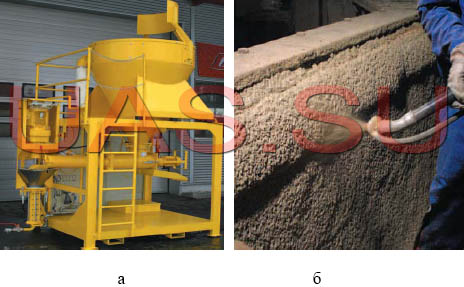

Рабочий слой футеровки промковша обычно работает только один цикл разливки. Рабочий слой, как правило, наносится на арматурный методом мокрого торкретирования (набрызгивания) (рисунок 12).

Рисунок 12 – Машина для торкретирования промковша (а) и нанесение торкрет покрытия (б)

Гранулометрический состав такой торкрет-массы колеблется в пределах 0,1-1,0 мм. Торкрет порошок смешивается с определенным количеством воды в специальной установке и затем набрызгивается на арматурный слой, имеющий температуру 60-80 oС. Толщина слоя торкрет-покрытия, наносимого на стенки и днище промежуточного ковша, зависит от длительности серии разливки и составляет от 30 мм до 80 мм.

Минимальная толщина покрытия должна составлять 30 мм. Это обеспечивает оптимальный эффект сцепления торкрет-покрытия с рабочей футеровкой и ее беспрепятственное отделение от арматурного слоя после разливки.

После нанесения торкрет-покрытия промковш отстаивается в течение

двух-четырех часов и затем отправляется на просушивание. Сушка ковша производится в следующей последовательности: в течение 1,5-2 часов на малом огне ковш разогревается до температуры 350-400 oС. После этого за 1,5-2 часа на максимальном пламени ковш доводят до температуры 1100-1200 oС.

В случае если после разогрева промковша разливка не производится, допускается перевод в плавный режим разогрева и снижение температуры футеровки промковша до 400 oС. В настоящее время все большее распространение получают торкрет-массы, которые допускают эксплуатацию футеровки промковша при температуре окружающей среды.

Торкрет-покрытие промковшей обеспечивает следующие положительные

эффекты:

·  защиту от износа (разрушения) арматурного слоя футеровки и его многократное использование, что существенно сокращает расход огнеупоров;

защиту от износа (разрушения) арматурного слоя футеровки и его многократное использование, что существенно сокращает расход огнеупоров;

· обеспечение заданной чистоты стали по неметаллическим включениям за счет исключения контакта стали с огнеупорами, содержащими оксиды алюминия и кремния;

· уменьшение потерь тепла металлом в промковше в силу специфики структуры торкрет-материала (при прогреве промковша нанесенный слой приобретает пористую структуру за счет выгорания некоторых составляющих);

· беспрепятственное удаление остатков металла и рабочего слоя после окончания разливки и охлаждения промковша и, следовательно, возможность быстрого оборота промковшей.

Основными зонами повышенного износа рабочего слоя футеровки промковша являются зона шлакового пояса и днище в области падения струи из сталеразливочного ковша.

Износ рабочего слоя футеровки промковша в шлаковом поясе, как правило, обусловливается химической агрессивностью покровной теплоизолирующей смеси по отношению к магнезитовому торкрет-слою.

В настоящее время в зарубежной и отечественной практике широко применяется высокоэффективное теплоизолирующее покрытие на основе золы рисовой шелухи, содержащее свыше 90% SiO2. Это обеспечивает стабильность разливки стали длинными сериями при минимальном износе футеровки промковша в зоне шлакового пояса. Расход такой теплоизолирующей смеси составляет 0,20-0,24 кг/т разливаемой стали, а колебания температуры стали в промковше в процессе разливки одного сталеразливочного ковша обычно не превышают 3-4 oС. При контакте с жидкой сталью оно быстро формирует жидкую пленку толщиной 5-7 мм, которая предотвращает поглощение расплавом кислорода и азота. Над тонким расплавленным слоем покрытие остается в стабильно твердом состоянии, сохраняя свои высокие изолирующие свойства и низкую насыпную плотность.

Дата: 2019-03-05, просмотров: 684.