Техническое описание и принцип работы

Фильтр «Schenk» установлен в форфасно-фильтровальном отделении бродильно-лагерного производства.

Назначение:

Фильтр «Schenk» - фильтр рамный, предназначен для фильтрования пива через опорные фильтрующие слои, добавления в пиво различных пищевых добавок и антиоксидантов, разбавления высокоплотного пива деаэрированной водой, охлаждения пива, насыщения пива углекислотой и транспортирования его в форфас.

Рис. 4.1 Фильтр «Schenk»

Фильтр «Schenk» (рис. 4.1) представляет собой аппарат периодического действия. Он состоит из собственно фильтра 1, дозатора фильтровального порошка 2, приемной ванны 3 и электрошкафа 4.

4.1.1 Роль оборудования (участка, производственного этапа) в общем технологическом процессе

Пиво в ЦКТ идет на линию фильтрации «Schenk». Сначала пиво поступает в охладитель, где охлаждается до температуры -2°С. Потом пиво через систему трубопроводов поступает в бункер. После этого пиво поступает в кизельгуровый фильтр «Schenk», где проходит первичную фильтрацию через опорные фильтрующие слои с нанесением на них кизельгура. Далее высокоплотное пиво разбавляется деаэрированной водой до требуемой плотности. После этого пиво попадает в стерильный фильтр «Schenk», где происходит конечная фильтрация пива через обеспложивающие слои. Далее пиво насыщается углекислотой в карбонизаторе пива «Haffmans». После этого пиво поступает в форфас.

4.1.2 Техническая характеристика линии

Таблица 4.1

Техническая характеристика

| Производительность линии, л | 300 |

| Площадь фильтрации, м2 | 56 |

| Масса, кг | 900 |

| Габаритные размеры, мм | 800х550х600 |

| Характеристика фильтр-пресса «Schenk» | |

| Максимальное давление фильтрации, Мпа | 0,8 |

| Давление прижатия фильтрующих пластин, МПа | 22 |

| Сила прижатия, кН | 56 |

| Установленная мощность, кВт | 1,5 |

| Напряжение, В | 230/400 |

| Мощность насоса отводящего кизельгур, кВт | 3 |

| Количество пластин, шт | 58 |

| Количество фильтр-картона, шт | 59 |

| Масса, кг | 500 |

| Габаритные размеры, мм | 203х310х550 |

| Характеристика станции кизельгуровой | |

| Номинальный ток, А | 80 |

| Мощность дозирующих насосов, кВт | 1,4/1,8 |

| Диаметр резервуара, мм | 170 |

| Диаметр мешалки, мм | 70 |

| Масса, кг | 90 |

| Габаритные размеры, мм | 600х400х355 |

4.1.3 Эксплуатация машины описание работы фильтр-пресса «Shenk»

Фильтр-пресс «Schenk» располагается в линии фильтрации пива и является ведущим оборудованием на данном участке. Фильтрование пива производят с предварительным намывом диатомитового порошка который является основным фильтрующим материалом. По окончании процесса фильтрации осадок вместе с кизельгуром смывается водой, которые собираются в приемной ванне и отводятся шнеком к насосу и направляется в сборник кизельгура. В процессе утилизации кизельгура, при разборке фильтр-пресса, часть кизельгура из-за недостаточной длины имеющейся приёмной ванны для сбора промывных вод установленной под фильтро-прессом не позволяет предотвратить разбрызгивание воды и смываемого осадка вместе с кизельгуром. Это приводит к ухудшению санитарного состояния этого отделения, а также к засорению канализационных систем.

В связи с этим в дипломном проекте предлагается произвести модернизацию приемной ванны которая заключается в увеличении длины приемной ванны и отводящего шнека.

В результате данной модернизации снизятся дополнительные расходы воды на мойку, а также будет исключена возможность попадания кизельгура в канализационную систему завода.

Очистка фильтра:

Фильтр отпирается с помощью прижимного гидравлического устройства, посредством нажатия и удерживания одновременно двух черных кнопок до тех пор, пока фильтр полностью не откроется (давление на манометре равно – 0 Мпа).

Кизельгуровая масса осторожно счищается с опорных слоев специальными лопатками в поддон, а затем удаляется с помощью шнекового транспортера и эксцентрикового насоса для отвода пастообразной массы в бочки и отработанный кизельгур утилизируется. После выгрузки кизельгура опорные слои и рамы фильтра тщательно промываются струей воды, а также ополаскиваются все фильтрационные каналы.

Дезинфекция и СИП-мойка:

Управление процессом осуществляется в ручном режиме с ПК рабочего места оператора с помощью программы визуализаций «iFix 3.5».

Дезинфекция фильтра «Schenk» проводится по следующему принципу:

Предварительная промывка холодной водой – 30 минут, промывка горячей водой – 20 минут, циркуляция горячей щелочью – 90 минут, промывка горячей водой – 20 минут, охлаждение фильтра холодной водой – 15 минут, циркуляция кислоты – 30 минут, конечная промывка холодной водой – 20 минут.

Для обеспечения корректной работы фильтра, а также для поддержания микробиологического индекса, проводится дезинфекция кизельгурового и стерильного фильтра с периодичностью 2 раза в месяц перед заменой картона.

Установка новых слоев:

Новые слои следует вставлять в фильтр сухими, затем их нужно слегка увлажнить в ручном режиме, ополаскивая водой с помощью шланга. После чего фильтр сжимается с помощью гидравлического устройства. Затем слои промываются сначала холодной, а затем горячей водой (t=50°С) в течение 10 минут в направлении фильтрации. Затем производят стерилизацию горячей водой в течение 30 минут (t=85°С) со скоростью 500 гл/час.

Намыв:

Фильтр после стерилизации необходимо заполнить деаэрированной водой посредством открытия клапанов (404АК5, 404АК3, 404АК1) в ручном режиме на рабочем компьютере. Цель операции – снизить содержание кислорода в фильтре перед началом процесса фильтрации до значения не более 0,05 ppm. При этом деаэрирующие вентили 2 на фонарях фильтра должны быть открыты. Постоянный мониторинг содержания кислорода в фильтре обеспечивает прибор по измерению содержания кислорода в потоке Metter Toledo.

Затем гидравлическая система устанавливается в положение «фильтрование» - фильтр запирается нажатием кнопки до давления 22 МПа.

На пульте управления выставить скорость течения среды. Включить питающий насос 8 и установить циркуляционный контур клапанами на пульте управления (для этого нужно открыть два клапана, дождаться пока загорятся лампочки, а затем только можно закрыть два других клапана). Через деаэрирующие вентили 2 удалить весь воздух из фильтра. Давление на выходе их фильтра должно находиться в пределах от 0,1 до 0,2 МПа.

В бачке дозирующего устройства 1 готовится суспензия кизельгура с водой в соотношении 1:6-9 (одна часть кизельгура и шесть – девять частей воды). Мешалка 11 работает в режиме «быстро».

Для нанесения первого слоя используются кизельгуры только грубых фракций (FW-14).

Включаем насос-дозатор 7, устанавливаем дозацию на max, что соответствует числу (11) по шкале Лимба (выставлять дозацию кизельгура только при работающем дозирующем насосе 7).

В зависимости от располагаемого времени можно пользоваться одним или двумя дозирующими насосами 7, работающими в быстром или медленном режиме.

Излишки воды, поступающие в фильтр вместе с кизельгуром, удаляются через сливной кран 12, расположенный на линии подачи пива на фильтре перед питающим насосом 8.

Дозировочное устройство работает до полного опустошения бака.

Затем насос-дозатор 7 выключают и одновременно закрывают кран подачи кизельгура из бачка и кран слива воды 12.

Давление в контуре по-прежнему поддерживается 0,2-0,3 Мпа (манометр на выходе из стерилизующего фильтра).

Второй намыв можно начинать только после того, как показания нефелометра упадут до 0,9 ЕВС.

Намыв. Нанесение второго слоя:

В бачок дозирующего устройства 1 набирают 150 литров воды, при работающей мешалке засыпают половину мешка кизельгура средней фракции (FP-3).

Нанесение второго фильтрующего слоя производится аналогично первому.

После нанесения второго слоя вода циркулирует по контуру в течение 5-10 минут, пока показания по нефелометру не перестанут падать.

А в это время готовится кизельгуровая суспензия на текущую дозацию.

Фильтрация пива:

Снижаем скорость циркуляции до 3-3,5 гл/м2час, используя регулятор расхода питающего насоса 4.

Перед питающим насосом 8 переводим кран подачи воды 3 на пиво, снимаем фильтр с циркуляции (клапана №5 – открыть, №6 и 8 – закрыть), следим за тем, чтобы давление на выходе из фильтра не упало ниже 1 бара.

Включаем один из насосов-дозаторов 7 кизельгура и по шкале Лимба устанавливаем расход на 7 либо 8 единиц, пока не создадим хороший слой, а затем дозацию кизельгура снижаем.

| 5 |

| 6 |

| 8 |

| Фильтрация (Клапаны: 5 – открыт, 6 и 8 - закрыты) |

| Циркуляция (Клапаны: 5 – закрыт, 6 и 8 - открыты) |

| Насосы – дозаторы кизельгура |

| Пневматические клапаны |

| Кизельгуровый фильтр «SCHENK» |

| Питаю-щий центро-бежный насос |

| Кизельгуровый бачок |

| Аварийный клапан |

| Корыто для утилизации кизельгура |

| Деаэрирующие фонари |

Рис. 4.2 Схема фильтр-пресса «Schenk»

По пути движения в трубопроводах и фильтре происходит смешивание пива с

водой и поэтому на выходе из фильтра, пользуясь платомонитором определяется время переключения кранов с линии сброса в канализацию на буфер фильтрованного пива.

Переходим в режим автоматического управления клапанами, используя программу РО61 на рабочем компьютере.

В процессе фильтрования разность давлений на выходе и входе кизельгурового фильтра (показания манометров) постоянно растет. Нормальная величина роста разности давлений составляет 0,01-0,02 МПа в час (если разность давлений растет быстрее значит нужно увеличить норму задачи кизельгура, а если не растет, то необходимо перейти на дозировку в нефильтрованное пиво более мелкой фракции кизельгура).

Остановка фильтра – вытеснение:

Процесс фильтрования считается законченным если:

- давление на входе достигло максимального значения 0,75 МПа;

- истощилась способность фильтра к принятию кизельгура (максимальное значение закладки кизельгура за один фильтровальный цикл);

- пива больше не требуется.

После этого пиво из фильтра вытесняем водой посредством попадания холодной воды в фильтропровод 10 перед кизельгуровым фильтром, вытеснение пива в форфас происходит до тех пор, пока массовая доля начального сусла пива не снизится ниже допустимого уровня (визуализация – платомонитор). В процессе перехода с пива на воду отключаем насос-дозатор 7, сбрасываем остатки кизельгура из бачка дозирующего устройства 1 в канализацию. Бачок ополаскиваем, набираем немного чистой воды и прокачиваем дозаторы в ручном режиме. Отключаем питающий насос 7 и закрываем кран подачи воды 3 перед насосом 8. Открываем все деаэрирующие вентили 2 и сбросные краны, производим чистку фильтра в ручном режиме.

4.2. Расчетная часть

4.2.1 Кинематический и силовой расчет привода шнека

Двигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода.

Исходные данные

1. Рр.м. – мощность на валу рабочей машины, Рр.м.=1 кВт;

2. nр.м. – частота вращения вала рабочей машины, nр.м.=65 об/мин.

Расчет

Требуемая мощность электродвигателя:

, кВт

, кВт

где Рр.м.=1 кВт;

η – КПД привода.

η=η1·η22,

η1, η2 – КПД соответственно цепной передачи, пары подшипников.

η=0,93·0,992=0,91

кВт

кВт

Определяем минимальную и максимальную требуемые частоты вращения вала электродвигателя:

n`min=nр.м.·u`min,

n`max=nр.м.·u`max

где nр.м. – частота вращения вала рабочей машины, об/мин;

u`min, u`max – минимальные и максимальные рекомендуемые передаточные отношения привода.

n`min=1,5·65=97 об/мин

n`max=5·65=325 об/мин.

По справочным данным подбираем электродвигатель 4А90LВ8УЗ (ГОСТ 19523-81) с мощностью Р0=1,1 кВт, частотой вращения ротора (асинхронной) n0=750 об/мин.

Уточнение передаточного число привода.

Передаточное число привода:

Фактическое передаточное число равно требуемому, т.к. в приводе одна передача.

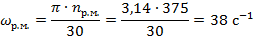

Кинематический и силовой расчеты.

Определяем частоты вращения каждого вала:

n0=750 об/мин,

Определяем угловые скорости каждого вала:

,

,

Определяем мощность на каждом валу привода:

Р0=1,1 кВт,

Рр.м.=Р0·η1·η2=1,1·0,93·0,99=1 кВт.

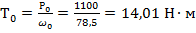

Определяем крутящий момент на каждом валу привода:

,

,

Тр.м.=Т0·u3·η4·η5=14,01·2·0,93·0,99=26,34 Н·м

Данные расчета сводим в таблицу 4.1.

Таблица 4.1

Характеристика привода

| Вал | Частота вращения n, об/мин | Угловая скорость ω, с-1 | Мощность Р, кВт | Крутящий момент Т, Н·м |

| Электродвигателя | 750 | 78,5 | 1,1 | 14,01 |

| Рабочей машины | 65 | 6,8 | 1 | 26,34 |

Дата: 2019-03-05, просмотров: 518.