Термодинамика и основы статистики.

Основные понятия.

Моделью материального тела является совокупность атомов и молекул, свойства; законы взаимодействия, движения которых известны. Существует два раздела физики: термодинамика и статическая физика- они изучают закономерности процессов в макротелах, состоящих из атомов и молекул. Они изучают тепловые свойства макротел.

Метод термодинамики -- феноменологический(учитывает превращение энергии без учёта природы исследуемых явлений, связанных с молекулярно-кинетической структурой вещества). Метод статической физики -- исследование системы, состоящей из атомов и молекул путём задания уравнений, описывающих поведение совокупности частиц, и с помощью вероятностного метода определяется поведение макросистемы.

Классическая термодинамика, основоположником которой является Томсон, Клаузиус, изучает равновесные системы и процессы в таких системах.

Неравновесная термодинамика. Она ещё развивается и изучает неравновесные системы.

Основоположниками молекулярно - кинетической теории являются Клаузис, Больцман, Максвелл.

Создателем статической физики является Гиббс. В основе статической физики был положен метод Гиббса для равновесных системы.

Работа расширения

Работа в термодинамике, так же как и в механике, определяется произведением действующей на рабочее тело силы на путь ее действия.

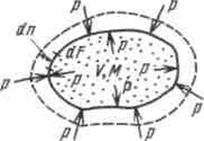

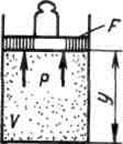

Рассмотрим газ массой М и объемом V, заключенный в эластичную оболочку с поверхностью F.

|

Если газу сообщить некоторое количество теплоты, то он будет расширяться, совершая при этом работу против внешнего давления р, оказываемого на него средой. Газ действует на каждый элемент оболочки dF с силой, равной pdF и, перемещая ее по нормали к поверхности на расстояние dn, совершает элементарную работу pdFdn. Общую работу, совершенную в течение бесконечно малого процесса, получим, интегрируя данное выражение по всей поверхности F оболочки:  .

.

Из рисунка видно, что изменение объема dV выражается в виде интеграла по поверхности:  , следовательно

, следовательно

. (3.1)

. (3.1)

При конечном изменении объема работа против сил внешнего давления, называемая работой расширения, равна

Из (3.1) следует, что  и dV всегда имеют одинаковые знаки:

и dV всегда имеют одинаковые знаки:

если dV>0, то и  >0, т. е. при расширении работа тела положительна, при этом тело само совершает работу;

>0, т. е. при расширении работа тела положительна, при этом тело само совершает работу;

если же dV<0, то и  <0, т. е. при сжатии работа тела отрицательна: это означает, что не тело совершает работу, а на его сжатие затрачивается работа извне. Единицей измерения работы в СИ является джоуль (Дж).

<0, т. е. при сжатии работа тела отрицательна: это означает, что не тело совершает работу, а на его сжатие затрачивается работа извне. Единицей измерения работы в СИ является джоуль (Дж).

Отнеся работу расширения к 1 кг массы рабочего тела, получим

l = L/M;  .

.

Величина , представляющая собой удельную работу, совершаемую системой, содержащей 1 кг газа, равна

. (3.2)

. (3.2)

Поскольку в общем случае р — величина переменная, то интегрирование возможно лишь тогда, когда известен закон изменения давления р = р(v).

Формулы (3.1) — (3.2) справедливы только для равновесных процессов, при которых давление рабочего тела равно давлению окружающей среды.

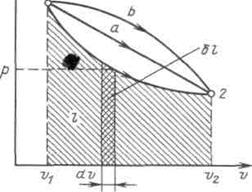

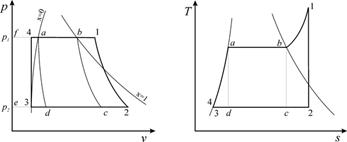

В термодинамике для исследования равновесных процессов широко используют р,v – диаграмму, в которой осью абсцисс служит удельный объем, а осью ординат — давление. Поскольку состояние термодинамической системы определяется двумя параметрами, то на р,v – диаграмме оно изображается точкой. На рисунке точка 1 соответствует начальному состоянию системы, точка 2 — конечному, а линия 12 — процессу расширения рабочего тела от v1 до v2. При бесконечно малом изменении объема площадь заштрихованной вертикальной полоски равна  ; следовательно, работа процесса 12 изображается площадью, ограниченной кривой процесса, осью абсцисс и крайними ординатами.

; следовательно, работа процесса 12 изображается площадью, ограниченной кривой процесса, осью абсцисс и крайними ординатами.

Таким образом, работа изменения объема эквивалентна площади под кривой процесса в диаграмме р, v (рисунок 3.1).

|

Рисунок 3.1 - Графическое изображение работы в р, v – координатах

Каждому пути перехода системы из состояния / в состояние 2 (например, 12, 1а2 или 1b2) соответствует своя работа расширения.Следовательно, работа зависит от характера термодинамического процесса, а не является функцией только исходного и конечного состояний системы. С другой стороны,  зависит от пути интегрирования и, следовательно, элементарная работа

зависит от пути интегрирования и, следовательно, элементарная работа  не является полным дифференциалом.

не является полным дифференциалом.

Работа всегда связана с перемещением макроскопических тел в пространстве, например перемещением поршня, деформацией оболочки, поэтому она характеризует упорядоченную (макрофизическую) форму передачи энергии от одного тела к другому и является мерой переданной энергии. Поскольку величина  пропорциональна увеличению объема, то в качестве рабочих тел, предназначенных для преобразования тепловой энергии в механическую, целесообразно выбирать такие, которые обладают способностью значительно увеличивать свой объем. Этим качеством обладают газы и пары жидкостей. Поэтому, например, на тепловых электрических станциях рабочим телом служат пары воды, а в двигателях внутреннего сгорания — газообразные продукты сгорания того или иного топлива.

пропорциональна увеличению объема, то в качестве рабочих тел, предназначенных для преобразования тепловой энергии в механическую, целесообразно выбирать такие, которые обладают способностью значительно увеличивать свой объем. Этим качеством обладают газы и пары жидкостей. Поэтому, например, на тепловых электрических станциях рабочим телом служат пары воды, а в двигателях внутреннего сгорания — газообразные продукты сгорания того или иного топлива.

Теплота

Помимо макрофизической формы передачи энергии — работы существует также и микрофизическая, т. е. осуществляемая на молекулярном уровне форма обмена энергией между системой и окружающей средой. В этом случае энергия может быть передана системе без совершения работы. Мерой количества энергии, переданной микрофизическим путем, служит теплота.

Теплота может передаваться либо при непосредственном контакте между телами (теплопроводностью, конвекцией), либо на расстоянии (излучением), причем во всех случаях этот процесс возможен только при наличии разности температур между телами.

Как будет показано ниже, элементарное количество теплоты  , так же как и L, не является полным дифференциалом в отличие от дифференциала внутренней энергии dU. За этой математической символикой скрыт глубокий физический смысл различия понятий внутренней энергии, теплоты и работы.

, так же как и L, не является полным дифференциалом в отличие от дифференциала внутренней энергии dU. За этой математической символикой скрыт глубокий физический смысл различия понятий внутренней энергии, теплоты и работы.

Внутренняя энергия — это свойство самой системы, она характеризует состояние системы. Теплота и работа — это энергетические характеристики процессов механического и теплового взаимодействий системы с окружающей средой. Они характеризуют те количества энергии, которые переданы системе или отданы ею через ее границы в определенном процессе.

Энтальпия

В термодинамике важную роль играет сумма внутренней энергии системы U и произведения давления системы р на ее объем V, называемая энтальпией и обозначаемая Н:

.

.

Так как входящие в нее величины являются функциями состояния, то и сама энтальпия является функцией состояния. Так же как внутренняя энергия, работа и теплота, она измеряется в джоулях (Дж).

Энтальпия обладает свойством аддитивности. Величина

,

,

называемая удельной энтальпией (h = H/M), представляет собой энтальпию системы, содержащей 1 кг вещества, и измеряется в Дж/кг.

Поскольку энтальпия есть функция состояния, то она может быть представлена в виде функции двух любых параметров состояния:

;

;  ;

;  ,

,

а величина dh является полным дифференциалом.

Изменение энтальпии в любом процессе определяется только начальным и конечным состояниями тела и не зависит от характера процесса.

Физический смысл энтальпии выясним на следующем примере. Рассмотрим расширенную систему, включающую газ в цилиндре и поршень с грузом общим весом G .

|

Энергия этой системы складывается из внутренней энергии газа и потенциальной энергии поршня с грузом в поле внешних сил:  . В условиях равновесия (G = pF) эту функцию можно выразить через параметры газа:

. В условиях равновесия (G = pF) эту функцию можно выразить через параметры газа:  . Получаем, что

. Получаем, что  , т.е. энтальпию можно трактовать как энергию расширенной системы.

, т.е. энтальпию можно трактовать как энергию расширенной системы.

Уравнение  в случае, когда единственным видом работы является работа расширения, с учетом очевидного соотношения

в случае, когда единственным видом работы является работа расширения, с учетом очевидного соотношения  может быть записано в виде

может быть записано в виде  , или

, или

.

.

Из этого соотношения следует, что если давление системы сохраняется неизменным, т. е. осуществляется изобарный процесс (dp=0), то

и

и  .

.

т. е. теплота, подведенная к системе при постоянном давлении, идет только на изменение энтальпии данной системы.

Это выражение очень часто используется в расчетах, так как огромное количество процессов подвода теплоты в теплоэнергетике (в паровых котлах, камерах сгорания газовых турбин и реактивных двигателей, теплообменных аппаратах), а также целый ряд процессов химической технологии и многих других осуществляется при постоянном давлении. Кстати, по этой причине в таблицах термодинамических свойств обычно приводятся значения энтальпии, а не внутренней энергии.

Для идеального газа с учетом получим

Так как между энтальпией и внутренней энергией существует связь  , выбор начала отсчета одной из них не произволен: в точке, принятой за начало отсчета внутренней энергии, h = pv.

, выбор начала отсчета одной из них не произволен: в точке, принятой за начало отсчета внутренней энергии, h = pv.

Например, для воды при t=0.01ºC и р =610,8 Па, u = 0, a

h = pv = 0,611 Дж/кг.

При расчетах практический интерес представляет изменение энтальпии в конечном процессе:  .

.

Энтропия

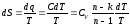

Как уже указывалось, величина  не является полным дифференциалом. Действительно, для того чтобы проинтегрировать правую часть этого выражения, нужно знать зависимость р от v, т. е. процесс, который совершает газ.

не является полным дифференциалом. Действительно, для того чтобы проинтегрировать правую часть этого выражения, нужно знать зависимость р от v, т. е. процесс, который совершает газ.

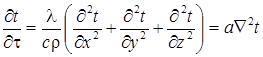

В математике доказывается, что дифференциальный двучлен всегда можно превратить в полный дифференциал путем умножения (или деления) на интегрирующий множитель (или делитель). Таким интегрирующим делителем для элементарного количества теплоты q является абсолютная температура Т.

Покажем это на примере изменения параметров идеального газа в равновесных процессах:

. (3.3)

. (3.3)

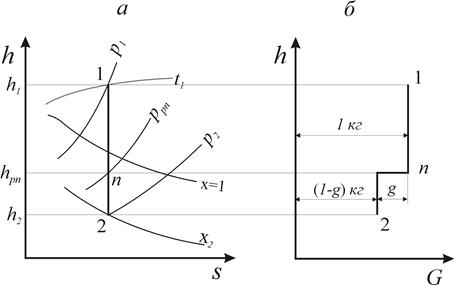

Выражение  при равновесном изменении состояния газа есть полный дифференциал некоторой функции состояния. Она называется энтропией, обозначается для 1 кг газа через s и измеряется в Дж/(кгК). Для произвольного количества газа энтропия, обозначаемая через S, равна S=Ms и измеряется в Дж/К.

при равновесном изменении состояния газа есть полный дифференциал некоторой функции состояния. Она называется энтропией, обозначается для 1 кг газа через s и измеряется в Дж/(кгК). Для произвольного количества газа энтропия, обозначаемая через S, равна S=Ms и измеряется в Дж/К.

Таким образом, аналитически энтропия определяется следующим образом:

. (3.4)

. (3.4)

Формула (3.4) справедлива как для идеальных газов, так и для реальных тел. Подобно любой другой функции состояния энтропия может быть представлена в виде функции любых двух параметров состояния:

;

;  ;

;  .

.

Значение энтропии для заданного состояния определяется интегрированием уравнения (3.4):

где  — константа интегрирования.

— константа интегрирования.

При температурах, близких к абсолютному нулю, все известные вещества находятся в конденсированном состоянии. В. Нернст (1906 г.) экспериментально установил, а М. Планк (1912 г.) окончательно сформулировал следующий принцип: при температуре , стремящейся к абсолютному нулю, энтропия вещества, находящегося в конденсированном состоянии с упорядоченной кристаллической структурой, стремится к нулю, т. е. s0 = 0 при Т = 0 К. Этот закон называют третьим законом термодинамики или тепловой теоремой Нернста. Он позволяет рассчитать абсолютное значение энтропии в отличие от внутренней энергии и энтальпии, которые всегда отсчитываются от произвольного уровня.

Однако в технической термодинамике обычно используется не абсолютное значение энтропии, а ее изменение в каком-либо процессе:

,

,

поэтому энтропию тоже часто отсчитывают от произвольно выбранного уровня.

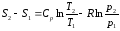

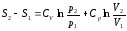

Получим формулы, позволяющие вычислить изменение энтропии идеального газа. Для этого проинтегрируем уравнение (3.3), положив для простоты cv= const:

. (3.5)

. (3.5)

Из уравнения Клапейрона, записанного для состояний 1 и 2, следует:

.

.

После подстановки отношений и в выражение (3.4) получим следующие формулы для изменения энтропии идеального газа:

;

;

. (3.6)

. (3.6)

Поскольку энтропия есть функция состояния рабочего тела, уравнениями (3.5) — (3.6) можно пользоваться вне зависимости от пути перехода рабочего тела между состояниями 1 и 2 и, в частности, от того, равновесный этот переход или нет.

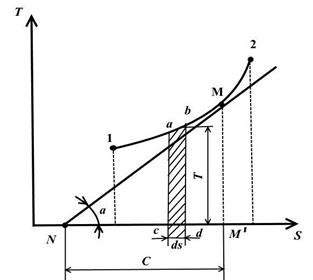

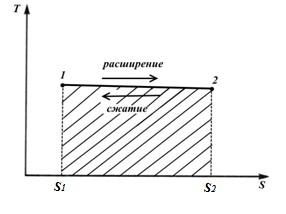

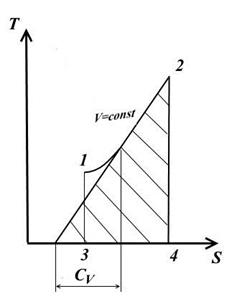

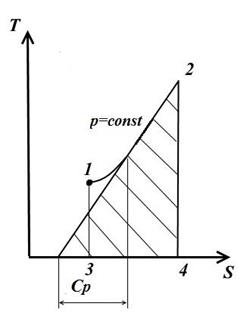

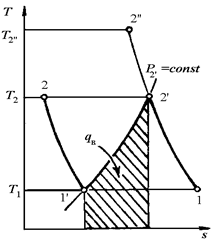

Рисунок 3.2 - Графическое изображение теплоты в T, s – координатах

Понятие энтропии позволяет ввести чрезвычайно удобную для термодинамических расчетов Т, s-диаграмму, на которой (как и на p,v -диаграмме) состояние термодинамической системы изображается точкой, а равновесный термодинамический процесс линией (Рисунок 3.2).

В равновесном процессе

;

;

.

.

Очевидно, что в Т, s-диаграмме элементарная теплота процесса  изображается элементарной площадкой с высотой Т и основанием ds, а площадь, ограниченная линией процесса, крайними ординатами и осью абсцисс, эквивалентна теплоте процесса.

изображается элементарной площадкой с высотой Т и основанием ds, а площадь, ограниченная линией процесса, крайними ординатами и осью абсцисс, эквивалентна теплоте процесса.

Формула  показывает, что ds и

показывает, что ds и  имеют одинаковые знаки, следовательно, по характеру изменения энтропии в равновесном процессе можно судить о том, в каком направлении происходит теплообмен. При подводе теплоты к телу (

имеют одинаковые знаки, следовательно, по характеру изменения энтропии в равновесном процессе можно судить о том, в каком направлении происходит теплообмен. При подводе теплоты к телу (  >0) его энтропия возрастает (ds>0), а при отводе теплоты (

>0) его энтропия возрастает (ds>0), а при отводе теплоты (  <0) — убывает (ds<0).

<0) — убывает (ds<0).

4

0 Теплоемкость – это способность поглощать некоторые объемы тепла во время нагревания или отдавать при охлаждении. Теплоемкость тела – это отношение бесконечно малого числа теплоты, что получает тело, к соответствующему приросту его температурных показателей. Величина измеряется в Дж/К. На практике применяют немного другую величину – удельную теплоемкость.

Теплоемкость тела — это физическая величина, определяемая отношением количества теплоты, поглощенной телом при нагревании, к изменению его температуры:

Физический смысл теплоемкости тела: теплоемкость тела равна количеству теплоты, поглощенному телом при нагревании или выделенному при его охлаждении на 1К.

Теплоемкость тела — это произведение удельной теплоемкости вещества, из которого оно изготовлено, и массы этого тела.

Удельная теплоемкость — это способность разных веществ к поглощению теплоты при их нагревании.

Удельная теплоемкость вещества определяется отношением количества теплоты, полученной им при нагревании, к массе вещества и изменению его температуры, если :

Молярная теплоемкость — это физическая величина, равная отношению количества теплоты, поглощенного веществом при нагревании или выделенного при охлаждении, к количеству молей нем и изменению температуры:

Физический смысл молярной теплоемкости: молярная теплоемкость вещества, определяемая количеством теплоты, которое поглощается при нагревании или выделяется при охлаждении 1 моля вещества на 1 К.

Следовательно, молярную теплоемкость можно определить другим способом:

что говорит о том, что молярная теплоемкость не зависит от его химического состава и температуры.

Уравнение Роберта Майера: молярная теплоемкость идеального газа при постоянном давлении равна сумме молярной теплоемкости этого газа при постоянном объеме и молярной газовой постоянной:

Закон Дюлонга и Пти: молярная теплоемкость всех теплоемкостей должна быть одинакова и равна утроенной универсальной газовой постоянной:

5

Теплота и работа

Изменение состояния термодинамической системы при ее взаимодействии с внешней средой можно осуществить путем теплообмена или совершением работы.

Процесс передачи энергии системе от внешних тел, называют работой.

Процесс обмена внутренними энергиями соприкасающихся тел, без совершения работы, называют теплообменом.

Количество переданной энергии системе внешними телами путем теплообмена, называют теплотой (количеством теплоты ).

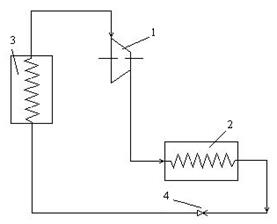

Например, работу над газом, находящимся в цилиндре под поршнем, производят силы давления со стороны внешних сил (рис. 3.1).

Рис. 3.1

Работа А*, совершаемая внешними телами над системой, численно равна и противоположна по знаку работе А, совершаемой системой над внешними телами, т.е. А = - А*.

По определению, давление

Р = Fд / S.

Из механики известно, что работа А* = Fд Dh . Тогда

| А* = Р ( Dh S ) = P DV. | (3.1) |

В процессе совершения работы над системой происходит изменение параметров, характеризующих ее состояние, например, давления, объема, температуры.

Изменить параметры состояния системы можно при теплообмене за счет передачи тепла от одного нагретого тела другому.

Теплота - это не заключенная в теле энергия, а то количество энергии, которое передается от горячего тела холодному.

Таким образом, теплота и работа являются различными формами передачи энергии от одного тела другому. Процессы работы и теплоты качественно различны. Совершение работы над системой может привести к изменению любого вида энергии: кинетической, потенциальной и т.д. Если энергия сообщается системе в форме теплоты, то она идет на увеличение энергии теплового движения частиц системы, называемой внутренней энергией U системы.

Часто оба способа передачи энергии системе могут осуществляться одновременно. Например, при нагревании газа в сосуде с подвижным поршнем. Для перевода системы из одного состояния в другое, с помощью различных термодинамических процессов, ей нужно сообщить различные количества теплоты. Следовательно, теплота и работа, являются функциями процесса изменения состояния системы. Поэтому элементарное количество теплоты, сообщенное системе в процессе бесконечно малого изменения ее состояния, подобно элементарной работе и не является полным дифференциалом.

Полная энергия термодинамической системы включает в себя сумму всех видов энергии частиц, входящих в систему :

1) Кинетическую энергию хаотического движения атомов и молекул (поступательную, вращательную и колебательную энергии).

2) Потенциальную энергию взаимодействия атомов и молекул.

3) Энергию электронных оболочек атомов и ионов.

4) Энергию взаимодействия протонов и нейтронов в ядрах атомов и другие виды энергий.

Во всех процессах, не связанных с химическими реакциями и другими изменениями конфигурации электронных оболочек атомов и ионов, а также с ядерными реакциями в веществах, их энергии не изменяются и не влияют на изменение внутренней энергии.

Внутренняя энергия идеального газа определяется только средней кинетической энергией теплового хаотического движения всех молекул. Изменение внутренней энергии при переходе системы из состояния 1 в состояние 2 не зависит от вида процесса перехода, а определяется только параметрами начального и конечного состояний, т.е.

| DU=U2-U1. | (3.2) |

Следовательно, внутренняя энергия является функцией состояния системы.

Работа и теплота зависят от вида процесса перехода системы из состояния 1 в состояние 2. Поэтому работа в тепловых процессах на замкнутом пути не равна нулю. Действительно, пусть система (идеальный газ) переходит из состояния 1 в состояние 2 и обратно в результате двух различных равновесных процессов.

Графически можно изобразить только равновесные процессы.

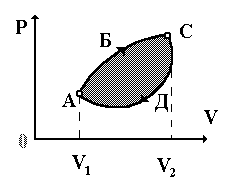

Рис. 3.2

На P - V диаграмме (рис. 3.2) одному из них соответствует кривая А-Б-С. Работа на этом участке

, ,

| (3.3) |

где давление Р изменяется вдоль кривой А-Б-С.

Работу равна площади криволинейной трапеции, ограниченной сверху кривой А-Б-С.

Другому процессу соответствует кривая А-Д-С, т.е. работа

, ,

| (3.4) |

где давление Р изменяется вдоль кривой А-Д-С.

Эта работа равна площади криволинейной трапеции, ограниченной сверху кривой А-Д-С.

Полная работа не равна нулю, т.е.

DА = DА1 - DА2 ¹ 0.

Следовательно, она численно равна площади фигуры, ограниченной кривыми А-Б-С-Д-А.

В чем различие между температурой, теплотой и внутренней энергией?

1. Температура - мера средней кинетической энергии отдельных молекул или мера отклонения системы от термодинамического равновесия.

2. Теплота - количество энергии, переданной от одного тела другому.

Существуют три вида теплообмена: конвекция, излучение, теплопроводность.

а) Излучение - процесс передачи энергии путем теплообмена без совершения механической работы называют излучением.

Для передачи теплоты путем излучения не требуется вещество, как средство передачи теплоты от одного тела другому.

Само существование жизни на Земле возможно только за счет получения энергии от Солнца.

Кванты солнечного света непрерывным потоком устремляются к Земле неся животворную энергию.

На долю Земли приходится около 0,2 % всей энергии излучения Солнца (ежесекундно Земля получает примерно 2 кг фотонов). Остальные 99,8 % энергии излучения Солнца включены во всеобщую галактическую энергию и энергию всей Метагалактики.

Степень поглощения излучения зависит от состояния поверхности и материала тела.

б) Конвекция.

Процесс передачи теплоты за счет перемещения молекул из одной части объема в другую называют конвекцией.

Хотя газы и жидкости являются плохими проводниками теплоты, тем не менее они могут обеспечить довольно быструю передачу ее на значительные расстояния благодаря существованию конвекции. Различают конвекцию естественную и вынужденную.

Например, нагретый атмосферный воздух поднимается вверх, а холодный опускается вниз.

Вблизи батарей радиаторов отопления или других нагревателей нагретый воздух расширяется, его плотность уменьшается, что и приводит к его подъему вверх помещения.

Крупномасштабные проявления естественной конвекции наблюдаются на примере океанских или морских течений (например, Куросиво, Гольфстрим и др.). Ветер - один из примеров явления конвекции, вызывающий изменение погодных условий.

Возникновение конвективных потоков в сосуде с водой при ее нагревании приведены на рис. 3.3.

Рис. 3.3

Теплопроводность будет рассмотрена в разделе "Явления переноса".

3. Внутренняя энергия - полная энергия всех молекул газа [см. п.1.7].

Например, у двух нагретых медных цилиндров равной массы, имеющих одинаковые температуры

внутренняя энергия двух вместе взятых цилиндров будет больше каждого из них в отдельности.

Количество же теплоты передаваться не будет, т.к. температуры одинаковы.

Или, если смешать 100 г воды при температуре 50 0С с 200 г воды при температуре 20 0С, то количество теплоты будет переходить от воды с температурой 50 0С к воде с температурой 20 0С, хотя внутренняя энергия воды при 20 0С больше из-за большей массы.

Энергия (гр. energeia – деятельность) – источник жизни, основа и средство управления всеми природными и общественными системами. Энергия – одно из основных свойств материи – способность производить работу; в широком смысле – сила.

Очевидно, что законы превращения энергии проявляются во всех процессах, происходящих в природе и обществе, включая экономику, культуру, науку и искусство. Энергия – движущая сила мироздания. Компонент энергии есть во всем: в материи, информации, произведениях искусства и человеческом духе.

Фундаментальные законы термодинамики имеют универсальное значение в природе. Любая естественная или искусственная система, не подчиняющаяся этим законам, обречена на гибель. Но для управления энергетическими процессами, прежде всего, необходимо понять роль энергии в экологических системах. Знание закономерностей энергетических потоков в природных экосистемах поможет предсказать будущее антропогенных систем.

Ясно, что будущее зависит от объединения энергетики, экономики и экологии (трех «э») в единую систему взаимосвязанных явлений и процессов. Изучение таких систем требует системного и энергетического подхода, поскольку энергия – это тот фундамент, который позволяет природные ценности перевести в разряд экономических, а экономические – оценивать с позиций экологии.

Природные экологические системы могут служить моделью общих принципов управления, основанного на энергетических процессах. Эти системы существуют на Земле много миллионов лет. Изучив природные системы, можно познать многие законы, справедливые для антропогенных экосистем.

Пища, созданная в результате фотосинтетической деятельности зеленых растений, содержит потенциальную энергию химических связей, которая при потреблении ее животными организмами превращается в другие формы энергии.

Животные, поглощая энергию пищи, большую ее часть переводят в теплоту, а меньшую – в химическую потенциальную энергию.

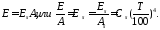

Энергия существует во многих формах и видах: солнечная, тепловая, химическая, электрическая, атомная, энергия ветра, воды и др. Формы энергии различны по способности производить полезную работу. Энергия слабого ветра, прибоя, маломощных геотермальных источников может произвести небольшое количество работы. Концентрированные формы энергии (нефть, уголь и др.) обладают высоким рабочим потенциалом. Энергия солнечного света по сравнению с энергией ископаемого топлива обладает низкой работоспособностью, а по сравнению с рассеянной низкотемпературной теплотой – высокой. Качество энергии, сконцентрированной в биомассе растений, животных, топливе, отличается от качества рассеянной тепловой энергии.

Качество энергии характеризует ее способность совершать работу, т.е. ее эксергию (гр. ex – высшая степень, ergon – работа).

Эксергия – это максимальная работа, которую совершает термодинамическая система при переходе из данного состояния в состояние физического равновесия с окружающей средой. Эксергией называют полезную долю участвующей в каком-то процессе энергии, значение которой определяется степенью отличия какого-то параметра системы от его значения в окружающей среде.

Для создания энергии более высокого качества необходимы затраты энергии более низкого качества.

Поток солнечной энергии, вовлекаемый в цепь превращений в биосфере, образует порядок и повышает эксергию некоторой части энергии.

Чтобы образовалась 1 ккал биомассы растения, требуется приблизительно в 10 раз меньше килокалорий солнечного света, чем для образования 1 ккал биомассы растительноядного животного. Единица биомассы животного способна совершать работу в соответствующее число раз выше, чем такая же биомасса растений.

В сущности, качество энергии измеряется длиной пути, пройденного ею от Солнца. Энергия высокой концентрации совершает больший объем работы, управляет большим числом процессов. Чтобы сконцентрировать энергию, разные виды ее должны взаимодействовать.

При разработке будущей стратегии в стране и в мире в целом необходимо руководствоваться важнейшим принципом – использовать энергию такого качества, которое соответствует выполняемой работе. Большинство достижений экономики основано на применении многих скрытых косвенных интеллектуальных или дополнительных форм энергии, которые часто не учитываются при оценках стоимости продукции.

Необходимо разрабатывать меры по сохранению, как количества, так и качества энергии.

Сохранение качества энергии – это задача устранения ненужной деградации энергии, ее потерь. Улавливание теплоты с помощью тепловых насосов при производстве электрической энергии – пример энэргосберегающих технологий, препятствующих рассеиванию и потерям энергии. Снижение температуры – энэргоразрушительный процесс, а рециркуляция теплоты – энэргосберегающий.

Энергия – наиболее удобная основа для классификации экосистем. Различают четыре фундаментальных типа экосистем:

1) движимые Солнцем, малосубсидируемые;

2) движимые Солнцем, субсидируемые другими естественными источниками;

3) движимые Солнцем и субсидируемые человеком;

4) движимые топливом.

По мере углубления энергетического кризиса и роста цен на горючее люди, видимо, будут больше интересоваться использованием солнечной энергии и разрабатывать технологии ее концентрации. Возможно, в будущем и возникнет новый тип экосистем – город, движимый энергией не только топлива, но и Солнца.

В своем развитии человеческое общество прошло через все четыре типа описанных выше экосистем.

Чистая энергия – это энергия на выходе из системы в виде продукции после вычета всех энергозатрат на ее преобразования.

Энергию обратной связи (Эш), необходимую для поддержания выхода, иногда называют энергетическим штрафом.

6

Ts-диаграмме

Каждое из этих уравнений содержит два множителя. Один характеризует качество или напряженность энергии (ω2− квадрат скорости, H – высота подъема груза, T – температура, p−давление), а второй – выражает количество или ёмкость тела по отношению к данной энергии (m – масса тела, V− удельный объем, S – энтропия). Первый множитель является интенсивным фактором, а второй – экстенсивным. То есть энтропия представляет собой емкость термодинамической системы по отношению к тепловой напряженности  .

.

Клаузиус дал формулировки первого и второго законов термодинамики.

1. Энергия Вселенной постоянна.

2. Энтропия Вселенной стремится к максимуму.

Таким образом, это должно привести к тепловой смерти Вселенной, когда температура выровняется. Но это противоречит, тому, что закон возрастания энтропии получен для изолированной системы.

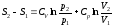

TS – диаграмма.

На этой диаграмме по оси ординат откладывается температура, а по оси абсцисс – энтропия.

Равновесное состояние в TS− диаграмме изображаются точками с координатами, соответствующими значениям температуры и энтропии.

Обратимый термодинамический процесс изменения состояния рабочего тела от начального состояния 1 до конечного состояния 2 изображается на TS− диаграмме непрерывной кривой, проходящей между этими точками.

Площадь abdc равна TdS=dq, т.е. выражает элементарное количество теплоты, получаемой или отдаваемой системой в обратимом процессе.

Площадь под кривой 1-2 равна

.

.

То есть площадь под кривой в TS− диаграмме, представляет собой теплоту, подведенную к системе или отведенную от нее.

Поэтому TS− диаграмму называют тепловой.

Проведем в произвольной точке M на кривой 1-2 касательную к этой кривой

Величина представляет собой истинную теплоемкость процесса.

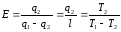

Газовые процессы в TS− диаграмме.

1. Изотермический процесс.

При изотермическом процессе T=const. Поэтому TS− диаграмме он изображается прямой линией, параллельной оси абсцисс.

С учетом того, что dT=0, зависимости изменения энтропии идеального газа в изотермическом процессе примут вид

(1)

(1)

(уходит слагаемое  в правой части)

в правой части)

(2)

(2)

Выражение для энтропии идеального газа

через T,V (1) через T,V (1)

Tp (2) Tp (2)

pV (3) pV (3)

|

Процесс 1-2 – это процесс, в котором энтропия увеличивается, а следовательно, к газу подводится теплота и газ совершает работу расширения, эквивалентную этой теплоте.

Процесс2-1− это процесс сжатия, в котором теплота, эквивалентная работе сжатия, отводится от газа и энтропия уменьшается

Площадь фигуры S112 S2 соответствует количеству теплоты q, сообщаемому газу, и одновременно работе l (изотермический процесс)

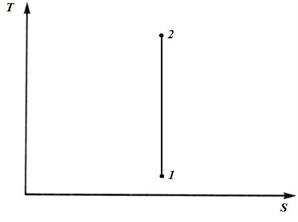

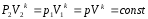

2. Адиабатный процесс

В адиабатном процессе q=0 и dq=0, а следовательно dS=0.

Следовательно, в адиабатном процессе S=const и в TS − диаграмме адиабатный процесс изображается прямой линией, параллельной оси T.

Поскольку в адиабатном процессе S=const,то адиабатные обратимые процессы называют также изоэнтропными.

При адиабатном сжатии температура рабочего тела повышается, а при расширении понижается. Поэтому процесс1-2 – это процесс сжатия, а процесс 2-1 – это расширение.

Из уравнения

(3)

(3)

При k=const получим

или

(*)

(*)

Для обратимого адиабатного процесса S1=S2=const, тогда из (*)

Откуда,

− уравнение адиабаты в координатах p и V.

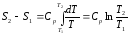

3. Изохорный процесс

Для изохорного процесса V=const, dV=0.

При постоянной теплоемкости (из ур. (1))

−вид на TS – диаграмме

−вид на TS – диаграмме

Подкасательная к кривой процесса в любой её точке определяет значение истинной теплоёмкости CV.

Подкасательная будет положительной только в том случае, если кривая будет обращена выпуклостью вниз.

Площадь под кривой процесса 1-2 на TS – диаграмме дает в масштабе количество подведенной (или отведенной в процессе 2-1) теплоты q, равное изменению внутренней энергии U2-U1.

4. Изобарный процесс

В изобарном процессе давление постоянное p=const

В этом случае

из (2)

из (2)

Следовательно, при p=const как и при V=const изобара является логарифмической кривой, поднимается следа направо и обращена выпуклостью вниз.

Подкасательная к кривой 1-2 в любой её точке дает значения истинной теплоёмкости Cp.

Площадь под кривой дает кол-во теплоты q, которая сообщается газу при p=const, равное изменению энтальпии i2-i1.

5. Политропный процесс

В политропном процессе  .Теплоёмкость в этом процессе

.Теплоёмкость в этом процессе

Тогда,

Отсюда, для конечного изменения состояния газа

Политропный процесс на TS – диаграмме изображается кривой, расположение которой зависит от показателя n.

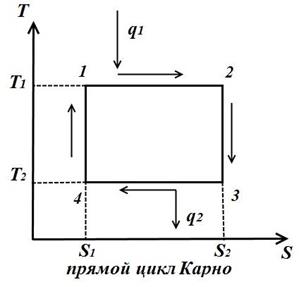

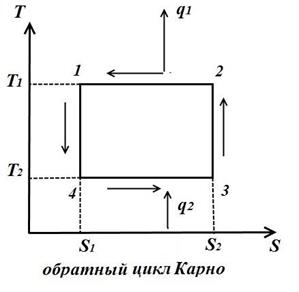

6. Круговой процесс. Цикл Карно.

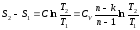

Изобразим в TS – диаграмме произвольный обратимый цикл 1a2b1.

В процессе 1a2 рабочее тело получает кол-во теплоты q1, численно равное площади под кривой 1a2, а в процессе 2-b-1 отдает кол-во теплоты q2, численно равное площади под кривой 2-b-1.

Часть теплоты

переходит в работу цикла l (∆u=0 в цикле).

Работа цикла положительна, если цикл проходит по часовой стрелке и отрицательна, если против часовой стрелки (направление цикла в pV и TS − диаграммах одинакова).

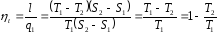

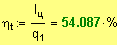

Термический к.п.д. кругового процесса

Изменение энтропии в любом цикле равно нулю.

Цикл Карно состоит из двух изотерм и двух адиабат. В TS – диаграмме он будет изображаться в виде прямоугольника (горизонтальные линии – изотермы, вертикальные – адиабаты)

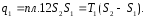

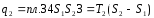

Количество теплоты, подведенное к рабочему телу, числено равно площади прямоугольника 12S2S1:

Количество теплоты, отведенное к холодильнику, соответствует площади прямоугольника 34S1S2:

Теплота, эквивалентная работе цикла, равная площади цикла

Термический к.п.д. цикла

Для обратного цикла (рис. справа)

Холодильный коэффициент обратного цикла

Горение твердого топлива

Твердое топливо является термически нестойким органическим веществом, процесс горения которого протекает через ряд стадий. Основной стадией, определяющей интенсивность всего процесса в целом, является стадия горения так называемого коксового остатка — углерода, оставшегося в частице топлива после завершения деструкции вещества исходного топлива и выхода летучих веществ. В основе процесса горения частиц углерода лежат гетерогенные химические реакции взаимодействия углерода с окружающими горящую частицу газами: 02, Н20, С02 и др. Наиболее глубокие исследования горения углерода проведены в СССР А. С. Предводителевым, Л. Н. Хитриным, Г. Ф. Кнорре, Б. В. Канторовичем и др.

В основе процесса горения частицы углерода, движущейся в потоке воздуха, лежит модель, предложенная Л. Н. Хитриным, согласно которой угольные частицы малых размеров приобретают скорость, близкую к скоростям движения потока воздуха. При таком условии вынужденный конвективный перенос массы отсутствует и частица выгорает равномерно. При этом возможны четыре режима взаимодействия углерода с кислородом воздуха в зависимости от температуры среды (рис. 2.14). Основными реакциями в модели считаются реакции углерода с кислородом, поступающим к поверхности частицы за счет диффузии из основного потока с образованием оксида и диоксида углерода. Продукты сгорания диффундируют от поверхности частицы в окружающее ее пространство. При невысоких температурах (973 К) (реакция 1) реакции окисления углерода протекают с образованием СО и СОг. При более высоких температурах (1070—1470 К) возможна вторичная реакция догорания образовавшегося СО вблизи поверхности частицы так, что в окружающую среду будет отводиться только или преимущественно диоксид углерода (СОг) (реакция 1). При этом часть образовавшегося СОг может при Т = = 1473—1573 К вновь продиффундировать к поверхности углерода и вступить с ним в эндотермическую реакцию с образованием оксида углерода (реакция 2), который затем догорит в результате взаимодействия с кислородом в зоне пламени вокруг частицы.

При высоких температурах (выше 1470—1570 К), как правило, кислород не достигает поверхности частицы и процесс горения протекает по гетерогенной реакции С+ +С02 = 2С0 С последующим догоранием СО на некотором расстоянии от поверхности в зоне пламени (реакция 2). В случае омывания частицы потоком окислителя с большой скоростью (Re>100) с лобовой стороны частицы будут протекать только гетерогенные реакции (реакции 1 и 2, рис. 2.14,6); догорание же оксида углерода будет наблюдаться в кормовой части потока на границе циркуляционной зоны (реакция 3, рис. 2.14,6), а вторичные реакции C-f-C02 будут иметь место главным образом в тыльной части углеродной частицы (схема 2, рис. 2.14,6), где кислород отсутствует, но имеются хорошие тепловые условия для обеспечения эндотермических реакций.

Важной отличительной особенностью горения коксового (углеродного) остатка частицы твердого топлива является его высокая пористость, что обеспечивает диффузию внутрь углеродной частицы активных по отношению к углероду газов (С02, 02, Н20). Л. Н. Хитрин оценивает величину удельной внутренней поверхности частицы, приходящейся на единицу ее объема, для древесного угля от 57 до 114 см2/см3, для электродного угля от 70 до 500 и для антрацита около 1000 см2/см3. В ходе реагирования внутренняя поверхность частицы увеличивается за счет испарения влаги, выхода летучих веществ, изменения температуры и других факторов.

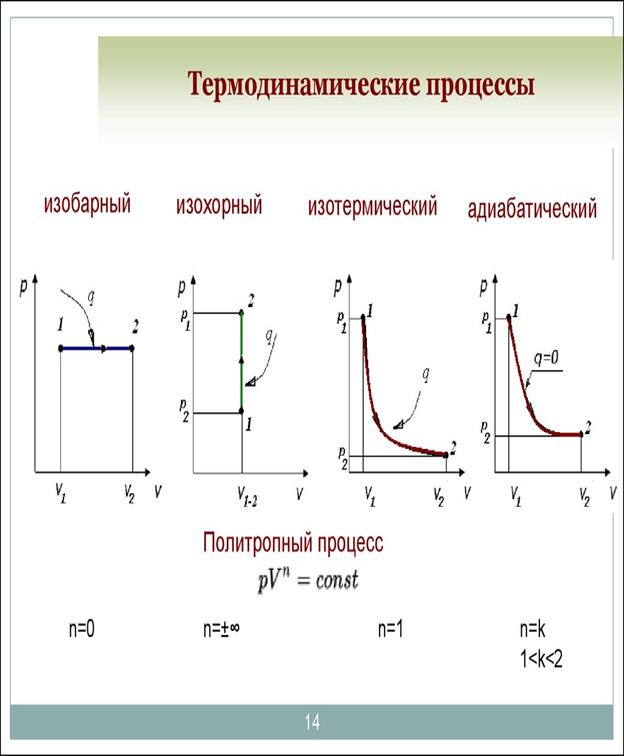

Чем больше проницаемость материала, интенсивнее диффузия газов внутрь его и чем медленнее протекает реакция, тем глубже проникание кислорода и других газов внутрь частицы и тем большая масса участвует в реакции. Процесс внутренней диффузии можно рассматривать как самостоятельный, не зависящий от характера диффузионных процессов в зоне горения: В этом случае суммарную скорость гетерогенной реакции через потребление кислорода можно записать (согласно Л. Н. Хит- рину):

Эффективный коэффициент внутренней диффузии Д зависит от пористости материала, величины и свойств поверхности пор. Величина внутридиффузионного потока зависит от проницаемости материала и интенсивности реагирования на поверхности его пор. Она определяется значениями кинетических констант и размером внутренней реакционной поверхности в единице объема частицы. Чем выше активность и воспламеняемость твердого топлива и чем при меньших температурах оно воспламеняется, тем в меньшей степени увеличивается его внутренняя поверхность во время его термической деструкции на начальных стадиях горения и тем меньшее значение в процессе имеет внутреннее реагирование. И, наоборот, чем менее реакционное топливо, чем труднее оно воспламеняется, тем процессы, приводящие к раскрытию пор угольного вещества, протекают полнее и тем выше значение внутреннего реагирования.

Особенно значительна роль внутреннего реагирования при горении композиционных топлив — топливных гранул, капель топливных суспензий и др. С повышением температуры горения значение внутреннего реагирования ослабевает. При сжигании высокозольных твердых топлив даже при высоких температурах значение внутреннего реагирования существенно возрастает, так как зольная оболочка, образующаяся при выгорании такой частицы, становится дополнительным сопротивлением для диффузии газов к поверхности реагирования. Однако влияние этой оболочки на процесс сказывается только при горении крупных частиц топлива; при пылевидном сжигании даже при зольности топлива 30—35 % это влияние несущественно.

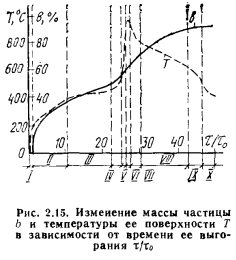

При горении частицы натурального твердого топлива стадии горения коксового (углеродного) остатка предшествует ряд факторов, существенно влияющих на процесс в целом, а именно: подогрев и подсушка частицы топлива; деструкция вещества топлива с выделением летучих; горение летучих и др. Важной особенностью горения этих частиц является четко выраженная стадийность с резким изменением характера закономерностей развития каждой стадии во времени. Экспериментальные исследования динамики выгорания частицы твердого топлива (рис. 2.15), выполненные практически на всех марках угля в широком диапазоне температур среды (от 573 до 1273 К), позволили создать модель горения частицы натурального топлива — угля, включающую 10, а для высоковлажных углей и водоугольных суспензий — 11 стадий процесса.

При вводе частицы в высокотемпературную окислительную среду она вначале проходит стадию прогрева I при определяющем влиянии внешнего теплообмена и массопереноса на изменение массы и температуры частицы. При выгорании частицы высоковлажного топлива или капли водоугольной суспензии вслед за стадией прогрева наблюдается стадия поверхностного испарения влаги (на схеме не показана), протекающая при постоянной температуре частицы. Собственно процесс горения частицы начинается со стадии II— стадии дальнейшего прогрева частицы и начала низкотемпературных экзотермических реакций внутри объема частицы, что приводит к достаточно резкому увеличению ее температуры при непрерывной скорости изменения температуры и потери массы.

Стадия III характерна уменьшением скорости роста температур в связи с началом эндотермических реакций деструкции угольного вещества с выходом летучих продуктов этой деструкции. Стадия завершается воспламенением летучих вокруг частицы, что приводит к интенсификации процессов деструкции внутри частицы. Эти процессы продолжаются во время IV стадии — стадии горения летучих; V—стадия параллельного протекания процессов горения летучих вокруг объема частицы и начала поверхностного гетерогенного горения углерода, о чем свидетельствует резкое возрастание температуры поверхности частицы; VI — стадия активного поверхностного горения с догоранием вокруг поверхности еще выделяющихся летучих. Во время этой стадии достигается максимальная температура поверхности частицы.

Во время I—V стадий происходит изменение структуры реагирующей частицы с резким увеличением ее пористости и активации открывающейся поверхности. На стадии VII наблюдается активное горение коксового (углеродного) остатка частицы с догоранием еще выделяющихся летучих на ее поверхности. Эта стадия характеризуется резким падением температуры на поверхности частицы. VIII стадия — это горение коксового остатка, как правило, самая продолжительная стадия, протекающая при плавном снижении температуры поверхности и развитии реакций внутри объема частицы. Процесс горения заканчивается стадией догорания коксового остатка (стадия IX), в основе которой лежит внутреннее реагирование углерода частицы с диффундирующими внутрь ее газами, и стадией X — стадией охлаждения зольного остатка частицы до температуры среды. Важно, что практически все стадии протекают при разных режимах горения от чисто диффузионных (стадии I, II. IV, VII, VIII, IX) до кинетических (стадии III, VI).

В целом же весь процесс выгорания частицы натурального твердого топлива суммарно можно рассматривать как протекающий в промежуточном режиме ближе к диффузионному, а для инженерных расчетов — в чисто диффузионном режиме. При термической деструкции угольного вещества (стадии II, III, IV, V) происходит выделение продуктов деструкции в виде газа, кислоты, воды и смолы. Относительная доля выделяющихся газа и жидкости зависит от скорости нагрева частицы: чем выше скорость нагрева, тем выход этих веществ больше. По мере движения к поверхности частицы вода и кислоты испаряются, а смола и газообразные углеводороды подвергаются вторичному разложению. Водяной пар, проходя через раскаленную углеродную поверхность, на стадиях IV и V может вступать в реакцию с углеродом и интенсифицировать процесс.

В конце III стадии процесса происходит воспламенение частицы топлива, которое практически во всех случаях начинается с воспламенения выделившихся из нее горючих летучих, имеющих более низкую температуру воспламенения, чем коксовый (углеродный) ее остаток. В связи с этим роль летучих в процессе воспламенения во многом является решающей. Выход летучих является следствием деструкции угольного вещества; чем выше интенсивность их выхода, тем больше глубина деструкции, прямым следствием которой является активация образующейся новой реакционной поверхности твердого остатка за счет повышения пористости частицы. Образование летучих в объеме частицы приводит к повышению ее внутреннего давления и к разработке поверхности твердого остатка, что способствует существенной интенсификации процесса горения в целом, особенно на заключительной его стадии.

В то же время выделяющиеся летучие обволакивают частицу и при определенных условиях на стадии IV и V (частично) препятствуют диффузии кислорода к поверхности частицы и тем самым в известной степени несколько тормозят основные гетерогенные реакции горения. Однако, как показали исследования, это наблюдается только у относительно крупной частицы размером 1,0 мм и более. Чем выше размер частицы, тем относительно меньшая доля летучих выделяется до момента их воспламенения и тем большая их часть выгорает параллельно с гетерогенным реагированием на поверхности частицы.

При сжигании частиц топлива в потоке большое значение в процессе воспламенения играет время индукции Тинд, т. е. время, затрачиваемое на самопроизвольное повышение температуры в процессе химического реагирования горючего с окислителем, приводящего к воспламенению. Величина тИнД определяется как промежуток времени, в течение которого температура частицы повышается от начальной до температуры воспламенения. Чем выше температура среды, в которую введена частица топлива, тем меньше время индукции. Для оценки процесса воспламенения твердых топлив иногда пользуются параметром условная температура воспламенения— минимальная температура среды, при которой происходит воспламенение частицы при длительном ее пребывании в ней (т. е. при ТцНд 0). Эта температура воспламенения зависит не только от вида топлива, но и от тепловых условий взаимодействия частицы со средой. Так, для одиночной мелкой частицы эта температура меняется от 1170—1270 К для антрацита до 800—850 К для бурого угля. Для частиц тех же топлив, находящихся в контакте с другими такими же частицами (например, в слое), эта температура снижается почти в 2 раза, что свидетельствует о более благоприятных условиях воспламенения топлива при слоевом его сжигании.

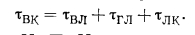

При инженерных расчетах времени горения частицы твердого топлива стадии горения условно объединяют в четыре укрупненные расчетные стадии (см. рис. 2.15):

1) от момента ввода частицы в зону горения до момента воспламенения летучих (стадии /, II и III); время этой стадии рассчитывают как время выхода летучих твл

2) от момента воспламенения летучих до конца их видимого горения (стадии IV, V); время этой стадии рассчитывают как время видимого горения летучих тгл; 3) от момента прекращения видимого горения летучих до начала активного горения коксового остатка (стадия VI); время стадии рассчитывают как время прогрева коксового остатка до его воспламенения твл; 4) от момента начала активного горения коксового остатка до завершения процесса (стадии VII, VIII, IX); время стадии рассчитывают как время горения коксового остатка тГк).

Эти условные времена расчетных стадий горения частицы рассчитывают на основании экспериментальных данных, полученных при изучении изменения цветовой температуры частицы в процессе горения, а также визуального наблюдения за процессом с применением киносъемки. Расчетные зависимости позволяют определить влияние начального размера частицы d, мм; температуры среды Гг, К; концентрации кислорода 02, %; плотности частицы рчт, кг/м3, на время протекания расчетных стадий процесса. При этом принято, что

В. И. Бабий и И. П. Иванова получили следующие эмпирические зависимости для времен расчетных стадий процесса:

Коэффициенты k в формулах суммарно характеризуют физико-химические свойства исходных топлив и получены экспериментально. Для углей (бурых, каменных и антрацитов) значения k меняются в пределах: &Вл — от 0.82 до 1,06; 6ГЛ — от 1,00 до 1,42; kBK — от 0,8 до 1,59;. гк — от 0,45 до 1,02. Анализ формул показывает, что расчетная стадия выхода летучих, определяемая твл,- пропорциональна интенсивности теплового излучения на поверхность капли (твлГ4) н время ее протекания практически линейно зависит от диаметра частицы (тВл~08), что свидетельствует об участии всей массы частицы в этом процессе.

Время расчетной стадии горения летучих (2—3) определяется только величиной поверхности частицы топлива (тлг~2), поскольку горение летучих протекает вокруг частицы и не зависит ни от температуры среды, ни от других параметров. Время протекания расчетной стадии горения коксового остатка тГк линейно зависит от концентрации кислорода (что свидетельствует о первом порядке реакции), пропорционально поверхности частицы d2 (это означает, что относительно малая роль внутреннего реагирования) и слабо зависит от температуры среды ТгкГ-09 (что является следствием преимущественно диффузионного режима горения). Приведенные формулы позволяют получить сравнительные данные о поведении частиц углей различных марок при их выгорании.

Горение жидкого топлива

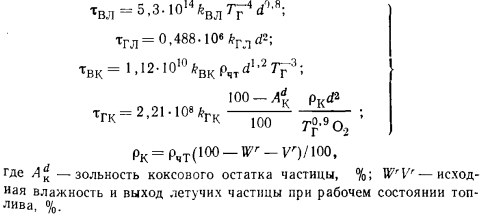

Жидкое топливо в топочных устройствах, как правило, сжигается в распыленном состоянии, в виде капель в потоке воздуха. Горение жидких топлив всегда происходит в паровой фазе, поэтому процессу горения капли всегда предшествует процесс испарения. В общем случае в высокотемпературной среде капля жидкого топлива окружена некоторой зоной, насыщенной его парами, на внешней поверхности которой вокруг капли устанавливается сферическая зона горения. Скорость химической реакции смеси паров жидкого топлива с окислителем достаточно велика, так что толщина зоны горения по отношению к диаметру зоны горения незначительна. Толщина паровой зоны вокруг капли топлива зависит от температуры в зоне горения и от параметров испарения топлива: чем выше температура горения и чем ниже температура кипения топлива и теплота его испарения, тем выше толщина паровой зоны.

В стационарном процессе скорость горения жидкого топлива в случае, если все оно выгорает в зоне вокруг капли, зависит от скорости его испарения. В пространстве между зоной горения и каплей находятся пары топлива и некоторая часть продиффундировавших туда продуктов сгорания, а вне зоны горения — окислитель и продукты сгорания (рис. 2.16). В зону горения из объема капли диффундируют пары топлива, а с внешней стороны — окислитель (кислород воздуха). В результате реакции с выделением теплоты образуются продукты сгорания, которые в основном отводятся в окружающее каплю пространство.

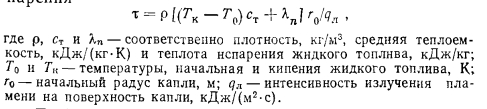

Теплота, необходимая для испарения топлива, передается поверхности капли из зоны горения в основном излучением и в результате частичной диффузии внутрь паровой оболочки продуктов сгорания. При таких предпосылках время горения капли жидкого топлива в диффузионном режиме может быть рассчитано на основании теплового баланса ее испарения

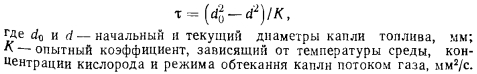

Любое жидкое топливо, в том числе дизельное топливо и мазут, полученное из нефти путем ее разделения по температурам кипения отдельных фракций, содержит ряд индивидуальных углеводородов со своей температурой кипения. Поэтому процесс горения капель такого топлива протекает сложнее и в инженерных расчетах время выгорания капли топлива рассчитывают, используя соотношение, вытекающее из линейной зависимости квадрата диаметра капли топлива от времени т его испарения (закон Срезневского):

При горении в воздухе с температурой 1070—1170 К и скоростях обтекания капли до 1 м/с для мазута и солярового масла величина /С=1-у1,2 мм2/с. При очень Малых размерах капель и высоких скоростях обтекания возможны режимы, при которых пары топлива выносятся в потоке газов и сгорают там по законам газовых смесей. Для обеспечения необходимой интенсивности испарения жидких топлив и их перемешивания с окислителем при вводе в зону горения они распыляются в потоке воздуха с образованием полидисперсного потока мелких капель размерами от 0 до 0,15—0,2 мм. Этим достигается большая удельная поверхность испарения, а затем и горения. Мелкие капли топлива быстро испаряются н создают газовоздушную смесь, которая, воспламеняясь, образует горящий факел. Область распространения факела можно условно разделить на следующие зоны: распыления топлива, его испарения и образования газовоздушной смеси, воспламенения и горения этой смеси. Как по сечению топливно-воздушной струи, так и по ее длине в процессе горения непрерывно изменяются температура и концентрация топлива и окислителя. При этом возможно образование локальных зон, в которых концентрация топлива будет выше теоретически необходимой. Не допустить образования таких зон — значит обеспечить высокую полноту выгорания жидкого топлива.

Для производства тепловой энергии из нефтяных топлив применяют лишь мазут и печное бытовое топливо. При сжигании мазута для испарения его наиболее тяжелых фракций с температурой кипения 700 К и выше требуется прогрев капель до таких температур, при которых происходит деструкция топлива с образованием как газообразной, так и твердой фазы. Таким образом, при нагреве капель мазута до высокой температуры образуется твердая углеродная фаза — сажа и кокс, которые выгорают так же, как частицы твердого топлива, но имеют значительно меньшую активность по отношению к кислороду воздуха. Раскаленные частицы сажи и кокса в пламени обусловливают светимость факела. Газообразные и твердые продукты разложения мазута, выделяющиеся в зоне, в которой концентрация кислорода уже невелика, образуют зону догорания топлива, существенно увеличивающую общую длину факела.

31. Горение газа

Горение газов осуществляется в объеме и относится к гомогенному горению; оно может происходить в кинетической и диффузионных областях.

Кинетическое горение

После того как произошло воспламенение, наступает процесс распространения пламени, связанный с постоянной передачей тепла от сгоревших к новым порциям топлива. Подобная передача тепла определяется законами теплопроводности и диффузии и зависит от характера пламени. Если пламя распространяется в неподвижной смеси или в смеси, движущейся ламинарно, то основной формой передачи тепла является молекулярная теплопроводность.Подобный чисто теплопроводный процесс получил название нормального горения. При турбулентном движении газоокислительной смеси большую роль приобретает турбулентная диффузия. При некоторых условиях распространение пламени происходит с огромной скоростью и имеет характер взрывной волны. Подобное распространение пламени получило название детонационного горения или просто детонации.

Нормальное горение. После воспламенения горючей смеси возникает определенный фронт горения. Распространение пламени предполагает перемещение этого горения в направлении несгоревших порций газа. Позади фронта горения находятся продукты сгорания, впереди — невоспламенившаяся горючая смесь

Возникшая при этом разность температур между продуктами сгорания и горючей смесью приводит к передаче тепла теплопроводностью, которая, опережая фронт горения, способствует подогреву новых порций смеси до температуры воспламенения и вызывает перемещение фронта. В большинстве случаев при горении газов фронт пламенч является очень тонким —около 4×10–2 —6×10–2 см, поэтому с некоторым приближением его можно рассматривать как поверхность.При нормальном горении фронт пламени в покоящейся горючей смеси перемещается с определенной скоростью un = Dn/Dt, где Dn — расстояние, на которое перемещается фронт пламени за время Dt.Скорость нормального горения определяется исключительно процессом теплопроводности и потому является физико-химической константой горючей смеси.По современным представлениям горение газовой смеси может быть изображено графически (рис. 43). Самовоспламенение происходит в точке Tв, но до идет химическая реакция, свойственная индукционному периоду. Быстрая реакция происходит в коротком интервале температур от в до Тг, который соответствует химической толщине фронта пламени dр.Тепловая толщина фронта бп представляет собой зону тепловой подготовки прогрева горючей смеси до , после которой развивается интенсивная химическая реакция.

Для всех горючих газов существует оптимальное соотношение газа и воздуха, при котором скорость нормального горения достигает максимальной величины.

Увеличение температуры подогрева газа или газовой: смеси приводит к существенному увеличению скорости горения.

Горение однородной смеси в турбулентном потоке. Горение при турбулентном режиме — гораздо более распространенный случай в металлургической практике по сравнению с горением в спокойной или ламинарно движущейся среде.

В настоящее время турбулентное горение рассматривается как процесс, протекающий в отдельных перемешивающихся объемах (объемное горение).

На скорость турбулентного горения и на состояние фронта горения большое влияние оказывает общий уровень турбулентности потока. Измерения скорости турбулентного перемещения пламени показали, что отношение скорости турбулентного распространения пламени к нормальной скорости uт/uн быстро возрастает с увеличением числа Rе.

Это увеличение происходит в результате изменения uт, так как uн — const.

Диффузионное горение

В настоящее время широко распространен диффузионный метод сжигания газообразного топлива, при котором смешение и горение происходит в одном объеме. Поэтому процессы смешения при диффузионном горении играют первостепенную роль.

Процессы смешения между струями топлива и воздуха могут протекать при ламинарном и турбулентном течениях этих струй. В первом случае смешение определяется молекулярной диффузией, во втором — турбулентной диффузией.На рис. 44 представлена упрощенная схема распределения концентраций в ламинарном пламени. Как видно, кислород полностью отсутствует внутри объема, ограниченного фронтом пламени, так же как топливо отсутствует за пределами этого объема.Расчеты и опыты показали, что высота пламени пропорциональна скорости подачи газа и обратно пропорциональна коэффициенту диффузии.Если рассматривать факел, образующийся при вытекании горючего газа в неограниченную спокойную среду, то при определенной (критической) скорости ламинарный факел начнет переходить в турбулентный.

Критическое значение критерия Rекр, при достижении которого начинается переход ламинарного пламени в турбулентное, зависит от вида топлива, динамических характеристик потока и влияния на них процесса горения.

32

Циклы компрессоров

5.6.1. Способы получения высоких давлений газов

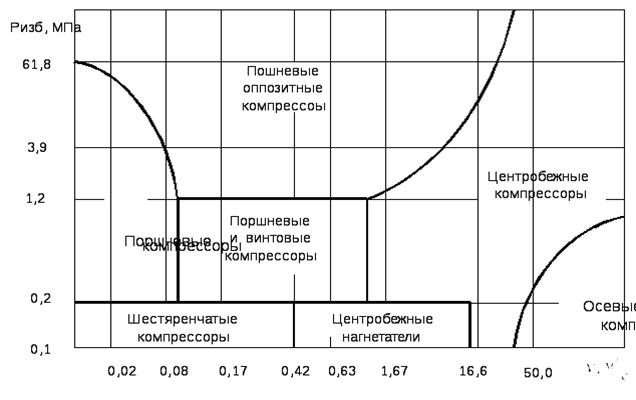

Сжатые газы широко используются в сельскохозяйственном производстве как в качестве энергоносителей, так и рабочего тела в различных технологических процессах. Машины для создания давления и подачи газа потребителю называют в е н т и л я т о р а м и, в о з д у х о д у в к а м и, к о- м п р е с с о р а м и. Компрессоры создают избыточное давление от 0,15 МПа

.и более; нагнетатели и насосы – от 0.02 до 0.2 МПа; вентиляторы повышают давление газов до 0,02 МПа.

По принципу действия компрессоры делятся на две группы: объемные и динамические.

В объемных компрессорах повышение давления достигается сжатием газа путем сближения ограничивающих его стенок. Объемные компрессоры подразделяются на поршневые, ротационные, винтовые и мембранные.

В динамических компрессорах газу первоначально сообщается некоторая кинетическая энергия, которая затем в специальных каналах (диффузорах) преобразуется в потенциальную энергию давления. Динамические компрессоры

компрессоры подразделяются на лопаточные и струйные.

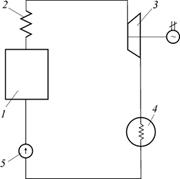

Н  а рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4.При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер-

а рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4.При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер-

Рис. 5.15 гии, затрачиваемой на сжатие газа, цилиндр охлаждается теплоносителем 5.

Схема ротационного компрессора показана на рис.5.16. В корпусе 1

эксцентрично расположен ротор 3, в пазах которого свободно скользят пластины 2. При вращении ротора под действием центробежных сил пластины плотно прижимаются к корпусу, препятствуя перетеканию газа из одной полости в другую. Попавшая между пластинами порция газа по ходу вращения ротора уменьшается в объеме, за счет чего и повышается давление.

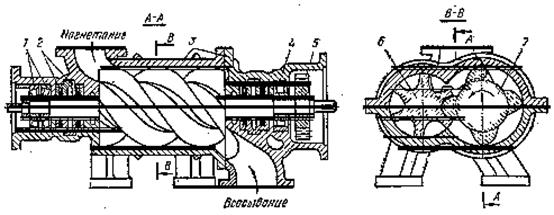

Н  а рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

а рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

Рис. 5.16ведущий 7 и ведомый 6. Для предотвра

Рис. 5.17

щения утечки газов по валам роторов установлены специальные уплотнения 2. Синхронное вращение роторов обеспечивается шестернями связи 5. В корпусе имеются патрубки для всасывания и нагнетания газа с окнами против торцов роторов. По мере того как роторы делают один оборот, всасывающее окно перекрывается зубьями, а поступившая порция газа, перемещаясь вдоль роторов. Зубья ведущего ротора входят в соответствующие углубления в ведомом роторе, в результате чего объем газа уменьшается, а давление увеличивается. К противоположному торцу роторов газ поступает в сжатом состоянии и выталкивается в нагнетательное окно.

Схемы лопаточных компрессоров приведены на рис 5.18 и рис. 5.19

В корпусе 1 центробежного компрессора (см. рис.5.18) вращается диск 2,

выполненный с рабочими лопатками в виде каналов 3. Газ, поступивший в

1.

Назначение и

2.

3.

4.

Рис. 5.18 Рис. 5.19

межлопаточные каналы, отбрасывается центробежными силами к периферии и попадает в диффузоры 4, лопатки которых укреплены в корпусе. В диффузорах происходит преобразование кинетической энергии газа в потенциальную энергию давления. Через нагнетательный патрубок сжатый газ поступает потребителю.

В осевом компрессоре (см. рис.5.19) направление движения газа

совпадает с осью ротора. Рабочие лопатки компрессора 1 закреплены в кольцевых проточках ротора 6, образуя форму дисков. Осевое расстояние между дисками обеспечивает размещение в корпусе 5 лопаток 2 спрямляющего аппарата, выполняющего роль диффузора. Канал, образованный лопатками одного диска и последующего за ним спрямляющего аппарата, называют с т у-п е н ь ю компрессора. Спрямляющие лопатки первого ряда 3 и конффузор 4 обеспечивают осевое направление входящего в компрессор воздуха. При вращении ротора кинетическая энергия газа в каналах между рабочими лопатками становится существенной. Газовый поток, проходя далее диффу-

зор 7, преобразует. кинетическую энергию в энергию сил давления. Давление на выходе из компрессора в основном определяется количеством ступеней.

К показателям компрессорных машин относят:

- тип компрессора;

- число ступеней, z;

- степень повышения давления в компрессора,  ;

;

- подачу компрессора,  м3/с .

м3/с .

Под объемной подачей понимают количество кубических метров газа, выходящего из компрессора в единицу времени и приведенного к давлению и температуре на входе в компрессор.

На рис. 5.20 показаны поля применимости компрессоров

Рис. 5.20

Рис. 5.20

5.6.2. Поршневой компрессор и его показатели

В одноступенчатом поршневом компрессоре (ОПК) зависимость давления газа внутри цилиндра от занимаемого им объема определяют опытным путем с помощью прибора, именуемого и н д и к а т о р о м. Подобную зависимость, например, изображенную на рис. 5.21, называют и н д и к а т о р- н о й д и а г р а м м о й или действительным циклом ОПК.

Рассмотрим процессы этого цикла.

4-1 – процесс наполнения цилиндра «свежей» порцией газа. Этот процесс не является термодинамическим, так как он осуществляется с нарастанием массы газа, практически с неизменной температурой и переменным давлением;

1-2 – процесс повышения давления. В этом процессе на начальном этапе к газу от стенок цилиндра подводится тепло, а в конце сжатия, наоборот, газ нагревает стенки. Данный процесс необратим;

2-3 – процесс нагнетания. Он протекает с изменением массы газа,

с  забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического;

забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического;

3-4 – процесс расширения газа, оставшегося в цилиндре после закрытия. Этому процессу присущи как подвод, так и отвод тепла.

В реальном поршневом компрессоре при нагнетании не весь газ покидает цилиндр. Часть его остается в объеме так называемого в р е д н о г о пространства V0 (объем между крышкой цилиндра и крайним левым положением поршня). При движении поршня слева направо оставшийся в цилиндре газ расширяется, Рис. 5.21

занимая объем V4 . Объем новой всасываемой порции газа будет равен только разности: Vвс = V1– V4.

К показателям поршневого компрессора, кроме степени повышения давления  и объемной подачи

и объемной подачи  , относят:

, относят:

– величину рабочего объема цилиндра Vp, м3;

– относительную величину вредного объема  ;

;

– коэффициент объемной подачи  .

.

С увеличением  и

и  объемная подача поршневого компрессора

объемная подача поршневого компрессора

уменьшается, что наглядно демонстрируется рисунками 5.22 и 5.23.

Рис.5.22 Рис. 5.23

Величина вредного пространства ограничивает и давление нагнетания ОПК. Так при λ = 0 значение  определяется по выражению:

определяется по выражению:

.

.

Степень повышения давления у реальных компрессоров лимитируется не только относительной величиной вредного пространства, но и температурой газа в конце сжатия T2, которая не должна превышать температур самовоспламенения смазки. В одноступенчатом компрессоре с учетом реальных значений  ,

,  иT2 можно получить

иT2 можно получить  3,75… 4,25. В современных поршневых компрессорах

3,75… 4,25. В современных поршневых компрессорах  = 0,025…0,045 и

= 0,025…0,045 и  = 0,75…090.

= 0,75…090.

Для оценки совершенства реального компрессора проводят анализ его идеального цикла.

5.6.3. Идеальный цикл одноступенчатого поршневого компрессора

Заменим реальный цикл компрессора идеальным, для чего примем допущения:

– вредное пространство в компрессоре отсутствует;

– процессы всасывания и нагнетания, протекающие с изменением

массы газа, считаем термодинамическими;

– тепловые и механические потери отсутствуют.

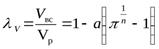

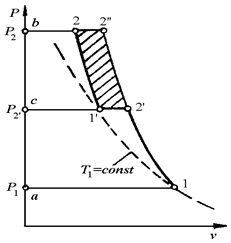

. На рис. 5.24 идеальный цикл ОПК изображен в pV-координатах , а на рис.5.25, – в Ts – координатах.

Рис. 5.24 Рис. 5.25

В принципе, процесс сжатия может быть изотермическим (1-2), адиабатным (1-2¢¢) или политропным с n< к (1-2¢) и n > к (1-2```). Процесс нагнетания сжатого газа (2-3) осуществляется изобарно. Процесс (3-4) – условный, соответствует падению давления в цилиндре без вредного пространства при изменении направления движения поршня. Всасывание изображено процессом 4-1.

Из рис. 5.24 следует, что минимальная работа, затраченная на сжатие газа за один цикл будет при изотермическом процессе (наименьшая площадь цикла 4-1-2-3-4). Однако, изотермическое сжатие газа в поршневых комрессорах нереально. Если в процессе сжатия от газа отводить теплоту, допустим через стенки цилиндра, то работа сжатия будет несколько больше, чем при изотермическом процессе, но меньше, чем при адиабатном. Отсюда в реальных компрессора показатель политропы сжатия находится в пределах 1< n < к.

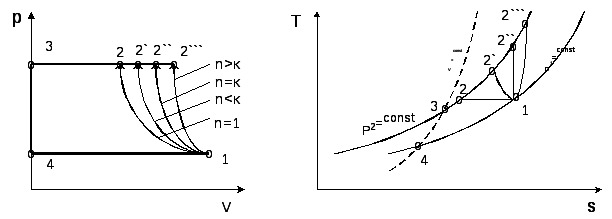

Значение работы цикла получим интегрирование функции V=f(p) для политропного процесса, т.е.

. (5.9)

. (5.9)

Анализ выражения (5.9) показывает, что при неизменных p1 и V1 пот-

ребляемая работа будет тем больше, чем больше значения p2 и n .

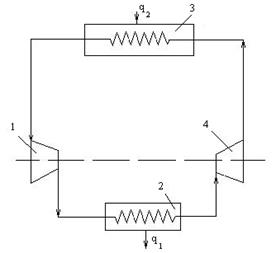

5.6.4. Идеальный цикл многоступенчатого компрессора

Как было сказано выше, существует предел степени повышения давления в одной ступени поршневого компрессора. Для получения газа высокого давления применяются многоступенчатые компрессоры, в которых сжатие осуществляется последовательно в нескольких цилиндрах (ступенях) с охлаждением сжимаемого газа после каждой ступени.

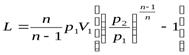

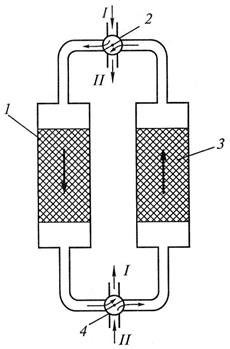

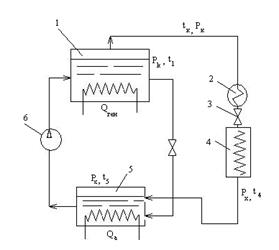

Принципиальная схема двухступенчатого компрессора приведена на рис.5.26, а его идеальный цикл в pV – координатах – на рис.5.27.

Рис. 5.26 Рис. 5.27

Здесь процессы сжатия газа по ступеням изображены политропами

1-2 и 3-4. Изобара 2-3 характеризует уменьшение объема газа в процессах его охлаждения между ступенями компрессора. Ступенчатое сжатие с промежуточным охлаждением приближает рабочий процесс компрессора к наиболее экономичному изотермическому процессу.

Вся работа, затраченная на привод двухступенчатого компрессора при политропном сжатии газа в каждой ступени, определяется площадью цикла 1-2-3-4-6-0-1. Если процесс сжатия осуществить по политропному процессу в одной ступени до давления p4, то затраченная работа будет больше, чем у двухступенчатого компрессора на величину, эквивалентную площади

2-3-4-4′-2.

Таким образом, многоступенчатое сжатие уменьшает расход энергии на привод компрессора, повышает коэффициент объемной подачи и позволяет получить высокие степени повышения давления.

На примере анализа двухступенчатого компрессора определим, при каком распределении величины  между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора:

между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора:

.

.

Обозначим давление p2 = p3 = px и, полагая, что в результате охлаждения газа между ступенями имеет T3 = T1 , получим:

Чтобы определить, при каком рx работа на сжатие будет минимальна, необходимо приравнять к нулю первую производную L по px , т.е.  :

:

.

.

В результате получим px2 = p1· p4, откуда

.

.

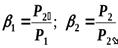

Следовательно, для двухступенчатого компрессора наименьшая затрата работы будет в случае, когда степень повышения давления в каждой ступени одинакова. Это утверждение для многоступенчатого компрессора записывается выражением:

Так как степень повышения давления в компрессоре  равна произведению

равна произведению  , то

, то

, (5.10)

, (5.10)

где z – число ступеней компрессора.

При заданном значении  число ступеней определяют по выражению:

число ступеней определяют по выражению:

(5.11)

(5.11)

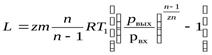

С учетом соотношения (5.9) работа для многоступенчатого компрессора при сжатии газа массой m кг может быть вычислена по формуле:

. (5.12)

. (5.12)

Многоступенчатое сжатие

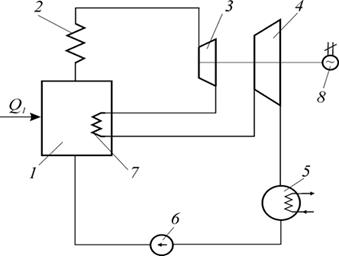

При необходимости достижения высокого давления сжатия компрессоры выполняют многоступенчатыми, причем после каждой ступени рабочее тело поступает в охладитель О, где при постоянном давлении охлаждается до температуры всасывания (рис. 10.7).

Рис. 10.7. Схема двухступенчатого компрессора с промежуточным

Охлаждением рабочего тела

Две причины определяют необходимость многоступенчатого сжатия. Первая из них связана с ограничениями по температуре рабочего тела, т.к. при сжатии до высоких давлений имеет место недопустимое из-за коксования или даже выгорания смазки повышение температуры в конце сжатия выше 200 оС.

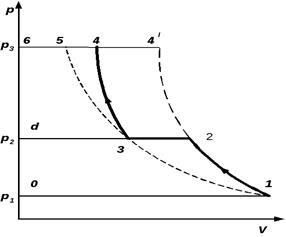

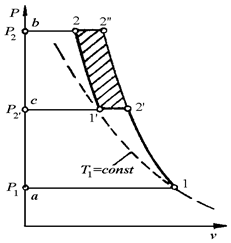

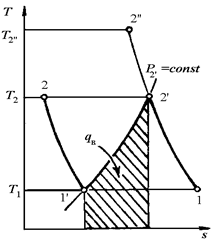

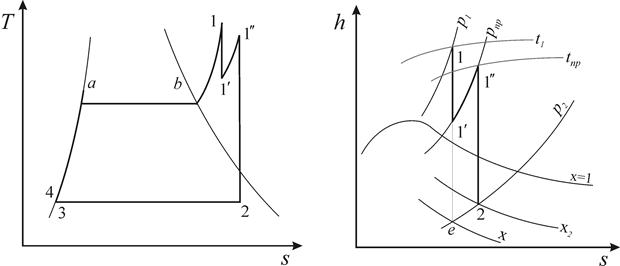

Вторая причина выявляется при анализе процессов многоступенчатого (двухступенчатого) сжатия, изображенных на рис. 10.8. Процесс сжатия изображен ломаной линией 12¢1¢2.

|

|

| а | б |

| Рис. 10.8. Процесс сжатия в двухступенчатом поршневом компрессоре: а- в vP – диаграмме; б - в sT – диаграмме. | |

Воздух всасывается в первый цилиндр при давлении  и сжимается в нем по политропе 12¢ до давления

и сжимается в нем по политропе 12¢ до давления  , с которым поступает в холодильник, где по изобаре

, с которым поступает в холодильник, где по изобаре  охлаждается до температуры точки 1¢ и уменьшает свой объем. Этот процесс охлаждения изображается отрезком горизонтали 2¢1¢, точка 1¢ лежит так же, как и точка 1 на изотерме 11¢. Из холодильника воздух в состоянии 1¢ всасывается во второй цилиндр и сжимается там по политропе до требуемого давления

охлаждается до температуры точки 1¢ и уменьшает свой объем. Этот процесс охлаждения изображается отрезком горизонтали 2¢1¢, точка 1¢ лежит так же, как и точка 1 на изотерме 11¢. Из холодильника воздух в состоянии 1¢ всасывается во второй цилиндр и сжимается там по политропе до требуемого давления  .

.

Вследствие охлаждения рабочего тела в промежуточном охладителе, работа, затрачиваемая на привод многоступенчатого компрессора (пл. а12¢1¢2 b), меньше, чем такая же работа при одноступенчатом сжатии (пл. а12¢¢b) на значение, эквивалентное заштрихованной на vP-диаграмме площади. Вместе с этим выигрыш в работе на привод многоступенчатого компрессора по сравнению с одноступенчатым в какой-то мере декомпенсируется дополнительными затратами энергии на прокачку охлаждающей воды по соответствующим каналам охладителя. Теплота qв, передаваемая охлаждающей воде, в некотором масштабе изображается на sT-диаграмме площадью под кривой процесса охлаждения 2¢1¢ (заштрихованная площадь).

Чем больше число ступеней сжатия и холодильников, промежуточных охладителей, тем ближе будет процесс к изотермическому.

Отношение давлений  в ступенях задается при проектировании компрессора. В двухступенчатом компрессоре:

в ступенях задается при проектировании компрессора. В двухступенчатом компрессоре:  ;

;  и

и

33

Циклы двс

Здравствуйте! Двигатель внутреннего сгорания (ДВС) — это тепловая машина, в которой подвод теплоты к рабочему телу осуществляется за счет сжигания топлива внутри самого двигателя. Рабочим телом в таких двигателях является на первом этапе воздух или смесь воздуха с легковоспламеняемым топливом, а на втором этапе — продукты сгорания.В поршневых двигателях внутреннего сгорания подвод теплоты происходит непосредственно в цилиндре в процессе сгорания топлива. Эти двигатели имеют сравнительно высокую экономичность, малые габариты и вес, приходящийся на единицу мощности, и поэтому в основном применяются в качестве транспортных двигателей: в авиации, автомобильном, водном и железнодорожном транспорте. Кроме того, они используются в стационарных энергетических установках малой мощности.

Недостатком поршневых двигателей является необходимость применения кривошипного механизма, предназначенного для преобразования поступательного движения поршня во вращательное. Наличие несбалансированных масс в кривошипном механизме при увеличении числа оборотов приводит к возникновению больших механических нагрузок. Поэтому мощные двигатели внутреннего сгорания выполняются тихоходными, что увеличивает их габариты и вес.

Различные требования, предъявляемые к двигателям внутреннего сгорания в зависимости от их назначения, привели к созданию самых разнообразных типов этих двигателей. Однако с термодинамической точки зрения их можно классифицировать по характеру процессов. Циклы, которые применяются в двигателях, можно подразделить на следующие три вида:

1) цикл с подводом теплоты при постоянном объеме;

2) цикл с подводом теплоты при постоянном давлении;

3) смешанный цикл, в котором теплота подводится при постоянном объеме и при постоянном давлении.

Смешанный цикл.

Двигатели, работающие по смешанному циклу, являются более совершенными по сравнению с двигателями с изобарным сгоранием, так как у них отсутствует компрессор. Первый патент на бескомпрессорный двигатель высокого давления был выдан в 1901 г. русскому инженеру Г. В. Тринклеру. Однако эти двигатели получили широкое распространение значительно позже, когда удалось осуществить тонкое распыливание топлива с помощью топливного насоса и форсунок специальной конструкции. В настоящее время по смешанному циклу работают преимущественно транспортные двигатели, в которых используется тяжелое топливо.