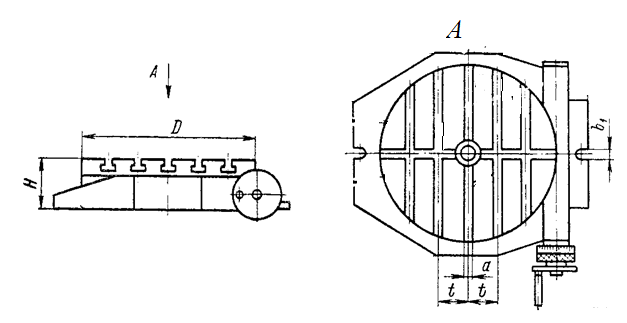

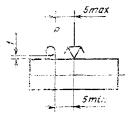

На фрезерных станках поворотные делительные столы применяют для позиционной обработки одной или нескольких заготовок фрезой или комплектом фрез. Изменение позиции заготовки осуществляется поворотом стола. Конструкции и размеры столов стандартизированы. Имеются столы нормальной и повышенной точности с ручным и механизированным приводом, с горизонтальной и вертикальной осью вращения. Столы могут быть снабжены круговой шкалой или фиксатором. На поверхности стола имеются Т-образные пазы (рис. 9.4), что позволяет осуществить закрепление заготовки или специального приспособления с помощью прихватов.

Рис. 9.4 Стандартный поворотный стол

Точное отверстие в центре стола позволяет совместить ось заготовки с осью вращения стола. Применение поворотного стола позволяет выполнить выполнить сложную поверхность методом обкатки, осуществляя подачу заготовки вращением стола, совмещая это вращение с продольным или поперечным перемещением салазок

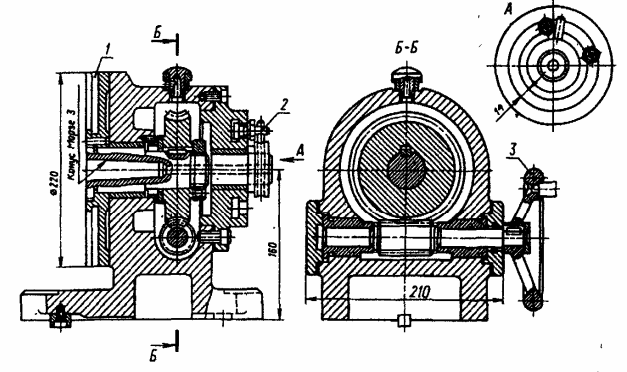

Поворотный стол с горизонтальной осью вращения, предназначенный для фрезерования по радиусу фасок, байонетных пазов и других операций, приведен на рис. 9.5. Заготовку устанавливают на оправку или непосредственно на поворотную часть 1 стола. Поворот изделия при обработке осуществляют маховичком 3 через червячную пару. Для установки на заданный угол поворота служат два подвижных упора 2, переставляемые по кольцевому пазу крышки стола на требуемый угол.

Приспособления для непрерывного фрезерования подразделяют на две разновидности: круглые поворотные столы с вертикальной или горизонтальной осью и поворотные многоместные приспособления для непрерывного фрезерования деталей.

Обрабатываемые заготовки в наладках на поворотных столах можно закреплять вручную пли от механизированного привода.

Рис. 9.5 Поворотный стол для фрезеровани по радиусу

В массовом и крупносерийном производствах непрерывное фрезерование плоских поверхностей заготовок различных типоразмеров производится на одно- и двухщпиндельных карусельно-фрезерных станках с круглым столом. На верхней поворотной части стола крепят сменные наладки или многоместные приспособления, в которых устанавливают и зажимают обрабатываемые заготовоки. Непрерывное фрезерование плоскостей небольших заготовок можно производить на универсально-фрезерных станках, оснащенных круглым вращающимся столом, на котором закреплены приспособления или сменные наладки.

В круглых столах поворот верхней части стола, а также зажим и разжим обрабатываемых заготовок осуществляются пневматическими, гидравлическими или механическими приводами.

Вопросы

1.Какие элементы СП должны быть унифицированы.

2.Какие размеры конструктивных элементов СП определены стандартами.

3. На какие группы можно разделить элементы СП.

Лекция 3

2. 1 Теория базирования, термины, виды баз, осуществление базирования в приспособлении. Б. 6.1

В единичном и мелкосерийном производстве часто заданные технические требования обрабатываемой детали выполняют с помощью выверки по рискам разметки или методом пробных проходов.

В крупносерийном и массовом производстве применяют метод автоматического получения размеров заданной точности на настроенных станках. При этом заданная на чертеже точность взаимного расположения поверхностей детали обеспечивается установкой заготовки относительно режущего инструмента, технологическим процессом и конструкцией СП.

По ГОСТ 21495-76 под установкой заготовки понимается базирование и закрепление обрабатываемой заготовки. Базы принадлежат заготовке и используются для базирования.

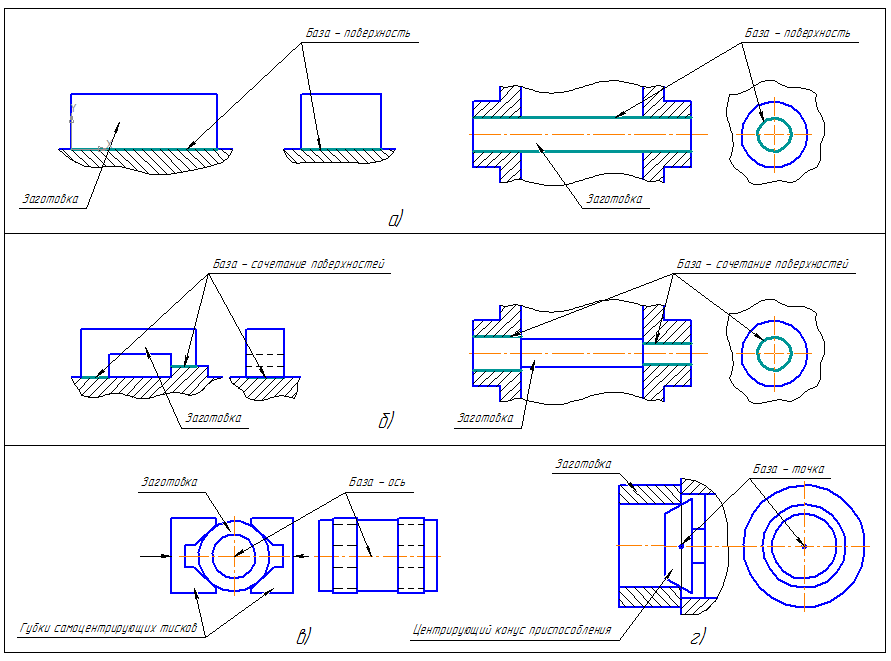

Базой может являться поверхность (рис. 2.1, а) либо сочетание поверхностей (рис. 2.1, б), а также ось (рис. 2.1, в) или точка (рис. 2.1, г).

Установку заготовки в СП осуществляют, доводя базовые поверхности заготовки до соприкосновения с установочными элементами (опорами) СП либо осуществляя центрирование (совпадение осей заготовки и приспособления при установке на жесткий вал).

В станках система координат определяется направлением подач стола и инструмента, и при обработке заготовок их связь с системой координат станка осуществляется при помощи приспособления.

Приспособление на станке устанавливается по центрирующим поверхностям (конусам, цилиндрическим выступам для токарных станков и шпонкам, пальцам, пазам, штырям и др. для остальных станков).

Рис. 2.1 Базы: а – поверхность; б – сочетание поверхностей; в – ось; г – точка

Приспособление на станке устанавливается по центрирующим поверхностям (конусам, цилиндрическим выступам для токарных станков и шпонкам, пальцам, пазам, штырям и др. для остальных станков).

Для полного базирования заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, расположенных определённым образом относительно поверхностей заготовки. Опорная точка символизирует одну из связей заготовки и лишает её одной степени свободы. Опорная точка принадлежит заготовке, а не приспособлению, хотя с нею совпадает соответствующая точка установочного элемента приспособления: поверхности, фиксатора, штифта и т.п.

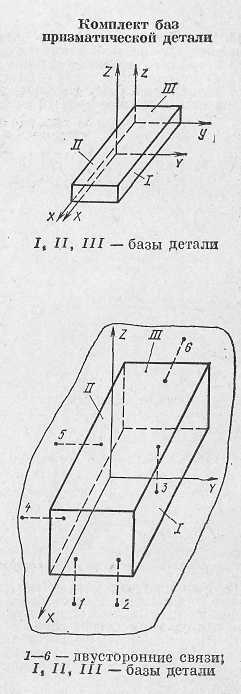

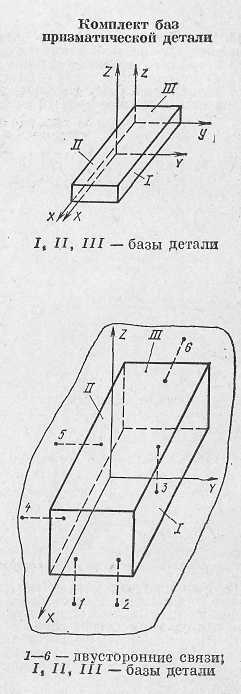

В случае призматической детали (параллелепипеда) выбранный комплект баз будет выглядеть так, как показано на рис. 2.2.

Главная база в комплекте – база, для которой одновременно выполняются два условия:

- придает заготовке наиболее ориентированное, устойчивое положение заготовки в приспособлении;

- лишает заготовку наибольшего числа степеней свободы.

|

Рис. 2.2 Базирование призматического тела наложением шести связей

Главная база в комплекте – база, для которой одновременно выполняются два условия:

-придает заготовке наиболее ориентированное, устойчивое положение заготовки в приспособлении;

-лишает заготовку наибольшего числа степеней свободы.

Точки 1,2,3 (главная база I) на рис.2.2.лишают деталь перемещения по оси Z и поворотов вокруг 2-х других осей, точки 4 и 5 (база II) – перемещения вдоль оси Y и поворота вокруг оси Z, точка 6 (база III) – перемещения вдоль оси X.

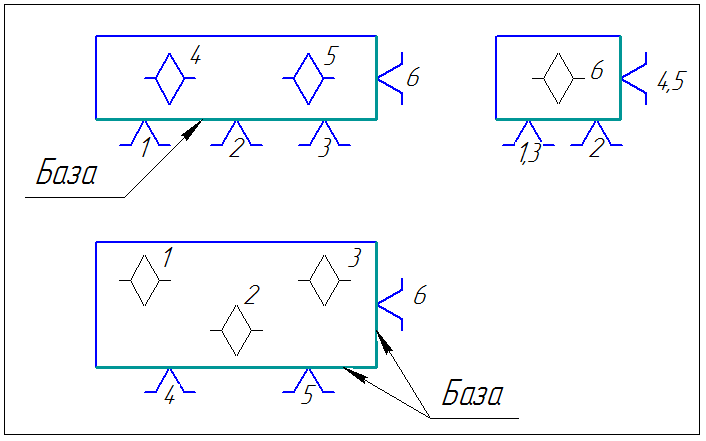

Схема расположения опорных точек на базах детали называется схемой базирования.

Все опорные точки на схеме базирования обозначаются условными знаками и порядковыми номерами по ГОСТ 21495-79.. При наложении в какой-либо проекции одной опорной точки на другую, обозначается одна точка и около неё справа через запятую проставляются номера совмещённых точек. Нумерация точек на схемах базирования начинается с главной базы (установочная или двойная направляющая). Затем нумеруются точки направляющей или двойной опорной базы и последней точка, принадлежащая опорной базе. Явные точки (см. ниже) нумеруются внутри одной базы в первую очередь

Например, изображённая на рисунке 2.2 схема базирования призматического тела с указанием всех точек наложения связей, при использовании условных обозначений имеет вид, приведенный на рисунке 2.3. Невидимые точки изображены тонкими линиями.

.Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения. Базы делятся на три вида.

1. По назначению: конструкторские, технологические и измерительные.

Конструкторская база – база, используемая для определения положения детали в изделии. Она может быть основной (определять положение детали в изделии) или вспомогательной (определять положение присоединяемой детали). Это наибольшая по площади поверхность, от которой задан размер.

Технологическая база – база, используемая для определения положения заготовки в процессе изготовления. Это поверхность, которой заготовка устанавливается в СП.

Измерительная база – база, используемая для определения положения поверхностей заготовки относительно средств измерения. Относительно этой базы проверяют размеры обработанной поверхности. Она должна, по возможности, совпадать с конструкторской

| Главная база |

Рис. 2.3 Изображение схемы базирования с помощью условных обозначений

.

Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения. Базы делятся на три вида.

1. По назначению: конструкторские, технологические и измерительные.

Конструкторская база – база, используемая для определения положения детали в изделии. Она может быть основной (определять положение детали в изделии) или вспомогательной (определять положение присоединяемой детали). Это наибольшая по площади поверхность, от которой задан размер.

Технологическая база – база, используемая для определения положения заготовки в процессе изготовления. Это поверхность, которой заготовка устанавливается в СП.

Измерительная база – база, используемая для определения положения поверхностей заготовки относительно средств измерения. Относительно этой базы проверяют размеры обработанной поверхности. Она должна, по возможности, совпадать с конструкторской

Для установки заготовки в приспособление необходимо назначить технологическую базу по ГОСТ 21495-76. Технологическая база может совпадать (желательно) или не совпадать с конструкторской, и это может отразиться на точности выполняемых размеров.

2. По лишаемым степеням свободы.

При установке заготовки в приспособлении каждая из ее степеней свободы (им соответствуют опорные точки) отнимается путем прижима детали к соответствующей неподвижной точке (опоре) приспособления. По лишаемым степеням свободы можно выделить следующие виды баз.

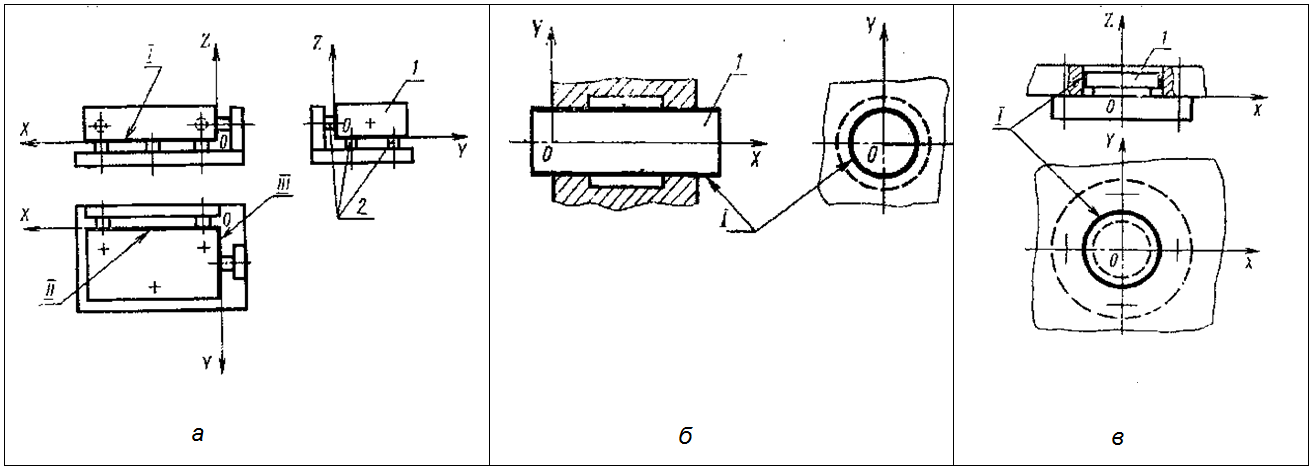

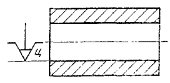

Установочная база I – лишает заготовку трех степеней свободы – перемещения вдоль оси Z и поворотов вокруг осей X и Y (рис. 2.4, а). Формой поверхности установочной базы может быть плоскость. Это главная база для параллелеппеда, диска.

Направляющая база II – лишает заготовку двух степеней свободы – перемещения вдоль оси Y и поворота вокруг оси Z. Формой поверхности, служащей направляющей базой, может быть плоскость, цилиндр или ось, образованная цилиндром или плоскостями.

Опорная база III – лишает заготовку одной степени свободы – перемещения вдоль оси X. Форма поверхности, служащей опорной базой, может быть любая, например, ось цилиндра или паза.

Двойная направляющая база I –лишает заготовку четырех степеней свободы – перемещения и поворотов вдоль двух координатных осей Y и Z (рис. 2.4, б). Формой поверхности заготовки двойной направляющей базы может быть длинный цилиндр или конус (L˃1,3d) или ось цилиндра. Для цилиндра, конуса - это главная база.

.Двойная опорная база I –лишает заготовку двух степеней свободы – перемещения вдоль двух координатных осей Y и X (рис.2.4, в). Формой поверхности заготовки может быть короткий цилиндр (диск, L˂1,3d) или ось цилиндра.

3. По характеру проявления:

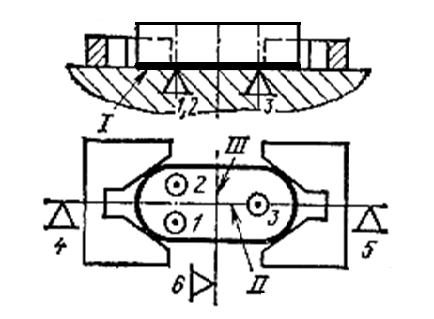

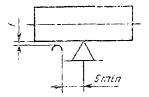

Скрытая база–база в виде воображаемой плоскости, оси, точки. Например, на рисунке 2.5 показаны направляющая II и опорная III скрытые базы заготовки в виде осей. Базирование реализуется с помощью самоцентрирующегося призматического устройства.

Явная база– база в виде реальной поверхности, оси, точки. Например, на рисунке 2.5 показана установочная явная база I заготовки в виде плоскости (графическое обозначение опор выполнено по ГОСТ 3.1107-81).

Классификация баз представлена на рис. 2.6.

|

Рис. 2.4 Базы по лишаемым степеням свободы, 1 – заготовка; 2 – опоры приспособления: а – лишение шести степеней свободы; б – лишение четырех степеней свободы; в – лишение двух степеней свободы

Явная база– база в виде реальной поверхности, оси, точки. Например, на рисунке 2.5 показана установочная явная база I заготовки в виде плоскости (графическое обозначение опор выполнено по ГОСТ 3.1107-81).

|

Рис. 2.5 Скрытая и явная базы;

I – установочная база, II – направляющая база, III – опорная база; 1 – 6 – опорные точки

Классификация баз представлена на рис. 2.6.

| ||||||||||||||||||

Рис. 2.6 Классификация баз

Примеры нанесения обозначений опор, зажимов и установочных элементов на схемах

| Наименование | Примеры нанесения обозначений опор, зажимов и установочных элементов |

| 1. Центр неподвижный (гладкий) |

|

| 2. Центр рифленый |

|

| 3. Центр плавающий |

|

| 4. Центр вращающийся |

|

| 5. Центр обратный вращающийся с рифленой поверхностью |

|

| 6. Патрон поводковый |

|

| 7. Люнет, опора подвижные |

|

| 8. Люнет, опора неподвижные |

|

| 9. Оправка цилиндрическая |

|

| 10. Оправка коническая, роликовая |

|

| 11. Оправка резьбовая, цилиндрическая с наружной резьбой |

|

| 13. Оправка цанговая, патрон |

|

| 14. Опора, регулируемая со сферической выпуклой рабочей поверхностью |

|

| 15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

|

Дата: 2019-02-19, просмотров: 616.