Роль.

Применение приспособлений на универсальных станках позволяет:

1. Устранить разметку заготовки перед обработкой и исключить выверку на станке по разметке, за счет чего повысить точность обработки и производительность труда, снизить себестоимость (см. раздел ниже).

2. Облегчить условия работы и повысить ее безопасность.

3. Расширить технологические возможности (например, сверлить на токарном станке, используя заднюю бабку).

4. Повысить качество изделий.

5. Применить технически обоснованные нормы времени.

6. Сократить сроки освоения новых изделий.

Задачи Т/О. Б.1.1 часть1

1. Повышение производительность труда. Это одна из важнейших задач в промышленности. Она не может быть решена только за счет ввода в действие даже самого совершенного оборудования. Именно благодаря технологической оснастке мы можем влиять на производительность труда. Задачей инженера по созданию технологических процессов, повышающих производительность труда, является анализ нормы времени для уменьшения ее составляющих.

Производительность труда Tшт состоит:

Tшт. = t0 + tв + tтех. об.̣̣+ tорг.об. + tпер. + tпз / n.

где: t0 – основное время, tв – вспомогательное время; tтех. об. – время технического обслуживания рабочего места; tорг.об. – время организационного обслуживания; tпер. – время технологических перерывов; tпз/n.– подготовительно - заключительное время.

Основное время t0 можно сократить несколькими способами:

- увеличением числа одновременно работающих инструментов (для этого, например, проектируют многошпиндельные сверлильные и фрезерные головки, многорезцовые державки и др.);

- одновременной обработкой нескольких деталей (для этого проектируются многоместные приспособления, или приспособления для обработки деталей пакетами);

- повышением режимов резания (для этого проектируют приспособления, повышающие жесткость технологической системы «станок-приспособление-инструмент-деталь» (СПИД).

Вспомогательное время tв можно сократить, уменьшив время на установку и закрепление деталей или совместив вспомогательное и основное время. Для этого проектируются быстродействующие ручные, механизированные, автоматизированные и многократные зажимные устройства, поворотные приспособления, автоматические загрузочные устройства, выталкиватели. Проектируя поворотные многопозиционные многоместные приспособления или непрерывно действующие приспособления, учитывается, что установка и снятие, закрепление и открепление деталей будут выполнять во время работы станка, поэтому, время, затраченное на эти приемы, совмещается с основным временем.

Время технического обслуживания рабочего места tтех.об сокращают, используя быстросменные патроны, многорезцовые державки, шаблоны для установки инструментов на размер;

Время организационного обслуживания tорг.об можно уменьшить, например, при создании устройства для автоматической очистки от стружки.

Время технологических перерывов и подготовительно – заключительное время tпер и tпз/n сокращаются с применением приспособлений, облегчающих труд рабочего.

tпз / n уменьшается также за счет создания приспособлений, которые обеспечивают точную и быструю установку с/п на станке без выверки; а также быструю переналадку их на обработку разных деталей. tтех.об.̣̣+ tорг.об. + tпер - берется в % от t0 , поэтому автоматически снижается при снижении t0.

2. Повышение качества изделий. Оно в значительной степени зависит от станочной оснастки. Если заготовку обрабатывать методом пробных проходов, то точность детали зависит в основном от квалификации рабочего.

Применение автоматического метода получения размеров и механизированное закрепление заготовок в приспособлении практически полностью устраняет влияние уровня квалификации рабочего на точность обработки. Но при этом качество изделий в значительной степени зависит от точности станочного приспособления, способности сохранять ее в процессе обработки, от места приложения, величины и направления силы зажима..

Требования к технологической оснастке Б.1.1 часть2

Приспособления должны:

- обеспечивать установку и закрепление деталей или направление режущего инструмента;

- служить базой для контрольно-измерительных приборов;

- осуществлять механический или автоматический зажим объекта,

- увеличивать жесткость при установке базирующего объекта;

- изменять положение детали вместе с приспособлением.

Для этого приспособления должны иметь установочные элементы, направляющие (кондукторные втулки), пневмо-гидро-электроприводы, устройства автоматики, подводимые опоры и другие устройства.

1.2.1 Требования к оснастке для станков с ЧПУ.

Станки с ЧПУ являются основным средством автоматизации мелкосерийного и серийного производства в машиностроении, одновременно позволяющие более точное изготовление деталей. Переналадка станка для обработки новой заготовки сводится к замене программы. Для установки широкой номенклатуры заготовок различных размеров и форм на таких станках наиболее эффективно применять системы сборно-разборных приспособлений (СРП) с возможностью регулирования подвижных элементов, применения сменных наладок или их перекомпоновке.

Приспособления для станков с ЧПУ должны иметь:

- повышенную размерную точность, для чего применяется базирование элементов СРП на цилиндрический палец и точное отверстие или даже беззазорный способ соединения элементов СРП.

- повышенную жесткость для возможности использования полной мощности станка на черновых операциях;

- технологические базы с определенным положением относительно начала координат станка;

- возможность подхода инструмента ко всем обрабатываемым поверхностям, так как станки обеспечивают обработку с 4-5 сторон.

- возможность переналадки и смены заготовки за короткое время.

У станков с ЧПУ возможна автоматическая переналадка приспособлений без участия оператора. Это предъявляет к приспособлению дополнительные требования, они должны:

- отличаться повышенной надежностью;

- обеспечивать автоматический зажим - разжим заготовок по команде ЧПУ;

- обеспечивать надежный пневмо или гидрозажим заготовок в случае аварийного падения воздуха или масла в системе и обесточивания.

1.2.2 Требования к роботизированным установкам.

1. Применять приспособления, устанавливаемые на спутниках (паллетах). Приспособление, находящееся на станции загрузки- разгрузки, устанавливают на спутник, заготовку устанавливают в приспособление, затем спутник с приспособлением и установленной на нем заготовкой транспортируют к станку и устанавливают на стол станка с помощью промышленного робота.

2. Спутники должны иметь унифицированные базовые поверхности, что позволяет закреплять на столах различных станков.

Стационарные приспособления, в которых загрузку-разгрузку заготовок осуществляют промышленным роботом, целесообразно применять лишь в крупносерийном или серийном производствах.

В гибких производственных системах (ГПС) из многоцелевых станков с ЧПУ целесообразно применять не специальные приспособления спутники, а агрегатированные быстропереналаживаемые приспособления. Они компонуются на базовых агрегатах-плитах из унифицированных установочных и зажимных узлов и элементов, обеспечивающих возможность базирования и закрепления изделий различной формы и размеров.

1.3 Основные понятия и определения

Основные термины и определения, касающиеся станочных приспособлений (СП), установлены стандартом ГОСТ 31. 010 01-84. Термины, установленные данным стандартом, являются общими для любых станочных приспособлений и обязательны для применения в документации всех видов.

1. Специальное – СП для установки заготовок одного типоразмера, предназначено для выполнения одной или нескольких операций изготовления определенного изделия без регулирования и переналадки.

2. Специализированное – СП для установки однотипных заготовок многократного применения, имеющее специализированные базирующие поверхности для установки заготовок типовых конфигураций в пределах определенных габаритов. Однотипными называют заготовки, принадлежащие к одной классификационной группировке, выделяемой по признакам близости конструктивных и технологических характеристик.

3. Универсальное – СП для установки заготовок различной конструкции в установленном диапазоне размеров, многократного применения, (имеющее универсальные базирующие поверхности для установки заготовок различных конфигураций в пределах определенных габаритов).

4. Одноместное - СП для установки одной заготовки.

5. Многоместное - СП для одновременной установки нескольких заготовок.

6. Групповое - СП для установки заготовок имеющих различную конфигурацию, но близкие по типоразмеру базы.

7. Однопозиционное станочное приспособление – СП, в котором заготовку обрабатывают на данной операции без изменения позиции.

8. Многопозиционное станочное приспособление – СП, заготовку в котором обрабатывают на данной операции с изменением позиции.

Дополнительные термины и определения

Разборное – СП, детали и сборочные единицы которого после окончания эксплуатации используют для оснащения производства других изделий.

Неразборное – СП подлежащее списанию после окончания эксплуатации.

Немеханизированное – СП, не имеющее механизированных сборочных единиц.

Механизированное – СП с механизированными сборочными единицами, не имеющее кинематической связи с оснащаемым станком.

Автоматизированное – СП, встроенное в оснащаемый станок, работающее в автоматическом режиме благодаря кинематической связи механизмов загрузки, закрепления, изменения положения заготовки и вспомогательных устройств станка.

Базовое СП – конструкция многократного применения, имеющая стандартные единые поверхности для установки сменных наладок, а также приводные, зажимные и вспомогательные механизмы.

Сменная наладка – сменная специальная часть СП, предназначенная для установки заготовок при выполнении определенных операций и переходов.

Регулируемая наладка – часть СП, обеспечивающая установку различных заготовок путем регулирования деталей с базирующими поверхностями.

Компоновка – вид существования разборного СП, образованного методом агрегатной сборки.

Детали и сборочные единицы общего применения для СП – комплекс унифицированных элементов однократного и многократного применения, предназначенных для использования станочных приспособлений различных систем.

Детали и сборочные единицы УСП (универсально – сборные приспособления ) комплекс унифицированных точных элементов многократного применения, образующих приспособления системы УСП без проектирования, изготовления и дополнительной обработки специальных частей.

Детали и сборочные единицы сборно – разборных приспособлений (СРП) комплекс унифицированных точных элементов многократного применения образующих приспособления системы СРП с проектированием и изготовлением специальных частей

Станочный крепежный набор – комплект зажимных элементов, предназначенный для установки заготовок на столах металлорежущих станков.

1.4 Классификация технологической оснастки. Б.12.1 часть1

Технологическая оснастка классифицируется по нескольким признакам: по целевому назначению, по степени механизации и автоматизации, по степени специализации.

1. По целевому назначению приспособления делят на 5 групп:

а) станочные приспособления – используют для установки и закрепления заготовок на станках соответственно условиям выполнения технологического процесса, то есть для связи заготовки с технологической системой. В зависимости от вида механической обработки различают токарные, фрезерные, сверлильные, расточные, шлифовальные и другие станочные приспособления. Они являются самой многочисленной группой и составляют 80-90% общего числа приспособлений;

б) приспособления для установки, крепления и регулирования рабочих инструментов – характеризуются большим числом нормализованных конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов. Приспособления 1 и 2 групп являются составными частями технологической системы;

в) сборочные и сварочные приспособления – применяются на операциях сборки изделий, используют:

- для соединения сопрягаемых деталей и сборочных единиц,

- для обеспечения правильной ориентации соединяемых объектов (или поддержки тяжелых),

- для закрепления базовых деталей собираемого изделия,

- для предварительного деформирования собираемых упругих элементов (пружин, рессор и т.д.),

- для выполнения сборочных операций, требующих приложения больших сил (клепка, вальцовка, запрессовка и т.д.),

- для транспортирования комплектующих деталей и узлов,

г) контрольные приспособления – применяют для промежуточного и окончательного контроля геометрических параметров деталей, сборочных единиц и машин.

д) приспособления для захвата, перемещения и кантовки тяжелых объектов, перемещение которых вручную невозможно или затруднено, а в автоматизированном производстве – и легких обрабатываемых заготовок, деталей и собираемых изделий.

2. По степени механизации и автоматизации приспособления подразделяют на механизмы: - ручные,

- механизированные,

- полуавтоматические,

- автоматические.

3. По степени специализации приспособления следует рассмотреть универсальные, специализированные и специальные. Состав универсальных, специализированных и специальных приспособлений представлен на рис. 1.1.

| Приспособления станочные |

| универсальные |

| специализированные |

| специальные |

| УБП |

| УНП |

| СБП |

| СНП |

| УСП |

| СРП |

| ССП |

Рис. 1.1 Классификация станочных приспособлений

Универсальные и специализированные приспособления – применяют для установки и закрепления заготовок, разных по форме и габаритным размерам, обрабатываемых на различных металлорежущих станках в единичном и мелкосерийном производстве.

Универсальные безналадочные приспособления (УБП ) – используют для закрепления заготовок широкой номенклатуры и различной конфигурации, к ним относятся универсальные токарные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски, делительные головки, поворотные столы, стойки, люнеты, планшайбы, центры, поводковые устройства, оправки, цанговые приспособления, магнитные патроны и планшайбы и т.д.

Универсальные наладочные приспособления (УНП) – многократного применения, применяют для установки и закрепления определенной группы, схожих по форме заготовок и деталей обрабатываемых на токарных, фрезерных, сверлильных станках. Они более универсальные, чем УБП. Система УНП основана на использовании сменных установочных, зажимных и направляющих элементов, образующих наладку на базе универсального нормализованного базового агрегата, включающего в себя корпус, силовой привод и базовые элементы для установки сменных наладок. Базовые агрегаты – законченные механизмы многократного использования. Наладочная часть состоит из сменных наладок, проектируемых и изготавливаемых в соответствии с формой и габаритными размерами обрабатываемых деталей. Трудоемкость изготовления сменных наладок УНП на 60-70% меньше трудоемкости изготовления специальных приспособлений для установки таких же деталей. Универсальную часть УНП применяют многократно, что значительно сокращает сроки и стоимость подготовки производства при выпуске новых машин. Применение УНП позволяет также значительно увеличить оснащенность технологического процесса ( универсальные наладочные тиски).

Специализированные безналадочные приспособления (СБП) – используют для закрепления заготовок, близких по конструктивно-технологическим признакам, с одинаковыми базовыми поверхностями, требующих одинаковой обработки.

При осуществлении однотипных операций на этих приспособлениях необходимо осуществлять регулировку отдельных элементов. К таким приспособлениям относятся: приспособления для групповой обработки деталей типа валиков, втулок, фланцев, дисков, кронштейнов, корпусных деталей и т.п.

Специализированные наладочные приспособления (СНП) – состоят из двух частей: 1часть – базовый агрегат и 2 часть – специальная сменная наладка.

Базовый агрегат – несет основную базовую поверхность, на которую устанавливают сменные наладки под обрабатываемые заготовки.

Во многих случаях базовый агрегат имеет одну или несколько вспомогательных базовых поверхностей для установки на них специальных сменных наладок, предназначенных для направления режущего инструмента, механизма зажима заготовки и других деталей и сборочных единиц.

После установки сменной наладки, базовый агрегат преобразуется в законченное приспособление для выполнения конкретной операции по изготовлению конкретной детали.

Специальная сменная наладка проектируется и изготавливается с учетом специфики конкретной заготовки, при этом учитываются оптимальные условия ее установки в приспособлении.

В некоторых конструкциях СНП переналадка осуществляется не только путем замены специальных сменных наладок, но и путем плавного или ступенчатого регулирования подвижных частей базового агрегата.

Типы и основные размеры СНП определены государственными стандартами. Область применения СНП охватывает все типы серийного производства в условиях групповой обработки заготовок.

Универсально - сборные приспособления (УСП )– представляют собой систему, состоящую из набора стандартных деталей и сборочных единиц из которых компонуют и собирают различные приспособления одноцелевого назначения..

Комплект УСП состоит из базовых, корпусных, установочных, направляющих, крепежных и др. деталей и узлов, различных по конструкции и исполнению.

Комплект УСП содержит 1500-25000 деталей. Из 20000 деталей можно собрать200-250 приспособлений для обработки изделий на различных станках.

Изготовление приспособлений из УСП включает в себя:

- разработку схемы сборки приспособлений в соответствии с ведомостью технологической операции обработки детали и станка;

- сборку приспособлений из нормализованных деталей;

- фото сложных компоновок УСП

- использование собранного приспособления для изготовления детали на соответствующем станке;

- разборку приспособления;

- раскладку деталей УСП для хранения,

Применение системы УСП в 2-3 раза сокращает сроки технологической подготовки производства к выпуску нового изделия. Затраты на восстановление (ремонт) комплекта деталей УСП за год составляют 3,5% от всей себестоимости комплекта.

В условиях мелкосерийного производства для механизации закрепления заготовки на универсальных станках и станках с ЧПУ применяют механизированные УСП.

В зависимости от размеров, массы заготовок и необходимой силы зажима для их закрепления разработаны два вида комплектов: с крепежными болтами М12 и М16, и соединительными пазами 12 и 16 мм. Они обеспечивают полную взаимозаменяемость со стандартными деталями и сборочными единицами УСП.

В комплект УСП входят и гидравлические блоки. Конструктивно они выполнены в виде прямоугольных плит, в корпусы которых встроены гидроцилиндры двухстороннего действия. Компоновки механизированных приспособлений, собранные на их базе, обладают важным достоинством по сравнению с компоновками, механизация которых осуществляется с помощью отдельностоящих гидрофицированных прижимов.

Срок использования комплекта деталей и узлов УСП – примерно 25лет. УСП применяют в опытном, единичном, мелкосерийном и частично в среднесерийном производстве.

СРП (сборно-разборные приспособления) – являются разновидностью оснастки многократного применения, они были разработаны после появления станков с ЧПУ.

В СРП элементом фиксации является цилиндрический палец и точное отверстие (в УСП фиксация осуществляется системой «шпонка - паз»). Этот способ фиксации имеет ряд эксплуатационных и технологических преимуществ: точностные параметры компоновки приспособления более высокие, и эти параметры, что очень важно, сохраняются в процессе эксплуатации.

Технологическим достоинством фиксации «палец - точное отверстие» является возможность изготовления крупногабаритных базовых деталей и сборочных единиц (плит, угольников и т.д.).

В СРП предусмотрен как традиционный способ базирования на заранее изготовленные и поставляемые заводу-потребителю детали, так и способ базирования с помощью специальных сменных наладок.

К группе базовых сборочных единиц для компоновки СРП относятся прямоугольные и круглые плиты как механизированные, так и немеханизированные, различные типы угольников. Прямоугольные немеханизированные плиты представляют собой прямую призму. На верхней поверхности призмы имеется сетка координатно - фиксирующих отверстий, точность которых соответствует 7-му квалитету. Отверстия предназначены для фиксации на плите специальных сменных наладок, установочно-крепежных и других элементов или обрабатываемых заготовок. Кроме того, они могут быть использованы в качестве «нулевой точки» при установке приспособления на станке с ЧПУ.

Для крепления сменных наладок, установочно-крепежных и других элементов СРП или обрабатываемых заготовок на верхней поверхности предусмотрены продольно-направленные Т-образные пазы. Для повышения общей жесткости плиты пазы выполнены только водном направлении.

Преимущества механизированных приспособлений СРП с гидравлическим приводом:

- большая доступность установки и съема деталей,

- большее пространство для уборки стружки.

Из деталей и сборочных единиц СРП разработаны два специализированных комплекта:

-для сверлильных и фрезерных станков с программным управлением,

- для многооперационных и расточных станков с ЧПУ.

ССП (специальные станочные приспособления) – используют для выполнения определенной операции при обработке конкретной детали.

Эти приспособления являются одноцелевыми. Их используют в массовом производстве при постоянном закреплении операций на рабочих местах. В серийном производстве часто применяют групповые переналаживаемые станочные приспособления для единовременной обработки группы прикрепленных деталей. При смене объекта производства такие приспособления, как правило, приходится списывать, независимо от степени их физического износа. Эти приспособления трудоемки и дороги в изготовлении и их изготавливают в единичном количестве, а применяют, главным образом, в крупносерийном и массовом производстве.

Умение проектировать специальное приспособление позволит понять состав любого приспособления, усвоить процесс установки заготовок различных форм и размеров на станок, включающий процесс базирования заготовок с наименьшими погрешностями и закрепления их, с использованием известных механизмов, учитывая жесткость системы станок, инструмент, приспособление, деталь.

Выбор приспособлений зависит:

от типа производства,

программы выпуска деталей,

формы и габаритных размеров деталей,

точности изготовления деталей,

от технических требований, предъявляемых к изготавливаемым деталям.

Вопросы:

1. Чем отличаются наладочные СП от безналадочных?

2. Чем отличаются специализированные СП от специальных?

3. Как различаются СП по целевому назначению?

4. Какие СП применяют в единичном и серийном предприятии?

5. Что является элементом фиксации в СРП и УСП? Что лучше?

Лекция 2

Б4.1часть1

Комплексная стандартизация СП – Государственная система, обеспечивающая оптимальный технический и экономический уровень производства СП на всех стадиях (проектирование СП, изготовление, применение). Это стало возможным в результате разработки, комплектации и применения постоянно действующего парка стандартных и унифицированных СП различных систем.

Унификация СП – это часть комплексной стандартизации СП, она заключается в приведении к единообразию, основанному на рациональном сокращении количества следующих объектов СП:

- типов СП,

- основных параметров,

- сборочных единиц и деталей,

- конструктивных элементов, размеров,

- марок материалов и покрытий,

- норм точности.

Значение стандартизации и унификации для СП:

1- упростить проектирование ( например, на проектировать стандартные болты),

2- обеспечить взаимозаменяемость входящих деталей и сборочных единиц,

3- сократить их номенклатуру, чем сократить время подготовки и изготовления изделий,

4- снизить трудоемкость изготовления деталей за счет перевода единичного производства однотипных деталей в мелкосерийное и серийное,

5- повысить качество деталей

Задача сокращения номенклатуры объектов производства (п.3) решается следующими способами:

- создание параметрических рядов с рациональным выбором интервалов;

- увеличением универсальности, т.е. расширением круга выполняемых этими объектами ими операций

- применением стандартных деталей и конструкций.

Эти ограничения указаны в соответствующих стандартах. Кроме того, на каждом предприятии есть ограничительные нормали с перечнем рекомендуемых к применению марок и профилей металлов, сварочных материалов, резьбовых деталей и т.п., т.к. применение большой номенклатуры этих объектов усложняет и удорожает подготовку производства.

С целью унификации СП классифицируют:

1) по применению в условиях различной серийности производства,

2) по сериям, зависящим от мощности привода оснащаемых станков и габаритных размеров устанавливаемых заготовок (табл.1.1)

Взаимозаменяемость элементов СП одной серии обеспечивается:

- соответствием исполнительных размеров при проектировании элементов СП рядам предпочтительных чисел

- единством установочных и присоединительных размеров;

- единством конструкций элементов базирования (пазов, отверстий) и закрепления.

Обозначение серии принимают по ширине «а» Т-образного паза.

В зависимости от вида работы установлены 4 серии СП: легкая, средняя, тяжелая, более тяжелая.

Размеры Т-образных пазов в зависимости от серии представлены в табл. 1.1.

Предпочтительные значения шага t – в числителе.

Таблица 1.1 Серия станочных приспособлений

| Серия станочного приспособления | Размер Т-образных пазов | |

| Ш ирина а, мм | Шаг t, мм | |

| 10 (легкая) | 10 | 40/50 (или) |

| 14 (c редняя) | 14 | 60/80 |

| 18 (тяжелая) | 18 | 80/100 |

| 22 (более тяжелая) | 22 | 100/120 |

ГОСТ 8032-84 – устанавливает пять предпочтительных рядов чисел со знаменателем геометрической прогрессии φ=10 1/R

Степени R корня приняты равными 5, 10, 20, 40 и 80. Эти числа вместе с буквой R cоставляют обозначения ряда (табл. 1.2):

Таблица 1.2 Ряды предпочтительных чисел

| Ряды | R5 | R10 | R20 | R40 | R80 |

|

|

|

|

|

При выборе размеров предпочтение следует отдавать рядам с более крупной градацией (ряд R5 следует предпочесть ряду R10 и т. д.). Дополнительные размеры следует применять в обоснованных случаях.

. На базе основных рядов разработаны ряды нормальных линейных размеров по ГОСТ 6636-69. Этот стандарт построен из рядов предпочтительных чисел, принятых во всём мире в качестве универсальной системы числовых значений любых параметров и размеров. Стандарт охватывает линейные размеры в интервале 0,001 – 20000мм, их обозначают буквой «а»:

Например, ряды нормальных линейных размеров в диапазоне 1 – 10:

Rа 5: 1,0; 1,6; 2,5; 4,0; 6,3; 10,0;

Rа 10: 1,0; 1,2; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0.

В диапазоне 1 – 25:

Rа 20: 1,0; 1,1; 1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,2; 3,6; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0 ; 9,0; 10,0; 12,0; 14,0; 16; 20; 25.

В диапазоне 10 – 40:

Rа 40: 10,0; 10,5; 11,0; 11,5; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 19,0; 20,0; 21,0; 22,0; 22,0; 24,0; 25,0; 26; 27,0; 28,0; 30,0; 32,0; 34,0; 36,0; 38,0; 40,0.

Все члены предыдущего ряда переходят в следующий, в 2 раза длиннее.

Размеры, меньше указанных, получают, умножая или деля на 0,001;0,01;0,1.

Любой размер, полученный в результате расчёта или выбранный по конструктивным соображениям, должен быть округлён до ближайшего (как правило, большего) значения из ряда нормальных линейных размеров по ГОСТ 6636 и уже в таком виде может быть нанесён на чертеж.

Требование на предпочтительные числа распространяется на линейные размеры (диаметры, длины, высоты и т. п.) в диапазоне размеров от 0,001 до 20000 мм, кроме расчетных размеров (межоперационные размеры, размеры, связанные расчетными зависимостями с другими принятыми размерами), на систему допусков и посадок.

Габаритные размеры корпусов стандартных СП – также исключение, их назначают по конструктивным соображениям и с учетом оснащаемого оборудования.

Для фрезерных и сверлильных СП длину и ширину корпуса согласуют с числовыми значениями ряда Ra 40, а высоту устанавливают по конструктивным соображениям. Для токарных приспособлений максимальный диаметр корпуса выбирают из ряда Ra 20; вылет находят по конструктивным соображениям, обеспечивая необходимую жесткость и безопасность работы.

Наряду с Т-образными пазами для установки заготовок, наладок, сборочных единиц, элементов СРП, а также для установки СП на станок следует применять унифицированные конструктивные элементы, размеры которых также зависят от серии.

Для обеспечения блочно – модульной взаимозаменяемости сборочных единиц СП основные координирующие размеры расположения элементов рекомендуется принимать из следующего ряда, мм: 20; 25 30; 40; 50; 60; 80; 100; 120; 160; 200; 240; 320; 400. Взаимозаменяемость деталей и сборочных единиц различных серий должна обеспечиваться применением переходных элементов с размерами и конструктивными параметрами, установленными стандартом.

Лекция 3

2. 1 Теория базирования, термины, виды баз, осуществление базирования в приспособлении. Б. 6.1

В единичном и мелкосерийном производстве часто заданные технические требования обрабатываемой детали выполняют с помощью выверки по рискам разметки или методом пробных проходов.

В крупносерийном и массовом производстве применяют метод автоматического получения размеров заданной точности на настроенных станках. При этом заданная на чертеже точность взаимного расположения поверхностей детали обеспечивается установкой заготовки относительно режущего инструмента, технологическим процессом и конструкцией СП.

По ГОСТ 21495-76 под установкой заготовки понимается базирование и закрепление обрабатываемой заготовки. Базы принадлежат заготовке и используются для базирования.

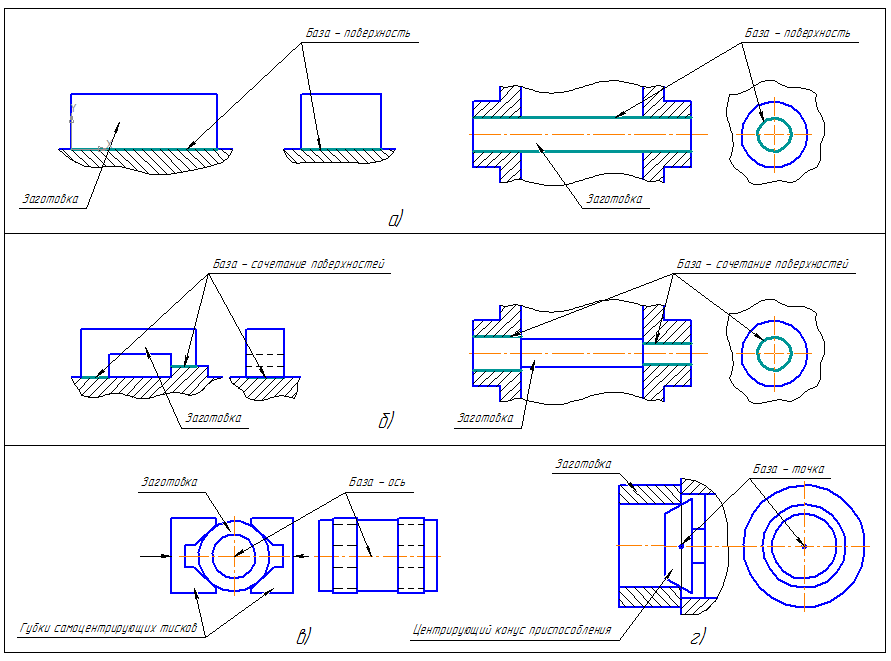

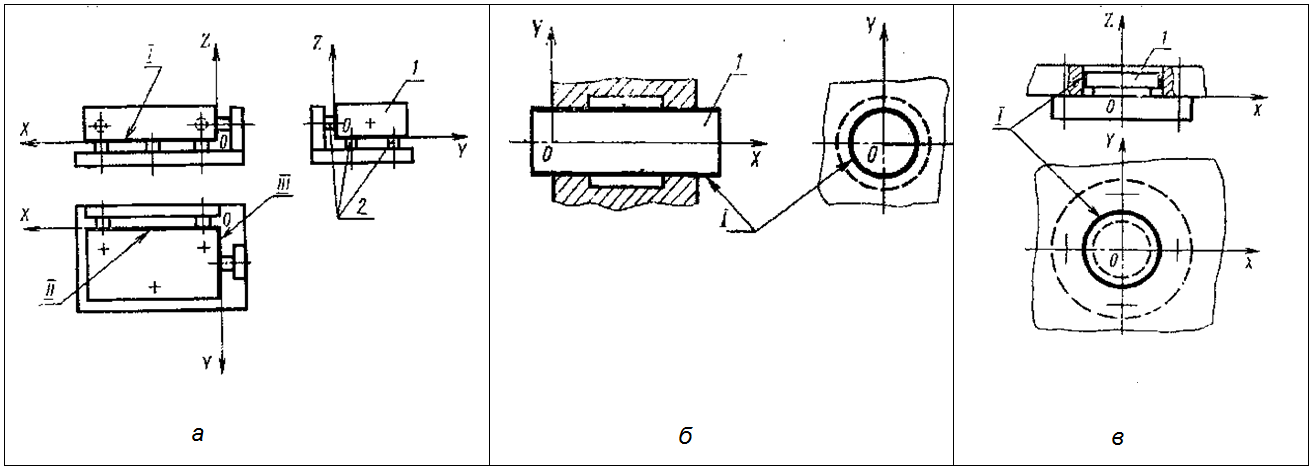

Базой может являться поверхность (рис. 2.1, а) либо сочетание поверхностей (рис. 2.1, б), а также ось (рис. 2.1, в) или точка (рис. 2.1, г).

Установку заготовки в СП осуществляют, доводя базовые поверхности заготовки до соприкосновения с установочными элементами (опорами) СП либо осуществляя центрирование (совпадение осей заготовки и приспособления при установке на жесткий вал).

В станках система координат определяется направлением подач стола и инструмента, и при обработке заготовок их связь с системой координат станка осуществляется при помощи приспособления.

Приспособление на станке устанавливается по центрирующим поверхностям (конусам, цилиндрическим выступам для токарных станков и шпонкам, пальцам, пазам, штырям и др. для остальных станков).

Рис. 2.1 Базы: а – поверхность; б – сочетание поверхностей; в – ось; г – точка

Приспособление на станке устанавливается по центрирующим поверхностям (конусам, цилиндрическим выступам для токарных станков и шпонкам, пальцам, пазам, штырям и др. для остальных станков).

Для полного базирования заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, расположенных определённым образом относительно поверхностей заготовки. Опорная точка символизирует одну из связей заготовки и лишает её одной степени свободы. Опорная точка принадлежит заготовке, а не приспособлению, хотя с нею совпадает соответствующая точка установочного элемента приспособления: поверхности, фиксатора, штифта и т.п.

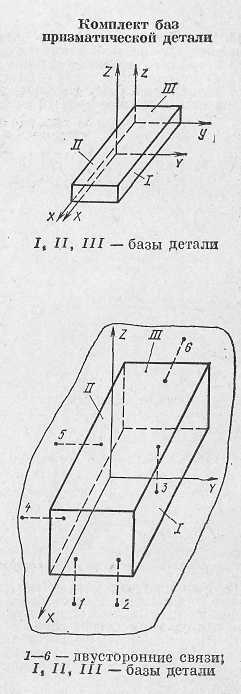

В случае призматической детали (параллелепипеда) выбранный комплект баз будет выглядеть так, как показано на рис. 2.2.

Главная база в комплекте – база, для которой одновременно выполняются два условия:

- придает заготовке наиболее ориентированное, устойчивое положение заготовки в приспособлении;

- лишает заготовку наибольшего числа степеней свободы.

|

Рис. 2.2 Базирование призматического тела наложением шести связей

Главная база в комплекте – база, для которой одновременно выполняются два условия:

-придает заготовке наиболее ориентированное, устойчивое положение заготовки в приспособлении;

-лишает заготовку наибольшего числа степеней свободы.

Точки 1,2,3 (главная база I) на рис.2.2.лишают деталь перемещения по оси Z и поворотов вокруг 2-х других осей, точки 4 и 5 (база II) – перемещения вдоль оси Y и поворота вокруг оси Z, точка 6 (база III) – перемещения вдоль оси X.

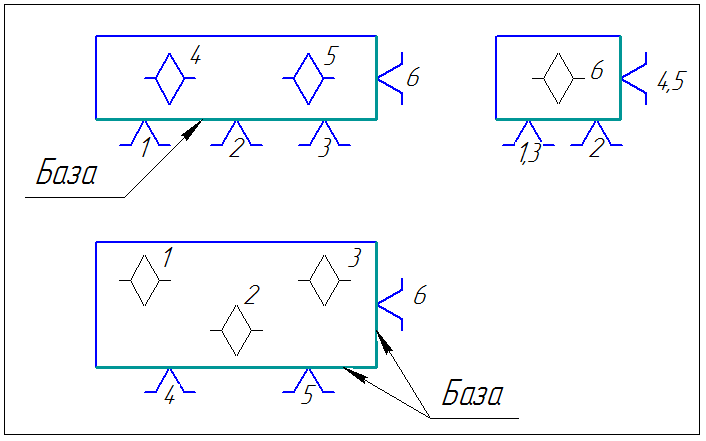

Схема расположения опорных точек на базах детали называется схемой базирования.

Все опорные точки на схеме базирования обозначаются условными знаками и порядковыми номерами по ГОСТ 21495-79.. При наложении в какой-либо проекции одной опорной точки на другую, обозначается одна точка и около неё справа через запятую проставляются номера совмещённых точек. Нумерация точек на схемах базирования начинается с главной базы (установочная или двойная направляющая). Затем нумеруются точки направляющей или двойной опорной базы и последней точка, принадлежащая опорной базе. Явные точки (см. ниже) нумеруются внутри одной базы в первую очередь

Например, изображённая на рисунке 2.2 схема базирования призматического тела с указанием всех точек наложения связей, при использовании условных обозначений имеет вид, приведенный на рисунке 2.3. Невидимые точки изображены тонкими линиями.

.Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения. Базы делятся на три вида.

1. По назначению: конструкторские, технологические и измерительные.

Конструкторская база – база, используемая для определения положения детали в изделии. Она может быть основной (определять положение детали в изделии) или вспомогательной (определять положение присоединяемой детали). Это наибольшая по площади поверхность, от которой задан размер.

Технологическая база – база, используемая для определения положения заготовки в процессе изготовления. Это поверхность, которой заготовка устанавливается в СП.

Измерительная база – база, используемая для определения положения поверхностей заготовки относительно средств измерения. Относительно этой базы проверяют размеры обработанной поверхности. Она должна, по возможности, совпадать с конструкторской

| Главная база |

Рис. 2.3 Изображение схемы базирования с помощью условных обозначений

.

Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения. Базы делятся на три вида.

1. По назначению: конструкторские, технологические и измерительные.

Конструкторская база – база, используемая для определения положения детали в изделии. Она может быть основной (определять положение детали в изделии) или вспомогательной (определять положение присоединяемой детали). Это наибольшая по площади поверхность, от которой задан размер.

Технологическая база – база, используемая для определения положения заготовки в процессе изготовления. Это поверхность, которой заготовка устанавливается в СП.

Измерительная база – база, используемая для определения положения поверхностей заготовки относительно средств измерения. Относительно этой базы проверяют размеры обработанной поверхности. Она должна, по возможности, совпадать с конструкторской

Для установки заготовки в приспособление необходимо назначить технологическую базу по ГОСТ 21495-76. Технологическая база может совпадать (желательно) или не совпадать с конструкторской, и это может отразиться на точности выполняемых размеров.

2. По лишаемым степеням свободы.

При установке заготовки в приспособлении каждая из ее степеней свободы (им соответствуют опорные точки) отнимается путем прижима детали к соответствующей неподвижной точке (опоре) приспособления. По лишаемым степеням свободы можно выделить следующие виды баз.

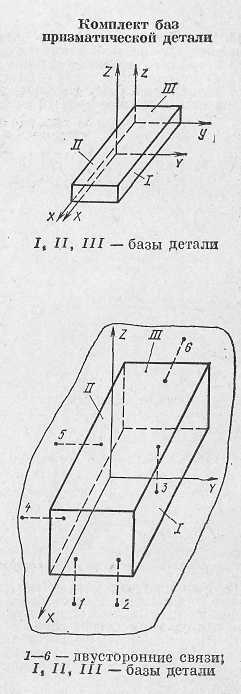

Установочная база I – лишает заготовку трех степеней свободы – перемещения вдоль оси Z и поворотов вокруг осей X и Y (рис. 2.4, а). Формой поверхности установочной базы может быть плоскость. Это главная база для параллелеппеда, диска.

Направляющая база II – лишает заготовку двух степеней свободы – перемещения вдоль оси Y и поворота вокруг оси Z. Формой поверхности, служащей направляющей базой, может быть плоскость, цилиндр или ось, образованная цилиндром или плоскостями.

Опорная база III – лишает заготовку одной степени свободы – перемещения вдоль оси X. Форма поверхности, служащей опорной базой, может быть любая, например, ось цилиндра или паза.

Двойная направляющая база I –лишает заготовку четырех степеней свободы – перемещения и поворотов вдоль двух координатных осей Y и Z (рис. 2.4, б). Формой поверхности заготовки двойной направляющей базы может быть длинный цилиндр или конус (L˃1,3d) или ось цилиндра. Для цилиндра, конуса - это главная база.

.Двойная опорная база I –лишает заготовку двух степеней свободы – перемещения вдоль двух координатных осей Y и X (рис.2.4, в). Формой поверхности заготовки может быть короткий цилиндр (диск, L˂1,3d) или ось цилиндра.

3. По характеру проявления:

Скрытая база–база в виде воображаемой плоскости, оси, точки. Например, на рисунке 2.5 показаны направляющая II и опорная III скрытые базы заготовки в виде осей. Базирование реализуется с помощью самоцентрирующегося призматического устройства.

Явная база– база в виде реальной поверхности, оси, точки. Например, на рисунке 2.5 показана установочная явная база I заготовки в виде плоскости (графическое обозначение опор выполнено по ГОСТ 3.1107-81).

Классификация баз представлена на рис. 2.6.

|

Рис. 2.4 Базы по лишаемым степеням свободы, 1 – заготовка; 2 – опоры приспособления: а – лишение шести степеней свободы; б – лишение четырех степеней свободы; в – лишение двух степеней свободы

Явная база– база в виде реальной поверхности, оси, точки. Например, на рисунке 2.5 показана установочная явная база I заготовки в виде плоскости (графическое обозначение опор выполнено по ГОСТ 3.1107-81).

|

Рис. 2.5 Скрытая и явная базы;

I – установочная база, II – направляющая база, III – опорная база; 1 – 6 – опорные точки

Классификация баз представлена на рис. 2.6.

| ||||||||||||||||||

Рис. 2.6 Классификация баз

Примеры нанесения обозначений опор, зажимов и установочных элементов на схемах

| Наименование | Примеры нанесения обозначений опор, зажимов и установочных элементов |

| 1. Центр неподвижный (гладкий) |

|

| 2. Центр рифленый |

|

| 3. Центр плавающий |

|

| 4. Центр вращающийся |

|

| 5. Центр обратный вращающийся с рифленой поверхностью |

|

| 6. Патрон поводковый |

|

| 7. Люнет, опора подвижные |

|

| 8. Люнет, опора неподвижные |

|

| 9. Оправка цилиндрическая |

|

| 10. Оправка коническая, роликовая |

|

| 11. Оправка резьбовая, цилиндрическая с наружной резьбой |

|

| 13. Оправка цанговая, патрон |

|

| 14. Опора, регулируемая со сферической выпуклой рабочей поверхностью |

|

| 15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

|

Дополнительные пПримеры полной и неполной ориентации заготовки. при базировании

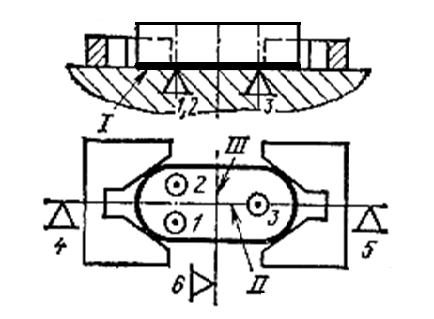

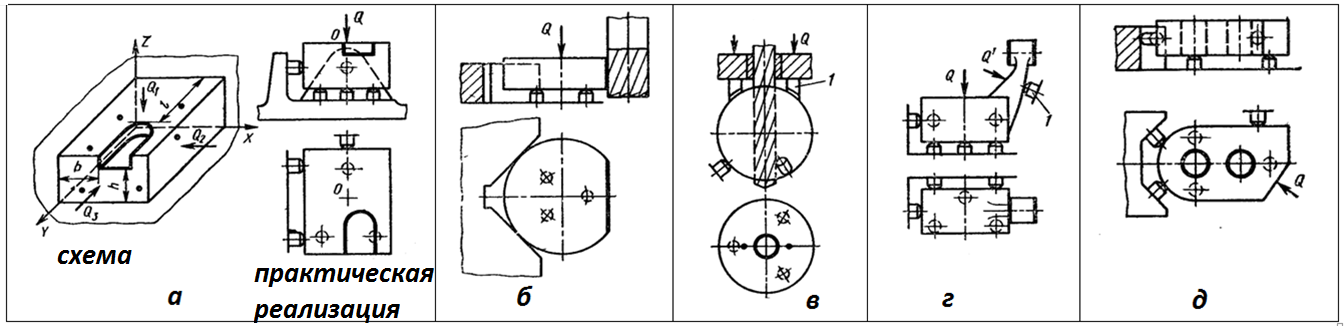

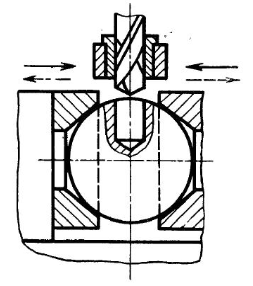

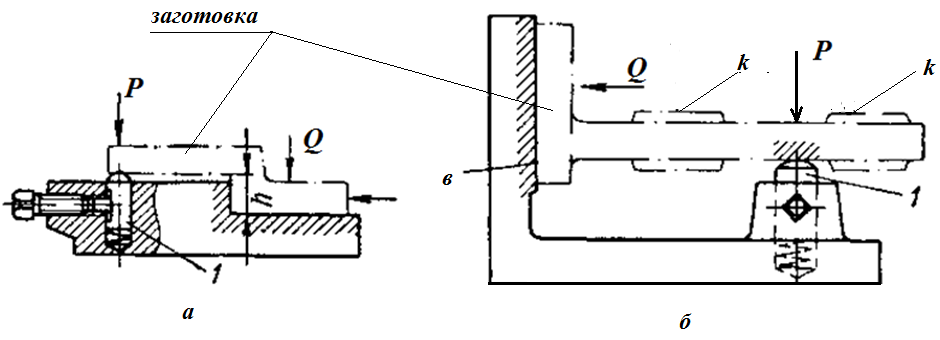

На рисунке 2.19 показаны примеры полной и неполной ориентации заготовки в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными плоскостями для выдерживания размеров h,Lи b и ее практическая реализация при обработке прямоугольного паза показана на рисунке 2.19 а. Опоры расположены на трех координатных плоскостях, стрелками указаны силы Q1, Q2 и Q3, подводящие заготовку к опорам. Окончательное закрепление заготовки осуществляется силой Q, соблюдая условие неотрывности заготовки от всех шести опор. Заготовка лишена шести степеней свободы.

На рис. 2.19, б дан пример неполной (частичной) ориентации заготовки. Нижняя плоскость заготовки является установочной базой (лишает трех степеней свободы), цилиндрическая поверхность является направляющей базой и лишает заготовку двух степеней свободы.

Поскольку угловое положение обрабатываемой поверхности (показано утолщенной линией) безразлично, то для установки заготовки достаточно лишения пяти степеней свободы.

На рис. 2.19, в показана схема с базированием на сферу для сверления в ней сквозного отверстия. Для данных условий необходимо и достаточно лишить заготовку трех степеней свободы, т. е. осуществить установку на три опоры, к которым заготовка прижимается планкой 1.

Рис. 2.19 Примеры полной и неполной ориентации заготовки в пространстве: а – полная ориентация; б, в – неполная ориентация; г – полная ориентация с дополнительной опорой; д – полная ориентация, с использованием скрытой базы

При обработке недостаточно жестких заготовок возникает необходимость увеличения числа опорных точек сверх шести. На рис. 2.19, г показана установка прямоугольной заготовки с длинным кронштейном, у которого обрабатываются торцы бобышки. Закрепление осуществляется силой Q. Помимо шести опор, на которые ставят заготовку базовыми плоскостями, применена дополнительная индивидуально подводимая опора 1, к ней заготовка прижимается силой  . Это существенно повышает жесткость технологической системы.

. Это существенно повышает жесткость технологической системы.

На рис. 2.19, д приведена схема установки с базированием на ось криволинейной поверхности (скрытая направляющая база) и плоские поверхности (комплект баз: установочная (т.1,2,3), направляющая (т.4,5), опорная (т.6)). Здесь выполняется условие неотрывности, и заготовка лишена всех шести степеней свободы

Для установки целой сферической заготовки достаточно лишить ее трех степеней свободы, перемещений вдоль осей X,Y,Z. На рис.2.21 выполнена установка сферы по коническим поверхностям в самоцентрирующем механизме. В случае установки полусферы лишение заготовки трех степеней свободы будет недостаточно. В комплект баз необходимо ввести плоскость, которая будет являться направляющей базой, лишая заготовку еще двух степеней свободы.

Рис.2.21 Реализация базирования сферы для сверления отверстия.

Если в качестве одной из баз служит поверхность, подлежащая обработке, и при этом необходимо обеспечить съем симметричного припуска, то используются схемы, представленные на рисунке 2.23.

Пружинный центрирующий палец 1, находящийся на борштанге, фиксирует отверстие в головке шатуна, затем опускается борштанга 2 с резцом, который растачивает отверстие головки шатуна 3 (рис. 2.23, а). Выравнивающую скалку 4 (рис. 2.23, б) применяют в приспособлении для растачивания отверстий в бобышках поршня 5. После выравнивания и закрепления поршня силой Q скалку удаляют и отверстия растачивают (нижняя проекция).

|

| 2 |

| Q Q |

Рис. 2.23 Примеры установки заготовок по обрабатываемым отверстиям: а – установка на подпружиненный палец; б – установка с помощью скалки

Вопросы.

1. Как базируются цилиндр, конус, диск, плоская заготовка.

2. Чем отличается базирование сферы от полусферы.

3. Схема базирования вала в центрах.

4. Как избежать заклинивания пальца при съеме заготовки при базировании на плоскость и отверстия.

Лекция 5

Призмы.

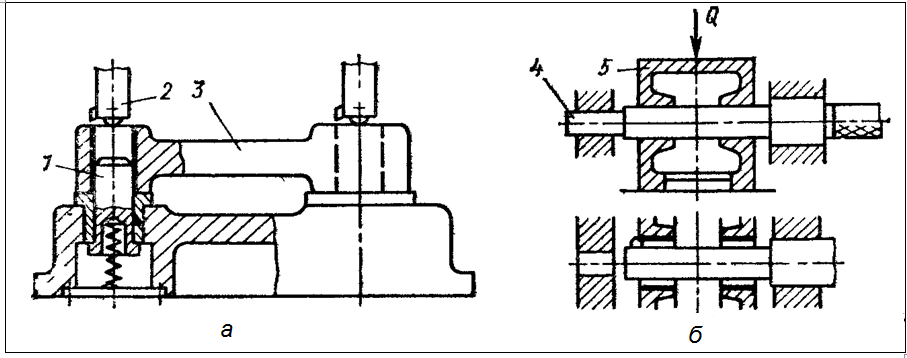

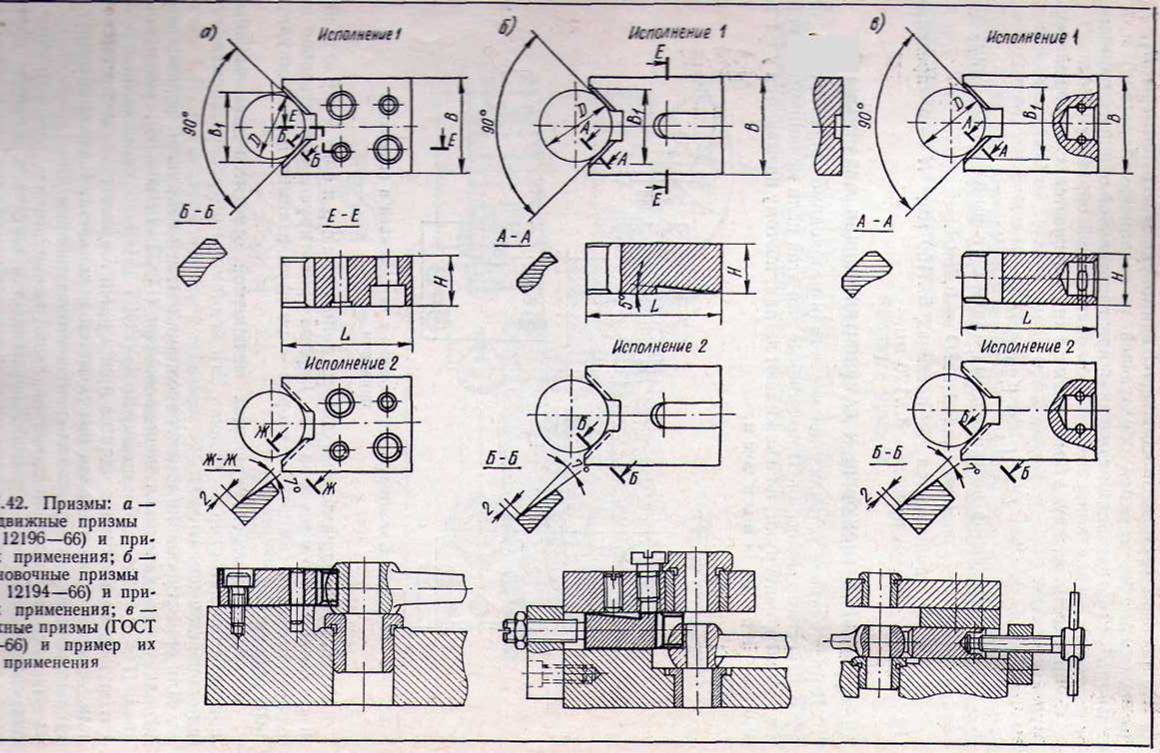

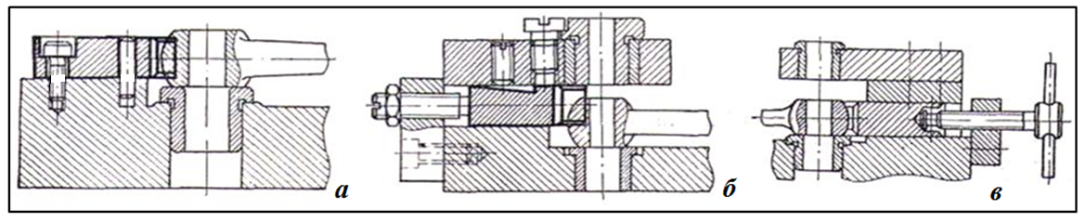

Это установочные детали для цилиндрических заготовок. Конструкция призмы и пример ее применения указаны на рисунке 2.24 и 2.25.

Призмой обеспечивается точное положение детали отноительно осей Yи Z, деталь лишается и поворотов вокруг этих осей (т.е. 4-х степеней свободы). Угол раствора призмы по ГОСТ – 60°, 90°,120°.

60° - применяется для повышения устойчивости при больших силах резания, 90° - наиболее распространен, т.к.проще в изготовлении, 120° - если заготовка не имеет полной поверхности, и на небольшой дуге нужно определить ось детали.

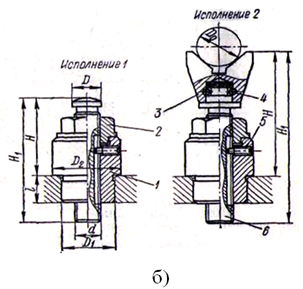

Базовые, рабочие поверхности призмы выполняют без скоса в случае прилегания к ним обработанных поверхностей заготовки (рис.2.25 исполнение 1) и со скосом (исполнение 2), наличие которого обеспечивает более надежное прилегание необработанной поверхности детали к основной опоре, т.к. можно выбрать устойчивое положение заготовки Угол скоса –7°.

Гладкие отверстия под штифты служат для надежной фиксации достигнутого положения призмы. Для крепления неподвижных призм в корпусе приспосо- бления используются отверстия с цековками под головки винта (рис. 2.25, а).

На рисунке 2.25, б показана регулируемая призма, расположенная в направляющих, с возможностью настройки и закрепления ее положения в приспособлении. Конструкция подвижной призмы, показанная на рисунке 2.25, в, имеет отверстие под установочный винт, с помощью которого осуществляется ее перемещение. Примеры применения неподвижной, регулируемой и подвижной призм приведены на рисунке 2.26.

Рис. 2.24 Стандартная призма (ГОСТ 12196-66) и пример её применения

1– контрольные штифты, 2 – крепежные винты

Рис. 2.25 Конструкции стандартных установочных призм

Рис. 2.26 Применение призм: а – неподвижной; б – регулируемой, в – подвижной

Рис. 2.26 Применение призм: а – неподвижной; б – регулируемой, в – подвижной

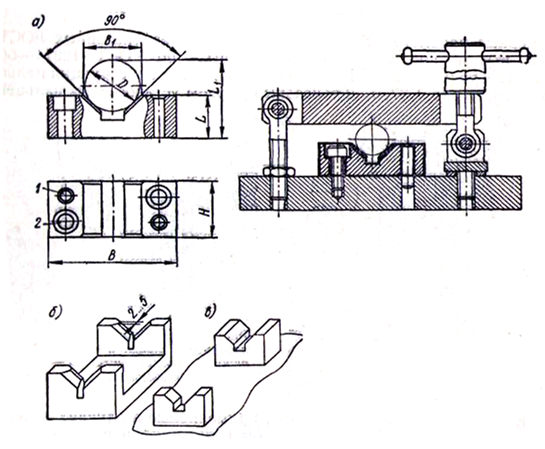

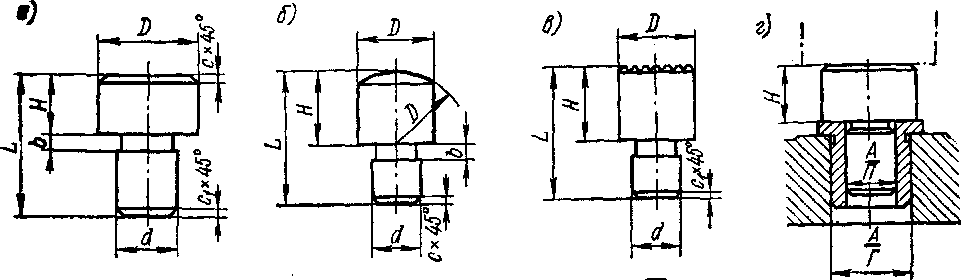

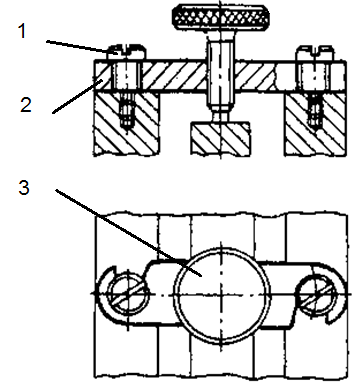

Установочные пальцы

Установку заготовок базовыми отверстиями в стационарные приспособления производят на консольные цилиндрические пальцы. Пальцы могут быть постоянными и сменными, с буртом и без него. Постоянные устанавливаются в отверстия, предусмотренные в корпусе приспособления, по посадке с натягом. Сменные пальцы имеют резьбовой участок, устанавливаются через каленые втулки по посадке с зазором и крепятся с помощью гаек.

Примеры установки заготовки 1 на два цилиндрических отверстия с параллельными осями и перпендикулярную к ним плоскую поверхность приспособления 2 с использованием пальцев показаны на рис. 2.37.

| 1 2 1 2 1 2 |

|

|

|

Рис.2.37 Примеры установки заготовки на два цилиндрических отверстия

На рис. 2.37, а показана установка по базовым поверхностям с утоплением бурта пальца по ГОСТ 12209—66 и ГОСТ 12210—66 в корпус приспособления. На рис. 2.37, б показана установка пальцев по ГОСТ 17774-72 и ГОСТ 17775-72 в отверстия и закрепление их с помощью гаек. В обоих случаях пальцы запрессованы в отверстиях корпуса. На рис. 2.37, в в качестве установочных поверхностей приспособления использованы пластины, в которые утоплены бурты пальцев по ГОСТ 12211—66 и ГОСТ 12212—66.

Опоры. Б.123.1. часть 32

Постоянные опоры.

Их применяют для установки заготовок по плоскости, это жесткие опорные штыри, которые устанавливаются в корпус приспособления по диаметру d по посадке с натягом, опоры можно заменять при износе. Конструкции жестких постоянных опор показаны на рисунке 2.27.

Опоры с плоской головкой (рис. 2.27, а) служат для установки небольших заготовок обработанными поверхностями. Плоскостность их базовых поверхностей достигается совместным шлифованием. Допустимое давление на опору 40Мпа. Опоры со сферической головкой (рис. 2.27, б) служат для установки небольших заготовок необработанными поверхностями. Предельная нагрузка на одну опору при обработке стальных заготовок представлена в таблице 2.1.

Таблица 2.1

Предельные нагрузки на одну опору при обработке стальных заготовок

| Диаметр заготовок, D мм | 10 | 16 | 25 | 40 |

| Предельная нагрузка, кН | 2 | 5 | 12 | 30 |

|

Рис. 2.27 Опорные штыри ГОСТ 13440-68:

а – с плоской головкой; б – со сферической головкой; в – с насеченной головкой

|

|

Опоры с насеченной головкой (рис. 2.27, в) служат для установки небольших заготовок необработанными поверхностями (чаще боковыми). Предельная нагрузка на одну опору в 2раза больше, чем для опор со сферической головкой того же диаметра.

Размеры всех опор от ø5 до ø40мм.

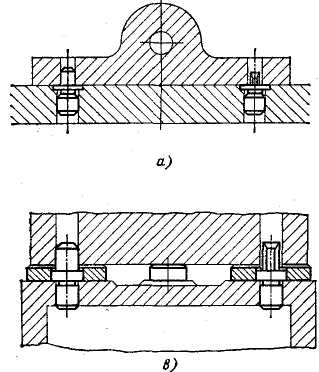

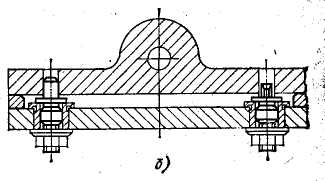

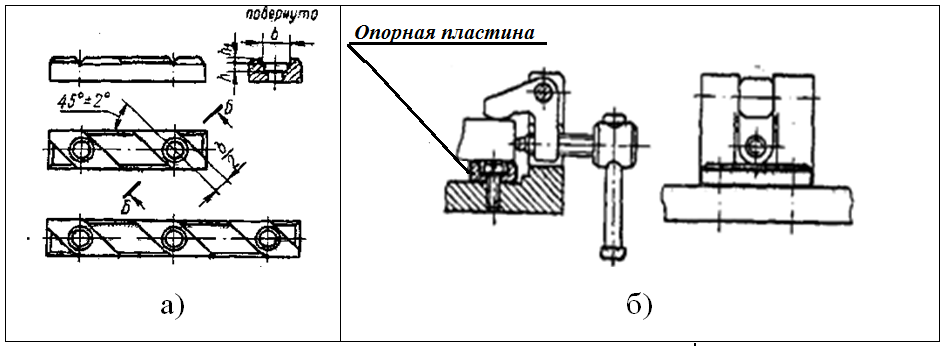

К недостаткам установки на точечные опоры относятся возможность повреждения базовых поверхностей и смещение (осадка) заготовок в результате контактных деформаций, поэтому чаще всего применяют опорные пластины (рис28) или обработанные плоские поверхности

Опорные пластины крепятся к корпусу приспособления через отверстия с помощью винтов.

Рис. 2.28 Опорные пластины:

а – пластина опорная ГОСТ 4743-68; б – применение опорной пластины

3.1.3.2 Регулируемые, самоустанавливающиеся и подводимые опоры.

Кроме постоянных, жестких, опоры могут быть регулируемыми,

самоустанавливающимися и подводимыми.

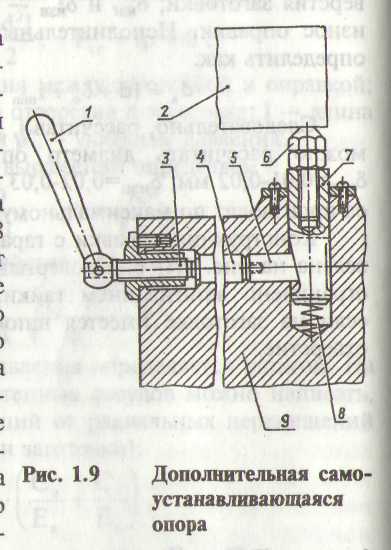

На рисунке 2.29 показана стандартная самоустанавливающаяся опора. Винты 6 опоры устанавливают выше основных опор. При установке заготовка давит на винт 6, сжимая пружину 8 до тех пор, пока не ляжет на основные опоры. После этого поворотом рукоятки 1 плунжер 7 (движущийся стержень) жестко фиксируется винтом 3 стержня 5 с косым срезом, угол скоса его - самотормозящий, поэтому плунжер уже не может подниматься. Пружину 8 выбирают так, чтобы она не могла приподнять заготовку над основными опорами. Перед установкой новой заготовки рукоятку поворачивают в обратном направлении.

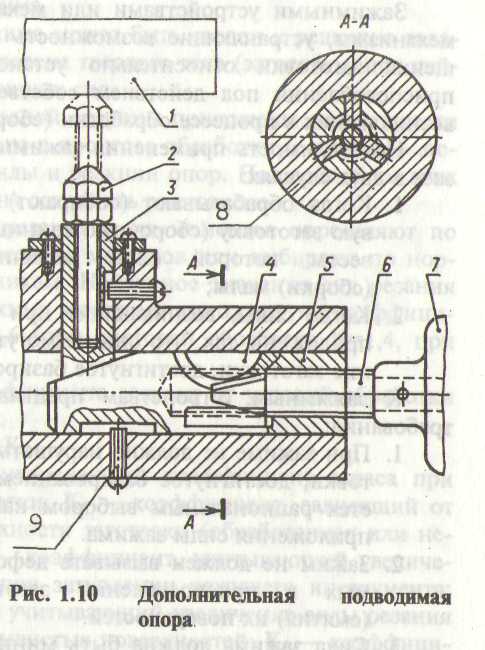

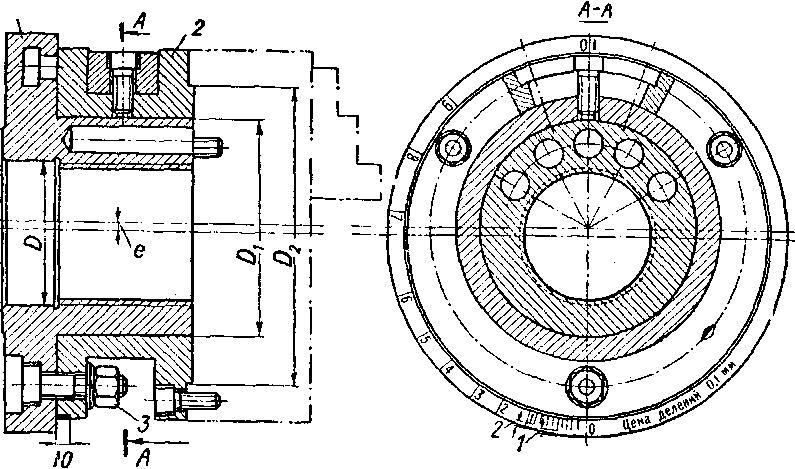

На рисунке 2.30 – клиновая дополнительная подводимая опора (кроме 3-х основных). В Принцип действия этой конструкции аналогичен предыдущей, только в данной конструкции применяется клиновое устройство стопорения (фиксации) достигнутого положения заготовки 1 с помощью трех сегментных шпонок 4 (сечение А-А), расположенных в соответствующих пазах клинового плунжера 5. От поворота плунжер стопорится винтом 9.

Отличие опоры на рис.2.30 от опоры на рис.2.29 в том, что в первой стопорится не только поз.4, но и поз.5, что повышает надежность закрепления.

|

Рис. 2.29 Стандартная самоустанавливающаяся опора ГОСТ 13159.

| 1. заготовка 1.2. стопорная гайка 1.3. плунжер 1.4. шпонка 1.5. клиновой плунжер 1.6. винт 1.7. рукоятка 1.8. корпус 1.9. стопорный винт |

Рис. 2.30 Клиновая дополнительная подводимая опора

Основные опоры жестко связаны с корпусом, дополнительные же выполняют только регулируемыми или самоустанавливающимися. При установке заготовки опоры индивидуально подводятся к поверхности заготовки или самоустанавливаются по этой поверхности, а затем стопорятся, превращаясь на время обработки в жесткие опоры. Число дополнительных опор не ограничено, однако для упрощения конструкции приспособления это число должно быть минимальным.

В мелкосерийном производстве, где практикуется изготовление деталей разных размеров при использовании одного и того же приспособления, иногда делают все опоры регулируемыми.

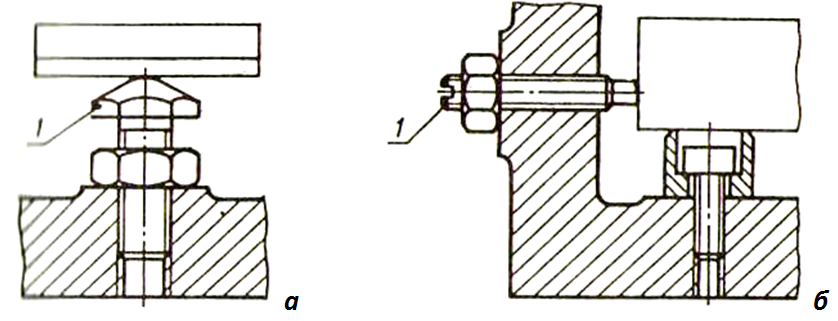

Регулирование таких опор обычно производится наладчиком. Регулируемая опора 1 на рис. 2.31, а расположена вертикально и стопорится гайкой; часто применяются и боковые регулируемые опоры 1 рис. 2.31, б.

|

Рис. 2.31 Регулируемые опоры: а – вертикальные; б – горизонтальные

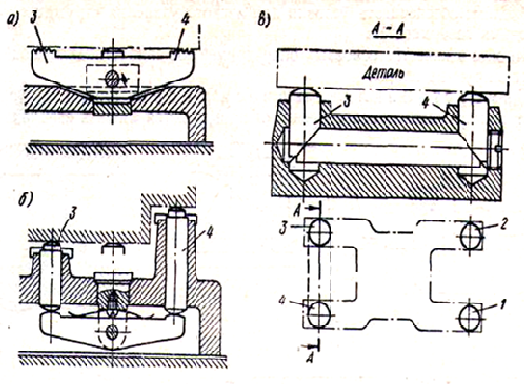

Количество опор и их расположение выбирают в соответствии со схемой базирования. В приспособлениях, помимо жестких установочных деталей, применяют в качестве основных и вспомогательных опор винтовые и клиноплунжерные механизмы. К ним относятся самоустанавливающиеся опоры, обычно применяемые в качестве вспомогательных, но в случае сложных форм заготовок их применяют как основные. Самоустанавливающиеся опоры применяются, в основном, для черновых поверхностей для придания устойчивого положения заготовке. Часто в таких случаях одноточечную опору заменяют на двухточечную. На рис. 2.32, а функцию опор 3 и 4 выполняет коромысло, посаженное на ось. Аналогичная конструкция показана на рис. 2.32, б, только функцию опор 3 и 4 выполняют плунжеры, установленные в направляющие отверстия корпуса приспособления.

На рис. 2.32, в плунжеры 3 и 4 со скосами по одному торцу, взаимодействуя со скошенными торцами промежуточного плунжера, имеют возможность установиться по плоскости заготовки по двум точкам 3 и 4, в то время как в точках 1 и 2 расположены жесткие опорные штыри. Если опора 3 окажется выше опоры 4, то вследствие давления детали на нее, она (поз.3) опустится, при этом переместит вправо плунжер 5, который, в свою очередь, поднимет опору 4, и обе опоры уравновесятся.

| 5 |

Рис.2.32 Самоустанавливающиеся основные опоры: 1 , 2 – жесткие опорные штыри; 3,4 – плавающие опоры

В качестве вспомогательных используются регулируемые самоустанавливающиеся опоры ГОСТ13159-67. На рис. 2.33, а показана конструкция такой опоры. При установке заготовки в приспособлении штырь 2 немного опускается, сжимая пружину 10. После этого винтом 8 с помощью пальца 3 опора фиксируется. Кроме рассмотренных выше опор, применяются встроенные винтовые подпорки, выполняемые как с призмой, так и без призмы. Конструкция стандартной винтовой подпорки (ГОСТ 13158-67) показана на рис. 2.33, б.

В корпусе 1 размещен винт 6 с пазом 6 и гайка специальная 2; вращению винта препятствует винт 4, благодаря чему винт 6 перемещается вдоль оси. В исполнении 2 на винт 6 установлена через штифт 4 самоустанавливающаяся призма 3, что позволяет устанавливать заготовки цилиндрической формы.

Часто вспомогательные опоры применяют дополнительно к основным, если необходимо повысить жесткость и устойчивость устанавливаемых заготовок. Так, например, на рис. 2.34, а у ступенчатой заготовки за базу принята правая нижняя поверхность. Размер h между плоскостями колеблется в пределах допуска, следовательно, установка одновременно по двум плоскостям невозможна

|

|

Рис. 2.33 Вспомогательные опоры: а – регулируемая, самоустанавливающаяся; б – винтовая подпорка

Часто вспомогательные опоры применяют дополнительно к основным, если необходимо повысить жесткость и устойчивость устанавливаемых заготовок. Так, например, на рис. 2.32, а у ступенчатой заготовки за базу принята правая нижняя поверхность. Размерhмежду плоскостями колеблется в пределах допуска, следовательно, установка одновременно по двум плоскостям невозможна. В этом случае за базу принимают одну плоскость. Силой Q заготовка прижимается к установочной поверхности. Во время обработки поверхности k возникает составляющая силы резания Р, стремящаяся деформировать заготовку. Чтобы исключить это, под левую плоскость вводят вспомогательную опору 1.

У детали, изображенной на рисунке 2.34, б, обрабатываются поверхности k бобышек, перпендикулярные к базе в. Прижим к поверхности в и закрепление заготовки производится силой Q.

Под действием составляющей силы резания Р возникает опрокидывающий момент. Чтобы этого избежать предусмотрена вспомогательная опора 1.

|

Рис. 2.34 Схемы применения вспомогательных опор

У детали, изображенной на рисунке 2.34, б, обрабатываются поверхности k бобышек, перпендикулярные к базе в. Прижим к поверхности в и закрепление заготовки производится силой Q. Под действием составляющей силы резания Р возникает опрокидывающий момент. Чтобы этого избежать предусмотрена вспомогательная опора 1.

Простейшие винтовые регулируемые и вспомогательные опоры широко применяются в технологической оснастке, например, в качестве регулируемой опоры прихвата, для осуществления закрепления заготовки (рис. 2.35, а), для создания устойчивого положения заготовки путем введения дополнительной опоры (рис. 2.35, б ,в ,г, д), для ручного регулирования положения опоры с помощью рукоятки (рис. 2.35, е).

При использовании встроенных винтовых подпорок и винтовых регулируемых опор их доводят до соприкосновения с заготовкой. После установки контакта выставленное положение подпорок фиксируется гайкой, для того чтобы контакт не был нарушен во время обработки.

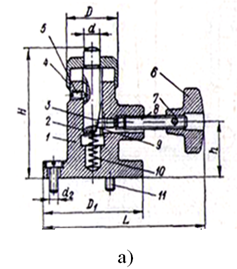

При изготовлении ответственных деталей применяются более надежные конструкции опор. Так, на рисунке 2.36 подводимая клиновая вспомогательная опора приводится в соприкосновение с деталью после ее установки на основных опорах перемещением клина 1(угол скоса 8 °).

После контакта опорного штыря 3 с заготовкой вращают винт 5, который с помощью шариков 10 раздвигает до упора кулачки 8, фиксирующие опорный штырь.

Колпачок 2 предохраняет опору от загрязнения. Таким образом, шариковый замок надежно фиксирует положение опоры во время обработки

Эта конструкция еще надежнее, чем конструкция опоры, указанная на рис.2.30

Рис.2.35 Примеры применения винтовых регулируемых опор

Колпачок 2 предохраняет опору от загрязнения. Таким образом, шариковый замок надежно фиксирует положение опоры во время обработки.

Рис.2.36 Подводимая клиновая вспомогательная опора

Люнеты. Б.12.1.часть4.

При обработке длинных деталей в качестве дополнительных опор во избежание прогиба заготовок от сил резания и собственного веса и одновременно для разгрузки центров станка применяют люнеты. Люнеты устанавливают на каретке станка и перемещают вместе с ней вдоль станины, поддерживая обрабатываемую деталь, или неподвижно закрепляют на станине.

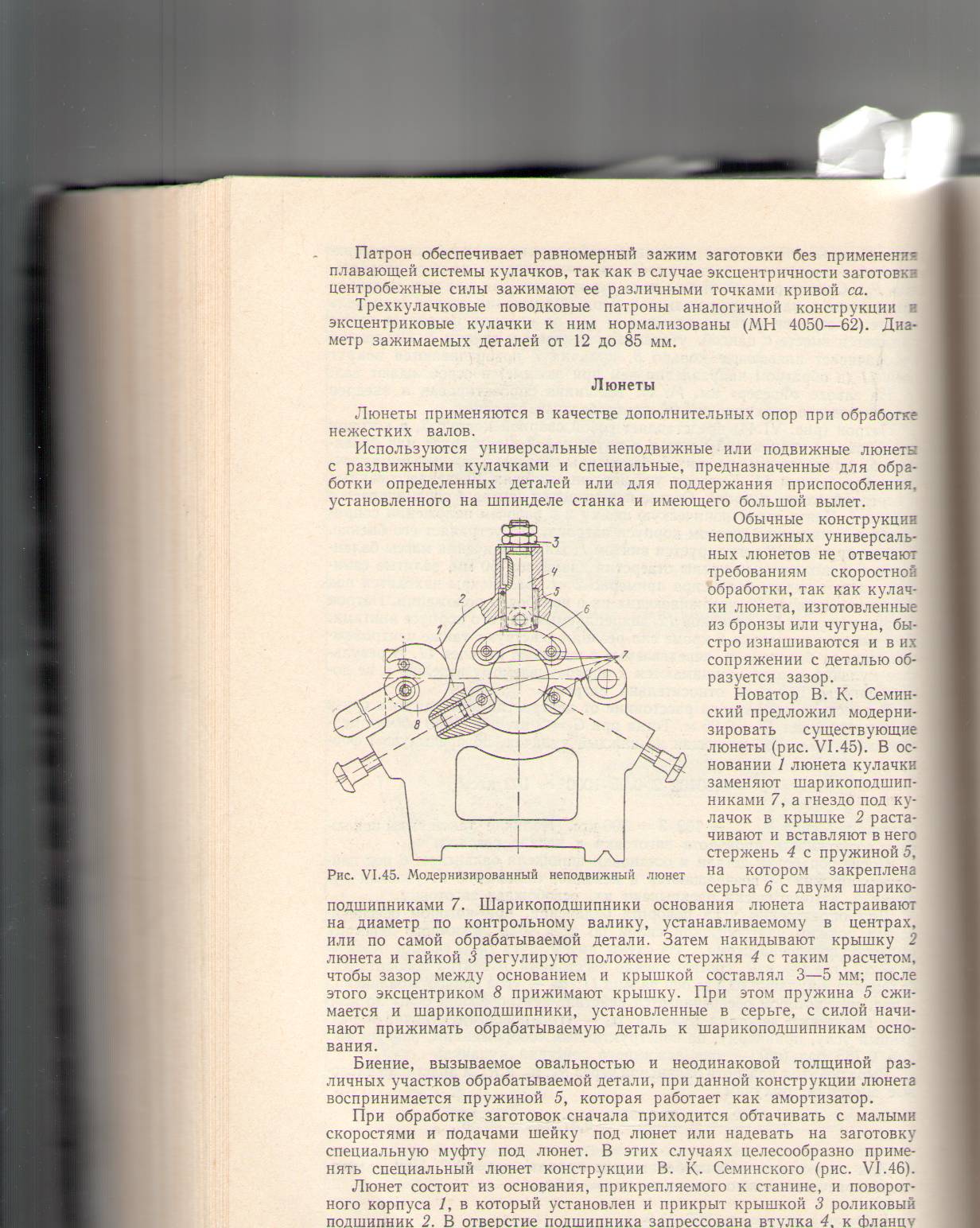

Примером неподвижного люнета может служить люнет, изображенный на рис. 7.65. В основании 1 люнета кулачки заменяют шарикоподшипниками 7, а гнездо под кулачоек в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5, на котором закреплена серьга 6 с двумя шарикоподшипниками 7.

Рис. 7.65 – Люнет неподвижный

Вопросы.

1.Какова роль основных и вспомогательных установочных элементов.

2.Каких связей лишается заготовка в призме.

3.Каково назначение люнета.

Лекция 6

Лекция 7

Лекция 10

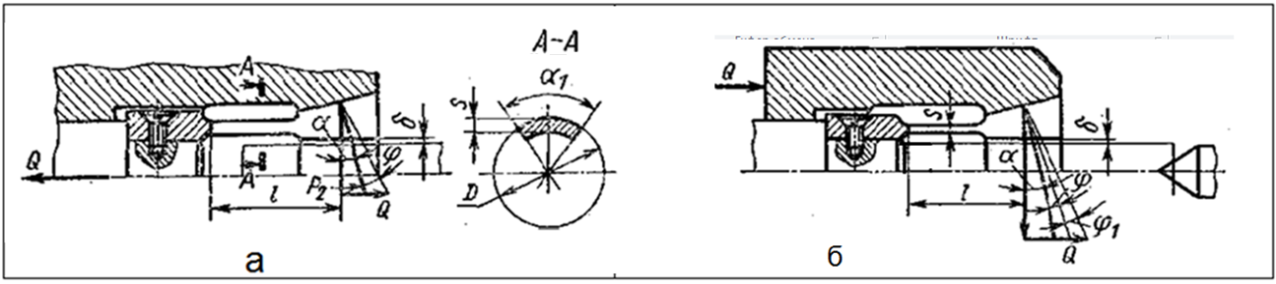

4.7 Установка заготовок по центровым отверстиям. Б2.1часть1

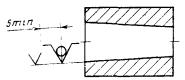

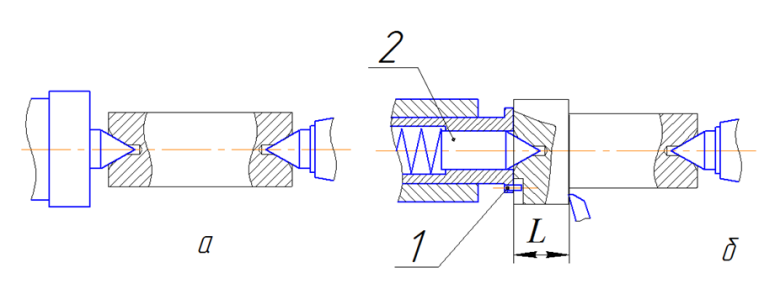

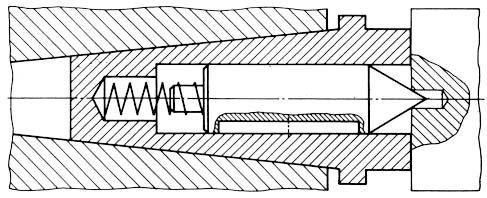

Установка и закрепление заготовок типа длинного вала на токарном станке производится по центровым отверстиям с помощью переднего и заднего упорных центрова (рис. 3.10). На рисунке 3.10, а установка и закрепление заготовки выполнено в жестких центрах. При базировании заготовки по торцу(рис. 3.10, б), чтобы обеспечить выполнение размера L , необходимо применение плавающего центра 2, установленного в шпинделе

токарного станка. Штифт 1 не позволяет заготовке проворачиваться во время обработки.

Данная схема установки заготовок используется на токарных, шлифовальных, зубообрабатывающих и др. станках. Установочными элементами в этих случаях являются центры. Передний центр, установленный в шпинделе станка, вращается синхронно с деталью. Заднийе жесткийе центры, установленныйе в пиноле задней бабки, неподвижены в процессе обработки и работает, как подшипник скольжения с большими давлениями, подвергаясь сильному нагреву и износу. В сечениях заднего центра, помимо напряжений изгиба, сжатия и среза, возникают касательные напряжения кручения от момента трения. При этом изнашиваются и сам центр, и центровое отверстие детали, что вызывает погрешности обрабатываемых поверхностей. При больших скоростях центр и деталь разогреваются, что приводит к еще большим погрешностям.

|

Рис. 3.10 Схема установки заготовок по центровым отверстиям: а – установка в жестких центрах;

б – установка с плавающим центром

Имеется несколько разновидностей центровых отверстий представленных в ГОСТ 14034-74. На рисунке 3.11 представлены наиболее часто применяемые формы центровых отверстий, которые предварительно выполняются в обрабатываемой заготовке. Согласно ГОСТ 2.109 – 73 центровые отверстия на чертеже не изображают и в технических требованиях не помещают никаких указаний, если наличие отверстий конструктивно безразлично. Выбор формы центрового отверстия зависит от точности выполняемой операции (см. рис.1.11 Раздел1), например форма «R» применяется в случаях, когда требуется повышенная точность обработки. Отверстия формы «В» применяются в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях. Отверстия формы «А» применяются в случаях, когда после обработки необходимость в центровых отверстиях отпадает. Размеры центровых отверстий зависят в основном от массы обрабатываемой заготовки.

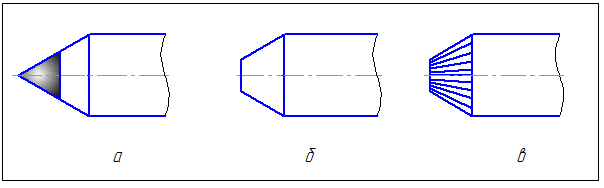

Рабочая поверхность центров, показанная на рис.3.11, может быть гладкой (рис.3.11, а), срезанной (рис.3.11, б), с ленточками (рис.3.11, в).

К центрам предъявляются повышенные требования к твердости и износостойкости, поэтому они изготавливаются из стали марок У10 или 40Х с последующей термообработкой. На рисунке 3.11, а рабочая поверхность центра выполнена из твердого сплава ВК3 либо ВК4.

Рис. 3.11 Виды рабочих поверхностей центров: а – гладкая; б – срезанная, в – с ленточками

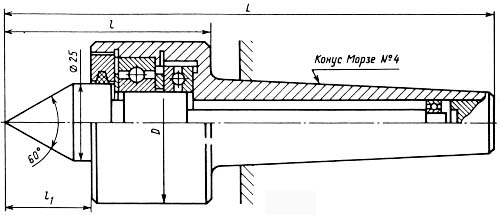

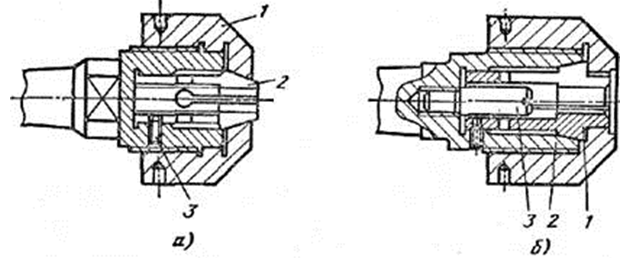

Вращающиеся центры. Б.11.2.

Для уменьшения погрешностей обработки от нагрева и износа применяют вращающиеся центры. Они должны надежно воспринимать осевые и радиальные силы и иметь минимальный вылет, хорошую смазку, устойчивость против радиальных колебаний, возможность компенсации удлинения обрабатываемой детали от нагрева.

Вращающиеся центры, устанавливаемые в пиноль задней бабки (см. рис.7.2),, предназначены для обработки валов различной формы и размеров при повышенных режимах резания.

Рис. 7.2 Вращающийся центр для заготовок с центровым отверстием

Вращающиеся центры, устанавливаемые в пиноль задней бабки (см. рис.7.2),, предназначены для обработки валов различной формы и размеров при повышенных режимах резания. Существуют различные типы вращающихся центров. Вращающиеся центры «Kosta» выпускаются в двух сериях N и S, угол при вершине 60. Максимальное осевое усилие до 1000 кгс, максимальная частота вращения - 5000 об/мин при минимальном осевом усилии -250 кгс (с увеличением числа оборотов уменьшается осевое усилие).

Типы: ND, NV, NR, NL, NRV – - отличаются габаритными размерами, конусом Морзе, весом удерживаемой заготовки., Ттипы: SD, SV, SR, SK, –- более сложная конструкция. Все типы оснащены пакетом тарельчатых пружин, которые выполняют предохранительную функцию: , когда длина заготовки меняется в результате колебаний температуры в процессе механической обработки, они компенсируют увеличение силы зажима (рис.7.3).

Плавающие центры. Б.11.2.

При обработке торцовых поверхностей, канавок и др. элементов вала, находящихся на точном расстоянии от торца, этот торец следует использовать в качестве установочной базы. В этом случае применяют плавающие центры, выполняющие одновременно функции поводкового устройства, вращающего заготовкувал в процессе обработки благодаря надежному контакту ее торца с торцом корпуса плавающего центра.

Рис. 7.3 Плавающий центр

Поводковые патроны.

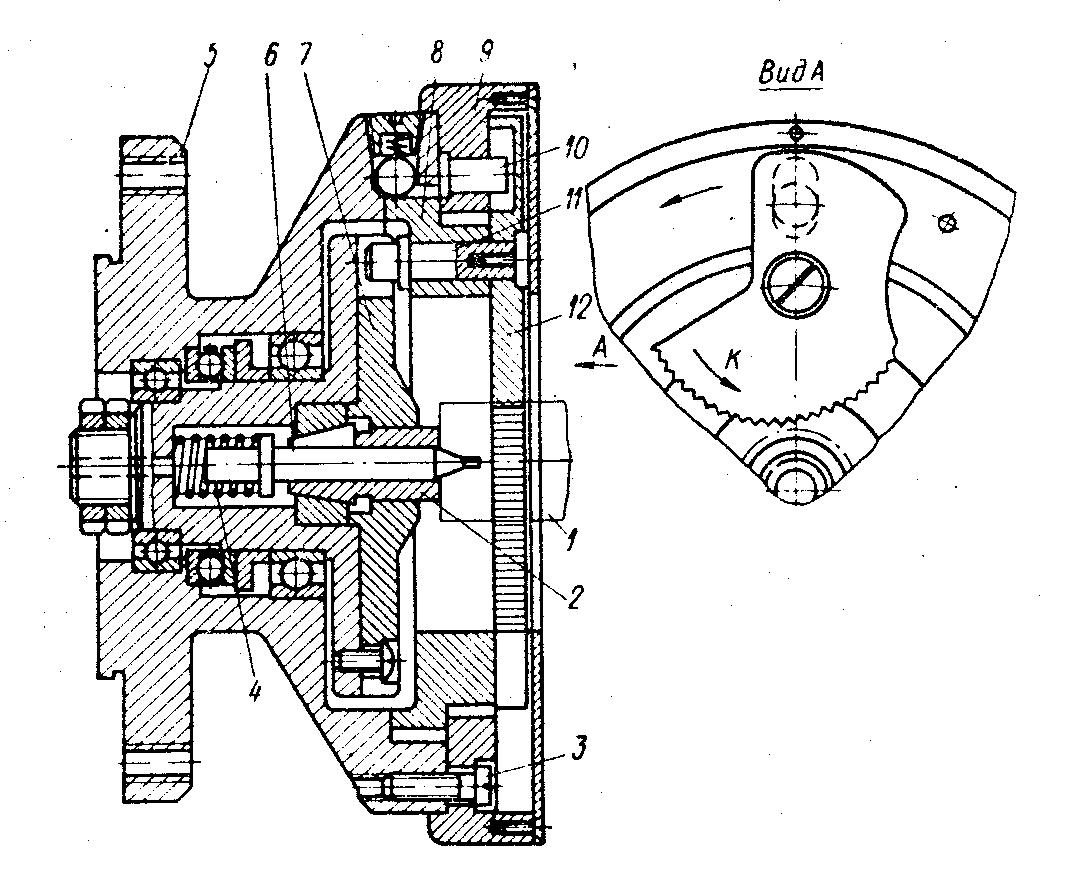

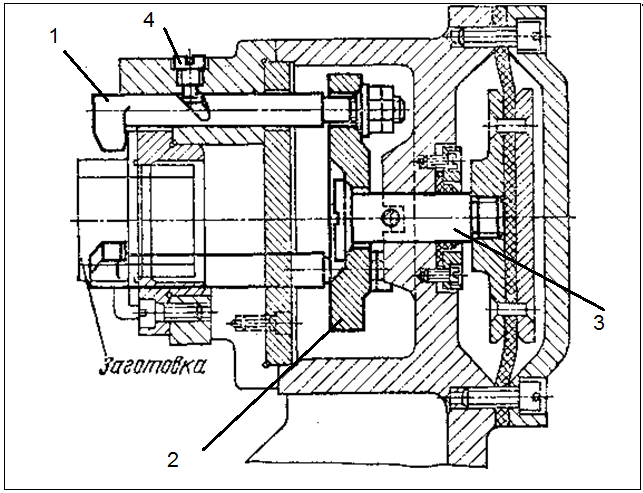

Вместо хомутиков в серийном производстве применяют самозажимные поводковые патроны. В случае если торец заготовки не перпендикулярен оси, поводковые центры имеют возможность самоустанавливаться. Трех кулачковый самозахватывающий патрон с плавающим центром показан на рисунке 7.5. Он предназначен для черновой обработки валов с диаметром от 15 до 90 мм. Подлежащий обработке вал 1 устанавливается на центре 6 и поджимается пинолью задней бабки с вращающимся центром. При этом передний центр 6 устанавливается в центровое отверстие вала, поджимается пружиной 4 и надежно закрепляется цангой 2. При включении станка получают вращение корпус патрона 5 ,и прикрепленное к нему винтами 3 кольцо 9, которое при вращении заготоки поворачивает пальцами 10 зажимные кулачки 12, вокруг осей 11. Происходит зажим заготовки под действием вертикальной составляющей силы резания Рz, так как кулачки доворачиваясь, врезаются своими рифленым рабочими криволинейными поверхностями в поверхность вала с силой, увеличивающейся по мере нарастания силы резания Рz.

Рис. 7.54 – Поводковый патрон

Приспособление считается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении, и по нескольким параметрам, если на заготовке выполняются размеры в нескольких направлениях. При получении на обрабатываемой заготовке размеров в нескольких направлениях приспособление можно рассчитывать только по одному параметру в направлении наиболее точного по допуску и наиболее ответственного по чертежу детали размера.Вопросы.

1. Чему равны погрешности закрепления и базирования при обработке валов в центрах.

2. Назначение вращающихся и плавающих центров.

3. Роль поводковых устройств и патронов, принцип их работы.

4. Этапы расчета СП на точность.

Вопросы.

1. Чему равны погрешности закрепления и базирования при обработке валов в центрах.

2. Назначение вращающихся и плавающих центров.

3. Роль поводковых устройств и патронов.

Лекция 11

1. Зажимные механизмы, их

Назначение. Б.14.1 часть1

Определив схему базирования и расположение установочных элементов, намечают схему закрепления детали зажимными механизмами для того, чтобы обеспечить надежный контакт заготовки с установочными элементами, устранить возможность смещения и вибрации заготовки относительно их под действием сил, возникающих в процессе обработки.

Требования к зажимным механизмам.

К зажимным механизмам (ЗМ), исходя из их назначения, предъявляют следующие требования:

1. При зажиме не должно нарушаться положение заготовки, достигнутое при базировании.

2. Силы закрепления должны соответствовать силам резания. Сила зажима РЗ должна быть минимально необходимой, но достаточной для надежного удержания заготовки в процессе обработки. При обработке массивных заготовок, установленных консольно или с наклоном, – и силам тяжести. При обработке с резким торможением, реверсом или в быстровращающихся станочных приспособлениях – и cилам инерции.

3. Предпочтительно применение самотормозящих зажимных приспособлений.

4. Зажим не должен вызывать деформацию закрепляемых заготовок и порчи их поверхностей на глубину, превышающую припуск. При изготовлении точных деталей необходимо избегать чрезмерных сил закрепления, вызывающих деформации заготовок или повреждения их поверхностей.

5. Силы резания R по возможности не должны восприниматься непосредственно зажимными элементами, а должны быть направлены на прижатие заготовки к установочным элементам приспособления; В противном случае из-за колебаний силы Ррез может оказаться, что Ррез>РЗ, и заготовку вырвет из приспособления.

6. Для сокращения вспомогательного времени рекомендуется применять самоцентрирующие зажимные механизмы и быстродействующий привод,который обеспечивает минимальное время срабатывания зажимного Сила зажима РЗ должна быть минимально необходимой, но достаточной для надежного удержания заготовки в процессе обработки.

.

Силы резания R по возможности не должны восприниматься непосредственно зажимными элементами, а должны быть направлены на прижатие заготовки к установочным элементам приспособления; В противном случае из-за колебаний силы R может оказаться, что R>РЗ, и заготовку вырвет из приспособления.

Для сокращения вспомогательного времени рекомендуется применять самоцентрирующие зажимные механизмы и быстродействующий привод, который обеспечивает минимальное время срабатывания зажимного механизма. Для повышения точности обработки предпочтительны устройства, обеспечивающие постоянную силу зажима, что уменьшает погрешность закрепления и безопасность (например, моментные ключи с индикацией величины момента, применение рессивера – запасного сосуда – для поддержания постоянного давления воздуха при случайном его падении). .

7. Зажимные механизмы должны быть надежны и безопасны в работе, просты по конструкции, эргономны, удобны в обслуживании.

9. 8. При использовании ручных приводов РЗ ≤147Н ( 15кг), в смену должно быть не более 750 закреплений. Значения моментов, развиваемых рукой на рукоятках различных конструкций и размеров, приведены в таблице 6, стр. 390,[1]. Например, винтом с накатанной головкой диаметром 40 мм можно создать момент Мэрг  равный 235Н•мм (момент Мэрг

равный 235Н•мм (момент Мэрг  вычислен исходя из условий эргономики). Средняя продолжительность закрепления заготовок различными зажимными устройствами с ручным приводом:

вычислен исходя из условий эргономики). Средняя продолжительность закрепления заготовок различными зажимными устройствами с ручным приводом:

- одним винтовым зажимом (ключом) – 4,5 сек;

- в 3-х кулачковом патроне ключом – 4сек;

-одним винтовым зажимом (ключом) – 4,5 сек;

- штурвалом, или рычагом – 2,5сек;

-поворотом рычага – 2,5сек;

-маховиком – 2,5сек;

- поворотом рукоятки пневмо или гидрокрана – 1,5сек

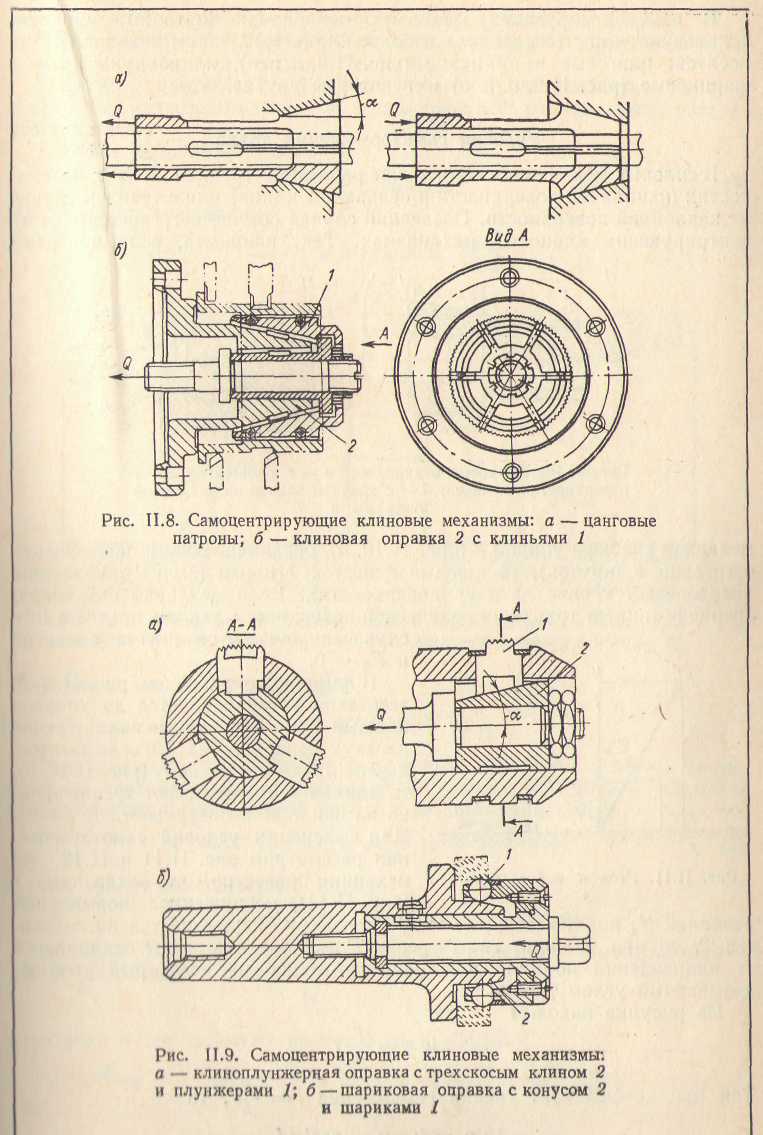

Цанги. Б.9.32.часть1

Для установки заготовок по наружным и внутренним цилиндрическим поверхностям деталей типа вал или втулка при обработке партии деталей, в случае выполнения требования соосности, применяют центрирующие зажимы. К ним относятся цанговые механизмы, разжимные оправки, зажимные втулки с гидропластмассой, а также мембранные патроны.

Цангой называют длинную, тонкостенную в центральной части втулку, выполненную из легированной стали с пружинящими свойствами, разрезанную не до конца на 3 – 6 частей, именуемых лепестками. Цанга имеет наружную (для зажима втулки) или внутреннюю (для зажима вала) коническую поверхность. При диаметре заготовки d ˂ 30мм применяют 3 лепестка, 30˂ d ˃80 мм – 4 , d≥ 80 – 5-6 лепестков. Угол α конуса цанги не должен обладать свойством самоторможения. Применяются цанги для зажима тонкостенных заготовок и инструмента.

Сила от привода к такому механизму передается на наружную или внутреннюю коническую поверхность цанги. Цанга с наружным конусом используется для закрепления по наружной поверхности деталей в виде стержней с круглым, квадратным или другим многоугольным профилем поперечного сечения. Цанги с внутренним конусом применяются преимущественно для крепления изнутри деталей типа цилиндрических втулок.

Обычно цанги изготовляют из цементируемой стали 20 или из высокоуглеродистых сталей У7А и У8А, а для тяжелых работ нередко из легированных сталей 12ХНВА, 9ХС и др. Для придания большей упругости и сопротивляемости износу цанги подвергают закалке до твердости Н R С 58…60 и тщательно шлифуют. Угол конуса цанги  , при меньших углах возможно заклинивание цанги. Цанги обеспечивают концентричность установки с точностью 0,02...0,05мм.

, при меньших углах возможно заклинивание цанги. Цанги обеспечивают концентричность установки с точностью 0,02...0,05мм.

На рис. 2.42, а закрепление заготовки (вал) происходит при перемещении цанги влево, на рис. 2.42, б – закрепление заготовки осуществляется перемещением цанги вправо.

Рис. 2.42 Схемы закрепления вала цангой

На рисунке 2.43 показаны конструкции цанговых патронов в зависимости от направления угла цанги.

Существуют два способа установки заготовки в приспособление с применением цанги.

В одном случае заготовка проходит через цангу и закрепляется в ней без упора, в другом случае заготовка устанавливается с упором.

Рис. 2.43 Цанговые патроны с накидной гайкой:

а) цанга 2 неподвижная, б) цанга 1 подвижная

В первом случае в процессе закрепления цанга, коснувшись заготовки, перемещается вместе с ней до полного прижатия, при этом наблюдается эффект затягивания заготовки, что необходимо учитывать при обработке.

Во втором случае участвует сила трения, возникающая между цангой и заготовкой в момент закрепления, что отражается на величине силы закрепления.

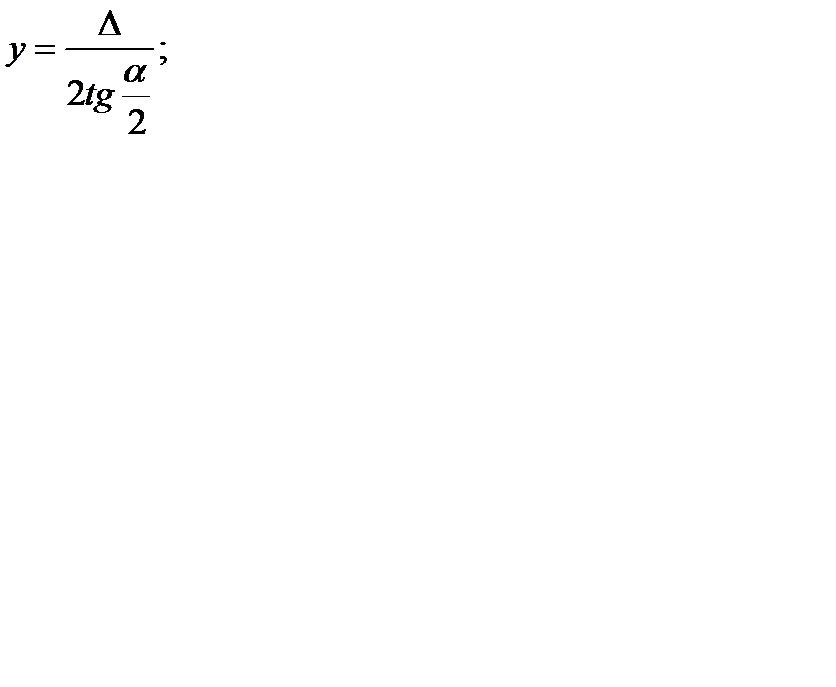

При закреплении в цанговой оправке без упора происходит смещение

заготовки по оси на величину:

где:

где:  – зазор между цангой и заготовкой, α – угол конуса.

– зазор между цангой и заготовкой, α – угол конуса.

Применение упора позволяет устранить это смещение и точно установить заготовку.

На рис. 2.43, а закрепление заготовки производится с помощью накидной гайки 1, конусная поверхность которой заставляет сжиматься лепестки цанги 2.и зажимать заготовку, расположенную внутри цанги. Цанга 2 от проворота стопорится винтом 3.

На рис. 2.41, б цанга 1 установлена в корпусе приспособления 2. Под действием накидной гайки цанга перемещается относительно корпуса, и происходит сжатие лепестков цанги. Упор 3 служит для базирования заготовки в осевом направлении.

Возможны конструкции цанговых патронов и с неподвижной цангой, в этом случае перемещается ответная (клиновая) деталь.

С целью унификации оснастки применяют переходные сменные, тоже разрезные конусные втулки (см. рис.4.44)

Для зажима в цанге длинных прутков, например, при обработке на револьверных станках, переходные втулки, как правило, не применяют, чтобы уменьшить погрешность, и предъявляют повышенные требования к точности формы и размеров поперечного сечения прутка. В связи с этим прутки приходится подвергать предварительной калибровке, что связано с дополнительными затратами. Во избежание этого применяют цанги специальной конструкции, позволяющие одинаково надежно закреплять заготовки, отличающиеся по размерам на 1…3 мм.

Силовой расчет цанговых механизмов подобен расчету клиновых устройств и зависит от конструкции механизма, геометрических параметров самой цанги и физических свойств материала цанги. Каждый лепесток цанги работает, как односкосый клин с трением по одной или 2-м его рабочим поверхностям.

Расчет силы закрепления

сСводится к определению осевой силы QQ, необходимой для затягивания цанги силой Р1 и обеспечивающей силу зажима заготовки силой Р22, с учетом угла трения.

В случае, если осевая сила приложена к цанге и заготовка установлена без упора (цапфа тянущего типа, рис. 4.45, а), то эта сила равна:

В случае если осевая сила, необходимая для затягивания цанги и обеспечивающая силу зажима, приложена к корпусу приспособления, а заготовка упирается торцом в опору (цапфа толкающего типа, рис. 4.45, б), тогда:

| РЗ |

– коэффициент трения для опорной поверхности цанги, соприкасающейся с заготовкой, α – половина угла конуса цанги.

– коэффициент трения для опорной поверхности цанги, соприкасающейся с заготовкой, α – половина угла конуса цанги.

| РЗ |

Рис. 4.45 Установка заготовки в цанге:а – без осевого упора (тянущая цанга); б – с осевым упором (толкающая цанга)

сила, сжимающая лепестки цанги до соприкосновения с поверхностью заготовки;

сила, сжимающая лепестки цанги до соприкосновения с поверхностью заготовки;

P 2 – необходимая сила зажима заготовки всеми лепестками цанги (определяется из условий резания);

– угол трения,

– угол трения,

– коэффициент трения конусной поверхности;

– коэффициент трения конусной поверхности;

– модуль упругости стали (Е = 2,1МПа);

– модуль упругости стали (Е = 2,1МПа);

L - расстояние от плоскости задела лепестка цанги до середин сжимающего конуса цанги;

– стрела прогиба лепестка;

– стрела прогиба лепестка;

δ  – зазор между цангой и заготовкой;

– зазор между цангой и заготовкой;

Z –число лепестков цанги

- момент инерции в сечении заделанного лепестка. После подстановки

- момент инерции в сечении заделанного лепестка. После подстановки  :

:

| Р1 |

α1– угол сегмента лепестка цанги;

D – наружный диаметр лепестков цанги;

S – толщина лепестка цанги.

Подставив значения Е, α1 , α, получим:

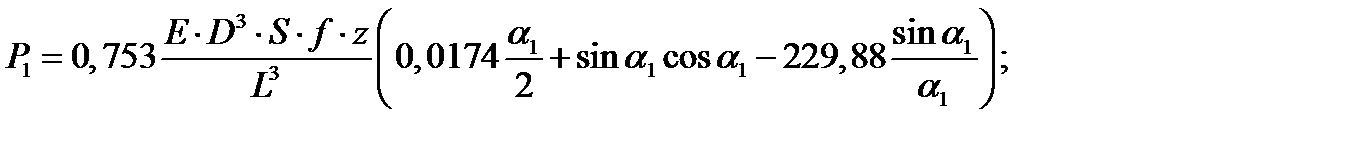

Р1 = (600D3 S δ) / L3 для 3-х лепестковой цанги

Р1 = (200D3 S δ) / L3 для 4-х лепестковой цанги

Р1 = (135D3 S δ) / L3 для 6-ти лепестковой цанги

Формулы зажима

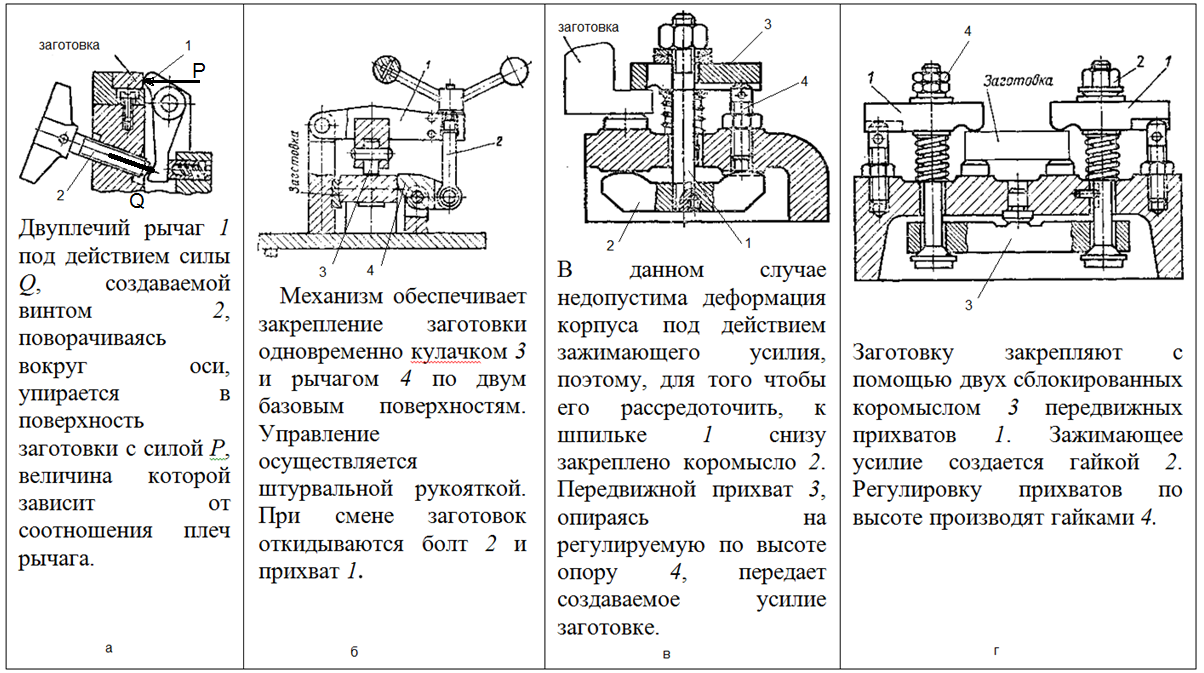

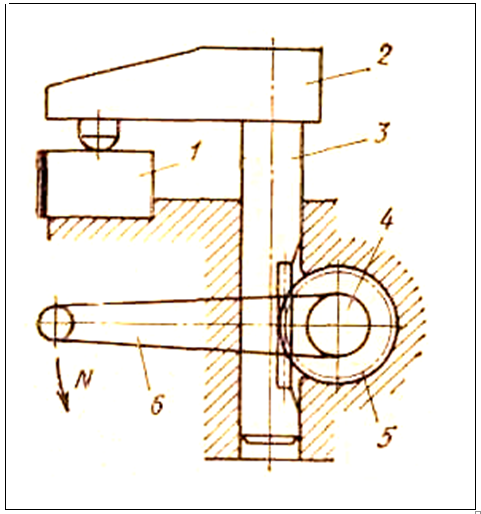

.Рычажные механизмы используют в виде двуплечего рычага в сочетании с различными силовыми источниками. При помощи рычага можно изменять величину и направление силы зажима, осуществить закрепление заготовки в труднодоступном месте, а также одновременное закрепление заготовки в двух местах

При подаче воздуха в правую полость пневмоцилиндра шток 2 перемещается влево, а рычаг 4 – вверх, что заставляет правый конец коленчатого рычага 5 опускаться вниз, при этом его верхнее плечо будет прижимать заготовку через ползун 6

Основными деталями рычажных механизмов станочных приспособлений являются рычаги (прихваты) и их опоры, а также стандартные крепежные детали - гайки, шпильки, болты, шайбы. К достоинствам рычажных механизмов относится возможность выигрыша в силе, надежность. К недостаткам – сосредоточенный характер создаваемого усилия, что не позволяет закреплять нежесткие заготовки.

Следует рассмотреть три возможных схемы конструкций рычажных механизмов в зависимости от расположения опорной поверхности, а также от места приложения усилия Qp и места закрепления заготовки с усилием P з .

| QР + P13 = R1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = QР + P3 Рычаг меняет направление силы. |

| L1 |

| L2 |

| L2 |

| L1 |

P3

QР Р13

R1

Плечо L1 - расстояние от привода до опоры, плечо L2 - от зажима до опоры.

Тогда уравнение моментов QР L1 =P3 L2, откуда с учетом кпд η, которое учитывает трение в опоре: P3 =(QР L1 η) / L2 (4.6)

η =9,85…0,95. Если L1 ˃ L2 , например, L1 =2 L2, то P3 =2 QР - выигрыш в силе, но проигрыш в перемещении SP3 = SQp L2 η / L1 где

– соответственно перемещения рычага в точках приложения сил (

– соответственно перемещения рычага в точках приложения сил (  ,

,  ), мм.

), мм.

Если L1 ˂ L2 , то, наоборот, - проигрыш в силе, но выигрыш в перемещении: SP3 ˃ SQp

| QР - P13 = R1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = QР - P3. Рычаг не меняет аправление силы. |

| R1 |

| L1 QР P3 |

| L2 |

| R |

| Р13 |

Уравнение моментов то же. QР L1 =P3 L2, т.к. L2 ˃ L1, имеем проигрыш в силе и выигрыш в перемещении SP3 ˃ SQp

3. Рычаг 2-го рода (силы по одну сторону от опор)

| РЗ L1 |

| QР |

| L2 |

| QQР + R1 = РЗ 1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = РЗ - QР Рычаг меняет направление силы. |

| R |

| РЗ 1 |

| R1 |

Уравнение моментов то же.

Если L1 ˃ L2 , например, L1 =3 L2, то P3 =3 QР - выигрыш в силе. Соответственно, зависимость для перемещений:

проигрыш в перемещениях

проигрыш в перемещениях

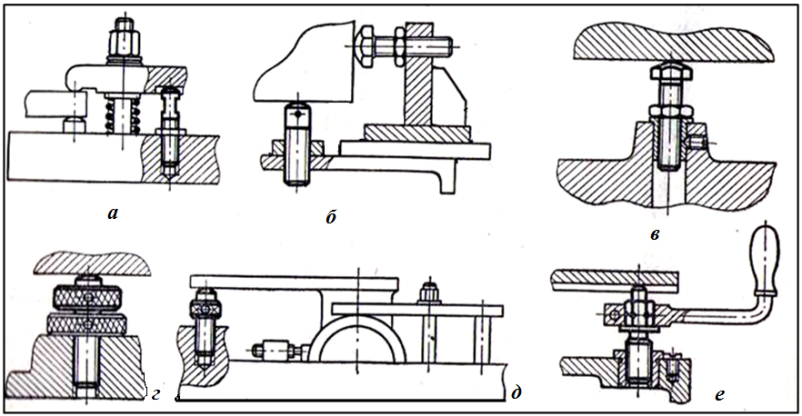

В комбинированных механизмах с применением прихвата усилие создается резьбовым зажимом. Прихват выполняет функцию рычага. Стандартный прихват станочных приспособлений может быть поворотным, передвижным, откидным, а также отличаться по форме (плоский, изогнутый, ступенчатый) и размерам. Выбор прихвата обусловлен конструкцией заготовки, формой и шероховатостью поверхности закрепляемой заготовки, возможностью прохождения режущего инструмента, удобством и быстродействием во время закрепления и раскрепления заготовки.

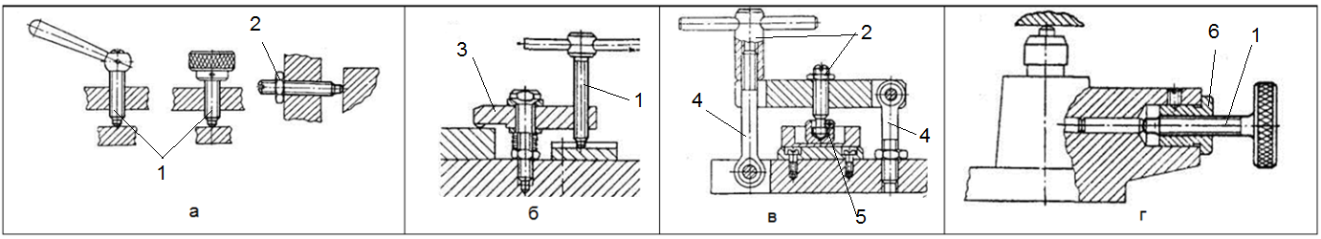

Конструкции комбинированных зажимных механизмов станочных приспособлений представлены на рисунке 4.35.

Рис.4.35 Применение комбинированных зажимных механизмов

4.13 Расчет рычажных и комбинированных зажимных механизмов ( практика)

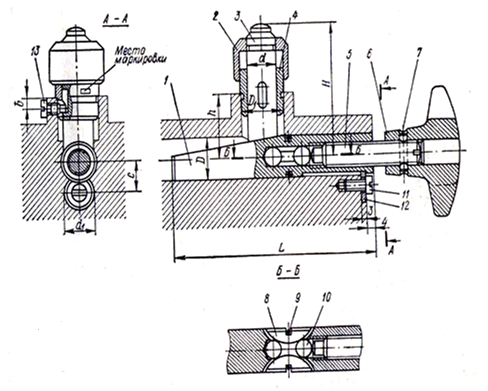

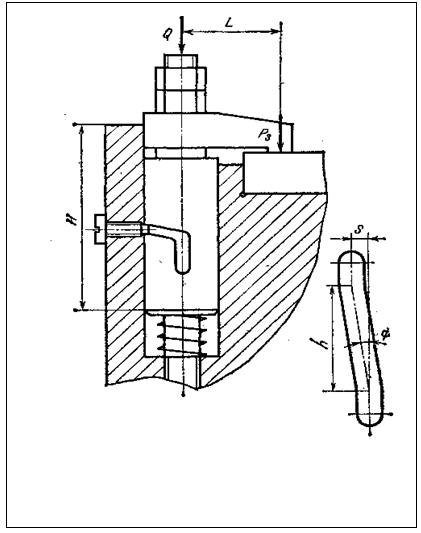

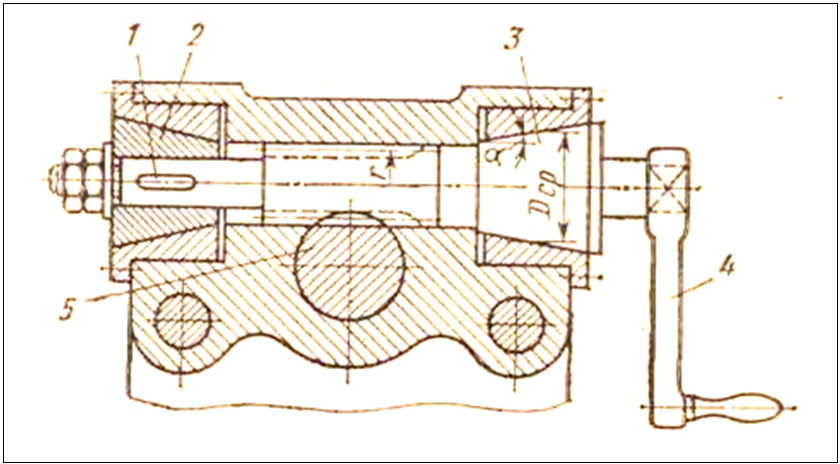

На рисунке 4.36 представлена схема комбинированного клиноплунжерного рычажного механизма, состоящего из рычага 1, насаженного с возможностью поворота на опору 4 и предназначенного для закрепления заготовки известной силой Рз  . Плунжер 2 воздействует на рычаг силой Qp

. Плунжер 2 воздействует на рычаг силой Qp  , от клина 3 с от приводом, а с развивающимемой силу Qой