|

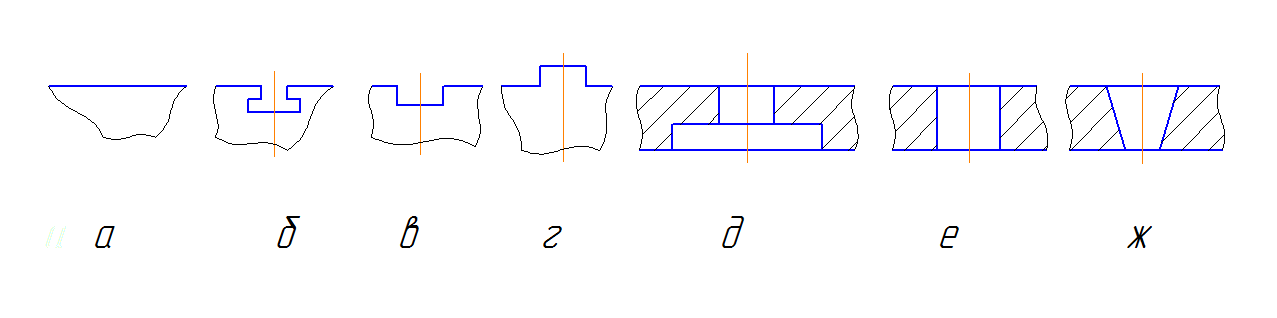

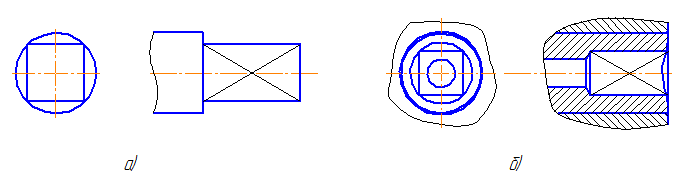

Рис. 1.2 Унифицированные конструктивные элементы:

а — плоскость; б —Т-образный паз; в — П-образный паз; г — П-образный выступ;

д — цилиндрически выточка, е — цилиндрическое отверстие; ж —коническое отверстие

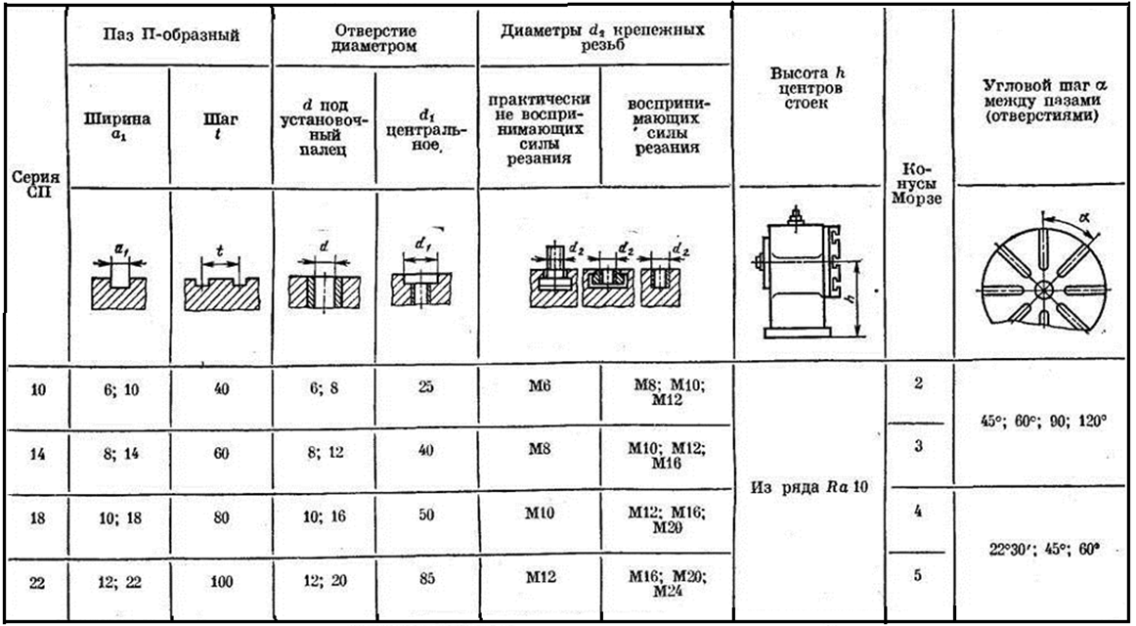

Размеры унифицированных составных элементов зависят от серии СП, они представлены в таблице 1.3.

В таблице 1.3 размеры а1, d , d 2 , α выбирают с учетом производственных требований, таких как материал обрабатываемой заготовки, мощность оснащаемого станка, производительность операции, прочность приспособления, число устанавливаемых наладок и др.

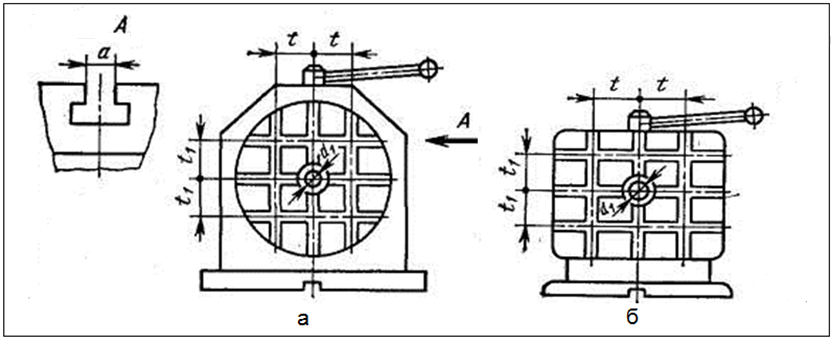

На рисунке 1.3 приведены элементы для поворотных и делительных столов и стоек, применяемых при установке наладок в УБП.

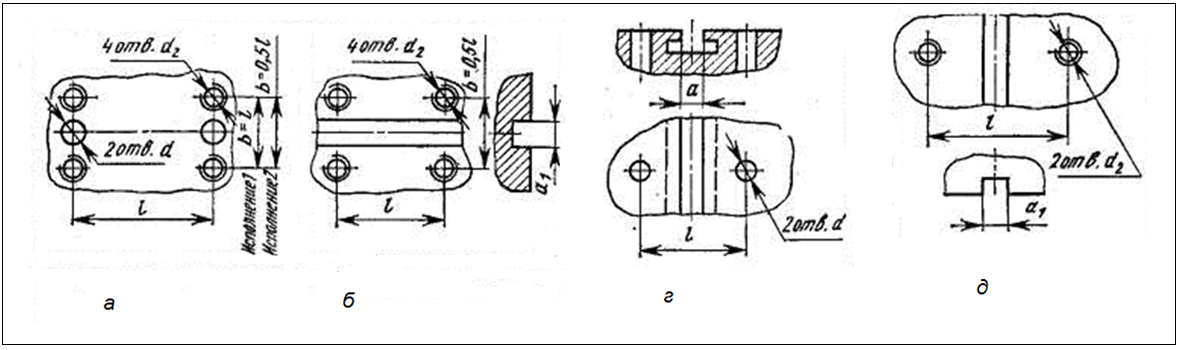

Унифицированные конструктивные элементы для установки наладок и сборочных единиц, наиболее характерные для УНП и СНП, представлены на рис. 1.4. Размеры а; а1; d ; d 1 ; d 2 выбираются по табл. 1.1, 1.3; размеры l – из ряда предпочтительных чисел. Шаг t 1 можно брать в 2 раза больше шага t .

Таблица 1.3 Унифицированные конструктивные элементы для различных установок.

Рис. 1.3 Конструктивные элементы для поворотных и делительных столов

а – для круглых столов; б –для прямоугольных столов

Рис. 1.4 Унифицированные конструктивные элементы, характерные для УНП и СНП:

а – расположение установочных и крепежных отверстий; б – расположение четырех крепежных отверстий для П- образного паза; г - расположение установочных отверстий для Т- образного паза; д - расположение двух крепежных отверстий для п- образного паза;

Для установки рукояток винтовых устройств используют квадратные выступы и отверстия размером S «под ключ» (рис. 1.5).

Рекомендуются следующие значения S и развиваемые рукояткой ключа силы:

S мм 10 12 14 17 19 22;

Сила кН 4 6 10 20 35 65

|

Рис. 1.5 Выступы и отверстия под ключ:

а – квадратные выступы; б – квадратные отверстия

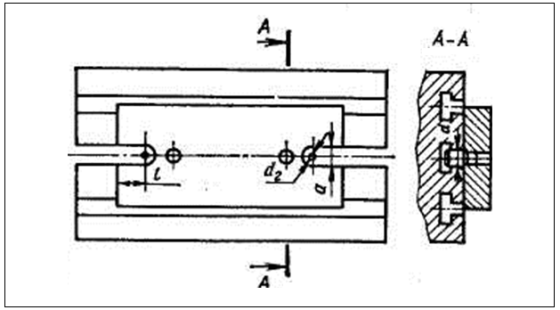

Стандартные фрезерные СП устанавливают на стол станка с базированием на центральный точный паз стола (ширина а).

Установку приспособления осуществляют с помощью сменных пальцев диаметром dили шпонок (ширина d) с закреплением болтами (не менее двух) диаметром d2 (рис. 1.6).

Рис. 1.6 Базирование на столе станка с помощью сменных пальцев или шпонок с закреплением болтами

Размеры пазов, пальцев или шпонок в зависимости от серии определяют по табл. 1.4

Таблица 1.4 Размеры пазов и шпонок, соответствующие серии СП

| Серия СП | а,мм | d,мм | d2,мм | l, мм |

| 10 | 10 | 10 | М8 | 18 |

| 14 | 14 | 14 | М12 | 20 |

| 18 | 18 | 18 | М16 | 25 |

| 22 | 22 | 22 | М20 | 28 |

| 28 | 28 | 28 | М24 | 301 |

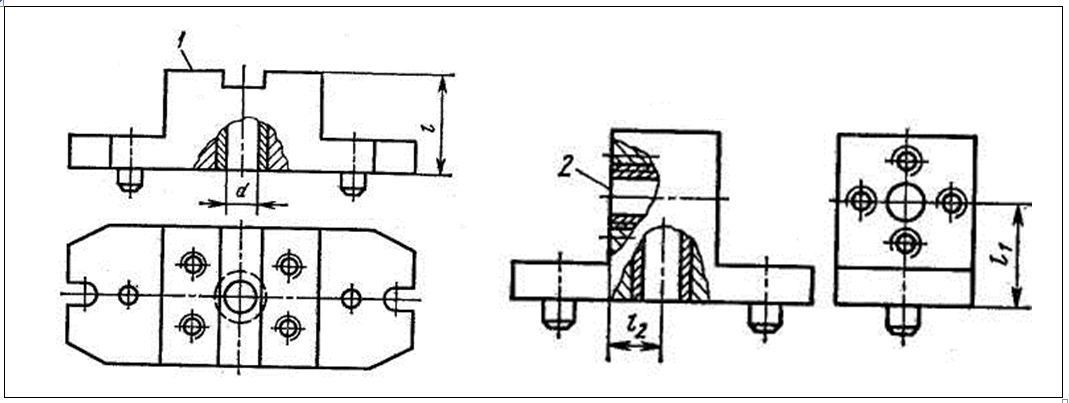

СП для установки на стол станка с ЧПУ, кроме обычных шпонок и пальцев, должны иметь отверстие для программного пальца d (рис. 1.7).

Размеры пальцев, соответствующие сериям, определяются по размерам отверстий, указанным в таблице 1.5. С плоскими поверхностями 1 и 2 эти отверстия должны быть увязаны точными размерами l,l 1 , l 2, выражаемые числами, кратными 5.

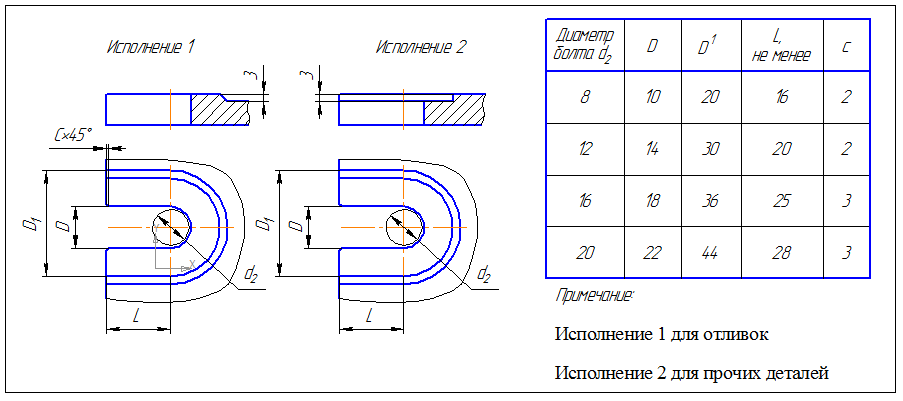

Сверлильные, расточные, фрезерные СП должны иметь проушины для крепления на столе. Конструкция и размеры проушин в соответствии с применяемыми болтами указаны в на рис. 1.8.

Рис. 1.7 Расположение отверстия для программного пальца на столе станка

Таблица 1.5 Размеры отверстий

| Серия | Отверстие d, мм | Серия | Отверстие d, мм |

| 10 | 20 | 18 | 32 |

| 14 | 25 | 22 | 40 |

Установку токарных СП на станки следует осуществлять с помощью переходных (промежуточных) фланцев, чтобы частыми перестановками не изнашивать рабочий стол станка. Различают фланцы, устанавливаемые на резьбовые концы шпинделей или на фланцевые концы шпинделей. Приспособления окончательно закрепляют после выверки по контрольному пояску или отверстию под наладку.

Рис. 1.8 Проушины станочных приспособлений

1.87. Стандартные конструктивные элементы деталей СП и их размеры. Б.5.1 часть11

К конструктивным стандартным элементам деталей СП относятся: радиусы закруглений, входные фаски деталей, отверстия под нарезание резьбы, диаметры отверстий под крепежные детали. Размеры радиусов и фасок зависят от сопряженных диаметров и представлены в справочнике [1].

Соответствующими стандартами определяются размеры следующих конструктивных элементов деталей станочных приспособлений:

1. Резьбы: резьба метрическая, основные размеры– ГОСТ 24705-81; выход резьбы, сбег, недорез, канавки, фаски– ГОСТ 10549-74.

2. Опорные поверхности под крепежные детали– ГОСТ 12876-67.

3. Места под гаечные ключи – ГОСТ 13862-80.

4. Пазы и проушины– ГОСТ 1574-75.

5. Рифления – ГОСТ 12474-75.

Стандартами определяются размеры различных инструментальных конусов, различающихся по конусности и исполнению, которые применяются для установки режущего инструмента в шпиндель станка и установки оснастки на шпиндель токарного станка.

Нормальные конусности и углы конусов гладких конических элементов деталей представлены в ГОСТ 8593-81. Требования не распространяются на конусность и углы конусов специального назначения.

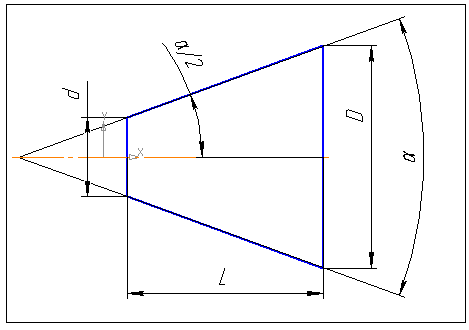

Рис. 1.9 Элементы конуса

Расчет элементов усеченного конуса, изображенного на рис. 1.9, выполняется по формуле:

| D , L |

На машиностроительных заводах широко применяют оборудование и приспособления с наружными и внутренними конусами специального назначения. К ним относятся инструментальные конусы Морзе, метрические конусы, применяемые в шпинделе станков, а также эти конуса имеют режущие инструменты (сверла, зенкера, развертки и т. д.).

Примеры применения нормальной конусности приведены в таблице 1.6.

Таблица 1.6 Область применения нормальной конусности по ГОСТ 8593-81

| Конусность С | Угол | Область применения | |

| Конуса a | Уклона

| ||

| 1:50 |

|

| Конические штифты, установочные шпильки, концы насадных рукояток |

| 1:30 |

|

| Шейки шпинделей |

| 1:20 |

|

| Метрические конусы в шпинделях станков, оправки |

Основные параметры наиболее часто применяемых конусов Морзе и метрических представлены в таблице 1.7.

Таблица 1.7 Размеры часто применяемых самотормозящих конусов

| Обозначение | D | a | L | Обозначение | D | Конусность | LL |

| Морзе 3 | 23,825 |

| 999 | Метрический 80 | 880 | 1:20 (a˂ 8°) | 2204 |

| Морзе 5 | 44,399 |

| 1156 | Метрический 100 | 1100 | 2242 | |

| Морзе 6 | 63,348 |

| 2218 | Метрический 120 | 1120 | 2280 |

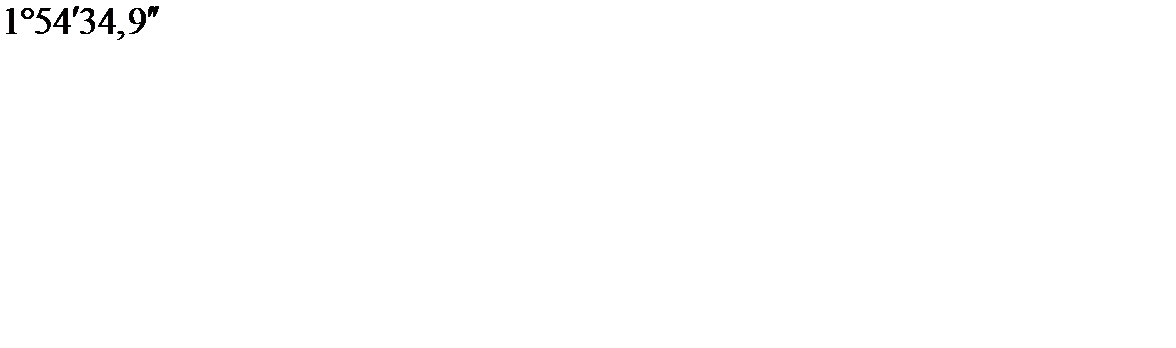

Шпиндели и оправки для установки режущего инструмента имеют конусность 7:24 (ГОСТ 15945-70). Угол конуса  , показанный на рисунке 1.10, позволяет облегчить процесс установки инструмента.

, показанный на рисунке 1.10, позволяет облегчить процесс установки инструмента.

Рис.1.10 Конусность 7:24

Обозначение конуса шпинделей и его параметры представлены в таблице 1.8.

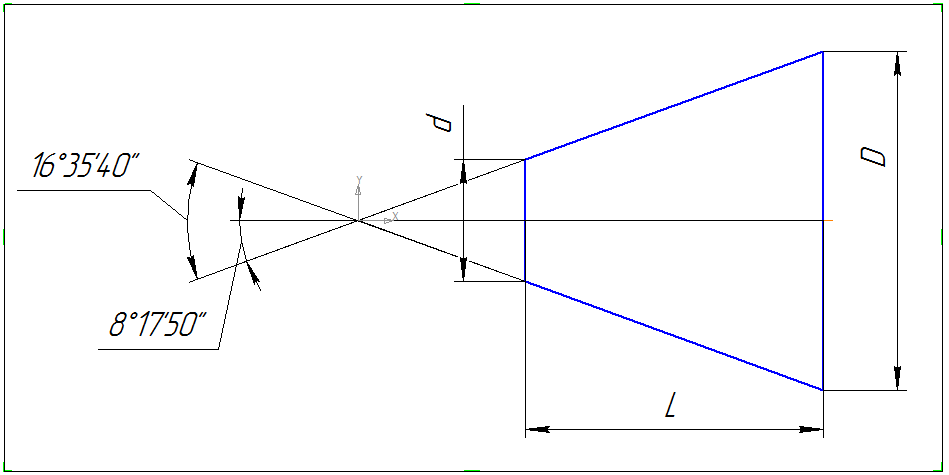

Конструкция и размеры центровых отверстий формы «А», «В», «R» показаны на рисунке 1.11. Форму А применяют при однократном использовании отверстия, т.к. оно быстро теряет размеры.

Таблица 1.8 Конусы шпинделей (конусность 7:24)

| Обозначение конуса | D мм | D мм | Lспр. мм |

| 10 | 15,87 | 9,5 | 21,8 |

| 15 | 19,05 | 11,2 | 26,9 |

| 25 | 25,4 | 13,8 | 39,8 |

| 30 | 31,73 | 17,4 | 49,2 |

Форму В – если отверстие является базой для многократного использования, т.к оно меньше изнашивается из-за большей поверхности соприкосновения. Форму R – при повышенных требованиях к точности обработки.

Таблица 1.9 Стандартные центровые отверстия

| Масса, кг, не более | 50 | 80 | 90 | 100 | 200 | 360 | 500 | 800 |

| d мм | 2 ,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 |

| Рис. 1.11 Формы и размеры центровых отверстий |

Дата: 2019-02-19, просмотров: 717.