диагностики

Техническая диагностика - это направление в науке и технике, представляющее собой процесс определения и оценки технического состояния сложных технических объектов и комплексов с необходимой степенью точности не только в качестве выпускного контроля предприятия, но и систематического наблюдения за функционированием оборудования. Научные основы технической диагностики разрабатываются на базе общей теории распознавания образов, теории информации, математической статистики, теории вероятностей, термодинамики, теплопередачи, электроники и т.д.

Сущность технической диагностики составляют теория, методы, средства изучения и поиска дефектов и неисправностей объектов техники. Цель диагностирования - проверка исправности, работоспособности и оценка правильности функционирования системы, как в текущий момент, так и в последующие (предыдущие) периоды работы. Техническое диагностирование практически любой сложной технической системы решает три типа задач:

1. Определение состояния, в котором находится объект или его элементы в настоящий момент времени: от заключения «годен - не годен», применительно ко всей установке, до поэлементного анализа технического состояния отдельных узлов и агрегатов. Это и есть основная задача диагностирования, решение которой дает возможность сделать вывод о гарантированной исправной работе объекта в данный период времени.

2. Задачи по определению состояния, в котором окажется система (или ее отдельные элементы) в некоторый будущий момент времени. Это задачи прогноза, решаемые для определения безопасного периода работы, при развитии выявленных неисправностей (или дефектов), предназначенные для установления сроков проведения профилактических осмотров и текущих ремонтов.

3. Третий тип задач - определение технического состояния, в котором отказавший объект находился в некоторый момент времени в прошлом и истинных причин, приведших к отказу. Это задачи «генеза», которые решаются в связи с расследованием происшествий или предпосылок к ним.

Строгая постановка этих задач предполагает:

- прямое или косвенное задание класса возможных, наиболее вероятных вводимых в рассмотрение дефектов, неисправностей, отказов, аварийных ситуаций и случайных нештатных входных воздействий;

- взаимосвязи неисправностей и последовательность их возникновения;

- наличие формализованных методов построения алгоритмов диагностирования, реализация которых обеспечивает обнаружение дефектов заданного класса с требуемой полнотой или их поиск с необходимой глубиной;

- распознавание трудноразличимых между собой неисправностей (состояний), что определяет степень детализации поиска и служит качественным показателем эффективности диагностирования;

- обеспечение быстрого поиска для выявления и устранения дефектов и неисправностей агрегатов и систем или их регулировки с целью сокращения времени простоя и эксплуатационных затрат.

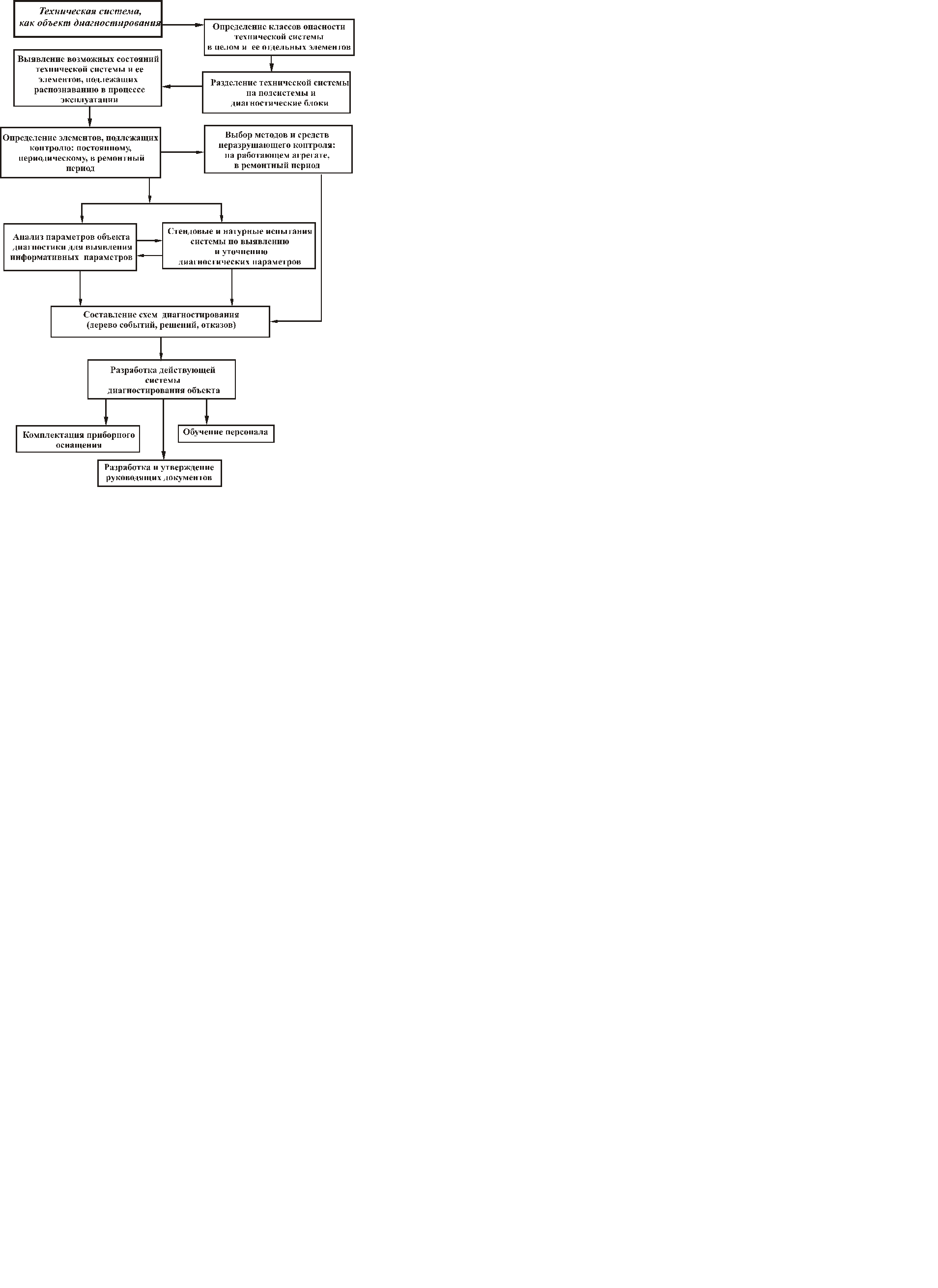

Общая схема последовательности принципиального решения задач технической диагностики приведена на рис. 1.7. В мировой практике существует несколько общепринятых и достаточно распространенных методов анализа опасностей, связанных с эксплуатацией тяжелого энергетического оборудования и магистральных транспортных систем продукции нефтегазовой отрасли Следует отметить, что анализ видов отказов и их последствий, критичности ситуации, технического состояния сложной системы при помощи дерева отказов являются методами, достаточно стандартизованными и обеспеченными руководящими материалами. Такие работы как «Предварительный анализ опасности (ПАО)», «Анализ видов отказов и последствий (АВОП)», «Анализ критичности (АК)» могут выполняться инженерами практиками даже не имеющими специальной подготовки. Это относится так же к анализу с помощью дерева событий, изучению опасностей и работоспособности объекта диагностики, несмотря на то, что основные приемы для выполнения анализа этого типа не установлены достаточно строго, что дает возможность совершенствовать и изменять эти методы, применительно к техническим системам нового поколения.

В таблице 1.2 кратко изложена сущность и основные недостатки методов анализа опасностей при эксплуатации технических комплексов (в порядке возрастания их сложности). Для целей технической диагностики предварительный анализ последствий аварий и отказов наиболее удобно производить при помощи дерева решений, примерная форма которого представлена на рисунке 1.7.

На следующем этапе необходимо наметить предупредительные меры (если вообще эти меры могут быть приняты) с тем, чтобы исключить аварии 4-7 классов, а по возможности классов 3 и 2. По результатам подобного анализа ситуаций возможно проведение следующих мероприятий:

- внесение исправлений и дополнений в конструкторскую или эксплуатационную документацию;

- изменение конструкции оборудования и (или) его функций;

- введение нештатных действий с использованием предохранительных, предупреждающих, контрольных систем и т. д.;

- внесение изменений в технологию ремонта и обслуживания.

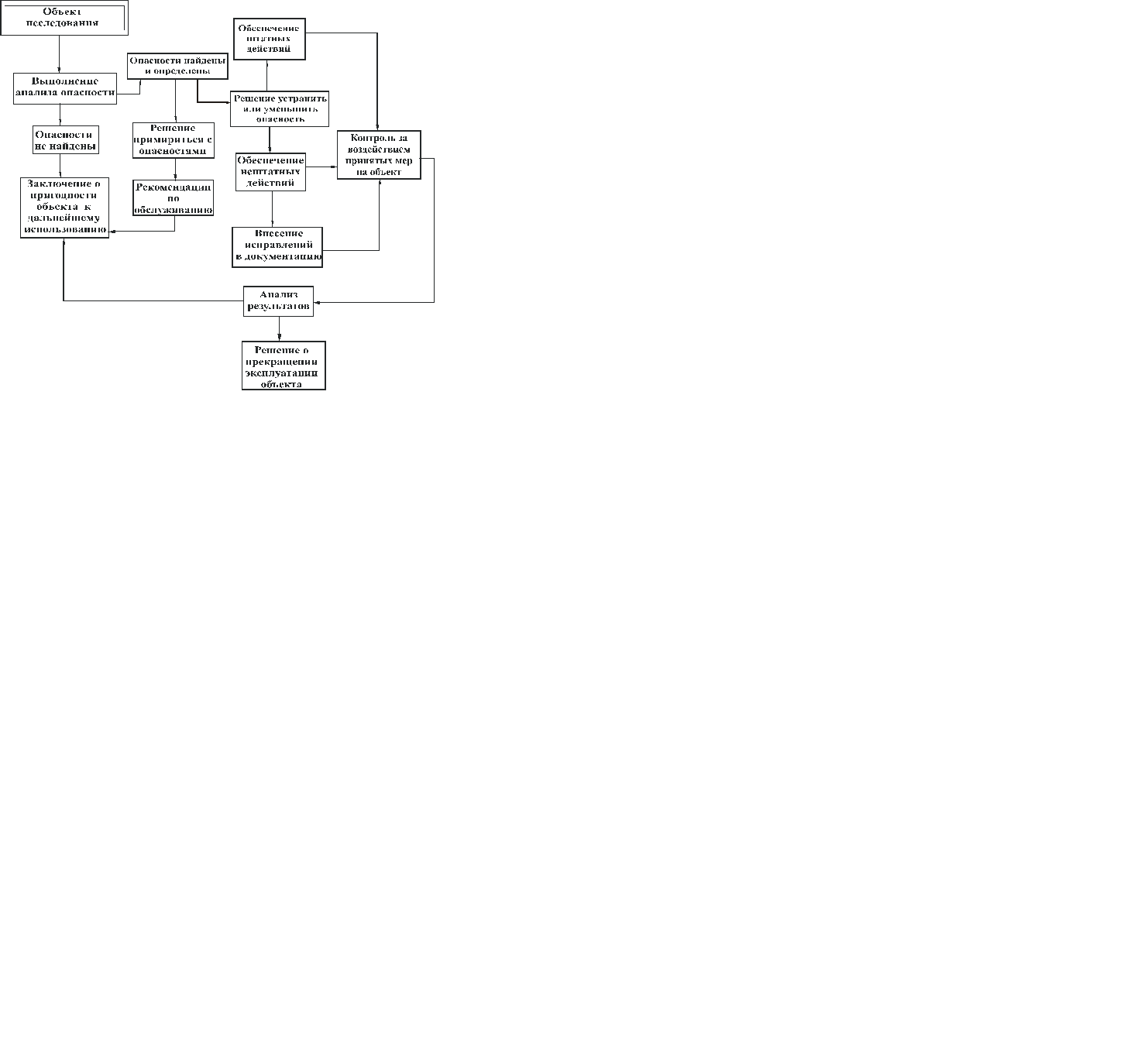

На рисунке 1.8 наглядно показана последовательность принятия решений, что дает возможность руководству объекта определить меру ответственности каждого подразделения за техническое состояние конкретного оборудования, входящего в обслуживаемую техническую систему.

Следует отметить, что в этом случае термины «определение системы» и «предварительный анализ опасностей» использованы, до некоторой степени, произвольно.

Рисунок 1.7- Общая принципиальная схема решения задач технической диагностики

Таблица 1.2- Сравнительные данные по различным методам анализа опасностей

| Метод | Сущность метода | Достоинства метода | Недостатки метода |

| Предварительный анализ опасности | Определяет опасность для системы и выявляет элементы для проведения ВОАП и построения дерева отказов. Частично совпадает с методом ВОАП и анализом критичности | Является первым необходимым шагом при анализе опасностей, надежности и риска использования технической системы | Некоторые трудности в установлении ограничений на анализ при достаточной сложности и разветвленности технической системы |

| Анализ последствий по видам отказов | Рассматривает все виды отказов по каждому элементу. Ориентирован на проведение обследований оборудования при помощи аппаратных средств | Относительно прост для понимания, широко применим и стандартизован, непротиворечив, не требует использования математического аппарата. | Рассматривает 1-2 класс опасностей, занимает много времени, не учитывает сочетание отказов и человеческого фактора. |

| Анализ критичности | Определяет и классифицирует элементы для усовершенствования конфигурации и модернизации исследуемой технической системы | Хорошо стандартизован, прост для использования и понимания обслуживающим персоналом технической системы. Не требует применения математического аппарата. | Выполняется после проведения анализа ГМЕА. Не учитывает эргономику, отказы с общей причиной и взаимодействие систем, подсистем и элементов системы |

| Анализ при помощи дерева отказов | Начинается с инициирующего события, затем отыскиваются комбинации отказов или дефектов, которые его вызывают | Весьма широко применим, эффективен для описания взаимосвязей и последовательности отказов различных элементов, ориентирован в основном только на отказы. С его помощью возможно отыскание путей развития отказов системы | Большие деревья отказов несколько сложны в понимании, не всегда совпадают с обычными схемами протекания процессов и математически неоднозначны. Метод требует использования сложной логики |

| Анализ с помощью дерева событий | Начинается с инициирующего события, затем рассматриваются альтернативные последовательности событий | Дает возможность определить основные последовательности и альтернативные результаты отказов | Непригоден для параллельной последовательности событий и их детального изучения |

| Анализ опасностей и работоспособности | Расширенный вид анализа ВОАП, который включает причинно-следственные связи изменения основных переменных функциональный параметров системы | Рекомендуется для крупных нефтегазовых комплексов | Нуждается в подробном изучении всего объема технической документации (что не всегда возможно), детальной проработке всех возможных опасных и аварийных ситуаций |

| Анализ типа «причина - следствие» | Начинается с критического события и развивается при помощи дерева последствий в прямой последовательности; с помощью дерева отказов обратной последовательности | Весьма гибок и насыщен, обеспечен документацией, хорошо демонстрирует последовательность цепи событий | Диаграммы вида причины-следствия. При их составлении (попытка учесть как можно больше факторов), быстро увеличиваются до слишком больших размеров. Обладает многими из недостатков, присущим методам анализа при помощи дерева отказов |

Методики изучения безопасности, используемые в отдельных отраслях промышленности и на различных фирмах, могут несколько отличаться, поэтому схема, представленная на рисунке 1.5 отражает анализ только в общих чертах.

В целом ПАО представляет собой первый шаг выявления потенциально опасных элементов, узлов и режимов работы технической системы в ее начальном варианте, а так же отдельные события, которые могут привести к возникновению опасности.

Рисунок 1.8- Примерное дерево решений для анализа

Рисунок 1.8- Примерное дерево решений для анализа

опасностей

Этот анализ обычно выполняется на начальной стадии разработки. Детальный же анализ возможных событий, как правило, производится методом построения дерева отказов, после того как параметры системы полностью определены. Методы детального изучения отказов оборудования, такие как анализ видов отказов и их последствий используются и на более поздних этапах разработки. Термин «анализ отказов и связанных с ним опасностей» в какой-то мере аналогичен анализу ПАО и применим к анализу типа ПАО, выполняемому на уровне подсистем. Одна из форм предварительного анализа опасностей приведена в примере 1.

Определенные на основании анализа защитные меры для исключения или ограничения выявленных опасных ситуаций и (или) потенциальных аварий должны содержать следующие требования к элементам конструкции и системе технического обслуживания:

- установка защитных приспособлений и дополнительных устройств, сигнализирующих о возможности возникновения опасных ситуаций;

- разработка рекомендаций по изменению конструкции;

- введение специальных процедур и инструкций для персонала;

- проведение обслуживания и ремонта в строгом соответствии с утвержденной технической документацией;

- мероприятия по повышению квалификации обслуживающего персонала;

- использование систем и комплексов технической диагностики;

- недопущение длительной работы оборудования на критических режимах.

Пример 1.

Таблица 1.3 – Примерная форма для предварительного анализа опасностей

| Опасный элемент | Иницирующее событие 1 | Опасные условия | Инициирущее событие 2 | Потенциальная авария | Последствия аварии | Корректирующие мероприятия |

| Коррозия трубопровода | Стенки трубопроводов подвергаются интенсивной электрохимической коррозии и наводораживанию | Образование ржавчины, охрупчивание металла, появление трещин, утонение стенок трубы | Рабочее давление вовремя не снижено | Разрушение трубопровода под давлением | Ранение персонала, повреждение окружающих построек и устройств | Корректировка планов ППР, проведение дополнительных обследований, применение новых изоляционных материалов, совершенствование технологий очистки газа |

Необходимо так же тщательно регистрировать введение превентивных мероприятий и следить за состоянием и ходом их выполнения. Кроме того, необходимо установить, были ли реализованы рекомендованные решения и оказались ли они эффективными, иначе анализ бесполезен (обратная связь

1.8.2 Стадия 2 - выявление последовательности опасных ситуаций (дерево событий, дерево отказов)

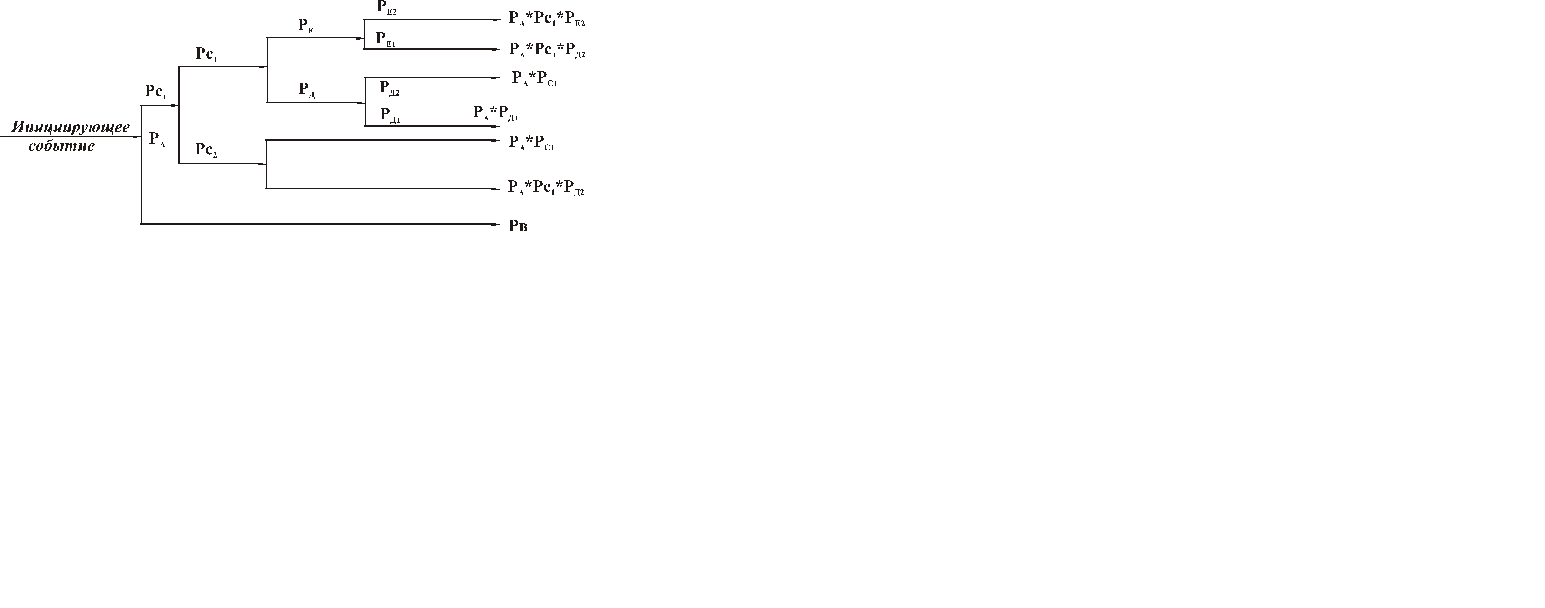

В этом разделе рассмотрим два общепринятых аналитических метода, созданных на основе дерева событий и дерева отказов. Первая задача второй стадии - определение последовательности развития аварии и различные пути, приводящие к потере работоспособности системы.

Пусть на первой стадии было выявлено, что критической частью нагнетателя перекачивающего агрегата, то есть подсистемой, с которой начинается риск, является упорный подшипник нагнетателя. Таким образом, анализ риска начинается с выстраивания последовательности предшествующих возможных событий от момента отказа системы, называемым инициирующим событием, вероятность наступления которого равна РА . Интенсивность подобных отказов λ( t ) , полученная на основе анализа экспериментальных исследований и практики эксплуатации по элементам, ошибкам обслуживающего персонала, с использованием данных по стендовым испытаниям, пусконаладочным работам, профилактике системы, объединяются определенным образом на основе метода дерева отказов для того, чтобы определить степень ненадежности технической системы в зависимости от состояния упорного подшипника.

Рассмотрим на примере «дерево событий», при аварии вследствие разрушения упорного подшипника скольжения объекта и проанализируем возможные варианты развития событий, которые могут последовать за разрушением подшипника. Следует отметить, что «дерево событий» используется для определения последовательности событий при аварии, включающей в себя сложные взаимодействия между техническими системами обеспечения безопасности. Для его построении используется прямая логика, при этом задается вопрос: - «Что случится, если разрушится упорный подшипник?». Упрощенное дерево событий в этом случае может иметь вид (табл. 1.5, рис. 1.9 - пример 2).

Пример 2.

Таблица 1.4- Упрощенное дерево событий

| А | Б | С | Д | Е |

| Разрушение упорного подшипника скольжения | Отказ системы маслоснабжения | Отказ в результате «грязной» сборки» | Катастрофический износ | Осевой сдвиг |

Рисунок 19- Схема упрощенного дерева событий

Рисунок 19- Схема упрощенного дерева событий

Далее анализируем варианты развития событий, которые могут предшествовать разрушению подшипника. В первую очередь представляет интерес возможность отказа системы маслоснабжения Рв. В случае если действительно выявлен отказ этого блока, то никакие другие действия производится не должны, а анализ отказа самой системы маслоснабжения должен осуществляться при помощи дерева отказов. Вероятность Р в определяется с помощью прямой логики (деревом отказов), то есть задается вопрос «каким образом может произойти отказ системы маслоснабжения?».

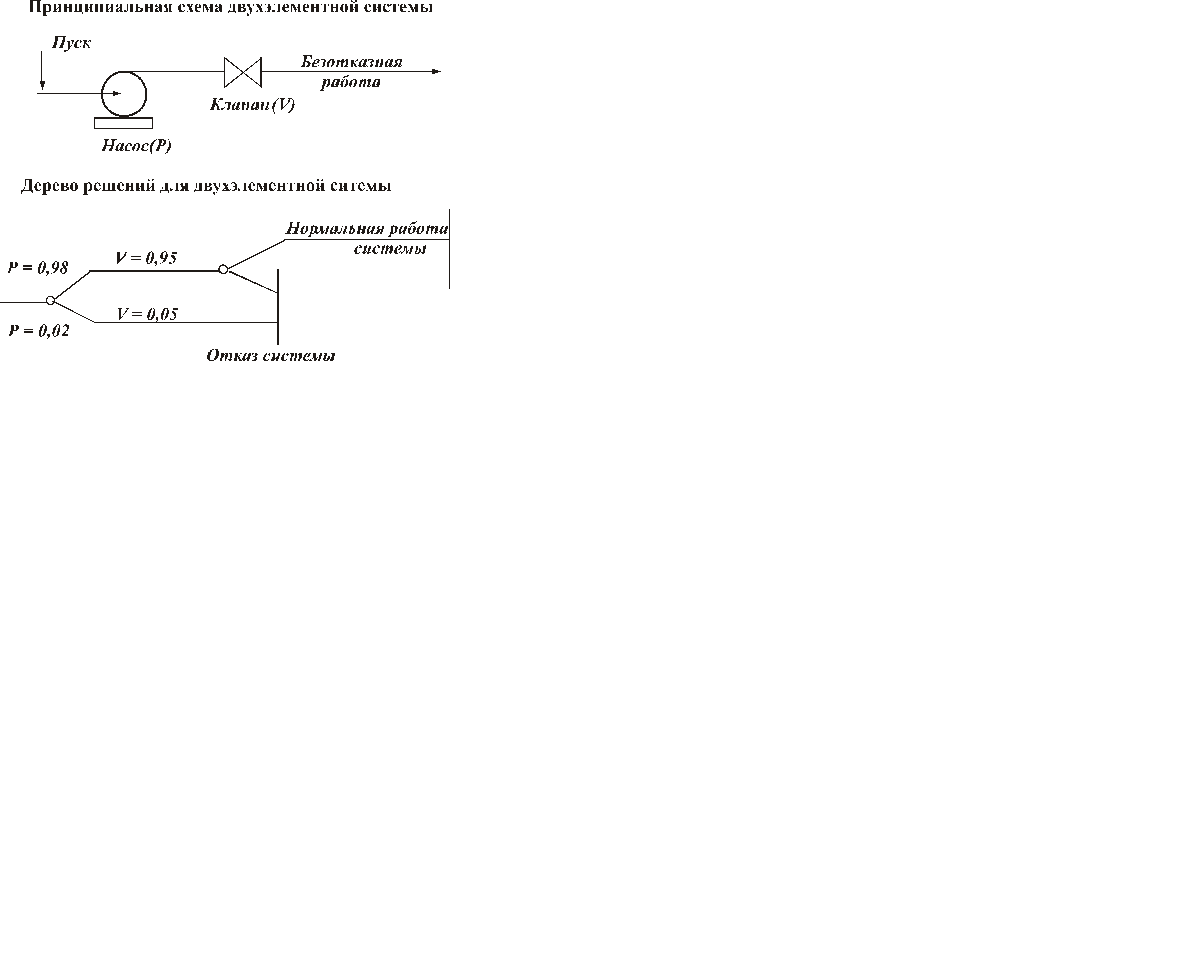

Прямая логика, используемая при построении дерева событий, а так же при анализе последствий аварии называется индуктивной, в то же время логика, используемая при анализе с помощью дерева отказов, называется дедуктивной. При выполнении ПАО используется как индуктивная, так и дедуктивная логика.Дерево решений в свою очередь является разновидностью дерева событий. Различие заключается в том, что в дереве событий рабочие состояния системы не рассматриваются, то есть сумма вероятностей всех событий не равна единице. В дереве решений все возможные состояния системы выражаются через состояние элементов. Таким образом, все состояния системы должны быть взаимно увязаны и их вероятность в сумме должна равняться единице. Деревья решений могут использоваться, в случае, если все отказы элементов независимы или существуют односторонние зависимости, а так же элементы с несколькими возможными состояниями. Они не могут использоваться при наличии двусторонних взаимосвязей и не обеспечивают проведения логического анализа при выборе начальных событий. Рассмотрим на примере один из возможных вариантов построения дерева решений для простой двухкомпонентной системы.

Пример 3.

На рисунке 1.10 изображена схема двух последовательно соединенных элементов, состоящая из насоса и клапана, имеющих соответственно вероятности безотказной работы Рн = 0,98 и 0,95, а так же приведено дерево решений для этой системы. Верхняя ветвь соответствует рабочему состоянию системы, а нижняя - отказу. Дерево решений читается слева направо. Если насос не работает, то система отказывает независимо от состояния клапана. Если насос работает с помощью второй узловой точки, то изучается вопрос, исправен ли клапан. Вероятность безотказной работы системы Рн=0,95· ·0,98 = 0,931. Тогда вероятность отказа равна Ро= 0,069. Мы в данном случае не будем рассматривать теорию получения вводимых коэффициентов возможности отказов, приведем только их значения. Итак, вероятность отказа можно определить как Ро= 0,98·0,05+0,02 = 0,069. Этот результат можно получит и с помощью таблицы истинности, которая для насоса и клапана имеет вид:

Таблица 1.5- Упрощенное дерево событий

| А | Б | С | Д | Е |

| Разрушение упорного подшипника скольжения | Отказ системы маслоснабжения | Отказ в результате «грязной» сборки» | Катастрофический износ | Осевой сдвиг |

Рисунок 1.10- Принципиальная схема и дерево решений для

Двухэлементной схемы

Дата: 2019-02-19, просмотров: 501.