В общем случае в управлении системой обслуживания и ремонта по техническому состоянию можно выделить четыре основных этапа, которые зависят от ее структурной организации и обязательно включают в себя непрерывность в проведении диагностических операций и наличие квалифицированной ремонтной бригады.

1. Анализ режимов и видов разрушения элементов и узлов, их влияние на работоспособность оборудования. На этом этапе систематически проводится исследование работоспособности всего агрегата, для выявления элементов, работающих в наиболее тяжелых условиях и нуждающихся в постоянном контроле. Это необходимо для того, чтобы установить типичные причины, вызывающие отказы и неисправности.

2. Выбор аппаратуры для проведения контроля и методов оценки достоверности и систематизации данных, полученных по показаниям датчиков и результатам анализа. На этом этапе необходимо выбрать наиболее эффективный метод или совокупность нескольких методов контроля одновременно.

3. Идентификация результатов контроля с причинами, вызвавшими отказ, неисправность или опасную ситуацию.

Принятие решений по документальным пределам износа или ухудшения качественных показателей функционирования элементов. В процессе принятия решений в основном необходимо установить предельно допустимые, для исследуемого оборудования, нормы износа, околокритические параметры технологического режима, возможные допустимые отклонения от паспортных данных.

Последовательный структурный анализ сложных

Технических систем

Для качественного исследования технического состояния сложные системы должны быть разделены на подсистемы (комплексы, агрегаты) и элементы (узлы и детали). В составе подсистем могут рассматриваться конструктивно и функционально завершенные составные части системы, взаимодействие которых обеспечивает достижение поставленной цели при выполнении запланированной задачи. В качестве элементов включаются в рассмотрение составные части, являющиеся результатом некоторого деления структуры или конструкции системы без соблюдения принципов конструктивной и функциональной завершенности частей. Каждый элемент системы связан с другими элементами определенным образом, а идентичные элементы могут иметь различные характеристики в различных системах. Поэтому, прежде всего, необходимо выявить взаимосвязи и определить топографию системы, то есть провести ее структурный анализ. Полученная таким образом информация представляется в виде различных электрических, кинематических и др. схем, чертежей, технических описаний, карт логических переходов и т.д.. Технические системы по условиям сложности, особенностям конструкции и компоновки их элементов можно в общем виде подразделить на:

- гибкие – дискретные, состоящие из отдельных, почти идентичных элементов, которые могут возобновляться или быть ликвидированными;

- жесткие - в которых каждый элемент необходим, а выполнение функционального назначения системы без него невозможно;

Так, перекачивающую станцию (насосную, компрессорную) станцию, можно определить как сложную гибкую техническую систему, в которой нельзя разграничить действие переменных различной физической природы, поскольку они обладают свойством эмергентности, то есть они не сводятся к сумме составляющих частей, а представляют собой некое единое целое, обладающее качествами, ни одной из составляющих ее частей не присущими. Напротив, перекачивающих агрегат (насос, компрессор, привод агрегата) определяется как жесткая техническая система.

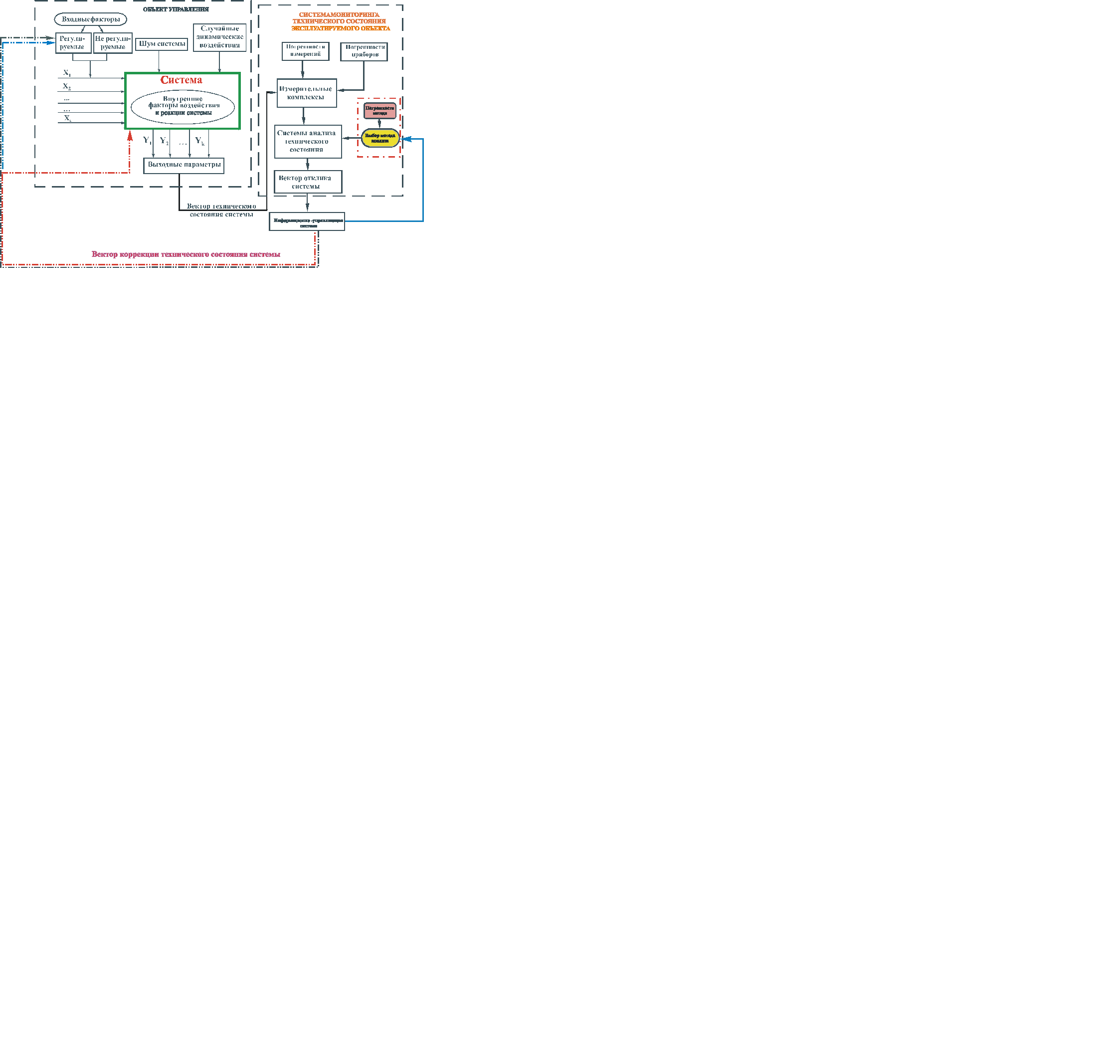

Принципиальная схема взаимосвязей сложной технической системы представлена на рисунке 1.1.

Все, что не входит в техническую систему, является по отношению к ней внешней средой. Система может испытывать воздействия этой среды и сама воздействовать на нее.

Первые воздействия можно определить как входные, вторые - как выходные. Входные воздействия, в свою очередь разделяют на регулируемые и не регулируемые. Под регулируемыми воздействиями понимаются такие, которые возможно изменить в процессе транспорта газа, например, на передающей компрессорной станции: давление, расход, температуру, влажность. Нерегулируемые воздействия - факторы влияния, которые не подлежат регулированию, а должны приниматься перекачивающей станцией как исходные условия: количественный и качественный состав поступающего углеводородного сырья, климатические условия, профиль и конфигурация трассы, атмосферное давление, и т.д. Кроме того, необходимо учитывать случайные динамические воздействия и шум системы. Случайные динамические воздействия возможны в результате стихийных бедствий, гидро-(пневмо)- ударов, взрывов, скоротечных коррозионных разрушений. Под термином «шум системы» понимают все возможные погрешности проектирования, компоновки, изготовления агрегатов, строительства, монтажа объектов, входящих в рассматриваемую систему, которые невозможно устранить и, учитывая которые, необходимо эксплуатировать систему в том виде, в каком она существует в данный момент.

| Рисунок 1.1 – Принципиальная схема взаимосвязей элементов сложной технической системы |

Система, воспринимая все эти воздействия, отвечает на них определенными реакциями, такими как (для перекачивающих агрегатов): изменением термогазодинамических характеристик перекачиваемой среды, износом пар трения, возникновением волнового или пульсирующего течения газа или жидкости, утонением стенок трубопроводов в результате коррозионных и гидроабразивных процессов, изменением шероховатостей поверхностей проточных частей оборудования, появлением отложений, трещинообразованием и т.д. и, как следствие, отказами или повреждениями основных элементов, разрушением агрегатов, трубопроводных сетей и т.д. Все эти негативные реакции системы определенным образом оказывают воздействие на технологические режимы перекачки углеводородов от компрессорной или насосной станций к магистральному трубопроводу.

Совокупность всех выходных параметров можно охарактеризовать, как вектор технического состояния системы. В свою очередь вектор технического состояния воспринимается измерительными комплексами – датчиками, приборами, измерительными блоками. Здесь необходимо упомянуть, что измерительные комплексы так же, в свою очередь, являются сложными техническими системами, которые имеют свои погрешности –погрешности измерений и погрешности приборов (датчиков), отчего результаты измерений могут искажаться.

Результаты измерений, в свою очередь, подвергаются исследованию введенными методами анализа, образуя вектор отклика системы, градиент изменения которого указывает на трансформацию действительного технического состояния оборудования эксплуатируемого объекта. При анализе технического состояния системы (формировании вектора отклика) оценивают изменение выходных характеристик, чтобы выделить из возможных состояний наиболее вероятные. То есть осуществляется некоторый диагностический процесс, основными целями которого являются: анализ, позволяющий уточнить и локализовать место возможной опасной ситуации или аварии, установление элементов системы, находящиеся в аварийном состоянии, а так же наблюдение за изменением режимных и технологических параметров системы. Следует учесть, что в некоторых случаях различные воздействия приводят к одинаковым конечным результатам ив этом случае необходимо иметь детально проработанные методики анализа действительного технического состояния объекта наблюдения.

Информационно–управляющая система, на основании вектора отклика, создает вектор коррекции, который является инициатором регулирующих воздействий как на входные факторы, так и на параметры самой технической системы. То есть оперативное управление компрессорной станции, равно как и оптимизация технологических режимов, осуществляется при помощи вектора коррекции, выведенного на основании результатов анализа технического состояния структурных групп (компрессоров, связанных с ними трубопроводных сетей и т.д.).

Кроме того, изучение результатов работы ИУС, дает возможность корректировать методы анализа технического состояния системы или вводить принципиально новые.

Основной целью такого регулирования является повышение долговечности технологических трубопроводов и уменьшения различного рода повреждений, для чего необходимо стремиться к сохранению постоянства рабочего давления и расхода, избегая значительных колебаний, что характерно при возникновении неустойчивых течений в нагнетателях компрессорных установок.

Как видно из приведенной схемы (рисунок 1.1) на вектор коррекции, а, следовательно, и на эффективность регулирования и безопасность эксплуатации, большое влияние оказывает избранная методика анализа действительного технического состояния диагностируемого объекта, так как общеизвестно, что не существует идеально адекватных текущей ситуации методов. Все, что не входит в техническую систему, является по отношению к ней внешней средой.

Система может испытывать воздействия этой среды и сама воздействовать на нее.

Первые воздействия можно определить как входные, вторые - как выходные. Входные воздействия, в свою очередь разделяют на регулируемые и не регулируемые. Под регулируемыми воздействиями понимаются такие, которые возможно изменить в процессе транспорта газа на передающей компрессорной станции: давление, расход, температуру, влажность. Нерегулируемые воздействия - факторы влияния, которые не подлежат регулированию, а должны приниматься передающей компрессорной станцией как исходные условия: количественный и качественный состав поступающего газа, климатические условия, профиль и конфигурация трассы, атмосферное давление, и т.д. Кроме того, необходимо учитывать случайные динамические воздействия и шум системы. Случайные динамические воздействия возможны в результате стихийных бедствий, гидро-(пневмо)- ударов, взрывов, скоротечных коррозионных разрушений. Под термином «шум системы» понимают все возможные погрешности проектирования, компоновки, изготовления агрегатов, строительства, монтажа, которые невозможно устранить и, учитывая которые, необходимо эксплуатировать систему в том виде, в каком она существует в данный момент.

Система, воспринимая все эти воздействия, отвечает на них определенными реакциями, такими как: изменением термогазодинамических характеристик перекачиваемой среды, износом пар трения, возникновением волнового или пульсирующего течения газа, утонением стенок трубопроводов в результате коррозионных и гидроабразивных процессов, изменением шероховатостей поверхностей проточных частей оборудования, появлением отложений, трещинообразованием и, как следствие, отказами или повреждениями основных элементов, разрушением агрегатов и трубопроводных сетей и т.д. Все эти негативные реакции системы определенным образом оказывают воздействие на режимы газопередачи от компрессорной станции к магистральному трубопроводу. Совокупность всех выходных параметров можно охарактеризовать, как вектор технического состояния системы (в нашем случае компрессорной станции). В свою очередь вектор технического состояния воспринимается измерительными комплексами – датчиками, приборами, измерительными системами. Здесь необходимо упомянуть, что измерительные комплексы так же, в свою очередь, являются сложными техническими системами, которые имеют свои погрешности –погрешности измерений и погрешности приборов (датчиков), отчего результаты измерений могут искажаться. Результаты измерений подвергаются исследованию введенными методами анализа, образуя вектор отклика системы, градиент изменения которого указывает на трансформацию действительного технического состояния оборудования компрессорной станции, в том числе и технологических трубопроводов. При анализе состояния системы (формировании вектора отклика) оценивают изменение выходных характеристик, чтобы выделить из возможных состояний наиболее вероятные. То есть осуществляется некоторый диагностический процесс, основными целями которого являются: анализ, позволяющий уточнить и локализовать место возможной опасной ситуации или аварии, установление элементов системы, находящиеся в аварийном состоянии, а так же наблюдение за изменением режимных и технологических параметров системы. Следует учесть, что в некоторых случаях различные воздействия приводят к одинаковым конечным результатам ив этом случае необходимо иметь детально проработанные методики анализа действительного технического состояния объекта наблюдения.

Информационно–управляющая система, на основании вектора отклика, создает вектор коррекции, который является инициатором регулирующих воздействий как на входные факторы, так и на параметры самой технической системы. То есть оперативное управление компрессорной станции, равно как и оптимизация технологических режимов, осуществляется при помощи вектора коррекции, выведенного на основании результатов анализа технического состояния структурных групп (компрессоров, связанных с ними трубопроводных сетей и т.д.).

Основной целью такого регулирования является повышение долговечности технологических трубопроводов и уменьшения различного рода повреждений, для чего необходимо стремиться к сохранению постоянства рабочего давления и расхода, избегая значительных колебаний, что характерно при возникновении неустойчивых течений в нагнетателях компрессорных установок.

Как видно из приведенной схемы (рисунок 1) на вектор коррекции, а, следовательно, и на эффективность регулирования и безопасность эксплуатации, большое влияние оказывает избранная методика анализа действительного технического состояния диагностируемого объекта, так как общеизвестно, что не существует идеально адекватных текущей ситуации методов. Поэтому, весьма важен наиболее приемлемый для исследуемого объекта выбор принципиальной основы методики анализа и расчета параметров течения газа, необходимой для работы компрессорной станции в оптимальном режиме, и своевременного предупреждения опасных и аварийных ситуаций, так как ликвидация аварии (например, разрыв трубопроводных сетей в результате воздействия низкочастотных колебаний большой амплитуды), по затратам, может сравняться с прокладкой новой нитки, а экологические последствия подобного варианта могут быть крайне негативны.

Дата: 2019-02-19, просмотров: 512.