В настоящее время известно около десяти различных методов анализа риска. Все они направлены на изучение последствий аварий и отказов оборудования, выработку правильных решений для предотвращения катастрофических последствий, а так же проведения обследования технических систем и их своевременного ремонта с целью сохранения работоспособности в течение заданного технической документацией периода.

На первом этапе изучения последствий возникновения опасных ситуаций желательно составить гистограмму частот распределения различного вида отказов, отнесенных к общей схеме взаимосвязи подсистем, узлов и элементов для конкретного исследуемого типа оборудования. В принципе такая гистограмма может служить общей наглядной оценкой надежности конструкции компрессора и является ключевой входной величиной для модели последовательности развития событий.

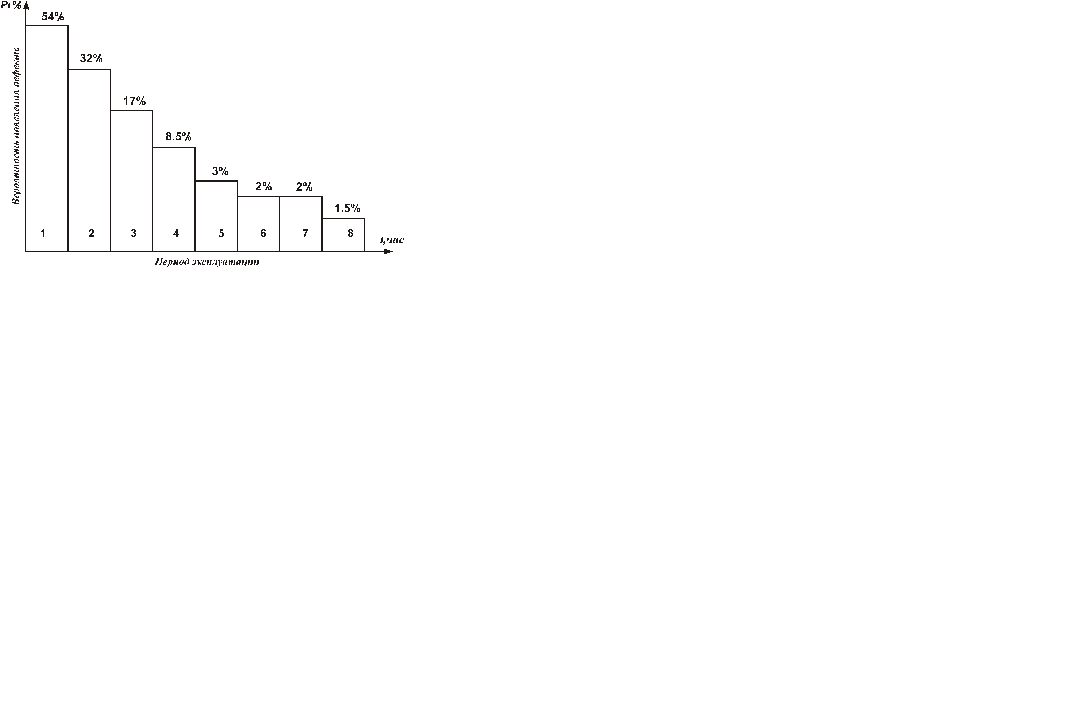

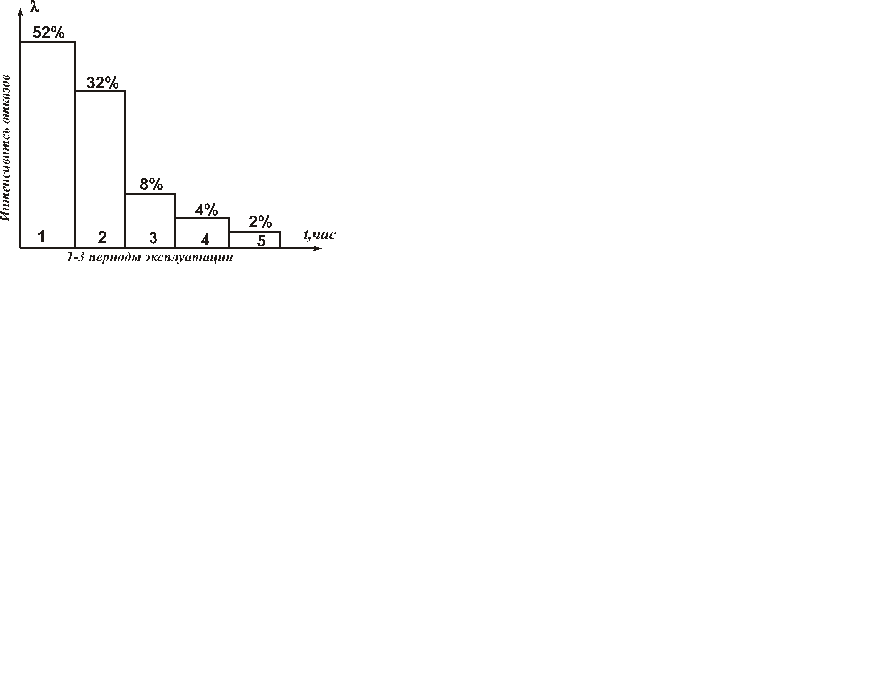

В качестве наглядного примера приведем гистограмму частот распределения отказов по основным узлам электроприводных газоперекачивающих агрегатов (рис. 1.19). Следующим шагом в общей схеме анализа отказов и их последствий является изучение статистики видов отказов по каждой подсистеме или элементу входящих в изучаемую техническую систему, например, отдельно рассматривается количество и виды отказов для опорных узлов, роторной группы, маслосистемы и т.д. Так как подсистемы компрессорной установки функционируют во взаимодействии, выполняя одну техническую задачу, то необходимо рассмотреть так же взаимовлияние отказов одной системы на появление опасных ситуаций в другой. По такому же принципу, как и для всего комплекса агрегатов, выполняется статистический анализ отказов по каждому узлу или отдельному элементу системы. На рисунке 1.20 в качестве примера приведена гистограмма распределения по видам отказов опорных подшипников скольжения центробежных компрессорных установок.

Далее, для большей детализации и выявления истинных причин происшествий и отказов необходимо по каждому выявленному блоку произвести анализ причинно-следственных связей (задачи «генеза») вызвавших ту или иную опасную ситуацию. Результаты этого анализа и есть принципиальная основа формирования последовательности процедур технической диагностики.

Следует особо акцентировать внимание на том, что анализ последствий является обратимой процедурой, то есть здесь возможно решение двух типов задач диагностики:

- задачи прогноза – от предпосылок к опасной ситуации или происшествию к конечному нежелательному событию;

- задачи «генеза» - от конечного происшествия или отказа к событиям, вызвавшим его возникновение.

Пример 1

В качестве примера приведем описание действительной последовательности событий, вызвавшие отказ компрессорной установки в 2001г. на дожимной компрессорной станции Березанского ЛПУМГ (ООО «Кубаньгазпром»). На агрегате ГТК-500 был зарегистрирован предельный уровень вибрации сразу на обоих подшипниках нагнетателя. Вызванный специалист по вибродиагностике, произведя измерения, сделал заключение, что причиной увеличения вибрации является критический дисбаланс ротора нагнетателя, после чего агрегат был остановлен, нагнетатель разобран и без предварительного осмотра отправлен на балансировку (представитель службы диагностике при разборке агрегата не присутствовал). После проведения балансировочных операций ротор снова был установлен на агрегате. Однако, при попытке провернуть вал ротора в подшипниках от руки выяснилось, что это сделать невозможно- вал не проворачивался. В дальнейшем было произведено еще несколько попыток балансировки ротора и установки его на агрегат, однако все они оканчивались безуспешно – на нагнетателе компрессора ГТК-500 был установлен новый ротор, причина отказа так и осталась невыясненной. Что же произошло в действительности, и каковы истинные причины этого отказа? Автором настоящей работы был произведен тщательный осмотр поверхности вала ротора около подступичных участков. При осмотре выяснилось, что на поверхности вала, изготовленного из стали 40Х, имелся тонкий слой окислов светло-синего цвета, что явно свидетельствовало о длительном местном перегреве вала при температуре около 3000С (определение возможной температуры перегрева стальной поверхности по цветам побежалости для конструкционных и низкоуглеродистых сталей). Известно, что длительные местные перегревы материалов валов выше температуры нормального отпуска приводят к потере прочности и устойчивости детали, появлению нерасчетного прогиба вала, что отрицательно сказывается на работоспособности роторной группы, деформациям, снижению поверхностной твердости. То есть, при такой температуре перегрева валом было потеряно до 30…40% запаса устойчивости, что и вызвало недопустимые деформации его оси. Однако все эти явления были лишь следствием некоего исходного события, которое и вызвало цепь нежелательных последствий, приведших к отказу.

В данном случае, оказалось, несложно проследить обратную связь исходных причин с конечным событием – выходом из строя вала ротора нагнетателя. Длительный местный перегрев вала мог происходить только по причине превышения температуры газа, поступающего на компримирование, над нормативными показателями. В свою очередь, увеличение температуры газа могло произойти только вследствие недостаточности процесса охлаждения во входном газоохладителе, что и подтвердилось при его ревизии. Очевидно, что если бы специалист, проводивший диагностику сумел бы провести этот довольно простой анализ последовательности событий, приведших к отказу (обратный анализ последствий), не было бы необходимости в значительных дополнительных затратах на балансировку ротора и на бесполезные ремонтные и монтажные операции.

Еще один характерный пример. В 1988 г. на Нижневартовском ГПЗ возникла необходимость замены электродвигателя на компрессоре «Крезо-Луар». После установки и центровки агрегата был выявлен аварийный уровень вибрации на подшипниках электродвигателя. Заводская лаборатория диагностики несколько раз делала заключение о неправильной заливке и установке подшипников скольжения ротора, в результате чего 6 раз была проведена повторная заливка подшипников. После анализа виброграмм специалистами, было высказано предположение о существовании недопустимого прогиба вала ротора электродвигателя. Анализ вероятных причин отказа привел к заключению, что во время хранения агрегата (в течение двух лет со дня получения) не выполнялись требования, предъявляемые к техническому обслуживанию электродвигателя во время хранения – проворачивание вала от руки в определенные технической документацией периоды времени, вследствие чего произошла пластическая деформация вала, приведшая в негодность ротор. После замены ротора электродвигатель был запущен с уровнем вибрации, характеризуемым как «бездефектный».

Пример 2

Обследование проводилось для 34 экземпляров агрегатов на различных предприятиях нефтяной промышленности (ГПЗ и ДКС) за период работы оборудования не менее 50000 часов (то есть установленный нормами ППР срок до первого капитального ремонта). Аварийный отказ, вследствие производственных дефектов, имел место только в одном случае – вследствие наличия глубокой раковины в корпусе нагнетателя высокого давления (заводской брак) произошло повреждение корпуса и прорыв перекачиваемого газа.

Рисунок 1.19- Гистограмма распределения частот отказов по элементам электроприводных ГПА

Рисунок 1.19- Гистограмма распределения частот отказов по элементам электроприводных ГПА

1 - нарушение центровки валов, 2 - неисправности подшипников скольжения, неисправности уплотнений, 3-неисправности маслосистемы, 4- дефекты зубчатых передач, 5 - неисправности роторов, 6- неисправности маслонасоса, 7- замена роторов ЦВД или ЦНД, 8- нарушение анкерных связей

Пример 3

Рисунок 1.20- Гистограмма распределения отказов опорных подшипников

Скольжения

1- различные виды износа вкладышей, 2- неисправности маслосистемы (нарушение регламентных условий смазки), 3- нарушение регулировки системы, 4- высокая вибрация вследствие нестабильности потока газа в камере сжатия, 5 - некачественное проведение обслуживания и ремонтных работ

В заключение отметим, что анализ видов отказов и последствий, как уже указывалось ранее, является индуктивным методом, с помощью которого систематически, на основе последовательного рассмотрения одного элемента за другим исследуются все возможные виды отказов или аварийные ситуации, выявляются их результирующие воздействия на систему. Кроме того, выявляются и анализируются отдельные аварийные ситуации и виды отказов элементов для того, чтобы определить их воздействие на другие близлежащие элементы или систему в целом. Только такой комплексный подход к этой проблеме и является залогом успешности проведения диагностических операций.

Дата: 2019-02-19, просмотров: 460.