риска и безопасности

В нефтяной и газовой промышленности (в частности на предприятиях по добыче, переработке и транспортированию углеводородного сырья) риск связан с бесконтрольным освобождением энергии (выбросами и взрывами), разрушением оборудования с тяжелыми последствиями, утечками углеводородов, нарушением экологического равновесия окружающей среды. Обычно одни участки предприятия (технического объекта) представляют собой большую опасность, чем другие. Поэтому, в самом начале анализа следует разбить предприятие (технический объект) на подсистемы, предназначенные для выполнения одного типа задач (установка осушки газа, компрессорный агрегат, коллектор и т.д.) для того, чтобы выявить такие участки производства или его компоненты, которые являются наиболее вероятными источниками аварийных ситуаций.

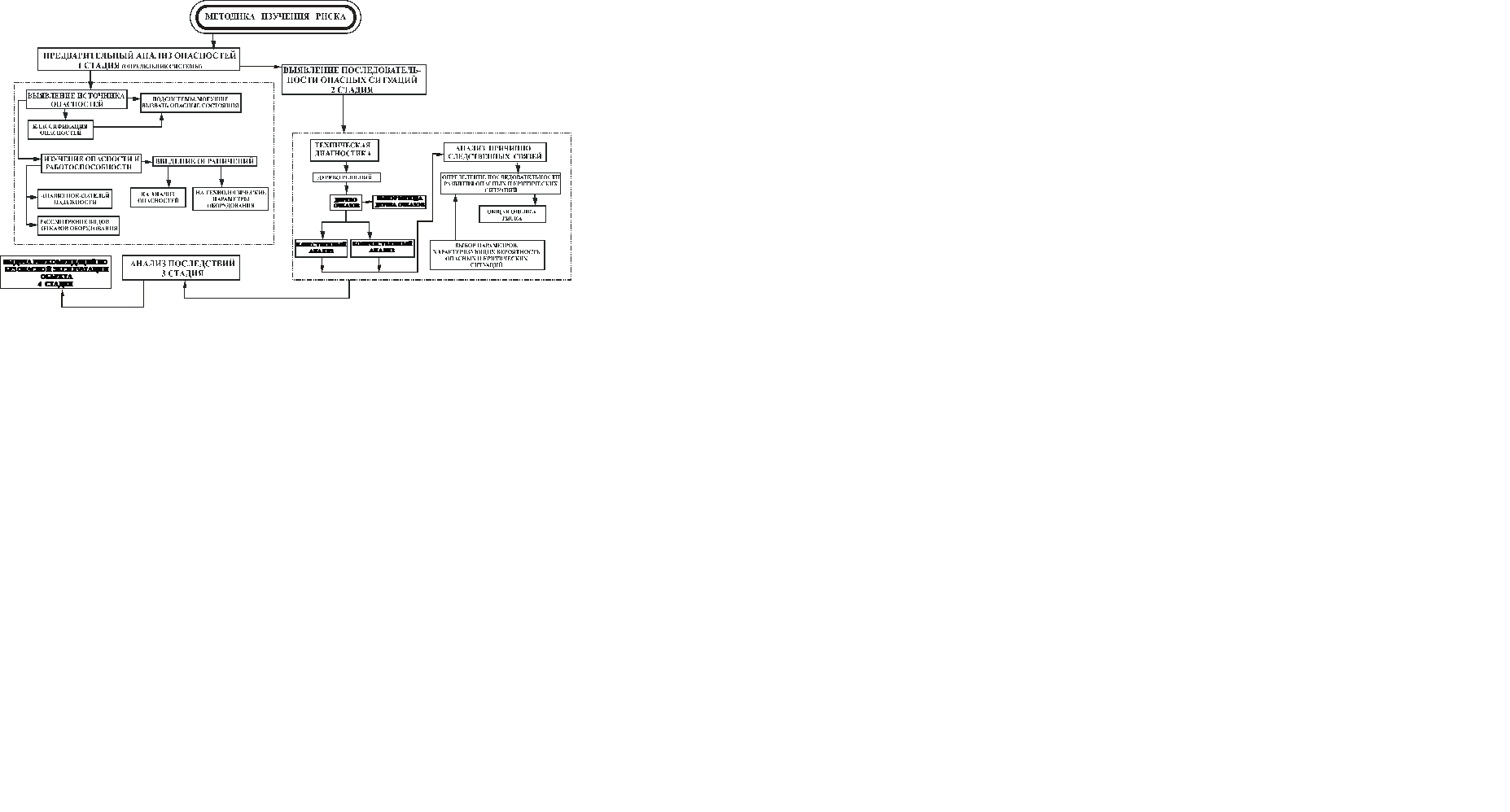

Непосредственно сам анализ надежности, риска и безопасности использования (или эксплуатации) технических систем обычно выполняется в четыре последовательные стадии:

- стадия 1 - предварительный анализ опасности

- стадия 2 - выявление последовательности опасных ситуаций,

- стадия З - анализ последствий отказов,

- стадия 4 -выдача рекомендаций по безопасной эксплуатации объекта

Общая схема анализа надежности, риска и безопасности функционирования технического объекта представлена на рисунке 1.3.

Целью первой стадии анализа риска является определение

| Рисунок 1.3- Общая схема анализа надежности, риска и безопасности функционирования технического объекта |

1.7 Стадия 1 - предварительный анализ опасностей (ПАО)

структуры системы и выявление в общих чертах потенциальных опасностей. Эта стадия предполагает предварительное выявление элементов системы или событий, которые ведут к опасным ситуациям. Если задачи анализа расширяются с использованием более формализованных (количественных) приемов, в том числе с включением в рассмотрение последовательных событий, превращающих опасность в происшествие, а так же корректирующих мероприятий для устранения последствий происшествия, то такая процедура называется «предварительным анализом опасностей».

Такой анализ обычно выполняется в три последовательных этапа:

- этап 1 - выявление источника опасности (возможны ли утечки сырья, ЛВЖ, 0В, взрывы или пожары и т.д.);

- этап 2 -определение участков или агрегатов системы, которые могут вызвать эти опасные состояния (емкости, сосуды, газотурбинные установки, трубопроводы, нагнетатели высокого давления, транспортные сети);

- этап 3- изучение работоспособности системы, содержащее:

а) введение ограничений на анализ, например, следует решить, будут ли включаться в детальное изучение риска саботаж, диверсии, войны, неквалифицированные действия обслуживающего персонала, землетрясения и т.д.,

б) анализ показателей надежности,

в) рассмотрение возможных видов отказов.

Опасности, после того как они выделены, классифицируются в соответствии с вызываемыми ими последствиями. Схема классификации опасностей представлена в таблице 1.1.

В качестве методов оценки опасностей, создаваемых работой технической системы используются инженерный анализ, тщательное изучение воздействия окружающей среды, организация системы обслуживания и ремонта, технологическое совершенство процесса работы, конструкций и структурных схем самого оборудования. При этом очень важно знание фундаментальных основ инженерных дисциплин, правил безопасности, взрывоопасных условий, прохождения химических реакций, процессов коррозии и износа, состава и степени токсичности перекачиваемых сред, предельных параметров функционирования оборудования.

Таблица 1.1- Классификация опасностей

| Класс опасностей | Характер опасностей (дефектов) | Возможные последствия |

| 1 | Пренебрежимые дефекты (не связанные с разрушениями) | Ликвидация возможна заменой элементов, регулировкой, очисткой, без остановки агрегата |

| 2 | Граничные дефекты, связанные с возможными разрушениями элементов или их поверхностей- износ, коррозия, старение и т.д. | Частичные отказы, возможно устранение приостановке агрегата или при переключении технологических потоков объекта на резервную систему |

| 3 | Опасные ситуации | Полные отказы, исключающие возможность эксплуатации комплекса оборудования до их устранения |

| 4 | Аварийные ситуации | Частичное разрушение оборудования, с возможными травмами обслуживающего персонала |

| 5 | Катастрофические ситуации 1 группы | Полное разрушения одновременно одной или нескольких единиц (блоков) агрегатов, с возможными единичными человеческими жертвами |

| 6 | Катастрофические ситуации 2 группы | Значительные разрушения оборудования, множественные человеческие жертвы, локальные нарушения экологического равновесия, частичное повреждение систем жизнеобеспечения населения |

| 7 | Катастрофические ситуации 3 группы | Разрушения оборудования на большой территории, значительные человеческие жертвы, обширные нарушения экологического равновесия, полный выход из строя систем жизнеобеспечения населения |

Если в результате анализа требуется определить параметры, характеризующие безопасность, необходимо в дополнение к отказам оборудования и вероятным нарушениям работоспособности системы рассмотреть варианты повреждений самого оборудования и вызываемых ими последствий. Если же на этой стадии анализа безопасности предполагается возможность отказов в системе, то проводится анализ риска для того, чтобы определить последствия отказов в смысле ущерба, наносимого оборудованию и последствий для людей, находящихся вблизи его.

Необходимость определенных ограничений на анализ влияния последствий отказов и аварий сложных технических систем на окружающую среду вызвано тем, что нерационально изучать параметры риска, связанные, например, с разрушением компрессора вследствие удара молнии или привлечением руководителя компании к уголовной ответственности.

1.7.1 Анализ работоспособности системы (объекта)

Под термином надежность понимается свойство изделия выполнять свои функции, сохраняя в заданных пределах эксплуатационные показатели в течение требуемого промежутка времени или наработки. Надежность изделия обусловливается безотказностью, ремонтопригодностью, сохраняемостью и долговечностью его составных элементов. Для их оценки в теории надежности используются различные качественные и количественные показатели.

Качественные показатели указывают на отдельные свойства системы или условия эксплуатации, которые соответствуют успешному функционированию оборудования. Эти оценки учитываются при анализе надежности на ранних этапах разработки (например, наличие или отсутствие межступенчатого охлаждения в нагнетателях низкого или высокого давления).

Количественные показатели являются объективной мерой надежности, выражающие ее в численном виде. Поэтому, они более значимы, чем качественные.

Безотказность – свойство объекта сохранять работоспособность в течение заданной наработки без вынужденных перерывов. Это свойство важно для систем, отказ в работе которых связан с опасностью для жизни людей, или остановкой непрерывного процесса. Количественными показателями безотказности служат:

- оценка вероятности отказа q,

- интенсивность отказов l (t).

Интенсивность отказов l (t) представляет собой вероятность отказа изделия в единицу времени, после заданной точки отсчета, при условии, что до этого момента отказ не возник. Интенсивность отказов определяется количеством отказов в единицу времени отнесенных к числу изделий, работоспособных к началу данного интервала времени:

(1.1)

здесь Dr – число изделий, отказавших за промежуток времени от t до (t + Dt), N(t) – количество изделий, работоспособных к моменту времени t, D t – интервал времени.

Показатель l (t) особенно полезен для сравнения уровня безотказности отдельных, особенно простых элементов системы. Для его определения принято понятие – условная интенсивность отказов, или вероятность того, что конечное событие происходит в некоторый момент времени ti, при условии, что оно не существует в момент tj. Увеличение показателя l (t) означает, что система подходит к моменту выхода из строя. По известной временной зависимости и текущей величине l (t) можно определить вероятность безотказной работы в пределах времени от 0 до t. Связь между интенсивностью отказов и вероятностью безотказной работы P(t) устанавливается следующим образом:

(1.2)

где N – количество анализируемых изделий;

No – количество изделий в момент t = 0.

P(t) и P(t + Dt) –соответственно вероятность безотказной работы в интервале времени от 0 до t и от 0 до (t + Dt).

Тогда

(1.3)

Интегрирование полученного выражения от 0 до t дает зависимость

(1.4)

Долговечность – свойство изделия в течение длительного времени сохранять работоспособность до предельного состояния с необходимыми перерывами для различных форм технического обслуживания. Количественные показатели долговечности: средний технический ресурс Тср и гамма – процентный ресурс Т g.

Средний технический ресурс Тср – это задание в технической документации периодичности средних и капитальных ремонтов.. В общем виде он определяется как математическое ожидание времени наступления предельного состояния и появления износовых отказов

(1.5)

где f(t) вероятностная функция, характеризующая плотность распределения значений t, другими словами закон распределения износовых отказов.

Гамма – процентный ресурс Т g – наиболее полный показатель долговечности системы. Он представляет собой наработку, при которой с вероятностью g в системе не наступит предельное состояние. Если задана вероятность g = 0,95%, то гамма – процентный ресурс Т g = 0,95 находим из соотношения

(1.6)

Найденное значение Т g = 0,95 определяет наработку, в течение которой надежность системы в отношении износовых отказов более 0,95. Этот показатель особенно важен для компрессорных агрегатов с авиационным приводом.

Ремонтопригодность – возможность предупреждения, обнаружения и устранения неисправностей, последствий отказов методами технического обслуживания и ремонта самим пользователем.

Количественным показателем ремонтопригодности часто служит вероятность выполнения технического обслуживания и необходимого ремонта P(tт.о.) за установленную продолжительность времени t т.о.

Рисунок 1.4 – Зависимость определения целесообразности ремонта существующего и приобретения нового изделия

Для выявления целесообразности проведения ремонтных работ системы или агрегата необходимо сопоставить стоимость изготовления (или приобретения) нового изделия и ремонта существующего. Это наглядно показано на диаграмме рисунка 1.4.

Очевидно, что экономически целесообразно осуществить ремонт до наступления времени пересечения кривых Сиз д и Срем в некоторой точке А (±5%).

Однако, если все же принимается решение о приобретении нового оборудования, необходимо, как это рекомендуется для энергетических установок, оценить стоимость его жизненного цикла и сравнить его со стоимостью лучшего газоперекачивающего агрегата той же мощности. В расчетах учитывается стоимость строительно-монтажных работ.

Так, например, стоимость жизненного цикла газоперекачивающих агрегатов складывается из следующих величин:

- договорная цена;

- стоимость строительно-монтажных работ;

- затраты на топливный газ для газотурбинных установок и на электроэнергию для электроприводных машин за жизненный цикл (назначенный ресурс);

- затраты на ремонтно-техническое обслуживание за период эксплуатации;

- стоимость безвозвратных потерь масла.

Следует заметить, что в расчете стоимости жизненного цикла газоперекачивающих агрегатов не учитываются текущие издержки на условно- постоянные затраты (затраты на электроэнергию периферийных систем, заработная плата) или малые по величине затраты (выплаты за выброс в атмосферу загрязняющих веществ, штрафы и т.д.)

Важной характеристикой надежности ремонтируемых агрегатов является коэффициент готовности Кг – вероятность того, что в некоторый произвольный момент срока службы компрессорный агрегат не находится на техническом обслуживании или в ремонте

(1.7)

где k – количество запланированных циклов технического обслуживания,

t э – установленный срок эксплуатации.

Задача оптимизации системы эксплуатации объекта - достижение максимума коэффициента готовности, обеспечение безотказности или минимума удельных затрат.

Коэффициент простоя системы Кп – вероятность того, что конечное событие (отказ) существует в момент времени t, Коэффициент простоя является дополнением коэффициента готовности, поэтому справедливо равенство

(1.8)

Сохраняемость – свойство изделия сохранять необходимые эксплуатационные показатели после установленного срока хранения и транспортировки, при условии выполнении пользователем соответствующих требований технической документации. Количественными показателями сохраняемости могут служить:

- вероятность сохранения работоспособности P(txp) в течение заданного срока хранения, при обязательном условии выполнения всех требований технической документации;

- гамма – процентный ресурс сохраняемости t g, который представляет собой продолжительность хранения, в течение которого система (узел, агрегат) будут сохранять работоспособное состояние. В данном случае показатель g характеризуется приспособленностью объекта к длительному хранению. Очевидно, что

(1.9)

Ресурс – суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. Назначенный ресурс – суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. В этом случае прекращение эксплуатации связано с требованиями безопасности (например, авиационные двигатели в качестве привода газотурбинного компрессора). В пределах назначенного (общетехнического) ресурса обычно предусматривается один или несколько ремонтов различной сложности. Современный компрессор любого типа состоит из ряда систем и агрегатов, которые, в свою очередь, компонуются из большого количества деталей и узлов. Достижение полной равнопрочности всех этих элементов невозможно, так как это потребовало бы проведения значительного объема научно- исследовательских и проектных работ, а так же доводочных испытаний. Поэтому в большинстве случаев общий ресурс агрегатов устанавливается по «слабейшему звену».

Контролепригодность – свойство изделия допускать контроль его состояния в процессе эксплуатации. Контроль осуществляется при помощи датчиков, специальной контрольной аппаратуры, а так же визуально.

Количественным показателем надежности, как комплексного свойства компрессорного агрегата, включающего в себя в определенном сочетании безотказность, долговечность, сохраняемость и ремонтопригодность служит вероятность безотказной эксплуатации Р(tэ) – другими словами, вероятность пребывания системы в работоспособном состоянии при установившихся условиях эксплуатации в произвольный момент заданного срока службы

(1.10)

В случае, если агрегат снабжен в качестве привода авиационным двигателем, ремонт которого пользователем не осуществляется, вероятность безотказной работы последнего принимает вид

(1.11)

Кроме того, количественные характеристики надежности задают в виде:

- трудоемкости ремонта;

- трудозатрат на поиск неисправностей;

- трудозатрат на техническое обслуживание;

- сроков консервации и хранения.

Надежность изделия характеризуется следующими основными состояниями и событиями.

Работоспособностью – состоянием изделия, при котором оно выполняет заданные функции с параметрами, установленными технической документацией. Потеря работоспособности характеризуется одним или несколькими предельными состояниями, основные критерии которых – достижение системой максимального значения функциональных параметров, допускаемых технической документацией.

Неисправностью – состоянием изделия, при котором оно не соответствует хотя бы одному требованию технической документации. Обнаружение неисправности заключается в выявлении значения одного или нескольких входных, внутренних или выходных параметров технической системы, которые отличаются от значения, соответствующего его исправному состоянию. Различают неисправности, не приводящие к отказам и неисправности (или их сочетания), приводящие к отказам. Следует отметить, что для стремительно развивающихся неисправностей – в течение доли секунды или нескольких секунд (помпаж, осевой сдвиг и т.д.), переходящих в аварию и слишком поздно обнаруживаемых с помощью доступных средств диагностики, в систему автоматического контроля вводятся специальные защитные и следящие устройства, отключающие агрегат. Поэтому в составе средств диагностики подобные защитные устройства не рассматриваются.

Отказом – событием, заключающемся в нарушении работоспособности изделия, системы или элемента. Отказы не возникают мгновенно – всегда прослеживается конечный промежуток времени между причиной и следствием. Отказ возникает в том случае, если причина не устранена за данный промежуток времени. Степень влияния отказов элементов на работоспособность всей системы в целом выражают с помощью структурной схемы надежности. Статистика отказов является до настоящего времени основным источником информации для суждения о надежности изделия. Это сигнал обратной связи, дающий представление (с большим запозданием) о том, насколько конструкция, технология, условия эксплуатации обеспечивают желаемые показатели надежности.

Для оценки надежности технической системы следует рассмотреть такое важное понятие как дефект – повреждение (нарушение целостности, сплошности, или нарушение правильной регулировки узлов и агрегатов) не приведшее к потере работоспособности оборудования. Обычно любому отказу предшествуют развивающиеся дефекты и неисправности. Поиск дефекта заключается в указании с определенной степенью точности его местоположения в объекте и/или прогнозирование его развития на установленном отрезке времени эксплуатации агрегата. Сложность этого поиска заключается в том, что каждый элемент, участвуя в рабочем процессе, испытывает воздействие со стороны соседних элементов. Степень этого воздействия обусловлена структурой системы и процесс поиска дефектов неизбежно должен прослеживать эту взаимосвязь. Анализ причин возникновения отказов в процессе испытаний и эксплуатации, а так же классификация отказов по группам, являются важнейшими этапами исследования надежности технических систем и их своевременной диагностики.

Дата: 2019-02-19, просмотров: 568.