СЛОЖНАЯ ТЕХНИЧЕСКАЯ СИСТЕМА КАК

ОБЪЕКТ ДИАГНОСТИРОВАНИЯ

Общая характеристика технических систем

Определение состава сложных технических систем

При определении объектов диагностирования в теории распознавания образов принимаются к рассмотрению следующие обобщенные объекты:

- изделие – единица продукции, изготавливаемая предприятием, цехом и т.д. (нагнетатель, газотурбинный двигатель);

- элемент – простейшая, при данном рассмотрении, составная часть объекта ( подшипника качения, зубчатое колесо и т.д);

- система – совокупность совместно действующих элементов предназначенных для самостоятельного выполнения заданных функций.

Изделия, в свою очередь, подразделяют на:

- невосстанавливаемые – те, которые не могут быть восстановлены потребителем и подлежат замене по мере выработки ресурса (подшипники качения, электронные схемы, основные корпусные и роторные детали и т.д.);

- восстанавливаемые – которые могут быть восстановлены пользователем (подшипники скольжения, элементы маслосистемы, системы защиты, сепарационные блоки и т.д.). Сложные изделия, состоящие из многих элементов, как правило, восстанавливаются. Простые элементы - покупные и изготавливаемые методами массового производства не восстанавливаются.

Понятия элемента и системы трансформируются в зависимости от поставленной задачи. Агрегат, при установлении его собственной надежности рассматривается как система, состоящая из отдельных элементов – механизмов, узлов и т.д. Устройство, входящее в агрегат, (например, привод компрессора – электрический, газотурбинный) может рассматриваться, в данном случае, как элемент системы.

Под термином «система» следует понимать совокупность любых элементов, объединенных определенным характером взаимодействия и рассматриваемых как единое целое. В общем случае система состоит из таких элементов как: единицы оборудования, материалы, персонал предприятия, которые находятся в определенной окружающей среде и подвержены старению, как физическому, так и моральному. Эти составляющие систему элементы могут существовать в виде целых подсистем или блоков вплоть до самых элементарных деталей. Опасные состояния вызываются одним или несколькими элементами, приводящими к отказам в системе. Окружающая среда, персонал и факторы старения могут влиять на систему только через эти элементы.

Сложные системы в общем случае характеризуются тремя видами эксплуатации:

- содержания в готовности к применению, т. е. периодом дежурства τг;

- подготовки к применению τп;

- применение по назначению τпр.

Тогда суммарная продолжительность эксплуатации системы (цикл применения) равна τэ=τг+τп+τпр .

Основным видом эксплуатации системы является применение по назначению; два остальных периода носят вспомогательный характер и предназначены для проведения работ, направленных на обеспечение своевременного и безотказного выполнения системой заданных функций. Рассмотрим возможную классификацию систем, учитывая особенности их функционирования в период применения.

Техническое состояние сложной технической

Системы

Под термином «техническое состояние» (ТС) понимается совокупность подверженных изменениям в процессе эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными стандартами или его технической документацией. Совокупность условий, удовлетворяющих или не удовлетворяющих требованиям, определяющим исправность, работоспособность или заданную точность функционирования объекта, образует соответствующие виды его технического состояния.

Определение вида технического состояния возможно, если известны:

- конфигурация технической системы в целом и ее элементов в частности;

- требования и оптимальные параметры функционирования системы, заданные в технической документации;

- предельно-допустимые значения функциональных параметров;

- эталонные характеристики конкретного агрегата, полученные экспериментальным путем;

- действительное техническое состояние как системы в целом, так и отдельных ее элементов, выявленное доступными методами диагностирования.

При определении технического состояния системы необходимо с высокой степенью достоверности установить начальные состояния входящих в нее элементов- то есть следует осуществить проведение диагностики агрегата непосредственно после окончания ремонтных операций. Все элементы, как уже отмечалось ранее, которые могут иметь больше одного рабочего состояния, создают различные начальные условия. Например, начальное количество смазочного материала в маслобаке может быть регламентировано: событие «бак полный» становится одним рабочим состоянием, а «бак с предельно-допустимым уровнем масла» является другим состоянием. Необходимо так же, с достаточной степенью точности установить рабочий отрезок времени функционирования технической системы: режимы работы компрессорных установок при пуске и остановке могут создавать разного рода опасные условия, отличающиеся от установившихся режимов работы. Это наиболее наглядно можно проследить по изменению параметров запуска турбоприводов или конвертированных авиационных двигателей в условиях пониженных (ниже 00С) или повышенных (выше 400С) температур окружающей среды.

Достаточное количество информации по возможным техническим состояниям, как отдельных элементов, так и самой системы в целом, дает возможность составить подробные описания вариантов развития процессов (сценария) деструкции оборудования, их взаимосвязей и конкретно определить возможные конечные нежелательные события (возникновение дефекта, неисправности, отказа).

Виды ремонта

Текущий ремонт – наименьший по объему вид ремонта, выполняемый для обеспечения или восстановления работоспособности изделия, состоящий в замене его отдельных составляющих частей с последующей их регулировкой.

Средний ремонт – восстановление исправности оборудования, частичное восстановление ресурса с заменой или ремонтом составных частей ограниченной номенклатуры.

Капитальный ремонт - наибольший по объему вид ремонта выполняемый для полного восстановления исправности системы, включающий в себя текущий и средний ремонты с заменой элементов, имеющих большой ресурс работы.

В системе ППР все виды ремонта, за исключением ТО, предполагают полную или частичную разборку оборудования. Для перекачивающих агрегатов эта процедура нарушает приработку узлов и сокращает срок безаварийной работы. Ущерб, причиняемый профилактическим осмотром узлов входящих в ТР, и самим ТР столь велик, что одной из первостепенных задач эксплуатации перекачивающих агрегатов любой конструкции является переход от эксплуатации по заранее назначенному ресурсу (ППР) к эксплуатации и техническом обслуживанию оборудования по данным систем технического контроля представительных параметров агрегата и результатам диагностирования (техническая диагностика). Такая технология (второй тип эксплуатации) призвана устранить неожиданные поломки, обеспечить надежную работу механизмов и экономию средств на техническое обслуживание и ремонт.

В свою очередь, для сосудов и аппаратов, под давлением, а так же трубопроводов и запорно- регулирующей арматуры система ППР с элементами процедур технической диагностики (комбинированное техническое обслуживание), в настоящее время, единственно возможный рациональный способ эксплуатации.

Технических систем

Для качественного исследования технического состояния сложные системы должны быть разделены на подсистемы (комплексы, агрегаты) и элементы (узлы и детали). В составе подсистем могут рассматриваться конструктивно и функционально завершенные составные части системы, взаимодействие которых обеспечивает достижение поставленной цели при выполнении запланированной задачи. В качестве элементов включаются в рассмотрение составные части, являющиеся результатом некоторого деления структуры или конструкции системы без соблюдения принципов конструктивной и функциональной завершенности частей. Каждый элемент системы связан с другими элементами определенным образом, а идентичные элементы могут иметь различные характеристики в различных системах. Поэтому, прежде всего, необходимо выявить взаимосвязи и определить топографию системы, то есть провести ее структурный анализ. Полученная таким образом информация представляется в виде различных электрических, кинематических и др. схем, чертежей, технических описаний, карт логических переходов и т.д.. Технические системы по условиям сложности, особенностям конструкции и компоновки их элементов можно в общем виде подразделить на:

- гибкие – дискретные, состоящие из отдельных, почти идентичных элементов, которые могут возобновляться или быть ликвидированными;

- жесткие - в которых каждый элемент необходим, а выполнение функционального назначения системы без него невозможно;

Так, перекачивающую станцию (насосную, компрессорную) станцию, можно определить как сложную гибкую техническую систему, в которой нельзя разграничить действие переменных различной физической природы, поскольку они обладают свойством эмергентности, то есть они не сводятся к сумме составляющих частей, а представляют собой некое единое целое, обладающее качествами, ни одной из составляющих ее частей не присущими. Напротив, перекачивающих агрегат (насос, компрессор, привод агрегата) определяется как жесткая техническая система.

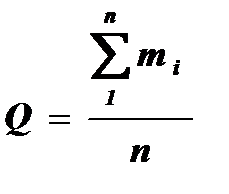

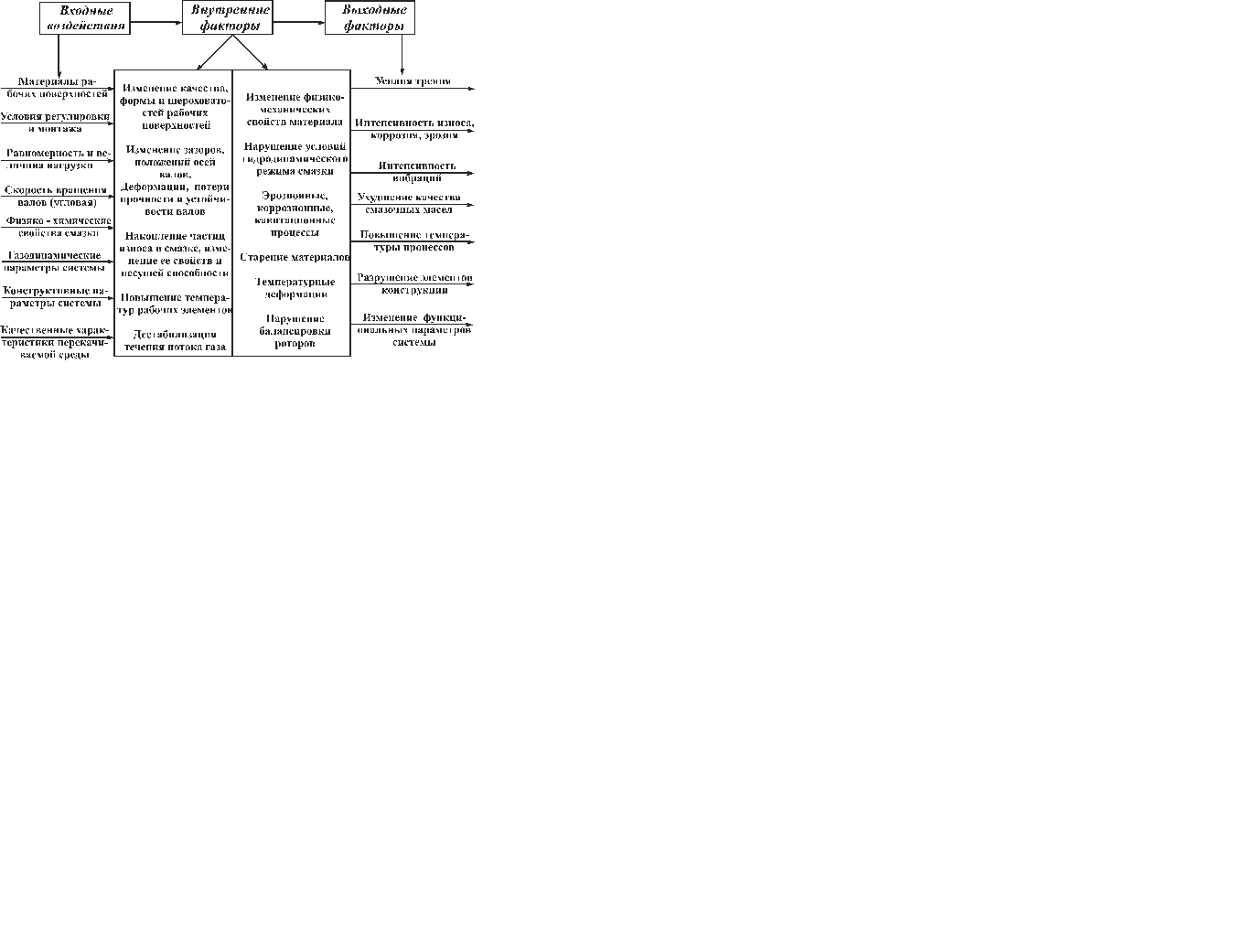

Принципиальная схема взаимосвязей сложной технической системы представлена на рисунке 1.1.

Все, что не входит в техническую систему, является по отношению к ней внешней средой. Система может испытывать воздействия этой среды и сама воздействовать на нее.

Первые воздействия можно определить как входные, вторые - как выходные. Входные воздействия, в свою очередь разделяют на регулируемые и не регулируемые. Под регулируемыми воздействиями понимаются такие, которые возможно изменить в процессе транспорта газа, например, на передающей компрессорной станции: давление, расход, температуру, влажность. Нерегулируемые воздействия - факторы влияния, которые не подлежат регулированию, а должны приниматься перекачивающей станцией как исходные условия: количественный и качественный состав поступающего углеводородного сырья, климатические условия, профиль и конфигурация трассы, атмосферное давление, и т.д. Кроме того, необходимо учитывать случайные динамические воздействия и шум системы. Случайные динамические воздействия возможны в результате стихийных бедствий, гидро-(пневмо)- ударов, взрывов, скоротечных коррозионных разрушений. Под термином «шум системы» понимают все возможные погрешности проектирования, компоновки, изготовления агрегатов, строительства, монтажа объектов, входящих в рассматриваемую систему, которые невозможно устранить и, учитывая которые, необходимо эксплуатировать систему в том виде, в каком она существует в данный момент.

| Рисунок 1.1 – Принципиальная схема взаимосвязей элементов сложной технической системы |

Система, воспринимая все эти воздействия, отвечает на них определенными реакциями, такими как (для перекачивающих агрегатов): изменением термогазодинамических характеристик перекачиваемой среды, износом пар трения, возникновением волнового или пульсирующего течения газа или жидкости, утонением стенок трубопроводов в результате коррозионных и гидроабразивных процессов, изменением шероховатостей поверхностей проточных частей оборудования, появлением отложений, трещинообразованием и т.д. и, как следствие, отказами или повреждениями основных элементов, разрушением агрегатов, трубопроводных сетей и т.д. Все эти негативные реакции системы определенным образом оказывают воздействие на технологические режимы перекачки углеводородов от компрессорной или насосной станций к магистральному трубопроводу.

Совокупность всех выходных параметров можно охарактеризовать, как вектор технического состояния системы. В свою очередь вектор технического состояния воспринимается измерительными комплексами – датчиками, приборами, измерительными блоками. Здесь необходимо упомянуть, что измерительные комплексы так же, в свою очередь, являются сложными техническими системами, которые имеют свои погрешности –погрешности измерений и погрешности приборов (датчиков), отчего результаты измерений могут искажаться.

Результаты измерений, в свою очередь, подвергаются исследованию введенными методами анализа, образуя вектор отклика системы, градиент изменения которого указывает на трансформацию действительного технического состояния оборудования эксплуатируемого объекта. При анализе технического состояния системы (формировании вектора отклика) оценивают изменение выходных характеристик, чтобы выделить из возможных состояний наиболее вероятные. То есть осуществляется некоторый диагностический процесс, основными целями которого являются: анализ, позволяющий уточнить и локализовать место возможной опасной ситуации или аварии, установление элементов системы, находящиеся в аварийном состоянии, а так же наблюдение за изменением режимных и технологических параметров системы. Следует учесть, что в некоторых случаях различные воздействия приводят к одинаковым конечным результатам ив этом случае необходимо иметь детально проработанные методики анализа действительного технического состояния объекта наблюдения.

Информационно–управляющая система, на основании вектора отклика, создает вектор коррекции, который является инициатором регулирующих воздействий как на входные факторы, так и на параметры самой технической системы. То есть оперативное управление компрессорной станции, равно как и оптимизация технологических режимов, осуществляется при помощи вектора коррекции, выведенного на основании результатов анализа технического состояния структурных групп (компрессоров, связанных с ними трубопроводных сетей и т.д.).

Кроме того, изучение результатов работы ИУС, дает возможность корректировать методы анализа технического состояния системы или вводить принципиально новые.

Основной целью такого регулирования является повышение долговечности технологических трубопроводов и уменьшения различного рода повреждений, для чего необходимо стремиться к сохранению постоянства рабочего давления и расхода, избегая значительных колебаний, что характерно при возникновении неустойчивых течений в нагнетателях компрессорных установок.

Как видно из приведенной схемы (рисунок 1.1) на вектор коррекции, а, следовательно, и на эффективность регулирования и безопасность эксплуатации, большое влияние оказывает избранная методика анализа действительного технического состояния диагностируемого объекта, так как общеизвестно, что не существует идеально адекватных текущей ситуации методов. Все, что не входит в техническую систему, является по отношению к ней внешней средой.

Система может испытывать воздействия этой среды и сама воздействовать на нее.

Первые воздействия можно определить как входные, вторые - как выходные. Входные воздействия, в свою очередь разделяют на регулируемые и не регулируемые. Под регулируемыми воздействиями понимаются такие, которые возможно изменить в процессе транспорта газа на передающей компрессорной станции: давление, расход, температуру, влажность. Нерегулируемые воздействия - факторы влияния, которые не подлежат регулированию, а должны приниматься передающей компрессорной станцией как исходные условия: количественный и качественный состав поступающего газа, климатические условия, профиль и конфигурация трассы, атмосферное давление, и т.д. Кроме того, необходимо учитывать случайные динамические воздействия и шум системы. Случайные динамические воздействия возможны в результате стихийных бедствий, гидро-(пневмо)- ударов, взрывов, скоротечных коррозионных разрушений. Под термином «шум системы» понимают все возможные погрешности проектирования, компоновки, изготовления агрегатов, строительства, монтажа, которые невозможно устранить и, учитывая которые, необходимо эксплуатировать систему в том виде, в каком она существует в данный момент.

Система, воспринимая все эти воздействия, отвечает на них определенными реакциями, такими как: изменением термогазодинамических характеристик перекачиваемой среды, износом пар трения, возникновением волнового или пульсирующего течения газа, утонением стенок трубопроводов в результате коррозионных и гидроабразивных процессов, изменением шероховатостей поверхностей проточных частей оборудования, появлением отложений, трещинообразованием и, как следствие, отказами или повреждениями основных элементов, разрушением агрегатов и трубопроводных сетей и т.д. Все эти негативные реакции системы определенным образом оказывают воздействие на режимы газопередачи от компрессорной станции к магистральному трубопроводу. Совокупность всех выходных параметров можно охарактеризовать, как вектор технического состояния системы (в нашем случае компрессорной станции). В свою очередь вектор технического состояния воспринимается измерительными комплексами – датчиками, приборами, измерительными системами. Здесь необходимо упомянуть, что измерительные комплексы так же, в свою очередь, являются сложными техническими системами, которые имеют свои погрешности –погрешности измерений и погрешности приборов (датчиков), отчего результаты измерений могут искажаться. Результаты измерений подвергаются исследованию введенными методами анализа, образуя вектор отклика системы, градиент изменения которого указывает на трансформацию действительного технического состояния оборудования компрессорной станции, в том числе и технологических трубопроводов. При анализе состояния системы (формировании вектора отклика) оценивают изменение выходных характеристик, чтобы выделить из возможных состояний наиболее вероятные. То есть осуществляется некоторый диагностический процесс, основными целями которого являются: анализ, позволяющий уточнить и локализовать место возможной опасной ситуации или аварии, установление элементов системы, находящиеся в аварийном состоянии, а так же наблюдение за изменением режимных и технологических параметров системы. Следует учесть, что в некоторых случаях различные воздействия приводят к одинаковым конечным результатам ив этом случае необходимо иметь детально проработанные методики анализа действительного технического состояния объекта наблюдения.

Информационно–управляющая система, на основании вектора отклика, создает вектор коррекции, который является инициатором регулирующих воздействий как на входные факторы, так и на параметры самой технической системы. То есть оперативное управление компрессорной станции, равно как и оптимизация технологических режимов, осуществляется при помощи вектора коррекции, выведенного на основании результатов анализа технического состояния структурных групп (компрессоров, связанных с ними трубопроводных сетей и т.д.).

Основной целью такого регулирования является повышение долговечности технологических трубопроводов и уменьшения различного рода повреждений, для чего необходимо стремиться к сохранению постоянства рабочего давления и расхода, избегая значительных колебаний, что характерно при возникновении неустойчивых течений в нагнетателях компрессорных установок.

Как видно из приведенной схемы (рисунок 1) на вектор коррекции, а, следовательно, и на эффективность регулирования и безопасность эксплуатации, большое влияние оказывает избранная методика анализа действительного технического состояния диагностируемого объекта, так как общеизвестно, что не существует идеально адекватных текущей ситуации методов. Поэтому, весьма важен наиболее приемлемый для исследуемого объекта выбор принципиальной основы методики анализа и расчета параметров течения газа, необходимой для работы компрессорной станции в оптимальном режиме, и своевременного предупреждения опасных и аварийных ситуаций, так как ликвидация аварии (например, разрыв трубопроводных сетей в результате воздействия низкочастотных колебаний большой амплитуды), по затратам, может сравняться с прокладкой новой нитки, а экологические последствия подобного варианта могут быть крайне негативны.

Эксплуатации объекта

Понятия надежность, безопасность и риск часто смешивают, при этом их значения перекрываются. В данном случае термины анализ безопасности или анализ опасности будут использоваться как равнозначные понятия. Наряду с термином анализ надежности они относятся к исследованию работоспособности, отказов оборудования, процесса их возникновения и потери работоспособности.

Если в результате анализа требуется определить параметры, характеризующие безопасность функционирования сложной технической системы, необходимо в дополнение к отказам и нарушениям работоспособности оборудования рассмотреть как возможности повреждений самого оборудования, так и вероятность наступления вызываемых ими последствий.

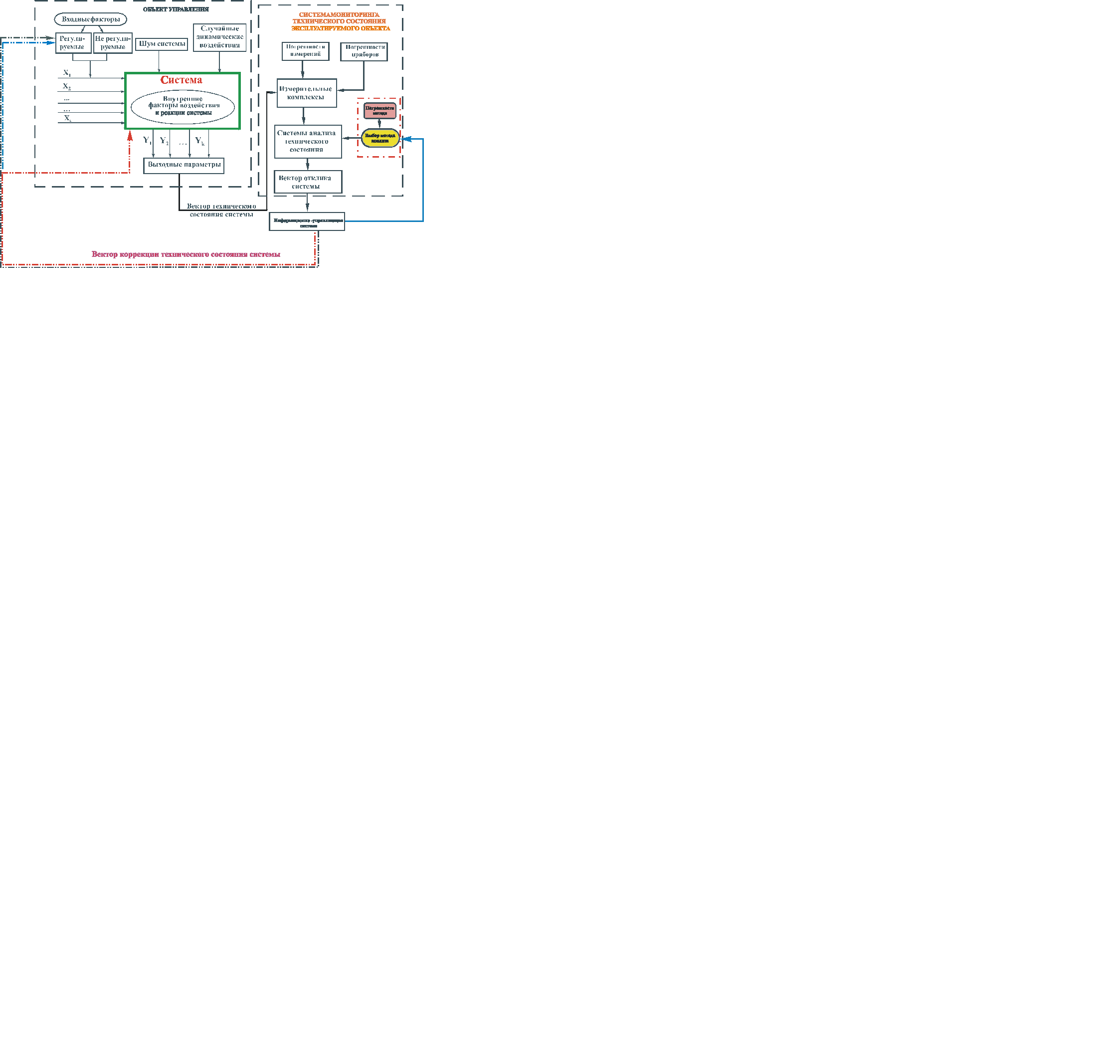

В случае, когда на этой стадии анализа безопасности предполагается возможность отказов в системе, то проводится анализ риска для того, чтобы определить последствия отказов в смысле ущерба, наносимого оборудованию и последствий для людей, находящихся вблизи его. Выявление и количественная оценка риска эксплуатации сложных технических систем (например, трансконтинентальных трубопроводных комплексов), которая должна выполняться квалифицированными специалистами, является, как правило, предметом обсуждения как на уровне общественности так и в правительственных кругах. Примерная схема прохождения информации представлена на рисунке 1.2 В эту схему включены психологический и социальный аспекты проблемы, то есть такие понятия, как психологическое благополучие индивидуума, в соответствии с его пониманием социального риска, и воздействие этого фактора на общество в целом и отдельных его членов в частности.

Рисунок 1.2 - Схема прохождения информации

Известно, что общество считает одиночные, но с тяжелыми последствиями события, менее приемлемыми, чем большое количество малых происшествий с той же степенью риска и теми же последствиями. Последний блок на схеме «стратегия управления риском» включает как социальную, так и техническую информацию.

Существующие тенденции в законодательстве, относящиеся к риску, состоят в формулировании требований к количественным критериям. Подобные оценки не положат конец несчастным случаям - они лишь увеличат расходы для населения в результате увеличения стоимости товаров потребления, энергоносителей и услуг. В настоящее время оценка риска, вероятно, направлена в основном на снятие персональной ответственности с разработчика проекта и не стимулирует конструктивного вклада в решение проблемы обеспечения безопасности и уменьшении риска при эксплуатации тяжелого энергетического оборудования.

Характеру отказов

По характеру влияния отказов на выполнение общей задачи системы подразделяются на простые и сложные. Необходимость такого определения, возникла в связи с появлением оборудования, включающего в себя некоторую совокупность подсистем с наличием функциональной избыточности. Простая система при отказе одного или нескольких элементов либо полностью прекращает выполнение своих функций, либо продолжает выполнять свои функции в полном объеме, если отказавший элемент резервирован. Таким образом, для простой системы понятие отказа является естественным отображением события, заключающегося в прекращении выполнения системой поставленной задачи. В результате наличия функциональной избыточности сложные системы обладают способностью при отказе отдельных элементов и подсистем продолжать выполнение задачи при некотором снижении характеристик эффективности. Это свойство сложных систем обычно вызывает определенные трудности при формулировании по отношению к ним понятия «отказа системы».

Отказы элементов являются основополагающими данными при анализе причинно - следственных связей. Для точного определения вида, значимости и места нахождения отказа в период эксплуатации оборудования необходимо рассмотреть само понятие «отказ» как событие, заключающееся в нарушении работоспособности изделия, системы или элемента. Отказ сложной системы определяется как событие, обусловленное выходом характеристик эффективности за нижний допустимый предел и связанное с ним частичное или полное невыполнение задачи. Очевидно, что простые системы являются частным случаем сложных, поэтому практически все методы диагностики простых систем могут быть распространены и на сложные, то есть здесь возможно использование принципа суперпозиции.

Отказы никогда не возникают мгновенно - всегда прослеживается некоторый конечный промежуток времени между причиной и следствием. Отказ возникает в случае, если вызвавшая его причина (или причины) не устранена за некоторый промежуток времени, в течение которого возможно предотвращение возникновения опасной ситуации, при условии, что опасность однозначно определена. Поэтому, методы исследования технического состояния агрегатов (техническая диагностика) базируются на поэлементной классификации отказов, которая является основой установления истинной причины выхода из строя оборудования.

Отказы, в соответствии со своей физической природой, могут быть:

- связанные с разрушением деталей и их поверхностей – поломки, различные виды повреждений и износа, коррозия, старение;

- не связанные с разрушениями – недостаточная вязкость масла, облитерация каналов подачи топлива, ослабление соединений, расцентровки, дисбаланс. В соответствии с этим, отказы устраняют заменой деталей или комплектов, регулированием или очисткой.

Известно, что разрушение является неоднородным процессом, приводящим в конечном итоге к уменьшению несущей способности элемента до нуля и разделению материала на отдельные части. При этом высокие напряжения, разрывающие межатомные связи, концентрируются главным образом на границе неоднородностей. Разрывы отдельных связей, в свою очередь, приводят к образованию микротрещин, длина которых обычно локализуется вблизи существующих в материале дефектов или надрезов. Во всех случаях разрушение происходит тогда, когда локальные напряжения превышают адгезионную прочность материала.

По возможности дальнейшего использования изделий отказы различают:

- полные – исключающие возможность работы изделия до их устранения.

- частичные – при наличии которых изделие может использоваться с неполной мощностью или на пониженной скорости.

По характеру возникновения отказы делятся на: внезапные (аварийные) и постепенные (износ, старение, загрязнения), а по свои последствиям отказы могут быть опасными для жизни обслуживающего персонала, тяжелыми и легкими.

При всем своем многообразии в зависимости от вызвавших их причин отказы можно подразделить на три группы:

- первая группа – конструкционные отказы, являющиеся следствием: дефектов конструкции, технологии производства, эксплуатационно-технической документации. Они одинаковы для всех других экземпляров данной системы или же для некоторой группы изделий. При обнаружении отказов этой группы на отдельных экземплярах могут приниматься решения о проведении доработок на остальных экземплярах или же выполнении мероприятий, исключающих появление подобного вида отказов.

- вторая группа – производственные отказы, которые вызваны случайным разбросом или ограниченностью сроков службы комплектующих элементов, случайными неблагоприятными сочетаниями: разбросов параметров отдельных элементов в пределах установленных допусков, режимов работы, условиям эксплуатации и т.д. Характерной особенностью отказов данной группы является то, что они вызываются случайными, зачастую не повторяющимися для разных экземпляров системы причинами. Обнаружение отказов второй группы на каком-либо отдельном экземпляре данной системы не дает оснований делать заключение о ненадежности остальных экземпляров.

- третья группа – неизбежно-эксплуатационные отказы, происходящие в результате износа подвижных сопряжении и рабочих органов под влиянием сил трения или в результате долговременного воздействия циклических и знакопеременных нагрузок. При проектировании практически ни одно подвижное соединение (сопряжение) не проверяют на износостойкость и далеко не всегда используются наиболее эффективные средства снижения износа, учитывающие конкретные условия работы. Разрушения при износе имеют кумулятивный характер и являются результатом последовательного и многократного накопления повреждений. Отказы этой группы могут возникать также вследствие взаимодействия жидкостей и газов с поверхностями твердых тел, когда в процессе трения формируется «третье тело», что существенно изменяет молекулярную составляющую трения. Это взаимодействие может носить характер либо физической адсорбции, либо хемосорбции.

Статистика отказов элементов – основополагающие данные при анализе причинно-следственных связей. Надежность любого другого технического устройства (системы) непрерывно увеличивается, если выявляются и устраняются причины отказов.

Все отказы, вне зависимости от принадлежности к той или иной группе, классифицируются по принципу:

- первичные отказы;

- вторичные отказы;

- ошибочные команды.

Первичный отказ элемента определяют как нерабочее состояние, причиной которого является сам элемент, и необходимо выполнить некоторый объем ремонтных работ для возвращения его в рабочее состояние. Первичные отказы происходят при входных воздействиях, значения которых находятся в пределах, лежащих в расчетном диапазоне, а причины отказов обусловлены естественной деградацией или старением элементов (например, «появление трещины в корпусной детали в результате естественного старения»).

Вторичный отказ подобен первичному, за исключением того, что сам элемент не является причиной отказа. Вторичные отказы возникают в результате воздействия на элементы предыдущих или текущих избыточных напряжений, которые могут быть вызваны любым видом нагрузок (или их комплексом) действующих на систему. Примером может служить сигнал «срабатывание системы защиты при повышенной вибрации подшипника», то есть подача сигнала защиты системы при превышении предельных значений функциональных параметров.

Ошибочные команды интерпретируются как элемент, находящийся в нерабочем состоянии из-за неправильного сигнала управления или помехи, при этом, как правило, для возвращения элемента в рабочее состояние ремонт не требуется.

Рисунок 1.5- Зависимость интенсивности отказов от времени эксплуатации агрегата

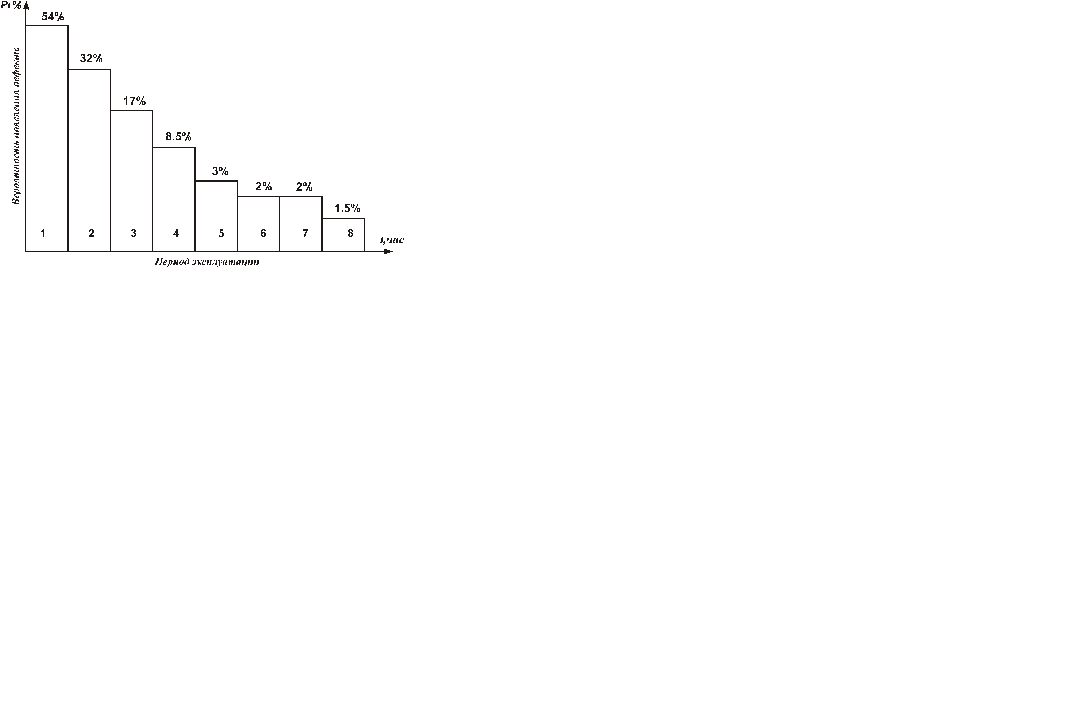

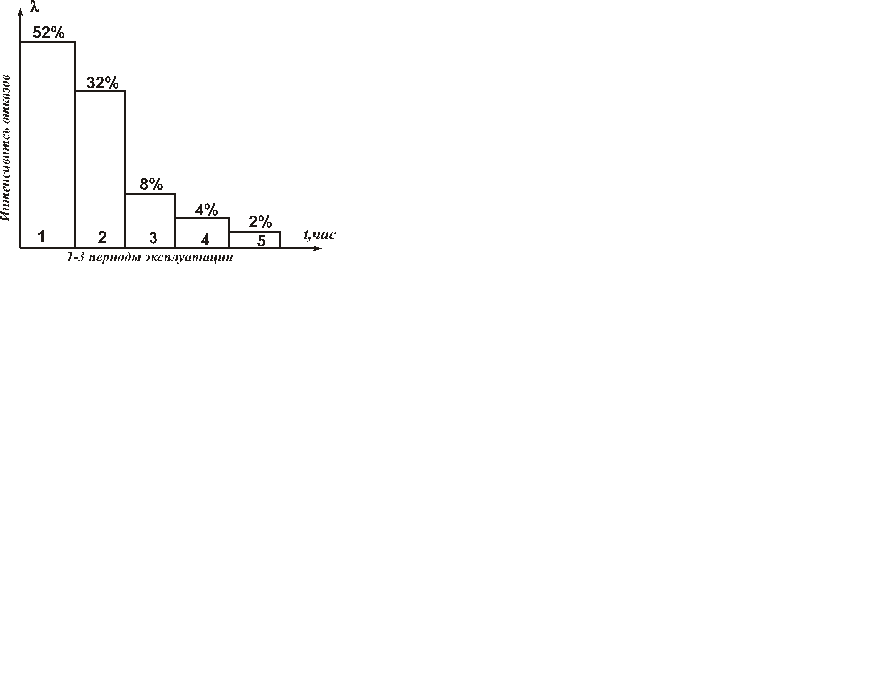

Каждый период эксплуатации характеризуется определенными проявлениями видов отказов первой, второй и третьей групп. В начале периода приработки системы преобладают отказы первой группы, а с течением времени, по мере накопления информации об отказах и проведении мероприятий по их устранению в конце этого периода они практически достигают своего минимума. В период нормальной эксплуатации преобладают отказы второй и третьей групп, а в начале третьего периода снова появляются отказы первой группы, обусловленные износом элементов и системы в целом. Во временном промежутке этого периода удельный вес отказов первой и третьей групп увеличивается (связь характера отказов с периодами функционирования оборудования показана на рисунке 1.6).

Помимо воздействий со стороны функционально связанных элементов, некоторые системы компрессорной установки подвергаются воздействию внешних факторов и управляющих команд. Влияние внешних воздействий обычно может проявляться, например, для турбоагрегата, в разбросе плотности и состава компонентов топливного или перекачиваемого газа, давлений на входе в камеры сгорания (турбокомпрессоры) или камеры сжатия (центробежные нагнетатели), геометрических параметров конструкции (действие разноразмерности в пределах установленных допусков), гидравлических характеристик маслосистем, магистралей и газовых трактов и т.д.

Степень влияния отказов элементов на работоспособность всей системы в целом выражают с помощью структурной схемы надежности. Статистика отказов является до настоящего времени основным источником информации для суждения о надежности изделия. Это сигнал обратной связи, дающий представление (с большим запозданием) о том, насколько конструкция, технология, условия эксплуатации и технология проведения ремонтных операций обеспечивают желаемые показатели надежности.

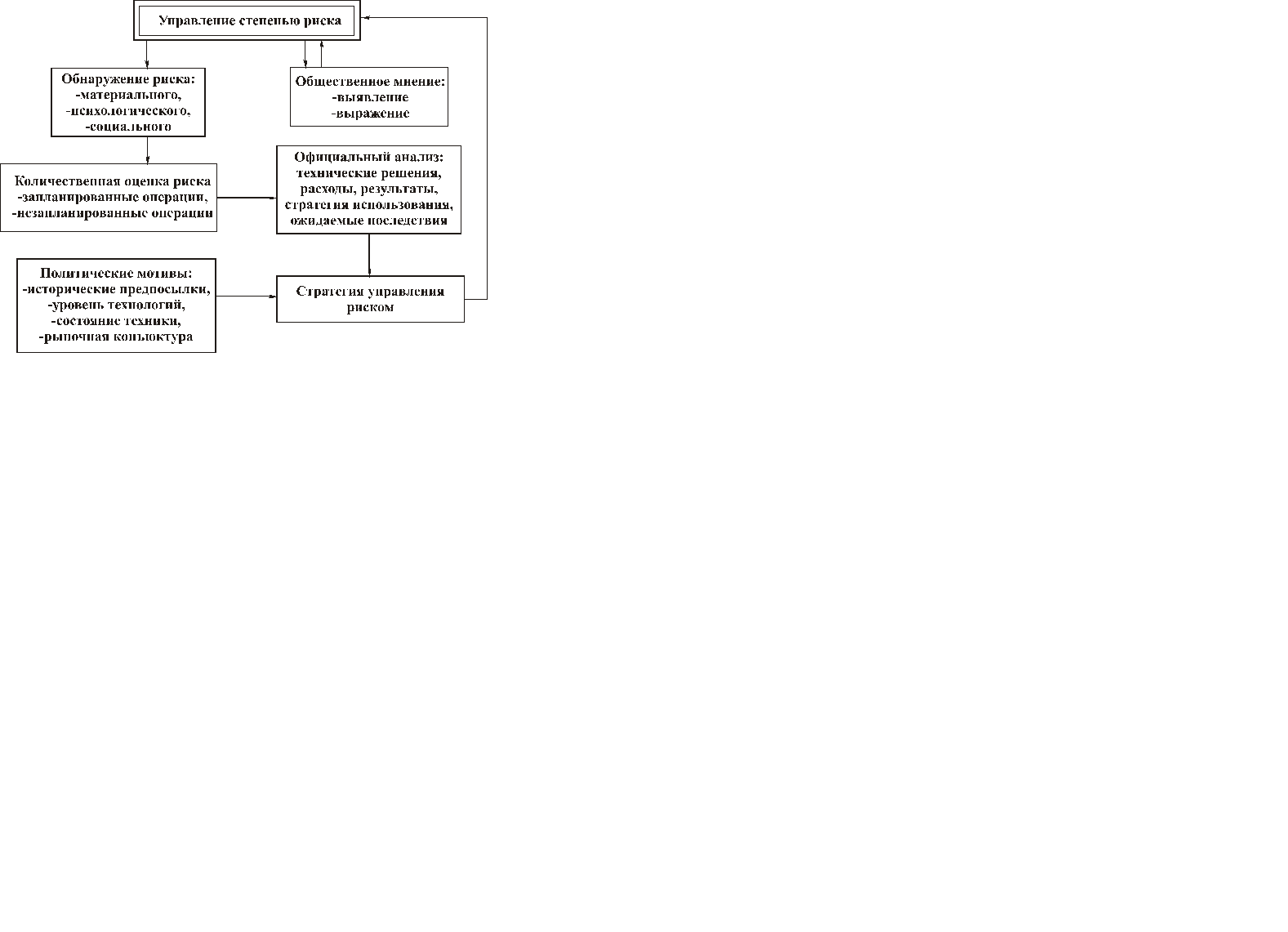

Рисунок 1.7- Общая принципиальная схема решения задач технической диагностики

Таблица 1.2- Сравнительные данные по различным методам анализа опасностей

| Метод | Сущность метода | Достоинства метода | Недостатки метода |

| Предварительный анализ опасности | Определяет опасность для системы и выявляет элементы для проведения ВОАП и построения дерева отказов. Частично совпадает с методом ВОАП и анализом критичности | Является первым необходимым шагом при анализе опасностей, надежности и риска использования технической системы | Некоторые трудности в установлении ограничений на анализ при достаточной сложности и разветвленности технической системы |

| Анализ последствий по видам отказов | Рассматривает все виды отказов по каждому элементу. Ориентирован на проведение обследований оборудования при помощи аппаратных средств | Относительно прост для понимания, широко применим и стандартизован, непротиворечив, не требует использования математического аппарата. | Рассматривает 1-2 класс опасностей, занимает много времени, не учитывает сочетание отказов и человеческого фактора. |

| Анализ критичности | Определяет и классифицирует элементы для усовершенствования конфигурации и модернизации исследуемой технической системы | Хорошо стандартизован, прост для использования и понимания обслуживающим персоналом технической системы. Не требует применения математического аппарата. | Выполняется после проведения анализа ГМЕА. Не учитывает эргономику, отказы с общей причиной и взаимодействие систем, подсистем и элементов системы |

| Анализ при помощи дерева отказов | Начинается с инициирующего события, затем отыскиваются комбинации отказов или дефектов, которые его вызывают | Весьма широко применим, эффективен для описания взаимосвязей и последовательности отказов различных элементов, ориентирован в основном только на отказы. С его помощью возможно отыскание путей развития отказов системы | Большие деревья отказов несколько сложны в понимании, не всегда совпадают с обычными схемами протекания процессов и математически неоднозначны. Метод требует использования сложной логики |

| Анализ с помощью дерева событий | Начинается с инициирующего события, затем рассматриваются альтернативные последовательности событий | Дает возможность определить основные последовательности и альтернативные результаты отказов | Непригоден для параллельной последовательности событий и их детального изучения |

| Анализ опасностей и работоспособности | Расширенный вид анализа ВОАП, который включает причинно-следственные связи изменения основных переменных функциональный параметров системы | Рекомендуется для крупных нефтегазовых комплексов | Нуждается в подробном изучении всего объема технической документации (что не всегда возможно), детальной проработке всех возможных опасных и аварийных ситуаций |

| Анализ типа «причина - следствие» | Начинается с критического события и развивается при помощи дерева последствий в прямой последовательности; с помощью дерева отказов обратной последовательности | Весьма гибок и насыщен, обеспечен документацией, хорошо демонстрирует последовательность цепи событий | Диаграммы вида причины-следствия. При их составлении (попытка учесть как можно больше факторов), быстро увеличиваются до слишком больших размеров. Обладает многими из недостатков, присущим методам анализа при помощи дерева отказов |

Методики изучения безопасности, используемые в отдельных отраслях промышленности и на различных фирмах, могут несколько отличаться, поэтому схема, представленная на рисунке 1.5 отражает анализ только в общих чертах.

В целом ПАО представляет собой первый шаг выявления потенциально опасных элементов, узлов и режимов работы технической системы в ее начальном варианте, а так же отдельные события, которые могут привести к возникновению опасности.

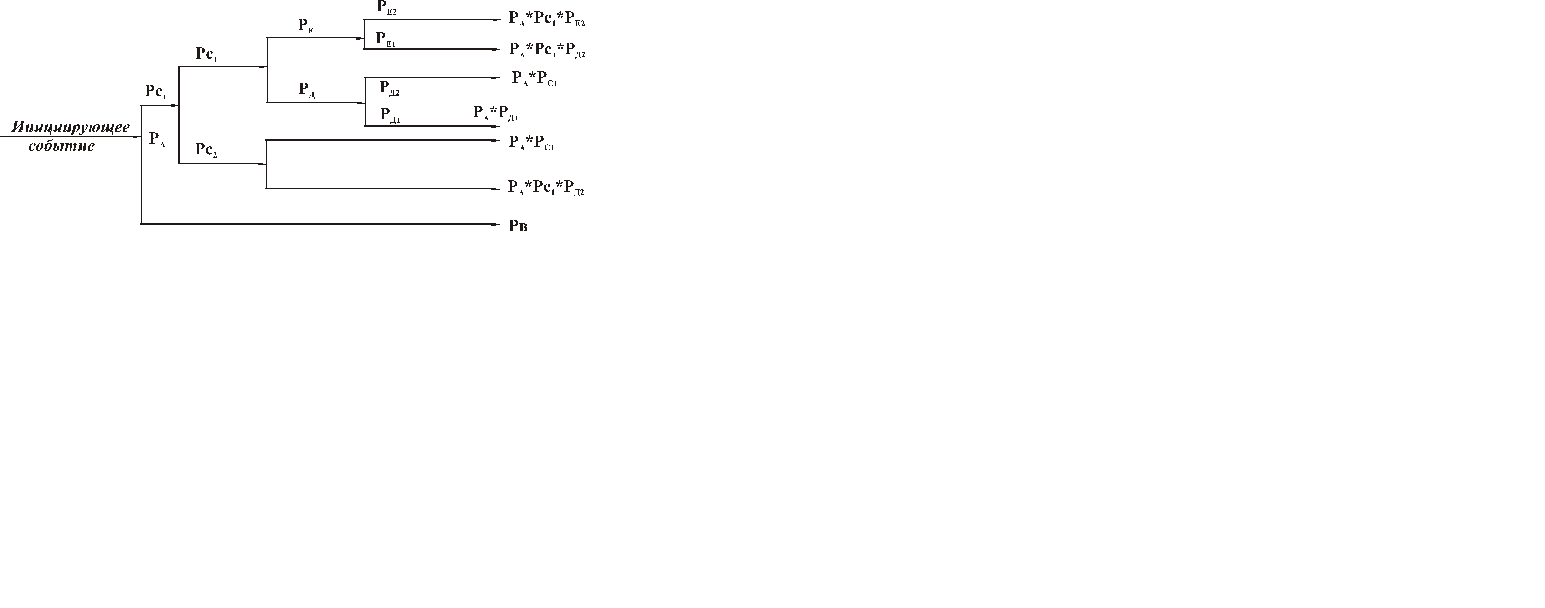

Рисунок 1.8- Примерное дерево решений для анализа

Рисунок 1.8- Примерное дерево решений для анализа

опасностей

Этот анализ обычно выполняется на начальной стадии разработки. Детальный же анализ возможных событий, как правило, производится методом построения дерева отказов, после того как параметры системы полностью определены. Методы детального изучения отказов оборудования, такие как анализ видов отказов и их последствий используются и на более поздних этапах разработки. Термин «анализ отказов и связанных с ним опасностей» в какой-то мере аналогичен анализу ПАО и применим к анализу типа ПАО, выполняемому на уровне подсистем. Одна из форм предварительного анализа опасностей приведена в примере 1.

Определенные на основании анализа защитные меры для исключения или ограничения выявленных опасных ситуаций и (или) потенциальных аварий должны содержать следующие требования к элементам конструкции и системе технического обслуживания:

- установка защитных приспособлений и дополнительных устройств, сигнализирующих о возможности возникновения опасных ситуаций;

- разработка рекомендаций по изменению конструкции;

- введение специальных процедур и инструкций для персонала;

- проведение обслуживания и ремонта в строгом соответствии с утвержденной технической документацией;

- мероприятия по повышению квалификации обслуживающего персонала;

- использование систем и комплексов технической диагностики;

- недопущение длительной работы оборудования на критических режимах.

Пример 1.

Таблица 1.3 – Примерная форма для предварительного анализа опасностей

| Опасный элемент | Иницирующее событие 1 | Опасные условия | Инициирущее событие 2 | Потенциальная авария | Последствия аварии | Корректирующие мероприятия |

| Коррозия трубопровода | Стенки трубопроводов подвергаются интенсивной электрохимической коррозии и наводораживанию | Образование ржавчины, охрупчивание металла, появление трещин, утонение стенок трубы | Рабочее давление вовремя не снижено | Разрушение трубопровода под давлением | Ранение персонала, повреждение окружающих построек и устройств | Корректировка планов ППР, проведение дополнительных обследований, применение новых изоляционных материалов, совершенствование технологий очистки газа |

Необходимо так же тщательно регистрировать введение превентивных мероприятий и следить за состоянием и ходом их выполнения. Кроме того, необходимо установить, были ли реализованы рекомендованные решения и оказались ли они эффективными, иначе анализ бесполезен (обратная связь

1.8.2 Стадия 2 - выявление последовательности опасных ситуаций (дерево событий, дерево отказов)

В этом разделе рассмотрим два общепринятых аналитических метода, созданных на основе дерева событий и дерева отказов. Первая задача второй стадии - определение последовательности развития аварии и различные пути, приводящие к потере работоспособности системы.

Пусть на первой стадии было выявлено, что критической частью нагнетателя перекачивающего агрегата, то есть подсистемой, с которой начинается риск, является упорный подшипник нагнетателя. Таким образом, анализ риска начинается с выстраивания последовательности предшествующих возможных событий от момента отказа системы, называемым инициирующим событием, вероятность наступления которого равна РА . Интенсивность подобных отказов λ( t ) , полученная на основе анализа экспериментальных исследований и практики эксплуатации по элементам, ошибкам обслуживающего персонала, с использованием данных по стендовым испытаниям, пусконаладочным работам, профилактике системы, объединяются определенным образом на основе метода дерева отказов для того, чтобы определить степень ненадежности технической системы в зависимости от состояния упорного подшипника.

Рассмотрим на примере «дерево событий», при аварии вследствие разрушения упорного подшипника скольжения объекта и проанализируем возможные варианты развития событий, которые могут последовать за разрушением подшипника. Следует отметить, что «дерево событий» используется для определения последовательности событий при аварии, включающей в себя сложные взаимодействия между техническими системами обеспечения безопасности. Для его построении используется прямая логика, при этом задается вопрос: - «Что случится, если разрушится упорный подшипник?». Упрощенное дерево событий в этом случае может иметь вид (табл. 1.5, рис. 1.9 - пример 2).

Пример 2.

Таблица 1.4- Упрощенное дерево событий

| А | Б | С | Д | Е |

| Разрушение упорного подшипника скольжения | Отказ системы маслоснабжения | Отказ в результате «грязной» сборки» | Катастрофический износ | Осевой сдвиг |

Рисунок 19- Схема упрощенного дерева событий

Рисунок 19- Схема упрощенного дерева событий

Далее анализируем варианты развития событий, которые могут предшествовать разрушению подшипника. В первую очередь представляет интерес возможность отказа системы маслоснабжения Рв. В случае если действительно выявлен отказ этого блока, то никакие другие действия производится не должны, а анализ отказа самой системы маслоснабжения должен осуществляться при помощи дерева отказов. Вероятность Р в определяется с помощью прямой логики (деревом отказов), то есть задается вопрос «каким образом может произойти отказ системы маслоснабжения?».

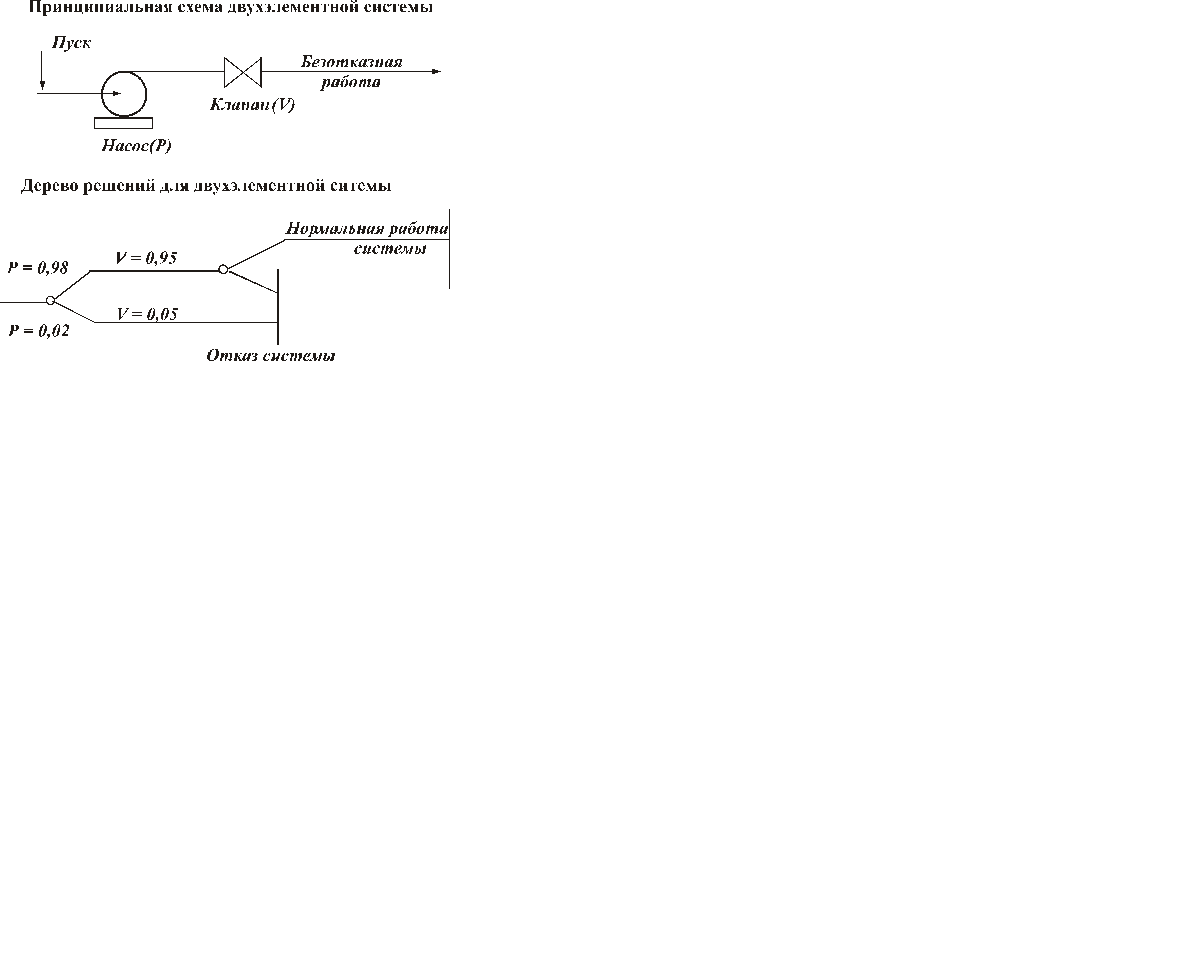

Прямая логика, используемая при построении дерева событий, а так же при анализе последствий аварии называется индуктивной, в то же время логика, используемая при анализе с помощью дерева отказов, называется дедуктивной. При выполнении ПАО используется как индуктивная, так и дедуктивная логика.Дерево решений в свою очередь является разновидностью дерева событий. Различие заключается в том, что в дереве событий рабочие состояния системы не рассматриваются, то есть сумма вероятностей всех событий не равна единице. В дереве решений все возможные состояния системы выражаются через состояние элементов. Таким образом, все состояния системы должны быть взаимно увязаны и их вероятность в сумме должна равняться единице. Деревья решений могут использоваться, в случае, если все отказы элементов независимы или существуют односторонние зависимости, а так же элементы с несколькими возможными состояниями. Они не могут использоваться при наличии двусторонних взаимосвязей и не обеспечивают проведения логического анализа при выборе начальных событий. Рассмотрим на примере один из возможных вариантов построения дерева решений для простой двухкомпонентной системы.

Пример 3.

На рисунке 1.10 изображена схема двух последовательно соединенных элементов, состоящая из насоса и клапана, имеющих соответственно вероятности безотказной работы Рн = 0,98 и 0,95, а так же приведено дерево решений для этой системы. Верхняя ветвь соответствует рабочему состоянию системы, а нижняя - отказу. Дерево решений читается слева направо. Если насос не работает, то система отказывает независимо от состояния клапана. Если насос работает с помощью второй узловой точки, то изучается вопрос, исправен ли клапан. Вероятность безотказной работы системы Рн=0,95· ·0,98 = 0,931. Тогда вероятность отказа равна Ро= 0,069. Мы в данном случае не будем рассматривать теорию получения вводимых коэффициентов возможности отказов, приведем только их значения. Итак, вероятность отказа можно определить как Ро= 0,98·0,05+0,02 = 0,069. Этот результат можно получит и с помощью таблицы истинности, которая для насоса и клапана имеет вид:

Таблица 1.5- Упрощенное дерево событий

| А | Б | С | Д | Е |

| Разрушение упорного подшипника скольжения | Отказ системы маслоснабжения | Отказ в результате «грязной» сборки» | Катастрофический износ | Осевой сдвиг |

Рисунок 1.10- Принципиальная схема и дерево решений для

Двухэлементной схемы

Рисунок 1.11 - Структура дерева отказов

Создание самого дерева отказов наиболее часто осуществляется по трем основным формам:

- графический метод моделирования систем со сложными контурами регулирования основанный на исследовании прохождения сигнала (метод графов): деревья отказов строятся на основании изучения причин, вызывающих изменения проводимости замкнутых контуров;

- отыскание и наглядное представление причинной взаимосвязи с помощью блоков элементарных графических символов, представляющих и связывающих большое число событий; в состав блоков входят логические символы и символы событий;

- построение дерева отказов с помощью «таблицы решений», представляющей собой автоматизированный синтез дерева отказов: при наличии достаточной информации, относящейся к анализируемой системе, а так же набора моделей отдельных элементов данный подход позволяет быстро и системно построить дерево отказов, которое в достаточной мере детализирует возможные нежелательные события.

Чтобы оценить наибольшую информативность, наглядность и доступность пониманию обслуживающего персонала оборудования нефтегазовой отрасли существующих методов построения дерева отказов, наиболее пригодных для целей и задач технической диагностики в условиях эксплуатации рассмотрим в общих чертах сущность и возможности применения этих методов.

1.8.3.2 Основные правила построения дерева отказов

Существует набор некоторых общепринятых эвристических правил, используемых для построения дерева отказов.

1. Заменять абстрактные события более конкретными, например, событие «некондиционный газ» заменить «топливный газ содержит на 2,5% больше сульфидов, чем установлено техническими требованиями».

2. Разделять общие события на элементарные, например, событие «разрыв трубопровода» заменять «повреждение трубопровода в результате образования трещины».

3. Уточнять причины событий, например, событие «увеличение давления перед камерой сжатия» заменять «избыточная подача газа» или «прекращение охлаждения».

4. Связывать инициирующие события с событиями типа «отсутствие защитных действий», например, «перегрев» рекомендуется заменять на «отсутствие охлаждения на первой ступени сжатия» в сочетании с событием «нет аварийного отключения системы».

5. Отыскивать совместно действующие причины событий, например, разделять событие «взрыв» на два события - «утечка горючего газа» и «неисправность камеры сгорания двигателя».

6. Точно указывать место отказа элемента: например, событие «нет напряжения на электродвигателе» следует заменить событием «нет тока в кабеле» или: «нет охлаждающей жидкости» заменить на «клапан закрыт» в сочетании с событием «отсутствует обводной клапан».

7. Детально разрабатывая варианты отказов и прослеживая события в обратном направлении в поисках элементарных, можно обнаружить отказы отдельных элементов.

Конечное событие в этом случае - «конкретное техническое состояние системы». Сложное конечное событие, например, «разрушение опорного подшипника скольжения» является так называемой «вершиной дерева отказов». Обычно эта вершина состоит из конечного события и дополнительных нежелательных событий, включающих в себя потенциальные аварии и опасные состояния, которые являются непосредственными причинами инициации возникновения конечного события.

Основным условием работоспособности дерева отказов применительно к исследуемой подсистеме (элементу) - все наиболее важные причины конечного и дополнительных событий должны быть определены и выявлены.

Верное использование основных эвристических и логических правил построения дерева отказов дает возможность:

- уточнить и количественно оценить события;

- отыскать события с очень высокой и очень низкой степенью вероятности;

- ограничить дальнейшее развитие дерева отказов;

- обеспечить хорошую основу для разработки маршрута проверок оборудования ремонтной бригадой в случае возникновения опасных ситуаций

- разработать инструктивные документы для реализации операций ТO на каждой стадии проверок при помощи дерева отказов.

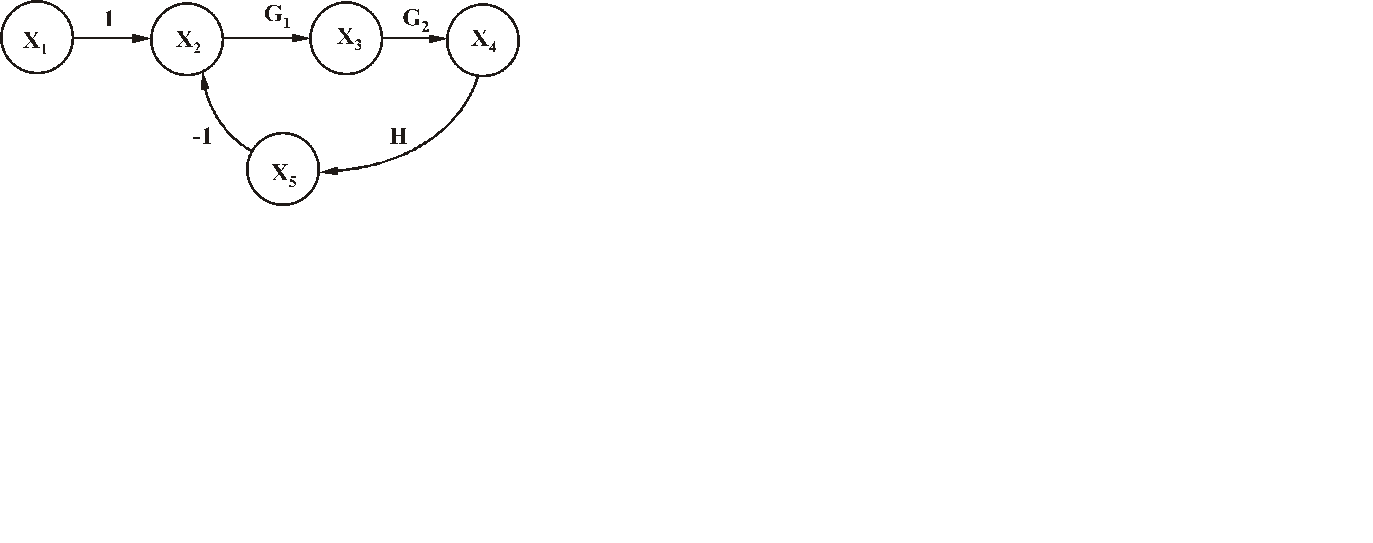

1.8.3.3 Построение дерева отказов методом графов

Технические системы, к которым относятся предприятия нефтяной и газовой промышленности, включают в себя большое количество контуров регулирования. В этом случае возможно построение дерева отказов графическим методом моделирования, основанным на принципе «прохождения сигнала» по методу Мэйсона для оценки воздействий, вызываемых контурами регулирования. В результате возникновения отказов проводимость замкнутых контуров изменяется, что дает возможность контроля и коли  чественной оценки технического состояния системы.

чественной оценки технического состояния системы.

| Рисунок 1.12- Модель графа Прохождения сигнала, | Рисунок 1.13- Граф прохождения сигнала имеющего замкнутый контур |

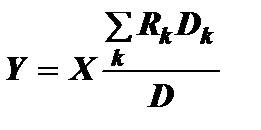

Метод Мэйсона заключается в следующем. Пусть Х есть переменный параметр источника. Обозначим через Y некоторый промежуточный переменный параметр. Тогда Y определится как

(1.12)

(1.12)

где D- определитель графа прохождения сигналов, Rk- проводимость пути k от источника X до Y ; Dk – определитель частичного пути, который не касается пути k.

Принцип суперпозиции принимается в тех случаях, когда требуется получить выражение для Y через несколько переменных параметров Xi.

Определитель графа D – находится из выражения

, (1.13)

, (1.13)

где Pm- произведение проводимостей m независимых контуров и m контуров, не имеющих общих узлов.

Граф прохождения сигналов состоит из узлов и соединяющих их ветвей. Каждый узел представляет собой какой-либо переменный параметр процесса, такой как расход газа, давление, вибрация, температура и т.д. Каждая ветвь характеризуется постоянной, называемой проводимостью ветви G. Граф прохождения сигналов определяет зависимости между переменными параметрами процесса в узлах. Покажем принцип построения этого вида дерева отказов на простом примере.

Пусть переменный параметр Х3 (рисунок 1.12) определяется следующим соотношением Х3=Х (проводимость ветви, направленной к узлу Х3) х (значение предыдущего переменного параметра ветви)= 3Х1+ 5Х2

Аналогично графу прохождения сигнала (рис. 1.13) соответствуют соотношения: Х2 = Х1 –Х5; X 3 = G 1 X 2 ; X 4 = G 2 X 3 ; X 5 = HX 4 . Этот граф моделирует систему регулирования с отрицательной обратной связью, при положительной проводимости Н. Переменные Х1 , Х2 , X 3 , X 4 и X 5 –обозначают соответственно следующие параметры: задающий входной сигнал, сигнал ошибки, управляющий сигнал, регулируемую переменную, сигнал измерения.

Очевидно, что в отличие от остальных форм построения дерева отказов этот вид графической структуры (качественная оценка) требует использования довольно громоздкого, хотя и несложного (в отличие от количественной оценки дефектов по этому методу) математического аппарата.

1.8.3.4 Построение дерева отказов с помощью графических символов и логических знаков

Чтобы отыскать и представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные графически представимые блоки, определяющие и связывающие некоторое количество событий.

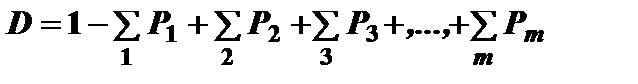

В этом методе анализа приняты два типа блоков: символы событий и логические символы, устанавливающие их последовательность. Логические символы связывают события в соответствии с их причинными взаимосвязями. Формы логических знаков приведены в таблице 1.7. Логический знак может иметь один или несколько входов, но только один выход или выходное событие. Выходное событие логического знака «И» наступает в том случае, если все входные события появляются одновременно. С другой стороны, выходное событие у логического знака «ИЛИ» происходит, если имеет место любое из входных событий. Причинные связи, выраженные логическими знаками «И» и «ИЛИ» являются детерминированными, так как появление выходного события полностью определяется входными событиями. Так, например, шестиугольник (рисунок 1.13), являющийся логическим знаком запрета, используется для представления вероятностных причинных связей. Событие, помещенное внизу - входное событие, расположенное сбоку - условное. Этот знак используется в тех случаях, когда событие вызывается по требованию.

Чтобы отыскать и представить причинно -следственные взаимосвязи с помощью дерева отказов, необходимо использовать элементарные графически представимые блоки, определяющие и связывающие некоторое количество событий. Рекомендуемые символы для обозначения событий приведены в таблице 1.8.

В этом методе анализа приняты два типа блоков: символы возможных событий и логические символы, устанавливающие их последовательность. Логические символы объединяют события в соответствии с их причинными взаимосвязями. Логический знак может иметь один или несколько входов, но только один выход или выходное событие. Так, например, выходное событие логического знака «И» наступает в том случае, если все входные события появляются одновременно.

С другой стороны, выходное событие у логического знака «ИЛИ» происходит, если имеет место любое из входных событий. Причинные связи, выраженные логическими знаками «И» и «ИЛИ» являются детерминированными, так как появление выходного события полностью определяется входными событиями.

Сами события обозначаются геометрическими фигурами, такими как круг- событие, которое имеет достаточную информацию по отказам; прямоугольник – событие, вводимое логическими знаками «И» и «ИЛИ»; ромб – событие информация по отказам которого представлена в недостаточном объеме. В этих графическо-логических структурах для обозначения некоторых позиций используют и другие графические символы. Например, шестиугольник, являющийся логическим знаком запрета, используется для представления вероятностных причинных связей, в тех случаях, когда событие вызывается по требованию (как правило, это ошибочные команды).

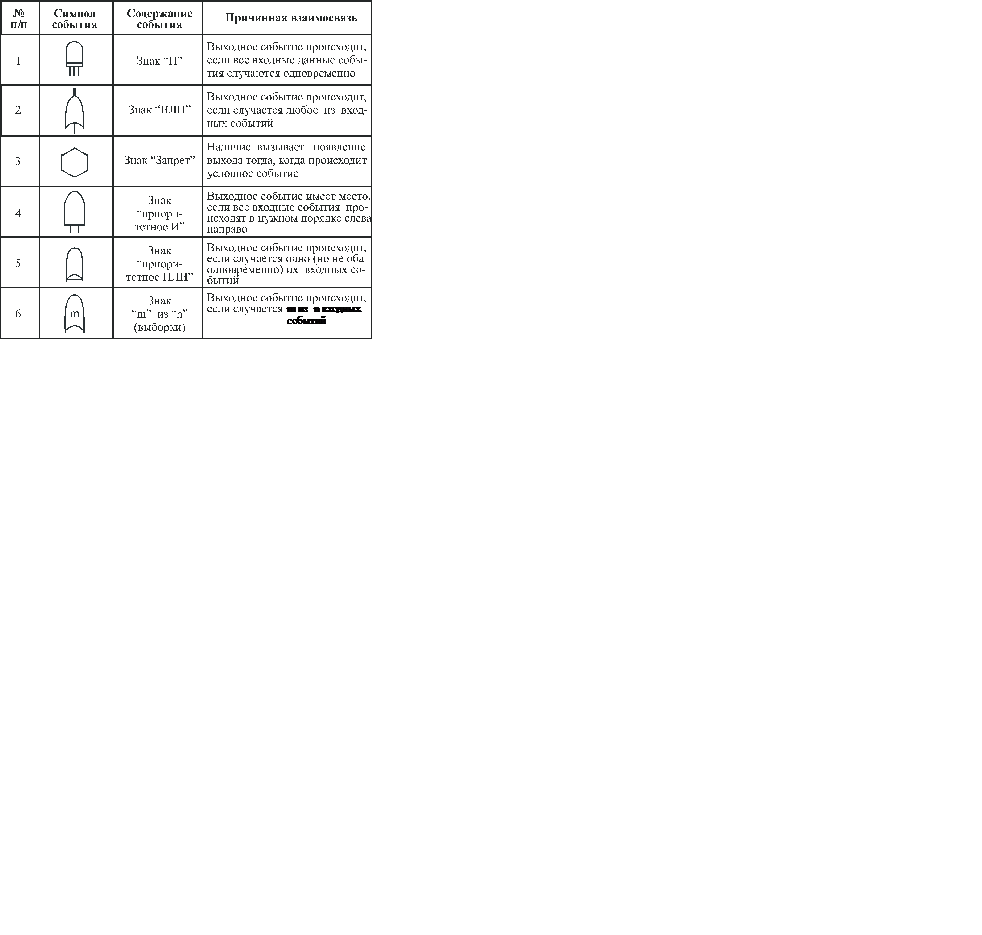

Один из возможных, несколько упрощенных вариантов построения дерева отказов при помощи графического представления событий и логических знаков приведен на рис. 1.15.

Рисунок 1.14 – Пример использования символа шестиугольник

Таблица 1.6 - Логические символы, используемые для построения дерева отказов

Пример

Таблица 1.7 – Символы событий, используемые для построения дерева отказов.

На рис. 1.15 приведена структура дерева отказов для опорного подшипника скольжения перекачивающего агрегата (например, компрессорной установки). Как видно из рис. 1.15, такая структура дерева отказов достаточно наглядна, хорошо отражает топографию и взаимовлияние отдельных элементов технической системы, весьма детально проработана, несложна в чтении и понимании последовательности событий, приводящих к возникновению критической ситуации. Подобные графически – логические структурные формы дерева отказов хорошо воспринимаются в качестве руководящего документа персоналом, обслуживающим компрессорную установку.

Рисунок 1.15- Примерное дерево отказов для проведения исследований в случае возможного разрушения опорного подшипника скольжения нагнетателя ГПА

1.8.3.5 Метод построения дерева отказов при помощи

таблицы решений

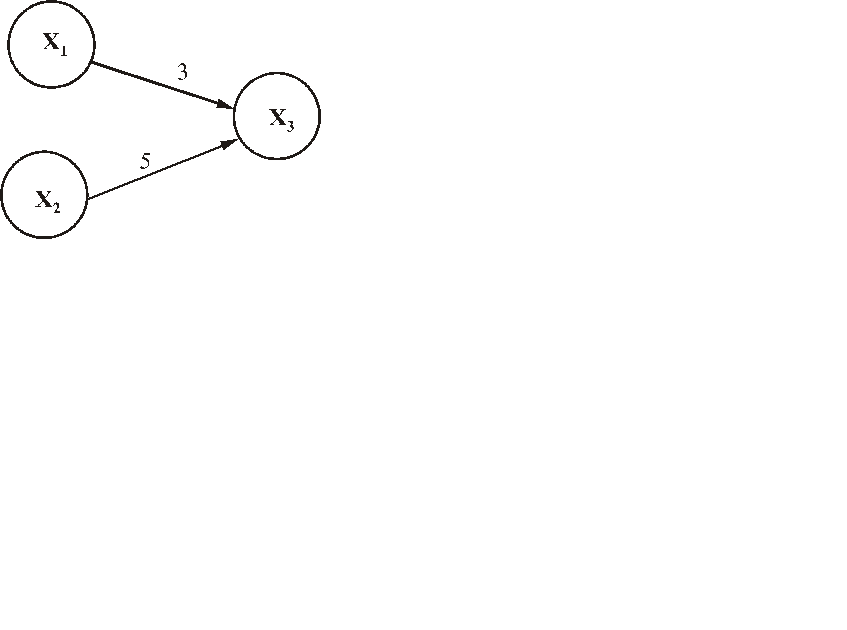

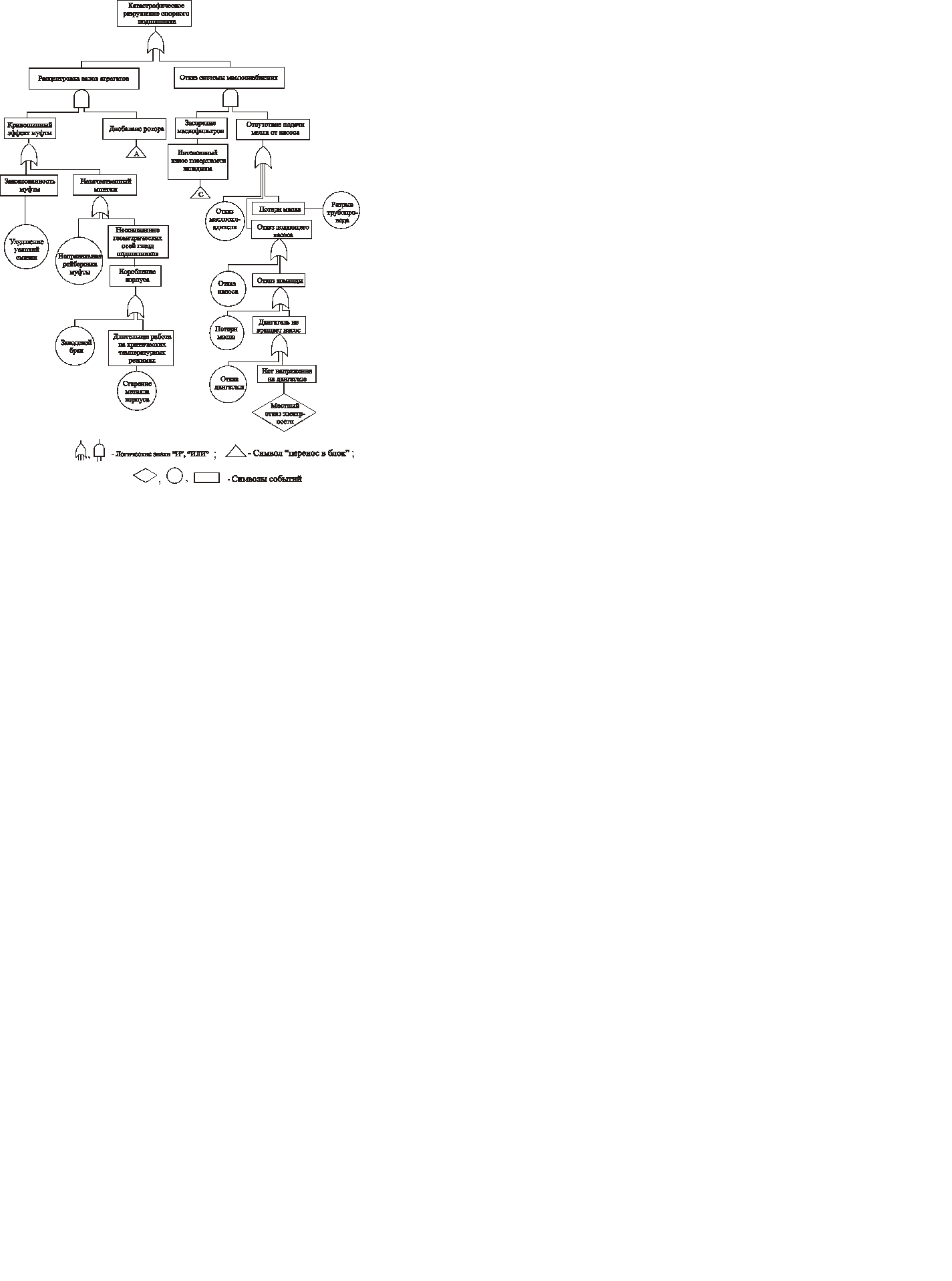

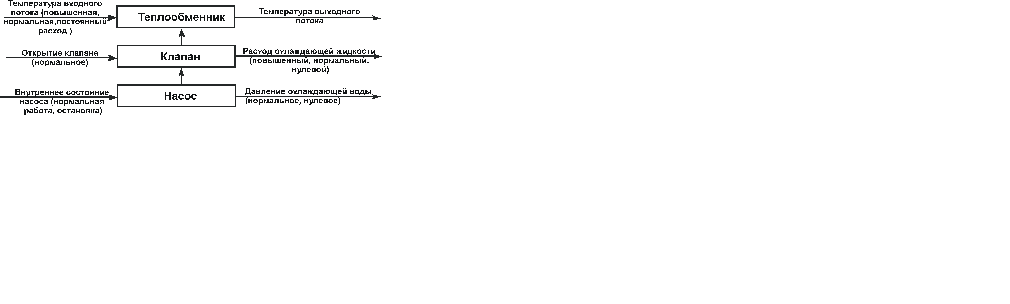

Количественные характеристики причинно- следственных связей неисправных состояний компрессорной установки и воспринимаемых контрольно- измерительной системой внешних признаков их проявления можно выразить составлением диагностической таблицы, в которой отражаются априорные вероятности установленных неисправностей и условные вероятности признаков рассматриваемых состояний. Материалами для составления таблицы могут служить опытно- эксплуатационные данные, ремонтные журналы, результаты диагностических обследований, материалы отчетов по обобщению опыта эксплуатации, результаты исследований изучаемого типа оборудования. При наличии достаточного количества информации, относящегося к анализируемой системе, а так же набора моделей различных элементов, такой подход позволяет квалифицированно построить дерево отказов, которое будет настолько полным и детализированным, насколько детально выполнено описание технической системы и проработаны исходные модели элементов. В процессе разработки дерева отказов в табличной форме, прежде всего, составляют перечень событий для каждого элемента на его выходе - так называемых «выходных факторов (событий)». Каждое такое событие подробно описывает состояние этого выхода. Например, расход через маслонасос может соответствовать одному из трех событий на выходе: повышенный, нормальный, нулевой. Может быть рассмотрено большее число состояний, если в каждом конкретном случае увеличение сложности разбиения по ступеням технологически оправдано. Таким же образом определяется набор событий на входе каждого элемента, для оценки выходных параметров. Внутренние факторы (режимы работы) или состояния элемента можно рассматривать в виде различных входов со стороны других элементов или окружающей среды. Общая структура представления взаимодействия элементов системы и связи входных событий с выходными признаками проявления неисправностей представлены на рис. 1.16. Приемы, основанные на таблицах решений, могут быть распространены даже на многоконтурные системы. Таблицы решений, в отличие от дерева отказов и диаграмм причинно-следственных связей, не являются графическим способом представления информации и аналогично графическо–логическому методу не требуют применения математики.

Рисунок 1.16- Структура представления взаимодействия элементов системы и связи входных событий с выходными признаками

Рисунок 1.16- Структура представления взаимодействия элементов системы и связи входных событий с выходными признаками

Этот метод более универсален, так как:

- в таблицах решений, в отличие от дерева отказов, в которых дается только два состояния системы «рабочее» или «не рабочее» («годен - не годен»), могут быть установлены дополнительно несколько текущих состояний элемента между его граничными характеристиками;

- в системах, имеющих контуры регулирования, время возникновения и (или) последовательность событий при отказе имеют первостепенное значение;

- дерево отказов описывает систему в определенный момент времени (обычно в установившемся режиме работы) и проследить последовательность событий затруднительно, а таблица решений дает такую возможность.

Пример 4.

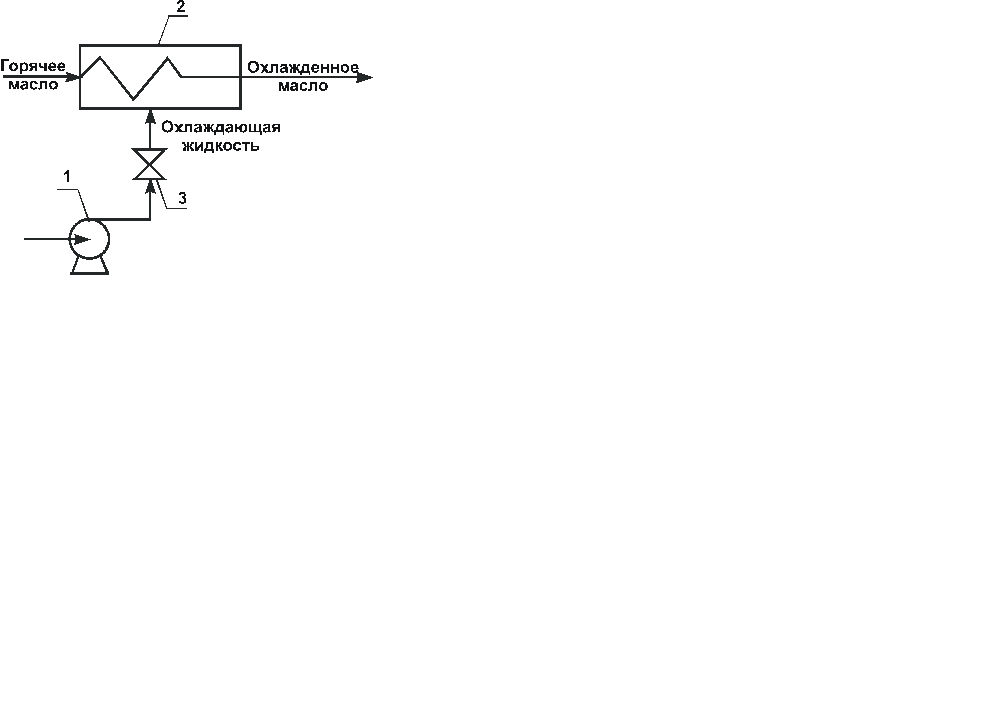

Один из приемов метода построения дерева отказов при помощи таблицы решений покажем на примере системы охлаждения смазочного масла. Схема системы охлаждения смазочного масла представлена на рис. 1.17. Для описания всех возможных технических состояний системы, прежде всего, составляют перечень событий для каждого элемента на его выходе. Например, расход через клапан может соответствовать одному из трех событий на выходе - «высокий, нормальный, нулевой». Так называемые внутренние режимы работы или вероятные состояния отдельного элемента можно рассматривать как трехуровневое событие: клапан полностью открытый, нормальный, с нулевым открытием. Затем составляется полный набор всех возможных входных и выходных событий, относящихся к данной системе. Связи элементов определяют поведение системы и ее схему. Ее получают соединением выхода каждого элемента с соответствующим входом другого. Конечным является выходное событие для всей системы. Взаимосвязь элементов выражается связями вход-выход как показано на рис. 1.16.

Рисунок 1.17- Схема системы охлаждения смазочного масла

Рисунок 1.17- Схема системы охлаждения смазочного масла

1-насос, 2- теплообменник, 3- клапан

Внутреннее состояние насоса считается зависящим от входного параметра со стороны окружающей среды. Входной параметр имеет два состояния - «нормальное функционирование» и «насос не работает». Давление охлаждающей жидкости - выход для насоса и вход в клапан. Давление может быть нормальным и нулевым. Открытие клапана является другим его входом, в данном примере всегда нормальным. Расход охлаждающей жидкости - выход для клапана, он может быть повышенным, нормальным и нулевым. Теплообменник имеет два входа - охлаждающая жидкость и температура масла. Температура может быть нормальной или повышенной. Температура вытекающего масла - выход для теплообменника. Рассмотрим схему взаимосвязей вход-выход для данной системы (рис. 1.18).

Рисунок 1.18- Система взаимосвязей вход – выход

Таблица решений для насоса

| Вход | Выход |

| Внутреннее состояние насоса | Давление на выходе |

| h – нормальное | нормальное |

| i - остановка | нулевое |

Таблица решений для клапана

| Вход | Выход |

| Давление охлаждающей жидкости, подводимой к клапану | Расход охлаждающей жидкости |

| J – нормальное | нормальное |

| k - нулевое | нулевое |

Таблица решений для теплообменника

Вход

Из строк е, f последней таблицы видно, что температура входа высокая независимо от входного события во второй колонке и нулевого в первой колонке входа.

1.8.3.6 Формирование дерева отказов по методу И.М. Синдеева

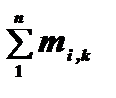

Рассмотрим еще один метод оптимизации набора диагностических параметров, разработанный И.М. Синдеевым и широко используемый для анализа опасных ситуаций в авиационной промышленности при исследовании работоспособности и надежности авиационных двигателей. Этот метод особенно интересен тем, что в последнее время на предприятиях нефтяной и газовой промышленности в качестве привода к центробежным нагнетателям устанавливают конвертированные авиационные двигатели. Согласно статистике, в настоящее время газотранспортная система только ОАО «Газпром» включает в себя более 150 тыс. км газопроводов, около 700 компрессорных цехов, более 4 тыс. газоперекачивающих агрегатов (ГПА) с суммарной мощностью до 40 млн. кВт. Основной тип используемых ГПА – центробежные компрессоры с газотурбинным приводом мощностью от 2,5 до 25 МВт и номинальным КПД до 32%, из них более 45% составляют авиационные конвертированные двигатели. Кроме того, активно осуществляется замена устаревших турбоприводов на авиационные двигатели. Известно, что совокупность диагностических параметров, определяющих техническое состояние агрегата и, в частности, авиационного двигателя, весьма велика. Избыток информации приводит к усложнению системы диагностирования. Довольно простой для практики метод, предложенный И.М. Синдеевым, и модифицированный И.В. Кеба с некоторым усложнением математического аппарата за счет Байесовского подхода при распознавании вероятности появления диагностических признаков для определения неисправных состояний, часто используется в оценке технического состояния объекта и позволяет решать задачу с требуемой точностью. Метод базируется на анализе таблицы, в которой столбцы соответствуют всем возможным состояниям, которые могут быть выявлены в процессе эксплуатации, а строки – всем возможным диагностическим параметрам. Таблица 1.8 наглядно раскрывает взаимосвязь между различными состояниями агрегата и их внешними проявлениями. Если параметр отражает известное состояние, то в соответствующе клетке записывается «1» или «+», если нет, то «0» или «-».

Таблица 1.8- Взаимосвязь между различными состояниями агрегата

| Условное обозначение неисправного состояния х j | Неисправное состояние (наименование) | Контролируемые функциональные параметры К i, i=1,2,… n | Априорная вероятность нахождения системы в неисправном состоянииi (xj) | |||||

| 1 | 2 | … | … | n-1 | n | |||

| х1 | i1 | |||||||

| х2 | i2 | |||||||

| … | … | |||||||

| x j-1 | i j-1 | |||||||

| xj | ij | |||||||

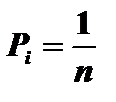

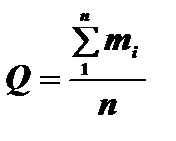

Согласно методике И.М. Синдеева предполагается, что все состояния, образующие группу событий равновероятны  . При выборе функциональных диагностических параметров количество рассматриваемых неисправных состояний и их признаков зависит от требуемой глубины диагностирования.

. При выборе функциональных диагностических параметров количество рассматриваемых неисправных состояний и их признаков зависит от требуемой глубины диагностирования.

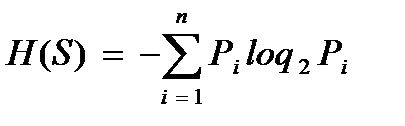

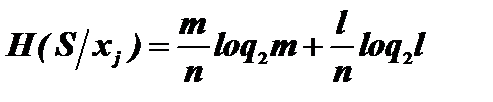

Перед началом диагностирования объект характеризуется совокупностью некоторых изменений (отклонений) от первоначального состояния (энтропией S).

.

.

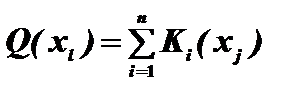

Априорную вероятность нахождения объекта в данном состоянии при определенном наборе диагностических параметров можно выразить, как

,

,

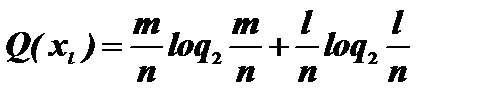

то есть некоторому фиксированному состоянию х j соответствует определенное количество внешних проявлений К i , а n – число этих проявлений. Проверка каждого параметра х j может дать определенную информацию о состоянии объекта Q

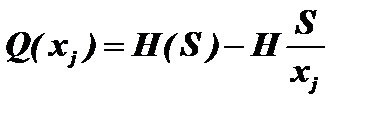

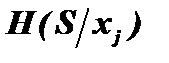

. .

. .

Значение  определяется как сумма энтропий двух подсистем: в одну из которых входят m состояний, вызвавших изменение параметра xj , а в другую l (0 ) не вызвавшие их. Тогда

определяется как сумма энтропий двух подсистем: в одну из которых входят m состояний, вызвавших изменение параметра xj , а в другую l (0 ) не вызвавшие их. Тогда

,

,

откуда априорная вероятность нахождения объекта в данном состоянии в итоге определится по зависимости

.

.

Используя данные табл.1.8 можно определить диагностическую ценность каждого параметра, на основе чего принимается решение об исключении из обследования признаков, имеющих небольшую диагностическую ценность или наоборот, о включении в рассмотрение признаков, ранее считавшихся несущественными.

Пример взаимосвязи некоторых неисправных состояний в виде таблицы решений (как вариант построения дерева отказов) для газотурбинного привода (при наземном использовании конвертированного авиационного двигателя) приведен в табл. 1.9.

Таблица 1.9- Взаимосвязи неисправных состояний газотурбинного привода

|

Условные обозначения |

Неисправные Состояния |

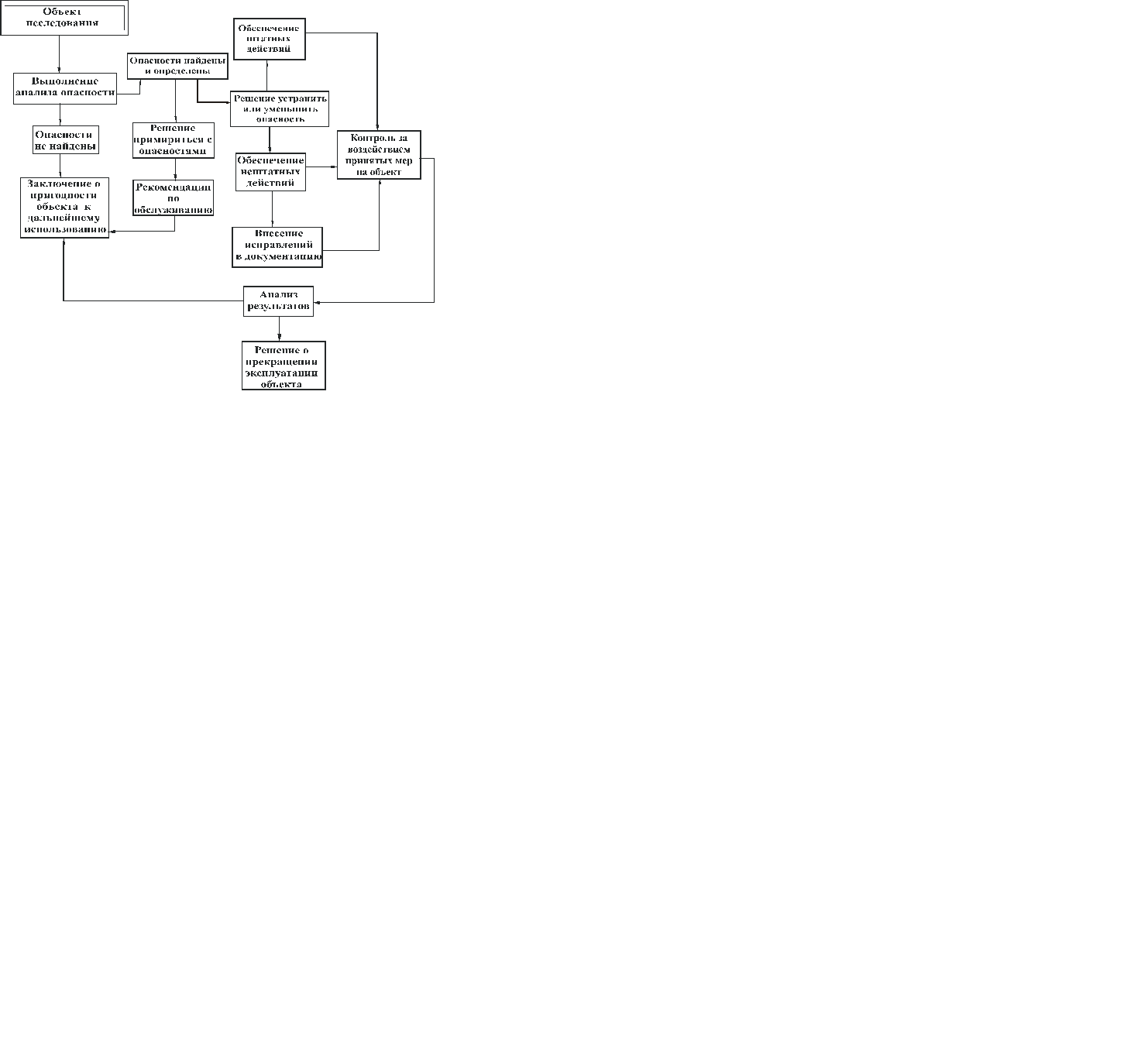

Пример Для компактности дальнейшего анализа обозначим, соответственно, буквами: А- метод графов, Б- таблицы решений, В- графическо-логический метод и запишем все принятые показатели и их предполагаемые качественные градации и оценки в баллах в виде таблицы (таблица 1.10). Так как этот метод, по сути дела, является методом экспертных оценок, то заданные количественные величины представляют собой мнение эксперта и принимаются на основе априорной информации, опыта использования силовых установок в процессе эксплуатации и анализа литературных источников, посвященных этому вопросу. Определение обобщенной оценки средневзвешенного показателя для каждого метода осуществляется по зависимости

Таким образом, данная классификация позволяет установить оптимальную структуру «дерева отказов» с той степенью иерархии, которая необходима для решения конкретных задач технической диагностики непосредственно самим обслуживающим персоналом компрессорной станции, что может способствовать совершенствованию системы обслуживания и ремонта газоперекачивающих агрегатов.

Таблица 1 10- Система экспертных оценок методов «дерева отказов»

Наименование показателя |

Оцена уровня в баллах |

Номер показателя | ||||||||||||

| А | Б | В | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||||

| 1 | 2 | 4 | Пригодность к работе в условиях эксплуатации | Непригоден | 1 | 1 | ||||||||||

| Малопригоден | 2 | |||||||||||||||

| Пригоден | 3 | |||||||||||||||

| Полностью соответствует | 4 | |||||||||||||||

| 1 | 2 | 3 | Удобство в использовании | Весьма неудобен | 1 | 2 | ||||||||||

| Удобен | 2 | |||||||||||||||

| Весьма удобен | 3 | |||||||||||||||

| 1 | 2 | 3 | Уровень стандартизации | Весьма слабый | 1 | 3 | ||||||||||

| Достаточный | 2 | |||||||||||||||

| Оптимальный | 3 | |||||||||||||||

| 2 | 1 | 4 | Объем использования математического аппарата | Не используется | 4 | 4 | ||||||||||

| Используется в простых формах | 3 | |||||||||||||||

| Трудоемкий способ мат. моделирования | 2 | |||||||||||||||

| Усложненный математический метод | 1 | |||||||||||||||

| 1 | 2 | 3 | Решение задач «генеза» | Непригоден | 1 | 5 | ||||||||||

| Условно пригоден | 2 | |||||||||||||||

| Решает задачу | 3 | |||||||||||||||

| 3 | 1 | 2 | Решения задач прогноза | Непригоден | 1 | 6 | ||||||||||

| Условно пригоден | 2 | |||||||||||||||

| Решает задачу | 3 | |||||||||||||||

| 3 | 2 | 1 | Приспособленность для программирования на ЭВМ | Не приспособлен | 1 | 7 | ||||||||||

| Слабо приспособлен | 2 | |||||||||||||||

| Приспособлен | 3 | |||||||||||||||

| 1 | 2 | 3 | Блочность | Не представлена | 1 | 8 | ||||||||||

| Слабо представлена | 2 | |||||||||||||||

| Хорошая | 3 | |||||||||||||||

| 1 | 2 | 3 | Трудоемкость разработки | Высокая | 1 | 9 | ||||||||||

| Средняя | 2 | |||||||||||||||

| Низкая | 3 | |||||||||||||||

| 1 | 4 | 3 | Разрешающая способность | Низкая | 1 | 10 | ||||||||||

| Средняя | 2 | |||||||||||||||

| Хорошая | 3 | |||||||||||||||

| Высокая | 4 | |||||||||||||||

| 1 | 2 | 3 | Наглядность представления информации | Отсутствует | 1 | 111 | ||||||||||

| Слабо представлена | 2 | |||||||||||||||

| Полная | 3 | |||||||||||||||

| 1 | 2 | 3 | Рациональность формы | Не представлена | 1 | 112 | ||||||||||

| Представлена во взаимосвязи | 2 | |||||||||||||||

| Соблюдается | 3 | |||||||||||||||

| 1 | 3 | 4 | Приспособленность к предупреждению причин отказов | Не приспособлен | 1 | 113 | ||||||||||

| Слабо приспособлен | 2 | |||||||||||||||

| Средняя приспособленность | 3 | |||||||||||||||

| Хорошая приспособленность | 4 | |||||||||||||||

| 2 | 3 | 1 | Уровень детализации неисправностей | Высокий | 3 | 1 14 | ||||||||||

| Средний | 2 | |||||||||||||||

| Низкий | 1 | |||||||||||||||

| 1 | 3 | 2 | Ответственность ремонтных служб | Не определяет | 1 | 15 | ||||||||||

| Слабо выражена | 2 | |||||||||||||||

| В достаточной мере определяет | 3 | |||||||||||||||

Таблица 1.11- Результаты анализа показателей

| Обозначение метода |

|

|

| А | 21 | 1,4 |

| Б | 33 | 2,2 |

| В | 42 | 2,8 |

На основании проведенного анализа можно утверждать, что для обслуживающего персонала компрессорных установок наиболее удобным, в смысле оперативности реагирования на возникшую опасную ситуацию и распределения усилий ремонтной бригады для установления истинных причин отказов или неисправностей, следует считать использование дерева отказов, построенного при помощи логических и графических знаков (В). При более глубоком анализе, для детализации причин отказов в задачах «генеза» на последних этапах расследования происшествий в целях конкретизации диагностических признаков это дерево отказов следует дополнить таблицей решений. Такой комплексный подход, как показывает практика, дает достаточно надежную оценку технического состояния агрегата. Некоторые авторы в работах, посвященных надежности технических систем, рекомендуют решать проблемы анализа только при помощи графов. Однако, этот способ, как показал опыт, практически недоступен рядовому инженерному составу обслуживающего персонала из-за сложного математического аппарата и трудности восприятия графических построений, однако этот метод весьма удобен для создания программного обеспечения систем вибромониторинга. Очевидно, что подобные формы дерева отказов неприемлемы для проведения диагностических операций в условиях эксплуатации, как самим обслуживающим персоналом, так и специалистами, анализирующими происшествия и отказы, вследствие отсутствия не только наглядного представления последовательности возникновения отказов и определения возможных вызвавших их причин, но и сложности прослеживания причинно-следственных связей.

Пример 1

В качестве примера приведем описание действительной последовательности событий, вызвавшие отказ компрессорной установки в 2001г. на дожимной компрессорной станции Березанского ЛПУМГ (ООО «Кубаньгазпром»). На агрегате ГТК-500 был зарегистрирован предельный уровень вибрации сразу на обоих подшипниках нагнетателя. Вызванный специалист по вибродиагностике, произведя измерения, сделал заключение, что причиной увеличения вибрации является критический дисбаланс ротора нагнетателя, после чего агрегат был остановлен, нагнетатель разобран и без предварительного осмотра отправлен на балансировку (представитель службы диагностике при разборке агрегата не присутствовал). После проведения балансировочных операций ротор снова был установлен на агрегате. Однако, при попытке провернуть вал ротора в подшипниках от руки выяснилось, что это сделать невозможно- вал не проворачивался. В дальнейшем было произведено еще несколько попыток балансировки ротора и установки его на агрегат, однако все они оканчивались безуспешно – на нагнетателе компрессора ГТК-500 был установлен новый ротор, причина отказа так и осталась невыясненной. Что же произошло в действительности, и каковы истинные причины этого отказа? Автором настоящей работы был произведен тщательный осмотр поверхности вала ротора около подступичных участков. При осмотре выяснилось, что на поверхности вала, изготовленного из стали 40Х, имелся тонкий слой окислов светло-синего цвета, что явно свидетельствовало о длительном местном перегреве вала при температуре около 3000С (определение возможной температуры перегрева стальной поверхности по цветам побежалости для конструкционных и низкоуглеродистых сталей). Известно, что длительные местные перегревы материалов валов выше температуры нормального отпуска приводят к потере прочности и устойчивости детали, появлению нерасчетного прогиба вала, что отрицательно сказывается на работоспособности роторной группы, деформациям, снижению поверхностной твердости. То есть, при такой температуре перегрева валом было потеряно до 30…40% запаса устойчивости, что и вызвало недопустимые деформации его оси. Однако все эти явления были лишь следствием некоего исходного события, которое и вызвало цепь нежелательных последствий, приведших к отказу.

В данном случае, оказалось, несложно проследить обратную связь исходных причин с конечным событием – выходом из строя вала ротора нагнетателя. Длительный местный перегрев вала мог происходить только по причине превышения температуры газа, поступающего на компримирование, над нормативными показателями. В свою очередь, увеличение температуры газа могло произойти только вследствие недостаточности процесса охлаждения во входном газоохладителе, что и подтвердилось при его ревизии. Очевидно, что если бы специалист, проводивший диагностику сумел бы провести этот довольно простой анализ последовательности событий, приведших к отказу (обратный анализ последствий), не было бы необходимости в значительных дополнительных затратах на балансировку ротора и на бесполезные ремонтные и монтажные операции.

Еще один характерный пример. В 1988 г. на Нижневартовском ГПЗ возникла необходимость замены электродвигателя на компрессоре «Крезо-Луар». После установки и центровки агрегата был выявлен аварийный уровень вибрации на подшипниках электродвигателя. Заводская лаборатория диагностики несколько раз делала заключение о неправильной заливке и установке подшипников скольжения ротора, в результате чего 6 раз была проведена повторная заливка подшипников. После анализа виброграмм специалистами, было высказано предположение о существовании недопустимого прогиба вала ротора электродвигателя. Анализ вероятных причин отказа привел к заключению, что во время хранения агрегата (в течение двух лет со дня получения) не выполнялись требования, предъявляемые к техническому обслуживанию электродвигателя во время хранения – проворачивание вала от руки в определенные технической документацией периоды времени, вследствие чего произошла пластическая деформация вала, приведшая в негодность ротор. После замены ротора электродвигатель был запущен с уровнем вибрации, характеризуемым как «бездефектный».

Пример 2

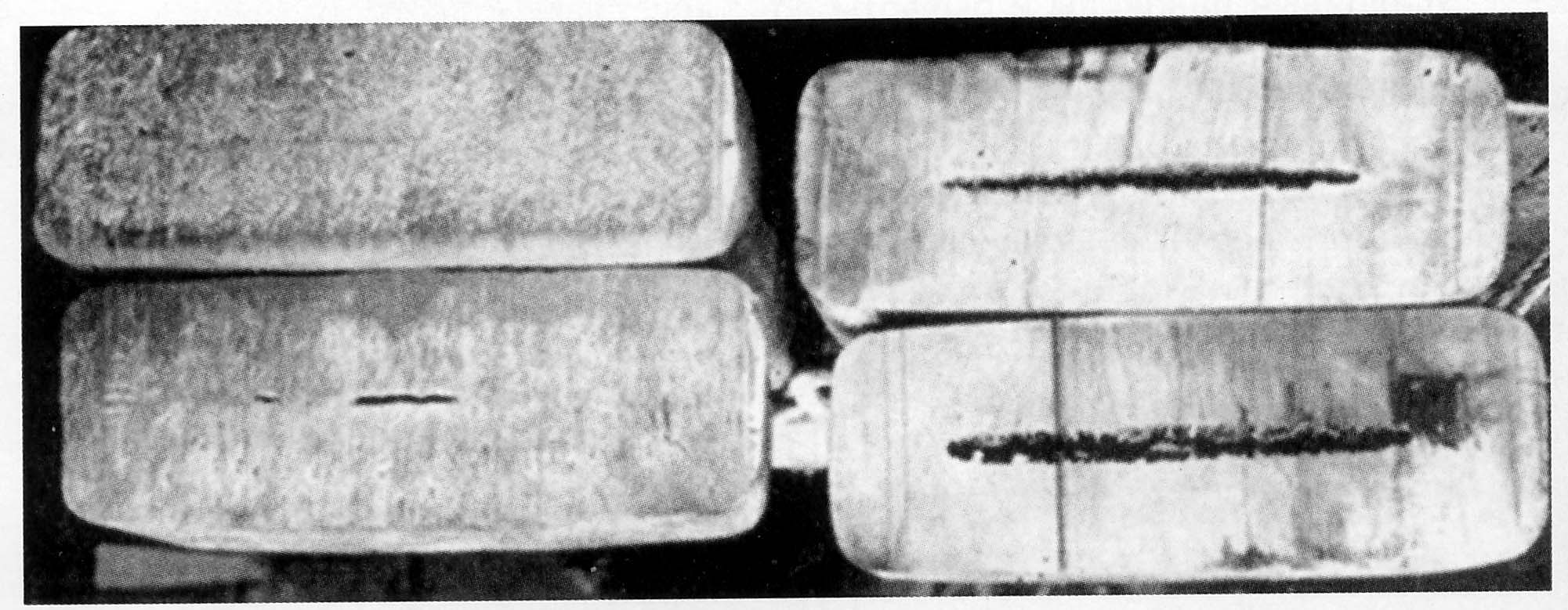

Обследование проводилось для 34 экземпляров агрегатов на различных предприятиях нефтяной промышленности (ГПЗ и ДКС) за период работы оборудования не менее 50000 часов (то есть установленный нормами ППР срок до первого капитального ремонта). Аварийный отказ, вследствие производственных дефектов, имел место только в одном случае – вследствие наличия глубокой раковины в корпусе нагнетателя высокого давления (заводской брак) произошло повреждение корпуса и прорыв перекачиваемого газа.

Рисунок 1.19- Гистограмма распределения частот отказов по элементам электроприводных ГПА

Рисунок 1.19- Гистограмма распределения частот отказов по элементам электроприводных ГПА

1 - нарушение центровки валов, 2 - неисправности подшипников скольжения, неисправности уплотнений, 3-неисправности маслосистемы, 4- дефекты зубчатых передач, 5 - неисправности роторов, 6- неисправности маслонасоса, 7- замена роторов ЦВД или ЦНД, 8- нарушение анкерных связей

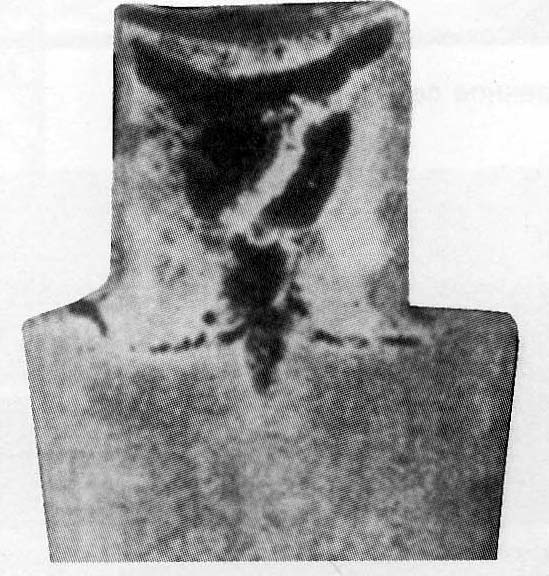

Пример 3

Рисунок 1.20- Гистограмма распределения отказов опорных подшипников

Скольжения

1- различные виды износа вкладышей, 2- неисправности маслосистемы (нарушение регламентных условий смазки), 3- нарушение регулировки системы, 4- высокая вибрация вследствие нестабильности потока газа в камере сжатия, 5 - некачественное проведение обслуживания и ремонтных работ

В заключение отметим, что анализ видов отказов и последствий, как уже указывалось ранее, является индуктивным методом, с помощью которого систематически, на основе последовательного рассмотрения одного элемента за другим исследуются все возможные виды отказов или аварийные ситуации, выявляются их результирующие воздействия на систему. Кроме того, выявляются и анализируются отдельные аварийные ситуации и виды отказов элементов для того, чтобы определить их воздействие на другие близлежащие элементы или систему в целом. Только такой комплексный подход к этой проблеме и является залогом успешности проведения диагностических операций.

ТЕХНИЧЕСКУЮ СИСТЕМУ

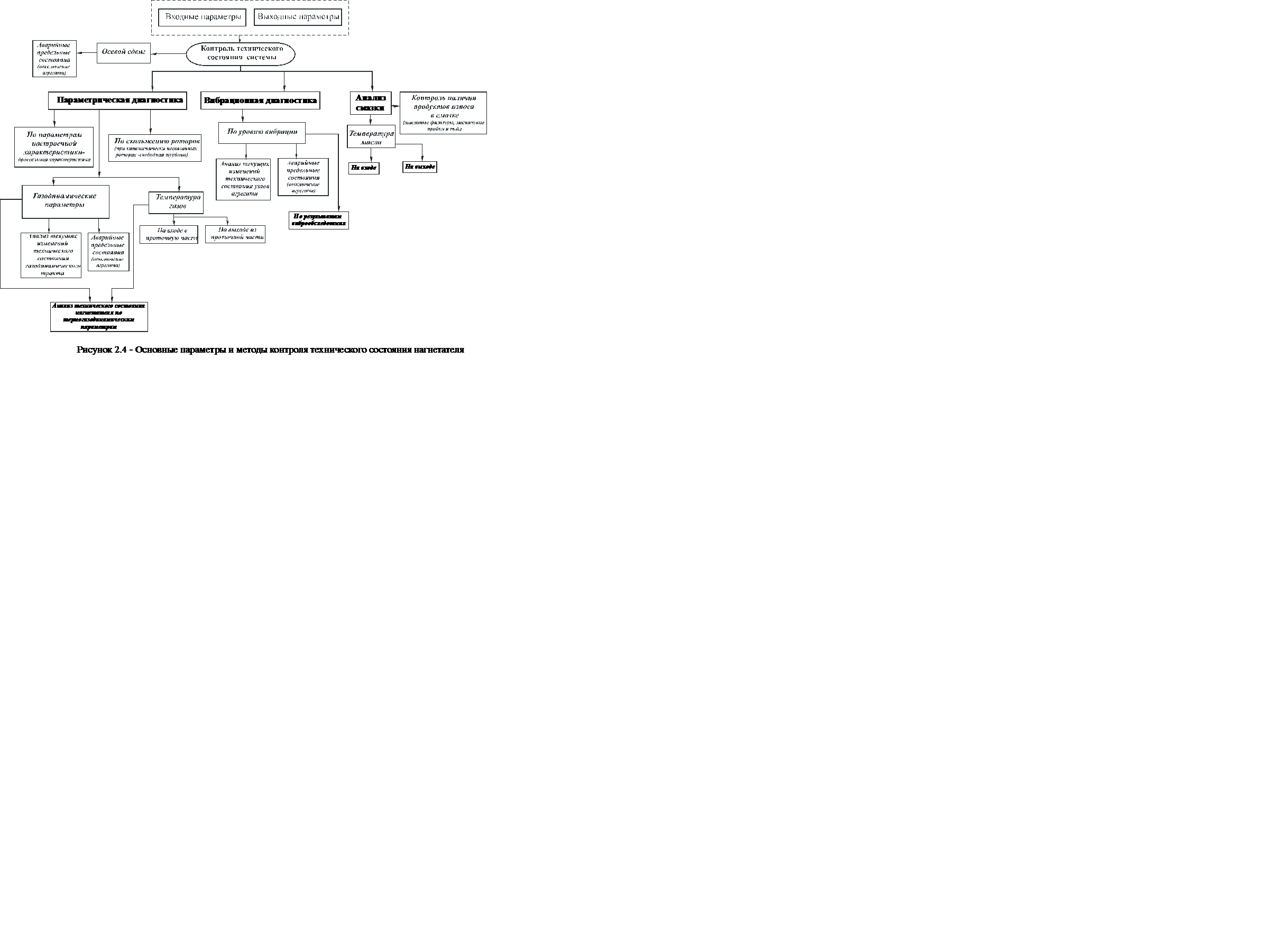

Рисунок 2.1- Основные параметры, характеризующие

Оборудования

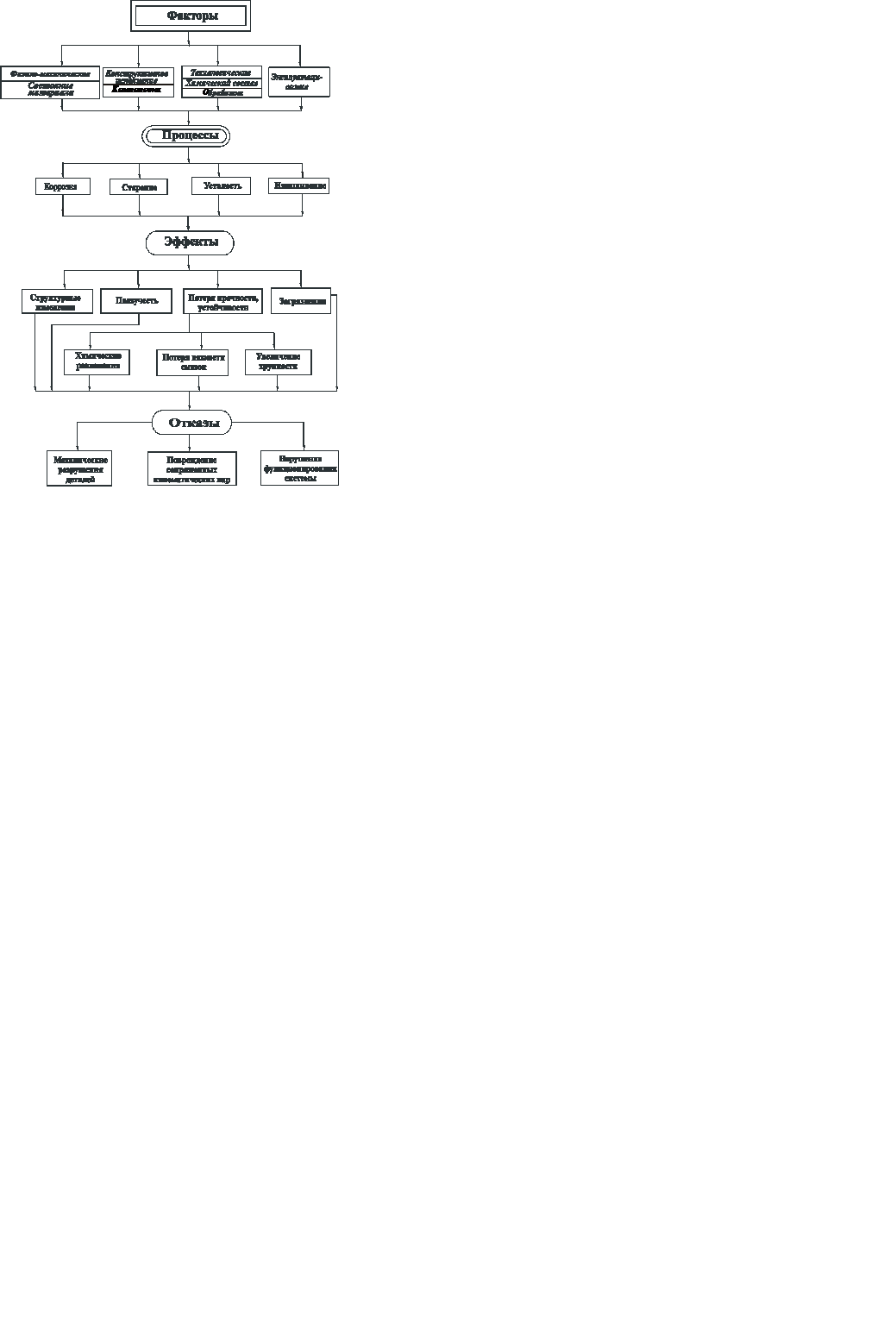

В общем случае все дефекты и неисправности перекачивающих агрегатов в процессе эксплуатации подразделяются на:

а) неисправности, возникающие вследствие:

- ошибок персонала, в основном связанные с тем, что исполнители по окончании ремонтных работ оставляют в компрессоре посторонние предметы (инструменты, гайки и т.д.);

- неточной установки деталей или агрегатов после замены, разрегулировки, дефектов вновь устанавливаемых элементов;

- небрежности проведения ремонтных работ и недостаточной чистоты выполнения ремонтных операций;

- неправильного определения области допустимых режимов работы в зависимости от внешних условий, превышения времени работы на недопустимых режимах;

б) неисправности, появляющиеся из-за нарушения функционирования систем, обеспечивающих заданные параметры работы, возникшие из-за некачественного технического обслуживания, неправильной работы электрических, гидравлических и пневматических систем по причине загрязнения или использования некондиционных жидкостей или газов, дефектов устройств герметизации, конструктивных недоработок;

в) дефекты, развивающиеся в результате изнашивания деталей установки; образования отложений проточных полостях агрегатов; несоответствия зазоров в сопряжениях заданным величинам; ухудшения качества, несущей способности и повышения температуры смазки;

г) коррозионные процессы;

д) механические повреждения деталей проточной части и подшипников при попадании в них посторонних предметов и частиц из внешней среды;

е) деформации и разрушения деталей узлов агрегатов по конструктивным, производственным и эксплуатационным причинам;

ж) нарушение регулировки агрегатов и систем, в результате ослабления креплений и изменения взаимного расположения осей узлов и механизмов;

з) нарушения режимов работы узлов и систем вследствие принятия руководством перекачивающей станции решений, противоречащих заданным в технической документации нормам и правилам эксплуатации оборудования.