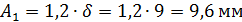

Принимаем зазор между торцом ступицы колеса и внутренней стенкой корпуса  . Принимаем

. Принимаем

Принимаем зазор от окружности вершин зубь

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| 1.008.00.00 ПЗ |

.

.

Принимаем расстояние между Внешним кольцом подшипника ведущего вала и внутренней стенкой корпуса  .

.

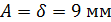

Предварительно намечаем радиально-упорные шарикоподшипники легкой серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников  и

и  . Так как в опорах применены радиально-упорные подшипники, то для компенсации температурных деформаций между крышкой и наружным кольцом подшипника оставляем зазор

. Так как в опорах применены радиально-упорные подшипники, то для компенсации температурных деформаций между крышкой и наружным кольцом подшипника оставляем зазор  . Из практики принимаем тепловой зазор равным

. Из практики принимаем тепловой зазор равным

По табл. П6 [1] имеем:

| Условное обозначение подшипника |

|

|

|

|

|

|

| кН | ||||||

| 36110 | 50 | 80 | 16 | 8 | 24,5 | 18,3 |

| 36117 | 85 | 130 | 22 | 11 | 67,6 | 51 |

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца (см. стр. 208 и рис. 9.40 [1]). Их ширину определяет размер  .

.

Измерением находим расстояние на ведущем валу  и на ведомом

и на ведомом  .

.

Для подшипника 36110

Толщину фланца ∆ крышки подшипника принимают примерно равной диаметру d0 отверстия ; в этом фланце ∆=12 (см. стр. 303 [1])

Головку болта примем  мм.

мм.

Глубина гнезда подшипника lr=1,5∙В=1,5∙16=24 мм.

Для подшипника 36117

Толщину фланца ∆ крышки подшипника принимают примерно равной диаметру d0 отверстия ; в этом фланце ∆=14 (см. стр. 303 [1])

Головку болта примем  мм.

мм.

Глубина гнезда подшипника lr=1,5∙В=1,5∙22=33 мм.

Табл. 7.1 - толщина фланца крышки подшипника

| Условное обозначение подшипника |

|

|

|

| 36110 | 80 | 14 | 14 |

| 36117 | 130 | 14 | 14 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| 1.008.00.00 ПЗ |

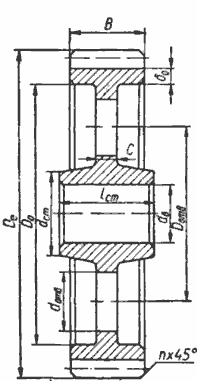

Рисунок 4.1 – Основные размеры зубчатого колеса

Проверка долговечности подшипника

Ведущий вал

Из предыдущих ра

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 23 |

| 1.008.00.00 ПЗ |

,

,  и

и  ; из первого этапа копоновки

; из первого этапа копоновки  .

.

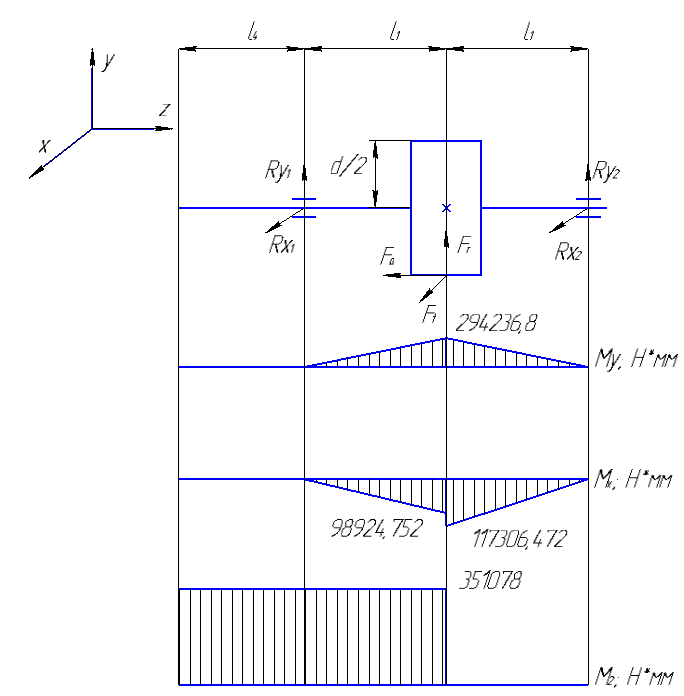

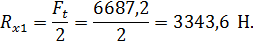

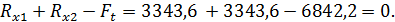

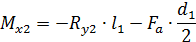

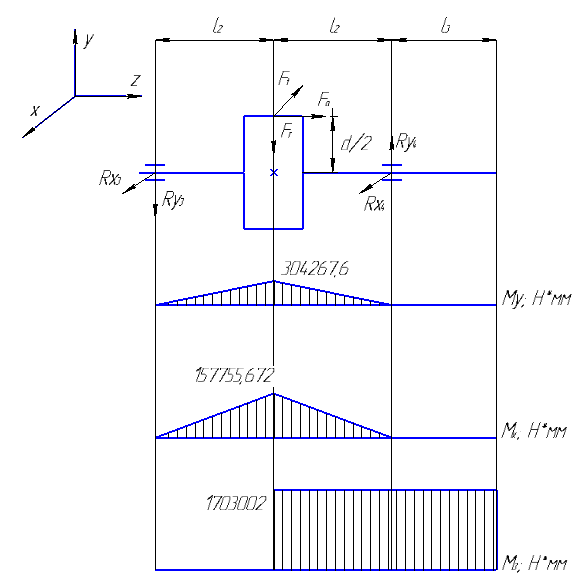

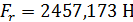

Реакции опор:

В плоскости

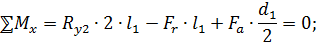

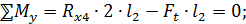

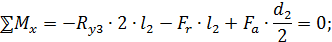

Сумма моментов относительно опоры 1:

Сумма моментов относительно опоры 2:

Проверка:

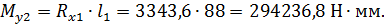

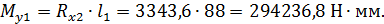

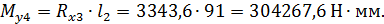

Строим эпюру изгибающихся моментов в горизонтальной плоскости:

В плоскости

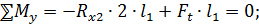

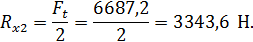

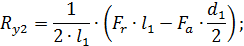

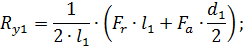

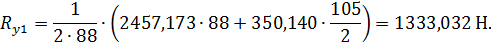

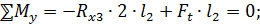

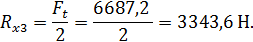

Сумма моментов относительно опоры 1:

Сумма моментов относительно опоры 2:

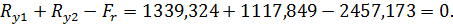

Проверка:

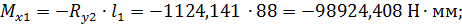

Строим эпюру изгибающихся моментов в вертикальной плоскости:

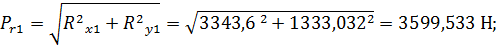

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиально-упорные шарикоподшипники 36110(см. приложение, табл. П6 [1]):  ;

;  ;

;  ;

;  и

и  .

.

При

При

,

,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| 1.008.00.00 ПЗ |

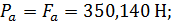

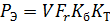

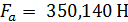

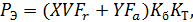

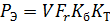

Эквивалентная нагрузка (см. формулу 9.4 [1]):

в которой радиальная нагрузка  осевая нагрузка

осевая нагрузка

(вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров

(вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров  (см. табл. 9.19 [1]); температурный коэффициент

(см. табл. 9.19 [1]); температурный коэффициент  (см. табл. 9.20 [1]).

(см. табл. 9.20 [1]).

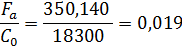

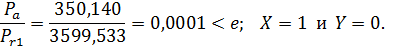

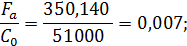

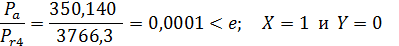

Отношение:

Этой величине (по табл. 9.18 [1]) соответствует

Отношение:

Расчетн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| 1.008.00.00 ПЗ |

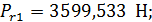

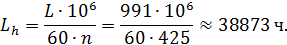

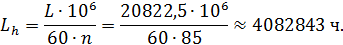

Расчетная долговечность в часах:

здесь  – частота вращения ведущего вала.

– частота вращения ведущего вала.

.

.

Ведомый вал

Он несет такие же нагрузки, как и ведущий:

,

,  и

и  ; из первого этапа компоновки

; из первого этапа компоновки  .

.

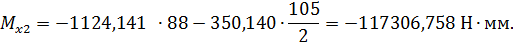

Реакции опор:

В плоскости

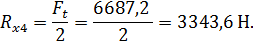

Сумма моментов относительно опоры 3:

Сумма моментов относительно опоры 4:

Про

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| 1.008.00.00 ПЗ |

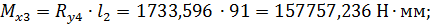

Строим эпюру изгибающихся моментов в горизонтальной плоскости:

В плоскости

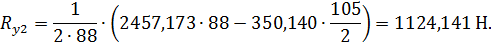

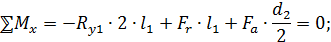

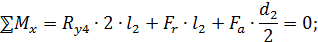

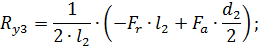

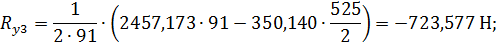

Сумма моментов относительно опоры 3:

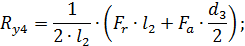

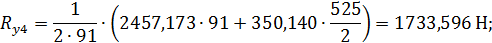

Сумма моментов относительно опоры 4:

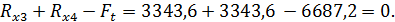

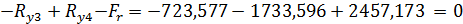

Проверка:

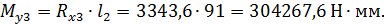

Строим эпюру изгибающихся моментов в вертикальной плоскости:

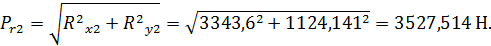

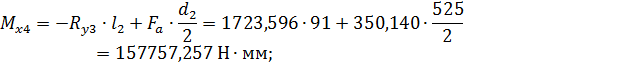

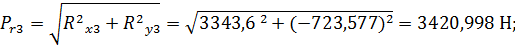

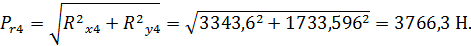

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 4.

Намечаем радиально-упорные шарикоподшипники 36117 (см. приложение, табл. П6 [1]):  ;

;  ;

;  ;

;  и

и  .

.

При

При

,

,

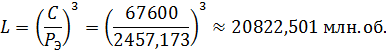

Эквивалентная нагрузка (см. формулу 9.3 [1]):

Отношение:

Этой величине (по табл. 9.18 [1]) соответствует

Отношение:

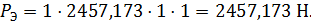

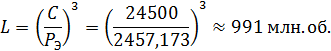

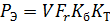

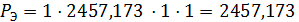

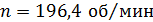

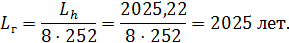

Расчетная долговечность, млн. об (см. формулу 9.1 [1]):

Расчетная долговечность в часах:

здесь  – частота вращения ведомого вала.

– частота вращения ведомого вала.

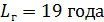

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч, но не должен быть менее 10000 ч (минимальная допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 36110 имеют ресурс  , а подшипники ведомого вала 36117 имеют ресурс

, а подшипники ведомого вала 36117 имеют ресурс

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| 1.008.00.00 ПЗ |

Дата: 2019-02-25, просмотров: 385.