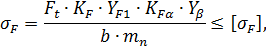

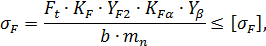

Проверка зубьев на выносливость по напряжениям изгиба (см. формулу 3.25 [1]):

где  – коэффициент нагрузки;

– коэффициент нагрузки;  – окружная сила;

– окружная сила;  – коэффициент, учитывающий форму зуба;

– коэффициент, учитывающий форму зуба;  – коэффициент, учитывающий повышение прочности косых зубьев по сравнению с прямыми;

– коэффициент, учитывающий повышение прочности косых зубьев по сравнению с прямыми;  – коэффициент, учитывающий распределение нагрузки между зубьями.

– коэффициент, учитывающий распределение нагрузки между зубьями.

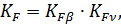

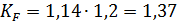

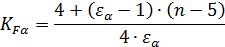

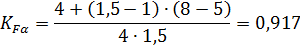

Коэффициент нагрузки (см. стр. 42 [1]):

где  – коэффициент учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки);

– коэффициент учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки);  – коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности).

– коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности).

По табл. 3.7 [1] при  ,25 симметричном расположении колес относительно опор и твердости

,25 симметричном расположении колес относительно опор и твердости

.

.

По табл. 3.8 [1] для 8-й степени точности, скорости  и твердости

и твердости

.

.

Таким образом,  .

.

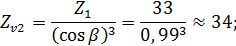

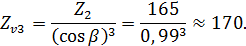

Коэффициент, учитывающий форму зуба,  выбираем в зависимости от эквивалентных чисел зубьев

выбираем в зависимости от эквивалентных чисел зубьев  и

и  , вычисляемых по формуле:

, вычисляемых по формуле:

При этом по ГОСТ 21354-75  и

и  (см. стр. 42 [1]).

(см. стр. 42 [1]).

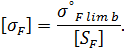

Допускаемые напряжения при изгибе (см. формулу 3.24 [1]):

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| 1.008.00.00 ПЗ |

– предел выносливости, соответствующий базовому числу циклов;

– предел выносливости, соответствующий базовому числу циклов;  – коэффициент безопасности.

– коэффициент безопасности.

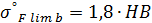

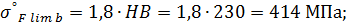

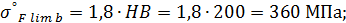

Здесь по табл. 3.9 [1] для стали 45 при улучшении предел выносливости при отнулевом цикле изгиба  .

.

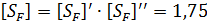

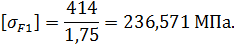

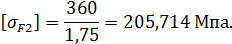

Коэффициент безопасности  ; по табл. 3.9 [1]

; по табл. 3.9 [1]

; для поковок и штамповок

; для поковок и штамповок  .

.

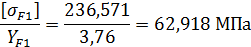

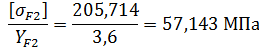

Для шестерни:

Для колеса:

Находим отношениям  :

:

Дальнейший расчет ведем для колеса, так как для него найдено отношение меньше.

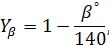

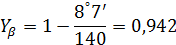

Коэффициент  введен для компенсации погрешности, возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев. Этот коэффициент определяют (см. формулу 3.25 и пояснение к ней [1]):

введен для компенсации погрешности, возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев. Этот коэффициент определяют (см. формулу 3.25 и пояснение к ней [1]):

где  - угол наклона делительной линии зуба.

- угол наклона делительной линии зуба.

Коэффициент  учитывает распределение нагрузки между зубьями. По формуле, приведенной в ГОСТ 21354-75,

учитывает распределение нагрузки между зубьями. По формуле, приведенной в ГОСТ 21354-75,

где  – коэффициент торцевого перекрытия и

– коэффициент торцевого перекрытия и  – степень точности зубчатых колес (см. формулу 3.25 и пояснение к ней [1]).

– степень точности зубчатых колес (см. формулу 3.25 и пояснение к ней [1]).

Причем среднее значение  ; выше была принята 8-я степень точности. Тогда

; выше была принята 8-я степень точности. Тогда

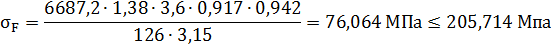

Проверяем зуб колеса (см. формулу 3.25 [1] ):

Таким

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| 1.008.00.00 ПЗ |

Условие  выполнено.

выполнено.

Предварительный (ПРОЕКТНЫЙ ) расчет валов редуктора

Проек

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| 1.008.00.00 ПЗ |

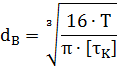

где  – крутящий момент;

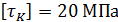

– крутящий момент;  – допускаемое напряжение при кручение; для валов из сталей 45 принимают пониженное значение

– допускаемое напряжение при кручение; для валов из сталей 45 принимают пониженное значение  . Полученный результат (диаметр вала) округляем до ближайшего большего значения из стандартного ряда.

. Полученный результат (диаметр вала) округляем до ближайшего большего значения из стандартного ряда.

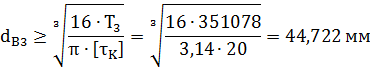

Ведущий вал

Ведущий вал редуктора соединяем с ведомым валом клиноременной передачи муфтой упругой втулочно-пальцевой (МУВП).

Тогда минимальный диаметр ведущего вала будет равен 45 мм, а диаметры под подшипники равны 50 мм.

Шестерню выполним за одно целое с валом.

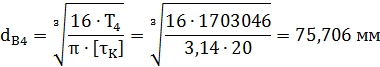

Ведомый вал

Принимаем стандартное значение (стр. 162 [1]):

Диаметр вала под подшипник:

Диаметр вала под колесом:

4. Конструктивные разме

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| 1.008.00.00 ПЗ |

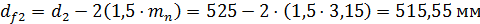

Шестерню выполняем за одно целое с валом; ее размеры определены:

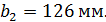

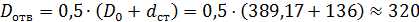

Колесо штампованное, оно по форме соответствует готовым деталям и не требует механической обработки нерабочих поверхностей (см. стр.230 [1]):

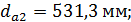

Определение размеров колеса (см. стр. 233[1] ).

Диаметр впадин колеса:

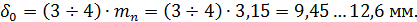

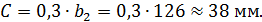

Толщина обода:

Принимаем

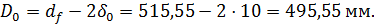

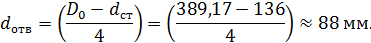

Внутренний диаметр обода:

Диаметр ступицы:

Принимаем

Длина ступицы:

Принимаем

Диаметр центровой окружности:

мм.

мм.

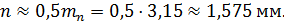

Диметр отверстий:

В колесе делаем 4 отверстия.

Толщина диска:

Принимаем

Фаска:

Дата: 2019-02-25, просмотров: 397.