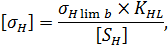

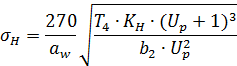

Допускаемые контактные напряжения (формула 3.9 [1]):

где  – предел контактной выносливости при базовом числе циклов;

– предел контактной выносливости при базовом числе циклов;

Улучшение — комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск.

Закалка — вид термической обработки материалов, заключающийся в их нагреве выше критической температуры , с последующим быстрым охлаждением.

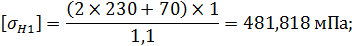

Для углеродистых сталей с твердостью поверхности зубьев менее HB = 350 и термической обработкой (улучшением) по табл. 3.2 [1]:

– коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают

– коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают  ;

;  – коэффициент безопасности, для увеличения

– коэффициент безопасности, для увеличения  принимаем

принимаем  .

.

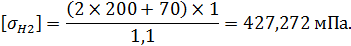

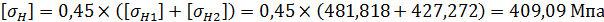

Расчетное допускаемое контактное напряжение формула (3.10) [1]:

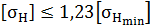

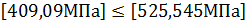

Требуемое условие:  ,

,

где  , как правило, равно

, как правило, равно  .

.

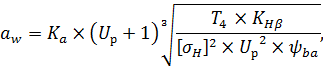

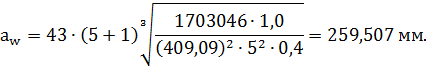

Межосевое расстояние из условия контактной выносливости активных поверхностей зуба (формула 3.7 [1]):

где  для косозубых колес;

для косозубых колес;  - коэффициент, учитывающий неравн

- коэффициент, учитывающий неравн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

=1,0÷1,15 (см. табл. 3.1 [1]);

=1,0÷1,15 (см. табл. 3.1 [1]);  - момент на валу колеса;

- момент на валу колеса;  - коэффициент ширины зубчатого венца, для косозубых передач

- коэффициент ширины зубчатого венца, для косозубых передач  =0,25 ÷ 0,63;принимаем

=0,25 ÷ 0,63;принимаем  =0,4, чтобы уменьшить габариты редуктора.

=0,4, чтобы уменьшить габариты редуктора.

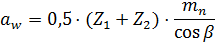

Межосевое расстояние округляем до ближайшего значения по ГОСТ 2185-66 (см. страницу 36 [1]):

315 мм.

315 мм.

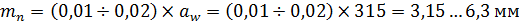

Нормальный модуль зацепления выбираем из следующего интервала:

Выравниваем его по ГОСТ 9563-60:

Угол наклона зубьев  . Предварительно принимаем угол наклона зубьев

. Предварительно принимаем угол наклона зубьев  для того, чтобы уменьшить осевую нагрузку на подшипники.

для того, чтобы уменьшить осевую нагрузку на подшипники.

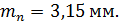

Определим числа зубьев шестерни колеса:

Примем  , тогда:

, тогда:

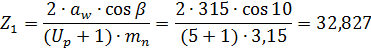

Уточняем значение угла наклона зубьев по формуле (3.16 стр. 37 [1]):

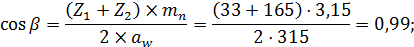

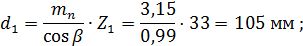

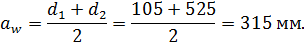

Проверка межосевого расстояния по формуле (3,15 стр. 37 [1]):

Основные размеры шестерни и колеса

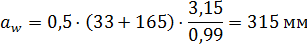

Делительные диаметры по формуле(3.17 стр. 37 [1]):

Про

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| 1.008.00.00 ПЗ |

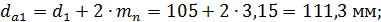

Диаметр вершин зубьев:

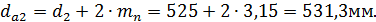

Ширина колеса:

Ширина шестерни:

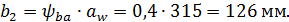

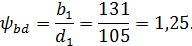

Коэффициент ширины по диаметру:

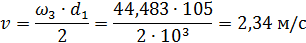

Окружная скорость колес и степень точности передачи:

При такой скорости для косозубых колес принимаем 8-ю степень точности (см. стр. 32 [1]).

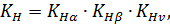

Коэффициент нагрузки:

где  - коэффициент, учитывающий, неравномерность распределения нагрузки между зубьями;

- коэффициент, учитывающий, неравномерность распределения нагрузки между зубьями;  – коэффициент, учитывающий, неравномерность распределения нагрузки по ширине венца;

– коэффициент, учитывающий, неравномерность распределения нагрузки по ширине венца;  – динамический коэффициент.

– динамический коэффициент.

По табл. 3.5 [1] при  для симметричного расположения колес твердости

для симметричного расположения колес твердости  ,

,

По табл. 3.4 [1] для 8-й степени точности и скорости  м/с,

м/с,

По табл. 3.6 [1] для косозубых колес при скорости 2,34 м/с и твердости  ,

,

Таким образом,

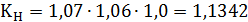

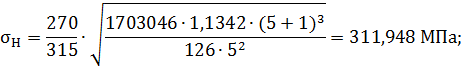

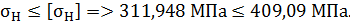

Проверка действующих контактных напряжений (см. формулу 3.6[1]):

Таким образом, действующие контактные напряжения меньше допускаемых  .

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| 1.008.00.00 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| 1.008.00.00 ПЗ |

В цилиндрической косозубой передаче силу в зацеплении раскладывают на три составляющие:

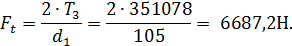

Окружную (см. формулу 8.11 [1]):

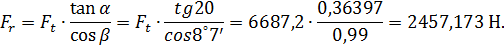

Радиальную (см. формулу 8.3 [1]):

Осевую (см. формулу 8.4 [1]):

Дата: 2019-02-25, просмотров: 401.