Многоступенчатый привод состоит из двух ступеней: ременной передачи и зубчатой передачи. Назначение привода: уменьшить угловую скорость рабочего органа машины и увеличить крутящий момент на выходном валу редуктора (на рабочем органе машины).

Пусть будут известны следующие параметры:

Nэл = 4 кВт = 4000 Вт - мощность электродвигателя,

nэл = 1000 об/мин - частота вращения электродвигателя,

d1 = 100 мм - диаметр меньшего шкива ременной передачи,

d2 = 500 мм - диаметр большего шкива,

Z1 = 20 - число зубьев шестерни редуктора,

Z2 = 80 - число зубьев колеса.

Требуется определить: угловую скорость, частоту вращения, момент и мощность на выходном валу редуктора.

Решение. Определяем общее передаточное отношение многоступенчатого привода по формуле:

uΣ ═ uременной передачи ·uзубчатой передачи ,

uΣ ═ d 2/ d 1 · Z 2/ Z 1 ═ 500/100 ·80/20 ═ 20

Полученный результат говорит о том, что частота вращения (и угловая скорость) выходного вала редуктора будет в 20 раз меньше, частоты вращения электродвигателя. Тогда:

n выходного вала ═ n эл. / 20 ═ 1000/20 ═ 50 об/мин.

ωвыходного вала ═ 2·π· n выходного вала / 60 ═ 2·3,14·50/60 ═ 5,23 рад/сек

ωэл ═ 2·π· n эл / 60 ═ 2·3,14·1000/60 ═ 104,67 рад/сек

Определим момент на валу электродвигателя:

Mэл ═ Nэл / ωэл ═ 4000 Вт/104,67 рад/сек ═ 38,22 н·м

Для определения момента на выходном валу редуктора требуется определить мощность на этом же валу. При передаче вращения от вала электродвигателя к выходному валу машины будут потери: в ременной передаче, в подшипниках редуктора (две пары подшипников: вал шестерни и выходной вал), в зубчатом зацеплении.

В справочниках КПД (коэффициент полезного действия) указан:

КПД ременной передачи = 0,96,

КПД пары подшипников = 0,99,

КПД зубчатой передачи = 0,97.

В этом случае КПД суммарный привода равен их произведению:

КПД суммарный = КПД ременной передачи · (КПД пары подшипников)2 · КПД зубчатой передачи = 0,96·0,992·0,97 = 0,91

Мощность на выходном валу редуктора будет равна:

N выходной вал = N эл · КПД суммарный =

4000 Вт · 0,91 = 3640 Вт

В этом случае, момент на выходном валу редуктора будет равен:

М выходной вал ═ N выходной вал / ωвыходного вала ═

3640 Вт/5,23 рад/сек ═ 695,98 н·м

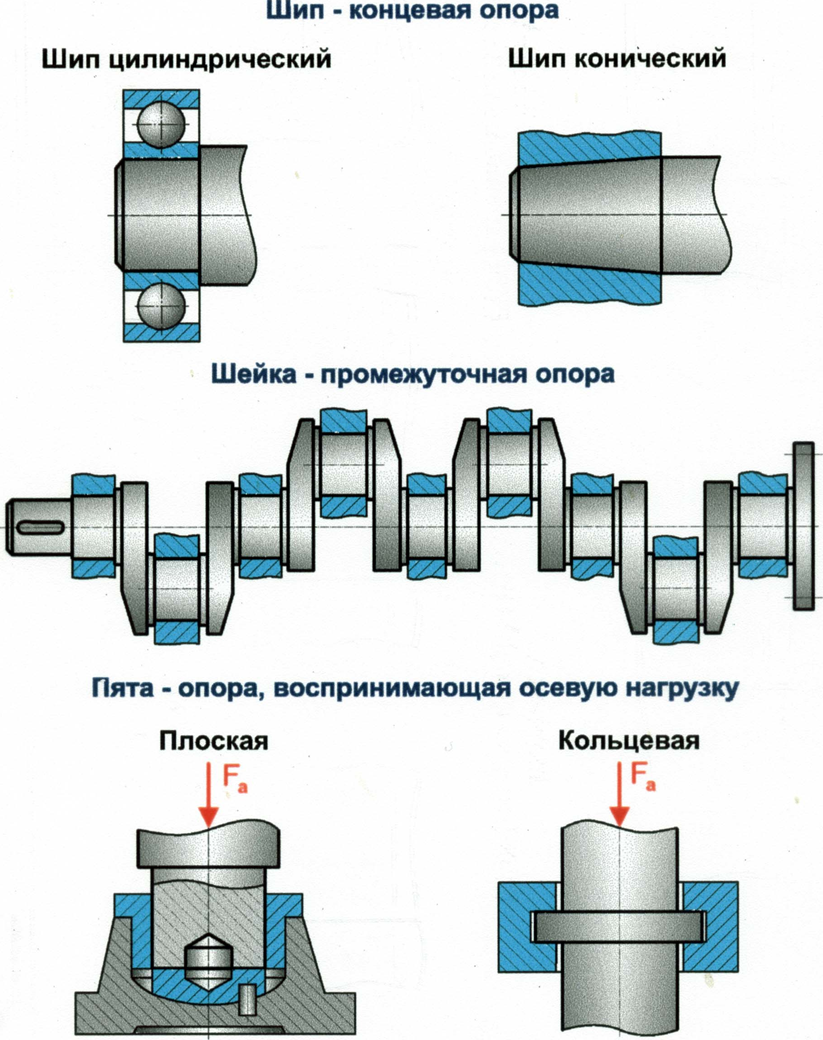

5.7. Валы и оси. Вал (ось) опирается на опоры, которые называются цапфы. Если цапфа (опора) расположена по концам вала, то она называется шип. Если цапфа расположена между крайними опорам, то она называется шейка. Если цапфа воспринимает осевую нагрузку, то она называется пята.

Рис.159. Виды цапф (опор) вала и оси

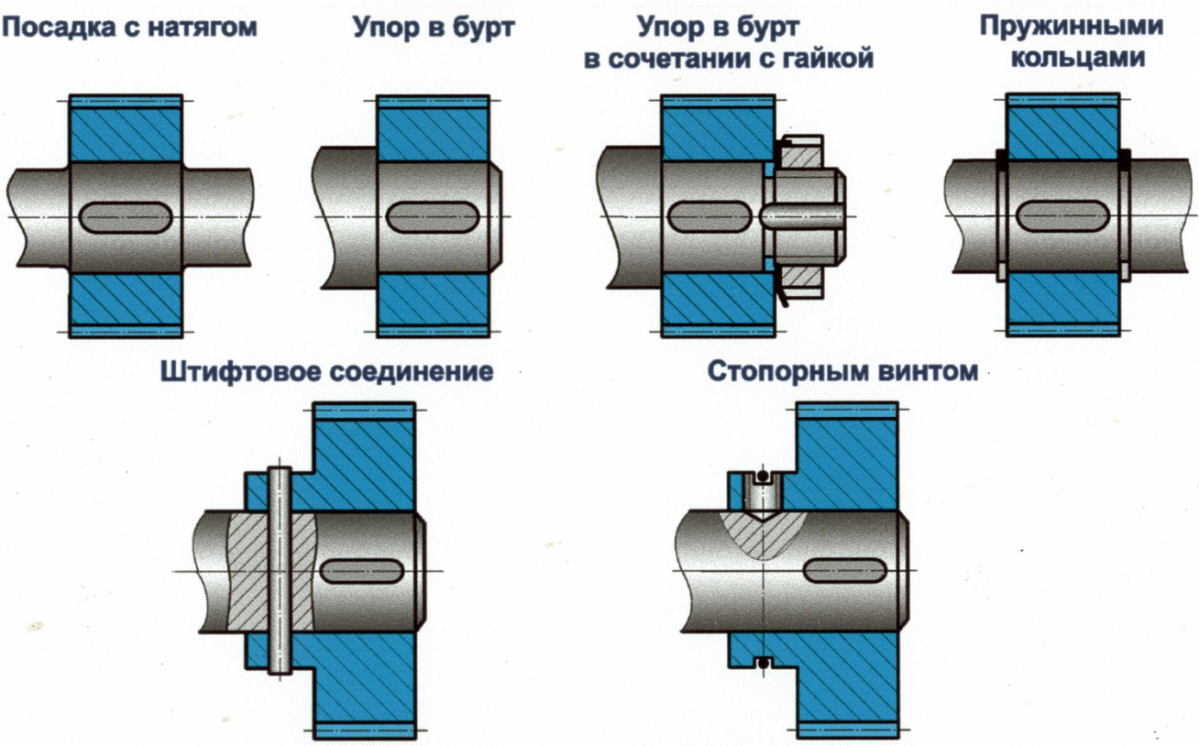

На валах необходимо фиксировать зубчатые колеса, звездочки цепной передачи, шкивы ременной передачи. Примеры фиксации этих деталей на валах показаны на рис.160.

Рис.160. Фиксация деталей на валах

При проектировании валов необходимо избегать: резких переходов сечений, канавок и малых радиусов скруглений, некруглых отверстий, грубой обработки поверхности.

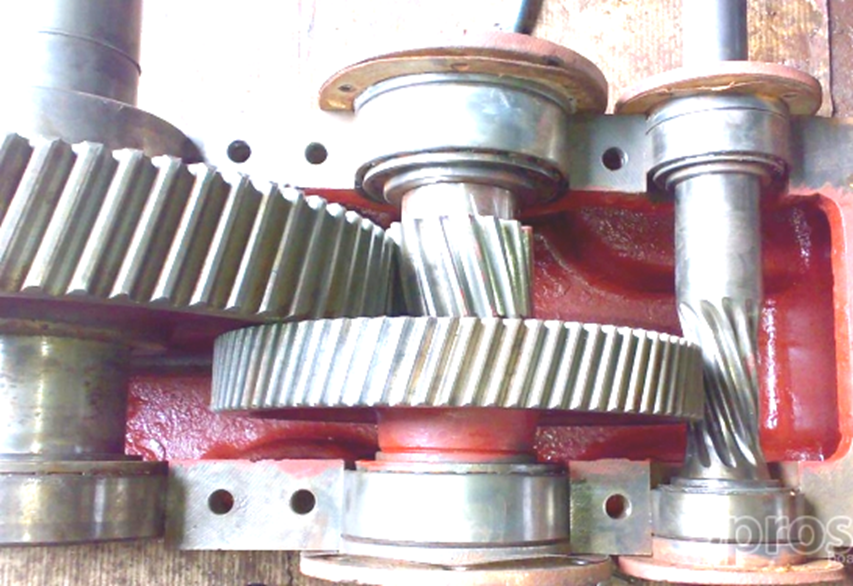

| Для высоконагруженных валов зубчатых редукторов с косозубыми цилиндрическими колесами применяют среднеуглеродистые конструкционные стали марок: ст.40, 45, 35Х, 40Х, 40ХН. Вид термообработки: улучшение до твердости НB = 220-320. |

Рис.161. Материалы и термообработка валов

Причины разрушения валов возникают из-за: неверного выбора формы, неверная оценка концентраторов напряжений, надрезы, забоины, вмятины от небрежного обращения при изготовлении, неверной регулировки подшипниковых узлов при эксплуатации. Выбор материалов и термообработка валов представлена на рис. 148.

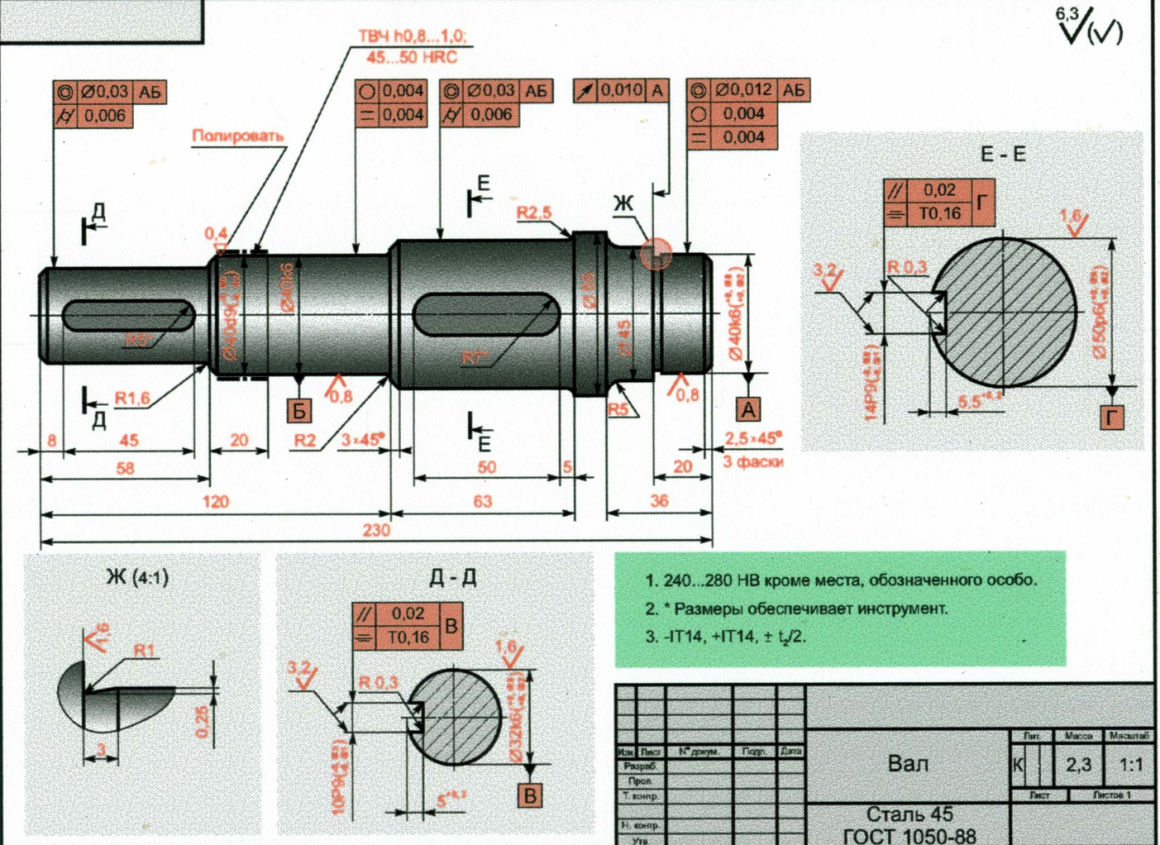

Рис.162. Рабочий чертеж вала

5.8. Подшипники. Валы и оси поддерживаются специальными деталями, которые являются опорами и называются - подшипники. Различают подшипники качения и скольжения. Название "подшипник" происходит от слова "шип" (англ. shaft, нем. zappen, голл. shiffen – вал). Так раньше называли хвостовики и шейки вала, где, собственно говоря, подшипники и устанавливаются.

Достоинства подшипников качения: низкое трение, низкий нагрев, экономия смазки, высокий уровень стандартизации, экономия дорогих антифрикционных материалов.

Недостатки подшипников качения: высокие контактные напряжения, и поэтому ограниченный срок службы, высокие габариты (особенно радиальные) и вес, высокие требования к оптимизации выбора типоразмера, большая чувствительность к ударным нагрузкам вследствие большой жесткости конструкции, повышенный шум при работе, слабая виброзащита.

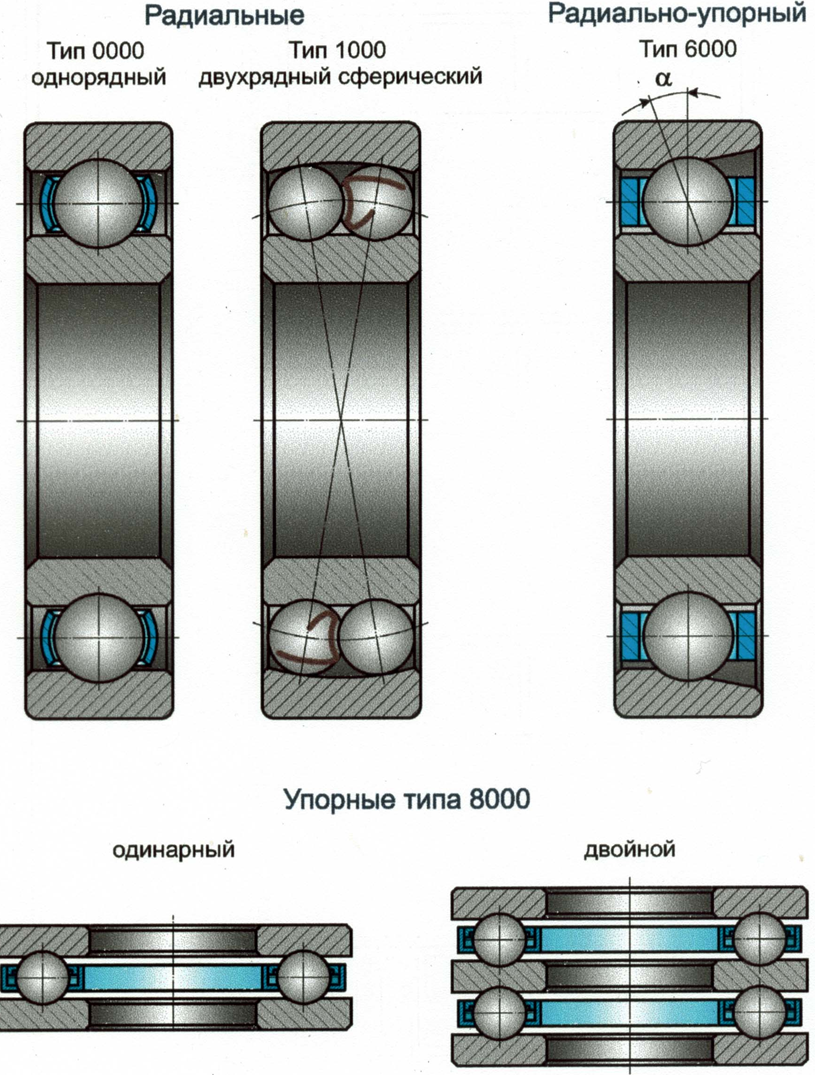

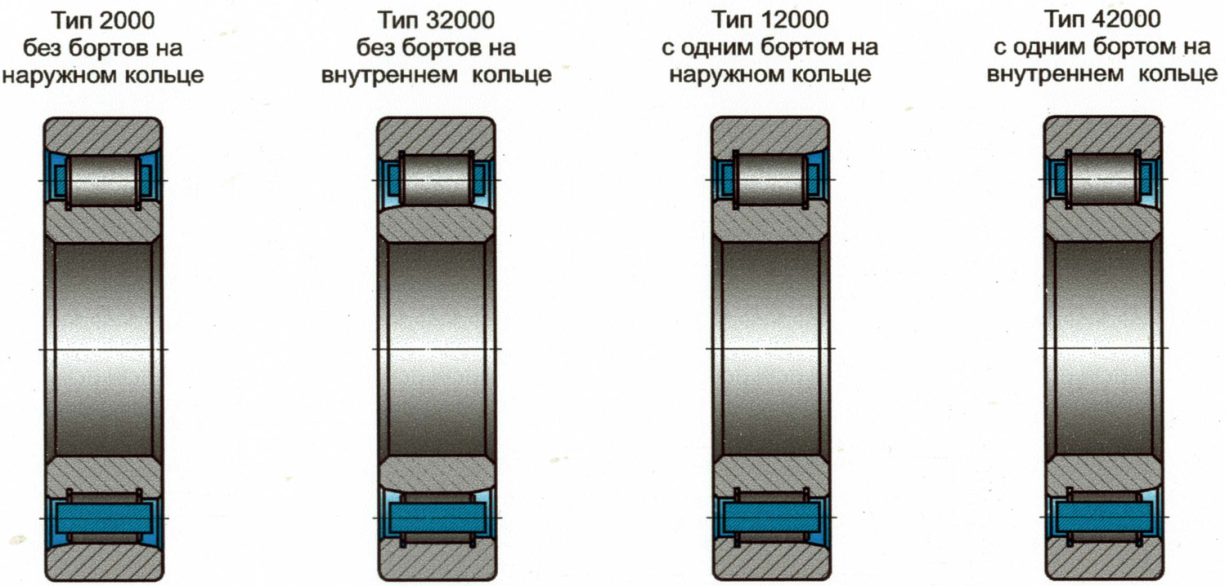

Подшипники качения состоят из двух колец — внутреннего и наружного, тел качения (шариков или роликов) и сепаратора. В зависимости от: формы тел качения различают подшипники шариковые и роликовые. Разновидностью роликовых подшипников являются игольчатые подшипники.

Рис.163. Конструкция подшипников качения

Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения. Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А. Твёрдость колец и роликов обычно HRC 60...65, а у шариков немного больше – HRC 62... 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

Рис.164. Конструкция подшипников качения с роликами

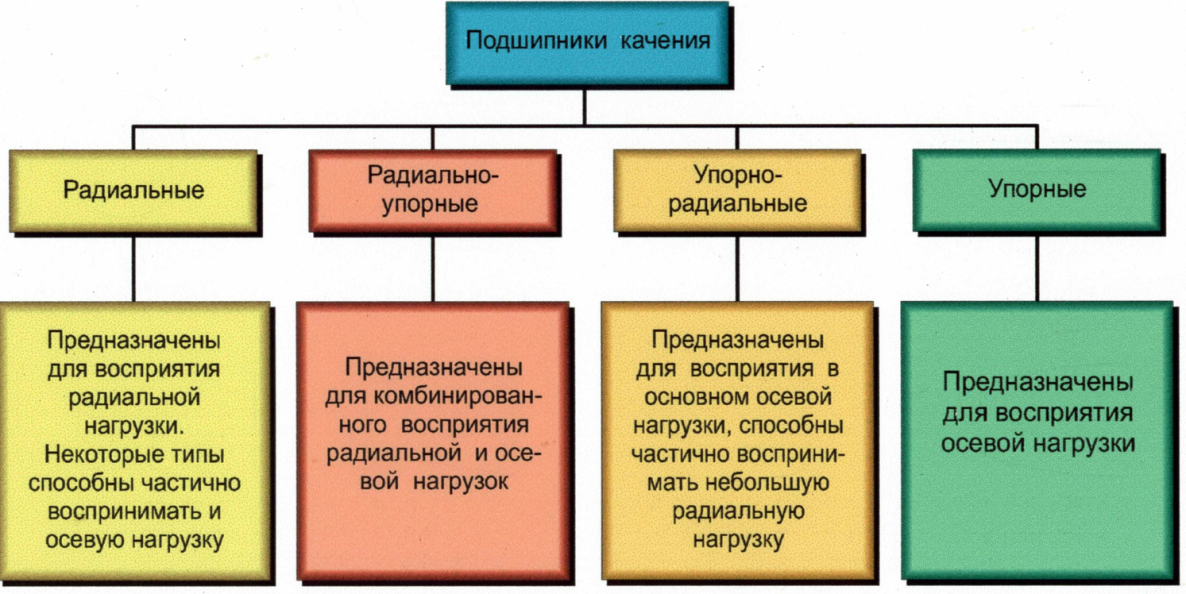

Классификация подшипников качения представлена на рис. 165.

Рис.165. Классификация подшипников качения

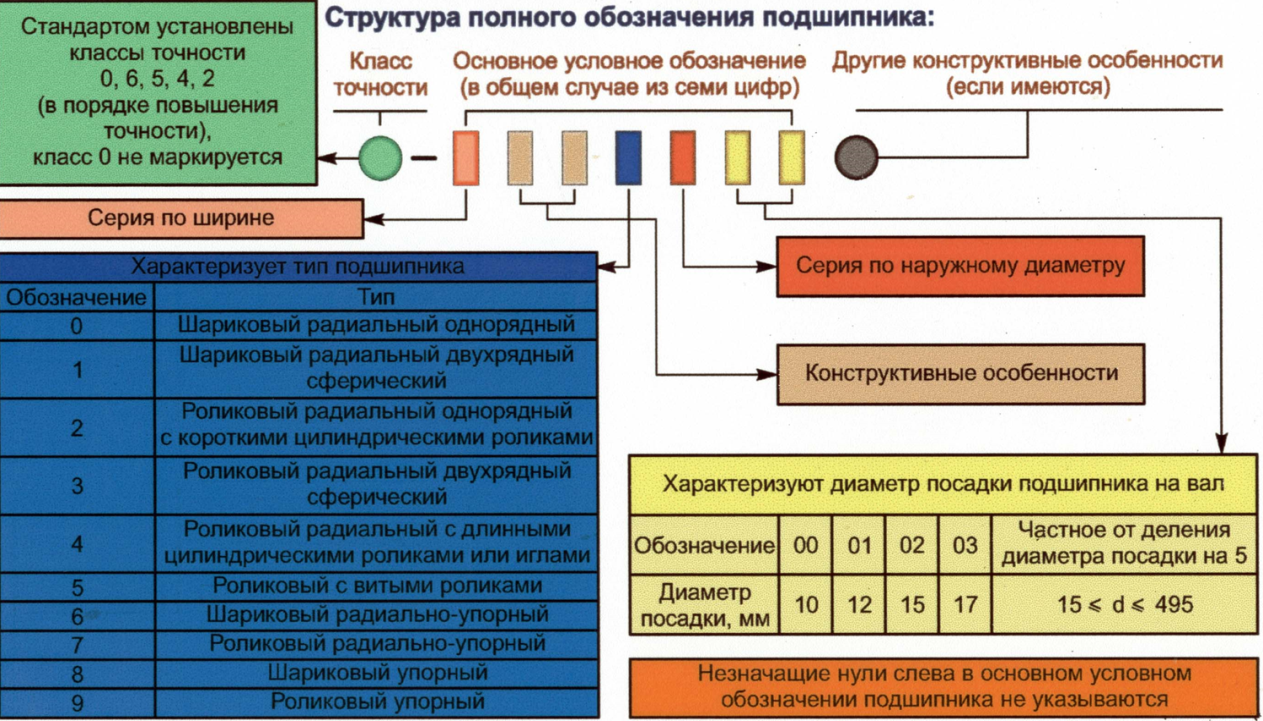

На каждом подшипнике качения проставляется номер, который полностью характеризует подшипник.

Рис.166. Условное обозначение подшипника качения

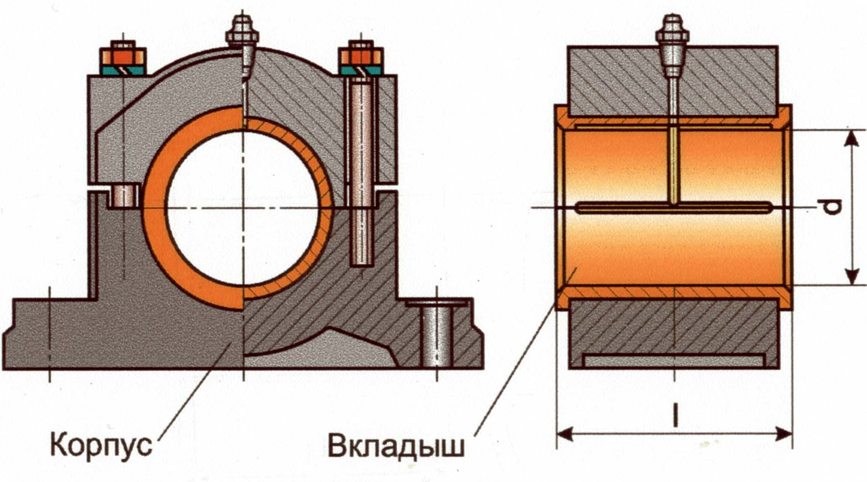

Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком подшипнике цапфа вращающегося вала проскальзывает по опоре. Подшипники скольжения бывают: неразъемные подшипники в виде втулки, установленной в корпус подшипника. Разъемный подшипник отличается от неразъемного тем, что в нем втулка заменена вкладышами, корпус подшипника разъемный и состоит из собственно корпуса и крышки, соединенных болтами или шпильками.

Рис.167. Конструкция подшипника скольжения

Достоинства подшипников скольжения: сохранение работоспособности при высоких угловых скоростях валов, выдерживают большие радиальные нагрузки, возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов, небольшие габариты в радиальном направлении, что позволяет применять в машинах очень малых и очень больших габаритах, сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении), бесшумность работы, виброустойчивость, простота изготовления и ремонта.

Недостатки подшипников скольжения: большое изнашивание вкладышей и цапф валов из-за трения, необходимость постоянного ухода и большой расход дорогих смазочных материалов, необходимость его очистки и охлаждения, значительные потери на трение в период пуска и при несовершенной смазке, значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала).

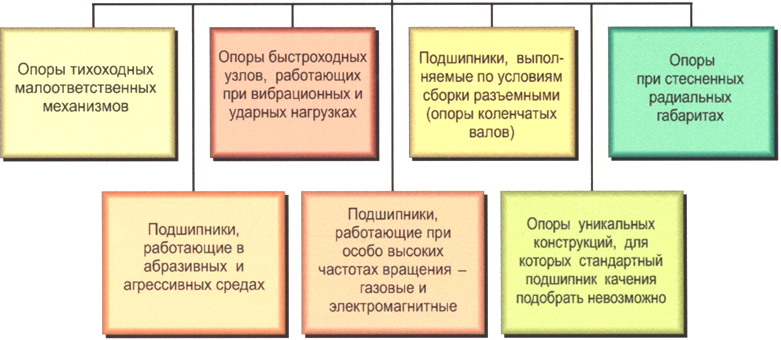

Рис.168. Рекомендации по областям применения подшипников скольжения

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно: когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала), для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя, для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения, для работы в сильно загрязненной среде или воде, для валов с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, молоты и др.), для коленчатых валов, когда по условиям сборки необходимы разъемные подшипники, для валов больших диаметров, для которых отсутствуют подшипники качения, для высокоскоростных валов, когда подшипники качения непригодны вследствие малого ресурса (центрифуги и др.), при очень высоких требованиях к точности и равномерности вращения (шпиндели станков и др.), в тихоходных машинах, бытовой технике, при работе в воде и агрессивных средах, в которых подшипники качения непригодны.

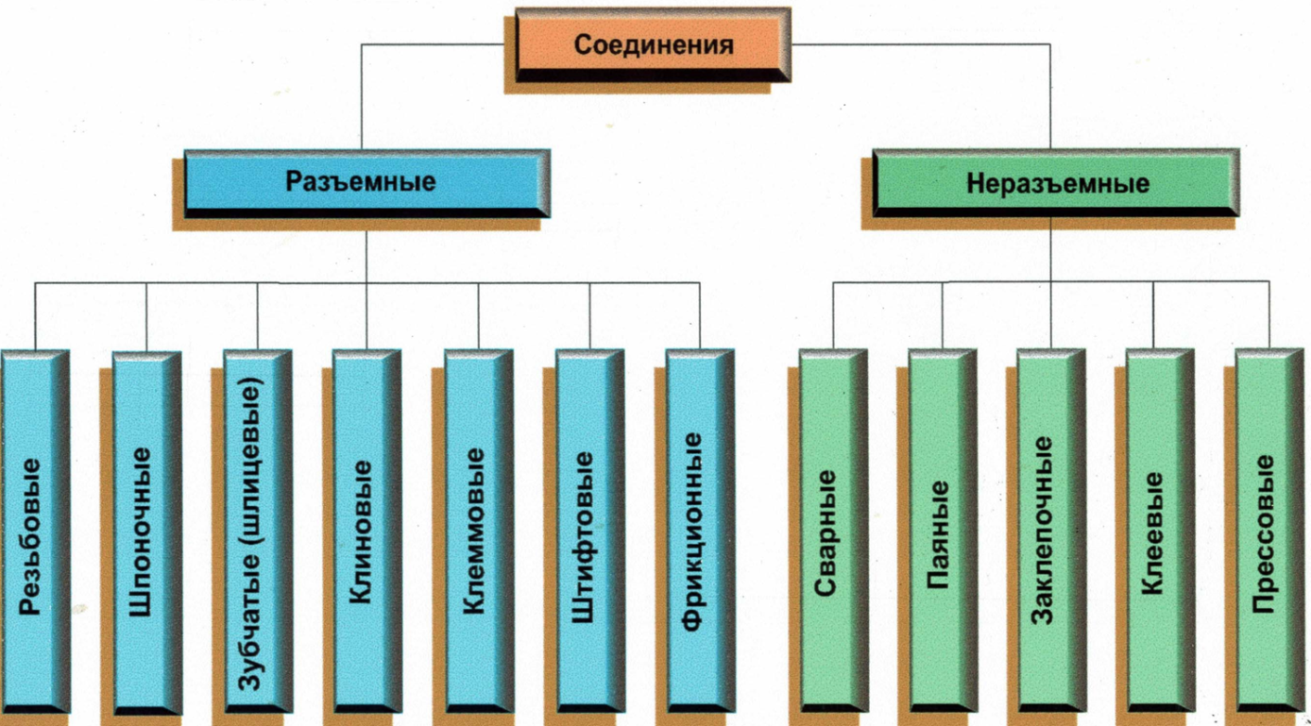

5.9. Соединения. Различают две большие группы соединений: разъемные и неразъемные. В качестве примера рассмотрим резьбовые, сварные и заклепочные соединения.

Рис.169. Классификация соединений

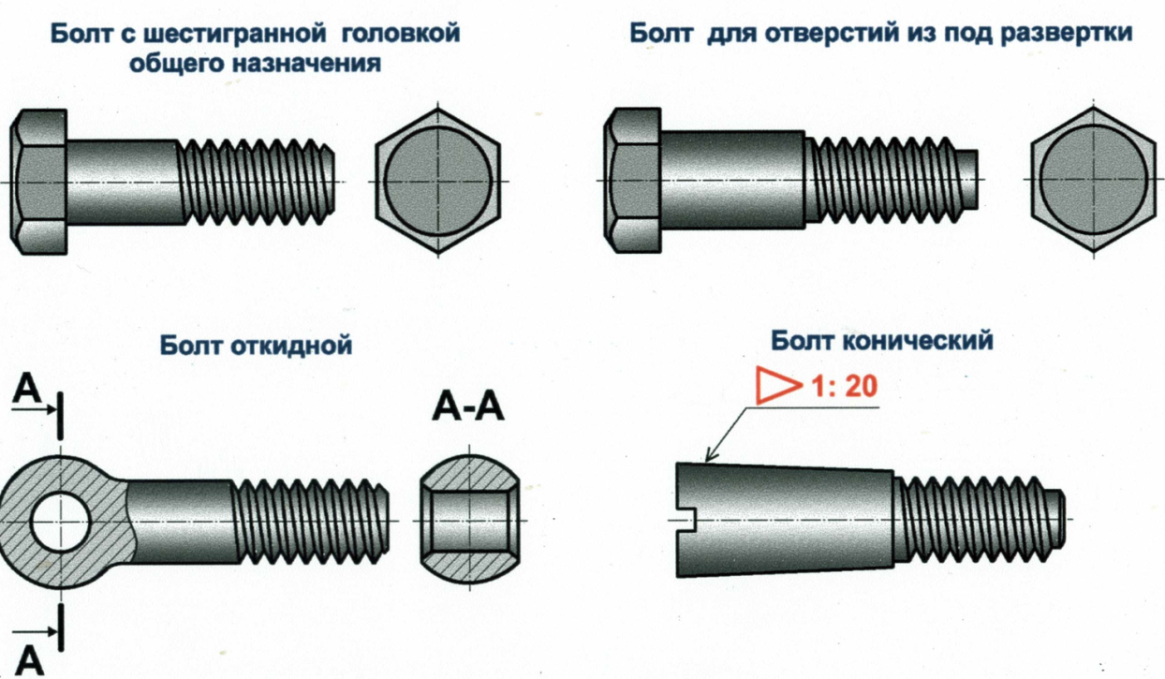

5.9.1. Резьбовые соединения относятся к разъемным. Резьба - поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности.

Рис.170. Конструкция болтов

Резьбовые соединения имеют ряд существенных достоинств: высокая надёжность, удобство сборки-разборки, простота конструкции, дешевизна (вследствие стандартизации), технологичност, возможность регулировки силы сжатия.

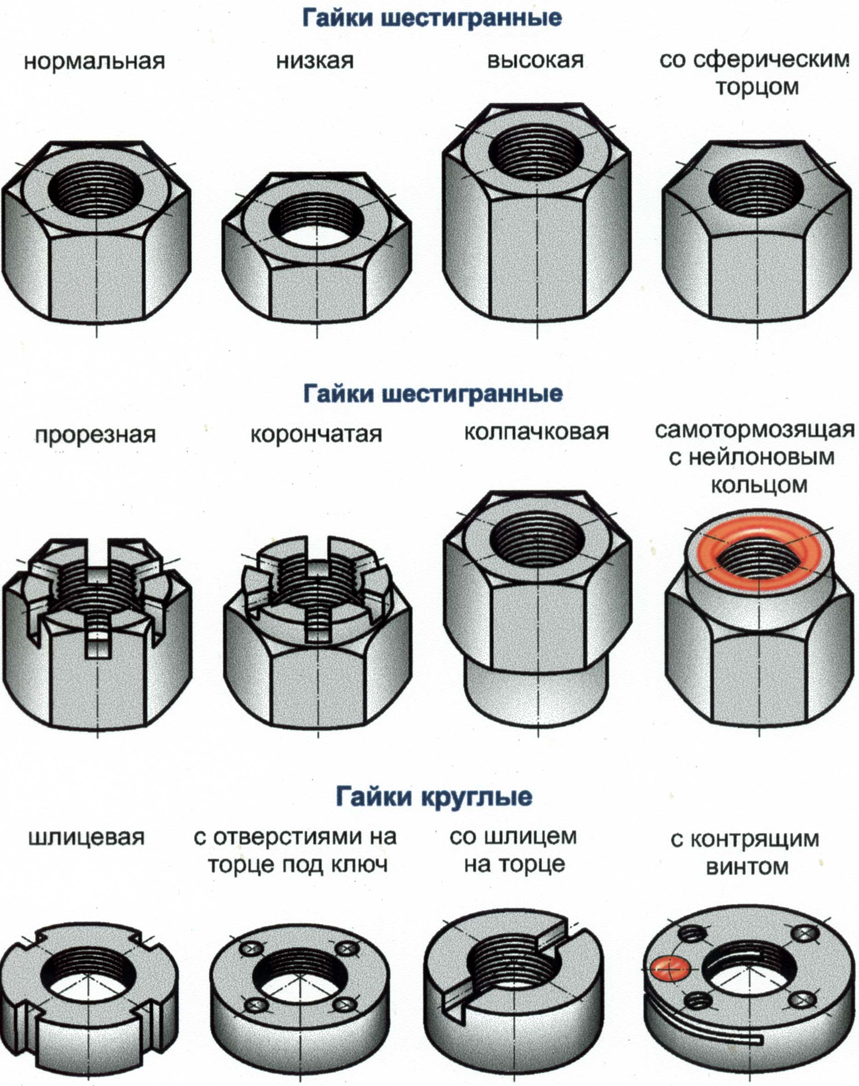

Рис.171. Конструкция гаек

Недостатки резьбовых соединений: концентрация напряжений во впадинах резьбы, низкая вибрационная стойкость (самоотвинчивание при вибрации).

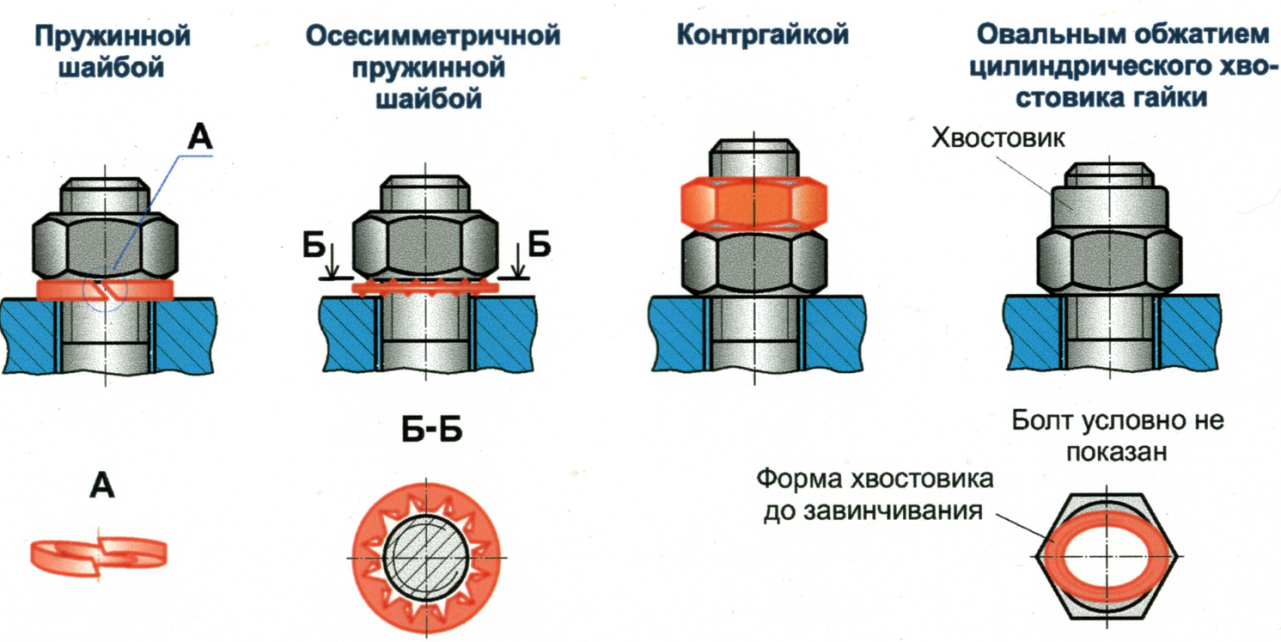

Рис.172. Способы стопорения резьбовых соединений

Резьбовые соединения применяются как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов и т. п.

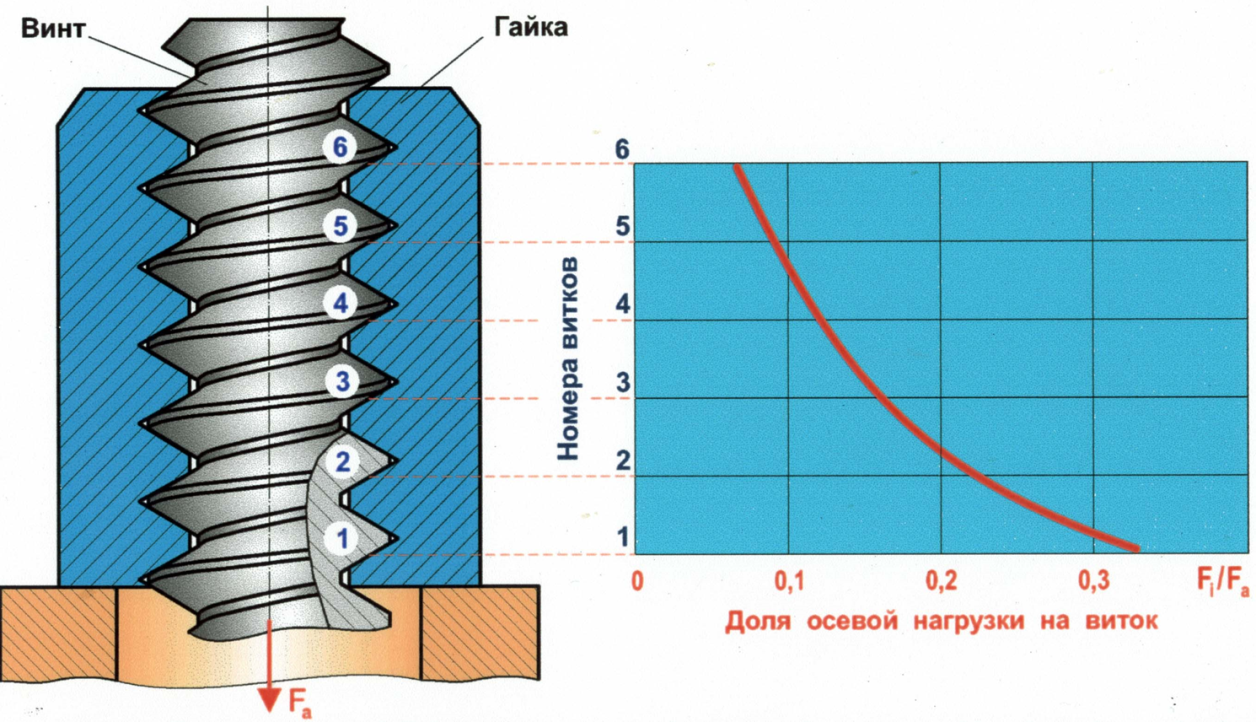

Рис.173. Распределение нагрузки по виткам резьбы

Практически вся нагрузка в резьбовом соединении воспринимается первыми шестью витками резьбы. Поэтому у гаек не имеет смысла делать более шести витков резьбы.

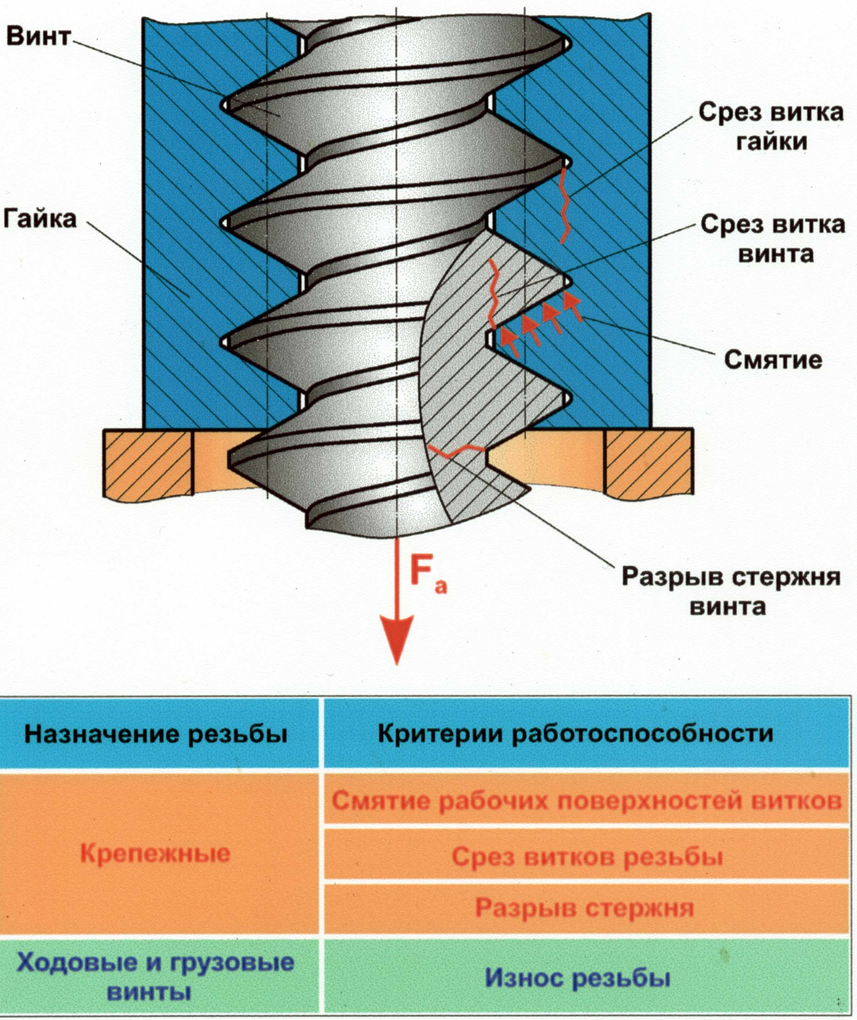

Рис.174. Критерии работоспособности резьбовых деталей

У крепежных резьб критерием работоспособности является: смятие и срез витков резьбы, и разрыв стержня болта.

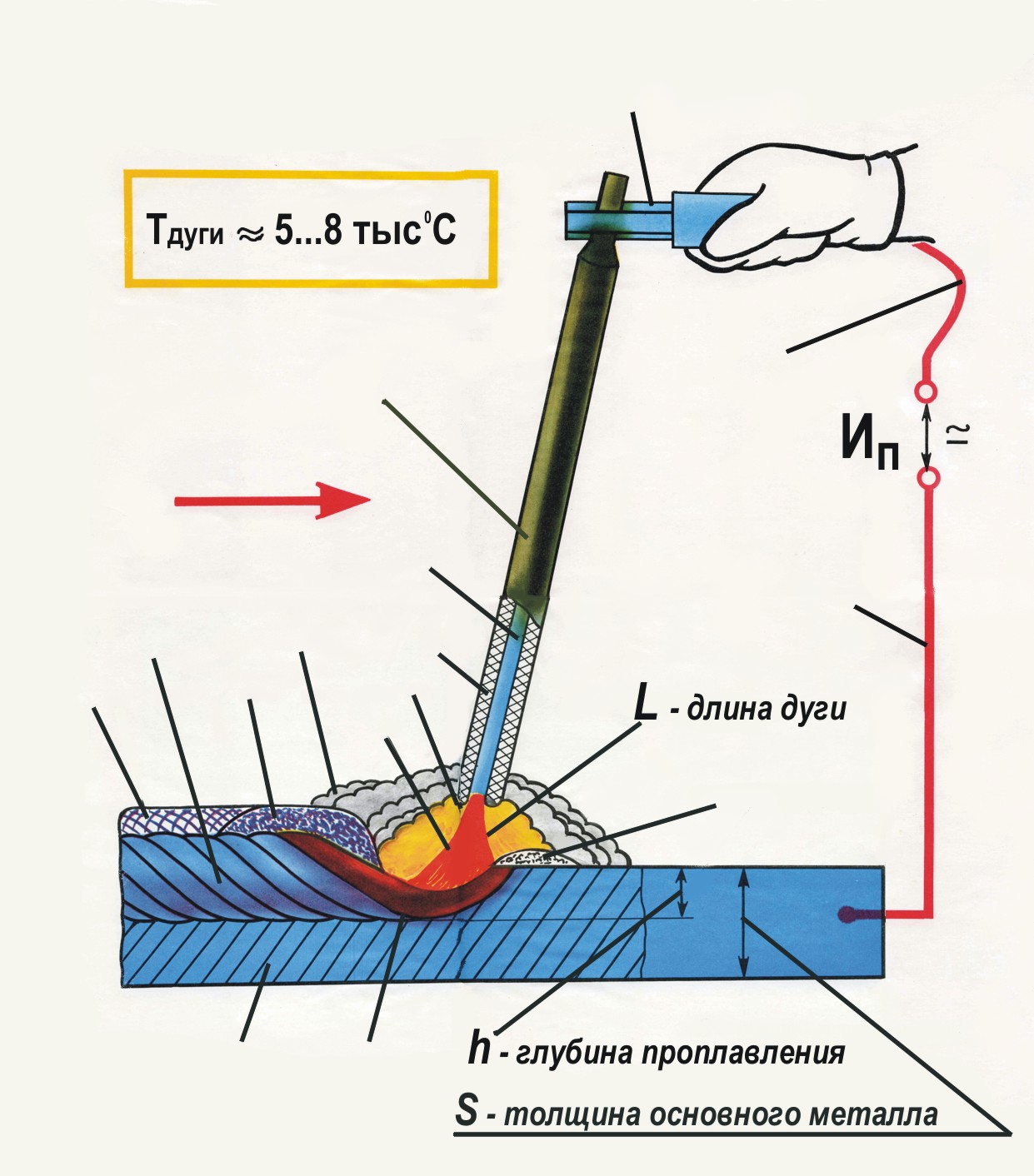

5.9.2. Сварные соединения. Сварка - это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Рис.175. Сварка плавящимся электродом

Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только на промышленных предприятиях, но и на открытом воздухе, под водой и даже в космосе.

Виды сварки: электродуговая, газопламенная, электрошлаковая, плазменная, электронно-лучевая, лазерная, контактная стыковая оплавлением, сварка с закладными нагревателями, контактная сварка, диффузионная, кузнечная, сварка высокочастотными токами, сварка трением, сварка взрывом, ультразвуковая сварка металлов, холодная сварка, индукционная сварка.

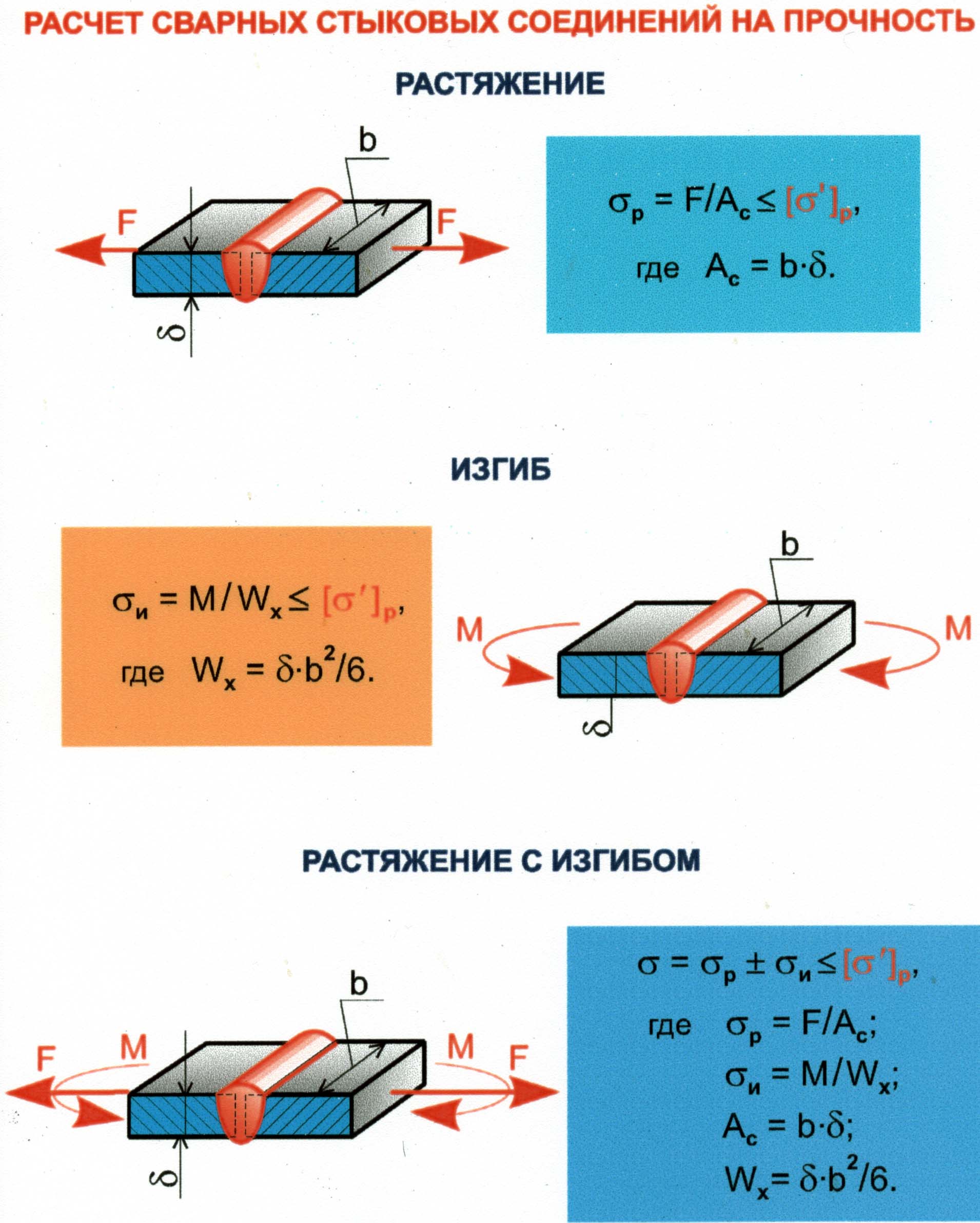

Рис.176. Расчет сварных соединений на прочность

Достоинства сварных соединений: простота конструкции сварного шва и малая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки, значительное снижение массы конструкции, возможность соединения деталей любых форм, герметичность и плотность соединения, бесшумность технологического процесса сварки, возможность автоматизации сварочного процесса, сварное соединение дешевле заклепочного, соединение деталей может выполняться встык без накладок, возможность сварки толстых профилей.

Недостатки сварных соединений: возникновение остаточных напряжений в свариваемых элементах, коробление деталей из-за неравномерного нагрева в процессе сварки, зависимость качества шва от исполнителя и трудность контроля (применение автоматической сварки устраняет этот недостаток), склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании.

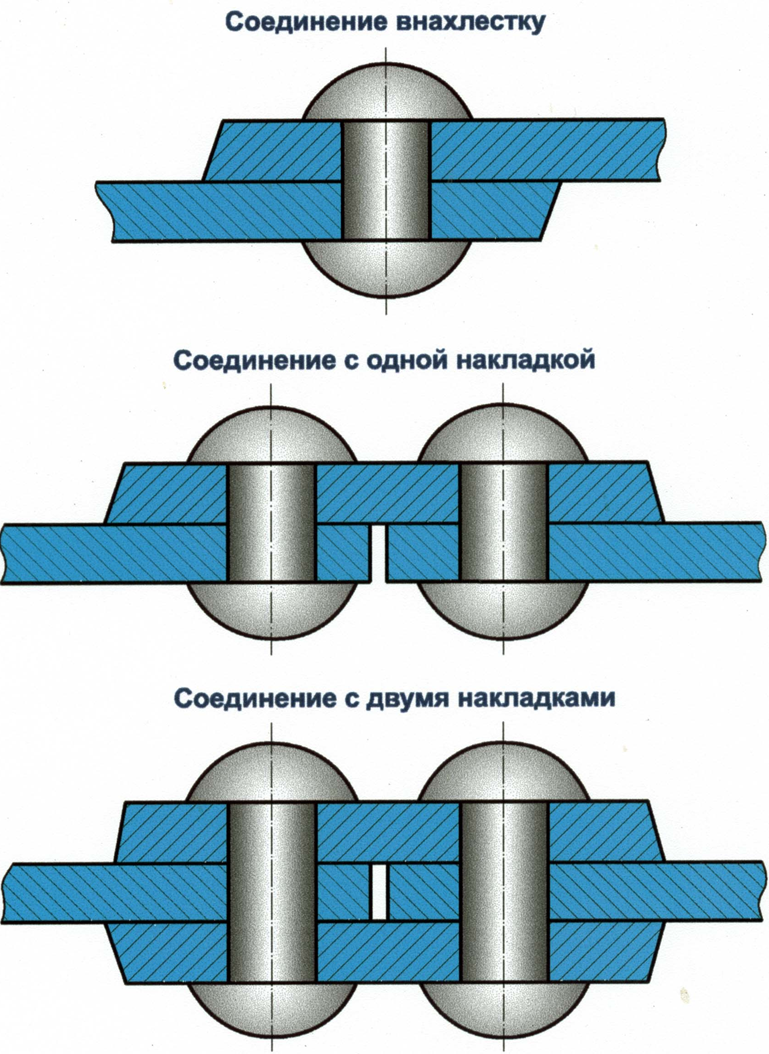

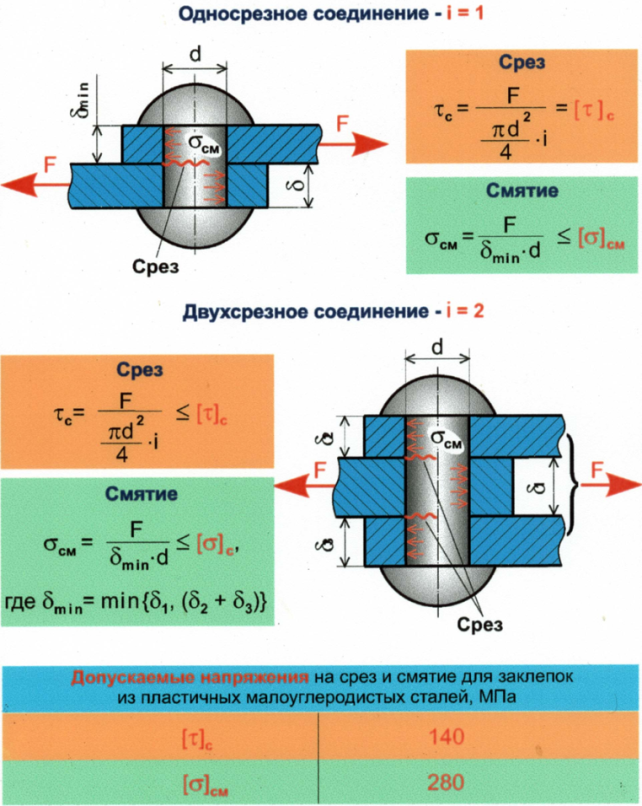

5.9.3. Заклепочные соединения. Заклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок.

Рис.177. Типы заклепочных соединений

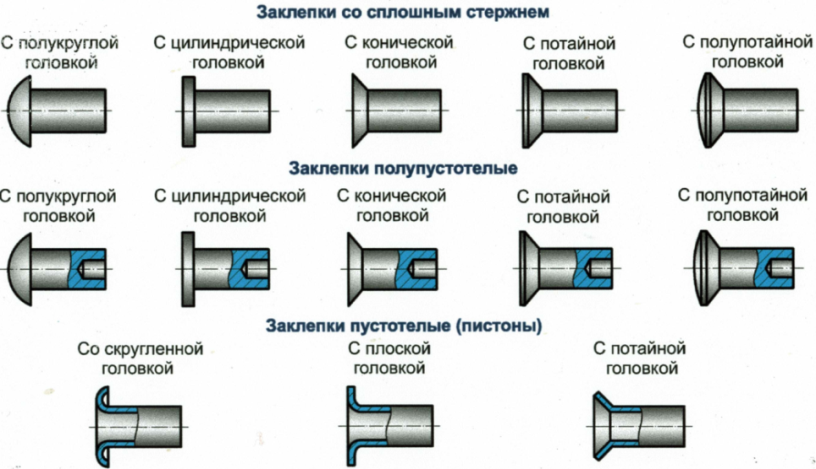

При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Заклепкой называют круглый стержень, имеющий сформированную закладную головку на одном конце и формируемую в процессе клепки замыкающую головку на другом.

Рис.178. Виды заклепок

Достоинства заклепочных соединений: высокая надежность соединения, удобство контроля качества клепки, повышенная сопротивляемость ударным и вибрационным нагрузкам, возможность соединения деталей из трудносвариваемых металлов, например из алюминия, не дают температурных деформаций, детали при разборке не разрушаются.

Недостатки заклепочных соединений: высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины), повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.), детали ослаблены отверстиями, высокий шум и ударные нагрузки при изготовлении.

Рис.179. Расчет заклепочных соединений на прочность

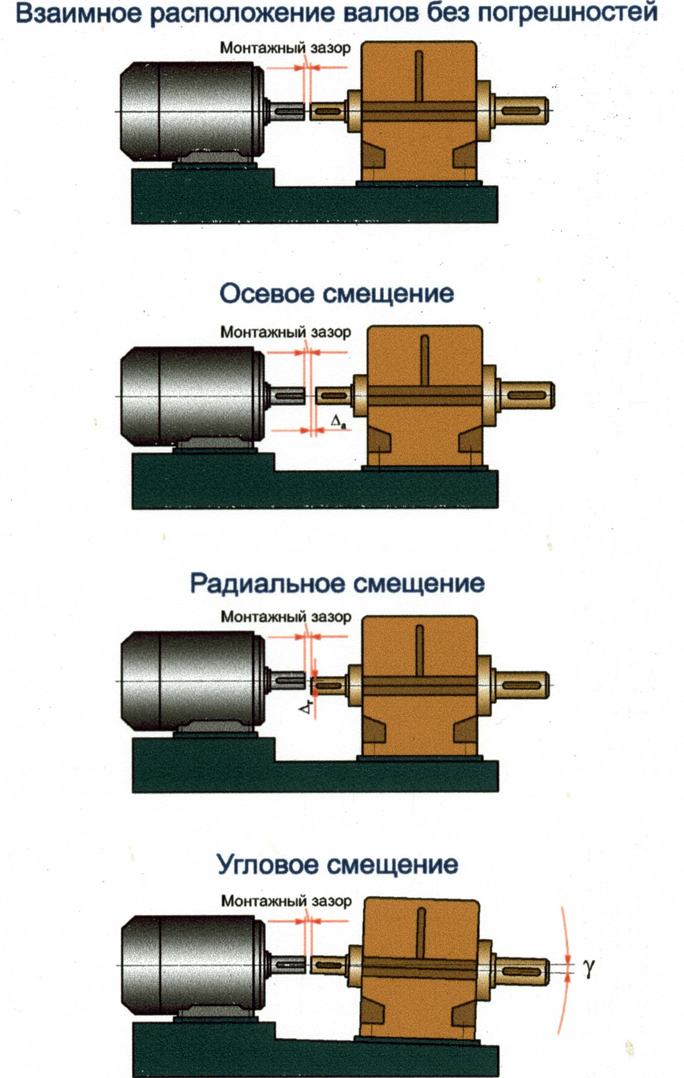

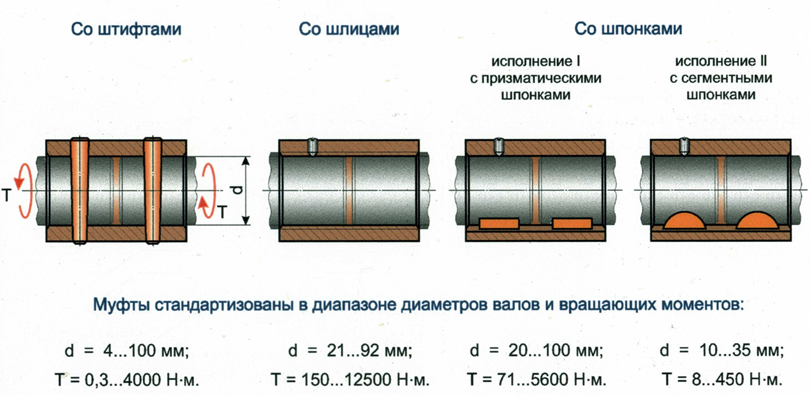

5.10. Муфты. В технике муфты - это соединительные устройства для тех валов, концы которых подходят один к другому вплотную или же удалены на небольшое расстояние.

Рис.180. Виды смещения соединяемых валов

Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому. Валы, как правило, расположены так, что геометрическая ось одного вала составляет продолжение геометрической оси другого вала. С помощью муфт можно также передать вращение с валов на зубчатые колеса, шкивы, свободно насаженные на эти валы.

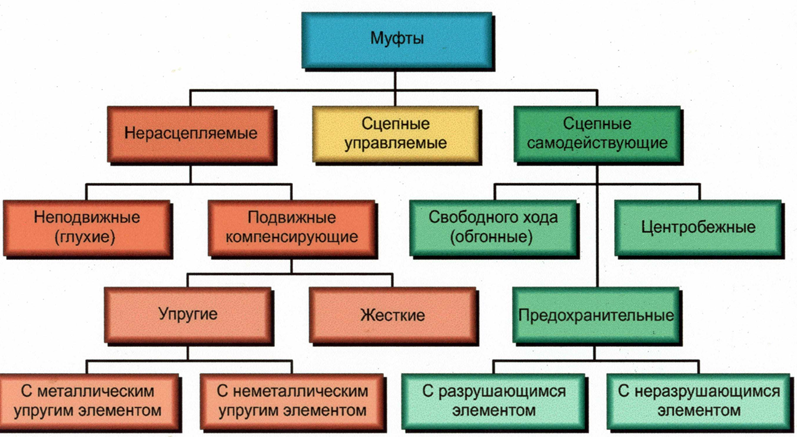

Рис.181. Классификация механических муфт

Применение муфт в машиностроении вызвано необходимостью: получения длинных валов, изготовляемых из отдельных частей, компенсации небольших неточностей монтажа в относительном расположении соединяемых валов, придания валам некоторой относительной подвижности во время работы (малые смещения и перекос геометрических осей валов), включения и выключения отдельных узлов, автоматического соединения и разъединения валов в зависимости от пройденного пути, направления передачи вращения, угловой скорости, т. е. выполнения функций автоматического управления, уменьшения динамических нагрузок.

Рис.182. Втулочные муфты

Перечислим некоторые виды муфт:

нерасцепляемые (постоянные, соединительные) – соединяют валы постоянно, образуют длинные валы,

неподвижные (глухие) — практически не допускающие компенсации радиальных, осевых и угловых смещений валов,

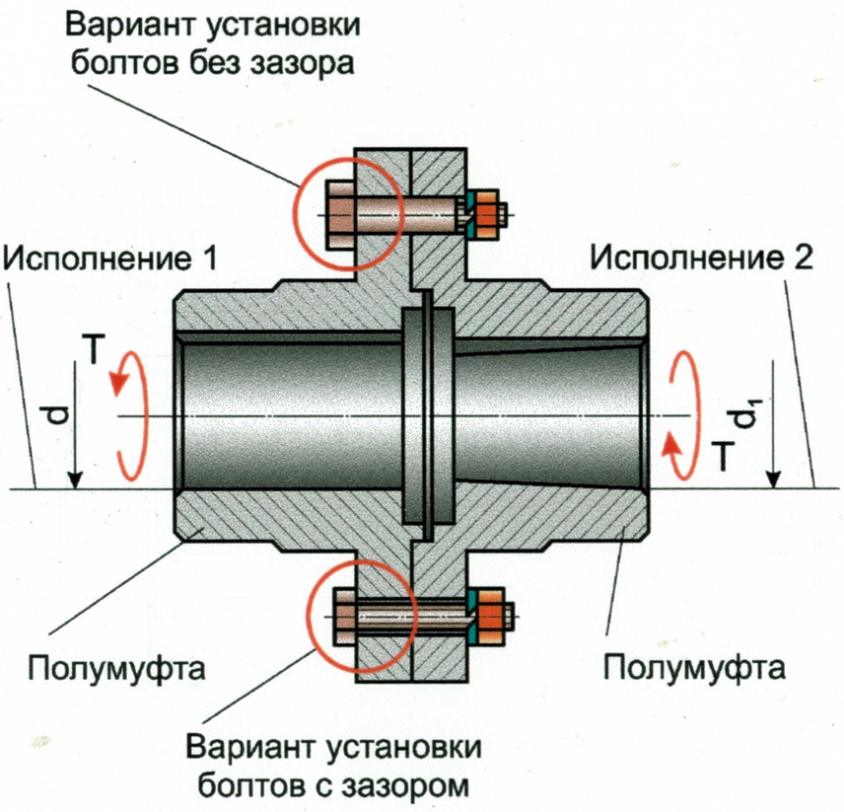

Рис.183. Фланцевая муфта

подвижные (компенсирующие) - допускающие некоторую компенсацию радиальных, осевых и угловых смещений валов благодаря наличию упругих элементов (резиновых втулок, пружин и др.),

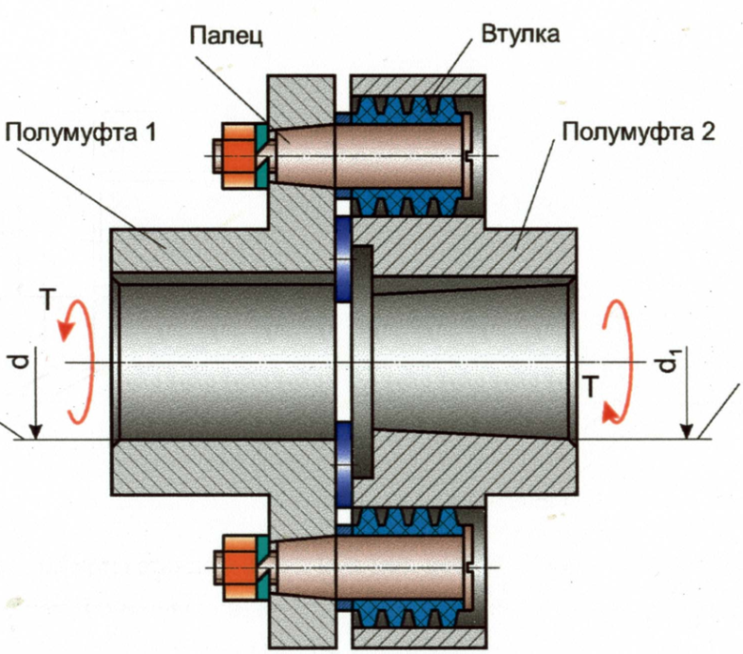

Рис.184. Муфта упругая втулочно-пальцевая

жесткие, не сглаживающие при передаче вращающего момента вибрации, толчки и удары,

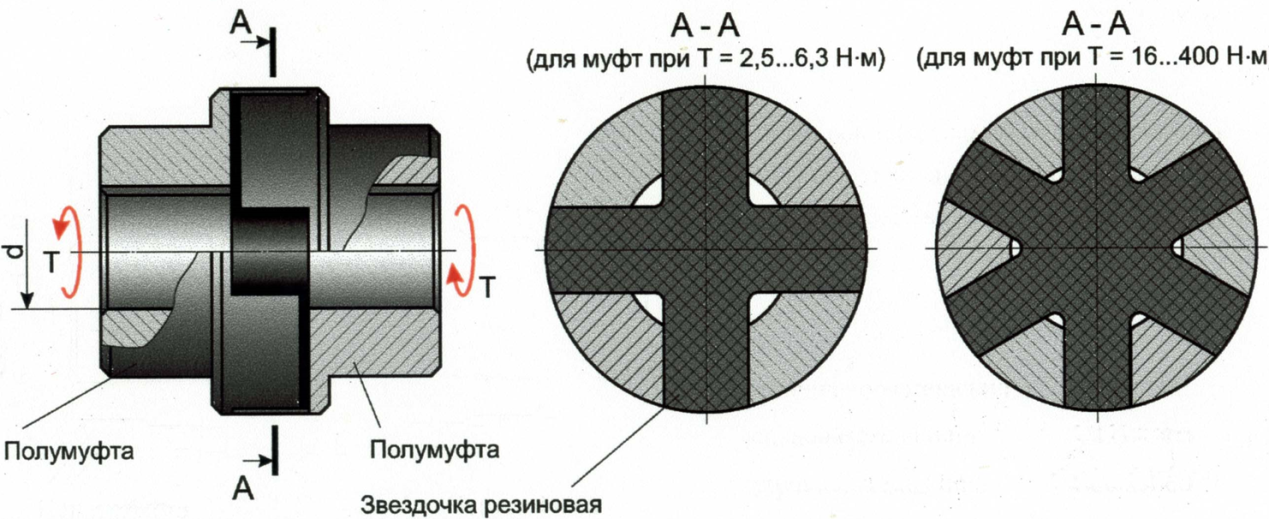

Рис.185. Муфта упругая со звездочкой

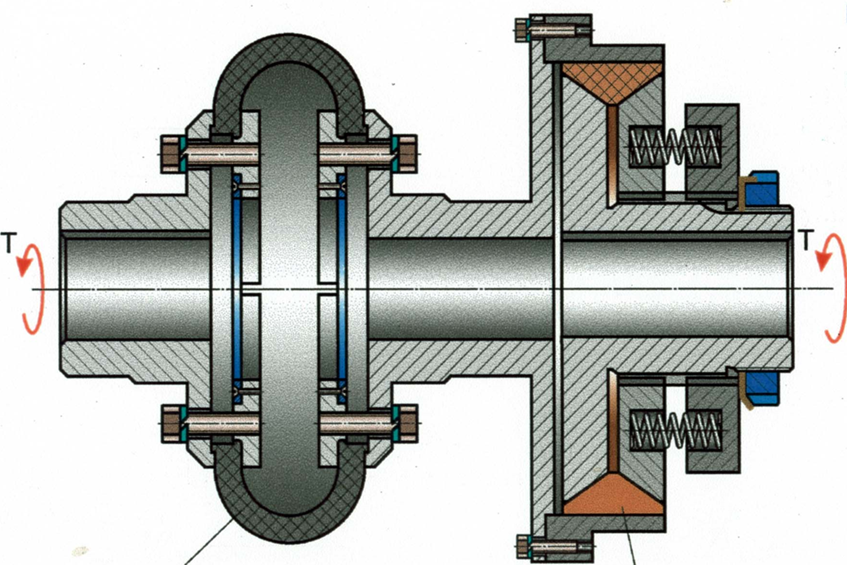

упругие, сглаживающие вибрации, толчки и удары благодаря наличию упругих элементов - пружин, резиновых втулок и др.,

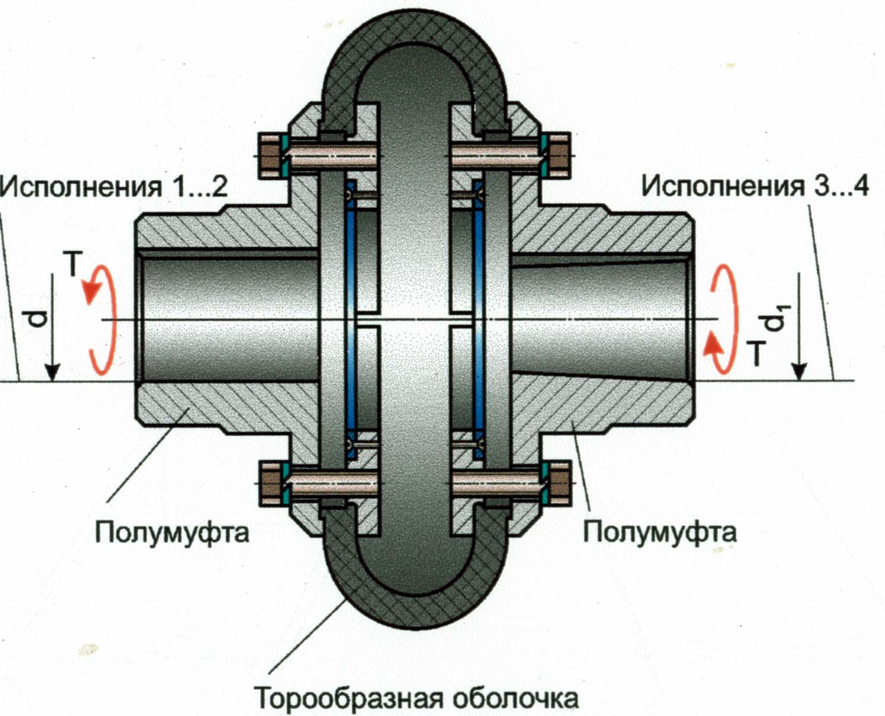

Рис.186. Муфта упругая с торообразной оболочкой

управляемые (сцепные) - соединяют и разъединяют валы в процессе работы, например, широко известная автомобильная муфта сцепления,

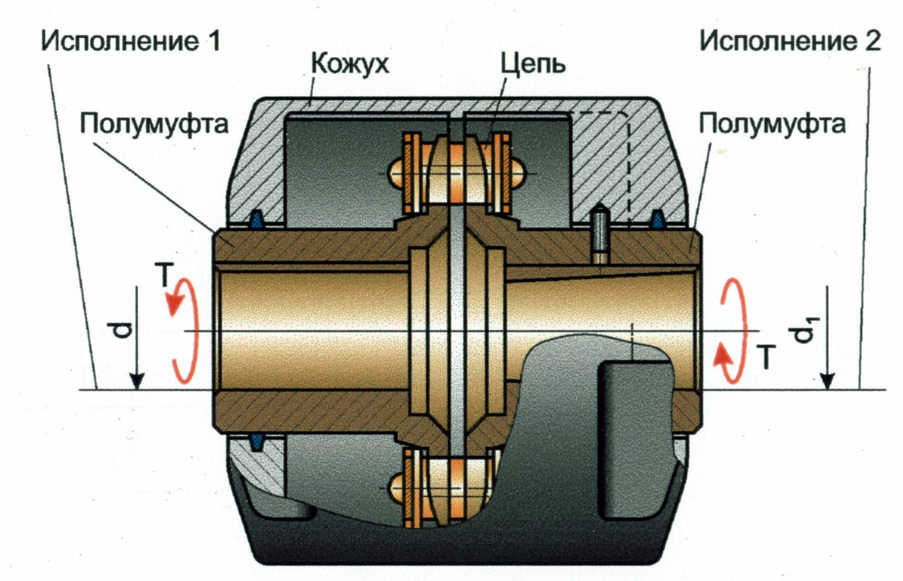

Рис.187. Муфта цепная

самодействующие (самоуправляемые, автоматические) – срабатывают автоматически при заданном режиме работы (обгонные, центробежные, предохранительные),

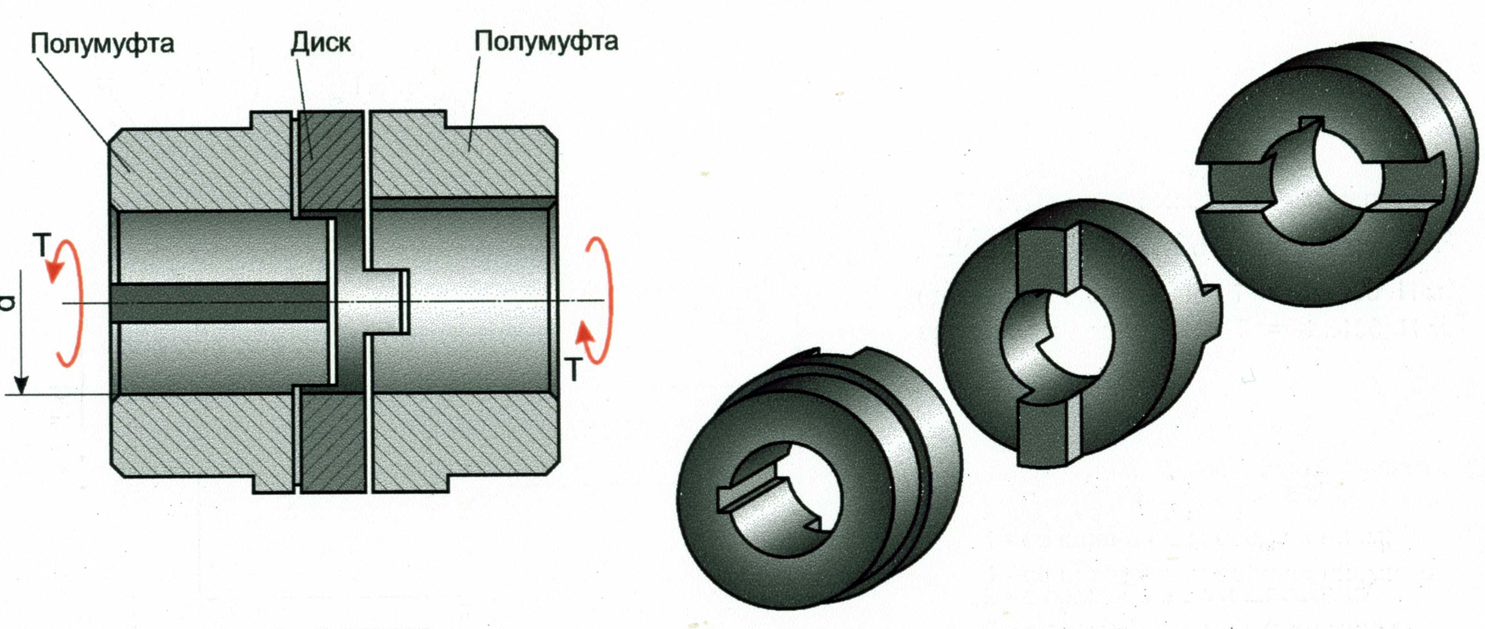

Рис.188. Муфта кулачково-дисковая

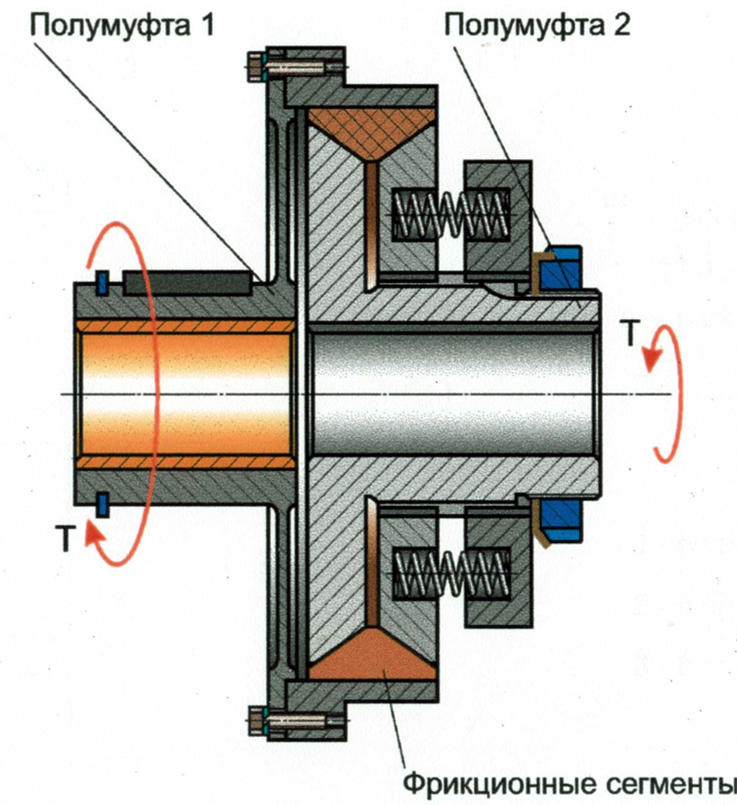

предохранительные муфты допускают ограничение передаваемого вращающего момента, что предохраняет машины от поломок при перегрузках.

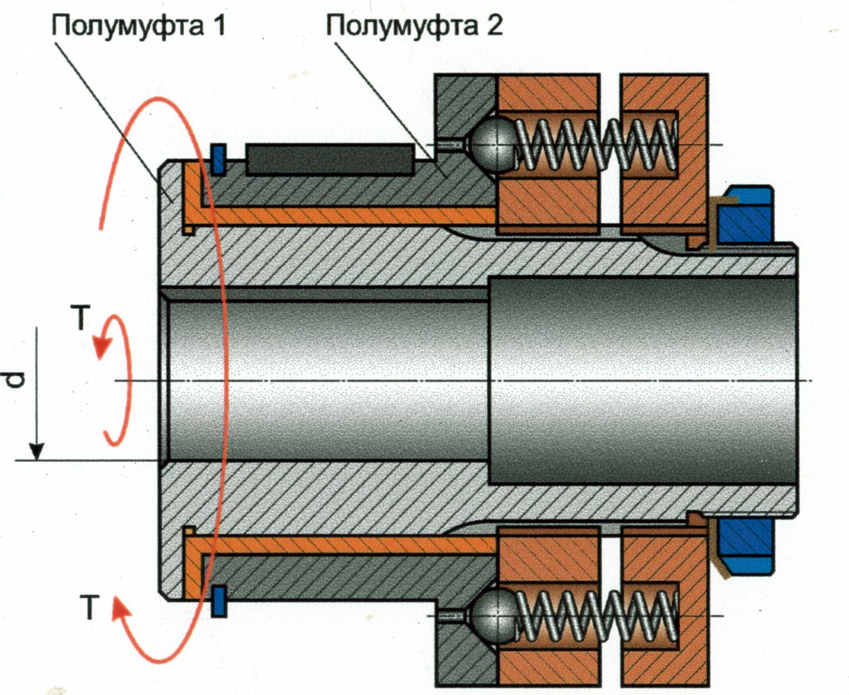

Рис.189. Муфта предохранительная шариковая

обгонные муфты изменяют направление движения,

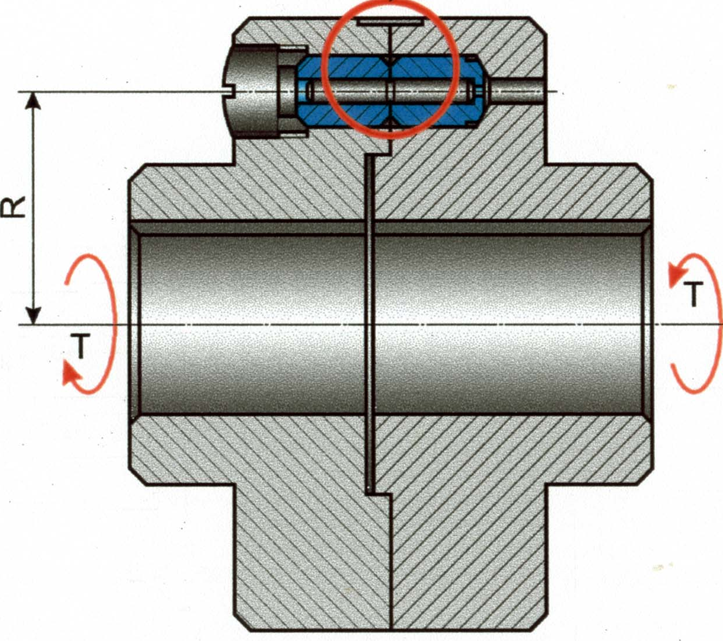

Рис.190. Муфта предохранительная со срезным штифтом

Рис.191. Муфта предохранительная фрикционная конусная

центробежные муфты изменяют скорость вращения, и др.

Рис.192. Муфта упруго-предохранительная фрикционная

5.11. Корпусные детали. Корпусные детали предназначены для размещения и фиксации подвижных деталей механизма, для их защиты от действия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов.

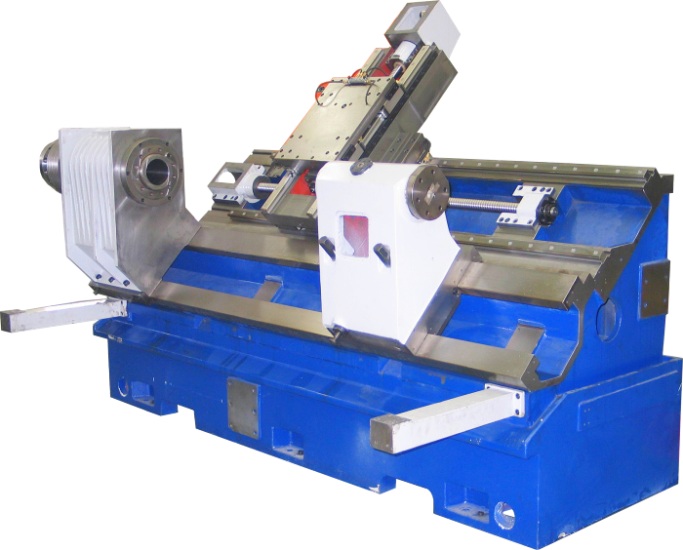

Рис.193. Станина станка

Часто, кроме того, корпусные детали используются для хранения эксплуатационного запаса смазочных материалов.

Рис.194. Рама транспортной машины (автомобиля)

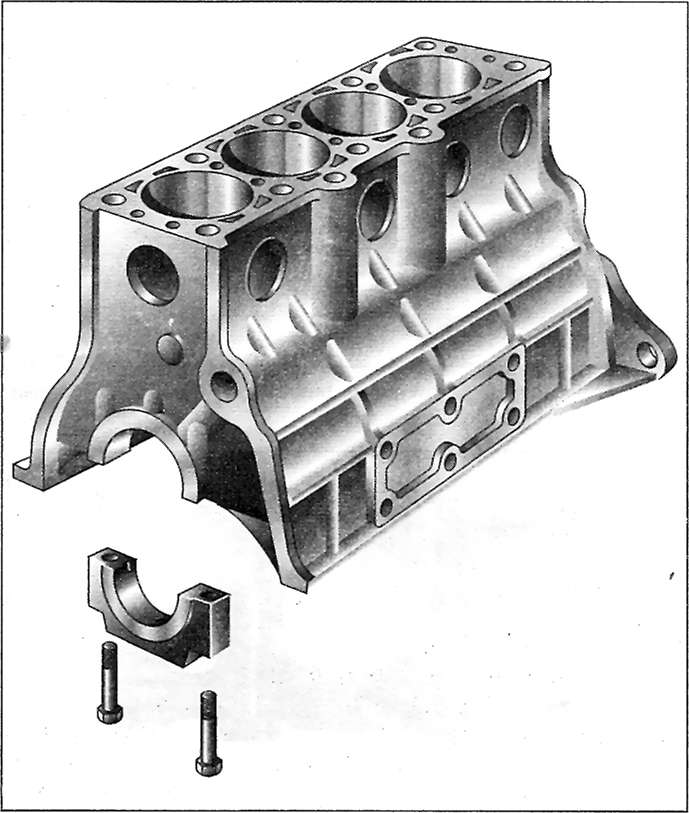

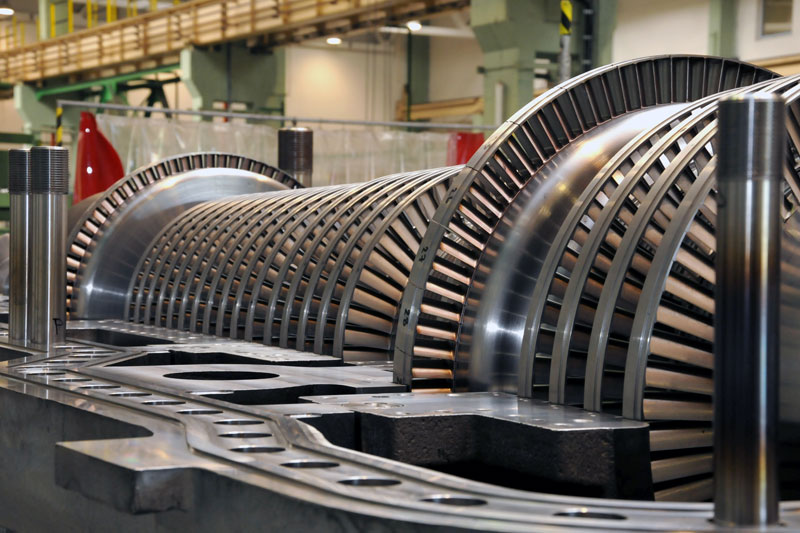

К корпусным деталям относятся: станины, несущие основные узлы машин, рамы транспортных машин, корпусы ротационных машин (турбин, насосов, электродвигателей), блоки цилиндров, корпусы

Рис.195. Корпус турбины

редукторов, коробок передач, столы, салазки, суппорты, консоли, кронштейны и др.

Рис.196. Блок цилиндров двигателя внутреннего сгорания

Основные требования к корпусным деталям: прочность, жесткость и точность взаимного расположения присоединительных поверхностей.

Рис.197. Корпус и крышка двухступенчатого редуктора

Корпусные детали рассчитываются в специальных курсах, например с помощью метода конечных элементов.

Рис.198. Корпус турбины

При курсовом проектировании редукторов в настоящее время студенты не рассчитывают корпусные детали, а выбирают их размеры по аналогии, ориентируясь на межосевое расстояние зубчатой передачи редуктора. Например, толщина стенок корпуса и крышки редуктора из чугуна принимается в курсовом проектировании не менее 8 мм.

5.12. Контрольная работа по дисциплине «Детали

Дата: 2019-02-25, просмотров: 1534.