| Ргаз. max |

| Атмосферная линия. |

| НМТ |

| ВМТ |

| S |

4.42.Порядок выполнения и варианты заданий к

листу №2. «Синтез зубчатой передачи» и определение

передаточного отношения планетарных редукторов.

1. Начертить четыре схемы планетарных редукторов в произвольном масштабе, обозначить все зубчатые колеса и водило. В пояснительной записке определить передаточное отношение (используя числа зубьев) от колеса к водилу и от водила к колесу, согласно принятым обозначениям на схеме.

2. Рассчитать основные размеры зубчатых колес, выбрать масштабный коэффициент и начертить картину эвольвентного зацепления двух колес (показать не менее трех зубьев каждого колеса).

3. Определить графически и рассчитать коэффициент перекрытия зубчатой передачи.

Размещение чертежей 2-его листа на формате А1.

| Четыре схемы планетарных редукторов | Картина эвольвентного зацепления. |

| Угловой штамп |

Таблица исходных данных к листу № 2.

| № | Число зубьев 1-го колеса | Число зубьев 2-го колеса | Модуль |

| п/п | Z1 | Z2 | m, мм. |

| 1 | 9 | 27 | 5 |

| 2 | 10 | 28 | 6 |

| 3 | 11 | 29 | 8 |

| 4 | 12 | 30 | 1 |

| 5 | 13 | 31 | 12 |

| 6 | 14 | 32 | 16 |

| 7 | 15 | 33 | 20 |

| 8 | 16 | 34 | 25 |

| 9 | 9 | 35 | 2 |

| 10 | 10 | 36 | 4 |

| 11 | 11 | 37 | 5 |

| 12 | 12 | 38 | 6 |

| 13 | 13 | 39 | 8 |

| 14 | 14 | 40 | 10 |

| 15 | 15 | 25 | 12 |

| 16 | 16 | 26 | 16 |

| 17 | 9 | 27 | 20 |

| 18 | 10 | 28 | 25 |

| 19 | 11 | 29 | 2 |

| 20 | 12 | 38 | 4 |

| 21 | 13 | 39 | 5 |

| 22 | 14 | 30 | 6 |

| 23 | 15 | 31 | 8 |

| 24 | 16 | 32 | 10 |

| 25 | 9 | 33 | 12 |

| 26 | 10 | 34 | 16 |

| 27 | 11 | 35 | 20 |

| 28 | 12 | 36 | 25 |

| 29 | 13 | 37 | 32 |

| 30 | 14 | 38 | 40 |

4.43.Порядок выполнения и варианты заданий к

листу № 3. « Динамический синтез

Кулачкового механизма».

1. Методом графического интегрирования построить кинематические диаграммы толкателя по заданному закону изменения ускорения.

2. Определить минимальный радиус шайбы кулачка с учетом заданного допустимого угла давления.

3. Построить профиль кулачка и начертить в одном из положений толкатель.

Размещение чертежей 3-го листа на формате А1.

| Графики аналога: ускорений, скоростей и перемещения толкателя в зависимости от угла поворота кулачка. |

| График для определения минимального радиуса шайбы кулачка. |

| Чертеж профиля кулачка с толкателем в одном из положений. |

| Угловой штамп. |

Схема кулачкового механизма с игольчатым толкателем

без эксцентриситета к листу № 3.

| Толкатель |

| Кулачок |

| w кулачка |

Закон движения (ускорения) толкателя.

Наименование параметров:

jп – угол подъема, град.,

jд.с. – угол дальнего стояния, град.,

jоп. – угол опускания, град.,

aдоп. = 25о – допустимый угол давления для кулачковых

механизмов с игольчатым толкателем,

hmax. – максимальный ход толкателя, мм.

Таблица исходных данных к листу №3.

| № п/п град. | Угол подъема, град. | Угол дальнего стояния, град. | Угол опускания, град. | Максимальный ход толкателя, мм |

| 1 | 150 | 5 | 100 | 0,1 |

| 2 | 145 | 10 | 105 | 0,2 |

| 3 | 140 | 15 | 110 | 0,3 |

| 4 | 135 | 20 | 115 | 0,4 |

| 5 | 130 | 25 | 120 | 0,5 |

| 6 | 125 | 30 | 125 | 0,6 |

| 7 | 120 | 35 | 130 | 0,7 |

| 8 | 115 | 40 | 135 | 0,8 |

| 9 | 110 | 45 | 140 | 0,9 |

| 10 | 105 | 50 | 135 | 1,0 |

| 11 | 100 | 55 | 130 | 1,1 |

| 12 | 95 | 60 | 125 | 1,2 |

| 13 | 90 | 65 | 120 | 1,3 |

| 14 | 85 | 70 | 115 | 1,4 |

| 15 | 80 | 75 | 110 | 1,5 |

| 16 | 75 | 80 | 105 | 1,6 |

| 17 | 70 | 85 | 100 | 1,7 |

| 18 | 65 | 90 | 95 | 1,8 |

| 19 | 60 | 95 | 90 | 1,9 |

| 20 | 130 | 15 | 140 | 2,0 |

| 21 | 135 | 20 | 135 | 2,1 |

| 22 | 140 | 25 | 130 | 2,2 |

| 23 | 145 | 30 | 125 | 2,3 |

| 24 | 150 | 35 | 120 | 2,4 |

| 25 | 155 | 40 | 115 | 2,5 |

| 26 | 160 | 45 | 110 | 2,6 |

| 27 | 165 | 50 | 105 | 2,7 |

| 28 | 170 | 55 | 100 | 2,8 |

| 29 | 175 | 60 | 95 | 2,9 |

| 30 | 180 | 65 | 90 | 3,0 |

5.Основы дисциплины «Детали машин

и основы конструирования».

Лекция 1. Что изучает дисциплина «Детали машин и основы конструирования». Деталь, сборочная единица. Детали машин общего назначения. Критерии работоспособности.

Лекция 2. Механические передачи, назначение и классификация. Кинематические и силовые соотношения в передаточных механизмов. Передаточное отношение, механический КПД. Многоступенчатые передачи.

Лекция 3. Валы и оси. Подшипники. Соединения. Муфты. Корпусные детали.

Контрольная работа по дисциплине «Детали машин и основы конструирования».

Курсовой проект по дисциплине «Детали машин и основы конструирования».

5.1.Что изучает дисциплина «Детали машин и основы конструирования» (ДМиОК). ДМиОК - дисциплина, занимающаяся изучением, проектированием и расчетом деталей машин общего назначения.

5.2.Основные термины, понятия и определения. Деталь изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (болт, гайка, вал, колесо зубчатое).

Изделие - любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Узел (сборочная единица) - изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций: свинчиванием, сочленением, пайкой, опрессовкой, и состоящий из деталей общего функционального назначения. Узел выполняет определенную функцию в изделиях одного назначения только совместно с другими составными частями изделия (муфты, подшипники качения и др.). То есть узел - это такая сборочная единица, которую можно собирать отдельно от изделия в целом.

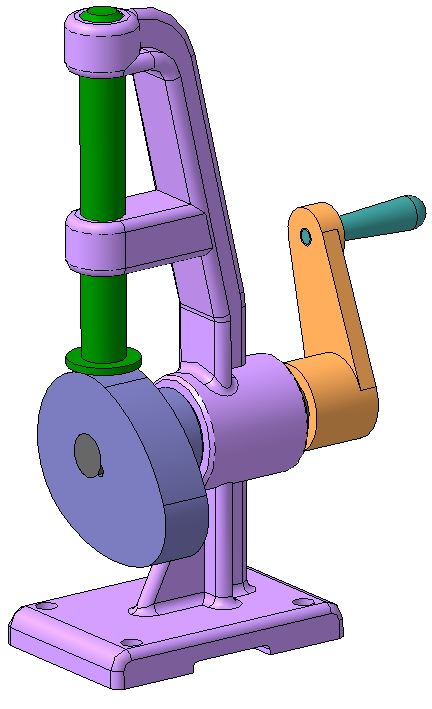

Рис.123. Деталь – зубчатое колесо

Рис.124. Узел – подшипник качения

Звено - группа деталей, образующая неподвижную относительно друг друга механическую систему тел.

Рис.125. Звено – шатун

Механизм - система подвижно соединенных деталей, предназначенная для преобразования движения одного или нескольких тел в целесообразные движения других тел.

Рис.126. Кулачковый механизм

Все машины состоят из деталей, которые объединены в узлы, называемые - сборочные единицы.

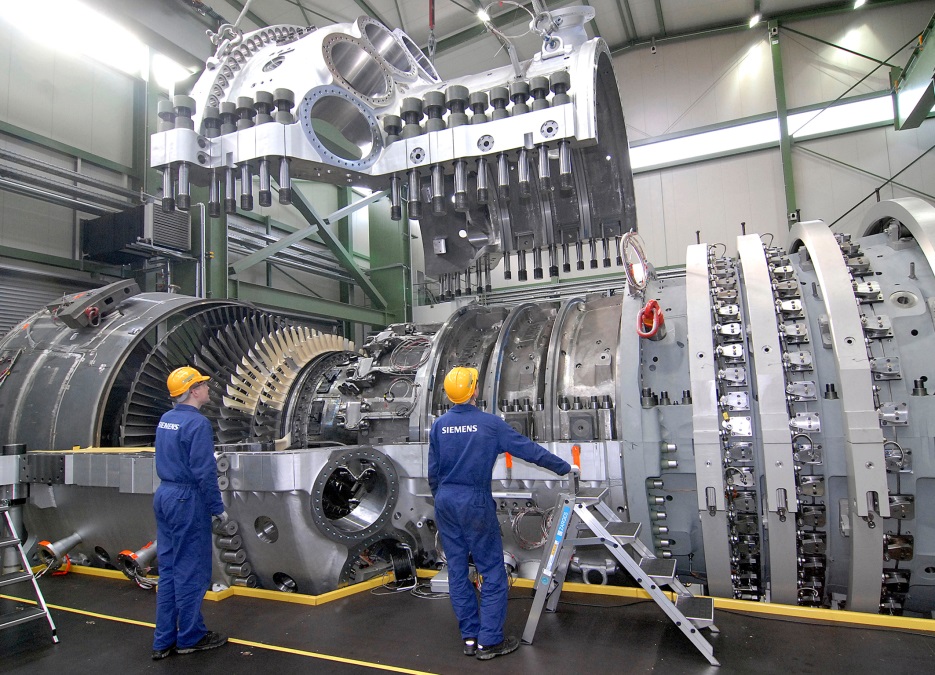

Рис.127. Турбина – пример энергетической машины

Машина - система деталей, совершающая механическое движение для преобразования энергии, материалов или информации с целью облегчения труда.

5.3. Детали машин общего назначения. К деталям машин общего назначения относятся детали, которые применяются в большинстве известных машин. Детали специального назначения, например: поршни, гребные винты и т.д. изучают в специальных дисциплинах. Для ориентирования в бесконечном многообразии детали машин классифицируют на типовые группы по характеру их использования.

Передачи - предназначены для передачи и преобразования движения, энергии в машинах.

Их разделяют на:

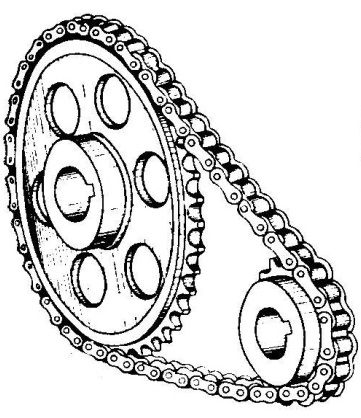

передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные),

Рис.128. Цепная передача

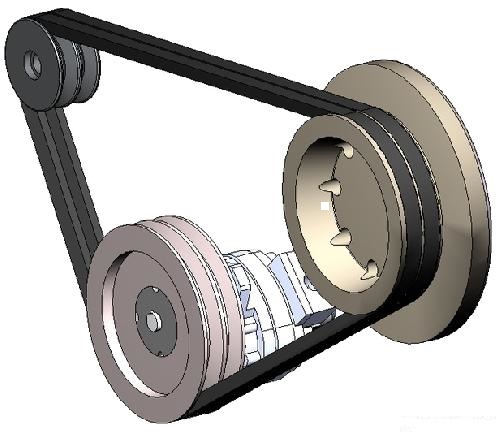

передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи).

Рис.129. Ременная передача

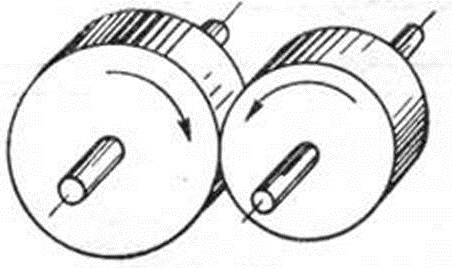

Рис.130. Фрикционная передача

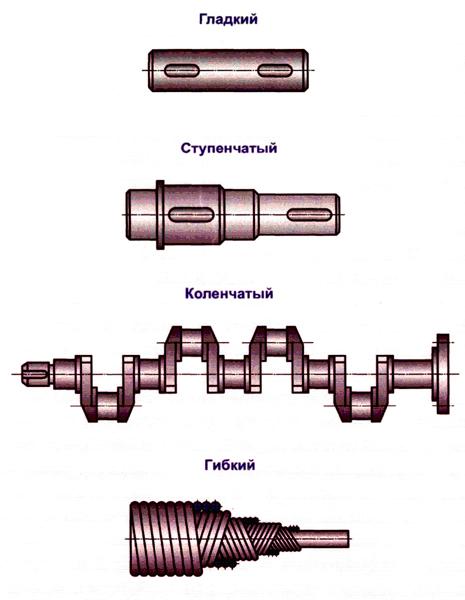

Валы и оси. Валы служат для передачи вращающего момента и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Вал подвергается кручению и изгибу. Оси служат для поддержания вращающихся, деталей без передачи вращающих моментов. Ось подвергается только изгибу.

Рис.131. Валы

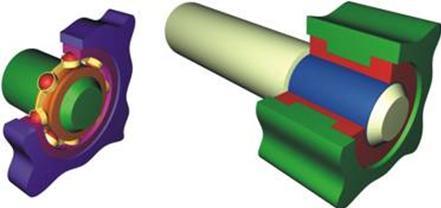

Опоры - служат для установки валов и осей. Опорами для валов и вращающихся осей служат подшипники качения и скольжения.

Рис.132. Опора вала: подшипник качения и скольжения

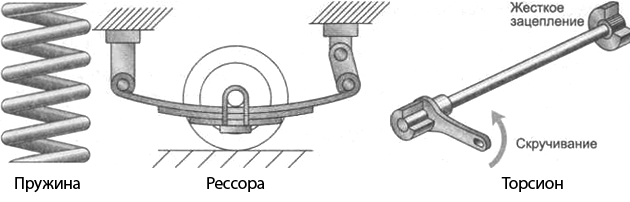

Упругие элементы. Их применяют: для защиты от вибраций и ударов; для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.

Рис.133. Примеры упругих элементов

Корпусные детали организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту.

Рис.134. Пример корпусной детали – крышка редуктора

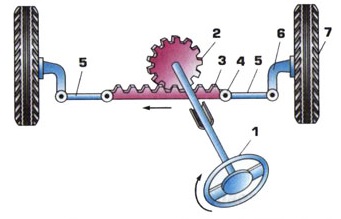

Рис.135. Механизм управления автомобилем

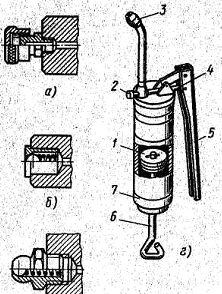

Рис.136. Устройство для смазки: шприц, тавотница, пресс-масле нка

Детали специфические. К ним можно отнести механизмы управления, устройства для защиты от загрязнений, для смазывания и т.д.

5.4. Критерии работоспособности деталей машин. Критериев работоспособности много и они зависят от вида машины и характера ее работы. Основными критериями работоспособности деталей машин являются:

прочность характеризует сопротивление детали пластической деформации или разрушению Прочность - главный критерий работоспособности,

жесткость - способность детали сопротивляться изменению формы под воздействием внешней нагрузки,

износостойкость - способность детали сопротивляться истиранию на поверхности силового контакта с соседней деталью,

коррозионная стойкость - способность детали сохранять свои свойства в условиях химического воздействия агрессивной среды или электрохимического взаимодействия среды и материала,

теплостойкость - способность детали сохранять свои расчетные пара-метры в условиях повышенных температур,

виброустойчивость - способность детали работать в заданном режиме движения без недопустимых колебаний,

надежность - это способность детали сохранять работоспособное состояние в течение заданного времени.

Рис.137. Усталостное разрушение фланца

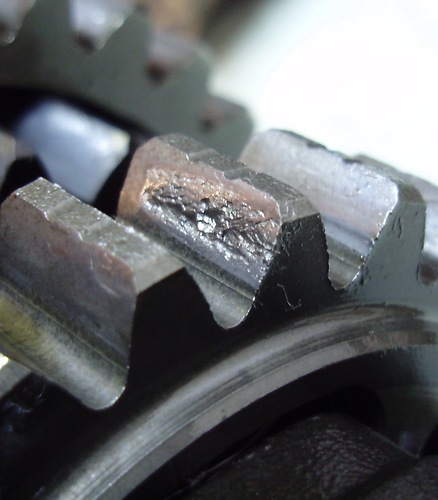

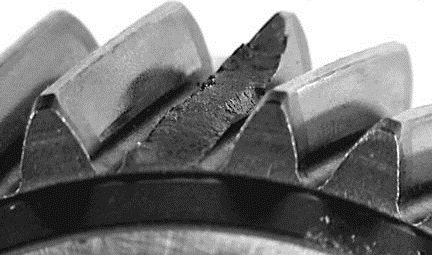

Рис.138. Разрушение зубьев колеса (излом)

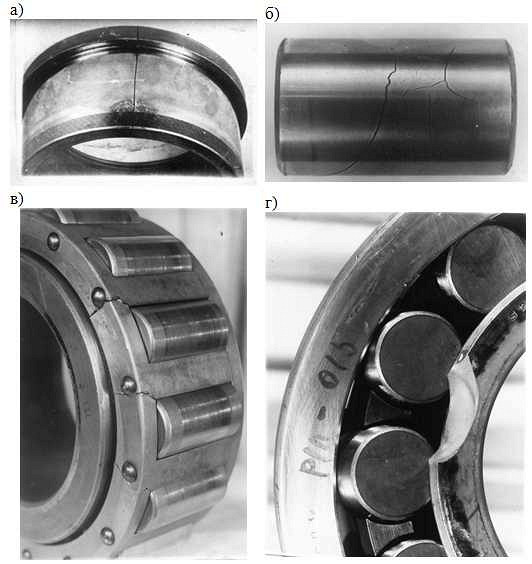

Рис.139. Разрушение подшипника

Рис.140. Усталостные повреждения внутреннего кольца подшипника

Рис.141. Разрушение деталей автомобильного двигателя

Рис.142. Коррозионный износ

Рис. 143. Трещина шатунной шейки коленчатого вала

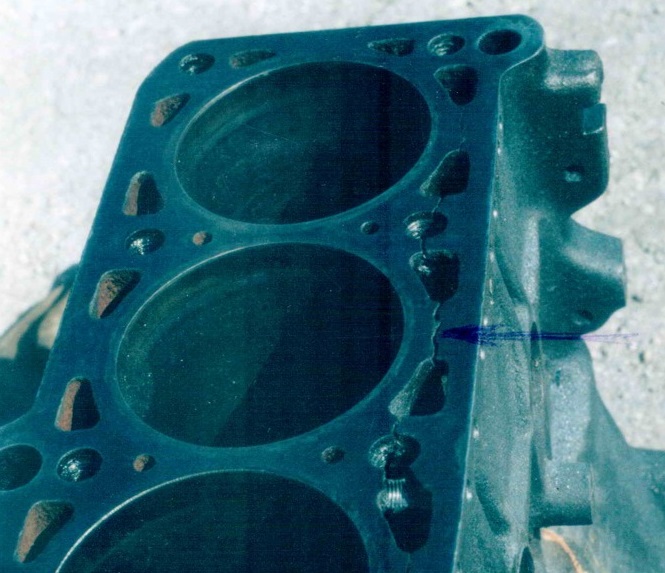

Рис.144. Трещина в седле клапана блока цилиндров ДВС

Рис.145. Ремонт трещин в чугунных корпусных деталях сваркой

Рис. 146. Разрушение поршней ДВС

Рис.147. Разрушение блока цилиндров ДВС

Рис.148. Ремонт зубчатых колес наплавкой

Рис.149. Разрушение крыльчатки водяного насоса

Рис.150. Выкрашивание (усталостное разрушение) поверхности зубьев

Рис.151. Фреттинг – микроразрушение деталей при малых амплитудах относительных перемещений деталей

Рис.152. Разрушение звездочки цепной передачи

Рис.153. Гидроабразивное изнашивание поршня ДВС

Рис.154. Износ стенок гильзы цилиндров ДВС

Рис.155. Излом зуба зубчатого колеса

Рис.156. Разрушения подшипника качения: а – внутреннего кольца,

Дата: 2019-02-25, просмотров: 743.